はじめに

竪型射出成形は様々な産業で広く受け入れられている。この記事では、縦型射出成形に関する一般的な質問に答え、そのプロセスを説明し、横型射出成形と区別し、その幅広い利点と利点を強調しようとしています。

竪型射出成形とは?

A.縦型射出成形の定義と説明:

垂直射出成形(VIM)は、次のような製造方法です。 プラスチック部品を製造する このプロセスは、クランプユニットの動きと射出ユニットの動きによって見ることができる。このプロセスは、クランプユニットの動きと射出ユニットの射出動作によって見ることができる。

竪型射出成形は、プラスチックペレットを溶かして金型キャビティに射出し、固化させて金型キャビティが期待する形状に成形する方法である。このプロセスは、水平射出成形に比べて、効率の向上、省スペース設計、多目的な用途など、いくつかの利点があります。

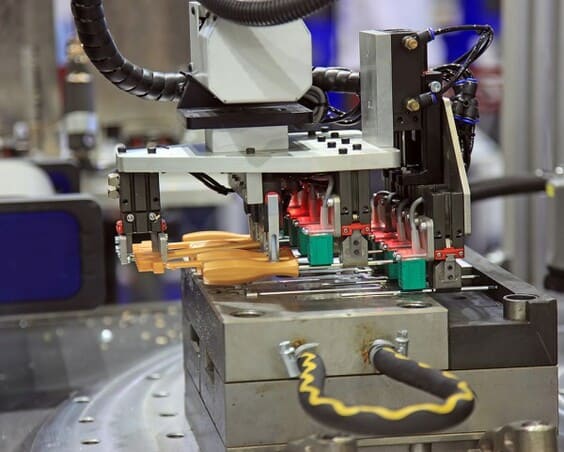

B.竪型射出成形機の概要:

竪型射出成形機は、型締装置と射出装置の2つの主要部品から構成される。

クランプユニットは、射出中に金型を確実に固定する役割を担い、垂直機構を使用して金型を前後に動かします。この垂直クランプユニットにより、射出工程中の金型への容易なアクセスと迅速な金型交換が可能になり、安定した位置決めが行われるため、正確で安定した成形結果が得られます。

縦型噴射装置 プラスチック射出成形 射出成形機は、プラスチックペレットを溶融し、金型キャビティに溶融材料を射出する役割を担っています。プラスチックペレットが供給され、溶融された後、ノズルから金型キャビティに供給され、射出されます。垂直に操作することで、射出工程を正確に制御し、生産工程全体を通して一貫した材料フローを実現します。

C.プロセスにおける垂直クランプユニットと射出ユニットの役割を説明しなさい:

垂直クランプユニットと射出ユニットは、垂直射出成形プロセスを促進するために手を携えて動作します。クランプが金型を確実に固定する一方で、その垂直移動は、金型交換のための金型キャビティへの容易なアクセスを提供し、ダウンタイムの削減と生産性の向上を実現します。

一方、垂直射出ユニットは、プラスチックペレットを溶融し、溶融材料を金型キャビティに直接射出する。縦型であるため、この射出工程をよりよく制御することができ、精密で正確な成形結果をもたらします。さらに、安定した材料フローにより、信頼性の高い高品質な成形品が得られます。

竪型射出成形機は、効率的で精密なプラスチック部品の成形工程を生産するために不可欠な役割を果たしており、その竪型クランプユニットと射出ユニットは成功のための重要な構成要素となっています。その縦型設計は、アクセス性、制御性、材料の流れに関して多くの利点を提供し、多くのメーカーの間で縦型成形を魅力的な選択肢にしています。

III.竪型射出成形の利点

竪型射出成形プロセスは、横型射出成形プロセスなどの他の方法よりもいくつかの利点があります。その主な利点のいくつかを探ってみよう:

1.スペース効率と柔軟性:

竪型射出成形機は、横型成形機に比べ設置面積が小さいため、床面積の限られた製造施設に適している。

縦型であるため、金型の交換やアクセスが容易で、セットアップ時間が短縮され、生産効率が向上します。

縦型機は複数の金型を同時に収容できるため、同時作業が可能になり、生産性が最適化される。

2.精度と品質の向上:

竪型成形機は射出工程を精密に制御し、複雑な部品の一貫した正確な成形を保証します。

垂直クランプユニットは、金型のアライメントをよりよく制御し、部品の欠陥のリスクを低減し、全体的な製品品質を向上させます。

縦型機の重力ベースの供給システムは、一貫した材料フローとショットサイズを保証し、信頼性の高い高品質の部品をもたらします。

3.多様性とカスタマイズ:

竪型射出成形機は汎用性が高く、インサート成形、オーバーモールディング、多成分成形など、幅広い製造工程に使用できる。

回転テーブルやロボットアームを組み込むことができるため、工程の自動化が促進され、効率的な成形後の作業や生産能力の向上が可能になる。

4.費用対効果の高いソリューション:

竪型射出成形機は、メーカーに費用対効果の高いソリューションを提供します。サイズが小さいため、床面積が小さくて済み、設備コストを削減できます。

材料とエネルギーの効率的な使用は、セットアップ時間の短縮と生産性の向上とともに、全体的なコスト削減に貢献する。

IV.縦型射出成形と横型射出成形の違い

横型射出成形もまた、プラスチック部品を製造するために広く使われている製造プロセスである。水平射出成形では、クランプユニットと射出ユニットが水平に配置され、垂直射出成形の垂直方向とは異なります。竪型射出成形と横型射出成形の主な違いと利点は以下の通りです:

スペース効率:

竪型射出成形機は、横型成形機に比べて設置面積が小さい。そのため、床面積の限られた製造施設に最適です。

横型成形機は、クランプストロークが長く、機械全体のサイズが大きくなるなど、横型レイアウトのため、より広いスペースを必要とする。

アクセシビリティと金型の変更:

竪型射出成形機は、上部から金型へのアクセスが容易です。そのため、金型交換が迅速に行え、ダウンタイムが短縮され、生産効率が向上します。

一方、横型機は通常、金型が垂直面で開閉する。そのため、金型交換のためのクリアランスが必要となり、時間がかかる。

プロセスの多様性:

竪型射出成形機は汎用性が高く、インサート成形、オーバーモールド成形、射出成形など様々な製造工程に適しています。 多成分成形.

横型機でもこのような工程に対応できるが、縦型機では射出ユニットが垂直方向にあるため、このような用途ではより優れた制御と精度が得られる。

Iインサート成形とオーバーモールディング:

竪型成形機は、インサート成形やオーバーモールド成形の用途に優れており、追加部品を最終部品に組み込むことができます。

垂直方向は、重力を利用してインサートを位置決めできるため、正確で信頼性の高い結果を得やすい。

重力式給餌システム:

竪型射出成形機は、重力式供給システムを採用しているため、材料の流れやショットの大きさが一定に保たれます。これは、より高品質な部品につながり、成形工程におけるばらつきのリスクを低減します。

横型射出成形機はスクリュー式射出に依存しており、材料の流れやショットの大きさにばらつきが生じやすい。

エネルギー消費の削減:

竪型射出成形機は一般に、横型射出成形機に比べてエネルギー消費が少ない。 射出成形 成形機。縦型設計により、成形工程でエネルギーをより効率的に使用できる。

結論として、横型射出成形にはそれなりの利点と用途があるが、縦型射出成形はスペース効率、金型へのアクセス性、工程の多様性、一貫した材料フローの面で特有の利点を提供する。メーカー各社は、それぞれのニーズや要件に応じて、最適なオプションを選択することができる。

結論

竪型射出成形は、スペース効率と柔軟性を提供し、メーカーはフロアスペースを最適化し、複数の金型に対応することができます。射出工程を正確に制御し、金型のアライメントを改善することで、精度が向上し、高品質の部品が得られます。竪型射出成形機の多用途性は、インサート成形から多成分成形まで幅広い製造工程を可能にし、カスタマイズの無限の可能性を提供します。さらに、竪型射出成形機は、設置面積が小さく、資源を効率的に使用できるため、費用対効果が高く、製造業者にとって全体的なコスト削減に貢献します。

縦型射出成形の重要性はいくら強調してもしすぎることはない。効率的な生産、正確な成形、コスト削減を実現するその能力は、業界を問わず多くのメーカーに選ばれています。技術が進歩し続けるにつれ、縦型射出成形の技術革新がさらに進み、その能力がさらに向上し、用途が拡大することが期待される。

縦型射出成形は、その多くの利点と有望な将来性により、製造業界に革命を起こし続けるだろう。それは 高品質のプラスチック部品を生産するメーカー 効率性、正確性、カスタマイズ性で、革新と成長の道を切り開く。

製造業が進化する中、縦型射出成形を取り入れることは、メーカーが競争力を維持し、顧客の要求に応え、進化し続ける市場で成功を収めるための戦略的な一手である。

ですから、信頼性が高く効率的な製造工程をお探しの製造業者の方は、縦型射出成形の利点を検討し、生産能力を変革する可能性を活用してください。