射出成形金型研磨は、成形部品の表面仕上げを向上させるもので、自動車、エレクトロニクス、ヘルスケアなどの業界において、美的基準や機能的基準を達成するために不可欠です。

射出成形金型の研磨は、表面を滑らかにし、欠陥を取り除くことで美観と機能性を向上させます。

射出成形金型研磨の基本は明確ですが、テクニックを習得し、材料要件を理解することは、製造品質を最適化するために不可欠です。様々な研磨方法がどのように製造結果を向上させるのか、さらに深く掘り下げてみましょう。

射出成形金型の研磨は、製品の美観を向上させます。真

研磨は表面の欠陥を減らし、より滑らかな仕上げと見た目に美しい製品をもたらします。

研磨された金型は自動車業界でしか使用されない。偽

ポリッシュ金型は、自動車産業以外にも、エレクトロニクス、ヘルスケア、消費財などさまざまな分野で使用されている。

金型研磨の原理と分類とは?

金型研磨は、さまざまな産業で使用される金型の仕上がりと精度を高めるため、製造工程では不可欠です。

金型研磨は、機械的、化学的、電気化学的技術によって表面品質を向上させ、製造上の欠陥を最小限に抑えることができます。

金型研磨の原理

金型研磨とは、金型表面のざらざらした部分や盛り上がった部分を研磨や摩擦によって滑らかにすることです。機械研磨と化学研磨の2つの方法がある。

機械研磨とは、砥石、研磨ペースト、サンディングマシンのような機械を使って研磨することです。化学研磨とは、金型の表面に化学薬品を使用して錆や汚れを取り除き、ピカピカにすることです。

金型研磨の分類

研磨方法による分類

-

機械研磨: 手動琢磨と機械装置琢磨を含む。手作業による研磨は、オペレーターに一定の技術と経験が要求されますが、機械装置による研磨は、研磨の効率と安定性を向上させることができます。

-

化学研磨: 金型を磨くには、金型の表面に薬品を塗ります。これらの化学薬品は金型表面と反応して酸化物や汚れを除去し、磨き上げられた金型となる。

-

電解研磨: 電解研磨1 とは、選択的溶解を利用して、微小な突起部分を溶解し、素材の表面を平滑にする方法である。電解研磨のプロセスは、マクロレベリングとミクロレベリングの2つのステップに分けられます。マクロレベリングとは、溶解生成物が電解液中に拡散し、材料表面の幾何学的粗さを減少させることで、Ra>1μmである。マイクロレベリングとは、陽極分極によって表面の輝度が増加することで、Ra<1μmである。

-

流体研磨:流体研磨とは、液体と砥粒の高速流を利用して工作物の表面を洗浄し、研磨効果を得る方法である。一般的な方法には、アブレイシブ・ジェット加工、液体ジェット加工、流体力学的研磨などがある。

-

磁気研磨: 磁気琢磨とは、磁性砥粒を使用して磁場の作用下で砥粒ブラシを形成し、被加工物を琢磨する工程である。

-

超音波研磨2:被研磨物を研磨液の中に入れ、超音波の場に置きます。超音波の振動を利用して、研磨剤がワークの表面を研削・研磨します。

研磨粒度による分類

-

粗磨き: 金型表面の大きな塊や傷を取り除くには、荒い砥石や研磨ペーストを使う。

-

中程度の研磨:中砥粒の砥石や研磨剤を使用して金型の表面を研磨し、小さな欠陥を平滑にする。こうすることで、表面粗さが改善されます。

-

細かい研磨:金型の表面仕上げと精度を向上させるために使用される研磨用の細かい砥石や研磨ペースト。

金型研磨は金型の寿命を延ばします。真

研磨によって表面の欠陥を減らし、摩耗や損傷を減らすことで、金型の稼動寿命を延ばします。

化学研磨はあらゆる金型に適しています。偽

化学研磨は、材料の特性と希望する仕上げ品質に依存するため、すべての材料に理想的というわけではありません。

金型研磨の工程フローとは?

金型研磨は、自動車、電子機器、医療機器などの産業で高品質の最終製品を実現するために不可欠な、金型の表面仕上げを向上させます。

金型研磨は、粗研磨、半研磨、精密研磨、超仕上げの多段階プロセスで、成形品の滑らかな表面を実現し、欠陥を減らすために不可欠です。

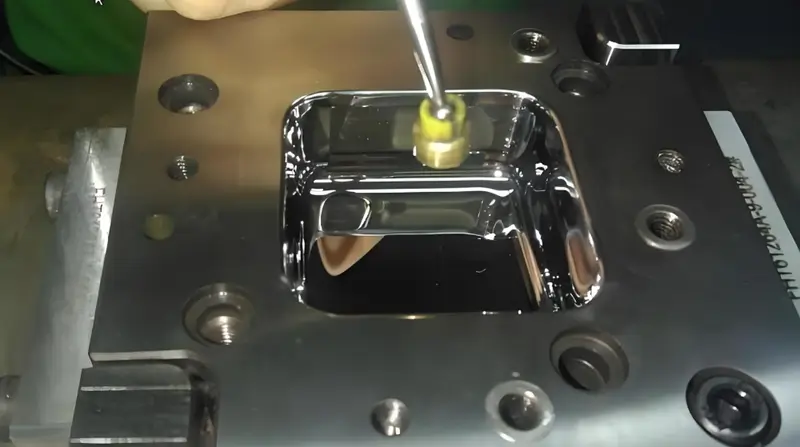

準備

研磨を始める前に、まず金型を検査し、準備する必要があります。金型の表面に傷やひび割れ、へこみなどの欠陥がないかチェックします。もしあれば、まずそれらを修理する必要があります。また、金型の表面がきれいで、ほこりや油、その他の不純物がないことを確認してください。

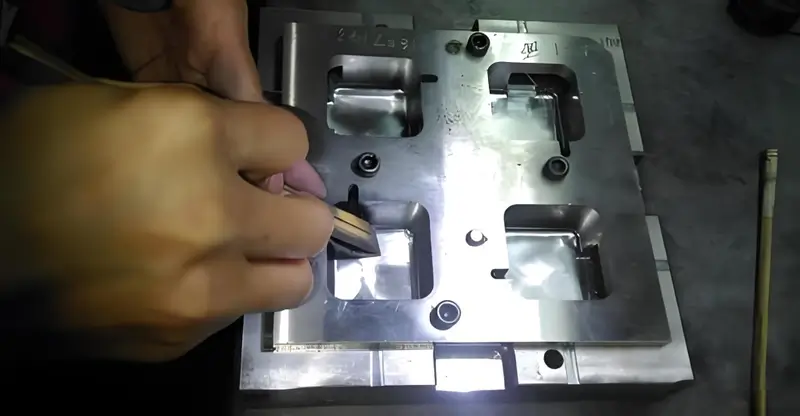

粗研磨工程

粗研磨とは、金型表面の粗さをある程度平滑にすることです。粗研磨は通常、砥石やベルトを用いて金型表面の凹凸を除去します。この工程では、金型が過度に摩耗しないように、研磨の強さと速度のコントロールに注意を払う必要がある。

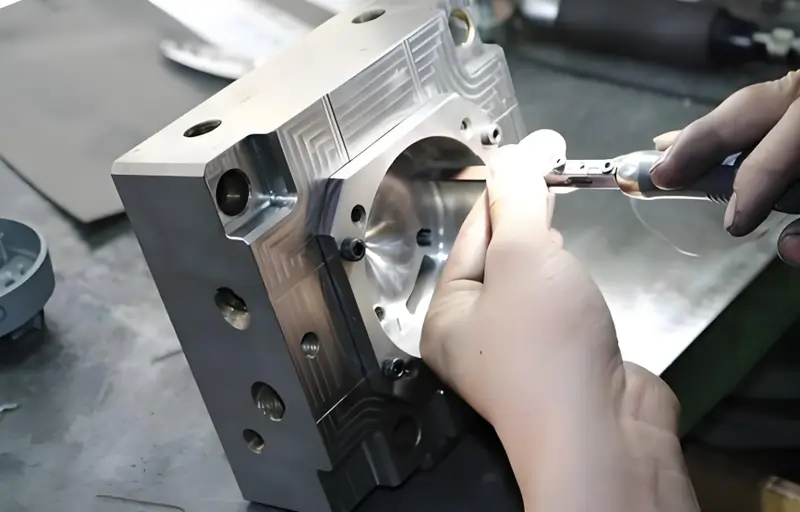

中級研磨

大まかなポリッシュを終えたら、次のステップに進みたい。 中級ポリッシュ3.中間研磨の目的は、金型の表面をさらに滑らかにし、洗練させることである。このステップに使用される一般的な道具には、サンドペーパー、エメリークロス、ポリッシングコンパウンドなどがあります。

中間研磨をするときは、研磨剤を均一に塗布して、一貫した研磨ができるようにしたい。また、ポリッシング・コンパウンドの砥粒を使い分け、より細かい砥粒まで磨くことで、金型の表面をできるだけ滑らかにする。

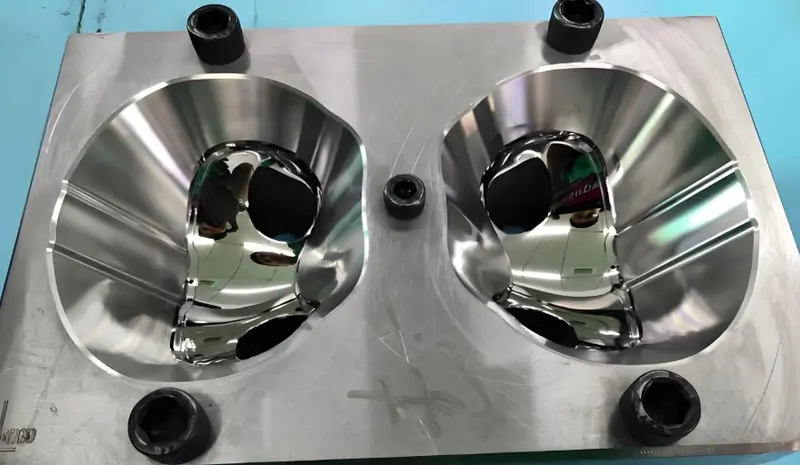

精密研磨プロセス

精密研磨は金型研磨の最後の工程ですが、最も重要な工程でもあります。研磨中 精密研磨4金型を磨くには、研磨液、研磨ペースト、研磨布のような精度の高い研磨道具を使います。これらの道具を使うことで、金型の表面仕上げと輝きをさらに良くすることができます。精密研磨をする際には、金型の表面に最高の結果をもたらすように、研磨する方向と圧力に注意を払うようにしてください。

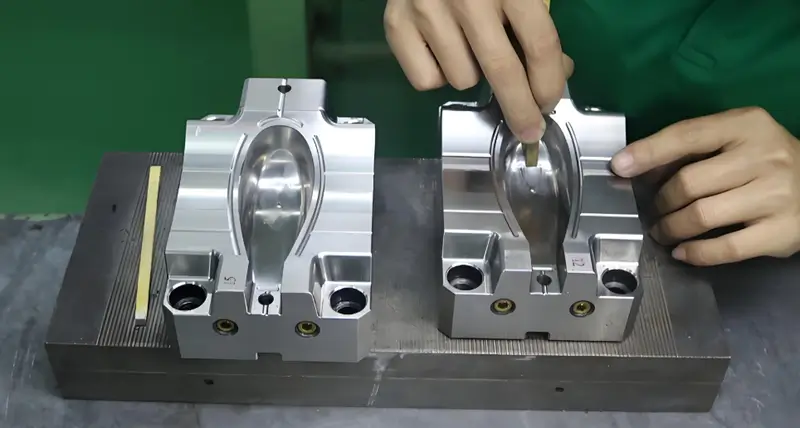

研磨検査

最終検査を行う。一般的な検査方法には、目視検査、手による検査、光による検査などがあります。これらの方法によって、金型の表面仕上げが要件を満たしているかどうかを判断し、要件を満たしていない部分を修正することで、金型の品質を向上させることができます。

最後に 防錆処理5 研磨した金型に金型を錆びや腐食から守るため、防錆剤などを使用することも可能です。

金型研磨は製品の表面仕上げを向上させます。真

研磨によって工具の跡や欠点がなくなり、表面が滑らかになり、美観が向上します。

高品質な金型を得るためには、金型研磨は不要である。偽

研磨は表面の欠陥を除去するために非常に重要であり、正確な表面テクスチャを持つ高品質の成形品を製造するために不可欠である。

金型研磨の利点とは?

金型研磨は、より滑らかな表面を作り出し、成形部品の欠陥を減らすことで、製造工程の品質と効率を高めます。

金型研磨は、表面仕上げを向上させ、摩擦を減らし、外観を改善し、自動車や電子機器などの産業に利益をもたらします。金型の寿命を延ばし、部品の離型を改善し、サイクルタイムを短縮します。

金型表面品質の向上

金型を研磨することで、金型表面の粗さを除去し、表面の粗さや形状を調整して所望の表面品質にすることができる。

高精度な加工が要求される製品では、金型表面の品質が製品の精度や品質に直結する。研磨工程後 表面仕上げ6その結果、金型の平面度や輝度が大幅に改善され、部品の品質が保証される。

金型の寿命を延ばす

生産工程での金型は、しばしば金属材料と強く接触し、損傷しやすい。そして、金型表面の粗さは、コーティングに亀裂や損傷を引き起こしやすく、金型の寿命に影響を与えます。研磨処理を通じて、摩擦を減らし、金型の寿命を延ばすことができます。

金型を使用していると、金型の表面に磨耗による穴や傷が生じ、製品の製造品質に影響を与える。

金型研磨は、金型の表面を平滑にし、表面の亀裂や疲労欠陥を除去し、表面靭性を向上させ、金型の耐摩耗性を向上させ、金型の寿命を延ばすことができる。

研磨後、金型の表面は酸化層と錆を除去することができ、酸化と腐食の速度を減少させる。同時に、金型の研磨された表面は滑らかで清潔な状態を保つことができ、腐食性媒体が金型に侵入するのを防ぐことができます。 耐食性7 そして金型の寿命を延ばす。

製品の美観を高める

金型製品の中には、日用品や電化製品など、高い審美性が要求されるものもある。そのため 研磨加工8そのため、金型の表面は滑らかで、仕上がりが良く、輝度が高いものとなり、製品の視覚効果と全体的な美観を高めることができる。

金型はモノを作る上で重要なもので、金型の出来がモノの見栄えやフィット感に影響する。金型が粗いと、その跡や凸凹が残り、見た目もフィット感も悪くなる。金型を磨くと、滑らかで平らな状態になるので、金型に跡がつかず、見た目もフィット感も良くなります。

金型研磨は成形部品の表面仕上げを向上させます。真

研磨は表面の欠点を取り除き、より滑らかで美しい部品に仕上げます。

金型研磨が必要なのは美観のためだけである。偽

美観だけでなく、研磨は金型の耐久性と部品の離型性を高め、製造不良とダウンタイムを削減します。

金型外観の研磨性に影響を与える要因とは?

金型外観の研磨性は、成形品の品質と美的価値を保証する上で極めて重要な役割を果たし、自動車から家電に至る産業に影響を及ぼしている。

金型の研磨性は、材料の硬度、表面仕上げ、研磨工具に影響されます。主な要因には、金型の設計、材料の選択、および所望の光沢レベルを達成するための製造精度が含まれます。

ワークの外観状態

機械加工の際、材料の表面層は熱、内部応力、またはその他の要因によって損傷を受ける可能性があります。切削パラメータが正しくない場合、研磨効果に影響します。放電加工後の表面は、機械加工や熱処理後の表面よりも研磨が難しいため、放電加工で仕上げてからでないと、表面に硬化した薄い層ができてしまいます。

もし EDM仕上げ9 工具を適切に選択しないと、熱影響層の深さが0.4mmに達することがある。硬化した薄い層の硬度は基材の硬度より高いため、除去しなければならない。そのため、粗研磨工程を加え、研磨工程の下地を作るのがベストである。

鋼の品質

硬度の違いが研磨工程に及ぼす影響 硬度を上げると研磨は難しくなるが、研磨後の粗さは低下する。硬度の増加により、低い粗さを達成するのに必要な研磨時間はそれに応じて増加する。同時に、過剰研磨の可能性は硬度の増加によって減少する。

良い研磨品質には高品質の鋼材が必要です。鋼材に介在物や気孔があると、研磨効果に影響します。良好な研磨効果を得るためには、機械加工の最初にワークを粗研磨しなければなりません。

ワークピースを鏡面研磨する必要がある場合、研磨性能に優れ、熱処理が施された鋼材を選ぶ必要がある。そうでなければ、望ましい効果は得られません。

研磨技術

研磨はほとんど手作業で行われるため、やはり人間の技術が研磨の質を左右する。

人々は通常、研磨技術こそが粗い表面を滑らかに見せるものだと考えている。実際、優れた研磨技術は、次のようなものと組み合わせて使用されるべきである。 高品質スチール10 と適切な熱処理工程を経なければ、満足のいく研磨効果は得られません。逆に研磨技術が良くないと、鋼材が良くても鏡面効果は得られません。金型研磨の技術的なポイントをご紹介します。

-

表面の平坦性: 射出成形金型の表面は、凹凸や傷などの欠陥がなく、平らで滑らかでなければならない。これは、サンドペーパー、砥石、ラッピングマシンなどの適切な研磨ツールや技術を使用することによって達成することができます。

-

維持 寸法精度11:射出成形金型の寸法精度は、成形品の寸法や形状にとって非常に重要です。研磨工程では、研磨による金型の寸法ズレが生じないように、金型の寸法精度を保つことに気を配る必要があります。

-

変形や損傷を避ける:射出成形金型を研磨する際には、金型を変形させたり傷つけたりしないように注意する必要があります。磨きすぎたり、不均一に磨いたりして金型を台無しにしないよう、適切な圧力とスピードで磨きましょう。

-

クリーニングと 防錆12: 研磨後、射出成形金型の表面を滑らかに保ち、金型の寿命を延ばすために、洗浄と防錆を行う必要がある。洗浄には専用の洗浄剤や工具を使用し、防錆には防錆剤を使用したり、防錆油を薄く塗布したりします。

-

フィニッシュ: 射出成形金型の表面は、成形品の表面品質を確保するためにある程度の仕上げが必要です。研磨工程では、粒度の異なる研磨材を使用し、金型表面の欠点や粗さを徐々に取り除き、目的の仕上がりになるまで研磨する必要があります。

-

酸化した層を取り除く: 射出成形金型を使用すると、酸化層が形成されることがある。この層は、金型の表面品質と寿命を台無しにする可能性があります。そのため、金型を磨く際には、金型が正しく機能するように酸化層を取り除く必要があります。

-

傷や欠陥を取り除く:射出成形金型を作るとき、表面に傷や欠陥はつけたくないものです。成形品の見栄えが悪くなり、正しく機能しなくなるからです。

金型を磨くときは、本当によく見て、すべての傷や欠陥を取り除かなければならない。金型を滑らかで完璧なものにするためには、正しい道具を使い、正しい方法で行わなければなりません。

材料の硬度は金型表面の研磨性に直接影響する。真

硬い素材ほど傷に強く、光沢を出すのは難しいが、耐久性に優れている。

材料の選択にかかわらず、すべての金型を同じ程度まで磨くことができる。偽

素材によって硬さや性質が異なるため、研磨の仕上がりに影響します。

金型研磨でよくある破壊の問題を解決するには?

金型研磨は製造業において不可欠であり、様々な産業において高品質の仕上げを保証し、金型の寿命を延ばします。

効果的な金型研磨は、精密研削や適切な研磨剤などの技術によって表面の欠陥を改善し、耐久性を向上させるもので、自動車、航空宇宙、エレクトロニクス産業で金型の完全性を維持するために不可欠です。

過度の研磨

私たちが日々の研磨作業で抱えている最大の問題は、「磨きすぎ」である。つまり、磨けば磨くほど金型が悪くなってしまうのです。磨きすぎると2つのことが起こります:「オレンジピール」と「ピッティング」だ。機械研磨の場合、磨きすぎてしまいます。

ワークの破壊「オレンジピール」の原因

ワークピースの粗い外観は、"オレンジピール13".オレンジピール」の発生には多くの理由がある。最も一般的な理由は、金型の外観が過熱または浸炭されることです。より多くのCNCの学習は、WeChatの公開番号(CNCプログラミング教育)に注意してください。「オレンジピール」の発生の主な理由は、研磨圧力が大きすぎ、研磨時間が長すぎることです。

例えば:研磨砥石を使用して研磨する場合、研磨砥石から発生する熱によって「オレンジピール」が発生しやすくなります。鋼材が硬ければ硬いほど、耐えられる研磨圧力は大きくなり、鋼材が軟らかければ軟らかいほど、過剰な研磨による「オレンジピール」が発生しやすくなる。

オレンジピール対策

外装品質が良くないと、多くの人は研磨の圧力を上げたり、研磨時間を延ばしたりして、外装品質を悪化させることが多い。

ザラザラ感をなくすために、前回のサンドペーパー1番よりも少し粗い目の砥粒で研磨し、次に細かい目の砥粒に移行して、前回よりもあまり強くサンディングしない。

ストレスを和らげるために、刃を25℃以下に冷やします。その後、最も細かい砥粒で満足のいく仕上がりになるまで研磨します。最後に、力を入れずに磨きます。

ワークの外観 "孔食" 形成の原因

スチールを研磨すると、表面にピットができることがあります。これらのピットは、スチール中の非金属不純物、通常は硬くてもろい酸化物が、研磨の過程でスチールから引き抜かれるために起こります。

主な原因 ピッティング14 研磨時の圧力のかけすぎ、長時間の研磨、純度が十分でない鋼材、硬い不純物が多すぎる鋼材などです。ピッティングは、金型表面の錆や、素材の黒皮の除去が不十分な場合にも起こります。

ワークの孔食を緩和する対策

前の砥粒より一段階粗い次の砥粒を、柔らかくよく目立てされたオイルストーンの上で数回通過させてから、研磨法に移る前の最後の研磨工程に移る。

砥粒サイズが1mm以下の場合、最も柔らかい研磨工具は避けてください。可能な限り短い研磨時間と、可能な限り小さな研磨力を許容する。

金型研磨の品質管理

-

研磨前の表面処理: 金型表面の清掃、研磨、スケール除去を行い、研磨前に良好な表面状態を確保する。

-

研磨プロセスのモニタリング:研磨の時間、速度、圧力、温度をコントロールし、安定した研磨ができるようにします。

-

研磨後の表面検査:金型の表面を見て、手で触って、見た目や感触が正しいかどうかを確認する。

-

研磨効果を記録し、分析する:編集の影響を追跡・分析し、問題を特定し、必要に応じて調整を行う。

適切な研磨技術は金型の劣化を抑える。真

適切な研磨方法によって表面欠陥を除去し、金型寿命の延長と製品品質の向上を実現します。

金型研磨が必要なのは、美観を向上させるためだけである。偽

美観が向上する一方で、研磨は金型の摩耗を防ぎ、メンテナンスコストを削減し、金型の寿命を延ばします。

結論

金型を磨くというのは、より滑らかに、より精密にするための方法だ。機械でこすったり、薬品を使ったり、電気を使ったりと、方法はいくつかあります。また、金型の粗さに応じて、少し、中程度、または大量に行うこともできます。

磨くことで、金型の見た目が良くなり、長持ちし、金型が作るものがより良く見えるようになる。その違いを生むものは、金型の見た目、どんな鋼鉄でできているか、どのように加熱され、冷却されたか、そして磨き方だ。良いものを使えば スチール 15うまくやれば、本当に精密で長持ちする型を作ることができるし、見栄えのするものをたくさん作ることができる。

-

電解研磨とは、選択的溶解によって滑らかな金型表面を実現するユニークな方法です。 ↩

-

超音波振動を利用して表面仕上げを向上させる最新技術、超音波研磨の利点をご覧ください。 ↩

-

中級の研磨技術を理解することで、金型仕上げの技術を高め、製品の品質を向上させることができます。 ↩

-

精密研磨ツールを探求することは、金型の優れた表面仕上げと精度を達成するのに役立ちます。 ↩

-

防錆処理について学ぶことで、金型を長持ちさせ、長期にわたって品質を維持することができます。 ↩

-

表面仕上げを理解することは、製造工程と製品の成果を向上させるのに役立ちます。 ↩

-

耐食性を向上させ、金型の寿命を延ばし、製品の品質を向上させる技術について学びます。 ↩

-

金型製造において高品質の仕上げを実現し、製品の美観を高めるためには、研磨工程を理解することが極めて重要です。 ↩

-

EDM仕上げは、金型準備において重要な役割を果たし、全体的な研磨品質と最終製品の外観に影響を与えます。 ↩

-

高品質の鋼は、効果的な研磨に不可欠であり、金型製造における耐久性と優れた仕上げを保証します。 ↩

-

寸法精度を理解することは、高品質の成形品を製造するために非常に重要です。寸法精度の重要性については、こちらをご覧ください。 ↩

-

効果的な防錆は射出成形金型の寿命を延ばします。金型を最高の状態に保つためのベストプラクティスとテクニックをご覧ください。 ↩

-

成形品の表面品質を向上させるために、オレンジピールの原因とその防止方法について学びましょう。金型のメンテナンスには欠かせない知識です。 ↩

-

孔食の原因を理解することで、研磨工程における一般的な落とし穴を回避し、より良い結果を得ることができます。 ↩

-

射出成形金型によく使われる鋼材とは射出成形金型によく使われる鋼材には、P20、H13、S7鋼があります。 ↩