適切な射出速度を選択することは、高品質の射出成形部品を実現し、生産効率を最適化するために極めて重要です。適切な速度を選択することで、材料が適切に流れ、金型に均一に充填され、欠陥が最小限に抑えられます。

理想的な射出速度は、材料の種類、金型の設計、部品の形状などの要因によって異なります。複雑な形状やエアトラップのような欠陥を防ぐには、遅い射出速度が使われ、単純な部品や大きな金型には速い速度が有効です。速度を調整することで、サイクルタイムと成形品の安定性が最適化されます。

射出速度が成形工程にどのような影響を与えるかを理解することは、作業の微調整に不可欠です。成形品の設計と材料の挙動に基づいて速度設定を試すことで、品質と生産性の両方を大幅に向上させることができます。

射出速度は遅い方が、部品の品質には常に有利である。偽

低速であれば複雑な金型の欠陥を防ぐことができるが、効率的な生産と単純な設計の一貫性を達成するためには高速が必要な場合もある。

適切な射出速度は、部品の品質とサイクルタイムの両方を向上させます。真

射出速度を最適化することで、材料の流れが良くなり、不良品が減り、サイクルタイムが短縮され、生産効率と一貫性が向上します。

射出速度とは?

射出成形において、最適な部品品質と効率的な生産を達成するためには、適切な射出速度を選択することが重要です。射出速度は、サイクルタイム、マテリアルフロー、プロセス全体のパフォーマンスに影響を与えます。

理想的な射出速度は、反りやショートショットのような欠陥を避けるために、最小限の圧力で高速充填のバランスをとることです。複雑な部品には遅い速度が使われることが多く、シンプルで大きな部品には速い速度が好まれます。射出速度を適切に調整することで、材料の無駄を減らし、部品の一貫性を高めることができます。

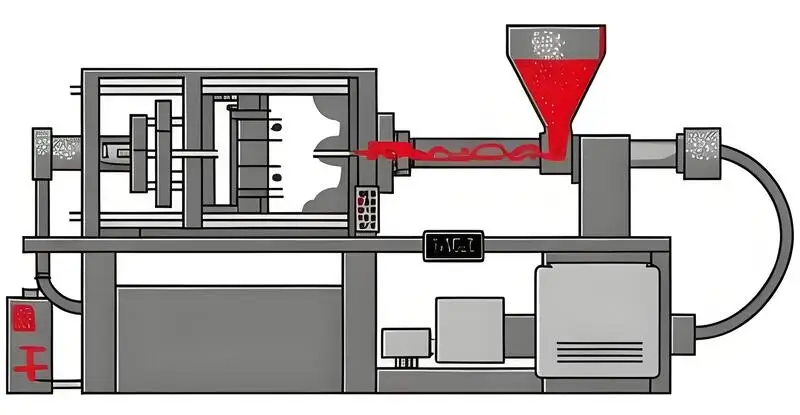

射出速度とは、射出成形機の射出工程において、プラスチック溶融物が金型に押し込まれる速度のことである。

射出速度は通常、ミリメートル毎秒(mm/s)またはセンチメートル毎秒(cm/s)で表されます。適切な射出速度は、製品の均一性と完全性を保証するだけでなく、射出成形機のエネルギー消費量と生産サイクルにも直接関係しています。現在、市場では一般的に、適度な射出速度は通常50mm/sから200mm/sの間であると考えられているが、特殊な製品ではそれ以上の速度が必要となる場合もある。

射出速度は速い方が金型充填には常に有利である。偽

速い射出速度はサイクルタイムを短縮できるが、材料が早く充填されすぎると、バリや反りなどの欠陥につながる可能性がある。バランスの取れたアプローチが必要である。

適切な射出速度は、サイクルタイムを短縮し、部品の品質を向上させます。真

適切な射出速度は、スムーズな材料の流れを確保し、部品の品質を向上させ、不必要なサイクルタイムを短縮します。適切な調整は不良を防ぐ鍵です。

高速射出と低速射出の利点と欠点は?

射出速度の高速化と低速化は、次のような点で非常に重要な要素である。 射出成形プロセス1サイクルタイム、製品品質、材料使用量に直接影響します。これらの速度の利点と欠点を理解することは、生産工程を最適化し、効率を向上させるために不可欠です。

高い射出速度は、サイクルタイムを短縮し、生産性を向上させるが、バリや充填不良などの欠陥につながる可能性がある。射出速度を低速にすると、サイクルタイムは延びるが、制御性が向上し、欠陥が減少する。材料や成形品の複雑さに応じて射出速度を調整することで、成形結果を大幅に向上させることができます。

射出工程で高速射出を使用することには、いくつかの利点がある。

-

生産効率を高める: 高速射出の最大の利点は、その超高生産効率にある。高速射出は従来の射出よりはるかに速いため、同じ時間でより多くの生産作業を完了することができます。大量に生産するメーカーにとって、これは生産効率を大幅に高め、生産コストを削減することができる。

-

製品をより良いものにする:高速射出は、プラスチック溶融物を素早く金型に充填させるので、溶融物の冷却が少なくなり、製品の外観が良くなる。また、高速射出は、溶融物のしぼみを少なくし、製品のしぼみを少なくするので、製品は全体的に良くなります。

-

無駄を省く:高速射出は高速であるため、生産中の無駄が少ない。そのため、無駄を省き、生産コストをさらに削減することができる。

-

新しい可能性を切り開く:高速射出技術の発展により、従来の射出方法では製造が困難だった複雑なプラスチック製品も数多く製造できるようになった。例えば、薄肉で高精度のプラスチック製品の中には、製品の品質と生産効率を保証するために、高速射出でしか製造できないものがある。

射出工程において、高速射出を使用することには次のような欠点がある。

-

高価な機材: 高速射出成形には多くの利点があるが、そのために必要な機械は通常高価である。小さな会社では、機械の購入費用を捻出できない場合もある。

-

熟練したオペレーターが必要だ: 高速射出はより複雑なので、何をやっているかわかっているオペレーターが必要だ。すべてがスムーズに進むように、オペレーターは多くの経験を積み、自分のしていることを熟知している必要がある。

-

金型が摩耗するかもしれない: 高速射出を行うと、プラスチックが金型とよく擦れるので、金型の摩耗が早くなります。つまり、金型を頻繁に交換しなければならなくなるのです。

-

すべてにというわけではない:高速射出成形には利点がありますが、肉厚部品や大型部品など、特定のプラスチック部品には必ずしも最適な選択とは限りません。時には、昔のやり方に戻ることも必要です。

射出工程における低速射出の利点は以下の通りである。

予防 フラッシュ 2成形部品へのジェット噴射の防止。 流線3ヤケの防止、溶融物への空気の巻き込みの防止、分子配向の変形の防止。高速射出の長所は低速射出の短所でもあり、その逆もまた然りである。

したがって、射出工程で高速と低速を組み合わせることで、それぞれの長所を十分に生かし、それぞれの短所を避けることができ、製品の品質と工程の経済性を確保することができる。これは通常、多段射出技術と呼ばれるもので、最新の射出成形機で広く使われています。

射出工程における低速射出の欠点は以下の通りである。

-

生産サイクルは長くなる: 低速でプラスチックを射出すると、プラスチックが金型に充填されるのに時間がかかる。つまり、成形プロセス全体に時間がかかり、生産が遅くなるのです。これは、特に多くの部品を作る場合に当てはまります。

-

冷房も効いていない: プラスチックをゆっくり注入すると、流れが悪くなる。つまり、金型のある部分は他の部分より冷却に時間がかかるということです。不均一な冷却は、成形品を ワープ4 ひびが入ったりすると、見た目が悪くなったり、うまく機能しなくなったりする。

-

泡: プラスチックをゆっくり注入すると、空気がプラスチックに閉じ込められることがある。空気は十分な速さで抜けることができず、その結果 泡5 あるいは部品に空洞ができる。そうなると、パーツの見た目が悪くなったり、強度が落ちたりして、うまく機能しなくなる可能性がある。

高い射出速度は射出成形のサイクルタイムを改善する。真

射出速度が速いため、材料の射出にかかる時間が短縮され、サイクルタイムの短縮と生産性の向上につながります。

射出速度が低いと、常にサイクルタイムが長くなる。偽

射出速度が低いとサイクルタイムが長くなる一方で、部品の品質を向上させ、欠陥を減らすことができるため、複雑な部品やより高度な制御が必要な材料に最適である。

射出速度選択の原理とは?

射出速度の選択は、射出成形プロセスにおいて、部品の品質と生産効率の両方に影響する重要な要素です。

射出速度とは、溶融プラスチックが金型キャビティに充填される速度のことです。適切な速度は、均一な充填を保証し、ショートショットや反りなどの欠陥を減らし、サイクルタイムを短縮します。射出速度は、材料、部品の複雑さ、金型設計によって異なり、速度と品質のバランスをとります。

プラスチック製品の形状は複雑であるため、主流路、分岐流路、ゲート、および各セクションを通過するプラスチック溶融物の流動と変形は、その形状に影響を与える。 金型キャビティ6 射出工程は非常に複雑である。

近年、レオロジーを研究し、CAE技術と組み合わせることによって、製品の品質を良好にし、内部応力を小さくするためには、溶融物の流れ場を適度に均一にすること、すなわち、射出成形プロセス中に異なる時間帯に異なるセクションを流れても、溶融物のフローフロント速度が均一で安定したままであること、すなわち、線速度が一定であること、V=一定であることが最も重要な条件であるとの結論に達した。

この方法で作られた製品は品質が良く、収縮や充填不足といった問題がない。また、溶融物がキャビティ内で均一に流れるので、ポリマー分子が正しく並び、製品の表面もきれいになります。

射出成形品は複雑な形状をしているため、プラスチック溶融物が流れる金型キャビティの面積が部品によって異なり、抵抗も異なる。

つまり、流量Q=V×S(Sは断面積)も異なるので、流量は時間と共に変化する。また、射出圧力も時間と共に変化する。コストパフォーマンス、つまり射出時間や成形サイクルを短くするためには、多段射出でやるしかない。そうすることで、製品の品質が良くなり、費用対効果も良くなります。

射出速度の高速化は、常に部品の品質向上につながる。偽

射出速度が速すぎると、フラッシングやヒケのような欠陥の原因になり、遅すぎると充填が不完全になり、サイクルタイムが長くなる。速度のバランスは非常に重要です。

射出速度は、サイクルタイムを短縮するために常に高速でなければならない。偽

最適な射出速度は、材料、金型設計、部品形状などの要因によって異なります。欠陥を防ぎ、効率を上げるためには、バランスを取る必要があります。

適切な射出速度を選択する際に考慮すべき要素とは?

適切な射出速度を選択することは、射出成形工程で部品の品質を最適化し、欠陥を減らすために非常に重要です。

射出速度は、部品の品質、サイクルタイム、材料の流れに影響します。考慮すべき要素には、材料の種類、部品の複雑さ、金型設計、充填パターンを正確に制御する必要性などがあります。適切な速度を選択することで、欠陥を減らし、一貫性を向上させることができます。

材料特性

プラスチックによって粘度やメルトフローレートが異なるため、射出速度の選択に直接影響します。低密度ポリエチレンのような高粘度プラスチックは、射出工程での流動抵抗が大きいため、過度の発熱による変形や収縮を避けるために射出速度を低くする必要があります。

逆に、粘度の低いプラスチックの中には、プラスチック部品の滑らかな表面を確保するために、射出速度を速くする必要があるものもあります。流動性の良い材料は、より速い射出速度を使用することができますが、高い流動性が要求される複雑な金型は、射出速度を適切に下げることによって、材料の逆流や気泡の発生を防ぐことができます。

金型設計

部品点数の多い金型や細部の多い金型を作るときは、プラスチックが金型に均等に充填されるように射出速度を調整する必要があります。プラスチックを射出するスピードが速すぎると、ショートショットやウェルドラインのような欠陥が金型にできてしまいます。

金型の流路の大きさや形も射出速度に影響する。部品が大きい金型であれば、プラスチックが部品全体を満たすように射出速度を速くしなければならない。部品が小さい金型や、流路にねじれや曲がり角が多い金型では、金型を壊したりプラスチックが早く固まったりしないように、プラスチックをゆっくり射出する必要がある。

射出成形機

射出速度は、トン数、油圧、射出量など射出成形機のパラメータに直接影響されます。大型の射出成形機は圧力と射出量が高いので、射出速度が速い。

小型の射出成形機では、射出速度が速すぎるため、プラスチック部品にひび割れなどの欠陥が発生する可能性があります。したがって、射出成形機を選択する際には、プラスチックの特性と金型の設計に応じて適切なモデルを一致させる必要があります。

射出成形機の種類によって、射出速度に制限がある。全電動式射出成形機は通常、応答速度が速く、再現性が高く、油圧式射出成形機は射出力が大きく、射出速度が速い。そのため、生産ニーズに応じて適切なタイプの機械を選択することが、最良の射出速度を達成するために非常に重要です。

オペレーター・スキル

オペレーターの技量と熟練度は、射出速度に大きな影響を与える。優れたオペレーターは、機械の種類や使用するプラスチックに応じて射出速度を調整し、射出がスムーズに行われ、部品が良好に出来上がるようにすることができる。

射出速度の合理的な選択とは?

射出成形において、射出速度は部品の品質とサイクルタイムを決定する重要な役割を果たします。適切な速度を選択することで、最適なフローを確保し、不良を減らし、効率を向上させます。

射出速度の適切な選択は、材料の種類、部品の設計、金型温度によって異なります。速すぎると欠陥の原因になり、遅すぎるとサイクルタイムが長くなります。適切な射出速度は、より良い部品品質と効率的な生産を保証します。

射出工程における溶融物の流れに基づいて、射出速度を一般的に5つの部分に分ける:

まず、主流路と枝流路である。成形サイクルを短縮するために高速充填を行うのが原則であるが、この高速射出によって表面品質が悪くならないように配慮しなければならない;

第2段階はゲートと、ゲートに近い製品部分である。この段階では、原料やゲートの形状の違いに対応した変更を行います。通常、特にPC、PMMA、ABSなどの高粘度樹脂やサイドゲート(キャビネット透明シート、窓機パネルドアカバー、縦型ブレードなどのストレートゲート)には、スプレーマークやゲートフォグスポットの発生を防ぐため、低い射出速度を使用する。ゲートがポイントゲートやラップゲートを採用し、原料がPP、PA、PBTなどの低粘度樹脂で、ゲート付近の表面品質要求が高くない場合、高速射出が使用できる;

第3の部分は成形品の主要部分であり、ゲート付近の製品が成形品重量の約70%〜80%に充填されることを意味する。この部分を高速で充填することで、成形サイクルを短縮し、金型キャビティ内の溶融物の粘度変化を抑え、製品表面の光沢を向上させ、最終金型充填時の塑性圧力の低下による変形を抑え、ウエルド強度を向上させ、ウエルドラインの外観を向上させる。

第4パートは約85%から90%のフル充填で、すぐに満タンになる。この部分は中速射出で次の低速射出に移行する。また、成形品が厚くなりすぎたり、ゲートに凹凸ができたりしてフラッシュするのを防ぐことができます。

第5の部品は、キャビティに充填する最後の部品である。ここで低速射出を使用すると、引火や焦げ跡を防ぐことができる。また、パーツのサイズや重量の安定性も向上します。また、クランプ圧をコントロールし、下げることもできます。

射出速度は部品の品質とサイクルタイムに影響する。真

射出速度を上げるとサイクルタイムを短縮できますが、反りやバリなどの欠陥につながる可能性があります。射出速度と材料の流れのバランスをとることで、高品質の部品が得られます。

射出速度は速い方が品質には常に有利である。偽

射出速度が速すぎると欠陥が発生する可能性があります。材料と設計に合わせた最適な射出速度は、部品の品質にとって非常に重要です。

射出速度カーブの設定と修正方法とは?

射出速度曲線の設定と修正は、射出成形の最適な結果を達成し、部品の品質を向上させ、不良を減らすために非常に重要です。

射出速度カーブは、材料の射出速度を制御し、部品の充填、表面仕上げ、サイクルタイムに影響を与えます。適切な調整は、効率的な充填を保証し、欠陥を最小限に抑え、部品の一貫性を向上させます。

射出速度の選択原理と合理的な分布を知り、実際の運転プロセスで射出速度曲線をいかに正確に設定するかが、プロセス担当者の焦点となっている。

- 射出速度設定: 射出速度曲線を設定するとき、オペレータは2つの側面に注意を払う必要があります:⑴射出速度の大きさ、⑵射出位置の設定。通常、スクリュー射出位置の設定には、ゼロ射出法を使用します。つまり、二段目の射出圧力と射出速度をゼロに設定し、射出位置を調整し、実際の射出成形品のサイズと形状を観察し、必要な位置と比較し、決定する。

次に、二段目の射出圧力、速度、位置を設定し、三段目の射出圧力と速度をゼロに設定し、また、入力位置が妥当かどうかを比較し、類推して送り量を決定する。次に、速度を調整し、一般的に低速から高速まで、製品の表面品質に影響を与えずに高速充填を使用して、成形サイクルを短縮しようとする。

- 射出速度の補正:噴射速度カーブを修正するときは、逆の手順で行う必要がある。まず、射出速度調整を決定し、射出速度変更の換算位置を見直す。なぜなら、射出曲線が与えられた時の射出位置は基本的に予想通りですが、射出速度が変わると同じ射出速度換算位置でも充填結果にズレが生じるからです。

多段射出を行う場合、射出圧力と射出速度も相互に関係し、影響し合う。充填時間が非常に短い場合、工程が長いため、溶融物の流量(射出速度)も高くなり、必要な射出圧力も高くなる。

また、充填時間を長くする(射出速度を遅くする)と、ポリマーが冷える時間が長くなるので、ポリマーが冷たい金型に当たったときにできる凍結層が厚くなる。つまり、真ん中の溶融流動層が薄くなり、溶融物の粘度が高くなり、押し出すのが難しくなるので、金型に充填するために高い射出圧力が必要になる。

だから、射出圧力を調整する時、射出圧力を少し高めに調整して、各部の射出速度を調整することによって、製品のバリ、材料不足などの欠陥を正確にコントロールすることができる。射出圧力は一段階、射出速度は六段階、射出速度を調整することによって、製品の欠陥を克服することができます:これは射出成形機の圧力と速度制御設計のアイデアです。

- その原因と解決策: ゲートのフローマークは、溶融物の射出により発生するフローラインによるもので、直接射出を避けるため、金型上のゲート射出角度をコアに合わせる。また、溶融物がゲートを通過する際に、射出速度を遅くするように調整している。第一段階の射出速度が遅くなるため、溶融物がコールドモールドにぶつかったときに凝固し、凝固層が厚くなり、必要な射出圧力が大きくなる。

そのため、2段目の射出速度を上げて充填時間を短縮し、射出圧力を可能な限り下げ、製品の 収縮7 .キャビティが充填されそうになると、バリが出ないように射出速度を遅くする。

- その原因と解決策: フュージョン・フロー・マークは、融液が5点ゲートを通過する際の摩擦で高温になりすぎ、横から流し込まれた後に冷たい鋳型の壁に当たって急速に冷えるために発生する。2つの流れが合流して一緒に進むと、互いにこすれて剪断され、溶融物が破損してフュージョン・フロー・マークができる。

金型では、サイドゲートのストレート・イン・ゲートを扇形ゲートに変更して融着角度を大きくし、2つの流れがゲートのすぐ近くで合流し始めるようにし、2つの流れが異なる温度になって冷却されないようにする。

また、工程調整により第1段の速度を上げ、溶融物がゲートを通過する際に射出速度を遅くしてせん断速度を下げる。製品が50%まで充填されると、射出速度を上げて完全充填を確保し、射出圧力を低く維持してウェルドラインを減らす。キャビティが充填されそうになると、速度を遅くして、フラッシュとウェルドラインの不均一な光沢を低減する。

射出速度曲線を修正することで、部品の欠陥を減らすことができる。真

十分に設定されたカーブは、均一な材料フローを保証し、反りやショートショットのような一般的な欠陥を低減します。

射出速度カーブを変えると、常に部品の品質が向上する。偽

調整によって品質が向上することもあるが、不適切な設定は、詰め込みすぎや素材の劣化といった問題を引き起こす可能性がある。

結論

適切な射出速度を選択することは、部品の品質と生産効率にとって非常に重要です。射出速度は、材料、金型、機械、オペレーターのスキルに影響される。高速射出は、高品質の部品を素早く生産することができますが、コストが高く、摩耗しやすくなります。多段射出により、高速生産とコスト削減を達成することができる。射出速度カーブを調整することで、部品の品質を向上させ、生産をスピードアップすることができます。

-

射出成形プロセスの最適化について :射出成形とは、溶融した原料を加圧、射出、冷却、分離することにより、一定の形状の半製品を作るプロセスである。 ↩

-

射出成形におけるフラッシュの原因と回避方法について学びましょう:射出成形のバリとは、射出中に溶融プラスチックが金型から流れ出て固化する際に発生する欠陥のことです。 ↩

-

射出成形のフローラインを避ける方法について学ぶ:フローラインまたはフローマークは、射出成形における一般的な外観上の欠陥です。 ↩

-

射出成形について学ぶ:反りの原因:収縮率の違いが反りの原因になることは明らかです。 ↩

-

射出成形品に発生する気泡の原因と対策について知る:気泡の中には、主に材料の劣化によって発生するものがあります。 ↩

-

金型コアと金型キャビティについて:金型コアと金型キャビティの違いと設計上の注意点 : 金型キャビティは、主に製品の内部形状と構造を形成し、製品の精度を制御する役割を担っています。 ↩

-

射出成形の収縮を効果的な方法で解決する:射出成形の収縮とは、簡単に言えば、冷却段階でポリマーがどれだけ収縮するかということです。 ↩