射出成形における切り替え位置は、射出工程における生産効率と部品の品質を最適化するために極めて重要である。

切替位置とは、射出サイクルにおいて機械が金型への充填から材料の充填に移行する特定の位置を指します。この調整により、圧力が一定に保たれ、複雑な金型キャビティへの適切な充填が保証されます。切替位置が適切に設定されると、成形品の精度が向上し、不良が減少するため、全体的な生産成績が向上します。

切替位置を理解することは、生産品質の向上を目指す成形業者にとって不可欠です。この設定を調整することで、射出成形の成果にどのような大きな影響を与えることができるかを把握するために、さらに詳しくご覧ください。

切り替え位置を正しく設定することで、部品の不良を減らすことができます。真

切り替え位置を正確に設定することで、圧力を一定に保つことができ、不良を最小限に抑え、高品質の部品を確保することができます。

切り替え位置の設定が悪いと、サイクル時間が長くなることがある。偽

切り換え位置が正しくない場合、不良が発生する可能性はあるが、本質的にサイクルタイムを増加させるわけではない。

射出成形とは?

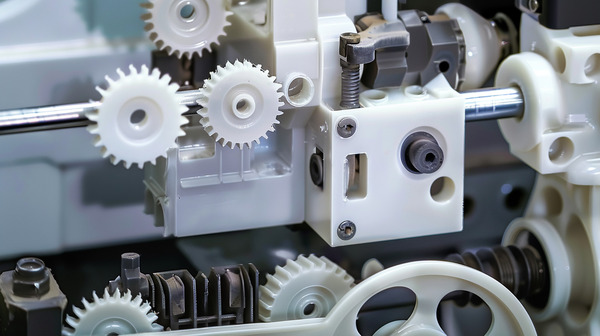

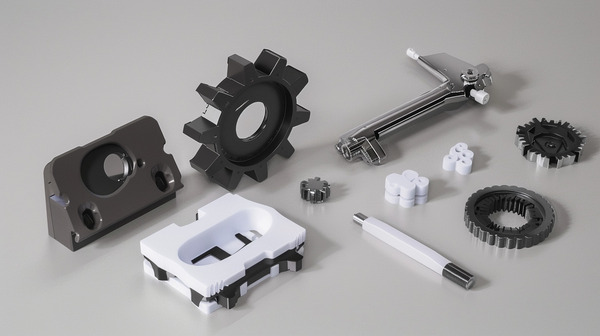

射出成形は、プラスチックなどの材料を溶かし、金型に注入して部品を作る製造工程である。大量生産に効率的で、高精度、高再現性、部品あたりの低コストを実現する。一般的な用途としては、自動車部品、医療機器、消費者向け製品などがある。主な利点としては、生産サイクルの速さ、複雑な形状、材料の無駄の少なさなどが挙げられる。

射出成形と呼ばれる複雑な製造工程は、さまざまなプラスチック製品の製造に使用される。まず、溶かしたプラスチックを金型の空洞に注入し、冷やして固め、最終的な形状にします。この手順にはいくつかの重要なステップがある:

クランピング: 射出圧力に耐えられるように、金型の2つの半分が閉じられ、クランプされる。

注射をする: 溶融プラスチックは高圧で金型キャビティに注入される。

冷却: 金型内のプラスチックが冷えて固まり、金型キャビティの形状が形成される。

退場: 金型が開き、固化した部品が排出される。

高品質の部品を生産するためには、各段階を正確に制御することが重要です。射出段階で最も重要なパラメータのひとつは、射出速度です。 切り替え位置1.

射出成形における切り替え位置とは?

切替位置は、射出圧力が保持圧力に切り替わるタイミングを決定し、成形品を安定させ、不良を最小限に抑えることで、成形プロセスの制御に役立ちます。この位置を適切に調整することで、均一な材料分布が確保され、ヒケが減少し、サイクルタイムが改善されます。

プラスチック射出成形では、制御システムが速度制御から圧力制御に移行するときが切替位置となる( 保圧2).この切り替えは、溶融プラスチックが金型のキャビティに充填され、パックされる際の挙動を決定するため非常に重要であり、品質要素(外観など)だけでなく、各パーツがその前後に作られた他のすべてのものと同じになるかどうかにも直接影響します。成形機がこの切り替えのタイミングを知る方法はいくつかある。スクリューの位置(最も一般的なもの)、圧力限界、時間、キャビティ圧力などです。

切り替え位置とは、射出成形サイクルの中で、工程が初期段階(射出工程)からギアチェンジし、保圧と呼ばれる別の段階に移行する正確な瞬間を指す。射出段階では、溶融プラスチックが高圧下で金型キャビティに射出される。キャビティが充填されると、工程は充填段階に切り替わり、材料が金型に完全に充填されるようにさらに圧力がかけられ、プラスチックが冷却される際に発生する収縮を補います。

ポジション交代の重要性とは?

切り替え位置は、射出成形工程のいくつかの重要な側面に影響を与える:

製品の品質

段階間の切り替えを成功させるためには、金型キャビティが正しく充填されている(完全に満たされている)ことを確認してください。そうしないと、ボイドなどの欠陥が発生する危険性があります、 偏肉 3材料の流れが終わっていないため、部品が不完全になったりします。圧力が高まるにつれて、金型内で過剰なフラッシングによる反りなどの外観上の問題が発生する危険性があります。

寸法安定性

搬送位置を効果的に管理することは、成形部品の寸法精度を維持するための鍵であり、公差が厳しい部品を製造する際には極めて重要な要素である。

材料効率

切り替え位置を正しくすることで、廃棄物を減らすことができる。プラスチックが正しく注入され、梱包されていれば、余剰が少なくなる。

サイクルタイム

サイクルタイムの短縮と生産性の向上は、切り替えを常に正しく行うことで得られる2つのメリットだ。不良品が少ないということは、品質管理やミスの修正にかかる生産工数が少ないということでもある。

スイッチングポジションを左右する要因とは?

スイッチング位置は、主に材料特性、温度、圧力、機械設計などの要素に影響される。これらの要素は、コンポーネントがある状態から別の状態に移行する方法を決定し、速度と精度の両方に影響を与えます。これらの要素を正しく管理することで、最適なシステム性能を確保し、ダウンタイムを最小限に抑えることができます。

射出成形における最適な切り替え位置の決定には、いくつかの要素を考慮する必要がある:

素材の特性: プラスチック材料によって流動特性が異なるため、射出段階と充填段階の進め方や金型への充填速度に影響する。粘度の高い材料の場合、粘度の低い材料とは異なる切り替えポイントが必要になることがあります。

部品形状: 複雑なデザインは、充填から包装に切り替わるときに変更する必要があるかもしれない。 シンク跡4または空のスペース(ボイドとも呼ばれる)。

金型のデザイン: 金型の複雑さや形状も切り替え位置に影響する。複雑な形状の金型では、完全な充填と包装を確実に行うために、切り替え位置をより正確に制御する必要があります。

マシンの仕様: 圧力、速度、温度設定といったものも、工程間の移行を行うための最適なポイントを決定する役割を果たす。最終的に一流の製品を作りたいのであれば、これらの要素を適切に調整することが不可欠だ!

プロセス条件: どの段階で切り替えを行うべきかを決定する際に考慮しなければならない他の要因には、溶けた材料と金型自体の両方がどの程度熱いか、さらに注入がどの程度のスピードで行われているかが含まれる。

スイッチングポジションの決定方法

スイッチング位置は通常、システム内のコンポーネントのアライメントによって決定され、機械的、電気的、またはセンサーベースのトリガーに基づくことができる。電気回路では、スイッチング位置はスイッチの状態(開または閉)によって定義されます。適切な位置決めは、システムの正しい機能を保証し、故障や非効率を防ぎます。

最適な切り替え位置の決定には、経験的テストと科学的分析の組み合わせが必要である。一般的な方法をいくつか紹介しよう:

実証的なテスト: さまざまな切り替えポイントで一連の試行を行い、その結果生じる部品の欠陥や品質指標を分析する。時間はかかりますが、この手法により、実際の生産現場から実践的な知識を得ることができます。

科学的成形: この方法では、ポリマー科学のデータと原理を用いて、最適な切り替えポイントを予測する。キャビティ圧力センサーやソフトウエア・シミュレーションのような技術によってプロセス制御を微調整することができ、正確な予測に近づけることができる。

プロセス監視: 今日の射出成形機には、高度なセンサーと制御システムが標準装備されている。これらは、流量、圧力、温度などの変数をリアルタイムで継続的に監視している。これらの情報は、最良の結果を得るために、切り替えポイントを変更する(動的に変更する)ために使用することができます。

スイッチングポジションを最適化するには?

切替位置を最適化することで、機械モード間の正確な移行が保証され、ダウンタイムが短縮され、生産速度が向上します。特に射出成形のような高精度の作業では、より安定した結果を得るのに役立ちます。主な戦略には、機械のフィードバックの分析、タイミング設定の調整、温度や圧力などの環境要因の考慮などがあります。

切替位置の最適化には、様々なプロセスパラメーターのバランスをとり、安定した高品質の部品を得るための体系的なアプローチが必要です。ここでは、切替位置を最適化するためのいくつかのステップをご紹介します:

材料の特性評価: プラスチック材料の粘度や流動挙動などのレオロジー特性を理解し、初期切り替え位置を決定する。

金型流動解析: 金型設計と部品形状に基づき、コンピュータープログラムを使用して最適な切り替え時期を予測する。

プロセストライアル: さまざまなスイッチ・ポジションを使用してさまざまなテストを行い、部品の欠陥(たとえば、短すぎる部品、付着した材料の閃光、陥没した部分など)を調べます。これらの試運転では、さまざまなスイッチ設定がどのように機能するかを注意深く観察し、その場で変更できるように準備しておく。また、出てくる成形品の全体的な品質にも目を配り、寸法の不正確さやその他の目に見える欠陥などの問題がないかを特にチェックする。

データ分析: コントロール・チャートのようなツールとともに統計的なテクニックを使うことで、実験中に収集したすべての情報を意味あるものにすることができ、そこから最適な切り替え設定を導き出すことができる。

継続的なモニタリング: リアルタイム監視システムを導入し、プロセス変数を追跡し、生産中に切り替え位置を動的に調整する。

プロセス分析を行う: まず、現在の射出成形がどのように機能しているかを調べることから始めましょう。これは、充填速度、圧力、温度をサイクル全体にわたって追跡するセンサーや監視装置を使用して体系的に行うことができます。これらの変数のデータは、最適な切り替え位置を特定するための重要な要素である、材料特性と金型の機能の両方を理解するのに役立ちます。

シミュレーションソフトを使う: 射出成形シミュレーションソフトを試してみる射出成形シミュレーションソフトは、切り替えポイントを最適化する際に試してみる価値のある便利なツールです。このようなプログラムでは、異なる設定や材料で何が起こるかを確認することができます。また、さまざまな条件下での金型の挙動を予測することも可能です。これは、物理的な試行錯誤のアプローチと比較して、時間とリソースを節約することができます。

クローズドループ制御の導入 リアルタイムのデータに基づいて自動的に切り替え位置を調整するクローズドループ制御システムの使用を検討する。これらのシステムは、一貫性と精度を高め、生産工程全体を通じて最適なパフォーマンスを保証することができる。

材料サプライヤーと協力する: 材料サプライヤーと緊密に協力し、使用するプラスチックの特性を理解する。サプライヤーは、その知識と経験に基づいて、切り替え位置を最適化するための推奨事項を提供できるかもしれません。

ケーススタディとは?

ケーススタディは、特定のソリューションや戦略がどのように実施されたかを示す、実例の詳細な分析である。通常、問題、アプローチ、結果、学んだ教訓を強調する。ビジネス、医療、教育の分野でよく使われるケーススタディは、意思決定や知識共有のための強力なツールとなる。

自動車部品: ある自動車部品メーカーは、複雑なプラスチック部品の正確な成形と平滑化に苦労していた。しかし、溶融プラスチックの流れをコンピューターで作成したモデルと実際のテストを使って、生産変更時にどのように機能するかを検討した結果、事態は好転した。実際、この方法で作業することで、同社は製品全体の品質向上に大きく前進しました。収縮が少なく、反りがないため、各部品の厳しい基準を満たす際の不合格品が少なくなりました。

医療機器 医療器具を製造するある企業では、材料が安定して充填されないため、プラスチック部品の不良品が発生するという問題を抱えていた。センサーを使用して発生する現象を追跡し、機器が適切なタイミングで位置を変えるようにすることで、同社は部品の製造方法を制御できることに気づいた。その結果、1バッチあたりの不良品が減り、全体的な無駄も減った。実際、この変更で生産が安定すると、単価も下がった。

家電用ハウジング フローライン5 と反りが家電メーカーの筐体で観察された。金型の流れを詳細に分析し、切り替え位置を調整することで、これらの欠陥は大幅に減少しました。最適化された切替位置は、均一な充填とパッキングを可能にし、その結果、部品の外観はよく、損傷にも強くなりました。

スイッチング・ロケーションの最適化の課題とは?

切替位置を最適化することは、遅延を減らし、資源配分を改善することで、作業効率を向上させるのに役立つ。しかし、最適な場所を正確に予測すること、機械のダウンタイムに対処すること、切り替え時の材料の無駄を最小限に抑えることなどが課題となっている。また、最適化プロセスにおけるコスト、スピード、品質のバランスも重要な課題です。

切り替え位置の最適化には多くのメリットがあるが、課題もある:

複雑さ: 材料特性、部品形状、プロセス条件はすべて互いに影響し合うため、切り替えポイントを正確に特定することは困難です。

時間がかかる: テストや試行錯誤には長い時間がかかるし、お金もかかる。

ダイナミックな変化: 新しいバッチが使用されたり、環境条件が変わったりして、処理される材料が変化した場合、継続的に調整を行う必要がある。

技術的な限界: 射出成形機の中には、より高度な制御を可能にする巧妙な監視システムを備えているものもあるが、すべての機械が備えているわけではない。

将来のトレンドとイノベーションとは?

射出成形の進歩は日進月歩である。部品の品質と工程管理の両方を改善するために、新しい技術や方法が常に開発されている。切替点の最適化に関して言えば、今後さらに期待できるトレンドがいくつかある:

高度なセンサー: スイッチポイントをより適切にコントロールするためには、次のような高度なセンサーが必要だ。 空洞圧力6温度、流量をリアルタイムで計測し、現在よりもさらに高度なものを開発する。

人工知能と機械学習: もし射出成形機が経験から学ぶことができれば、それを使って切り替えポイントをより正確に予測できるかもしれない。これが実現する方法のひとつは、人工知能(AI)技術を、過去の仕事がどのように進んだかという過去のデータと、今何が起こっているかという情報と一緒に採用することだろう。

インダストリー4.0との統合: インダストリー4.0技術を活用し、相互接続されたインテリジェントな射出成形システムを構築することで、切り替え位置を自動的に最適化し、全体的な製造効率を向上させることができる。

CAEツールの強化: 明日のコンピューターは、明日何が起こるかを今日知らせてくれるだろう。コンピューター・モデリング・プログラムをより優れたものにすることで、エンジニアは製造工程を開始する前にさまざまな条件をシミュレートすることができる。

スマート素材: 加工条件のフィードバックが可能なスマート素材を使用することで、切り替え位置を含む射出成形プロセスをより適切に制御することができる。

メーカーはどのようなアドバイスをするのか?

メーカーからの実践的なアドバイスとしては、サプライチェーン・マネジメントの最適化、従業員トレーニングへの投資、機械の定期的なメンテナンスなどが挙げられる。メーカーは、無駄を省き、コストを下げ、生産量を増やすために、品質管理とリーン生産方式の重要性を強調している。さらに、競争力を維持するためには、技術の進歩に常に対応することが重要な役割を果たす。

切り替え位置の最適化を検討しているメーカーに、実用的な推奨事項をいくつか紹介しよう:

トレーニングに投資する: 射出成形の実践的な側面と理論的な側面の両方を、チームが理解していることを確認してください。なぜプロセスがそのように機能するのかを知っていれば、切り替え位置などを最適化する際に本当に役立ちます。

テクノロジーを活用する: 射出成形用のハイテク機械に投資することを検討し、最新の情報を提供する独自の制御システムやモニターを導入する。

定期的なメンテナンス: 金型と機械を定期的にメンテナンスし、最適な動作を確保する。

材料サプライヤーと協力する: そのような知識を得ることで、どのような切り替え時点が必要なのかについて、より適切な判断ができるようになるかもしれない。

文書化し、分析する: その後、機械が切り替わるときの微調整を含め、まだ改善すべき点を示す傾向を調べる。

結論

射出成形におけるスイッチの位置は大きな問題です。部品の品質、一貫性、サイクルタイム、材料効率に影響します。これを正しく行うには、材料特性、部品形状、金型設計、機械仕様、工程条件について考える必要があります。テストを行い、科学的な成形技術を駆使し、工程に目を配ることで、スイッチの位置を正しく設定し、良い部品を作ることができます。技術が進歩すれば、スイッチの位置をさらにうまくコントロールできるようになり、射出成形はさらに素晴らしいものになるでしょう。

切り替え位置を最適化することは難しいことですが、射出成形の効率と品質を大幅に改善する可能性を秘めています。継続的に革新し、工程管理に体系的なアプローチを取ることで、より高い精度を達成し、不良を減らし、全体的な生産性を向上させることができます。射出成形を初めて行う場合でも、現在の工程を改善したい場合でも、切り替え位置の最適化に時間をかけることで、生産業務に大きなメリットをもたらすことができます。最良の結果を得るために、徹底的な分析、シミュレーションツールの使用、クローズドループ制御システムの検討から始めてください。

-

射出成形における切替位置とは?V/P切替点とも呼ばれる切替位置は、射出成形工程における重要な移行点です。 ↩

-

射出成形における保圧について:保圧とは何か、どのように設定するのか:保圧の設定は、樹脂の逆流を防ぐことを目的としています。 ↩

-

均一な肉厚はなぜ重要なのか:均一な肉厚とは、部品のすべての壁が同じ厚さであることを意味します。 ↩

-

射出成形の欠陥について学ぶ:ヒケ:ヒケは基本的に高い体積収縮率によって形成されます。 ↩

-

射出成形のフローラインを避ける方法:フローラインは、一般的に溶融材料が不均一に流れるときに発生します。 ↩

-

キャビティ圧について : キャビティ圧は、生産される成形品の品質を示す重要な指標です。 ↩