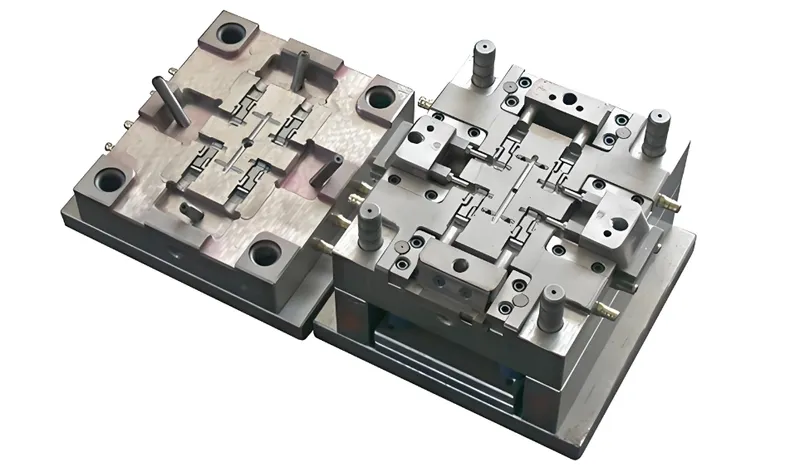

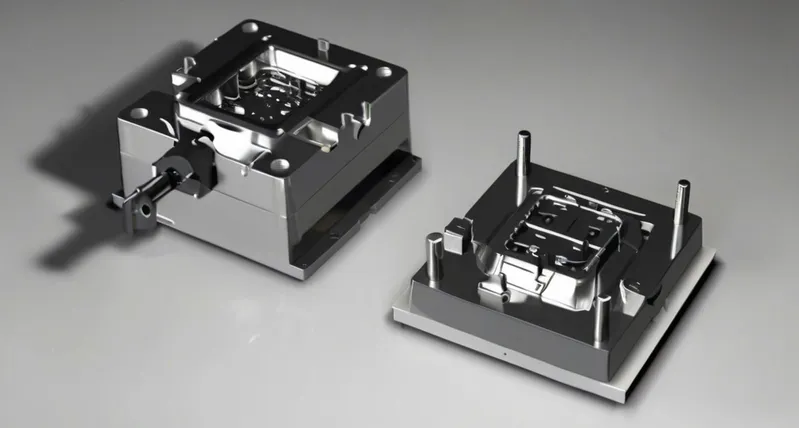

競争の激しいプラスチック射出成形の世界、 マルチキャビティ金型 はゲームチェンジャーである。これらの金型は、製造業者が1サイクルで複数の同一部品を生産することを可能にし、生産性を劇的に向上させ、単位当たりのコストを削減します。製造が 医療部品、ボトルキャップ、電子ハウジングマルチキャビティ金型設計をマスターすることは、大量かつ精密な製造に不可欠である。

多数個取り金型設計の基礎

A マルチキャビティ金型 には、同一の部品を同時に形成する複数のキャビティがあります。バランス、流れ、冷却の均一性が重要になるため、キャビティが増えるごとに設計の複雑さは指数関数的に増大する。

主な基礎知識は以下の通り:

- 部品形状: 複雑な部品は、流れの不均衡のリスクにより、キャビティ数が制限される場合がある。

- マシンの能力: クランプ力、ショットのサイズ、圧力容量は、すべてのキャビティをサポートしなければならない。

- マテリアルフローの挙動: 粘性と収縮率は、溶融プラスチックが各キャビティにどれだけ均等に充填されるかに影響する。

マルチキャビティ金型の利点

-

生産性の向上:

1サイクルあたり8個または16個の部品を生産することで、機械台数を増やすことなくスループットを向上させることができる。 -

単価を下げる:

初期の金型費用は高くなるが、大量生産は数百万個の部品に効率的にコストを分散させる。 -

一貫した品質:

バランスの取れたランナーと冷却システムを備えたよく設計された金型は、すべてのキャビティで同じ結果をもたらします。

マルチキャビティ金型設計の課題

その利点にもかかわらず、マルチキャビティ金型にはいくつかの課題がある:

- フローの不均衡: ランナーの長さやキャビティの抵抗が異なると、充填が不均一になることがある。

- 熱の変化: ホットスポットは反りや寸法のばらつきにつながる。

- メンテナンスの複雑さ: 空洞が多いということは、洗浄や検査が必要な面が多いということだ。

これらの課題を克服するには 精密なシミュレーション、テスト、プロセス制御.

重要な設計上の考慮事項

1.生産量

高キャビティ金型は、サイクルタイムとコスト効率が高い金型費用を相殺するような大量生産にのみ理想的である。

2.素材の選択

PP、ABS、PCのようなポリマーは、圧力や温度によって挙動が異なります。シミュレーションは、その流動特性や冷却特性を予測するのに役立ちます。

3.金型ベースと機械トン数

マシンは十分な クランプ力 フラッシュを防止し、すべてのキャビティにわたる累積射出圧力を処理する。

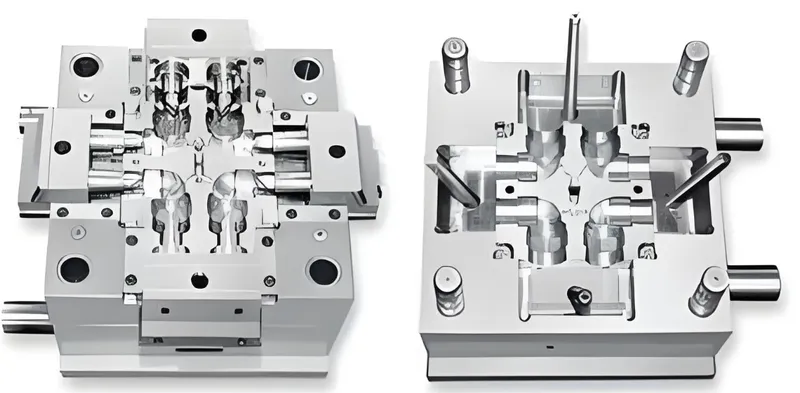

キャビティレイアウトとフローバランスの最適化

4×4や円形などの左右対称のレイアウトは、流路を均等に保つのに役立つ。

モールドフローシミュレーション にとってかけがえのないものである:

- 圧力損失の予測

- 充填パターンの視覚化

- ランナー形状とゲート位置の最適化

デザイナーはしばしば次のようなものを好む。 バランス・ランナーの木すべてのキャビティが同じ抵抗と経路長を経験する。

ランナーとゲート設計の最適化

について ランナーシステム 溶融プラスチックをスプルーから各キャビティに分配する。

- ホットランナー 溶融温度を維持し、廃棄物を減らす。

- コールドランナー の方がシンプルだが、サイクルタイムが長くなる可能性がある。

- ゲートの種類(エッジ、サブマリン、ピンポイント)は、部品の美観と応力分布に影響する。

適切な ランナー・バランシング すべてのキャビティが同時に安定して充填されることを保証します。

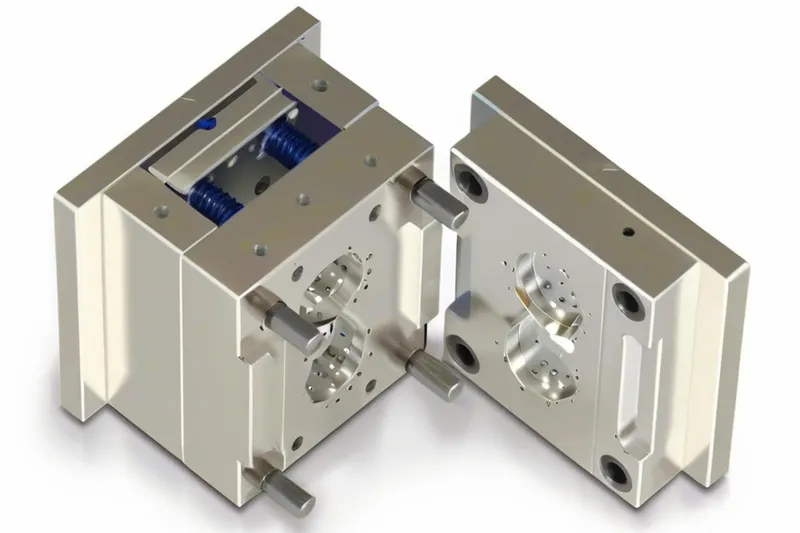

高度な冷却システム設計

冷却効率はサイクルタイムと部品の品質に直接影響します。

現代の金型はそれを採用している:

- コンフォーマル・クーリング・チャンネル 均一な熱除去のために3Dプリンターで作られた。

- 並列回路 温度ムラを防ぐ。

- 熱シミュレーション ホットスポットを特定し、クーラントの流れを最適化する。

効果的な冷却により、サイクルタイムを最大で 30%収益性と処理能力を向上させる。

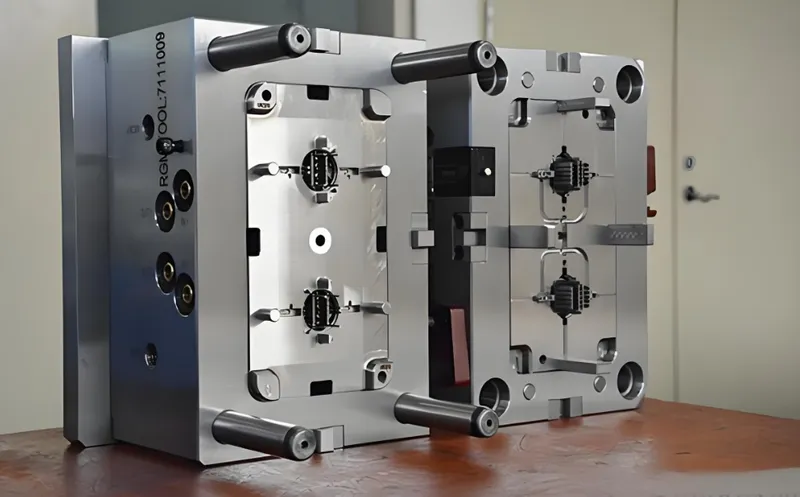

排気と排出システム

ベントにより、こもったガスを逃がし、ガス漏れを防ぐ。 火傷の跡 そして 不完全充填.

射出システムは、部品を変形させることなくスムーズに放出しなければなりません。マルチキャビティ金型では シンクロ排出プレート または 空気圧エジェクター 精度を確保するためだ。

工具材料とコーティング

耐久性のために、金型設計者は次のような鋼を選ぶ:

- P20: 中程度の量の金型用。

- H13またはS136: 大量生産、耐腐食性金型用。

といった表面処理が施されている。 DLC(ダイヤモンドライクカーボン) コーティングは摩擦と摩耗を最小限に抑え、工具寿命を数百万サイクル延ばします。

金型のバランシングとバリデーション

バリデーションは、本格的な生産の前に一貫した品質を保証する。

一般的な検証ステップには以下のようなものがある:

- ショートショットの分析 部分的な充填を観察し、流れの均一性を評価する。

- キャビティ圧のモニタリング: センサーを使ってバランスの取れた充填を確認する。

- Cp/Cpk研究: 再現性と工程能力を測定する。

オートメーションとメンテナンス

自動化は、マルチキャビティ金型を補完する:

- ロボットによる部品の取り外しと積み重ね

- リアルタイム欠陥検出

- による予知保全 IoTセンサー

冷却ライン、エジェクターピン、シールを定期的に点検することで、長期的な信頼性を確保します。

コスト・ベネフィット分析

A 16キャビティ金型 は単一キャビティ金型より4倍高いかもしれないが、生産量は16倍増加する。

生産高が 100万部この投資は、サイクルタイムの短縮とユニット当たりのコスト削減を通じて、急速に回収される。

| ファクター | 単一キャビティ金型 | 16キャビティ金型 |

|---|---|---|

| サイクルタイム | 20秒 | 22秒 |

| 部品/サイクル | 1 | 16 |

| 部品単価 | $0.15 | $0.04 |

| ROI | - | 6ヶ月 |

ケーススタディ

医療産業(8キャビティ金型):

ある医療用注射器メーカーは、バランスホットランナーシステムを使用することで、生産時間を45%短縮しました。

包装部門(16個取り金型):

あるボトルキャップメーカーは、ISO認証の精度を維持しながら、年間生産量を300%増加させた。

金型設計の将来動向

- AIを駆使したデザイン: キャビティレイアウトとフローダイナミクスを自律的に予測。

- アディティブ・マニュファクチャリング 複雑な冷却経路を持つ3Dプリントインサートが可能。

- スマートなカビのモニタリング: センサーは、温度、圧力、サイクルカウントをライブでフィードバックします。

これらの技術革新は、エンジニアが精密金型設計に取り組む方法を再構築している。

マルチキャビティ金型設計に関するFAQ

1.理想的な虫歯の数は?

機械のトン数、材料、生産目標によって異なるが、通常は4~64キャビティである。

2.ホットランナーは必要か?

そう、高キャビティの金型では、温度を一定に保ち、無駄を最小限に抑えることができる。

3.キャビティ間の流れのバランスは?

対称レイアウトとモールドフロー解析を通して。

4.マルチキャビティ金型に最適な鋼材は?

H13とS136が耐久性と研磨性の点で最も一般的である。

5.メンテナンスの頻度は?

100,000~200,000サイクルごと、または高摩耗素材ではそれよりも早く。

6.金型設計の未来は?

AIによる最適化とリアルタイムのモニタリングが、次の10年を決定づけるだろう。

結論

デザイン マルチキャビティ金型 は、芸術、科学、経済の絶妙なバランスです。高度なシミュレーションツール、精密エンジニアリング、オートメーションを統合することで、メーカーは目覚ましい効率向上を実現することができます。その結果、生産時間が短縮されるだけでなく、部品の一貫性や収益性も向上します。