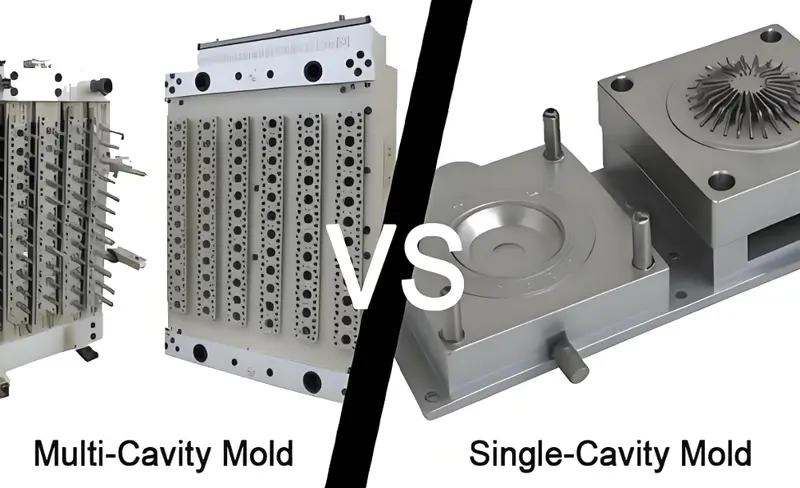

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型は、製造における重要なタイプであり、それぞれ生産規模や部品の複雑さによって異なる利点を提供する。

マルチキャビティ金型は1サイクルで複数の部品を生産し、大量生産の効率と費用対効果を向上させます。シングルキャビティ金型はよりシンプルで、少量生産や複雑な部品に最適です。

それぞれの金型タイプをいつ使用するかを理解することは、生産とコストを最適化するために不可欠です。様々な製造ニーズにおける多数個取り金型と1個取り金型の利点を深く掘り下げてみましょう。

マルチキャビティ金型は、サイクルタイムとコストを削減します。真

1サイクルで複数の部品を生産することで、マルチキャビティ金型は生産効率を高め、単価を削減する。

シングルキャビティ金型は、マルチキャビティ金型よりも常にコスト効率が高い。偽

シングルキャビティ金型は少量生産では安価だが、マルチキャビティ金型は生産量が増えるにつれて費用対効果が高くなる。

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型の違いは何ですか?

マルチキャビティ金型は1回のサイクルで複数の部品を作ることで大量生産を可能にしますが、シングルキャビティ金型は一度に1つの部品を作ります。この違いを理解することで、特定の生産ニーズに適した金型を選択することができます。

マルチキャビティ金型は、1サイクルで複数の部品を生産するため、生産量が増加し、部品あたりのコストが削減されます。シングルキャビティ金型は、一度に1つの部品を生産し、少量生産や複雑な部品により高い精度と柔軟性を提供します。

シングルキャビティ射出成形金型

単一キャビティ射出成形金型は、単一の射出成形キャビティを持っています。射出成形の過程で、単一キャビティ金型は1つのプラスチック部品だけを生産する。

特徴

-

シンプルさ: 金型は単一のキャビティしか持つことができないので 金型設計1また、構造も簡単であるため、この技術は複雑な構造を作るのに適している。設計者は1つのキャビティへの充填、冷却、離型に集中すればよく、設計の複雑さが軽減される。

-

コスト: 製造コストが安く、メンテナンスも容易なため、少量生産の企業に最適です。シングルキャビティ成形は、材料の投入量や加工時間が比較的少なくて済むため、初期投資が少なくて済みます。

-

柔軟性: 金型の変更と適合は簡単で、多品種少量生産に適している。この技術により、射出成形サプライヤーは、生産ラインでの時間延長を避けるために、生産される製品の多数の生産要件を満たすために金型を変更することが容易になります。

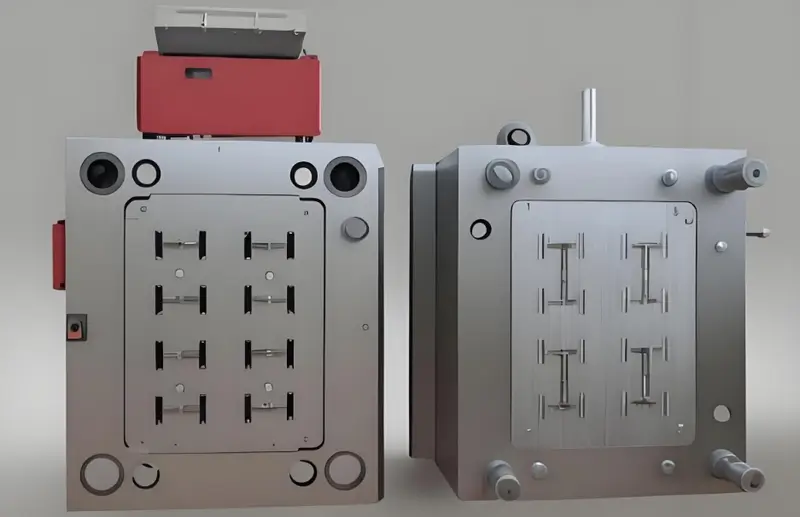

マルチキャビティ射出成形金型

マルチキャビティ射出成形金型は、1回の射出サイクルで複数の類似または異種のプラスチック製品を生産できるように、2つ以上のキャビティを持つ金型である。キャビティの数によって、2キャビティ、4キャビティ、8キャビティ、あるいはそれ以上のキャビティがあります。

特徴

-

高効率: 複数の部品をワンショットで製造できるため、生産速度が向上し、大量生産に適している。マルチキャビティ成形を使用することで、製品を市場に送り出すまでの時間を大幅に短縮し、市場のニーズを満たすことができる。

-

複雑さ: 流路を注意深く設計し、充填部分をよりよく制御する必要があるため、金型全体が設計上も製造上も複雑になります。設計者は、各キャビティ内のプラスチックの分布に特別な注意を払い、欠陥の発生につながる可能性のある不均等な充填を避ける必要があります。

-

コスト: 初期の製造コストは高いが、生産量が増えるにつれて、製品の単価は大幅に下がる。大規模生産の場合、多数個取り金型の経済的メリットはより明白になる。

マルチキャビティ金型は生産効率を高める。真

マルチキャビティ金型は、1回のサイクルで複数の部品を作ることで、全体のサイクル時間と人件費を削減し、大量生産に理想的な金型です。

シングルキャビティ金型は、マルチキャビティ金型よりも常に安い。偽

シングルキャビティ金型は初期コストが低いが、マルチキャビティ金型は1サイクルにより多くのパーツを生産できるため、長期的なコスト削減につながる可能性がある。

マルチキャビティ射出成形の利点と欠点とは?

マルチキャビティ射出成形金型は、1サイクルで複数の部品を作ることにより、生産効率を向上させ、コストを削減します。しかし、金型の複雑化やメンテナンスの必要性といった課題もあります。

マルチキャビティ金型は、一度に複数の部品を作ることで生産量を最大化し、サイクルタイムと材料費を削減します。しかし、精密な金型設計とメンテナンスが必要なため、初期コストと複雑さが増します。

メリット

-

生産効率の向上:このタイプでは、金型面に複数のキャビティが刻まれるため、射出工程ごとに多数の部品が生産される。大量生産との関連では、市場ニーズに対応するために生産期間を短縮するのに役立ちます。例えば、8キャビティ金型があれば、1時間当たりの生産量は1キャビティ金型の8倍になり、生産ラインの生産性が大幅に向上する。

-

単価の削減:多数個取り金型は、製造の最初の段階では比較的高価だが、生産個数が増えるにつれて、各部品の相対的な製造コストは著しく低くなる。このコスト効率は、特に大量生産において顕著である。大量に生産する場合、材料、労働力、エネルギーの分散コストが減少し、各部品の生産コストが削減される。

-

一貫性と品質管理 :通常、1つの金型に多数のキャビティを設計するためには、金型に密接な関係が必要である。 公差2 金型とキャビティで作られる各部品は、細部まで正確でなければなりません。これは、特に精密で標準的な寸法が必要な製品にとって非常に重要です。例えば、医療機器やハイテク電子製品などは非常に高い精度が要求されますが、マルチキャビティ金型を使用することで、バッチ生産の一貫性を達成することができます。

デメリット

- 複雑な金型設計 :マルチキャビティ金型の製造は、流路の精度と均一な充填のために比較的困難である。金型設計者は、金型が適切に機能することを保証するために専門知識と経験を必要とすることが多い。このような複雑さは、設計と製造に長い時間を要し、コストも高くなります。

-

高いイニシャルコスト:マルチキャビティ金型は、設計、材料、製造工程における高精度の要求など、設計が複雑であるため、当初は製造コストが高くつく。中小企業にとっては、多額の費用がかかる。初期投資の回収期間を明確にする必要がある。多くの場合、生産率が低いため、コストを補うことができない。

-

メンテナンスと修理の複雑さ :マルチキャビティ金型の修理やメンテナンスに関しては、比較的複雑であり、その作業を行うには技術者が必要である。ひとたび金型に問題が発生すると、生産ライン全体のスムーズな流れに支障をきたす可能性がある。金型内のキャビティに何らかの問題が発生した場合、修理のために生産を停止しなければならず、生産効率に影響を与える。

マルチキャビティ金型は、1サイクルで複数の部品を作成することにより、生産コストを削減します。真

一度に複数の部品を生産することで、マルチキャビティ金型はサイクルタイムと材料の無駄を削減し、大量生産におけるコスト削減につながる。

マルチキャビティ金型はシングルキャビティ金型よりも常に高価である。偽

マルチキャビティ金型は、その複雑さゆえに初期コストは高いが、生産効率の向上と部品単価の低下により、長期的にはコスト効率が高くなる。

シングルキャビティ射出成形の利点と欠点とは?

単一キャビティ射出成形金型は、少量の部品を効率的に生産するための一般的な選択肢です。しかし、利点と限界の両方があり、特定の生産ニーズに適しています。

単一キャビティ射出成形金型は、より低い初期費用で高品質の部品を生産することができます。小ロット生産には最適ですが、大量生産にはサイクルタイムが長くなり、単位あたりのコストが高くなるため、あまり効率的ではないかもしれません。

メリット

-

シンプルな金型設計 :マルチキャビティ金型に比べ、シングルキャビティ金型の設計と製造は比較的容易で、複数のキャビティへの均一な充填の問題を考慮する必要がない。したがって、金型の設計と製造の段階を完了するのはより簡単です。初心者や小規模な企業にとって、単一キャビティ金型は比較的容易な選択である。

-

低いイニシャルコスト:単一キャビティ金型の設計と製造はそれほど複雑ではないため、単一キャビティ金型の製造コストは低い。単一キャビティ金型は、少量生産や新製品の試作には合理的で有利である。つまり、企業はわずかな資本で試作を行い、製品の設計が正しいかどうか、需要があるかどうかを確認することができる。

-

高い柔軟性:単一キャビティ金型は交換が簡単で、調整も容易であるため、多品種少量生産に最適である。企業の生産計画やその供給戦略は、市場動向や顧客の要求に応じて容易に変更することができます。シングルキャビティ金型は、特に標準品と非標準品の製造に関わる分野では、非常に柔軟性があります。

デメリット

-

低い生産効率:シングル・キャビティ金型は、射出1サイクルで1つの部品しか製造できないため、この方法の生産性はあまり高くないようだ。商品の大量生産との関係では、市場の要求さえ満たしていない。その代わり、同じ生産量を上げるためには、より多くの金型と機械が必要となり、生産コストが大幅に上昇する。

-

高単価 :生産効率が低いため、製品単価が比較的高い。大量生産の場合、単一キャビティ金型の経済性は非常に低く、長期間の大量生産にはお勧めできません。生産量が増加すると、単一キャビティ金型の欠陥が徐々に露呈する。

-

一貫性と品質管理 :単一キャビティ金型の設計は比較的簡単ですが、高品質の標準部品を生産するためには、品質と適合性に関するいくつかの問題を実際に検討する必要があります。これは特に、複数回の生産が行われる場合や、バッチごとに異なる生産が行われる場合には、最も難しい課題です。

シングルキャビティ金型は少量生産に最適です。真

シングル・キャビティ金型は、生産する部品点数が少なく、小ロット生産に適したコスト効率の良い金型です。

シングルキャビティ金型は、マルチキャビティ金型よりも常に安い。偽

シングル・キャビティ金型はイニシャル・コストが低いが、マルチ・キャビティ金型は効率が高いため、大量生産ではコスト効率が高くなる可能性がある。

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型の応用分野は?

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型は、さまざまな産業で高品質の部品を生産するために不可欠であり、製造業者に費用対効果の高い効率的なソリューションを提供しています。

マルチキャビティ金型は、複数の部品を同時に生産できるため、効率が向上し、コストを削減できます。シングルキャビティ金型は、一度に1つの部品を生産する一方で、高精度で少量生産に最適です。用途は自動車、消費財、医療機器、電子機器など多岐にわたる。

マルチキャビティ射出成形金型の応用分野

-

大量生産:多数個取り金型は、自動車部品、家電製品の外殻、補助品などのプラスチック部品の大量生産に適している。まとめると、高効率を提供する多数個取り金型は、一連の生産問題を解決することができ、単価を下げながら生産サイクルをスピードアップするという点で、市場の要求を満たすことができる。例えば、自動車には多くのプラスチック部品が組み込まれており、製造工程を高速化し、製品の形状やデザインを同一にするためには、多数個取り金型を使用することが可能である。

-

高精度製品 :マルチキャビティ金型は、正確な設計が要求され、均一なデザインでなければならないため、精度と均一性を必要とする製品に最適です。例えば、医療機器や電子製品のカバーなどでは、正確で高品質な寸法が要求されますが、マルチキャビティ金型はそのような要求に対応することができます。これらの分野では、製品の一貫性が機器の性能と安全性に直接影響します。

-

標準部品:多数個取り金型は、ネジやその他のファスナーなどの標準部品を準備するのに理想的です。一般的に、多数個取り金型は生産ラインの効率を向上させ、生産される各部品が大量生産の要件を満たすようにすることができます。標準部品は通常、大量に生産する必要があり、組み立て時の互換性を確保するために、各部品のサイズと品質は厳密に一定でなければなりません。

単一キャビティ射出成形金型の応用分野

-

少量生産 :単一キャビティ金型は、小規模生産の開始や新製品のテストに使用できる。市場参入の最初の段階にある新製品は、通常、市場の需要が低く、単純なキャビティ金型は、この需要に容易に適応し、在庫圧力を軽減することができます。例えば、新興企業や中小企業は、単一キャビティ金型を小ロット生産に使用し、初期投資コストを削減し、市場の需要に迅速に対応することができます。

-

複雑な構造の製品:単一キャビティ金型は、最終製品の形状や内部構造がより複雑な部品の製造に適している。シングルキャビティ金型の場合、金型の設計と製造が容易であるため、複雑な製品の製造が容易に完成する。複雑な構造を持つ部品は、設計や製造の段階で多くの試行や修正を必要とするが、単一キャビティ金型はこれらの段階での取り扱いが容易である。

-

多品種生産: シングルキャビティ金型3は、多品種少量生産に適しており、例えば、カスタマイズされた製品やパーソナライズされた製品の生産に適している。企業は顧客のニーズに応じて生産計画を柔軟に調整することができ、単一キャビティ金型によって金型を迅速に交換・調整し、顧客の個別ニーズに対応することができる。例えば、消費財市場では、高度にカスタマイズされた製品の傾向がますます顕著になってきており、キャビティ金型はこのような変化に柔軟に対応することができる。

マルチキャビティ金型は生産効率を高める。真

マルチキャビティ金型は複数の部品を同時に生産し、サイクルタイムを短縮してスループットを向上させる。

シングルキャビティ金型は少量生産にしか適さない。偽

シングルキャビティ金型は、医療や電子機器など、数量よりも品質が優先されるさまざまな産業で、高精度で少量の生産に使用することもできる。

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型を選択する際に考慮すべき要素とは?

マルチキャビティ金型とシングルキャビティ金型のどちらを選択するかは、生産量、部品の複雑さ、コスト効率などの要因によって決まります。これらの変数を理解することで、プロジェクトに適した金型タイプを選択することができます。

マルチキャビティ金型は1サイクルで複数の部品を作ることで生産効率を向上させますが、シングルキャビティ金型は少量生産の高精度部品に最適です。その選択は、部品の複雑さ、金型コスト、生産ニーズによって異なります。

生産要件

マルチキャビティ射出成形とシングルキャビティ射出成形のどちらを使用するかを決定する場合、最初に考慮しなければならない要因は生産要件である。

大量生産が必要な場合、マルチキャビティ金型を選択することで、各部品の生産性を向上させ、同時に各部品のコストを削減することができる。

特定の製品や新製品のバッチの需要が比較的少ない場合、初期投資が少なく、市場の状況に応じて成形を変更できる単一キャビティ金型を選択することができる。

製品構造

金型の種類の選択を決定するもう一つの要因は、製品の構造である。単一キャビティ金型は、複雑な製品の生産に適しており、その設計と製造工程は比較的単純であるため、製品の内部幾何学的形状や構造の複雑さを実現することが可能である。

高い標準化と一貫性を必要とする製品の場合、マルチキャビティ金型はより高い生産効率と一貫性を提供することができる。

費用対効果

費用対効果は、自動車メーカーを選ぶ際の重要な要素である。 型式4.マルチキャビティ金型は、イニシャルコストはシングルキャビティ金型より高いが、製品単価が比較的安く、大量生産に適している。

単一キャビティ金型は初期製造コストが低いため、少量生産や新製品の試作に使用できる。金型の種類を決定する必要がある場合は、初期コストだけでなく、生産サイクル全体にわたるコストを評価する必要があります。

品質管理

金型の種類の選択を規定するもう一つの側面は、品質管理である。マルチキャビティ金型は、正確で標準的な金型製造が要求されるため、高い精度と標準化が必要な品目にマッチします。

シングルキャビティ金型については、柔軟性が高く、多品種少量生産に適しているという利点がある。

金型の種類については、生産される製品の品質、つまり均一性に基づいて総合的に評価する必要がある。例えば、各パーツが同一の仕様で製造される必要があるハイエンドの電子機器製造の用途では、マルチキャビティ金型が好まれる。

市場の需要

金型の種類の選択に影響を与えるもう一つの要因は、市場の需要である。市場の需要が高ければ、生産性を向上させ、市場の需要を満たすために多数個取りの金型にすることも可能である。

市場の需要が頻繁に変動する場合、単一キャビティ金型を選択することで、市場の変化への対応が容易になり、企業は生産戦略を頻繁に変更することができる。

マルチキャビティ金型は生産効率を高める。真

1サイクルで複数の部品を生産することにより、マルチキャビティ金型はサイクルタイムを大幅に短縮し、大量生産における全体的な効率を向上させる。

シングルキャビティ金型は、マルチキャビティ金型よりも常に安い。偽

シングルキャビティ金型は初期コストが低いが、マルチキャビティ金型はサイクルタイムと材料の無駄を削減することで、大量生産におけるコスト削減を実現できる。

結論

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型は、それぞれの長所と短所を持っています。 プラスチック射出成形5 これは、製品の生産要件とその使用領域に応じて選択する必要がある。

マルチキャビティ金型は、生産量が多く、精密で正確な製品に最適であり、シングルキャビティ金型は、生産量が少なく、特殊な構造の製品や複数セットの製品に最適である。

金型の種類を選択する際には、生産上の必要性、製品の構造、コスト、維持すべき品質と市場の需要との間でバランスの取れた選択をすることが重要である。

マルチキャビティ射出成形金型とシングルキャビティ射出成形金型の区別と用途を認識することは、企業が射出成形プロセスにおいてより賢明な決断を下し、効率を高め、コストを下げ、市場を満足させ、最終的に持続可能な成長を促進するのに役立ちます。

-

射出成形金型設計とは?エッジゲートは射出成形金型設計の一般的な構成要素です。 ↩

-

射出成形公差について学びましょう:射出成形公差とは、射出成形工程で部品が持つべき正確な寸法から許容される偏差のことです。 ↩

-

シングルキャビティ金型とマルチキャビティ金型:その違いとは?シングルキャビティでは、金型は一度に1つの部品を生産する1つのキャビティのみを持っています。 ↩

-

射出成形金型の8つのタイプを学ぶ:一般的に遭遇する金型タイプでは、我々は2色金型、オーバーモールド、および家族型を見つける。 ↩

-

プラスチック射出成形の基本を学ぶ:プラスチック射出成形プロセスの基本は、金型に溶融ペレットを注入するために圧力を使用しています。 ↩