La scelta della giusta velocità di iniezione è fondamentale per ottenere pezzi stampati a iniezione di alta qualità e ottimizzare l'efficienza della produzione. La scelta della velocità appropriata garantisce che il materiale fluisca correttamente, riempia lo stampo in modo uniforme e riduca al minimo i difetti.

La velocità di iniezione ideale dipende da fattori quali il tipo di materiale, il design dello stampo e la geometria del pezzo. Le velocità di iniezione più basse sono utilizzate per forme complesse o per prevenire difetti come le trappole d'aria, mentre le velocità più elevate sono vantaggiose per pezzi semplici e stampi più grandi. La regolazione della velocità ottimizza i tempi di ciclo e la consistenza dei pezzi.

Capire come la velocità di iniezione influisce sul processo di stampaggio è essenziale per mettere a punto le operazioni. La sperimentazione di impostazioni di velocità basate sul design del pezzo e sul comportamento del materiale può migliorare significativamente sia la qualità che la produttività.

Le velocità di iniezione più basse sono sempre migliori per la qualità dei pezzi.Falso

Le velocità più basse possono prevenire i difetti negli stampi complessi, ma le velocità più elevate possono essere necessarie per una produzione efficiente e per ottenere coerenza nei progetti più semplici.

La giusta velocità di iniezione migliora la qualità dei pezzi e i tempi di ciclo.Vero

L'ottimizzazione della velocità di iniezione garantisce un migliore flusso di materiale, riduce i difetti e i tempi di ciclo per una maggiore efficienza e coerenza nella produzione.

Che cos'è la velocità di iniezione?

La scelta della giusta velocità di iniezione è fondamentale per ottenere una qualità ottimale dei pezzi e una produzione efficiente nello stampaggio a iniezione. Ha un impatto sul tempo di ciclo, sul flusso di materiale e sulle prestazioni complessive del processo.

La velocità di iniezione ideale bilancia il riempimento rapido con una pressione minima per evitare difetti come deformazioni o colpi corti. Per i pezzi complessi si usa spesso una velocità più bassa, mentre per i pezzi semplici e grandi si preferisce una velocità più elevata. Una corretta regolazione della velocità di iniezione riduce lo spreco di materiale e migliora la consistenza dei pezzi.

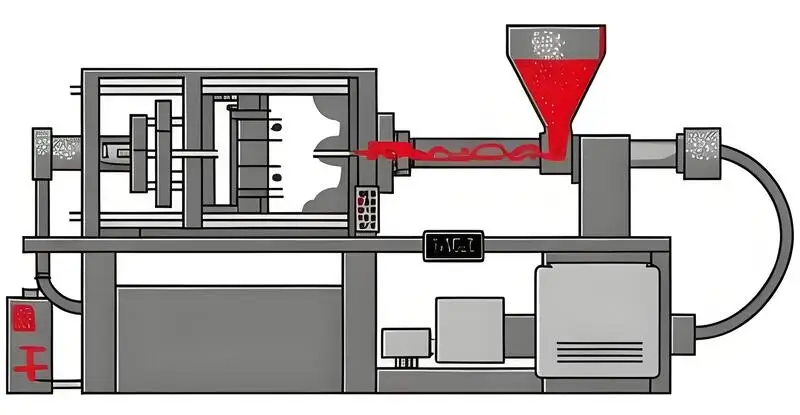

La velocità di iniezione è la velocità con cui il materiale plastico fuso viene spinto nello stampo durante il processo di iniezione della pressa ad iniezione.

La velocità di iniezione è solitamente espressa in millimetri al secondo (mm/s) o centimetri al secondo (cm/s). La velocità di iniezione appropriata non solo garantisce l'uniformità e l'integrità del prodotto, ma è anche direttamente correlata al consumo energetico e al ciclo di produzione della macchina di stampaggio a iniezione. Attualmente, il mercato ritiene che la velocità di iniezione moderata sia generalmente compresa tra 50 mm/s e 200 mm/s, mentre i prodotti speciali possono richiedere velocità più elevate.

Le velocità di iniezione più elevate sono sempre migliori per il riempimento degli stampi.Falso

Se da un lato le velocità di iniezione elevate possono ridurre il tempo di ciclo, dall'altro possono portare a difetti come la fiammatura o la deformazione se il materiale si riempie troppo rapidamente. È necessario un approccio equilibrato.

La corretta velocità di iniezione riduce il tempo di ciclo e migliora la qualità dei pezzi.Vero

La giusta velocità di iniezione assicura un flusso di materiale regolare, migliorando la qualità dei pezzi e riducendo i tempi di ciclo inutili. Le regolazioni corrette sono fondamentali per prevenire i difetti.

Quali sono i vantaggi e gli svantaggi delle velocità di iniezione alte e basse?

Le alte e le basse velocità di iniezione sono fattori critici nel processo di stampaggio a iniezione1che influenzano direttamente il tempo di ciclo, la qualità del prodotto e l'utilizzo dei materiali. La comprensione dei vantaggi e degli svantaggi di queste velocità è essenziale per ottimizzare il processo produttivo e migliorare l'efficienza.

Le alte velocità di iniezione possono ridurre i tempi di ciclo e migliorare la produttività, ma possono portare a difetti come flash o scarso riempimento. Le basse velocità di iniezione offrono un controllo migliore e riducono i difetti, ma possono aumentare i tempi di ciclo. La regolazione della velocità di iniezione in base al materiale e alla complessità del pezzo può migliorare notevolmente i risultati dello stampaggio.

I vantaggi dell'utilizzo dell'iniezione ad alta velocità durante il processo di iniezione sono molteplici

-

Aumentare l'efficienza della produzione: Il vantaggio principale dell'iniezione ad alta velocità è la sua altissima efficienza produttiva. Poiché l'iniezione ad alta velocità è molto più veloce dell'iniezione tradizionale, è possibile completare un maggior numero di attività produttive nello stesso tempo. Per i produttori che producono grandi quantità, questo può aumentare notevolmente l'efficienza produttiva e ridurre i costi di produzione.

-

Migliorare il prodotto:L'iniezione rapida fa sì che la colata di plastica riempia rapidamente lo stampo, quindi la colata si raffredda meno e il prodotto ha un aspetto migliore. Inoltre, l'iniezione rapida fa sì che la colata sia meno schiacciata e che il prodotto sia meno schiacciato, per cui il prodotto è complessivamente migliore.

-

Ridurre gli sprechi:Poiché l'iniezione ad alta velocità è veloce, crea meno scarti durante la produzione. Ciò contribuisce a ridurre gli scarti e a diminuire ulteriormente i costi di produzione.

-

Aprire nuove possibilità:Lo sviluppo della tecnologia di iniezione ad alta velocità ha reso possibile la produzione di molti prodotti plastici complessi, difficili da realizzare con i metodi di iniezione tradizionali. Ad esempio, alcuni prodotti in plastica a parete sottile e ad alta precisione possono essere realizzati solo con l'iniezione ad alta velocità per garantire la qualità del prodotto e l'efficienza della produzione.

L'utilizzo dell'iniezione ad alta velocità durante il processo di iniezione presenta i seguenti svantaggi

-

Attrezzature costose: L'iniezione ad alta velocità presenta numerosi vantaggi, ma le macchine necessarie per effettuarla sono solitamente costose. Alcune piccole aziende potrebbero non essere in grado di sostenere i costi di acquisto delle macchine.

-

Necessità di operatori qualificati: L'iniezione ad alta velocità è più complicata, quindi servono operatori che sappiano cosa stanno facendo. Devono avere molta esperienza e sapere cosa stanno facendo per assicurarsi che tutto fili liscio.

-

Potrebbe consumare lo stampo: Quando si effettua un'iniezione ad alta velocità, la plastica sfrega molto contro lo stampo, che può usurarsi più rapidamente. Ciò significa che potrebbe essere necessario sostituire lo stampo più spesso.

-

Non per tutto:L'iniezione ad alta velocità ha i suoi vantaggi, ma non è sempre la scelta migliore per alcuni pezzi in plastica, come quelli a parete spessa o di grandi dimensioni. A volte è necessario tornare al vecchio modo di fare le cose.

I vantaggi dell'iniezione a bassa velocità durante il processo di iniezione sono i seguenti

Prevenire flash 2sulle parti stampate; prevenire la formazione di getti e di linee di flusso3Prevenzione delle bruciature; prevenzione dell'intrappolamento di aria nella massa fusa; prevenzione della deformazione dell'orientamento molecolare. I vantaggi dell'iniezione ad alta velocità sono anche gli svantaggi dell'iniezione a bassa velocità e viceversa.

Pertanto, la combinazione di alta e bassa velocità durante il processo di iniezione può sfruttare appieno i rispettivi punti di forza ed evitare le rispettive debolezze, garantendo la qualità del prodotto e l'economia del processo. Questa è la tecnologia di iniezione multistadio, ampiamente utilizzata nelle moderne macchine per lo stampaggio a iniezione.

Gli svantaggi dell'iniezione a bassa velocità durante il processo di iniezione sono i seguenti

-

Il ciclo di produzione si allunga: Quando si inietta la plastica a bassa velocità, la plastica impiega più tempo a riempire lo stampo. Ciò significa che l'intero processo di stampaggio richiede più tempo, rallentando la produzione. Ciò è particolarmente vero quando si producono molti pezzi.

-

Il raffreddamento non è uniforme: Quando si inietta la plastica lentamente, questa non scorre bene. Ciò significa che alcune parti dello stampo impiegano più tempo a raffreddarsi rispetto ad altre. Un raffreddamento non uniforme può rendere il pezzo ordito4 o crepe, che possono dare un brutto aspetto o non funzionare correttamente.

-

Bolle: Quando si inietta la plastica lentamente, l'aria può rimanere intrappolata nella plastica. L'aria non riesce a uscire abbastanza velocemente, per cui può bolle di sapone5 o vuoti nel pezzo. In questo modo il pezzo può assumere un aspetto negativo e non essere altrettanto resistente, con il rischio di non funzionare correttamente.

Le alte velocità di iniezione migliorano il tempo di ciclo nello stampaggio a iniezione.Vero

Le elevate velocità di iniezione riducono il tempo necessario per iniettare il materiale, con conseguenti tempi di ciclo più rapidi e maggiore produttività.

Le basse velocità di iniezione comportano sempre tempi di ciclo più lunghi.Falso

Se da un lato le basse velocità di iniezione possono aumentare il tempo di ciclo, dall'altro possono migliorare la qualità dei pezzi e ridurre i difetti, rendendole ideali per i pezzi complessi o per i materiali che richiedono un maggiore controllo.

Qual è il principio della selezione della velocità di iniezione?

La scelta della velocità di iniezione è un fattore critico nel processo di stampaggio a iniezione che influenza sia la qualità dei pezzi che l'efficienza della produzione.

La velocità di iniezione è la velocità con cui la plastica fusa riempie la cavità dello stampo. La giusta velocità assicura un riempimento uniforme, riduce i difetti come i colpi corti o le deformazioni e accorcia i tempi di ciclo. Dipende dal materiale, dalla complessità del pezzo e dalla progettazione dello stampo, bilanciando velocità e qualità.

Poiché la forma dei prodotti in plastica è complessa, il flusso e la deformazione del materiale fuso in plastica attraverso il canale principale, il canale secondario, il cancello e ogni sezione del processo di produzione sono di natura complessa. cavità dello stampo6 durante il processo di iniezione sono estremamente complessi.

Negli ultimi anni, grazie allo studio della reologia e alla combinazione con la tecnologia CAE, si è giunti alla conclusione che per ottenere una buona qualità del prodotto e uno stress interno ridotto, la condizione più importante è quella di rendere il campo di flusso della massa fusa ragionevolmente uniforme, vale a dire che la velocità del fronte di scorrimento della massa fusa rimanga uniforme e stabile quando attraversa sezioni diverse in tempi diversi durante il processo di stampaggio a iniezione, vale a dire che la velocità lineare deve rimanere costante, V = costante.

I prodotti realizzati in questo modo sono di buona qualità e non presentano problemi come il ritiro e il riempimento insufficiente. Inoltre, la colata scorre uniformemente nella cavità, quindi le molecole di polimero si allineano correttamente e i prodotti hanno una superficie migliore.

Poiché i prodotti stampati a iniezione hanno una forma complicata, l'area della cavità dello stampo in cui scorre il materiale plastico fuso è diversa nelle varie parti e anche la resistenza è diversa.

Quindi, anche la portata Q=V×S (S è l'area della sezione trasversale) è diversa, il che significa che la portata varia nel tempo. Anche la pressione di iniezione varia nel tempo. Per rendere il processo economicamente vantaggioso, ovvero per accorciare i tempi di iniezione e il ciclo di stampaggio, è necessario utilizzare l'iniezione multistadio. In questo modo, si può garantire che il prodotto sia di buona qualità e che sia economicamente vantaggioso.

Una maggiore velocità di iniezione porta sempre a una migliore qualità dei pezzi.Falso

Una velocità di iniezione troppo elevata può provocare difetti come bagliori o segni di affondamento, mentre una velocità troppo bassa può portare a un riempimento incompleto e a tempi di ciclo più lunghi. Il bilanciamento della velocità è fondamentale.

La velocità di iniezione deve essere sempre elevata per ridurre il tempo di ciclo.Falso

La velocità di iniezione ottimale dipende da fattori quali il materiale, la progettazione dello stampo e la geometria del pezzo. È necessario trovare un equilibrio per evitare difetti e migliorare l'efficienza.

Quali sono i fattori da considerare nella scelta di una velocità di iniezione adeguata?

La scelta della giusta velocità di iniezione è fondamentale per ottimizzare la qualità dei pezzi e ridurre i difetti durante il processo di stampaggio a iniezione.

La velocità di iniezione influisce sulla qualità del pezzo, sul tempo di ciclo e sul flusso del materiale. I fattori da considerare sono il tipo di materiale, la complessità del pezzo, la progettazione dello stampo e la necessità di un controllo preciso dei modelli di riempimento. La scelta della giusta velocità aiuta a ridurre i difetti e a migliorare l'uniformità.

Proprietà del materiale

Le diverse materie plastiche hanno viscosità e velocità di flusso della fusione differenti, che influiscono direttamente sulla scelta della velocità di iniezione. Le plastiche ad alta viscosità, come il polietilene a bassa densità, presentano una maggiore resistenza al flusso durante il processo di iniezione, per cui è necessaria una velocità di iniezione inferiore per evitare un'eccessiva generazione di calore, con conseguente deformazione o ritiro.

Al contrario, alcune materie plastiche a bassa viscosità richiedono una velocità di iniezione più elevata per garantire una superficie liscia della parte in plastica. I materiali con buona fluidità possono utilizzare velocità di iniezione più elevate, mentre gli stampi complessi con requisiti di fluidità elevati possono evitare il riflusso del materiale o la generazione di bolle riducendo opportunamente la velocità di iniezione.

Progettazione di stampi

Quando si realizza uno stampo con molte parti o uno stampo con molti dettagli, è necessario regolare la velocità di iniezione per assicurarsi che la plastica riempia lo stampo in modo uniforme. Se si inietta la plastica troppo velocemente, si possono ottenere difetti nello stampo, come scatti corti o linee di saldatura.

Anche le dimensioni e la forma dei canali di flusso nello stampo influiscono sulla velocità di iniezione. Se si dispone di uno stampo con parti grandi, è necessario iniettare la plastica più velocemente per assicurarsi che riempia l'intera parte. Se si dispone di uno stampo con parti piccole o di uno stampo con molte torsioni e curve nei canali di flusso, è necessario iniettare la plastica più lentamente per evitare di rompere lo stampo o di far solidificare la plastica troppo presto.

Macchina per lo stampaggio a iniezione

La velocità di iniezione è direttamente influenzata dai parametri della macchina di stampaggio a iniezione, come il tonnellaggio, la pressione dell'olio e il volume di iniezione. Le presse a iniezione di grandi dimensioni hanno pressioni e volumi di iniezione più elevati, quindi le loro velocità di iniezione sono più elevate.

Le macchine per lo stampaggio a iniezione di piccole dimensioni possono causare cricche o altri difetti nelle parti in plastica a causa di velocità di iniezione troppo elevate. Pertanto, quando si sceglie una macchina per lo stampaggio a iniezione, è necessario scegliere il modello appropriato in base alle proprietà della plastica e alla progettazione dello stampo.

Attualmente, nel settore vengono utilizzati molti tipi diversi di macchine per lo stampaggio a iniezione e i diversi tipi di macchine per lo stampaggio a iniezione impongono determinate limitazioni alla velocità di iniezione. Le macchine per lo stampaggio a iniezione completamente elettriche hanno solitamente una velocità di risposta più elevata e una maggiore ripetibilità, mentre le macchine per lo stampaggio a iniezione idrauliche possono fornire una maggiore forza di iniezione e velocità di iniezione più elevate. Pertanto, la scelta del tipo di macchina giusta in base alle esigenze di produzione è fondamentale per ottenere la migliore velocità di iniezione.

Competenze dell'operatore

L'abilità e la competenza dell'operatore hanno un grande impatto sulla velocità di iniezione. I bravi operatori sono in grado di regolare la velocità di iniezione in base al tipo di macchina e alla plastica utilizzata, per assicurarsi che l'iniezione avvenga senza problemi e che i pezzi escano bene.

Qual è la scelta ragionevole della velocità di iniezione?

La velocità di iniezione svolge un ruolo fondamentale nel determinare la qualità dei pezzi e il tempo di ciclo nello stampaggio a iniezione. La scelta della velocità giusta garantisce un flusso ottimale, riduce i difetti e migliora l'efficienza.

La scelta ragionevole della velocità di iniezione dipende dal tipo di materiale, dal progetto del pezzo e dalla temperatura dello stampo. Una velocità eccessiva può causare difetti, mentre una velocità troppo bassa può aumentare il tempo di ciclo. Una velocità adeguata garantisce una migliore qualità dei pezzi e una produzione efficiente.

In base al flusso della massa fusa durante il processo di iniezione, la velocità di iniezione viene generalmente suddivisa in cinque parti:

La prima parte è costituita dal canale principale e dal canale secondario. In linea di principio, il riempimento ad alta velocità viene utilizzato per abbreviare il ciclo di stampaggio, ma occorre considerare che l'iniezione ad alta velocità non deve causare una scarsa qualità della superficie;

La seconda parte è il cancello e la parte del prodotto vicino al cancello. Questa fase prevede modifiche corrispondenti per le diverse materie prime e forme di gate. Di solito si utilizza una velocità di iniezione più bassa, soprattutto per le resine ad alta viscosità come PC, PMMA, ABS, ecc. e per le porte laterali (porte diritte, come le lastre trasparenti degli armadi, le coperture delle porte dei pannelli delle macchine per finestre e le lame longitudinali, ecc. Se il cancello adotta un cancello a punta o un cancello a giro e la materia prima è una resina a bassa viscosità come PP, PA, PBT, ecc. e i requisiti di qualità della superficie in prossimità del cancello non sono elevati, è possibile utilizzare l'iniezione ad alta velocità;

La terza parte è la parte principale del pezzo stampato, il che significa che il prodotto vicino al cancello è riempito per circa 70% - 80% del peso del pezzo stampato. Questa parte viene riempita ad alta velocità per abbreviare il ciclo di stampaggio, ridurre la variazione di viscosità della massa fusa nella cavità dello stampo metallico, migliorare la brillantezza della superficie del prodotto, ridurre la deformazione causata dalla riduzione della pressione plastica durante il riempimento finale dello stampo, migliorare la resistenza della saldatura e migliorare l'aspetto della linea di saldatura.

La quarta parte è piena da 85% a 90% e si riempie rapidamente. Questo pezzo utilizza l'iniezione a media velocità per passare alla fase successiva di iniezione a bassa velocità. In questo modo si evita che la parte stampata sia troppo spessa e che si verifichino delle scossette a causa dell'irregolarità delle porte.

La quinta parte è l'ultima a riempire la cavità. Utilizzare un'iniezione a bassa velocità per evitare segni di fiamma e bruciature. Inoltre, migliora la stabilità delle dimensioni e del peso del pezzo. È inoltre possibile controllare e ridurre la pressione di chiusura.

La velocità di iniezione influisce sulla qualità dei pezzi e sul tempo di ciclo.Vero

Velocità di iniezione più elevate possono ridurre i tempi di ciclo, ma possono causare difetti come deformazioni o bagliori. L'equilibrio tra velocità e flusso di materiale garantisce pezzi di qualità.

Una velocità di iniezione più elevata è sempre migliore per la qualità.Falso

Una velocità di iniezione troppo elevata può causare difetti. Una velocità ottimale, adattata al materiale e al progetto, è fondamentale per la qualità dei pezzi.

Come impostare e correggere la curva della velocità di iniezione?

L'impostazione e la correzione della curva della velocità di iniezione sono fondamentali per ottenere risultati ottimali nello stampaggio a iniezione, migliorare la qualità dei pezzi e ridurre i difetti.

La curva della velocità di iniezione controlla la velocità di iniezione del materiale, influenzando il riempimento del pezzo, la finitura superficiale e il tempo di ciclo. Una corretta regolazione assicura un riempimento efficiente, riduce al minimo i difetti e migliora la consistenza del pezzo.

Conoscendo il principio di selezione e la distribuzione ragionevole della velocità di iniezione, il modo in cui impostare con precisione la curva della velocità di iniezione nel processo operativo effettivo è diventato l'obiettivo del personale di processo.

- Impostazione della velocità di iniezione: Quando si imposta la curva della velocità di iniezione, gli operatori devono prestare attenzione a due aspetti: ⑴ l'entità della velocità di iniezione; ⑵ l'impostazione della posizione di iniezione. La prassi abituale è quella di utilizzare il metodo dell'iniezione zero per impostare la posizione di iniezione della vite. In altre parole, si impostano a zero la pressione e la velocità di iniezione del secondo stadio, si regola la posizione di iniezione, si osservano le dimensioni e la forma del prodotto stampato a iniezione effettivo, si confronta con la posizione richiesta e si determina.

Quindi impostare la pressione di iniezione, la velocità e la posizione del secondo stadio, azzerare la pressione di iniezione e la velocità del terzo stadio, confrontare se la posizione di ingresso è ragionevole e determinare la quantità di alimentazione per analogia; quindi regolare la velocità, generalmente da bassa ad alta, e cercare di utilizzare il riempimento ad alta velocità senza compromettere la qualità superficiale del prodotto per abbreviare il ciclo di stampaggio.

- Correzione della velocità di iniezione:Quando si corregge la curva della velocità di iniezione, è necessario procedere in senso inverso. In primo luogo, determinare la regolazione della velocità di iniezione, quindi esaminare la posizione di conversione della variazione della velocità di iniezione. Questo perché la posizione di iniezione è sostanzialmente in linea con le nostre aspettative quando viene fornita la curva di iniezione, ma la variazione della velocità di iniezione causerà deviazioni nei risultati di riempimento della stessa posizione di conversione della velocità di iniezione.

Quando si esegue un'iniezione multistadio, anche la pressione e la velocità di iniezione sono correlate e si influenzano reciprocamente. Quando il tempo di riempimento è molto breve, a causa del lungo processo, anche la portata (velocità di iniezione) della massa fusa è maggiore, quindi anche la pressione di iniezione richiesta è più elevata.

Inoltre, se si aumenta il tempo di riempimento (cioè si rallenta la velocità di iniezione), il polimero si raffredda più a lungo, quindi lo strato congelato che si forma quando il polimero colpisce lo stampo freddo sarà più spesso. Ciò significa che lo strato di flusso fuso al centro si assottiglierà, la massa fusa diventerà più viscosa e sarà più difficile spingerla attraverso, quindi sarà necessaria una pressione di iniezione più elevata per riempire lo stampo.

Pertanto, quando si regola la pressione di iniezione, la pressione di iniezione deve essere regolata leggermente più alta, in modo da poter controllare con precisione il flash, la mancanza di materiale e altri difetti del prodotto regolando la velocità di iniezione di ogni sezione. Questa è l'idea del progetto di controllo della pressione e della velocità della macchina per lo stampaggio a iniezione: la pressione di iniezione è a uno stadio, la velocità di iniezione è a sei stadi e i difetti del prodotto possono essere superati regolando la velocità di iniezione.

- Cause e soluzioni: I segni di flusso del gate sono causati dalle linee di flusso generate dall'iniezione della massa fusa; l'angolo di iniezione del gate sullo stampo è allineato con l'anima per evitare l'iniezione diretta. Inoltre, il processo è regolato in modo da rallentare la velocità di iniezione quando la massa fusa attraversa il gate. Poiché la velocità di iniezione del primo stadio è rallentata, la massa fusa si solidifica quando incontra lo stampo freddo, lo strato di solidificazione è più spesso e la pressione di iniezione richiesta è maggiore.

Pertanto, la velocità di iniezione del secondo stadio viene aumentata per ridurre il tempo di riempimento, ridurre il più possibile la pressione di iniezione e impedire al prodotto di restringimento7 . Quando la cavità sta per essere riempita, la velocità di iniezione viene rallentata per evitare la comparsa di bagliori.

- Cause e soluzioni: I segni di fusione si formano perché la massa fusa si surriscalda a causa dell'attrito quando passa attraverso il cancello a cinque punti e poi si raffredda molto rapidamente quando colpisce la parete fredda dello stampo dopo essere stata versata lateralmente. Quando i due flussi si incontrano e avanzano insieme, si sfregano e si tagliano l'uno contro l'altro, provocando la rottura della massa fusa e la formazione di segni di fusione.

Nello stampo, il cancello laterale a ingresso diretto viene modificato in un cancello a ventaglio per aumentare l'angolo di fusione, in modo che i due flussi inizino a unirsi molto vicino al cancello, cercando di non avere due flussi con temperature diverse e di raffreddarsi.

Inoltre, la regolazione del processo aumenta la velocità del primo stadio e la velocità di iniezione viene rallentata quando la massa fusa passa attraverso il gate per ridurre la velocità di taglio. Quando il prodotto viene riempito a 50%, la velocità di iniezione viene aumentata per garantire il riempimento completo e mantenere una bassa pressione di iniezione per ridurre la linea di saldatura. Quando la cavità sta per essere riempita, la velocità viene rallentata per ridurre il flash e la lucentezza non uniforme della linea di saldatura.

La correzione della curva della velocità di iniezione riduce i difetti dei pezzi.Vero

Una curva ben impostata assicura un flusso uniforme del materiale, riducendo i difetti più comuni come la deformazione o i colpi corti.

La modifica della curva della velocità di iniezione migliora sempre la qualità dei pezzi.Falso

Se da un lato le regolazioni possono migliorare la qualità, dall'altro le impostazioni non corrette possono causare problemi come il sovraimballaggio o la degradazione del materiale.

Conclusione

La scelta della giusta velocità di iniezione è fondamentale per la qualità dei pezzi e l'efficienza della produzione. La velocità di iniezione è influenzata da materiali, stampi, macchine e abilità dell'operatore. L'iniezione ad alta velocità può produrre rapidamente pezzi di alta qualità, ma è più costosa e soggetta a usura; l'iniezione a bassa velocità evita i problemi, ma è più lenta. L'iniezione in più fasi consente di ottenere una produzione rapida e di risparmiare sui costi. La regolazione della curva della velocità di iniezione può migliorare la qualità dei pezzi e accelerare la produzione.

-

Come ottimizzare un processo di stampaggio a iniezione: lo stampaggio a iniezione è il processo di produzione di pezzi semilavorati di una certa forma mediante pressurizzazione, iniezione, raffreddamento e separazione delle materie prime fuse. ↩

-

Scoprite quali sono le cause e come evitare il flash nel processo di stampaggio a iniezione: Il flash nello stampaggio a iniezione è un difetto che si verifica quando la plastica fusa fuoriesce dallo stampo durante l'iniezione e si solidifica. ↩

-

Come evitare le linee di flusso nello stampaggio a iniezione: Le linee di flusso o segni di flusso sono un difetto visivo comune nello stampaggio a iniezione. ↩

-

Informazioni sullo stampaggio a iniezione: Le cause della deformazione: è chiaro che tassi di ritiro diversi possono causare la deformazione. ↩

-

Quali sono le cause e le soluzioni per le bolle d'aria nei pezzi stampati a iniezione? Alcune bolle sono causate principalmente dalla degradazione del materiale. ↩

-

Informazioni sul nucleo dello stampo e sulla cavità dello stampo: Differenze e considerazioni sulla progettazione: la cavità dello stampo è la principale responsabile della formazione della forma e della struttura interna del prodotto e del controllo della precisione del prodotto. ↩

-

Risolvere il problema del ritiro dello stampaggio a iniezione con metodi efficaci: il ritiro dello stampaggio a iniezione si riferisce semplicemente alla contrazione dei polimeri durante la fase di raffreddamento. ↩