Lo stampaggio a iniezione rivoluziona la produzione, consentendo la produzione di parti in plastica precise e complesse in diversi settori.

Gli stampi a iniezione sono essenziali per la creazione di un'ampia gamma di prodotti, tra cui componenti automobilistici, elettronica di consumo e articoli per la casa. Offrono un'elevata precisione e ripetibilità, che li rende ideali per la produzione di massa. Il processo consente di utilizzare vari materiali, tra cui termoplastici e termoindurenti, per soddisfare le diverse esigenze applicative.

Sebbene questa sintesi evidenzi la versatilità degli stampi a iniezione, la comprensione delle specificità della progettazione dello stampo e della selezione dei materiali è fondamentale per ottimizzare l'efficienza della produzione. Approfondite l'argomento per scoprire le complessità dello stampaggio a iniezione e i vantaggi che può apportare ai vostri processi produttivi.

Gli stampi a iniezione sono comunemente utilizzati nella produzione automobilistica per la loro precisione.Vero

L'alta precisione degli stampi a iniezione garantisce che i componenti automobilistici soddisfino rigorosi standard di qualità e sicurezza, rendendoli essenziali nel settore.

Gli stampi a iniezione non sono utilizzati nella produzione di dispositivi medici.Falso

Gli stampi a iniezione sono ampiamente utilizzati nella produzione di dispositivi medici grazie alla loro capacità di creare componenti precisi e sterili in modo efficiente.

Qual è il significato di stampo a iniezione?

Lo stampaggio a iniezione è un processo che forma pezzi iniettando plastica fusa o altri materiali in una cavità di stampo personalizzata, consentendo una produzione precisa e in grandi volumi. È comunemente usato per creare pezzi per settori come quello automobilistico, elettronico e dei dispositivi medici. I vantaggi principali sono i bassi costi unitari, l'elevata ripetibilità e la capacità di produrre forme complesse con tolleranze ristrette.

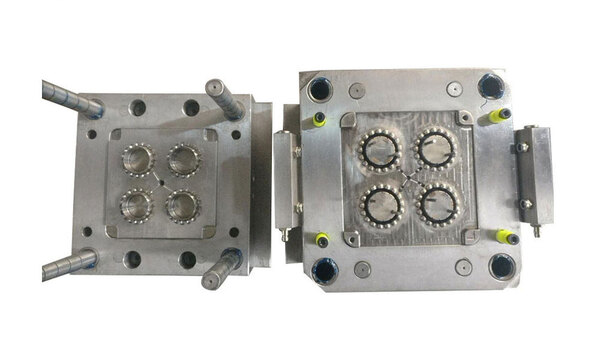

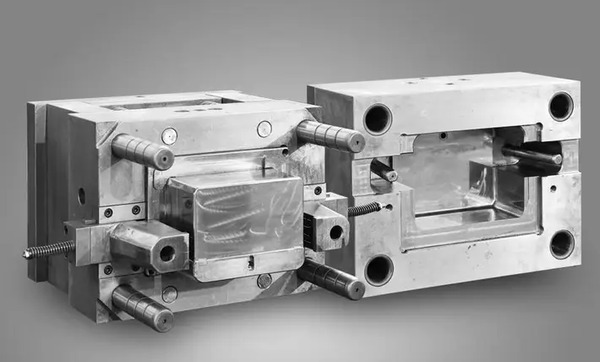

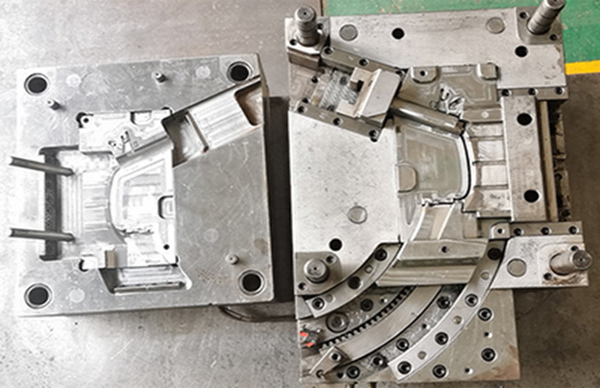

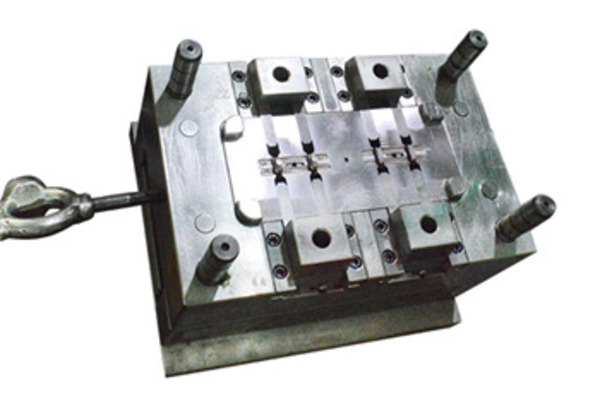

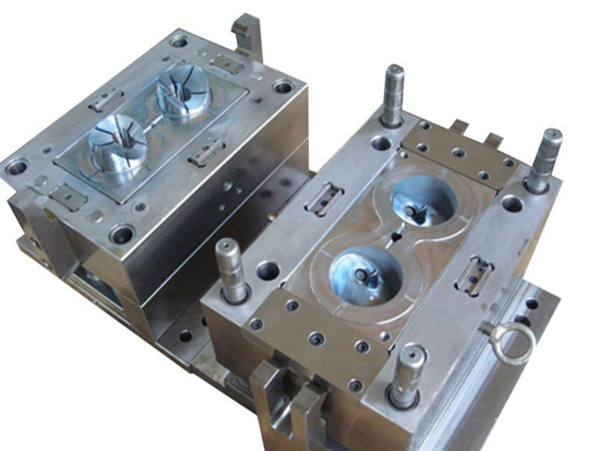

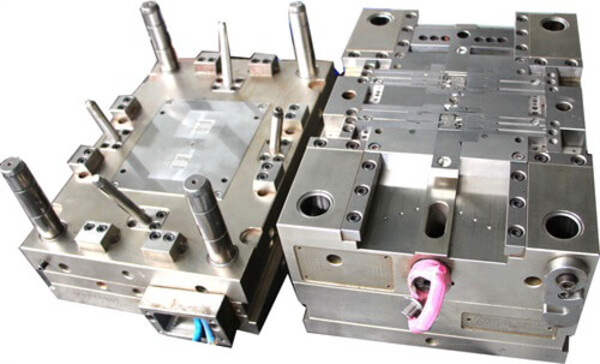

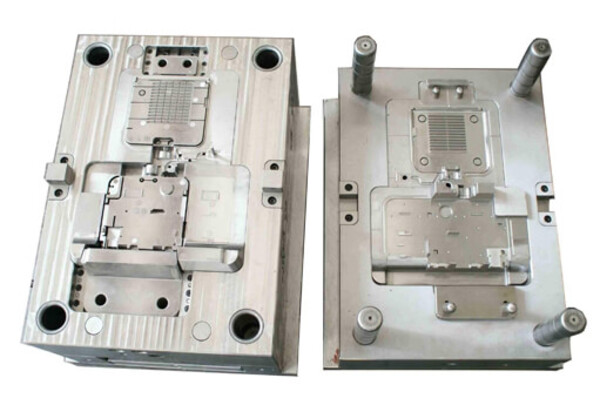

Lo stampo a iniezione è composto da due parti: lo stampo mobile e lo stampo fisso. Lo stampo mobile si trova sulla sagoma mobile della pressa a iniezione, mentre lo stampo fisso si trova sulla sagoma fissa della pressa a iniezione.

Quando si effettua lo stampaggio a iniezione, si chiudono lo stampo mobile e lo stampo fisso per creare il sistema di colata e la cavità. Quando si apre lo stampo, si separano lo stampo mobile e lo stampo fisso per estrarre il prodotto plastico.

Come funziona uno stampo a iniezione?

Lo stampaggio a iniezione funziona iniettando plastica fusa in una cavità dello stampo ad alta pressione, lasciandola raffreddare e solidificare nella forma desiderata. I vantaggi principali sono la rapidità di produzione, la precisione delle dimensioni dei pezzi e la capacità di creare geometrie complesse. È ampiamente utilizzato in settori come quello automobilistico, elettronico e dell'imballaggio.

L'idea di base dello stampaggio a iniezione è quella di prendere uno stampo di metallo (di solito acciaio) e trasformarlo nella forma del prodotto desiderato. Si prende la plastica, la si spara dall'ugello delle macchine per lo stampaggio a iniezione e la si spinge nello stampo ad alta pressione.

Poi la plastica si raffredda e si trasforma nel prodotto desiderato. Gli stampi a iniezione funzionano solo se la temperatura e la pressione sono adeguate.

Per assicurarsi che lo stampo a iniezione funzioni bene, è necessario tenere d'occhio anche la temperatura e pressione dello stampo1 durante il processo di iniezione. In questo modo è possibile assicurarsi che la plastica fluisca senza problemi e non bruci lo stampo.

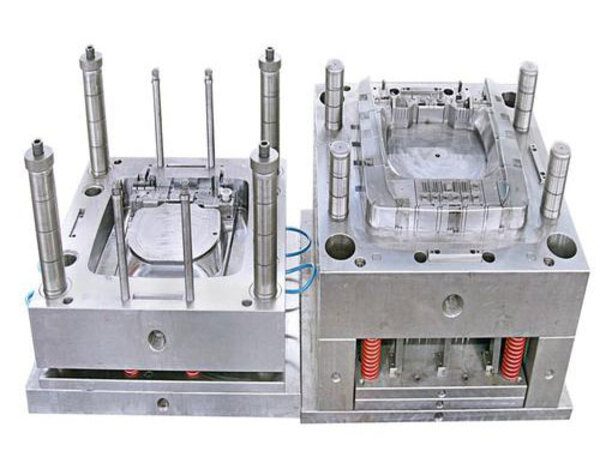

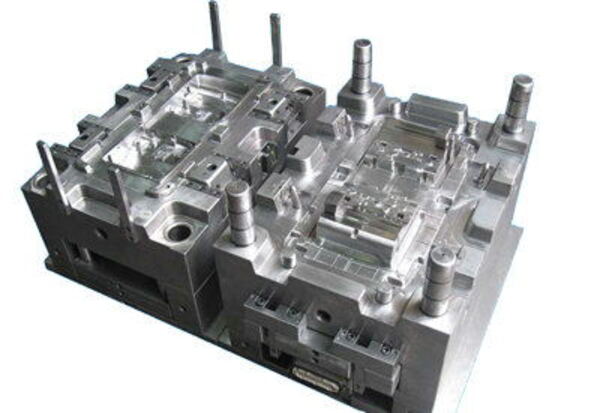

Quali sono i componenti degli stampi a iniezione?

Gli stampi a iniezione sono costituiti da diversi componenti chiave, tra cui la base dello stampo, la cavità, il nucleo e il sistema di raffreddamento. La base dello stampo fornisce il supporto strutturale, mentre la cavità e il nucleo danno forma al pezzo. I sistemi di raffreddamento sono fondamentali per mantenere le temperature ottimali durante il processo di iniezione. Gli stampi progettati correttamente migliorano l'efficienza e la consistenza del prodotto, rendendoli essenziali nei settori automobilistico, dei beni di consumo e medico.

Lo stampo a iniezione è composto da sette parti: parti di stampaggio, sistema di colata, meccanismo di guida, dispositivo di espulsione, meccanismo di separazione laterale e di estrazione dell'anima, sistema di raffreddamento e riscaldamento e sistema di scarico.

Parti di stampaggio

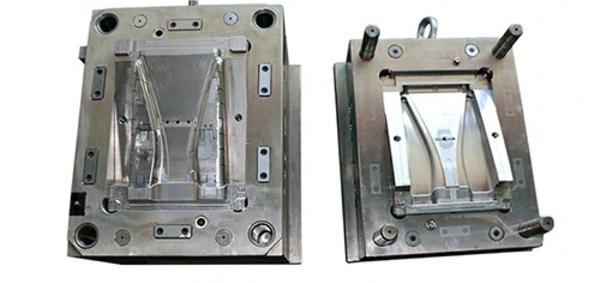

I componenti dello stampaggio a iniezione sono le parti che compongono la cavità dello stampo. Comprendono principalmente: punzone, matrice, anima, asta di stampaggio, anello di stampaggio e inserti.

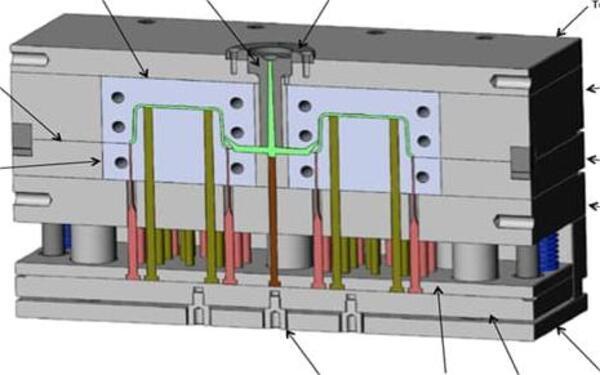

Sistema di colata

Il sistema di colata dello stampo a iniezione è il canale di flusso della plastica nello stampo, dall'ugello della pressa a iniezione alla cavità. Il sistema di colata ordinario è costituito dal canale principale, dal canale secondario, dalla porta, dal foro per il materiale freddo, ecc.

Meccanismo di guida

Il meccanismo di guida dello stampo a iniezione ha tre funzioni principali: posizionamento, guida e pressione laterale del cuscinetto. Garantisce il bloccaggio preciso degli stampi dinamici e fissi. Il meccanismo di guida per il bloccaggio dello stampo è costituito da perni di guida, manicotti di guida o fori di guida (aperti direttamente sulla sagoma), coni di posizionamento, ecc.

Dispositivo di espulsione

Il dispositivo di espulsione dello stampo a iniezione2 è utilizzato principalmente per espellere il pezzo dallo stampo. È composto da un'asta di espulsione o manicotto di espulsione o piastra di spinta, una piastra di espulsione, una piastra di fissaggio dell'espulsore, un'asta di ripristino e un'asta di trazione.

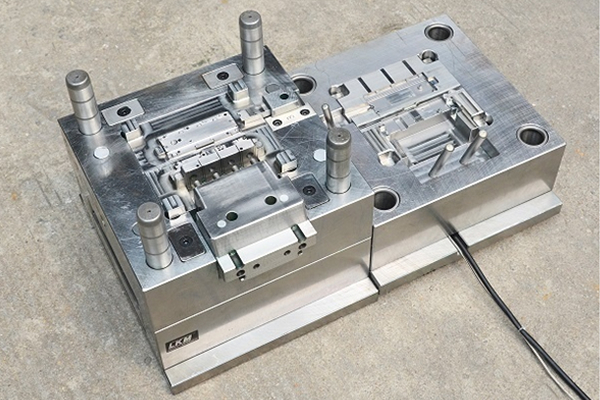

Meccanismo di separazione laterale e di trazione del nucleo

Il meccanismo di separazione laterale e di estrazione dell'anima dello stampo a iniezione viene utilizzato per disinnestare il punzone laterale o estrarre l'anima laterale. Di solito comprende parti come perni di guida inclinati, perni piegati, scanalature di guida inclinate, blocchi a cuneo, blocchi di scorrimento inclinati, scanalature inclinate, cremagliere e così via.

Sistema di raffreddamento e riscaldamento

Il sistema di raffreddamento e riscaldamento dello stampo a iniezione serve a controllare la temperatura del processo di stampaggio. È costituito da un sistema di raffreddamento (fori per l'acqua di raffreddamento, serbatoi per l'acqua di raffreddamento, tubi di rame) o da un sistema di riscaldamento.

Sistema di scarico

Il sistema di scarico dello stampo a iniezione viene utilizzato per scaricare il gas nella cavità. È composto principalmente da scanalature di scarico, distanze di montaggio, ecc.

Quali sono i tipi di stampi a iniezione?

I principali tipi di stampi a iniezione comprendono stampi a canale freddo, stampi a canale caldo e stampi a più cavità. Gli stampi a canale freddo sono economici ma possono sprecare materiale, mentre gli stampi a canale caldo riducono gli scarti e migliorano i tempi di ciclo. Gli stampi a più cavità consentono di produrre più pezzi in un unico ciclo, aumentando l'efficienza. La scelta del tipo di stampo giusto può incidere significativamente sui costi di produzione e sulla qualità dei pezzi.

Ci sono diversi tipi di stampi a iniezione3 in base a diverse proprietà. È importante scegliere il tipo di stampo a iniezione adatto al progetto. Lo stampo influisce sulla velocità di produzione, sul costo complessivo e sulla qualità del prodotto finale.

I diversi tipi di muffe sono classificati in quattro categorie principali:

In base al sistema di alimentazione

La prima categoria è la classificazione basata sul sistema di alimentazione o di scorrimento. Il sistema di alimentazione è costituito da una serie di canali, tra cui porte, materozze e canali di scorrimento. I canali dirigono la plastica fusa dall'ugello alla parte desiderata della cavità. I tipi di stampi a iniezione che rientrano in questa categoria sono:

Stampi a iniezione a canale caldo

I sistemi a canale caldo utilizzano canali riscaldati internamente o esternamente da bobine o barre. Questo tipo di sistema di alimentazione è racchiuso in una piastra fissa del collettore. Le guide rimangono permanentemente nella piastra, quindi non vengono espulse con il pezzo.

In questo modo, i pezzi escono puliti, senza ulteriori residui di plastica. Ciò significa meno scarti da gestire e nessun passaggio aggiuntivo per rimuovere o riciclare i canali. Inoltre, di solito non è necessario smerigliare o fare altro sui pezzi dopo che sono usciti dallo stampo a canale caldo.

Ciò significa che è possibile produrre pezzi più velocemente. E quando si usa uno stampo a canale caldo con molte cavità, si possono realizzare pezzi complicati e delicati.

Tuttavia, l'utilizzo di un sistema a canale caldo presenta anche alcuni svantaggi. Il sistema è solitamente costoso da installare e riscaldare. Anche la manutenzione è costosa e richiede competenze specifiche per la supervisione del processo di stampaggio.

Poiché le guide sono nascoste, può essere difficile assicurarsi che siano pulite e prive di residui di plastica provenienti da processi di produzione precedenti. Questo è spesso un problema importante quando si tratta di cambi di colore. Infine, i canali caldi riscaldati internamente possono presentare problemi di incollaggio, soprattutto quando si tratta di materiali sensibili al calore.

Stampi a iniezione a canale freddo

I sistemi a canale freddo utilizzano canali non riscaldati per convogliare la plastica fusa nella cavità dello stampo a iniezione. A differenza degli stampi a iniezione a canale caldo, gli stampi a canale freddo sono esposti perché l'operatore li taglia nello stampo.

È necessario creare un nuovo sistema di guide per ogni ciclo di stampaggio. A seconda del tipo di piastra utilizzata, al momento dello sformaggio è possibile collegare o separare la parte stampata e il sistema di guide.

Questi tipi di stampi sono più facili da pulire e da mantenere. Consentono inoltre di cambiare materiale e colore in modo più rapido e semplice. Inoltre, è possibile sostituire facilmente gli stampi con le iterazioni, grazie alla rapida modifica delle posizioni di cancelli e guide.

Mentre gli stampi a canale caldo riscaldati internamente hanno difficoltà a gestire alcuni materiali, i canali a freddo possono gestire un'ampia gamma di materiali. La maggior parte dei produttori butta via i canali di colata.

Alcuni produttori trovano il modo di riaffilare e rilavorare le piste per riutilizzarle, ma questo aggiunge tempo al processo di produzione. Inoltre, la riaffilatura delle guide di scorrimento ne modifica le proprietà fisiche e ciò può influire sul prodotto finale. Potrebbe non essere uguale al progetto originale.

Stampi per guide isolate

Questi strumenti assomigliano agli stampi tradizionali a canale freddo. Tuttavia, utilizzano riscaldatori a cartuccia o altre forme di riscaldamento per formare uno strato circostante di plastica fusa. Pertanto, formano un battente isolante per creare un effetto simile a quello dei sistemi a canale caldo.

I produttori scelgono spesso questo metodo perché non richiede un regolatore di temperatura, il che lo rende più economico dei canali caldi. Inoltre, è facile e veloce cambiare materiali e colori. Ma gli stampi a canale isolato non funzionano con tutti i materiali. Di solito non funzionano per le plastiche resistenti di grado ingegneristico.

In base al numero di cavità

Questa categoria comprende tre tipi di stampi a iniezione in base al numero di pezzi che possono essere prodotti per ciclo di stampaggio. Sono i seguenti:

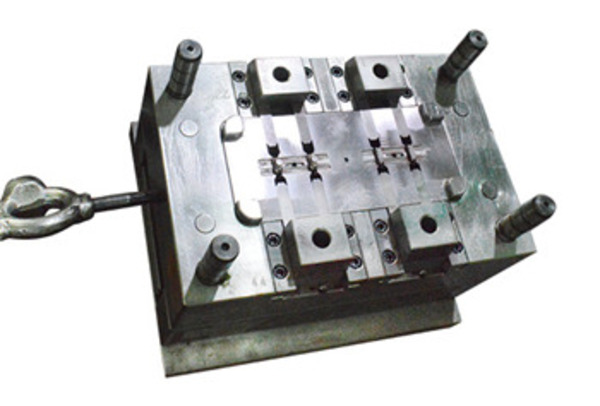

Stampi a iniezione a cavità singola

Gli stampi a cavità singola producono un pezzo per unità di iniezione. Possono essere più lenti da produrre, ma costano meno di altre opzioni. Essendo relativamente economici, sono spesso più accessibili per la produzione di piccoli lotti.

Gli stampi a cavità singola consentono inoltre di controllare meglio il processo di stampaggio. I produttori spesso utilizzano più stampi a cavità singola per assicurarsi che il processo continui a funzionare, anche se uno stampo si guasta.

Stampi a iniezione a più cavità

Uno stampo a più cavità è progettato per produrre più pezzi identici in un unico ciclo di iniezione. Il costo iniziale di uno stampo a iniezione è solitamente superiore a quello di uno stampo a cavità singola.

Tuttavia, questo tipo di stampo a iniezione è più adatto alla produzione di grandi volumi. Infatti, ogni stampo può produrre più componenti contemporaneamente. Pertanto, la produzione è più rapida e il costo per pezzo è inferiore.

Stampi a iniezione per famiglie

Gli stampi familiari, come gli stampi multicavità, hanno più cavità. Ma sono più adatti a produrre più pezzi in un unico ciclo. Ad esempio, è possibile utilizzare uno muffa in famiglia4 per realizzare un'iterazione del componente destro e uno del componente sinistro. Ma uno stampo semplice a più cavità può realizzare solo un'iterazione in un ciclo.

Sebbene gli stampi di famiglia possano essere costosi, spesso possono farvi risparmiare nel lungo periodo. Uno stampo familiare, infatti, può essere utilizzato per produrre una varietà di pezzi. Inoltre, consente di risparmiare tempo e costi operativi.

Tuttavia, è bene tenere presente che questi tipi di stampi sono adatti solo per parti realizzate con lo stesso materiale e colore. Se avete bisogno di pezzi realizzati con materiali e colori diversi, avrete bisogno di stampi separati.Naturalmente, esistono anche stampi per dispositivi medici.

Basato su piastre

Un'altra categoria importante per classificare i tipi di stampo nello stampaggio a iniezione è il numero di piastre. Come ho già detto in questo articolo, queste piastre costituiscono l'intera cavità dello stampo per garantire la produzione di un numero sufficiente di pezzi. I tipi di stampi a iniezione che rientrano in questa categoria sono:

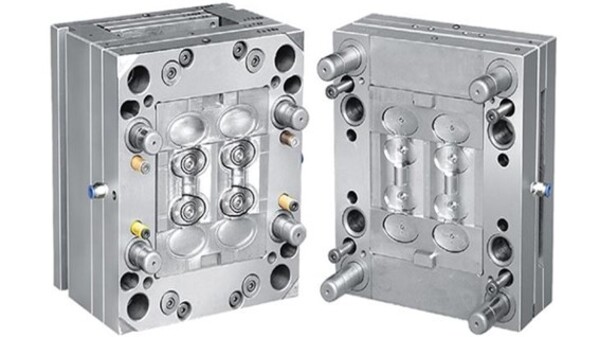

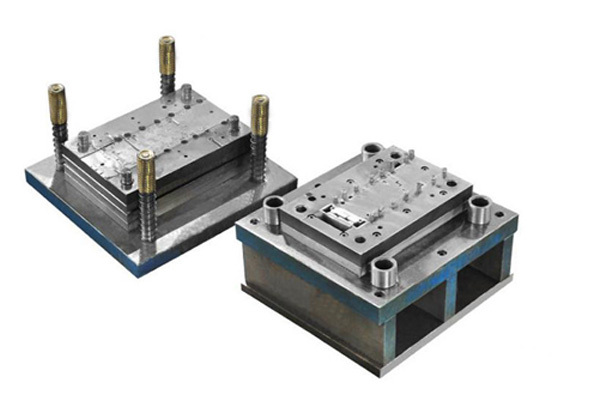

Stampo a iniezione a due piastre

È il tipo di stampo più comune in questa categoria, grazie al suo basso costo. Gli stampi a iniezione a due piastre hanno un

linea di separazione5dove si incontrano la piastra d'anima e la piastra della cavità.

In questo tipo di stampo a iniezione, anche le porte, le guide e le linee di divisione devono essere allineate. È compatibile con qualsiasi sistema di guide, ma è meglio utilizzato in combinazione con stampi a cavità singola.

Stampo a iniezione a tre piastre

Lo stampo è dotato di una piastra aggiuntiva (stripper plate) che gli conferisce due linee di separazione. Si inserisce tra le piastre della cavità e dell'anima e separa automaticamente il sistema di guide dal pezzo stampato. In questo modo la produzione è più veloce perché non è necessario separare o riciclare il sistema di guide a mano.

Tuttavia, la piastra in più aumenta il costo complessivo dell'attrezzatura, perché i tagli devono essere precisi per adattarsi alle altre due piastre. Si noti che gli stampi a tre piastre sono utilizzati solo per i sistemi a canale freddo per separare i canali. I sistemi di stampaggio a iniezione di termoplastici non richiedono questo tipo di stampo.

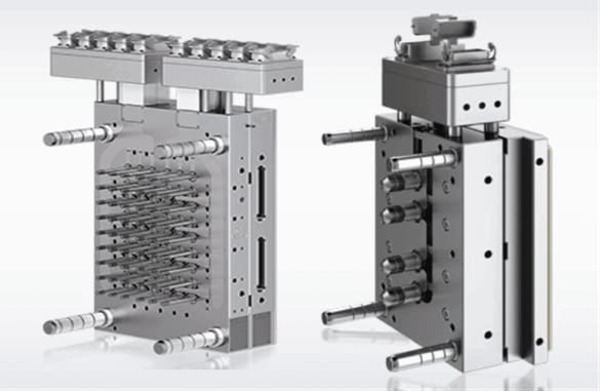

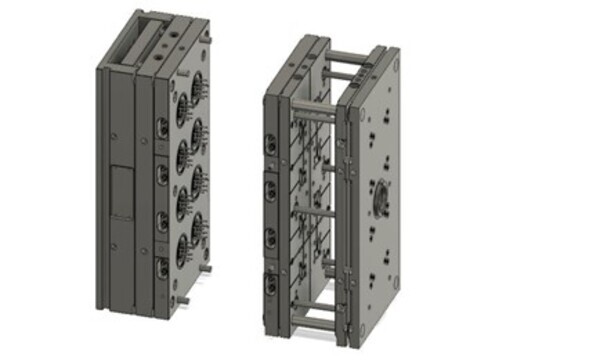

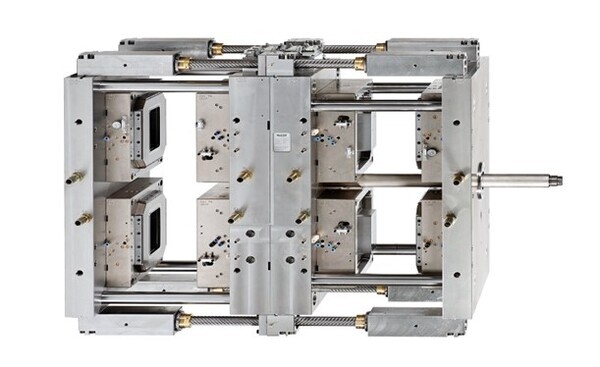

Stampi a iniezione a pila

Gli stampi a pila hanno più piastre parallele. Possono avere due, tre o quattro piastre per rendere il processo più efficiente. Gli stampi a pila utilizzano meno tonnellaggio di serraggio per ciclo.

Costano di più in anticipo perché richiedono più tempo per essere costruiti. Tuttavia, il minore tonnellaggio di chiusura richiesto consente di risparmiare sul lungo periodo. Gli stampi possono anche essere progettati per contenere contemporaneamente l'iniezione di materiale fuso.

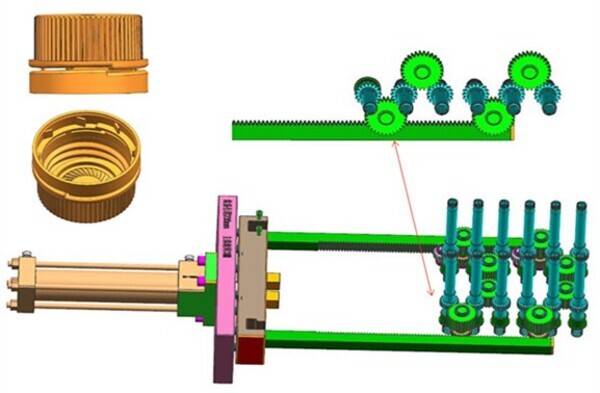

Stampi a iniezione basati sull'oscillazione

Sono gli stampi migliori per la realizzazione di fori filettati all'interno di parti in plastica. Sono stampi automatizzati con un sistema di azionamento che consiste in quanto segue:

Cremagliera e pignone, motore elettrico, motore idraulico

Questo stampo unico nel suo genere produce pezzi filettati come tappi di bottiglia, dadi e bulloni, parti di automobili, bottiglie di shampoo e confezioni di cosmetici facendo girare il sistema di azionamento. Questi pezzi sono solitamente difficili da estrarre con un angolo di sformo a vite.

Pertanto, svitando lo stampo a iniezione è possibile smontarlo senza rovinare le filettature. Lo stampaggio a iniezione sottoquadro è importante anche in questo caso perché consente di ottenere pezzi complessi danneggiati. Il processo è veloce e consente di produrre molti pezzi in poco tempo.

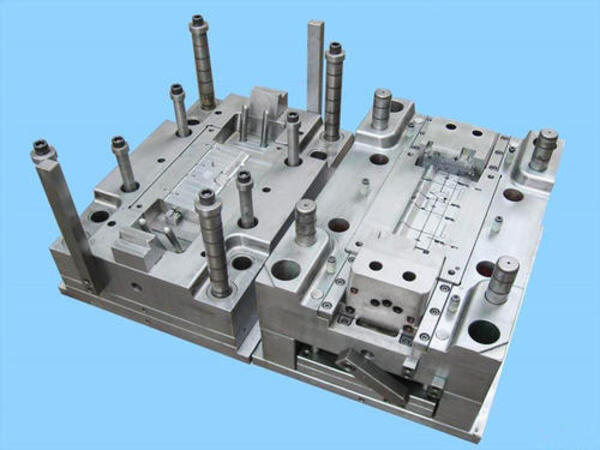

Quali sono le caratteristiche degli stampi a iniezione?

Gli stampi a iniezione si caratterizzano per il materiale, la complessità del design e la durata. In genere sono realizzati in acciaio o alluminio e possono essere a una o più cavità. Le caratteristiche principali includono la capacità di produrre forme intricate, un'eccellente finitura superficiale e una precisione dimensionale costante, che li rendono ideali per la produzione di massa.

Nucleo e cavità presentano profili tridimensionali

I pezzi in plastica sono difficili da lavorare a causa delle loro forme esterne e interne. Queste complesse superfici tridimensionali sono realizzate dalla cavità e dall'anima. La superficie interna dello stampo a foro cieco nella cavità è particolarmente difficile da lavorare.

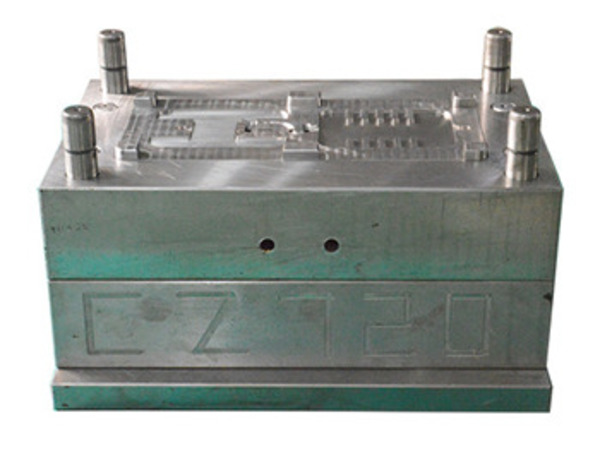

Elevata precisione della superficie e lunga durata

Per realizzare stampi a iniezione di alta precisione, è necessario migliorare l'accuratezza della lavorazione e l'intercambiabilità delle parti dello stampo. La maggior parte di essi utilizza strutture a intarsio o full-split.

È necessario assicurarsi che lo stampaggio sia uniforme ovunque e scegliere il punto di espulsione migliore. Il dispositivo di espulsione è importante perché influisce sulla precisione dimensionale e sulla deformazione del prodotto. Per migliorare l'efficienza e ridurre i costi, è necessario che gli stampi a iniezione abbiano una lunga durata.

Attualmente, gli stampi a iniezione durano in genere più di un milione di volte. Per realizzare stampi a iniezione di precisione, è necessario rendere più spessa la sagoma, aggiungere colonne di supporto o elementi di posizionamento conici e utilizzare telai ad alta rigidità per evitare che lo stampo si deformi quando viene pressato.

Tempi di produzione stretti e flusso di processo lungo

Quando si tratta di pezzi stampati a iniezione, la maggior parte di essi forma prodotti completi con altri pezzi, e in molti casi sono completati su altri pezzi, quindi sono ansiosi di aspettare l'elenco corrispondente dei pezzi stampati a iniezione.

A causa delle diverse caratteristiche dei materiali resinosi, l'accuratezza della forma o delle dimensioni del prodotto deve essere elevata, per cui è necessario condurre prove e correzioni ripetute dopo la fabbricazione dello stampo, per cui i tempi di sviluppo e consegna sono molto stretti.

Progettazione e produzione in luoghi diversi

La realizzazione di stampi non è l'obiettivo finale. Il progetto finale del prodotto viene elaborato dall'utente. Nella maggior parte dei casi, gli stampisti progettano e realizzano gli stampi in base ai requisiti dell'utente, quindi la progettazione del prodotto, la progettazione e la realizzazione dello stampo e la produzione del prodotto avvengono in luoghi diversi.

Combinazione dinamica e divisione professionale del lavoro

La produzione di stampi è un processo complicato. Le attrezzature utilizzate sono molteplici, dalle macchine normali alle macchine CNC. Ci sono molte parti standard che entrano nella realizzazione di uno stampo, dalla base dello stampo all'estrattore. Nessuna azienda è in grado di produrre tutti questi componenti.

Conclusione

Lo stampaggio a iniezione di plastica è una grande tecnologia di produzione che può essere utilizzata per molte cose diverse. Ma lo stampo che si sceglie è in grado di rendere il processo di produzione più o meno efficace.

In questo articolo parleremo dei diversi tipi di stampi a iniezione in base alle caratteristiche dello stampo, tra cui il sistema di alimentazione6Le metà dello stampo, il numero di cavità e la base dello stampo. Questo vi aiuterà a prendere la decisione migliore quando sarete pronti a realizzare il vostro progetto.

La progettazione di uno stampo a iniezione è un compito ad alta intensità tecnologica e di competenze che richiede una gestione esperta e il controllo del processo. È quindi importante collaborare con un partner affidabile in grado di fornire servizi di stampaggio a iniezione di qualità.

Contattate oggi stesso Zetar Mold per produrre in modo affidabile e conveniente parti in plastica di alta qualità. Il nostro professionista stampaggio a iniezione I servizi offerti includono la costruzione di stampi, l'analisi della loro progettazione e la produzione di parti in plastica.

Possiamo aiutarvi a creare stampi a iniezione di alta qualità per produrre parti stampate in plastica durevoli e affidabili. Il nostro team di ingegneri ha le competenze e l'esperienza necessarie per fornire le migliori soluzioni di base per lo stampaggio a iniezione.

-

Informazioni sulla risoluzione dei problemi a caldo Controllo della temperatura dello stampo: il controllo della temperatura dello stampo è solo uno dei tanti elementi di processo che possono influire sulla qualità di un pezzo stampato a iniezione. ↩

-

Informazioni sui perni di espulsione e sul loro utilizzo nel processo di stampaggio a iniezione: Un perno di espulsione è un sistema di espulsione che spinge il pezzo stampato fuori dalla cavità dello stampo dopo l'iniezione. ↩

-

Conoscere i tipi di stampi a iniezione: Esame delle varie categorie e caratteristiche: Lo stampaggio a iniezione è un processo integrale per la creazione di parti in plastica per diverse applicazioni. ↩

-

Informazioni sullo stampo familiare: uno stampo in cui più di una cavità è tagliata nello stampo per consentire la formazione di più parti dello stesso materiale in un unico ciclo. ↩

-

Learn about Linea di separazione : La linea di separazione, nella colata industriale di stampi, è la linea di confine tra le due metà dello stampo (note come "nucleo" e "cavità"). ↩

-

Informazioni sul sistema di alimentazione nello stampo a iniezione: il sistema di alimentazione (sistema di alimentazione) dirige la plastica fusa dall'ugello della macchina a iniezione alla cavità dello stampo. ↩