I sistemi a canale freddo svolgono un ruolo fondamentale nello stampaggio a iniezione, offrendo una soluzione economica per produrre pezzi di alta qualità con scarti minimi.

I sistemi a canale freddo funzionano permettendo alla plastica di raffreddarsi nei canali del canale, che possono essere rimossi dal pezzo finito, rendendoli ideali per la produzione di bassi volumi. Sono comunemente utilizzati in applicazioni in cui il peso e la precisione del pezzo sono fondamentali. I vantaggi principali includono costi iniziali ridotti e una manutenzione più semplice rispetto ai canali a caldo.

Questa panoramica sottolinea i vantaggi dei sistemi a canale freddo, ma una comprensione più approfondita della loro progettazione e dei principi operativi è fondamentale per ottimizzare i processi di stampaggio a iniezione. Continuate a leggere per scoprire come integrare efficacemente i sistemi a canale freddo nel vostro flusso di produzione.

I sistemi a canale freddo sono ideali per la produzione di grandi volumi.Falso

I canali a freddo sono più adatti per la produzione di volumi medio-bassi, in quanto possono comportare maggiori scarti e tempi di ciclo più lunghi rispetto ai canali a caldo in scenari di volumi elevati.

I sistemi a canale freddo sono più facili da mantenere rispetto a quelli a canale caldo.Vero

I sistemi a canale freddo hanno un numero inferiore di componenti e sono generalmente più semplici nella progettazione, rendendo la manutenzione e le riparazioni meno complesse e più convenienti.

Che cos'è il sistema a canale freddo nello stampaggio a iniezione?

I canali freddi creano un canale per la plastica fusa che si raffredda prima di raggiungere la cavità dello stampo, consentendo un riempimento efficiente e uno spreco minimo di materiale. Sono ideali per le piccole e medie produzioni e sono comunemente utilizzati nei prodotti di consumo e negli imballaggi. I vantaggi principali sono i minori costi di installazione e la manutenzione più semplice.

Definizione di sistemi a canale freddo

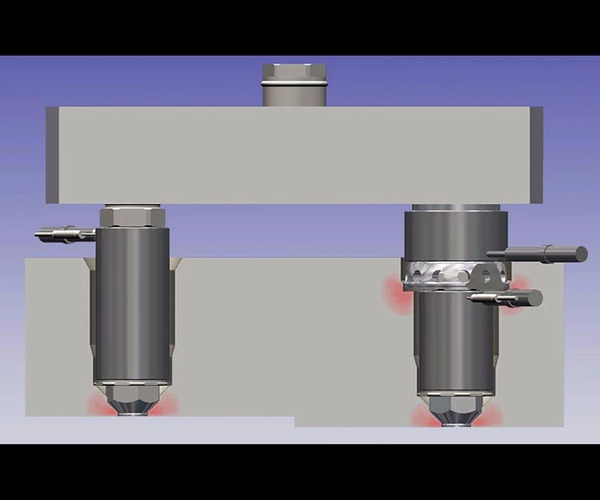

In contrasto con corridore a caldo1I canali freddi rimangono a temperatura ambiente e hanno il compito di trasportare la plastica liquida dall'ugello della macchina (dove viene riscaldata fino al punto di fusione) alla cavità dello stampo, dove il materiale si raffredda nuovamente per poter essere espulso come prodotto finito al termine del ciclo.

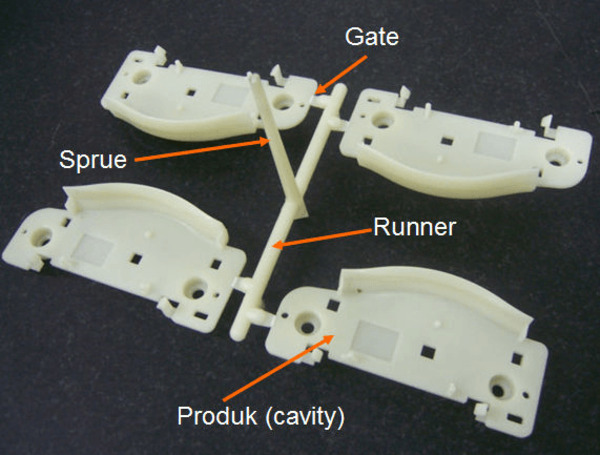

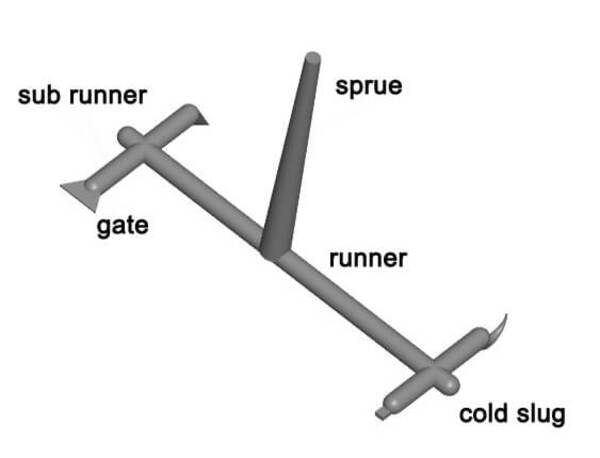

Componenti di un sistema a canale freddo

Un tipico sistema a canale freddo è composto dalle seguenti parti:

Ugello: Collega la macchina di stampaggio a iniezione allo stampo, guidando la plastica fusa nello stampo.

Corridore principale: Situato al centro dello stampo, collega l'ugello ai canali secondari.

Sub-runner: Distribuire la plastica fusa in ogni cavità dello stampo.

Cancello: Collega i canali secondari alle cavità dello stampo, controllando la quantità di plastica che fluisce nelle cavità.

Principio di funzionamento dei sistemi a canale freddo

Il processo di funzionamento di un sistema a canale freddo può essere suddiviso in diverse fasi:

Fusione della plastica: I pellet di plastica vengono riscaldati e fusi nel cilindro della pressa a iniezione.

Iniezione di plastica: La plastica fusa viene iniettata nel canale principale attraverso l'ugello.

Distribuzione della plastica: La plastica fusa viene distribuita a ciascuna cavità dello stampo attraverso i canali secondari.

Stampaggio della plastica: La plastica fusa entra nelle cavità dello stampo attraverso le porte, raffreddandosi e solidificandosi in pezzi stampati.

Espulsione: Lo stampo si apre e le parti stampate raffreddate vengono espulse.

Quali sono i vantaggi e gli svantaggi del sistema Cold Runner?

I sistemi a canale freddo sono economici e di semplice manutenzione e sono ideali per produzioni medio-basse. Consentono un migliore controllo del materiale, ma possono comportare un aumento degli scarti a causa della plastica solidificata. I vantaggi principali includono costi iniziali più bassi e facilità di progettazione, mentre gli svantaggi riguardano tempi di ciclo più lunghi e potenziali incongruenze qualitative nei pezzi.

Vantaggi

Costo ridotto: Sistemi a canale freddo2hanno prezzi di progettazione e produzione degli stampi più bassi rispetto alle loro controparti a canale caldo. Perché non è necessario aggiungere elementi di riscaldamento o sistemi di controllo della temperatura, il che li rende una scelta economica quando i budget sono limitati o si lavora su progetti con tirature ridotte o sensibili al prezzo.

Design semplice: La struttura dei sistemi a canale freddo è relativamente semplice e facilita il processo di progettazione e di debug. I progettisti di stampi possono completare i progetti più velocemente e ridurre i tempi di debugging durante la produzione.

Ampio campo di applicazione: Gli stampi a canale freddo possono essere utilizzati con diversi tipi di plastica, sia termoindurenti (che non possono essere rifusi una volta induriti) che termoplastici (che possono essere riscaldati e rimodellati più volte). I sistemi a canale freddo sono strumenti versatili per la produzione di un'ampia gamma di componenti stampati, soprattutto di piccole e medie dimensioni.

Svantaggi

Materiale di scarto: La plastica solidificata viene lasciata nei canali di scorrimento quando il corridore è freddo stampaggio a iniezione per ogni ciclo di iniezione. Ciò significa che ci sono scarti di materiale, che devono essere trattati (lavorati o riciclati) con costi aggiuntivi prima che i prodotti possano essere completati.

Minore efficienza produttiva: Poiché i canali freddi richiedono più tempo per il raffreddamento, possono rallentare i tempi di ciclo complessivi. Rispetto ai sistemi a canale caldo, i sistemi a canale freddo presentano uno svantaggio nei cicli di produzione.

Segni evidenti del cancello: Nei sistemi a canale freddo, i segni di cancello sono più evidenti e possono influire sulla qualità estetica dei pezzi stampati. Per i prodotti con elevati requisiti estetici, i sistemi a canale freddo potrebbero non essere la scelta migliore.

Quali sono i settori di applicazione dei sistemi a canale freddo?

I sistemi a canale freddo sono essenziali per la produzione di pezzi in settori come quello automobilistico, dei prodotti di consumo e dell'imballaggio. Utilizzano un canale di colata solidificato che riduce al minimo gli scarti di materiale ed è più semplice da mantenere. Tra i vantaggi principali vi sono i costi inferiori delle attrezzature e la riduzione dei tempi di ciclo per le piccole produzioni.

Produzione automobilistica

I sistemi di stampaggio a canale freddo sono comunemente utilizzati nell'industria automobilistica per la produzione di elementi come fari, cruscotti e parti interne. Questi sistemi soddisfano le complesse esigenze strutturali di resistenza dei componenti automobilistici, offrendo al contempo un buon rapporto qualità-prezzo.

Elettronica ed elettrodomestici

Nel settore dell'elettronica e degli elettrodomestici, i sistemi a canale freddo si distinguono per la produzione di tutti i tipi di alloggiamenti e connettori: custodie per telefoni, alloggiamenti per computer, spine. Questi prodotti richiedono un'elevata qualità estetica e precisione, che i sistemi a canale freddo sono in grado di fornire.

Dispositivi medici

I dispositivi medici richiedono un'elevata purezza e precisione dei materiali. I sistemi a canale freddo offrono vantaggi nella produzione di articoli come siringhe, set per infusione e provette. Garantiscono un'elevata precisione e pulizia dei prodotti.

Beni di consumo

I sistemi a canale freddo si trovano comunemente nella produzione di prodotti che i consumatori acquistano, come giocattoli, utensili e articoli per la casa. La produzione di un gran numero di questi prodotti è il vero punto di forza dei sistemi a canale freddo. Utilizzandoli, i produttori possono contenere i costi di produzione e produrre rapidamente molti articoli.

Come progettare e ottimizzare il sistema di canali freddi?

I canali freddi sono fondamentali per garantire una distribuzione uniforme della temperatura e ridurre gli sprechi di materiale durante lo stampaggio a iniezione. In genere si tratta di un canale attraverso il quale la plastica fusa scorre prima di entrare nelle cavità dello stampo. I vantaggi principali includono una manutenzione semplificata, costi iniziali inferiori e la possibilità di produrre una gamma più ampia di dimensioni e forme dei pezzi.

Forma e sezione del corridore

Le prestazioni di un sistema di canali freddi sono direttamente influenzate dalla forma e dalla sezione trasversale dei canali. Questi possono essere circolari, rettangolari o trapezoidali. Sebbene i canali circolari consentano un flusso più agevole e un migliore raffreddamento, sono anche più difficili da realizzare. Le guide rettangolari e trapezoidali, invece, sono più facili da produrre ma possono offrire schemi di flusso meno efficienti, il che a volte comporta un aumento della resistenza.

Corridori circolari: Queste guide sono ideali per la produzione di pezzi stampati di alta precisione e qualità, perché non creano molta resistenza e non lasciano fuoriuscire il calore. Tuttavia, costano molto e sono difficili da produrre, in genere vengono utilizzate in scenari di produzione ad alta richiesta.

Runner rettangolari: Sebbene siano facili ed economici da produrre e fabbricare, questi canali perdono calore più facilmente e offrono una maggiore resistenza al flusso. Sono ideali per la maggior parte della produzione di pezzi stampati in generale, soprattutto quando la precisione della lavorazione delle piste non è critica.

Corridori trapezoidali: Questi canali offrono un equilibrio tra canali circolari e rettangolari, garantendo buone prestazioni di flusso e producibilità, che li rendono una scelta adatta per la produzione di pezzi stampati con requisiti medi.

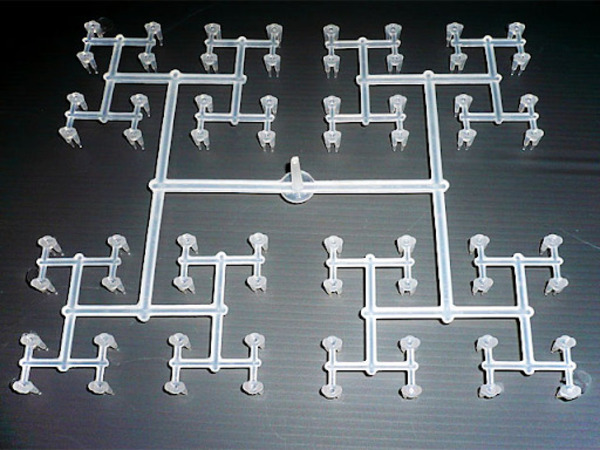

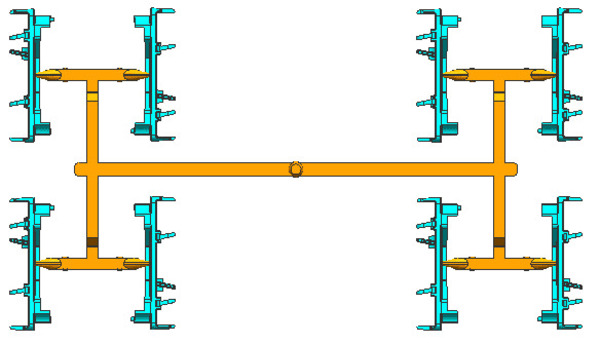

Runner Balance Design

La progettazione di canali equilibrati è fondamentale per garantire un riempimento uniforme di ogni cavità dello stampo. Le guide di scorrimento non bilanciate possono causare tempi di riempimento incoerenti, compromettendo la qualità dei pezzi stampati.

Layout del corridore bilanciato: Disponendo in modo ragionevole le lunghezze e le aree della sezione trasversale dei canali, il percorso del flusso di plastica di ogni stampo può essere identico, garantendo un riempimento uniforme. Questo metodo è adatto per stampi a più cavità3.

Layout del corridore sbilanciato: A volte non è possibile ottenere un sistema di guide completamente bilanciato a causa della posizione e della forma delle cavità. Tuttavia, potrebbe essere possibile ottenere un bilanciamento più simile modificando l'area della sezione trasversale o la forma, o entrambe. Per verificare se il sistema funziona correttamente, è necessario simulare ciò che accade quando lo stampo si riempie (e forse anche fare qualche esperimento).

Selezione del tipo di gate

La scelta del tipo di porta influisce direttamente sulla qualità dello stampaggio e sull'aspetto dei pezzi stampati. I tipi di cancelli più comuni sono i cancelli a punta, i cancelli a ventaglio e i cancelli a tunnel.

Cancello a punta di spillo: Questo tipo di porta è più adatto per parti stampate piccole e complesse. Crea minuscoli segni di chiusura che non si notano quasi per cui l'aspetto è minimamente compromesso; tuttavia, la resistenza al flusso è maggiore rispetto ad altri tipi e può verificarsi un intasamento occasionale.

Fan Gate: Questo tipo di cancello è ottimo per realizzare grandi dimensioni, parti a parete sottile4. Ha una sezione trasversale che si allarga gradualmente, in modo che la plastica fusa fluisca meglio e riempia lo stampo in modo più efficace. Tuttavia, a causa del suo funzionamento, il cancello lascia segni più evidenti sulla superficie, che potrebbero non avere un bell'aspetto.

Cancello del tunnel: Chiamato anche cancello sottosuperficiale, trova utilità nelle linee di produzione automatizzate. Ha il vantaggio del taglio automatico del cancello e di un'elevata efficienza produttiva, ma è più complesso e costoso da progettare e lavorare.

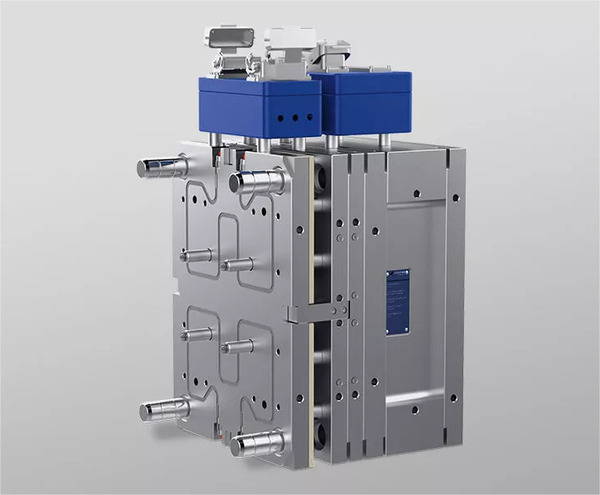

Ottimizzazione del sistema di raffreddamento

Il miglioramento dell'efficienza produttiva e della qualità dei pezzi dipende in larga misura dalla progettazione e dall'ottimizzazione del sistema di raffreddamento. Assicurandosi che il sistema di raffreddamento sia ben progettato, è possibile ridurre notevolmente i costi di produzione. tempo di raffreddamento5; diminuire il ritiro o la deformazione dei pezzi.

Layout del canale d'acqua: Per favorire un trasferimento efficiente del calore, si raccomanda di posizionare i canali dell'acqua di raffreddamento in prossimità di guide e cavità. Per un raffreddamento uniforme e per evitare surriscaldamenti localizzati, la disposizione deve essere regolare e razionale.

Sistema di controllo della temperatura: I sistemi avanzati di controllo della temperatura sono progettati per regolare con precisione sia il flusso che la temperatura dell'acqua di raffreddamento, garantendo così che il raffreddamento avvenga sempre come previsto. L'uso di termoregolatori intelligenti e di sensori consente non solo di monitorare la temperatura dello stampo in tempo reale, ma anche di apportare tempestivamente le regolazioni necessarie ai parametri di raffreddamento.

Ottimizzazione del tempo di raffreddamento: Il tempo di raffreddamento deve essere ottimizzato in base alle qualità del materiale plastico e alle dimensioni del pezzo. Se il raffreddamento è troppo lungo, si riduce l'efficienza produttiva complessiva. Se invece il tempo di raffreddamento non è sufficiente, è possibile che si verifichino deformazioni o ritiri non uniformi. Sono necessari esperimenti e simulazioni per decidere quale sia il tempo di raffreddamento ottimale.

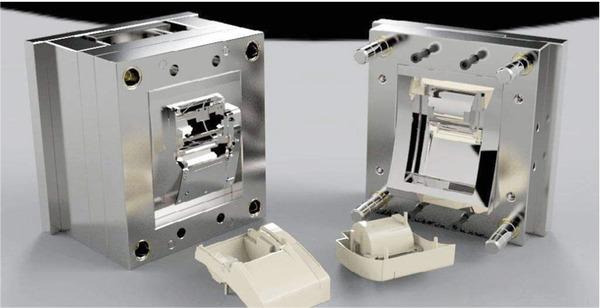

Manutenzione e cura della muffa

La manutenzione e la cura degli stampi sono fondamentali per prolungarne la durata e garantire la qualità della produzione. Gli stampi per sistemi a canale freddo possono subire usura e invecchiamento nel corso di un uso prolungato, richiedendo ispezioni e manutenzioni regolari.

Pulizia e lubrificazione: La manutenzione di base comprende la pulizia regolare e la lubrificazione. Le guide e le cavità lisce consentono di ottenere prodotti migliori; per ottenere questo risultato è necessario rimuovere lo sporco e i residui di plastica dalle superfici dello stampo. Inoltre, è fondamentale ridurre l'usura lubrificando le parti in movimento.

Ispezione e riparazione: L'usura dei componenti dello stampo, in particolare delle guide o delle cavità, deve essere valutata spesso. Individuare tempestivamente eventuali danni è importante per mantenere alta la qualità della produzione. Se necessario, sostituire parzialmente o rinnovare gli stampi.

Stoccaggio e conservazione: Quando si immagazzinano stampi che non verranno utilizzati per un certo periodo di tempo, è necessario prendere provvedimenti per evitare problemi come ruggine, umidità o ammaccature. Per lo stoccaggio a lungo termine, dopo averli puliti accuratamente, è consigliabile applicare agenti antiruggine prima di collocare gli articoli in aree asciutte e ben ventilate.

Quali sono i casi di applicazione reali dei sistemi a canale freddo?

I canali a freddo utilizzano un canale di plastica solidificata per guidare il materiale nello stampo, riducendo la complessità e i costi. Sono comunemente utilizzati nel settore dell'imballaggio, dei prodotti di consumo e dei componenti automobilistici. I vantaggi principali sono la facilità di manutenzione, il basso investimento iniziale e la minima produzione di scarti.

Produzione di parti di ricambio per autoveicoli

I sistemi a canale freddo sono comunemente utilizzati nella produzione automobilistica, per la realizzazione di componenti quali alloggiamenti dei fari, cruscotti e componenti interni. Un'importante casa automobilistica li ha utilizzati con ottimi risultati per la produzione, ad esempio, delle unità di alloggiamento dei fari. Progettando un sistema di guide e di raffreddamento efficiente, ha aumentato la produttività e migliorato la qualità. Fino a quel momento, i tempi di ciclo per lo stampaggio di questi articoli sono diminuiti di un quinto dopo l'installazione della nuova apparecchiatura; contemporaneamente, si è registrato un calo dei difetti di 15%.

Produzione di alloggiamenti per prodotti elettronici

Quando si tratta di prodotti elettronici, la necessità di avere custodie precise e attraenti è elevata. Un'azienda è riuscita a utilizzare le porte di progettazione insieme ai canali a freddo, in modo da poter eseguire uno stampaggio a iniezione di qualità che produce le custodie in modo molto accurato. C'è voluto un po' di tempo, ma dopo aver apportato alcune modifiche la velocità di produzione è aumentata di 25%, mentre allo stesso tempo si sono ridotti i problemi di aspetto, che anzi sono diminuiti di 30%.

Produzione di dispositivi medici

Le apparecchiature mediche devono essere prodotte con materiali di alta qualità, puri e precisi. Ad esempio, un'azienda produce siringhe con un sistema a canale freddo; progettando accuratamente gli stampi e mettendo a punto i sistemi di raffreddamento, può assicurarsi che ognuno di essi sia pulito e preciso. Di conseguenza, la percentuale di articoli utilizzabili è aumentata di oltre 99%, mentre la produzione è aumentata di 20%.

Produzione di beni di consumo

I sistemi a canale freddo sono comunemente utilizzati nella produzione di articoli di consumo quotidiano come giocattoli, utensili e prodotti per la casa. Un'azienda che produce giocattoli in plastica li ha utilizzati insieme ai fan gate, con risultati impressionanti: bilanciando i canali e migliorando il raffreddamento, hanno ridotto sia gli scarti che i tempi di produzione; ora ogni giocattolo richiede 15% in meno per essere prodotto, mentre gli scarti sono diminuiti di 10%.

Qual è il trend di sviluppo futuro del sistema di colata a freddo?

I sistemi a canale freddo facilitano un processo di stampaggio a iniezione più semplice ed economico, raffreddando la plastica prima che entri nella cavità dello stampo. Sono favoriti per la produzione di pezzi più piccoli e per ottenere tempi di ciclo più rapidi. Tra i vantaggi principali vi sono i minori costi di attrezzaggio e la riduzione degli scarti di materiale, che li rendono ideali per la produzione di grandi volumi.

Sistemi intelligenti e automatizzati

Con il progredire dell'Industria 4. 0, la tecnologia intelligente viene applicata ai sistemi di colata a freddo, rendendoli più intelligenti e automatizzati. Con l'aggiunta di sensori e meccanismi di controllo, questi sistemi possono ora essere monitorati e regolati in tempo reale, il che aumenta l'efficienza e il controllo della qualità durante la produzione.

Applicazione di nuovi materiali

L'utilizzo di nuovi materiali continuerà a far progredire lo sviluppo dei sistemi a canale freddo. L'arrivo delle plastiche biodegradabili e ad alte prestazioni offre nuove sfide e possibilità. I sistemi devono perfezionare costantemente i progetti e i processi per poter lavorare con le caratteristiche di questi materiali.

Conservazione dell'energia e protezione dell'ambiente

La conservazione dell'energia e la tutela dell'ambiente sono importanti direzioni future per lo sviluppo dei sistemi a canale freddo. Ottimizzando i progetti dei canali e dei sistemi di raffreddamento, è possibile ridurre il consumo energetico e lo spreco di materiali. L'utilizzo di materiali rinnovabili e di processi produttivi ecologici migliorerà ulteriormente le prestazioni ambientali dei sistemi a canale freddo.

Produzione di precisione

I sistemi a canale freddo stanno diventando sempre più importanti produzione di precisione6con l'aumento della domanda di prodotti precisi e di alta qualità. Grazie a un'attenta progettazione di questi sistemi e all'utilizzo di metodi di produzione all'avanguardia, la loro capacità di produrre stampi con precisione e prodotti complessivamente coerenti.

Conclusione

I sistemi a canale freddo sono una parte essenziale della tecnologia di stampaggio a iniezione. Presentano vantaggi quali il basso costo, la semplicità di progettazione e l'ampia applicabilità. Tuttavia, presentano anche svantaggi come lo spreco di materiale e una minore efficienza produttiva. Ottimizzando la progettazione del canale, del sistema di raffreddamento e la scelta del materiale dello stampo, è possibile migliorare le prestazioni dei sistemi a canale freddo per soddisfare le esigenze dei vari scenari applicativi. In futuro, con lo sviluppo di tecnologie intelligenti, automatizzate, di nuovi materiali e di risparmio energetico, i sistemi a canale freddo dovranno affrontare nuove opportunità e sfide. Questo articolo si propone di fornire ai lettori una conoscenza completa dei sistemi a canale freddo, supportando le applicazioni pratiche e le innovazioni tecnologiche.

Nel campo dello stampaggio a iniezione, la continua ottimizzazione e innovazione dei sistemi a canale freddo guiderà lo sviluppo dell'industria manifatturiera, soddisfacendo costantemente le crescenti richieste del mercato e i requisiti tecnici. Ci auguriamo che l'applicazione dei sistemi a canale freddo sia diffusa in vari settori industriali, apportando maggiore convenienza e vantaggi alla produzione industriale.

- Cos'è un canale caldo: un sistema di canali caldi è un'unità di trasporto della plastica fusa utilizzata all'interno di uno stampo a iniezione. ↩

- Informazioni di base sullo stampaggio a iniezione: Sistemi a canale freddo: i canali freddi sono stampi e canali non riscaldati utilizzati per iniettare plastica fusa nella cavità di uno stampo. ↩

- Informazioni sugli stampi a cavità singola e a cavità multipla: Quali sono le differenze: in uno stampo a più cavità, lo stampo ha più di una cavità, che produce più pezzi contemporaneamente. ↩

- Come lavorare parti a parete sottile : Le parti a parete sottile si riferiscono solitamente allo spessore della parete e al rapporto di dimensioni assiali o radiali superiore a 1/10 delle parti. ↩

- Informazioni sull'importanza del tempo di raffreddamento nello stampaggio a iniezione: il tempo di raffreddamento consente alla plastica fusa di solidificarsi, garantendo la stabilità dimensionale e influenzando direttamente la qualità del pezzo. ↩

- Cos'è la produzione di precisione: la produzione di precisione consiste nel creare componenti estremamente accurati e complessi a partire da progetti. ↩