Il miglioramento degli stampi a iniezione multicavità può aumentare l'efficienza, ridurre i costi e migliorare la qualità della produzione. Le strategie chiave includono l'ottimizzazione dei canali di raffreddamento, l'uso di materiali di alta qualità e la garanzia del bilanciamento dello stampo.

Il miglioramento degli stampi a iniezione multicavità comporta l'ottimizzazione della progettazione dello stampo per ottenere un flusso uniforme, ridurre i tempi di ciclo e migliorare l'efficienza del raffreddamento. Ciò contribuisce a ottenere una qualità costante dei pezzi e a ridurre i costi di produzione, a vantaggio di settori come quello automobilistico ed elettronico.

Affinando la progettazione dello stampo e garantendo un riempimento equilibrato delle cavità, è possibile migliorare notevolmente le prestazioni dello stampo. Approfondite i principi di progettazione che rendono gli stampi a più cavità più efficienti e convenienti.

L'ottimizzazione dei canali di raffreddamento migliora l'efficienza degli stampi a più cavità.Vero

L'ottimizzazione del raffreddamento garantisce una distribuzione uniforme della temperatura, riduce i tempi di ciclo e migliora la qualità dei pezzi.

Gli stampi a più cavità richiedono sempre un investimento iniziale più elevato.Falso

Sebbene gli stampi a più cavità abbiano costi iniziali più elevati, la loro capacità di produrre più pezzi per ciclo può portare a una riduzione dei costi complessivi nella produzione di grandi volumi.

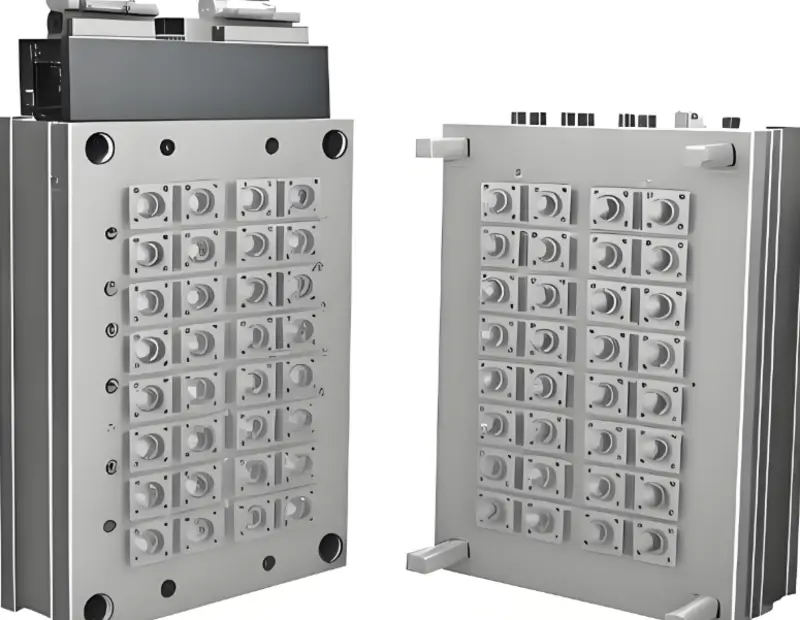

Quali sono le ottimizzazioni di progettazione per gli stampi a iniezione a più cavità?

Gli stampi a iniezione a più cavità migliorano l'efficienza produttiva consentendo lo stampaggio simultaneo di più pezzi. Le ottimizzazioni della progettazione si concentrano sul miglioramento dell'equilibrio, sulla riduzione dei tempi di ciclo e sulla garanzia di una qualità uniforme dei pezzi.

Le ottimizzazioni di progetto per gli stampi a iniezione a più cavità comprendono il bilanciamento delle cavità, la progettazione delle porte e le regolazioni del sistema di canali. Questi miglioramenti aumentano il flusso uniforme, riducono i tempi di ciclo e minimizzano i difetti dei pezzi, consentendo una produzione economica e di alta qualità.

Ottimizzazione del layout della cavità

Nel layout della cavità, l'uso di metodi ragionevoli può ridurre efficacemente la generazione di scarti di materiale e l'usura dello stampo durante il processo di stampaggio a iniezione della plastica e migliorare la produttività.

Quando si progetta uno stampo a più cavità, le cavità devono essere allineate per garantire un flusso uniforme del materiale e ridurre al minimo la quantità di materiale. tempo di riempimento1 differenze.

Inoltre, è importante progettare le distanze necessarie tra le cavità, che non devono interferire l'una con l'altra. La simulazione e l'analisi del layout delle cavità dello stampo possono essere facilitate dall'uso di un'interfaccia software di progettazione assistita dal computer (CAD2).

Ottimizzazione del design del corridore

Il progettazione del sistema di scorrimento3 è fondamentale soprattutto nel processo di stampaggio a iniezione a più cavità utilizzato nella linea di produzione. Ulteriori miglioramenti del design del canale di colata possono contribuire a ridurre la pressione di iniezione, a migliorare la velocità di riempimento e a eliminare i difetti.

Tra le strutture di guide più diffuse vi sono le guide sequenziali e le guide bilanciate, con scelte specifiche che dipendono dalla forma e dalle dimensioni del prodotto.

In pratica, l'applicazione della simulazione CFD nella progettazione in corsa può aiutare a risolvere i problemi di distribuzione del flusso e di bolle d'aria, migliorando la qualità del prodotto Runner.

Design della linea di demarcazione

La progettazione di una linea di separazione ragionevolmente buona può aiutare a evitare un'elevata resistenza allo sformaggio e, allo stesso tempo, a prevenire il deterioramento della superficie del prodotto.

Quando si progettano le linee di separazione, è necessario scegliere superfici lisce per evitare spigoli vivi e aree irregolari, garantendo al contempo la resistenza e la rigidità della linea di separazione.

Inoltre, per quanto riguarda la progettazione della linea di separazione, è necessario tenere conto della complessità della lavorazione degli stampi e dei loro assemblaggi, scegliendo gli schemi che sono facili da lavorare e da mantenere per migliorare l'efficienza.

Gli stampi multi-cavità ottimizzati riducono i tempi di ciclo nella produzione di massa.Vero

Le ottimizzazioni del progetto, come cavità bilanciate e sistemi di raffreddamento efficienti, possono ridurre significativamente i tempi di ciclo, aumentando la velocità di produzione e riducendo i costi.

Gli stampi a più cavità richiedono sempre attrezzature più costose rispetto agli stampi a una cavità.Falso

Sebbene gli stampi a più cavità abbiano un costo iniziale di attrezzaggio più elevato, possono essere più convenienti nel lungo periodo grazie alla capacità di produrre più pezzi per ciclo, con conseguenti minori costi di produzione per unità.

Che tipo di materiale per stampi a iniezione e di materiale per stampaggio a iniezione scegliere?

La scelta del giusto materiale per stampi a iniezione e stampaggio è fondamentale per la qualità del prodotto e l'efficienza della produzione. La comprensione delle esigenze specifiche assicura una selezione ottimale dei materiali.

La scelta del materiale giusto per gli stampi a iniezione dipende da fattori quali la durata, il costo e l'applicazione. I materiali più comuni sono l'acciaio e l'alluminio per gli stampi, mentre opzioni come l'ABS, il policarbonato e il polipropilene sono popolari per i pezzi stampati.

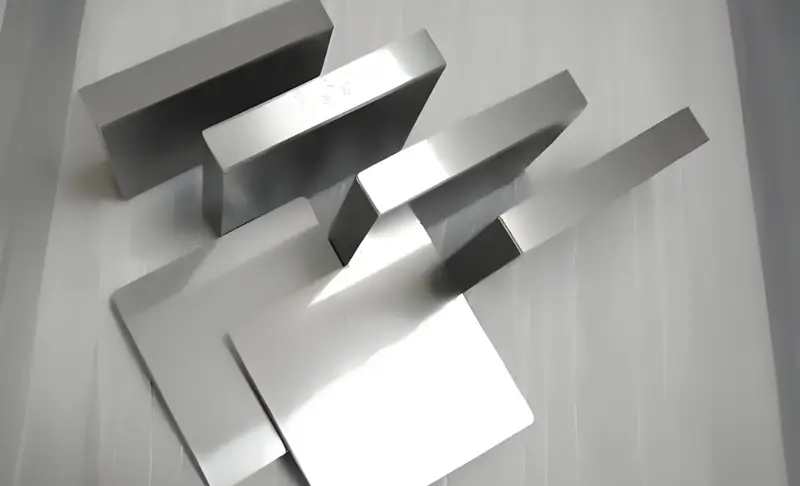

Materiali per stampi

L'effetto della scelta di materiali di stampo appropriati sulla durata e sulla qualità dello stampo e del prodotto finale è piuttosto cruciale.

I tipi di materiali per stampi più utilizzati sono l'acciaio, le leghe di alluminio e le leghe di rame. La scelta di materiali ad alta resistenza alla trazione e all'usura è vantaggiosa per la durata dello stampo e per ridurre il ciclo di manutenzione.

Ad esempio, l'acciaio per utensili ad alta resistenza (come H13, P20) può migliorare la resistenza all'usura e la stabilità termica dello stampo, adatto per la produzione di prodotti di alta precisione ed esigenti.

Materiali plastici

Le proprietà dei materiali plastici influenzano la qualità di un prodotto e la sua capacità di operare sul mercato.

Nella scelta del tipo di materiale plastico, il produttore di stampi a iniezione deve considerare il luogo in cui il prodotto verrà utilizzato e le prestazioni previste del prodotto stesso, in modo da utilizzare il materiale giusto, come il polipropilene (PP), il polietilene (PE), il polistirene (PS); l'incorporazione di cariche e plastificanti adeguati nel materiale plastico contribuisce a migliorare la fluidità del materiale e le proprietà meccaniche.

Per applicazioni speciali, come i dispositivi medici e gli imballaggi alimentari, è necessario scegliere materiali ecologici e non tossici che soddisfino gli standard pertinenti.

Gli stampi in alluminio sono più economici, ma si usurano più rapidamente di quelli in acciaio.Vero

Gli stampi in alluminio sono convenienti per la produzione di piccole serie, ma si usurano più rapidamente a causa della loro minore durata rispetto agli stampi in acciaio.

Il policarbonato è il materiale migliore per tutti i pezzi stampati a iniezione.Falso

Sebbene il policarbonato sia versatile, potrebbe non essere il migliore per tutte le applicazioni a causa del suo costo più elevato e delle proprietà specifiche del materiale che potrebbero non essere adatte a tutte le esigenze del prodotto.

Come migliorare il sistema di raffreddamento dello stampaggio a iniezione?

L'ottimizzazione del sistema di raffreddamento nello stampaggio a iniezione può ridurre significativamente i tempi di ciclo, migliorare la qualità dei pezzi e aumentare l'efficienza produttiva complessiva.

Il miglioramento del sistema di raffreddamento nello stampaggio a iniezione può essere ottenuto ottimizzando il flusso del refrigerante, regolando il design del canale di raffreddamento e utilizzando un controllo avanzato della temperatura. Questi miglioramenti riducono i tempi di ciclo e prevengono difetti come deformazioni o segni di affondamento.

Progettazione del circuito di raffreddamento

La progettazione del circuito di raffreddamento svolge un ruolo significativo nelle prestazioni di raffreddamento dello stampaggio a più cavità. Un circuito di raffreddamento ragionevole può anche distribuire il refrigerante in modo uniforme alla canali di raffreddamento4in modo da evitare punti caldi locali sullo stampo.

Tra i circuiti di raffreddamento, i più semplici sono i circuiti a spirale e i circuiti a serpentina, con alcune scelte definite dalla struttura dello stampo e dalla forma del prodotto. L'utilizzo della tecnologia di simulazione computerizzata per la simulazione e l'analisi dei circuiti di raffreddamento può ottimizzare gli effetti di raffreddamento e migliorare l'efficienza della produzione.

Selezione del refrigerante

La scelta del refrigerante influisce direttamente sulle prestazioni di raffreddamento e sull'efficienza produttiva della linea di produzione. I refrigeranti comprendono: liquidi (come acqua, olio) e gas (come l'aria).

L'acqua ha un'elevata conducibilità termica e una rapida dissipazione del calore, ma è facile alla ruggine; l'olio ha una buona lubrificazione e resistenza alla corrosione, ma una bassa conducibilità termica; il raffreddamento ad aria è adatto a situazioni specifiche, ma l'efficienza non è pari a quella del raffreddamento a liquido. Nella produzione reale, è necessario scegliere il refrigerante giusto in base ai requisiti del prodotto per migliorare la capacità di raffreddamento.

Sistemi di controllo della temperatura

Una regolazione efficiente della temperatura influisce sulla riduzione delle variazioni dimensionali e sulla finitura superficiale di un prodotto. L'utilizzo di apparecchiature avanzate per il controllo della temperatura, come i sistemi a canale caldo e i termoregolatori per stampi, se sapientemente utilizzati, aiutano a mantenere la temperatura ottimale, riducendo così il tempo di raffreddamento e aumentando la produttività complessiva.

Grazie alla regolazione della temperatura dello stampo in tempo reale, è possibile gestire i fattori che influiscono sulla qualità del prodotto finale e rendere il processo più stabile.

Sistemi di raffreddamento efficienti riducono i tempi di ciclo nello stampaggio a iniezione.Vero

Ottimizzando il processo di raffreddamento, è possibile ridurre i tempi di ciclo, migliorare la qualità dei pezzi e aumentare la produttività complessiva.

L'aumento del flusso del refrigerante migliora sempre l'efficienza del raffreddamento.Falso

Un flusso eccessivo di refrigerante può portare a un raffreddamento non uniforme, che potrebbe causare difetti. Un'adeguata progettazione del canale di raffreddamento e un flusso di refrigerante bilanciato sono fondamentali per un efficace controllo della temperatura.

Quali sono le ottimizzazioni del processo di stampaggio a iniezione?

L'ottimizzazione del processo di stampaggio a iniezione migliora l'efficienza, riduce gli scarti e migliora la qualità del prodotto. Le tecniche principali si concentrano su velocità, precisione e risparmio di materiale.

L'ottimizzazione dello stampaggio a iniezione comporta la riduzione del tempo di ciclo, il miglioramento della consistenza dei pezzi e la minimizzazione degli scarti di materiale. Le strategie chiave includono la regolazione delle temperature, il miglioramento della progettazione dello stampo e l'utilizzo dell'automazione per una produzione più rapida.

Ottimizzazione dei parametri del processo di iniezione

I parametri del processo di stampaggio a iniezione hanno un impatto significativo sulla qualità del prodotto e sull'efficienza della produzione. La regolazione della pressione di iniezione, della velocità, del tempo di chiusura e del tempo di raffreddamento può aiutare a ridurre al minimo i difetti e ad aumentare i livelli di produttività.

L'applicazione di un software di simulazione per lo stampaggio a iniezione come moldflow, utilizzato per la simulazione e l'analisi dei parametri, può consentire di decidere i parametri giusti per processi stabili ed efficienti.

Ottimizzazione del processo di stampaggio

L'ottimizzazione del processo di stampaggio può migliorare la qualità della superficie e la precisione dimensionale dei prodotti. Alcuni dei processi di stampaggio più frequentemente utilizzati sono lo stampaggio a gas, lo stampaggio a compressione e lo stampaggio a canale caldo.

La scelta dei giusti processi di stampaggio, così come delle attrezzature e della tecnologia, ha un impatto diretto sull'aumento della velocità di produzione e sulla qualità del prodotto.

Ad esempio, lo stampaggio assistito da gas mira ad applicare gas ad alta pressione nello stampo, creando un processo che porta allo stampaggio di una struttura a guscio sottile che aiuta a ridurre maggiormente il consumo di materiale e il peso complessivo del prodotto finale, oltre a migliorare la precisione dimensionale e una finitura superficiale superiore.

Ottimizzazione della post-elaborazione

L'ottimizzazione della post-trattazione può migliorare ulteriormente la qualità della superficie e le proprietà meccaniche dei prodotti. Tali operazioni sono la post-trattazione, che può essere effettuata, tra l'altro, mediante ricottura, spruzzatura e galvanica. Specifiche tecnologie di post-trattamento, a seconda delle esigenze del cliente, possono migliorare le proprietà e l'aspetto del prodotto.

Ad esempio, l'applicazione della ricottura può favorire l'eliminazione delle tensioni interne e allo stesso tempo migliorare la stabilità dimensionale e le proprietà meccaniche; attraverso la spruzzatura e la galvanica, si può aumentare la durezza della superficie e la resistenza alla corrosione, prolungando così la vita del prodotto e anche l'aspetto estetico.

L'ottimizzazione dello stampaggio a iniezione migliora la consistenza del prodotto.Vero

Regolando i parametri di temperatura e pressione, i produttori possono garantire l'uniformità della qualità dei pezzi nei vari lotti.

Le ottimizzazioni dello stampaggio a iniezione portano sempre a una riduzione dei costi.Falso

Sebbene le ottimizzazioni possano ridurre gli sprechi e migliorare l'efficienza, i costi iniziali di configurazione per le tecniche avanzate possono in alcuni casi compensare i risparmi.

Che cos'è il controllo qualità dello stampaggio a iniezione?

Il controllo qualità dello stampaggio a iniezione garantisce la consistenza, la precisione e l'affidabilità dei prodotti stampati monitorando e mantenendo i parametri chiave durante l'intero processo di produzione.

Il controllo qualità dello stampaggio a iniezione prevede l'ispezione della consistenza dei materiali, della temperatura, della pressione e delle dimensioni dei pezzi per garantire che i prodotti soddisfino gli standard specificati. Contribuisce a ridurre i difetti, a migliorare l'affidabilità e a ridurre i costi di produzione grazie all'identificazione precoce dei problemi.

Ispezione online

L'uso dell'ispezione online aiuta a rilevare i problemi nella linea di produzione nel momento stesso in cui si verificano, riducendo così al minimo le possibilità di un enorme scarto. Con l'aiuto di strumenti di ispezione online come scanner laser, rilevatori a ultrasuoni, termografie a infrarossi, è possibile monitorare in diretta le dimensioni, la forma e la qualità della superficie dei prodotti, garantendo la qualità degli stessi.

Ad esempio, gli scanner laser possono essere utilizzati per misurare le forme e le geometrie, misurando le deviazioni dimensionali e le deformazioni, mentre i rilevatori a ultrasuoni possono essere utilizzati per rilevare le bolle e le crepe interne, certificando così il controllo della qualità interna.

Controllo del processo

I vantaggi del controllo di processo includono il miglioramento dell'efficienza produttiva e della qualità del prodotto finale. È necessario creare un sistema stabile di controllo del processo e controllare la pressione, la temperatura, la velocità e il tempo di iniezione mediante algoritmi e apparecchiature di controllo avanzate.

Ad esempio, un sistema di produzione integrato nel computer (CIM) può controllare meglio il processo di produzione e i prodotti attraverso l'automazione e può monitorare il processo in tempo reale, migliorando così l'efficienza e la qualità dei prodotti realizzati.

Sistema di gestione della qualità

L'implementazione di un efficace sistema di garanzia della qualità e/o l'utilizzo di modelli riconosciuti a livello internazionale come l'ISO9001 possono migliorare la competitività dell'azienda e la soddisfazione dei clienti.

Organizzando audit e valutazioni della qualità è possibile trovare facilmente soluzioni a eventuali problemi, promuovendo così un miglioramento dei processi produttivi e gestionali e migliorando continuamente la qualità dei prodotti durante il processo produttivo.

Ad esempio, l'introduzione della gestione totale della qualità (TQM) può migliorare la gestione complessiva della qualità, perché può garantire un miglioramento stabile e continuo dei prodotti.

Il controllo di qualità dello stampaggio a iniezione è fondamentale per ridurre al minimo i difetti.Vero

Monitorando i parametri chiave durante la produzione, il controllo qualità aiuta a individuare tempestivamente i problemi e a garantire la conformità dei prodotti alle specifiche richieste.

Il controllo qualità nello stampaggio a iniezione può essere saltato nella produzione di bassi volumi.Falso

Anche nelle produzioni a basso volume, il controllo di qualità rimane essenziale per mantenere la consistenza del prodotto ed evitare costosi errori o difetti.

Quali sono le prospettive future degli stampi a iniezione multi-cavità?

Stampi a iniezione a più cavità5 stanno diventando sempre più vitali nella produzione per la loro capacità di produrre elevati volumi di pezzi in modo rapido ed efficiente. Poiché le industrie richiedono soluzioni più efficienti dal punto di vista dei costi, gli stampi multicavità sono destinati a una crescita continua.

Gli stampi a iniezione a più cavità consentono una produzione più rapida grazie all'utilizzo di più cavità in un unico stampo. Ciò riduce il tempo di ciclo e aumenta l'efficienza, rendendoli ideali per la produzione di grandi volumi, soprattutto in settori come quello automobilistico e dei beni di consumo.

Considerando le dinamiche identificate del progresso tecnologico e le richieste del mercato che si modificano, il potenziamento degli stampi a iniezione multicompatibili avrà nuove sfide e prospettive.

In futuro, grazie all'uso di nuovi tipi di materiali, processi e tecnologie, la progettazione e la produzione di stampi a iniezione multicavità entreranno nella direzione della smarttification e di una maggiore automazione, migliorando l'efficienza produttiva e la qualità dei prodotti.

Ad esempio, l'implementazione dell'intelligenza artificiale e dell'apprendimento automatico consentirà di ottimizzare in modo intelligente la progettazione e la produzione degli stampi, aumentando la velocità di produzione e prevenendo i difetti.

Inoltre, il rispetto dell'ambiente e il risparmio energetico diventeranno la nuova tendenza di sviluppo dello stampo a iniezione multicavità, con l'adozione di materiali ecologici per risolvere il problema dello spreco di risorse e dell'inquinamento ambientale, perseguendo uno sviluppo sostenibile.

Gli stampi a iniezione a più cavità aumentano l'efficienza produttiva.Vero

Consentendo la produzione simultanea di più pezzi, gli stampi a più cavità riducono il tempo di ciclo complessivo, aumentando i tassi di produzione e riducendo i costi.

Gli stampi a iniezione a più cavità sono sempre più economici di quelli a cavità singola.Falso

Sebbene gli stampi a più cavità possano inizialmente costare di più, la loro efficienza e la maggiore produzione possono portare a maggiori risparmi nella produzione di alti volumi, giustificando l'investimento.

Conclusione

Il miglioramento degli stampi a iniezione multicavità è un progetto sistematico e per aggiornarli è necessario ottimizzarli e migliorarli a livello di progettazione, materiali, sistema di raffreddamento, tecnologia di lavorazione e sistemi di controllo qualità.

Con il tentativo di una progettazione ragionevole, l'applicazione di tecniche elevate e una gestione scientifica, è stato possibile migliorare notevolmente il tasso di produzione e la qualità del prodotto, contribuendo ad aumentare l'adattabilità al mercato e le potenzialità di sviluppo sostenibile.

Nel processo di miglioramento degli stampi multicavità, l'implementazione della tecnologia di rilevamento della pressione della cavità è un passo fondamentale. Questa tecnologia non è applicabile solo a stampi a cavità singola6 ma supporta anche stampi familiari complessi. Quando si lavora con gomma siliconica liquida, il rilevamento preciso della pressione della cavità aiuta a controllare lo stato di riempimento di ogni cavità, migliorando così la consistenza e la qualità del prodotto.

Inoltre, uno spessore di parete ben progettato è essenziale per garantire le prestazioni dello stampo e la qualità del prodotto. Integrando queste tecnologie e questi elementi di progettazione, è possibile migliorare in modo significativo l'efficienza produttiva e il tasso di passaggio del prodotto degli stampi a iniezione multicavità.

-

Come calcolare il tempo di riempimento di una pressa a iniezione? L'accuratezza del tempo di riempimento è fondamentale per lo stampaggio a iniezione e si riflette principalmente nei seguenti aspetti. ↩

-

Informazioni sulla progettazione assistita da computer :Il CAD è l'uso del computer per contribuire alla creazione, alla modifica, all'analisi o all'ottimizzazione di un progetto. ↩

-

Informazioni sui sistemi a canale caldo negli stampi a iniezione: Principi, progettazione e applicazioni : I sistemi a canale caldo sono importantissimi nello stampaggio di materie plastiche. ↩

-

L'importanza dei canali di raffreddamento: i canali di raffreddamento sono canali in uno stampo attraverso i quali può scorrere un agente di raffreddamento per accelerare il processo di raffreddamento e renderlo più uniforme. ↩

-

Stampi a iniezione multicavità vs. stampi a iniezione famiglia: uno stampo multicavità ha più di una cavità dello stesso pezzo e produce più di un pezzo per ciclo di produzione. ↩

-

Informazioni sullo stampaggio a iniezione a una o più cavità: lo stampaggio a iniezione può essere facilitato da uno stampo a una o più cavità. ↩