La valutazione della qualità degli stampi a iniezione è fondamentale per garantire precisione, durata ed economicità dei processi produttivi.

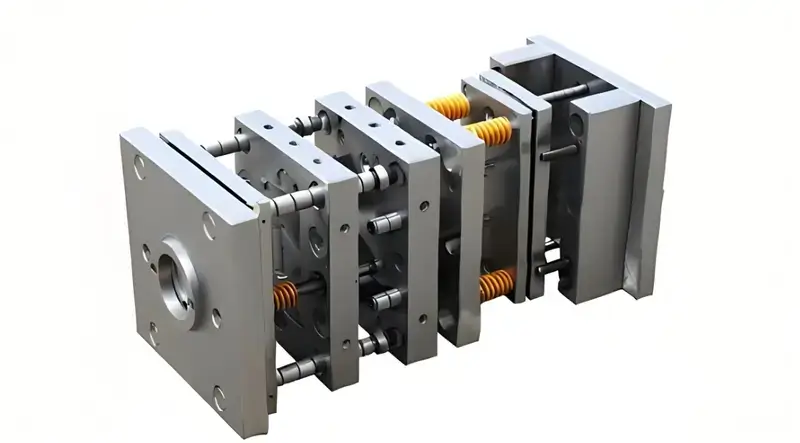

Valutare la qualità degli stampi a iniezione esaminando la scelta dei materiali, la precisione dimensionale, la finitura superficiale e la progettazione dello stampo. Concentrarsi sulla durata, sui requisiti di manutenzione e sull'efficienza produttiva per garantire prestazioni ottimali nella produzione.

La comprensione di questi indicatori di qualità aiuta a ottimizzare le operazioni di produzione e i risultati dei prodotti. Approfondite i criteri specifici e le best practice del settore per selezionare e mantenere stampi a iniezione di alta qualità.

Stampi a iniezione di alta qualità garantiscono sempre prodotti impeccabili.Falso

Se da un lato migliorano la consistenza e la durata, dall'altro i fattori esterni, come i parametri dei materiali e del processo, influiscono sulla qualità del prodotto.

Gli stampi di qualità richiedono una manutenzione minima per garantire prestazioni ottimali.Vero

Stampi ben progettati e con materiali di qualità superiore spesso richiedono una manutenzione meno frequente, riducendo i tempi di fermo e i costi.

Quali sono i problemi e le soluzioni più comuni degli stampi a iniezione?

Gli stampi a iniezione devono affrontare vari problemi, come deformazioni, colpi corti e bagliori, che incidono sulla qualità e sull'efficienza del prodotto.

I problemi più comuni degli stampi a iniezione sono la deformazione, i colpi corti e il flash, ognuno dei quali richiede soluzioni specifiche come la progettazione corretta dello stampo, lo sfiato e la selezione dei materiali. Affrontare questi problemi migliora la qualità e l'efficienza del processo di stampaggio in settori che vanno dall'automotive ai beni di consumo.

Scarsa qualità degli stampi

-

Motivo:La muffa ha una superficie ruvida, si consuma facilmente e non dura a lungo a causa di un uso improprio. materiali per stampi1 e un processo di produzione sbagliato.

-

Soluzione:Selezionare materiali di alta qualità per gli stampi, garantire che il processo di produzione sia conforme agli standard ed eseguire ispezioni e manutenzioni regolari sugli stampi per prolungarne la durata.

La precisione dimensionale dello stampo non è conforme agli standard

-

Motivo: La lavorazione dello stampo non è sufficientemente precisa, la precisione dell'assemblaggio non è sufficiente, con il risultato che la precisione delle dimensioni dei pezzi stampati a iniezione non è conforme al criterio, con conseguente deformazione.

-

Soluzione: Migliorare precisione nella lavorazione degli stampi2rafforzare il controllo di qualità nel processo di assemblaggio e utilizzare apparecchiature di prova di precisione per calibrare lo stampo.

La struttura della muffa è irragionevole

-

Motivo: Lo stampo non è stato ben progettato, l'angolo di sformo è troppo piccolo, la struttura dello stampo non è stata gestita correttamente, con conseguente formazione di bolle e difetti sui pezzi stampati.

-

Soluzione: Riprogettare lo stampo, garantire un angolo di sformo adeguato e riprogettare la struttura dello stampo per aggiungere un meccanismo di rilascio ausiliario, come slitte o piano inclinato.

La manutenzione delle muffe non è tempestiva

-

Motivo: Lo stampo si danneggia a causa dell'uso prolungato e la sua durata si riduce.

-

Soluzione: Stabilire un sistema di manutenzione regolare degli stampi, pulirli, lubrificarli, ispezionarli e mantenerli regolarmente per individuare e riparare tempestivamente i problemi che possono verificarsi.

Il controllo della temperatura dello stampo non è buono

-

Motivo: Il controllo impreciso della temperatura dello stampo durante lo stampaggio a iniezione causa il ritiro termico, la deformazione e altri problemi dei pezzi stampati.

-

Soluzione: Adotta un sistema avanzato di controllo della temperatura per controllare accuratamente la temperatura dello stampo e garantire che lo stampo mantenga una temperatura stabile durante il processo di iniezione.

Processo di stampaggio a iniezione non corretto

-

Motivo: La pressione di iniezione, la velocità, la temperatura e altri parametri di processo non sono impostati correttamente, causando difetti nei pezzi stampati a iniezione.

-

Soluzione: Impostare il parametri del processo di iniezione3 in base alle caratteristiche del materiale e della struttura dei pezzi stampati a iniezione, per garantire un processo di iniezione stabile e affidabile.

Un'adeguata ventilazione dello stampo elimina il flash nello stampaggio a iniezione.Vero

Uno sfiato adeguato consente la fuoriuscita dell'aria e dei gas intrappolati, evitando l'eccesso di materiale, noto come flash.

La deformazione degli stampi è causata esclusivamente dalle alte temperature.Falso

Se la temperatura può influenzare la deformazione, anche fattori come un raffreddamento non uniforme, il ritiro del materiale e una progettazione non corretta dello stampo contribuiscono a questo problema.

Quali sono i criteri di accettazione della qualità degli stampi a iniezione?

Garantire stampi a iniezione di alta qualità è essenziale per la coerenza del prodotto e il successo della produzione, e richiede una stretta osservanza di criteri di accettazione specifici.

I criteri di qualità degli stampi a iniezione comprendono l'accuratezza dimensionale, la finitura superficiale, lo spessore uniforme, l'integrità del materiale e la corretta funzionalità. Il rispetto di questi standard garantisce una qualità costante dei pezzi, una lunga durata e una produzione economicamente vantaggiosa.

Criteri di accettazione dell'aspetto dello stampo

Lo stampo a iniezione deve avere un aspetto liscio e piatto, senza graffi evidenti, fori di sabbia, crepe o altri problemi. La placcatura o il rivestimento sulla superficie devono essere uniformi e resistenti, senza sbucciature o spellature. Lo stampo deve presentare marcature chiare e precise, tra cui il numero dello stampo, le specifiche, la data di produzione e altre informazioni.

Il contenuto della targhetta dello stampo deve essere completo, con caratteri chiari e ordinati. La targhetta deve essere fissata sul piede dello stampo vicino alla sagoma e all'angolo di riferimento. La targhetta deve essere fissata saldamente e non deve staccarsi facilmente.

Il ugello dell'acqua di raffreddamento4 dovrebbe utilizzare un ugello dell'acqua con inserto in plastica e, se il cliente ha altri requisiti, è necessario seguirli. L'ugello dell'acqua di raffreddamento non deve estendersi oltre la superficie del telaio dello stampo. Gli ugelli di raffreddamento devono essere dotati di fori svasati, con tre specifiche per il diametro del foro svasato: 25 mm, 30 mm e 35 mm.

I fori devono essere dotati di smussi e gli smussi devono essere coerenti. L'ugello dell'acqua di raffreddamento deve avere un segno di entrata e di uscita. La marcatura dei caratteri e dei numeri inglesi deve essere più grande di 5/6, con la posizione dell'ugello dell'acqua direttamente sotto di 10 mm. La scrittura deve essere chiara, bella, ordinata e uniforme.

Gli accessori dello stampo non devono influire sul sollevamento e sullo stoccaggio dello stampo. Quando si installano i seguenti cilindri esposti, gli ugelli, i meccanismi di preregolazione e così via, è necessario prevedere delle gambe di supporto per proteggerli. Le gambe di supporto devono essere fissate al telaio dello stampo mediante viti passanti. Se le gambe di supporto sono troppo lunghe, possono essere fissate al telaio dello stampo ruotando la colonna filettata esterna.

Le dimensioni del foro di espulsione dello stampo devono soddisfare i requisiti della macchina di stampaggio a iniezione specificata. Ad eccezione degli stampi di piccole dimensioni, non è possibile utilizzare un'unica espulsione centrale. L'anello di posizionamento deve essere fissato in modo affidabile. Esistono due tipi di diametri di anello: 100 mm e 250 mm. L'anello di posizionamento si trova a 10-20 mm sopra la piastra di base, salvo diversa indicazione del cliente.

Le dimensioni esterne dello stampo devono essere conformi ai requisiti della macchina di stampaggio a iniezione specificata. Gli stampi che richiedono un'installazione direzionale devono essere contrassegnati da una freccia sulla sagoma anteriore o posteriore per indicare la direzione di installazione. Accanto alla freccia deve essere presente la scritta "UP".

La freccia e il testo sono di colore giallo e l'altezza del testo è di 50 mm. La superficie del telaio dello stampo deve essere priva di buchi, macchie di ruggine, anelli di sospensione ridondanti, ingressi e uscite di vapore, fori per l'olio e altri difetti che ne compromettono l'aspetto.

Lo stampo deve essere facile da sollevare e trasportare. Le parti dello stampo non devono essere smontate durante il sollevamento. L'anello di sollevamento non deve interferire con l'ugello dell'acqua, il cilindro dell'olio, la leva di preregolazione, ecc.

Standard di accettazione delle dimensioni

Il Dimensioni dello stampo5 deve corrispondere ai disegni di progetto e le dimensioni principali devono rientrare nella tolleranza specificata. Stampi e prodotti diversi hanno requisiti diversi per le tolleranze dimensionali. Gli stampi a iniezione di precisione hanno solitamente tolleranze dimensionali più rigide.

Standard di accettazione della struttura dello stampo

Il struttura dello stampo6 devono essere ragionevoli e solide e le parti devono essere collegate in modo stretto e affidabile. L'azione di apertura e chiusura dello stampo deve essere fluida, senza inceppamenti e rumori anomali. Il meccanismo di guida dello stampo e il meccanismo di posizionamento devono essere accurati per garantire la precisione dello stampo quando è chiuso.

Standard di accettazione delle prestazioni dello stampaggio a iniezione

Quando si testa uno stampo, questo deve essere in grado di produrre buoni pezzi. I pezzi devono avere un bell'aspetto, senza flash, scatti brevi o bolle, e devono essere della dimensione giusta. Lo stampo deve funzionare abbastanza velocemente da produrre i pezzi necessari.

Materiale dello stampo e durezza Criteri di accettazione del trattamento termico

Scegliere la base dello stampo in base alla base dello stampo standard. I materiali delle parti che formano lo stampo e del sistema di colata (anima, inserti mobili e fissi, inserti mobili, cono di scorrimento, asta di spinta, canale di colata) devono avere prestazioni superiori a 40Cr.

La plastica facile da corrodere sullo stampo dovrebbe essere fatta di materiali resistenti alla corrosione[^7], oppure la superficie di stampaggio deve adottare misure anticorrosione. La durezza delle parti stampate non deve essere inferiore a 50HRC, oppure la durezza del trattamento di indurimento superficiale deve essere superiore a 600HV. Il trattamento termico dello stampo7 deve soddisfare i requisiti di processo per garantire la durezza, la resistenza e altri indicatori di prestazione del materiale.

Standard di espulsione, azzeramento, inserimento e rimozione

L'espulsione deve essere fluida, senza inceppamenti e senza suoni anomali. La superficie superiore inclinata deve essere lucidata e la superficie superiore inclinata deve essere inferiore alla superficie del nucleo. Le parti scorrevoli devono essere dotate di scanalatura per l'olio, la superficie deve essere nitrurata e la durezza della superficie trattata deve essere HV700 o superiore.

Tutte le aste superiori devono avere un posizionamento di arresto della rotazione e ogni asta superiore deve essere numerata. Il distanza di espulsione8 deve essere limitata dal blocco di fine corsa per limitare la molla di ripristino deve essere selezionata tra le parti standard, le estremità della molla non devono essere lucidate, tagliate.

Il cursore, il nucleo deve avere un limite di corsa, il cursore piccolo con limite a molla, l'inconveniente della molla può essere installato quando le viti a onda; il nucleo del cilindro deve avere un interruttore di corsa. Il nucleo del cursore utilizza generalmente una colonna di guida obliqua, l'angolo della colonna di guida obliqua deve essere inferiore all'angolo della superficie di bloccaggio del cursore di 2 ° ~ 3 °. La corsa del cursore è troppo lunga e deve essere utilizzata l'estrazione del cilindro.

Quando la faccia finale della parte di stampaggio dell'estrazione dell'anima del cilindro è avvolta, il cilindro deve essere aggiunto con meccanismo autobloccante9.

Il cursore di larghezza superiore a 150 mm deve trovarsi al di sotto della piastra di usura, materiale della piastra di usura10 dovrebbe essere selezionato T8A, durezza trattata termicamente di HRC50 ~ 55, piastra di usura della grande superficie superiore a 0,05 ~ 0,1 mm, e aprire la scanalatura dell'olio. La barra superiore non deve essere tesa verso l'alto e verso il basso.

Aggiungere le barre sulla barra superiore, la direzione delle barre deve essere coerente e le barre sono facili da rimuovere dai prodotti.

Lo spazio tra il foro della barra superiore e la barra superiore, la lunghezza della sezione di tenuta e la rugosità superficiale del foro della barra superiore devono essere conformi ai requisiti degli standard aziendali pertinenti. Il prodotto deve essere facile da prelevare per l'operatore. Quando il prodotto viene espulso, è facile seguire la parte superiore inclinata e sulla barra superiore deve essere aggiunta una scanalatura o un'incisione.

Il blocco superiore fissato sulla barra superiore deve essere solido e affidabile, mentre la parte non stampata intorno deve essere lavorata con un'inclinazione di 3°~5° e la periferia inferiore deve essere smussata. I fori dell'olio sul telaio dello stampo devono essere privi di detriti di ferro. La superficie finale dell'asta di ritorno è piatta, senza saldatura a punti. Nessuna guarnizione e saldatura a punti sul fondo del canale di colata.

La guida della piastra del cancello dello stampo a tre piastre scorre senza problemi, la piastra del cancello è facile da staccare. La leva di fine corsa dello stampo a tre piastre deve essere disposta su entrambi i lati della direzione di installazione dello stampo, oppure aggiungere una piastra di trazione all'esterno del telaio dello stampo per evitare che la leva di fine corsa interferisca con l'operatore.

I canali dell'olio e dell'aria devono essere lisci e il ripristino dell'espulsione idraulica deve essere in posizione. La parte inferiore del manicotto di guida deve essere aperta per creare la porta di scarico. Non devono esserci spazi vuoti nell'installazione del perno di posizionamento.

Criteri di accettazione per i sistemi di raffreddamento e riscaldamento

Il sistema di raffreddamento o riscaldamento deve essere sufficientemente scorrevole. La tenuta deve essere affidabile, il sistema non deve presentare perdite sotto una pressione di 0,5 MPa e deve essere facile da riparare.

Le dimensioni e la forma della scanalatura di tenuta aperta sul telaio dello stampo devono soddisfare i requisiti delle norme pertinenti. L'anello di tenuta deve essere ingrassato al momento del posizionamento e deve essere più alto della superficie del telaio dello stampo dopo essere stato posizionato. Il distanziatore del canale di scorrimento dell'acqua e dell'olio deve essere realizzato in materiale non corrosivo.

Gli stampi anteriori e posteriori devono adottare un metodo di alimentazione dell'acqua centralizzato. Il sistema di riscaldamento deve essere in grado di controllare accuratamente la temperatura dello stampo per garantire la stabilità del processo di stampaggio a iniezione. I tubi di raffreddamento e riscaldamento non devono presentare perdite.

Standard del sistema di colata

La posizione della porta non deve influire sull'aspetto del prodotto e deve soddisfare i requisiti di assemblaggio del prodotto. La forma della sezione trasversale e la lunghezza del canale di colata devono essere ragionevolmente progettate per abbreviare il più possibile il processo, con il presupposto di garantire la qualità del pezzo stampato, e ridurre l'area della sezione trasversale per abbreviare i tempi di riempimento e raffreddamento e, allo stesso tempo, minimizzare la perdita di plastica nel sistema di colata.

La sezione trasversale del canale di colata dello stampo a tre piastre sul retro della sagoma anteriore deve essere trapezoidale o semicircolare. Lo stampo a tre piastre deve avere una maniglia di rottura sulla piastra del canale di colata, un diametro di ingresso del canale di colata inferiore a 3 mm e un gradino profondo 3 mm nell'estremità della sfera incassata nella piastra del canale di colata. L'estrattore di sfere deve essere fissato in modo affidabile e può essere premuto sotto l'anello di posizionamento, fissato con viti senza testa o premuto con una piastra di pressione.

Le porte e le guide devono essere dimensionate in base ai requisiti del disegno e lavorate, non rettificate a mano. La materozza del punto di iniezione deve essere dimensionata in base ai requisiti delle specifiche. L'estremità anteriore del canale di scorrimento deve avere una sezione estesa come pozzetto per le pallottole fredde. La curva a Z sul perno di espulsione deve avere una transizione morbida. Il canale di scorrimento sulla linea di demarcazione deve essere rotondo e le metà anteriore e posteriore non devono essere disallineate.

Il cancello latente sulla barra superiore non deve presentare alcun avvallamento superficiale. Il diametro e la profondità del pozzetto per le parti trasparenti devono essere conformi allo standard di progettazione. La materozza è facile da rimuovere, il pezzo non presenta segni di materozza e non rimane materozza sul pezzo quando viene assemblato. Per le materozze latenti con gancio curvo, entrambe le metà dell'inserto devono essere nitrurate e avere una durezza superficiale di HV700.

Sistema a canale caldo Standard

Il layout del cablaggio del canale caldo deve essere ragionevole e di facile accesso. I numeri di cablaggio devono corrispondere uno a uno. Il canale caldo deve essere sottoposto a test di sicurezza e la resistenza di isolamento a terra deve essere superiore a 2 MW.

L'armadio di controllo della temperatura, l'ugello caldo e il canale caldo devono essere standardizzati. L'ugello principale è dotato di un raccordo filettato per il canale caldo e il piano inferiore è a contatto con la superficie di tenuta. Il canale caldo è in buon contatto con la piastra di riscaldamento o l'asta di riscaldamento e la piastra di riscaldamento è fissata con viti o perni con un buon accoppiamento superficiale.

Le termocoppie di tipo J devono essere utilizzate e abbinate al misuratore di controllo della temperatura. Ogni gruppo di elementi riscaldanti deve essere dotato di controllo a termocoppia e la posizione delle termocoppie deve essere organizzata in modo ragionevole.

L'ugello deve soddisfare i requisiti di progettazione. Il canale caldo deve essere posizionato in modo affidabile, con almeno due perni di posizionamento o viti aggiuntive. Tra il canale caldo e la dima deve essere presente un cuscinetto di isolamento termico.

L'errore tra la temperatura impostata del misuratore di temperatura e la temperatura effettiva visualizzata deve essere inferiore a ±5°C e il controllo della temperatura è sensibile. I fori di montaggio della cavità e dell'ugello devono essere penetrati.

Il cablaggio del canale caldo deve essere raggruppato e coperto con una piastra di pressione. Esistono due prese della stessa dimensione, che devono essere chiaramente contrassegnate. Il filo di controllo deve essere inguainato e non danneggiato. L'armadietto di controllo della temperatura è di costruzione affidabile, senza viti allentate. La presa è installata sul pannello di bachelite e non può superare la dimensione massima del pannello. I fili non devono essere esposti all'esterno dello stampo.

Tutti i punti del canale caldo o della dima a contatto con i fili devono avere una transizione arrotondata. Tutti i cablaggi devono essere privi di interruzioni e cortocircuiti prima dell'assemblaggio della dima. Tutti i cablaggi devono essere collegati correttamente e ben isolati. Dopo il montaggio e il serraggio della dima, tutti i cablaggi devono essere ricontrollati con un multimetro.

Parte di stampaggio, superficie di separazione, scanalatura di scarico Standard

Gli stampi anteriore e posteriore non devono presentare superfici irregolari, buche, ruggine o altri difetti che ne compromettano l'aspetto. Lo spazio tra l'inserto e il telaio dello stampo deve essere inferiore a 1 mm. La superficie di separazione deve essere pulita e ordinata, senza mole portatili per evitare vuoti e senza depressioni nell'area di tenuta. La profondità della scanalatura di scarico deve essere inferiore al bordo di sfioro della plastica.

Gli inserti devono essere in posizione, il posizionamento deve essere regolare e affidabile. Gli inserti, le anime, ecc. devono essere posizionati e fissati in modo affidabile, i pezzi rotondi hanno una rotazione di arresto, gli inserti non sono imbottiti di rame o ferro nella parte inferiore. La faccia finale della barra superiore è coerente con l'anima. La parte di stampaggio degli stampi anteriori e posteriori deve essere priva di difetti, quali piegature e smussature. L'espulsione della barra deve essere regolare.

Se si dispone di uno stampo a più cavità, è necessario indicare le parti destra e sinistra come L o R. Se il cliente ha dei requisiti per la posizione e la dimensione, deve essere conforme ai requisiti del cliente e generalmente aggiunto in un punto che non influisce sull'aspetto e sull'assemblaggio, con una dimensione dei caratteri di 1/8. La superficie di chiusura del telaio dello stampo deve essere in posizione e più di 75% dell'area deve essere toccata.

Le barre superiori devono essere disposte più vicine alle pareti laterali e accanto alle barre e ai bocchettoni, e devono essere utilizzate barre superiori più grandi. Per lo stesso pezzo, dovrebbe essere contrassegnato come 1, 2, 3, ecc. Ogni superficie passante di contatto, superficie passante di inserimento e superficie di separazione deve essere ricercata e abbinata in posizione.

La parte di tenuta della superficie di separazione deve essere conforme allo standard di progettazione. Per gli stampi di medie dimensioni inferiori a 10 ~ 20 mm, per gli stampi di grandi dimensioni 30 ~ 50 mm, il resto della lavorazione dovrebbe essere evitato. Il modello di pelle e la sabbiatura devono essere uniformi per soddisfare i requisiti del cliente. Requisiti di aspetto dei prodotti, i prodotti sulla vite devono essere misure antiritiro. La profondità della colonna della vite di oltre 20 mm deve essere selezionata per utilizzare il tubo superiore.

Lo spessore della parete dei prodotti deve essere uniforme e la deviazione deve essere controllata al di sotto di ±0,15 mm. La larghezza della nervatura deve essere inferiore al sessanta per cento dello spessore della parete dell'aspetto della parte superiore inclinata, il cursore sul nucleo deve essere un modo affidabile di fissaggio. Lo stampo anteriore viene inserito nello stampo posteriore o lo stampo posteriore viene inserito nello stampo anteriore, la chiusura deve essere smussata e lavorata per evitare l'aria.

Standard del processo di produzione dello stampaggio a iniezione

Nel normale processo di stampaggio a iniezione, lo stampo deve avere la stabilità della produzione di stampaggio a iniezione e la regolabilità e ripetibilità dei parametri di processo. La pressione di iniezione dello stampo durante la produzione a iniezione deve essere generalmente inferiore a 85% della pressione di iniezione massima nominale della macchina di stampaggio a iniezione.

La velocità di iniezione dello stampo durante la produzione di iniezione deve essere pari a tre quarti della corsa della velocità di iniezione, non inferiore a 10% della velocità massima di iniezione nominale o superiore a 90% della velocità massima di iniezione nominale. La pressione di mantenimento dello stampo durante la produzione di iniezione deve essere generalmente inferiore a 85% della pressione massima effettiva di iniezione.

La forza di serraggio dello stampo durante la produzione a iniezione deve essere inferiore a 90% della forza di serraggio nominale del modello applicabile. Durante il processo di stampaggio a iniezione, i prodotti e le materozze devono essere estratti facilmente e in modo sicuro (il tempo di estrazione è generalmente non superiore a 2 secondi per ciascuno). Lo stampo con inserti deve essere facile da installare e da fissare in modo affidabile durante la produzione.

Imballaggio, standard di trasporto

Pulire la cavità dello stampo e spruzzarla con olio antiruggine. Applicare il lubrificante alle parti scorrevoli. Sigillare l'ingresso della boccola del canale di colata con del grasso. Installare lo stampo con il pezzo di fissaggio e verificare che sia conforme ai requisiti di progetto. Assicurarsi che le parti di ricambio siano complete, con un elenco dettagliato e il nome del fornitore.

Sigillare gli ingressi e le uscite dell'acqua, dei liquidi, del gas e dell'elettricità dello stampo per evitare l'ingresso di corpi estranei. Spruzzare la superficie esterna dello stampo con la vernice, come richiesto dal cliente.

Imballare lo stampo in imballaggi a prova di umidità, impermeabili e antiurto, come richiesto dal cliente. Assicurarsi che i disegni del prodotto dello stampo, i disegni della struttura, i disegni del sistema di raffreddamento e riscaldamento, i disegni del canale caldo, le informazioni sui fornitori di parti di ricambio e materiali dello stampo, le istruzioni operative, i rapporti di prova dello stampo, i certificati di ispezione della fabbrica e i documenti elettronici siano completi.

Gli stampi a iniezione devono sempre raggiungere la precisione dimensionale.Vero

L'accuratezza dimensionale è fondamentale per garantire che i pezzi si adattino e funzionino come previsto, riducendo al minimo gli errori di produzione e gli scarti.

La finitura superficiale degli stampi a iniezione può essere ignorata se sono soddisfatti i criteri funzionali.Falso

La finitura superficiale influisce sulle proprietà estetiche e funzionali dei pezzi stampati, rendendola un aspetto fondamentale della qualità dello stampo.

Quali sono i metodi di ispezione della qualità degli stampi a iniezione?

Garantire la qualità degli stampi a iniezione è fondamentale per produrre costantemente pezzi di alta qualità. Vari metodi di ispezione verificano la precisione, la durata e il funzionamento degli stampi prima dell'inizio della produzione.

I metodi di ispezione della qualità degli stampi a iniezione comprendono ispezioni visive, misurazioni dimensionali e valutazioni dell'usura degli utensili. Questi metodi assicurano l'allineamento, le dimensioni corrette delle cavità e la funzionalità dello stampo, fondamentali per mantenere standard di produzione di alta qualità.

Metodo di ispezione dell'aspetto

L'aspetto è uno dei segni più importanti della bontà o meno degli stampi a iniezione; i buoni stampi a iniezione devono avere un aspetto ordinato, senza difetti e con una superficie liscia. Quando si acquistano stampi a iniezione, si può giudicare se gli stampi a iniezione sono buoni o cattivi osservando se ci sono crepe, bolle, graffi e altri difetti sulla superficie degli stampi.

Metodo di verifica delle dimensioni

L'accuratezza dimensionale degli stampi a iniezione è molto importante per la qualità dei prodotti stampati a iniezione. I buoni stampi a iniezione devono avere un'elevata precisione dimensionale e stabilità dimensionale. Possiamo utilizzare strumenti di misura, come calibri, pinze e altri strumenti, per misurare con precisione le dimensioni degli stampi a iniezione e giudicare se gli stampi a iniezione sono buoni o cattivi.

Metodi di ispezione dei materiali e dei trattamenti termici

Verificare se il materiale utilizzato nello stampo soddisfa i requisiti esaminando i documenti di certificazione della qualità del materiale. Utilizzate un durometro per misurare la durezza delle parti principali dello stampo e verificare se il trattamento termico soddisfa i requisiti del processo. Per alcune parti importanti dello stampo, è possibile eseguire un'analisi metallografica per verificare la struttura organizzativa del materiale e la qualità del trattamento termico.

Il materiale dello stampo a iniezione influisce direttamente sulla durata dello stampo e sulla qualità dei prodotti iniettati. Gli stampi a iniezione qualificati devono utilizzare materiali di alta qualità, come acciaio importato, leghe speciali e così via. È possibile giudicare la qualità degli stampi a iniezione controllando i dati relativi a certificato del materiale degli stampi a iniezione11 e condurre test sulle proprietà fisiche dei materiali.

Metodo di ispezione della precisione di lavorazione

L'accuratezza degli stampi a iniezione influisce direttamente sulla precisione dimensionale e sulla qualità della superficie dei prodotti stampati a iniezione. Un buon stampo a iniezione deve avere un'elevata precisione di lavorazione e una superficie liscia. Il precisione di lavorazione degli stampi a iniezione[^13] può essere testata utilizzando strumenti come la macchina di misura a coordinate per valutare la qualità degli stampi a iniezione.

Metodo di ispezione della durata di vita

La durata degli stampi a iniezione influisce direttamente sull'efficienza e sui costi di produzione. Gli stampi a iniezione qualificati devono avere una lunga durata e una facile manutenzione. È possibile valutare la qualità degli stampi a iniezione conoscendo la loro durata, i metodi di manutenzione e altre informazioni.

Metodi di ispezione della struttura della muffa

Aprire e chiudere manualmente lo stampo per verificare se si muove senza problemi, se si sentono rumori strani o se si blocca. Controllare i meccanismi di guida e posizionamento dello stampo, come i perni di guida, le boccole di guida e i perni di allineamento, per verificare se si adattano perfettamente e se sono usurati. Usare uno spessimetro per controllare le distanze tra le diverse parti dello stampo e verificare che siano quelle previste.

Metodi di prova delle prestazioni dello stampaggio a iniezione

Eseguire uno stampo di prova utilizzando i materiali plastici e i parametri del processo di stampaggio a iniezione specificati per lo stampaggio di produzione. Controllare l'aspetto dei pezzi stampati per verificare la presenza di eventuali difetti estetici.

Usare i calibri per misurare le dimensioni dei pezzi e vedere se soddisfano i requisiti. Registrate il ciclo di iniezione dello stampo e verificate se è in grado di soddisfare i requisiti di efficienza produttiva. In base ai risultati dello stampo di prova, regolare e ottimizzare lo stampo fino a produrre pezzi di qualità.

Metodo di test dei sistemi di raffreddamento e riscaldamento

Riempire il sistema di raffreddamento con acqua o liquido refrigerante a una certa pressione e controllare se ci sono perdite nelle tubazioni. Utilizzare un sensore di temperatura per misurare la temperatura intorno ai tubi di raffreddamento e verificare se l'effetto di raffreddamento del sistema di raffreddamento è uniforme. Per il sistema di riscaldamento, verificare le condizioni di funzionamento dell'elemento riscaldante e misurare la temperatura della superficie dello stampo per verificare se il sistema di riscaldamento è in grado di controllare accuratamente la temperatura.

Le ispezioni visive rilevano i difetti della superficie degli stampi a iniezione.Vero

Le ispezioni visive aiutano a identificare qualsiasi imperfezione superficiale evidente che potrebbe influire sulla qualità dei pezzi prima dell'uso dello stampo.

Le misure dimensionali non sono necessarie per il controllo qualità.Falso

Le misure dimensionali assicurano che lo stampo sia conforme alle specifiche di progetto, evitando difetti nel prodotto finale.

Riassumere

Per giudicare la qualità del stampo a iniezione11In primo luogo, occorre verificare se il design soddisfa i requisiti del prodotto e assicurarsi che la struttura dello stampo sia ragionevole e in grado di supportare efficacemente la produzione del prodotto.

In secondo luogo, il materiale dello stampo deve avere un'elevata forza e resistenza all'usura per migliorare la durata di vita. Allo stesso tempo, la precisione di lavorazione dello stampo a iniezione deve essere elevata per garantire l'accuratezza delle dimensioni dei prodotti realizzati.

Infine, anche la manutenzione e la cura dello stampo sono fondamentali, in quanto influiscono sulla sua stabilità a lungo termine e sulla sua efficienza produttiva.

[7]: L'esplorazione dei migliori materiali resistenti alla corrosione può migliorare la longevità e le prestazioni degli stampi in varie applicazioni.

-

L'esplorazione di questa risorsa vi aiuterà a comprendere l'importanza della scelta di materiali per stampi di alta qualità per una maggiore durata e prestazioni. ↩

-

Questo link fornirà spunti per migliorare la precisione della lavorazione dello stampo, fondamentale per ottenere pezzi stampati a iniezione di alta qualità. ↩

-

La comprensione dei parametri corretti del processo di iniezione è fondamentale per garantire un processo di iniezione stabile e affidabile, che porti a prodotti privi di difetti. ↩

-

La comprensione delle specifiche degli ugelli dell'acqua di raffreddamento può migliorare la progettazione e l'efficienza dello stampo. ↩

-

La conoscenza delle dimensioni standard degli stampi garantisce la compatibilità con le macchine per lo stampaggio a iniezione, migliorando l'efficienza produttiva. ↩

-

La comprensione dei componenti chiave della struttura di uno stampo può contribuire a garantire la qualità e l'efficienza dei processi produttivi. ↩

-

Imparare a conoscere il trattamento termico può fornire spunti per migliorare la durata e le prestazioni degli stampi, fondamentali per una produzione di successo. ↩

-

La comprensione della distanza di espulsione è fondamentale per ottimizzare l'efficienza dello stampaggio e la qualità del prodotto. Esplorate questo link per avere informazioni dettagliate. ↩

-

Imparate a conoscere i meccanismi autobloccanti e il loro ruolo nel migliorare la sicurezza e l'affidabilità dei processi di stampaggio. ↩

-

Scoprite i migliori materiali per le piastre antiusura per migliorare la durata e le prestazioni dei vostri progetti. ↩

-

Come progettare uno stampo a iniezione? Per progettare uno stampo a iniezione, occorre innanzitutto definire la forma e il materiale del prodotto. Quindi, considerare fattori quali gli angoli di sformo, lo sfiato e i sistemi di raffreddamento. ↩ ↩