Lo stampaggio a iniezione di prodotti in plastica trasparente richiede precisione e tecniche specializzate per ottenere chiarezza e uniformità, rendendolo vitale in settori che vanno dall'ottica all'elettronica di consumo.

Per stampare efficacemente materie plastiche trasparenti, è necessario mantenere una temperatura e una pressione precise, scegliere materiali di stampo e resine plastiche adeguate, garantendo la chiarezza e riducendo al minimo difetti come bolle e opacità.

Conoscere le specificità dello stampaggio di materie plastiche trasparenti non solo migliora la qualità del prodotto, ma aumenta anche l'efficienza. Approfondite il tema per capire come le diverse tecniche e i diversi materiali possono ottimizzare il vostro processo di produzione incentrato sulla trasparenza.

Un adeguato controllo della temperatura è essenziale per creare prodotti in plastica trasparente.Vero

Il mantenimento di una temperatura precisa durante lo stampaggio a iniezione evita difetti come le bolle e garantisce la limpidezza del prodotto finale.

Tutti i prodotti in plastica trasparente richiedono processi di stampaggio a iniezione identici.Falso

Le diverse plastiche trasparenti hanno proprietà uniche, che richiedono tecniche di stampaggio a iniezione personalizzate per ottenere chiarezza e durata ottimali.

In che modo la preparazione delle materie prime influisce sullo stampaggio a iniezione di prodotti in plastica trasparente?

Una corretta preparazione delle materie prime è fondamentale per ottenere trasparenza e qualità ottimali nei prodotti in plastica stampati a iniezione.

La corretta preparazione delle materie prime, compresa l'essiccazione, la purezza e la dimensione delle particelle, è fondamentale per ottenere una qualità costante nelle plastiche stampate a iniezione, evitando difetti e garantendo la chiarezza dei prodotti automobilistici ed elettronici.

Selezione della materia prima

-

Policarbonato (PC)1:Ha un'eccellente trasparenza ottica, un'elevata resistenza agli urti e una buona resistenza al calore e può mantenere stabili le proprietà fisiche in un ampio intervallo di temperature. È adatto alla produzione di prodotti con elevati requisiti di trasparenza e resistenza, come lenti ottiche, alloggiamenti trasparenti per prodotti elettronici di fascia alta e paralumi per automobili. Tuttavia, la sua fluidità di lavorazione è relativamente scarsa e il processo di stampaggio a iniezione richiede un controllo preciso dei parametri di processo.

-

Polimetilmetacrilato (PMMA)2: Comunemente noto anche come acrilico, il PMMA ha un'eccellente trasmissione della luce, paragonabile a quella del vetro, e una buona resistenza agli agenti atmosferici. Viene comunemente utilizzato nella produzione di espositori, scatole luminose pubblicitarie, ornamenti decorativi e vari tipi di lampade e lanterne, ecc. Può presentare un ottimo effetto visivo. Tuttavia, la sua durezza superficiale è relativamente bassa e lo rende facile da graffiare. Pertanto, è necessario prestare attenzione alla protezione durante l'uso e la lavorazione successivi.

-

Polietilene tereftalato (PET):È comunemente utilizzato negli alimenti, nei prodotti farmaceutici e in altri imballaggi trasparenti. Ha una buona stabilità chimica, trasparenza e alcune proprietà barriera. Il costo è relativamente ragionevole. Tuttavia, le sue caratteristiche di cristallizzazione hanno un certo impatto sul processo di stampaggio a iniezione. La lavorazione deve controllare ragionevolmente la temperatura e altri parametri in base alle esigenze di cristallizzazione.

-

Altre plastiche trasparenti:Il polistirene (PS) è un materiale economico e trasparente che viene spesso utilizzato per realizzare prodotti semplici e trasparenti, come stoviglie monouso e articoli di cancelleria. La poliolefina ciclica (COC) è molto utilizzata nell'industria ottica, soprattutto per la produzione di lenti di alta precisione. È ottimo per questo scopo perché non flette molto la luce, è molto puro e cose del genere. Ma è più costoso da produrre.

Essiccazione delle materie prime

- Selezione delle apparecchiature di essiccazione3:Le apparecchiature di essiccazione più comuni comprendono forni a circolazione d'aria calda, forni a vuoto ed essiccatori a deumidificazione. Se si effettua un'intensa attività di essiccazione e si ha la necessità di abbassare il contenuto di umidità delle materie prime in plastica trasparente, l'essiccatore a deumidificazione è la soluzione ideale. L'essiccatore garantisce un ambiente di essiccazione a bassa umidità ed elimina l'umidità dal materiale. Se si tratta di lotti di dimensioni medio-piccole o di essiccare materiali che non devono essere super asciutti, il forno a circolazione d'aria calda è la soluzione ideale.

- Impostazioni dei parametri di asciugatura:Per le materie prime PC, di solito utilizziamo un essiccatore a deumidificazione. Il temperatura di essiccazione4 è solitamente impostato a 110-130 gradi Celsius e il tempo di essiccazione è di 4-8 ore. Il tempo di essiccazione specifico deve essere regolato in base al contenuto iniziale di umidità delle materie prime e alle dimensioni del lotto. Allo stesso tempo, l'umidità dell'ambiente di essiccazione deve essere rigorosamente controllata e mantenuta al di sotto di 10% per garantire che il contenuto di umidità delle materie prime finali possa essere ridotto entro 0,02%. Per le materie prime PMMA, la temperatura di essiccazione può essere impostata a 70-90 gradi Celsius e il tempo di essiccazione è di circa 3-6 ore. La sua sensibilità all'umidità è relativamente bassa, ma è anche necessario assicurarsi che il contenuto di umidità dopo l'essiccazione soddisfi i requisiti per evitare difetti come fili d'argento e bolle nel prodotto.

Una corretta essiccazione delle materie prime migliora la chiarezza dei prodotti plastici trasparenti.Vero

I materiali secchi impediscono la formazione di bolle e imperfezioni, essenziali per ottenere un'elevata trasparenza nei prodotti stampati.

La preparazione delle materie prime non ha alcun effetto sulla durata delle plastiche trasparenti.Falso

Una preparazione adeguata, compresa la purezza e l'essiccazione del materiale, influisce direttamente sull'integrità strutturale e sulla durata del prodotto finale.

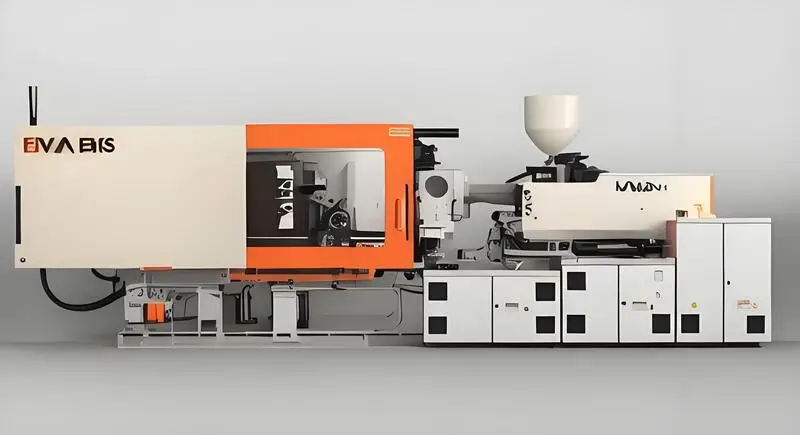

Qual è l'impatto della selezione e del debug della macchina di stampaggio a iniezione sullo stampaggio a iniezione di prodotti in plastica trasparente?

La scelta della giusta macchina per lo stampaggio a iniezione e un debug preciso sono fondamentali per ottenere trasparenza e qualità ottimali nei prodotti in plastica.

La scelta della giusta macchina per lo stampaggio a iniezione e il debug preciso sono fondamentali per le plastiche trasparenti, che influiscono sulla trasparenza e sulla qualità riducendo i difetti come la foschia e lo scolorimento, essenziali per i prodotti automobilistici, medici e di consumo.

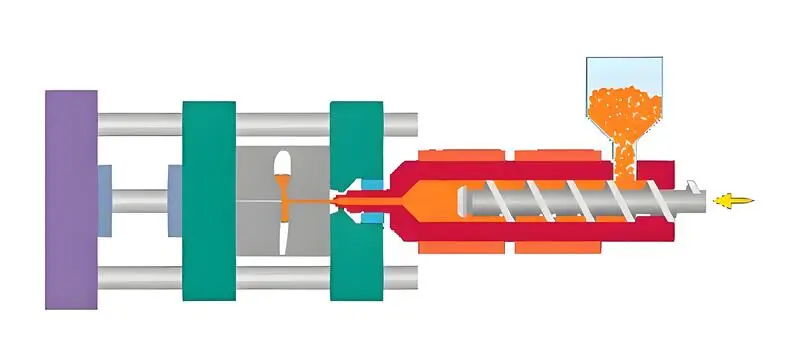

Selezione della macchina per lo stampaggio a iniezione

-

Struttura a vite: Quando si modella la plastica trasparente, è opportuno utilizzare una vite conica. La vite deve avere una conicità che si riduce man mano che si passa dalla parte posteriore alla parte anteriore della vite. In questo modo è possibile fondere meglio la plastica e rendere più costanti la temperatura e la viscosità della plastica. In questo modo si potranno realizzare pezzi migliori e più chiari. Inoltre, è consigliabile utilizzare una vite lunga. La vite deve essere da 20 a 25 volte più lunga della sua larghezza. Una vite più lunga darà alla plastica più tempo per fondersi. Questo è particolarmente importante quando si stampano plastiche trasparenti ad alta viscosità.

-

Precisione del sistema di iniezione:Il sistema di iniezione della macchina di stampaggio a iniezione deve essere in grado di controllare il volume di iniezione con elevata precisione. La ripetibilità del volume di iniezione deve essere in grado di raggiungere un valore di ±1%. Questo per garantire che il volume di plastica fusa iniettato nella cavità dello stampo sia preciso in ogni iniezione. Questo serve anche a evitare problemi di qualità, come deviazioni dimensionali, mancanza di materiale o bordi volanti dei prodotti dovuti alla deviazione del volume di iniezione.

- Stabilità del sistema di serraggio:Il sistema di serraggio deve avere una forza di serraggio sufficiente per garantire che la cavità dello stampo possa essere chiusa saldamente durante il processo di iniezione, per evitare che il materiale plastico fuso trabocchi dalla superficie di divisione sotto alta pressione, formando un bordo volante. Allo stesso tempo, l'azione di apertura e chiusura del sistema di bloccaggio deve essere fluida e precisa, in modo da evitare che fattori instabili come l'impatto violento dello stampo influiscano sulla qualità di stampaggio dei prodotti e sulla durata dello stampo.

Regolazione dei parametri

- Velocità di iniezione: Non iniettare troppo velocemente, altrimenti la plastica si scioglierà e creerà turbolenze, intrappolando l'aria e causando bolle. Ciò influisce sulla trasparenza e sull'aspetto del prodotto. Per i prodotti trasparenti semplici e a pareti uniformi, la velocità di iniezione può essere stabile, di solito intorno ai 10-30 cm³/s. Per i prodotti trasparenti complessi a pareti sottili, invece, la velocità di iniezione deve essere stabile. Per prodotti complessi con pareti sottili, pareti rinforzate o passaggi da pareti sottili a pareti spesse, è spesso necessario utilizzare velocità di iniezione in più fasi. Ad esempio, all'inizio dell'iniezione, riempire a una velocità inferiore (5-10 cm³/s), in modo che la massa fusa possa entrare agevolmente nel canale di flusso principale e nella parte principale della cavità. Quando si riempiono i pezzi a parete sottile o complessi, aumentare la velocità a 20-40 cm³/s per garantire che la massa fusa possa riempire completamente questi pezzi. Quindi, quando ci si avvicina alla fine della cavità, ridurre la velocità per evitare l'effetto flash.

-

Pressione di mantenimento della velocità:La velocità della fase di mantenimento della pressione è relativamente lenta, principalmente per il rifornimento regolare della massa fusa, e la sua velocità è generalmente impostata a 1 - 5 cm³/s, da regolare in base ai requisiti specifici dei prodotti e ai parametri come la pressione di mantenimento della pressione, in modo da garantire che la qualità dei prodotti sia stabile durante il processo di mantenimento della pressione.

-

Pressione di iniezione:Quando si imposta il pressione di iniezione5Per esempio, per i prodotti in plastica trasparente a parete sottile, poiché la massa fusa nella cavità si raffredda rapidamente, è necessario utilizzare una pressione di iniezione più elevata per assicurarsi che la massa fusa possa riempire rapidamente e completamente l'intera cavità, in modo da non avere un colpo corto. Potrebbe essere necessario utilizzare 100-150MPa o anche di più. Per i prodotti a parete spessa, la pressione di iniezione è più bassa, di solito intorno ai 50-100MPa. Bisogna fare attenzione a non usare una pressione eccessiva, perché potrebbe causare un forte stress residuo all'interno del prodotto, che in seguito potrebbe incrinarsi o deformarsi. Quando si imposta lo stampo, di solito è necessario provare alcuni stampi diversi per trovare la pressione di iniezione migliore.

-

Pressione di mantenimento:La pressione di mantenimento è solitamente inferiore alla pressione di iniezione. Il suo ruolo principale è quello di integrare la fusione plastica durante il raffreddamento e il ritiro del prodotto, in modo che la densità del prodotto sia uniforme, per evitare segni di ritiro. Per i prodotti in PC, la pressione di tenuta è generalmente pari a 60% - 80% della pressione di iniezione e il tempo di tenuta è per lo più compreso tra 5 e 20 secondi, a seconda dello spessore della parete del prodotto; la pressione di tenuta dei prodotti in PMMA è pari a circa 50% - 70% della pressione di iniezione e il tempo di tenuta è di circa 3 - 10 secondi; la pressione di tenuta dei prodotti in PET è pari a circa 70% - 90% della pressione di iniezione e il tempo di tenuta può essere di 8 - 20 secondi; i parametri specifici devono essere ottimizzati mediante stampaggio di prova. I parametri specifici devono essere ottimizzati e regolati attraverso lo stampaggio di prova.

-

Temperatura della canna:Per le materie prime PC, la temperatura del cilindro è solitamente impostata a 260℃ - 280℃ nella sezione anteriore, 240℃ - 260℃ nella sezione centrale e 220℃ - 240℃ nella sezione posteriore. Questo gradiente di temperatura aiuta la materia prima a plastificarsi in modo graduale e uniforme. Per le materie prime PMMA, la temperatura del cilindro è solitamente impostata a 200℃ - 230℃ nella sezione anteriore e a 200℃ - 230℃ nella sezione centrale. La temperatura del cilindro di materie prime PMMA è generalmente compresa nell'intervallo 200℃ - 230℃, 180℃ - 200℃ nella sezione centrale e 160℃ - 180℃ nella sezione posteriore. La temperatura del cilindro di materie prime PET nella sezione anteriore è per lo più nell'intervallo 270℃ - 290℃, la temperatura della sezione centrale è nell'intervallo 250℃ - 270℃ e la temperatura della sezione posteriore è nell'intervallo 230℃ - 250℃, a cui bisogna prestare attenzione. Il PET nel processo di cristallizzazione, attraverso il controllo della temperatura per regolare il grado di cristallinità, che a sua volta influenza le prestazioni e l'aspetto dei prodotti.

-

Temperatura dell'ugello: La temperatura dell'ugello è solitamente un po' più bassa rispetto a quella del temperatura del barile6. Per il PC, la temperatura dell'ugello può essere impostata a 250-270°C. In questo modo si può garantire che la plastica si sciolga senza problemi e venga iniettata nello stampo attraverso l'ugello. Si può anche evitare la formazione di bava causata da una temperatura troppo elevata dell'ugello. Per il PMMA, la temperatura dell'ugello è adatta a 190-210°C. Per il PET, la temperatura dell'ugello è di 260-280°C. La temperatura specifica deve essere impostata in modo ragionevole in base alla viscosità della fusione e alle caratteristiche di flusso delle diverse materie plastiche.

La corretta selezione della macchina riduce i difetti nelle plastiche trasparenti.Vero

La scelta e le impostazioni corrette della macchina riducono al minimo i difetti più comuni, come l'opacità, garantendo una migliore chiarezza e qualità ottica.

Qualsiasi macchina per lo stampaggio a iniezione è adatta alle plastiche trasparenti.Falso

Non tutte le macchine sono in grado di gestire adeguatamente i requisiti specifici delle plastiche trasparenti, che necessitano di impostazioni precise per ottenere una nitidezza ottimale.

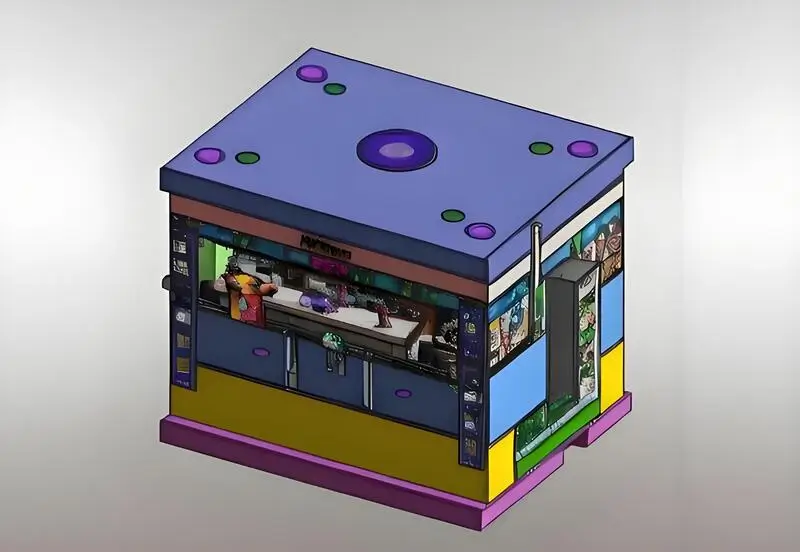

Punti di progettazione e produzione degli stampi Come influenzare lo stampaggio a iniezione di materie plastiche trasparenti?

La progettazione e la produzione di stampi efficaci sono fondamentali per ottimizzare lo stampaggio a iniezione di materie plastiche trasparenti, garantendo prodotti finali chiari e di alta qualità.

Lo stampaggio di materie plastiche trasparenti è influenzato dalla selezione dei materiali, dalla lucidatura degli stampi e dalla precisione della progettazione. Le condizioni ottimali migliorano la chiarezza e riducono i difetti, a vantaggio dell'industria automobilistica, elettronica e dell'imballaggio.

Design dello scarico

-

Scanalature di scarico:La profondità, la larghezza e la lunghezza delle scanalature di scarico devono essere progettate con cura. La profondità è solitamente compresa tra 0,02 mm e 0,05 mm. Se è troppo bassa, l'effetto di scarico sarà scarso. Se è troppo profonda, la plastica fusa tracima facilmente e forma un bordo volante. La larghezza è solitamente compresa tra 3 e 8 mm, a seconda delle dimensioni e della struttura dello stampo. La lunghezza del canale di sfiato deve estendersi fino all'esterno della cavità dello stampo, in modo che l'aria possa essere scaricata senza problemi fuori dallo stampo. La posizione del canale di sfiato deve essere scelta nell'ultima parte della colata da riempire, come l'angolo della cavità, l'estremità del rinforzo e altri punti in cui è probabile che l'aria si accumuli, al fine di migliorare l'efficienza dello sfiato.

-

Inserti in acciaio permeabili ai gas7:L'acciaio permeabile ai gas è un materiale con una buona permeabilità ai gas, che viene utilizzato come parte degli inserti dello stampo per favorire l'effetto di scarico. Quando si utilizzano inserti in acciaio permeabile all'aria, occorre prestare attenzione alla posizione di installazione e alle altre parti dello stampo; la porosità degli inserti è generalmente compresa tra 15% e 30%, la dimensione dei pori è uniforme, in modo da garantire che l'aria passi senza problemi e, allo stesso tempo, non far sì che la plastica fusa abbia un gran numero di infiltrazioni e intasamenti dei pori. Il numero e la distribuzione degli inserti in acciaio permeabili all'aria nello stampo devono essere determinati in base alla forma e alle dimensioni del prodotto, nonché alla domanda di scarico; ad esempio, per gli stampi di prodotti trasparenti dalla struttura ampia e complessa, potrebbe essere necessario più di un inserto in acciaio permeabile all'aria distribuito in diverse parti per garantire l'effetto di scarico.

- Altri metodi di scarico:È inoltre possibile utilizzare una pompa a vuoto per facilitare il processo di sfiato. Collegando una pompa a vuoto allo stampo, è possibile estrarre l'aria dalla cavità prima di iniettare la plastica. In questo modo la cavità si trova in uno stato di pressione negativa, facilitando il riempimento della cavità da parte della plastica fusa e riducendo la possibilità di bolle d'aria. Un altro modo semplice di sfiatare è quello di utilizzare la fessura naturale in corrispondenza della linea di divisione. Tuttavia, questo metodo ha un'efficacia limitata e di solito viene utilizzato in combinazione con altri metodi di sfiato. Inoltre, è necessario controllare le dimensioni della fessura della linea di giunzione per evitare che la colata trabocchi.

Ottimizzazione del sistema di raffreddamento

- Disposizione dei canali di raffreddamento8:La disposizione dei canali di raffreddamento deve essere progettata in base alla forma e allo spessore delle pareti del prodotto. Per i prodotti con forme regolari e spessore uniforme delle pareti, i canali di raffreddamento possono essere disposti in linea retta o in cerchio per una distribuzione uniforme. Per i prodotti di forma irregolare e con grandi differenze di spessore delle pareti, i canali di raffreddamento devono essere suddivisi. I canali di raffreddamento nelle parti più spesse della parete devono essere più densi, oppure i canali di raffreddamento devono essere più vicini alla superficie della cavità per accelerare il raffreddamento di queste parti e garantire il raffreddamento complessivo del prodotto. Ad esempio, per uno stampo per prodotti trasparenti con un'armatura a parete sottile e una struttura del corpo a parete spessa, la distanza dei canali di raffreddamento sotto il corpo a parete spessa può essere impostata a 20-30 mm, mentre la distanza dei canali di raffreddamento vicino all'armatura a parete sottile può essere ridotta a 10-15 mm. La direzione dei canali di raffreddamento deve essere ragionevolmente progettata per evitare la formazione di zone morte di raffreddamento.

-

Dimensioni del canale di raffreddamento:Il diametro del canale di raffreddamento è solitamente compreso tra 8 e 12 mm. Se il diametro è troppo piccolo, il flusso del refrigerante e l'efficienza di raffreddamento ne risentono. Se il diametro è troppo grande, la struttura dello stampo diventa troppo complessa, aumenta i costi e occupa troppo spazio nello stampo. Anche la distanza tra il canale di raffreddamento e la superficie della cavità deve essere regolata in base allo spessore della parete del prodotto e ad altri fattori. Di solito, è di circa 10-20 mm. Se la distanza è troppo vicina alla superficie del prodotto, è facile che si producano segni di freddo, con conseguente compromissione della qualità dell'aspetto. Se la distanza è eccessiva, l'effetto di raffreddamento è scarso, con conseguente allungamento dei tempi di raffreddamento del prodotto e del ciclo di produzione.

-

Selezione e controllo del refrigerante:I refrigeranti comunemente utilizzati nelle macchine per lo stampaggio a iniezione sono l'acqua, l'olio e i refrigeranti speciali per stampi. L'acqua ha un buon effetto di raffreddamento e un basso costo, ma è facile che causi la ruggine dello stampo, quindi è necessario aggiungere un inibitore di ruggine e altre protezioni; l'olio ha una velocità di raffreddamento relativamente bassa, ma ha buone proprietà antiruggine e di lubrificazione, adatte ad alcuni stampi con requisiti di controllo della temperatura più elevati e requisiti di precisione rigorosi. La temperatura del refrigerante deve essere regolata in base al tipo di prodotti plastici e ai requisiti del processo, generalmente controllata tra 5 ℃ - 30 ℃; allo stesso tempo, il sistema di controllo della temperatura viene utilizzato per realizzare il controllo preciso della temperatura del refrigerante per garantire che il processo di raffreddamento sia stabile e uniforme.

Progettazione del meccanismo di demolding

-

Selezione del metodo di demolding:Esistono diversi metodi di stampaggio comuni, come lo stampaggio a pressione, lo stampaggio con piano inclinato, lo stampaggio con asta di spinta, ecc. Lo stampaggio a spinta è adatto a prodotti trasparenti di forma semplice e piatta. I prodotti vengono spinti fuori dalla cavità dello stampo nel loro insieme attraverso la piastra di spinta. La forza di stampaggio è uniforme e non è facile danneggiare la superficie dei prodotti. Lo stampaggio con piano inclinato è utilizzato soprattutto per i prodotti con struttura a fibbia rovesciata. Il piano inclinato può essere utilizzato per rimuovere agevolmente i prodotti con fibbie rovesciate attraverso il movimento inclinato durante il processo di apertura e chiusura dello stampo. Lo stampaggio a spinta è più flessibile. In base alla forma specifica del prodotto e alla necessità di impostare la posizione dello spintore multiplo, è necessario prestare attenzione alla progettazione della parte di contatto tra lo spintore e il prodotto per evitare di lasciare tracce evidenti dello spintore sulla superficie del prodotto.

-

Impostazione dell'inclinazione del disimpegno9:È importante avere un angolo di sformatura quando si sformano prodotti in plastica trasparente. In genere, l'angolo di sformatura è compreso tra 1° e 3°. Per i prodotti con requisiti di elevata precisione superficiale e consistenza morbida, l'angolo di sformatura può essere aumentato a 3°-5°. Quando si progetta la cavità dello stampo, è necessario considerare l'impostazione della pendenza di sformatura, in modo che il prodotto possa essere raffreddato e contratto lungo la direzione della pendenza per uno sformaggio regolare. Allo stesso tempo, dobbiamo assicurarci che la precisione dimensionale e la qualità estetica del prodotto non siano influenzate dalla pendenza. Soprattutto per i prodotti trasparenti con requisiti ottici, la progettazione della pendenza di sformatura deve essere più delicata per evitare cambiamenti nelle proprietà ottiche causati da problemi di rifrazione della luce dovuti alla pendenza.

- Trattamento superficiale dei pezzi da sformare:Le superfici delle parti che entrano in contatto con i prodotti, come la piastra di spinta, il piano inclinato, l'asta di spinta, ecc. devono essere lucidate a fondo, in modo che la rugosità superficiale sia inferiore a Ra0,8μm, in modo da ridurre al minimo i graffi sulla superficie dei prodotti durante il processo di stampaggio, garantendo che i prodotti abbiano un elevato grado di finitura e trasparenza. Inoltre, è possibile utilizzare metodi di trattamento superficiale come la cromatura dura sulla superficie delle parti di stampaggio per migliorarne la resistenza all'usura e alla corrosione, prolungare la vita utile delle parti di stampaggio e proteggere ulteriormente il processo di stampaggio regolare e la qualità dei prodotti.

La progettazione dello stampo determina la chiarezza delle plastiche trasparenti nello stampaggio a iniezione.Vero

Considerazioni corrette sulla progettazione, come la lucidatura e la scelta dei materiali, influiscono in modo significativo sulla chiarezza e sulla qualità del prodotto finale.

Tutte le plastiche trasparenti richiedono lo stesso approccio alla progettazione degli stampi.Falso

Le diverse plastiche trasparenti hanno proprietà uniche e possono richiedere strategie di progettazione personalizzate per ottenere risultati ottimali.

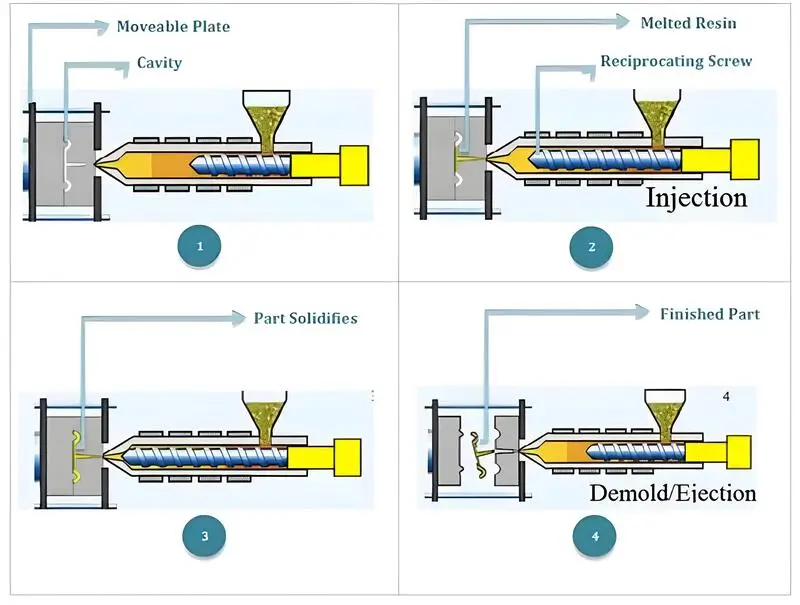

In che modo il controllo del processo di iniezione influisce sullo stampaggio a iniezione di materie plastiche trasparenti?

Il controllo del processo di iniezione è fondamentale per lo stampaggio di materie plastiche trasparenti di alta qualità, garantendo chiarezza e resistenza meccanica in diverse applicazioni.

Il controllo delle condizioni del processo di iniezione migliora la trasparenza e la qualità delle materie plastiche, garantendo una temperatura e una pressione costanti, fondamentali per l'industria ottica ed elettronica.

Controllo dell'iniezione multistadio

Quando si utilizza un processo di iniezione multistadio10di solito si divide in 3-5 fasi per il controllo. All'inizio del processo di iniezione, che è la prima fase, si inietta a velocità molto bassa (come 3-5 cm³/s) e a bassa pressione (circa 30-40% della pressione finale di iniezione) per consentire alla massa fusa di riempire lentamente e senza intoppi i principali percorsi di flusso e le porte delle cavità dello stampo ed evitare vortici e trascinamenti d'aria causati dall'impatto ad alta velocità della massa fusa.

Nella seconda fase, quando la massa fusa inizia a entrare nella parte principale della cavità, in base alle dimensioni e allo spessore della parete della cavità, la velocità di iniezione deve essere aumentata in modo appropriato a 8-15 cm³/s e la pressione deve essere aumentata a 50%-60% della pressione di iniezione finale per garantire che la massa fusa possa essere distribuita e riempita uniformemente intorno alla cavità. Nella terza fase, se si tratta di prodotti a parete sottile, la velocità di iniezione deve essere aumentata a.

Nel terzo stadio, in presenza di pareti sottili, barre di rinforzo e altre complessità strutturali, la velocità viene ulteriormente aumentata a 15 - 25 cm³/s e la pressione viene aumentata di conseguenza per garantire che la massa fusa possa riempire completamente queste parti difficili da riempire. Per alcuni prodotti di grandi dimensioni o particolarmente complessi, può essere necessario impostare anche il quarto e il quinto stadio per regolare ulteriormente la velocità di iniezione e la pressione per ottenere un riempimento perfetto.

Controllo del flusso di fusione

Durante l'iniezione, prestare sempre attenzione al flusso del materiale plastico fuso nella cavità. È possibile osservare la pressione, la velocità e altri parametri della curva della pressa a iniezione e utilizzare la finestra di visualizzazione dello stampo (ad esempio, utilizzando inserti trasparenti o aprendo fori di osservazione, ecc.

Se il materiale fuso presenta turbolenze, flusso stagnante o una superficie frontale instabile, è necessario regolare tempestivamente la velocità di iniezione, la pressione e altri parametri per garantire che il materiale fuso possa riempire la cavità senza problemi in un flusso laminare. Questo è molto importante per garantire la trasparenza e la qualità interna del prodotto.

Ottimizzazione della curva di mantenimento della pressione

Il processo di mantenimento della pressione11 non è una pressione unica da mantenere costante, ma può essere impostata per ottenere un controllo più accurato della curva della pressione di mantenimento. Di solito, all'inizio della pressione di mantenimento, una pressione di mantenimento più elevata (come il limite superiore dell'intervallo di pressione di mantenimento sopra descritto), con il raffreddamento e la contrazione del prodotto, riduce gradualmente la pressione di mantenimento per formare una curva di pressione decrescente, che può adattarsi meglio al processo di contrazione del prodotto della fusione per soddisfare la domanda di modifiche per evitare difetti dovuti a una pressione di mantenimento irragionevole che porta a segni di restringimento del prodotto, vuoti interni e altri difetti.

Per determinare il tempo di mantenimento della pressione, è necessario considerare lo spessore della parete, le dimensioni del pezzo, le caratteristiche di ritiro della plastica e altri fattori. Dovrete eseguire alcuni stampi di prova e osservare il pezzo dopo che è uscito dallo stampo per vedere come appare e quanto è preciso dal punto di vista dimensionale. A quel punto si possono apportare modifiche per ottimizzarlo.

Monitoraggio del processo di mantenimento della pressione

Quando si mantiene la pressione, è necessario tenere sotto controllo la pressione e il tempo. È inoltre necessario osservare il feedback della pressione dalle cavità dello stampo (è possibile inserire dei sensori di pressione negli stampi). Bisogna assicurarsi che la pressione di mantenimento sia stabile e precisa. Se la pressione di mantenimento è irregolare o il tempo di mantenimento non è abbastanza lungo, è necessario apportare delle modifiche. È necessario assicurarsi che i pezzi abbiano la stessa densità e una struttura interna completa quando si termina la pressione di mantenimento. In questo modo, si raffredderanno e usciranno correttamente dallo stampo.

Determinazione del tempo di raffreddamento

Il calcolo del tempo di raffreddamento è più complicato ed è legato allo spessore della parete del prodotto, alla conducibilità termica della plastica, all'efficienza di raffreddamento dello stampo e alla temperatura ambiente. In generale, il tempo di raffreddamento può essere inizialmente stimato mediante una formula teorica combinata con l'esperienza pratica, e poi ulteriormente determinato con precisione attraverso lo stampo di prova.

Ad esempio, per un prodotto in PC con uno spessore della parete di 2 mm, la stima preliminare del tempo di raffreddamento può essere di circa 10-15 secondi, ma lo stampo di prova effettivo potrebbe dover essere aumentato o diminuito in base alla qualità finale del prodotto. Nel determinare il tempo di raffreddamento, è necessario osservare la deformazione, l'accuratezza dimensionale e la qualità della superficie del prodotto dopo lo stampaggio per garantire che il prodotto sia sufficientemente raffreddato e modellato in modo che non si verifichino deformazioni e scostamenti dimensionali dopo lo stampaggio a causa di un raffreddamento insufficiente.

Garanzia di uniformità di raffreddamento

Per assicurarsi che i prodotti si raffreddino in modo uniforme, non basta ottimizzare il layout del sistema di raffreddamento, le dimensioni e gli altri aspetti menzionati in precedenza. Bisogna anche assicurarsi che il refrigerante fluisca in modo uniforme e abbia la stessa temperatura ovunque.

A tal fine, è possibile inserire valvole di controllo del flusso, sensori di temperatura e altri elementi in ciascun canale di raffreddamento. In questo modo, è possibile controllare e osservare il flusso del refrigerante in ciascun canale. In questo modo ci si assicurerà che ogni parte si raffreddi allo stesso modo. Inoltre, eviterà che alcune parti si raffreddino troppo velocemente o troppo lentamente. In questo modo, non si avranno problemi di sollecitazione eccessiva o di piegatura dei pezzi.

Il controllo del processo di iniezione garantisce una trasparenza impeccabile nelle materie plastiche.Falso

Pur migliorando notevolmente la chiarezza, il raggiungimento di una trasparenza impeccabile dipende da diversi fattori, tra cui la qualità del materiale e la progettazione dello stampo.

Il mancato controllo del processo di iniezione può portare a difetti nelle materie plastiche trasparenti.Vero

Condizioni di iniezione incoerenti possono causare difetti visivi e compromettere l'integrità strutturale dei pezzi stampati.

Quali sono i metodi di post-trattamento utilizzati per i prodotti in plastica trasparente dopo lo stampaggio a iniezione?

I metodi di post-trattamento migliorano la qualità e la durata dei prodotti in plastica trasparente, fondamentali nei settori che richiedono chiarezza e precisione.

I metodi di post-trattamento per le plastiche trasparenti, come la ricottura, il rivestimento UV e la lucidatura, migliorano la chiarezza ottica, la finitura superficiale e la resistenza ambientale, garantendo la longevità e le prestazioni del prodotto dopo lo stampaggio a iniezione.

Ricottura

Quando si realizzano prodotti in plastica trasparente, questi possono subire delle tensioni quando vengono inseriti nello stampo. Questo stress può creare crepe e rendere la plastica di cattivo aspetto quando la si usa. È possibile eliminare le tensioni ricoprendo la plastica. Ad esempio, se si producono prodotti in PC, si possono mettere in forno a 120-130 gradi C per 1-2 ore. Poi si lascia raffreddare lentamente a temperatura ambiente. La temperatura e il tempo variano a seconda dello spessore della plastica, delle dimensioni e del tipo di plastica utilizzata.

Trattamento della superficie

Per migliorare l'aspetto dei prodotti e renderli più lisci, possiamo eseguire un trattamento superficiale. Per esempio, possiamo usare la smerigliatura per rimuovere i piccoli difetti sulla superficie dei prodotti dopo che sono stati tolti dallo stampo, e poi usare la pasta lucidante per lucidare la superficie dei prodotti per farli sembrare uno specchio; per alcuni prodotti con requisiti ottici più elevati, potrebbe essere necessario eseguire un trattamento superficiale speciale, come il rivestimento, per far sì che abbiano una migliore trasmittanza della luce, resistenza all'usura e altre proprietà.

La ricottura riduce le tensioni interne delle plastiche trasparenti.Vero

La ricottura aiuta ad alleviare le tensioni interne sviluppate durante lo stampaggio a iniezione, riducendo al minimo le deformazioni e migliorando le proprietà ottiche del materiale.

Tutte le plastiche trasparenti richiedono un post-trattamento con vernice UV.Falso

Non tutte le plastiche trasparenti necessitano di un rivestimento UV; dipende dal tipo di materiale e dai requisiti applicativi di resistenza ai raggi UV e longevità.

Conclusione

Questo articolo tratta dello stampaggio a iniezione di prodotti in plastica trasparenti. In primo luogo, la selezione delle materie prime è fondamentale per la trasparenza e la resistenza. Le plastiche trasparenti comunemente utilizzate sono il policarbonato, il polimetilmetacrilato e il polietilene tereftalato.

In secondo luogo, la selezione e la messa in servizio della macchina per lo stampaggio a iniezione12e la regolazione fine dei parametri di processo, in particolare la velocità di iniezione, la pressione e il tempo di mantenimento, hanno un impatto significativo sulla qualità dello stampaggio.

Inoltre, la progettazione dello stampo, dello scarico e l'ottimizzazione del sistema di raffreddamento sono fondamentali per garantire la stabilità e la qualità del prodotto durante il processo di iniezione. Infine, i post-trattamenti come la ricottura e il trattamento superficiale contribuiscono a eliminare le tensioni interne e a migliorare la trasparenza del prodotto.

-

Esplorate le diverse applicazioni e proprietà del policarbonato (PC) per comprenderne l'importanza in vari settori. ↩

-

Scoprite i vantaggi e le applicazioni del PMMA, un materiale versatile noto per l'eccellente trasmissione della luce e la resistenza agli agenti atmosferici. ↩

-

Scoprite le diverse opzioni di essiccazione disponibili per le materie plastiche per ottimizzare il vostro processo produttivo. ↩

-

La comprensione della temperatura di essiccazione ottimale può migliorare significativamente la qualità dei prodotti in plastica e ridurre i difetti. ↩

-

Imparare a conoscere la pressione di iniezione è fondamentale per ottenere i migliori risultati nello stampaggio della plastica, garantendo l'integrità e la qualità del prodotto. ↩

-

L'esplorazione delle impostazioni di temperatura del barile può migliorare la comprensione della lavorazione della plastica, consentendo di ottenere prodotti migliori. ↩

-

Scoprite come gli inserti in acciaio permeabili ai gas migliorano l'efficienza dello stampo e la qualità del prodotto, garantendo prestazioni di scarico ottimali. ↩

-

Scoprite le migliori pratiche di progettazione dei canali di raffreddamento per migliorare l'efficienza di raffreddamento e la qualità del prodotto nello stampaggio a iniezione. ↩

-

Capire come le corrette impostazioni dell'inclinazione di sformatura possano migliorare la qualità del prodotto e la facilità di sformatura, soprattutto per i prodotti trasparenti. ↩

-

La comprensione del processo di iniezione in più fasi è fondamentale per ottimizzare le tecniche di stampaggio della plastica e migliorare la qualità del prodotto. ↩

-

L'esplorazione del processo di pressione di mantenimento può aiutarvi a ottenere una migliore precisione dimensionale e a ridurre i difetti nei prodotti stampati. ↩

-

Guida completa alle macchine per lo stampaggio a iniezione: una macchina per lo stampaggio a iniezione è un'apparecchiatura ampiamente utilizzata nella produzione industriale. ↩