Il rinforzo è una parte essenziale delle parti in plastica. Il rinforzo è efficace come forma a "I", aumentando la rigidità e la resistenza del prodotto senza aumentarne significativamente la superficie; tuttavia, senza la forma a "I", la struttura rovesciata sarebbe difficile da modellare, soprattutto per i prodotti in plastica che sono spesso soggetti a pressione, coppia e flessione.

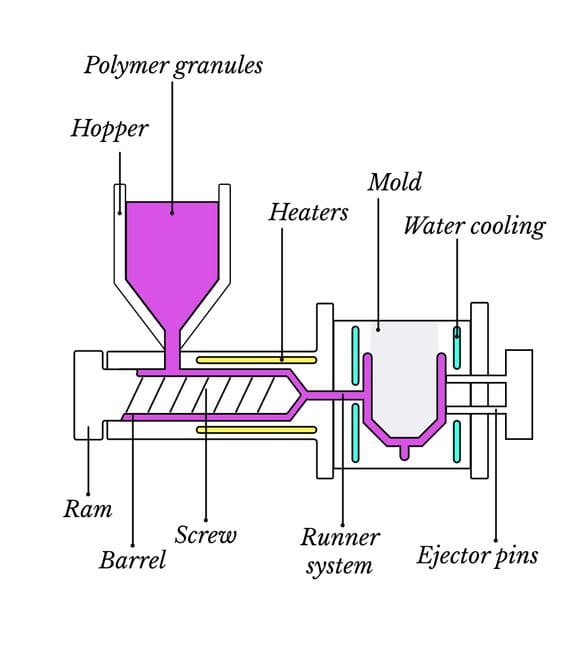

Inoltre, il rinforzo può fungere anche da corridore interno per aiutare a riempire il stampo a iniezione cavità, molto utile per favorire il flusso della plastica nella parte ramificata del pezzo.

Il rinforzo viene generalmente posizionato sul lato non a contatto del prodotto plastico e la sua direzione di estensione deve seguire la direzione di massima sollecitazione e massima deflessione del prodotto. La posizione del rinforzo è anche soggetta ad alcune considerazioni di produzione, come il riempimento delle cavità, il ritiro e lo stampaggio.

La lunghezza del rinforzo può essere uguale alla lunghezza del prodotto, con entrambe le estremità attaccate alla parete esterna del prodotto, oppure può occupare solo una parte del prodotto per aumentare parzialmente la rigidità di una parte del prodotto.

Se l'armatura non è fissata alla parete esterna del prodotto, la sezione finale non deve terminare bruscamente, ma deve essere gradualmente ridotta in altezza fino al completamento, riducendo così i problemi di intrappolamento dell'aria, di sotto-riempimento e di bruciature, che spesso si verificano in luoghi chiusi o poco ventilati.

La forma più semplice del rinforzo è una colonna rettangolare attaccata alla superficie del prodotto, ma per soddisfare alcune considerazioni produttive o strutturali, la forma e le dimensioni del rinforzo devono essere modificate.

La parte inferiore del rinforzo deve essere arrotondata per eliminare l'eccessiva concentrazione di tensioni. Gli angoli vivi arrotondati conferiscono inoltre al canale di scorrimento una forma graduale per rendere più agevole il riempimento della cavità.

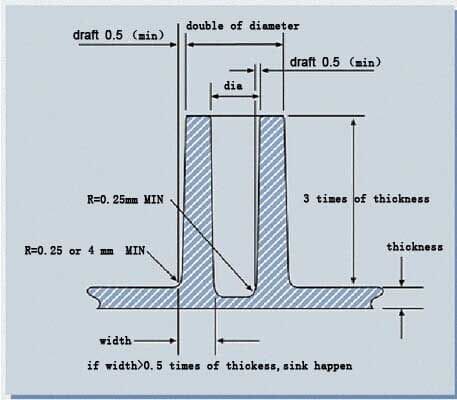

Se la larghezza della parte inferiore dell'armatura viene ridotta della metà rispetto allo spessore del prodotto (Figura b), l'aumento di spessore rispetto alla posizione si riduce a circa 20% e la possibilità di ritiro si riduce notevolmente.

Questo porta all'uso di due o più barre di rinforzo corte rispetto all'uso di una singola barra di rinforzo alta, ma quando si usano barre di rinforzo multiple, la distanza tra le barre di rinforzo deve essere maggiore dello spessore della parete esterna adiacente.

La forma delle barre di armatura è generalmente sottile e lunga e il disegno generale delle barre di armatura illustra i principi di base della progettazione delle barre di armatura.

Si noti che un'armatura troppo spessa rischia di produrre fenomeni di ritiro, cavità, deformazioni, pizzicature e altri problemi, con conseguente allungamento del ciclo produttivo e aumento dei costi di produzione.

Il ruolo del rinforzo in plastica

Il rinforzo è una parte indispensabile della funzione dei pezzi in plastica stampati a iniezione.

(1) Migliorare la resistenza e la rigidità del prodotto senza aumentare lo spessore della parete del prodotto plastico per evitare lo spreco di plastica nel processo di produzione. stampaggio a iniezione processo, aumentare il peso e ridurre i costi.

(2) Può frenare la distorsione e la deformazione dei prodotti causata dalla forza irregolare provocata dalla differenza di spessore delle pareti delle bottiglie di plastica.

(3) Facilitare l'attività della colata di plastica e fornire canali per il riempimento della colata in alcune pareti sottili. parti stampate ad iniezione in plastica del corpo della bottiglia di plastica.

Fattori da considerare nella progettazione del rinforzo in plastica

(1) La progettazione del rinforzo è anche legata al materiale plastico utilizzato. Dal punto di vista della produzione, le proprietà fisiche del materiale, come la viscosità della massa fusa e il ritiro, hanno un impatto significativo sulla progettazione del rinforzo.

(2) Le proprietà di scorrimento della plastica sono importanti anche dal punto di vista strutturale. Ad esempio, dal punto di vista della produzione, l'altezza del rinforzo è limitata dal flusso di fusione e dalle caratteristiche di espulsione (ritiro, coefficiente di attrito e stabilità).

(3) L'aumento dell'angolo di uscita dell'armatura lunga in genere favorisce l'espulsione del prodotto; tuttavia, quando l'angolo di uscita aumenta mentre la larghezza del fondo rimane invariata, la rigidità, la resistenza e l'area espellibile del prodotto si riducono.

Il problema dell'area di espulsione ridotta può essere risolto aggiungendo diverse protuberanze di espulsione alla parte di rinforzo del prodotto o utilizzando perni di espulsione piatti più costosi; inoltre, la lucidatura nella direzione di espulsione aiuterà il prodotto a espellere facilmente.

(4) Dal punto di vista strutturale, un rinforzo più profondo può aumentare la rigidità e la resistenza del prodotto senza un aumento significativo del peso, ma allo stesso tempo aumenta la sollecitazione di flessione nei punti più alti e più bassi del prodotto; il progettista deve calcolare e assicurarsi che la sollecitazione di flessione in questa parte non superi l'intervallo accettabile.

(5) Dal punto di vista della produzione, è meglio utilizzare un gran numero di barre di armatura corte e strette piuttosto che diverse barre di armatura larghe e profonde.

(6) Quando produzione di stampi (in particolare gli stampi a piastra manuale): la larghezza (ed eventualmente la profondità) e diversi irrigidimenti dovrebbero essere lasciati il più possibile, in modo da poter essere aumentati in modo appropriato quando la rigidità e la resistenza del prodotto risultano inadeguate durante il collaudo dello stampo, perché è più facile ed economico rimuovere l'acciaio dallo stampo che utilizzare metodi come la saldatura o l'aggiunta di inserti per aumentare l'acciaio.

Punti di progettazione per diversi materiali

ABS

Per ridurre il ritiro sulle superfici dei componenti principali, lo spessore delle nervature non dovrebbe essere superiore a 50% dello spessore della gomma intersecante, e fino a 70% dello spessore delle nervature su alcune superfici non deterministiche. Nelle parti in schiuma strutturale plastica sottile, la nervatura può raggiungere 80% dello spessore del tessuto intersecante. Le nervature in gomma spessa possono raggiungere 100%.

L'altezza delle nervature non deve essere superiore a tre volte lo spessore dell'adesivo. Se le nervature sono più di due, la distanza tra le nervature non deve essere inferiore al doppio dello spessore della gomma. L'angolo di uscita delle nervature deve essere compreso tra un lato e l'altro per facilitare il rilascio.

PA

L'altezza delle singole costole non deve essere tre volte o più dello spessore del fondo delle costole. Dietro le costolette devono essere presenti delle piccole nervature o scanalature, in quanto le costolette causano delle rientranze sul lato posteriore quando si raffreddano.

PBT

Le nervature spesse vengono evitate il più possibile per evitare bolle d'aria, modelli di ritiro e concentrazioni di stress. Si consiglia di limitare le dimensioni delle nervature. Lo spessore della nervatura non deve superare 60% dello spessore della parete inferiore a 3,2 mm (1/8 in). Le nervature per spessori di parete superiori a 3,2 mm non devono superare 40%.

L'altezza della nervatura non deve superare 3 volte lo spessore dell'osso. Le nervature sono collegate alla parete di plastica fusa con un R di 0,5 mm (0,02 in) su entrambi i lati per consentire un flusso plastico regolare e ridurre le sollecitazioni interne.

PC

Lo spessore generale consigliato per le nervature dipende dal flusso di materiale plastico e dallo spessore della parete. La progettazione delle nervature in PC è illustrata nella figura seguente per le nervature in PS.

PS

Lo spessore delle nervature non deve superare 50% dello spessore della parete del giunto. L'esperienza ci insegna che la violazione delle linee guida di cui sopra comporta una lucentezza incoerente della superficie.

PSU

I RIBS possono migliorare la resistenza all'impatto del prodotto e ottenere risultati efficaci al costo più economico. Una progettazione inadeguata può provocare segni di ritiro e una resistenza all'urto indesiderata.

Punti di progettazione dell'armatura

(1) Sostituire un'armatura singola con un'armatura singola di altezza superiore con un'altezza inferiore e un numero di barre leggermente superiore per evitare la depressione superficiale quando la parte inferiore delle barre spesse si raffredda e si ritira. Quando la parte posteriore dei tendini presenta una depressione che influisce sull'estetica, è possibile utilizzare il design decorativo della struttura della nervatura di rinforzo per coprirla.

(2) La direzione di disposizione dei tiranti deve coincidere con la direzione di riempimento del materiale fuso.

(3) La radice del tendine con una transizione arrotondata, per evitare la forza esterna quando la concentrazione di stress e la distruzione. Tuttavia, se il raggio dell'arrotondamento della radice è troppo grande, si verifica una depressione.

(4) In generale, non appoggiare alcuna parte sui tendini.

(5) Le linguette situate sulla parete interna della bottiglia di plastica non devono essere troppo vicine alla parete interna per evitare un riempimento insufficiente della massa fusa nella parte delle linguette per migliorare l'applicazione dei tendini nell'evitare la deformazione del prodotto e aumentare la rigidità della bottiglia di plastica.

Principi di progettazione delle armature:

(1) Lo spessore dell'armatura deve essere inferiore allo spessore uniforme della parete del prodotto da armare per evitare la depressione del giunto.

(2) L'altezza dell'armatura non deve essere troppo elevata, altrimenti l'armatura sarà danneggiata dalla forza e ridurrà la sua rigidità. Per aumentare la rigidità del prodotto, è necessario aumentare il numero di barre di rinforzo piuttosto che la loro altezza.

(3) La pendenza delle barre di rinforzo può essere maggiore, e in genere dovrebbe essere superiore a 1,5°, per evitare lesioni superiori, per facilitare il rilascio dello stampo.

(4) Le barre di armatura multiple devono essere adeguatamente distribuite e sfalsate per ridurre il ritiro non uniforme.

(5) In genere, il rinforzo viene aggiunto all'osso obliquo, con l'obiettivo di evitare l'intrappolamento di aria, favorendo la stampaggio a iniezione di plastica e forza.

Disposizione delle barre di armatura

Le barre di armatura hanno le seguenti forme: barra, pozzo, forcella, ventaglio, cerchio o forma integrata.

Forma della barra

Il guscio può essere progettato sull'area della barra di rinforzo è piccolo, e non hanno bisogno di sopportare il carico ad alta resistenza, solo per aumentare la forza di un singolo guscio può essere, barre di rinforzo non troppo denso, uno è quello di influenzare la forza dello stampo, uno è facile da attaccare dopo lo stampo quando fuori dallo stampo.

In generale, la spaziatura tra i rinforzi è progettata per rafforzare lo spessore costante della parete del guscio nella posizione del rinforzo 3 volte e più, l'altezza del rinforzo in base alle effettive esigenze del prodotto e del design, non c'è un assoluto di essere inferiore a quanto, a seconda dello stampo è quello di andare linea di taglio o fare giunzione di blocco.

Tuttavia, nel caso in cui si vogliano soddisfare le esigenze strutturali del prodotto, minore è l'altezza del rinforzo, migliore è il rinforzo della colonna di viti, perché il rinforzo è seguito dalla colonna di viti in uscita.

Pertanto, l'altezza della barra di rinforzo può essere progettata molto più alta rispetto alla barra di rinforzo ordinaria, la progettazione strutturale specifica della barra di rinforzo della colonna a vite, messa nella progettazione strutturale della colonna a vite l'altezza della barra di rinforzo è troppo alta ha diversi problemi.

Problemi di formazione

Quanto più alta è l'altezza del rinforzo, tanto più difficile è giocare a tutta colla; il disegno generale del rinforzo non è stato progettato e lo spessore del materiale del guscio è spesso, lo spessore del rinforzo può essere aumentato o diminuito in base alle effettive esigenze del prodotto.

Problema fuori dallo stampo: maggiore è l'altezza dell'armatura, maggiore è la probabilità che si attacchi dopo lo stampo.

Problema di resistenza: maggiore è l'altezza del rinforzo, più sottile è la parte superiore della punta di gomma, minore è la resistenza.

A forma di forchetta

Il guscio può essere progettato con un'ampia area di rinforzo e deve resistere a carichi di elevata resistenza.

A forma di ventaglio, rotondo

Il guscio può essere progettato sull'area di rinforzo per essere grande, a forma di ventaglio, e il carico circolare è il punto centrale per il punto di forza più forte, ben a forma di carico e a forma di forcella per il punto di forza uniforme.

Forma integrata

Poiché l'armatura della forma a pozzetto e a forcella è troppo spessa nella parte trasversale a causa dello spessore del materiale, c'è il rischio che si verifichino difetti di impronta sulla superficie del guscio, con conseguenti ripercussioni sull'aspetto estetico, per cui l'armatura rotonda viene aggiunta al progetto per formare un tipo di armatura completa.

Poiché il numero di rinforzi in forma di pozzetto e di forchetta è eccessivo, il prodotto si attacca facilmente allo stampo posteriore; dopo l'aggiunta di rinforzi rotondi, questi possono essere espulsi con una siringa, evitando così la situazione di stampo appiccicoso.

È necessario aggiungere un certo numero di colonne nella posizione di armatura densa per aiutare il prodotto a uscire dallo stampo, soprattutto quando l'altezza dell'armatura è relativamente alta.

Sintesi

Quando si progetta un prodotto, ottimizzare la progettazione del rinforzo del prodotto in base ai principi di progettazione del rinforzo di cui sopra, il ruolo del rinforzo del prodotto non solo può migliorare la resistenza e la rigidità dei prodotti in plastica, ridurre il fenomeno della torsione, ma anche può realizzare lo stampaggio della plastica facile da riempire il stampo a iniezione cavità, al design ottimale del prodotto e al modo più economico per realizzare il vostro progetto.