I difetti nello stampaggio a iniezione del TPE possono derivare da problemi quali temperatura, umidità e impostazioni della macchina non corrette. Identificare e risolvere questi problemi può migliorare la qualità del prodotto e ridurre gli sprechi.

Le cause principali dei difetti nello stampaggio a iniezione del TPE sono le temperature di lavorazione non corrette, l'umidità nel materiale, la velocità di iniezione non corretta e la cattiva progettazione dello stampo. Affrontare questi fattori aiuta a migliorare la qualità dei pezzi e a ridurre i difetti.

La comprensione delle cause principali dei difetti del TPE è fondamentale per migliorare i processi di produzione. Approfondiamo come ciascuno di questi fattori influisce sul risultato dello stampaggio e quali soluzioni possono essere applicate per risolverli.

Il contenuto di umidità nel TPE causa difetti di stampaggio.Vero

L'eccesso di umidità nel TPE può causare bolle, vuoti o imperfezioni superficiali durante il processo di stampaggio a iniezione, con conseguenti difetti.

Tutti i difetti del TPE sono causati da problemi della macchina.Falso

Se le impostazioni della macchina possono contribuire ai difetti, anche fattori come la qualità del materiale, la progettazione dello stampo e le condizioni ambientali svolgono un ruolo significativo nei difetti di stampaggio del TPE.

Che cos'è il materiale TPE?

Il TPE (elastomero termoplastico) è un materiale versatile che combina le proprietà della gomma e della plastica, offrendo flessibilità, durata e riciclabilità in varie applicazioni.

I materiali TPE sono ampiamente utilizzati nell'industria automobilistica, medica e dei beni di consumo. Offrono un'eccellente elasticità, resistenza chimica e possono essere facilmente modellati. Il TPE è apprezzato per la sua capacità di essere riciclato e lavorato come le termoplastiche.

L'elastomero termoplastico o TPE è un copolimero o una miscela di polimeri che è un elastomero termoplastico morbido piuttosto che un polimero a basso peso molecolare. Il TPE combina le caratteristiche o le proprietà sia dei termoplastici che degli elastomeri. Pertanto, l'uso di elastomeri è solitamente utilizzato per i termoindurenti, mentre l'applicazione di materiali termoplastici garantisce un processo di produzione relativamente semplice.

Il TPE è un nuovo tipo di materiale che possiede le caratteristiche di elevata elasticità, resistenza all'invecchiamento e all'olio della gomma vulcanizzata reticolata, nonché una lavorazione più semplice e una tecnica di lavorazione multipla come i normali prodotti in plastica. Può essere prodotto mediante stampaggio a iniezione, estrusione1, soffiatura2e altri, ed è 100% riciclabile dopo la frantumazione dei bordi e degli angoli. Ciò significa che il ciclo di lavorazione viene alleggerito, i casi di produzione di beni costosi ridotti e il materiale TPE è considerato il più recente sostituto della gomma, in quanto mantiene i benefici per l'ambiente e la salute, è confortevole al tatto ed è estetico per gli utenti per stimolare l'innovazione dei prodotti. Pertanto, simboleggia un nuovo materiale sintetico più vicino all'umanità e in possesso di una qualità superiore, soddisfacendo allo stesso tempo le politiche internazionali in materia di protezione dell'ambiente.

Il TPE può essere riciclato facilmente.Vero

La natura termoplastica del TPE ne consente la fusione e la riformazione, rendendolo una scelta più sostenibile rispetto ad altri elastomeri.

Il TPE è uguale alla gomma.Falso

Pur avendo proprietà simili alla gomma, il TPE è una plastica che può essere lavorata con i metodi tradizionali di produzione della plastica, a differenza della gomma tradizionale.

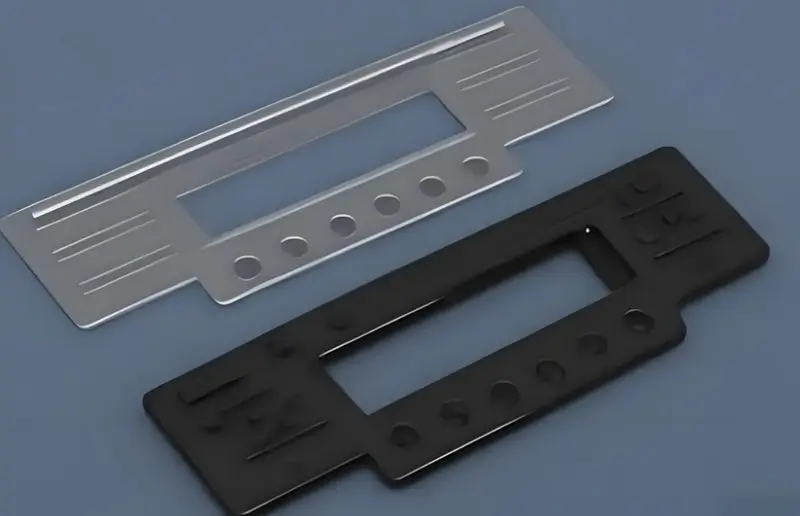

Quali sono i difetti più comuni dello stampaggio a iniezione dei materiali TPE e le loro soluzioni?

I materiali TPE sono largamente utilizzati nello stampaggio a iniezione, ma difetti come deformazioni, trappole d'aria e scatti brevi possono avere un impatto sulla qualità. Comprendere e affrontare questi problemi è essenziale per una produzione di successo.

I difetti più comuni nello stampaggio a iniezione del TPE includono deformazioni, trappole d'aria, bagliori e scatti corti. Le soluzioni prevedono la regolazione delle condizioni di lavorazione, la progettazione dello stampo e la scelta dei materiali per migliorare la qualità e la coerenza dei pezzi.

Problemi materiali

Contenuto di umidità

-

Causa:Nello stampaggio a iniezione del TPE, l'elevato contenuto di umidità dei materiali utilizzati provoca la formazione di bolle e striature argentate sulla superficie del prodotto stampato. L'umidità si trasforma in uno stato gassoso alle alte temperature e non può essere esaurita durante lo stampaggio a iniezione, formando così bolle e striature argentate.

-

Soluzione: Assicurarsi che il materiale utilizzato sia sufficientemente essiccato per evitare problemi nello stampaggio a iniezione. Di solito, la temperatura di essiccazione dei materiali TPE deve essere impostata su un intervallo di 80-100°C, per 2-4 ore. Inoltre, i materiali devono essere conservati in un'area a bassa umidità per evitare che l'umidità venga assorbita dalle strutture. L'essiccatore adatto da consigliare quando si tratta di materiali TPE altamente igroscopici è l'essiccatore deumidificante per evitare che il livello di umidità raggiunga livelli pericolosi.

Impurità

-

Causa: I difetti dei materiali originali, in particolare la sporcizia, possono causare rugosità superficiale e incongruenze nel colore del prodotto finito. Si manifestano sotto forma di particelle o macchie di forma irregolare all'interno del materiale e compromettono l'aspetto e l'utilizzabilità del prodotto.

-

Soluzione: Acquistateli da fornitori affidabili e procedete a test e analisi per verificare la purezza e la qualità dei materiali da utilizzare. La filtrazione e la vagliatura aiutano a rimuovere eventuali contaminanti presenti nell'acqua prima del suo utilizzo. Inoltre, pulire regolarmente le attrezzature e le tubature per evitare che i residui entrino nei materiali e mantenere un ambiente di lavorazione pulito.

Problemi del processo di stampaggio a iniezione

Temperatura di iniezione

-

Causa: Il materiale TPE ha una scarsa resistenza al calore. Le alte temperature di iniezione sono responsabili della distorsione del prodotto e delle variazioni dimensionali, mentre le basse temperature di iniezione causano rugosità superficiale e porosità interna. Le alte temperature influiscono sulla degradazione del materiale alle alte temperature, mentre le basse temperature influiscono sulla fluidità del materiale nel riempire la cavità dello stampo.

-

Soluzione: Scegliere la temperatura di iniezione appropriata in base alle caratteristiche del materiale TPE e ai requisiti del prodotto. In generale, la temperatura di iniezione dovrebbe essere mantenuta tra 170-230°C. Il controllo della temperatura deve utilizzare sensori di temperatura e dispositivi di controllo automatico della temperatura per ottenere la temperatura appropriata, in modo che tutti gli alimenti siano riscaldati in modo uniforme e la temperatura sia stabile.

Pressione di iniezione

-

Causa:Una bassa pressione di iniezione può portare a un riempimento insufficiente, mentre un'alta pressione di iniezione può provocare flash e overflow, con conseguenti aree di depressione superficiale. L'alta pressione può anche influire sullo stampo, causando danni allo stampo e sprechi di materiale.

-

Soluzione: Aumentare e diminuire la pressione di iniezione in base alla struttura del prodotto e al design dello stampo per evitare scatti brevi e altri problemi correlati. Utilizzare un accurato sistema di controllo della pressione di iniezione per controllare efficacemente e raggiungere la stabilità in tempo reale.

Tempo di pressione di mantenimento

-

Causa:Un tempo di mantenimento insufficiente porta alla formazione di vuoti interni e a instabilità dimensionali del prodotto, mentre un tempo di mantenimento eccessivo porta spesso alla deformazione del prodotto e alla sua fessurazione. In sintesi, se il tempo di mantenimento è breve, si verifica un riflusso di materiale, ma se il tempo di mantenimento è lungo, anche le sollecitazioni interne diventano elevate.

-

Soluzione: È quindi possibile stabilire i tempi di pressione di mantenimento come segue, a seconda delle caratteristiche del materiale TPE e dei requisiti che vengono messi in pratica in relazione ai prodotti previsti. In genere, il tempo di pressione di mantenimento deve variare in funzione dello spessore e della struttura del prodotto, in modo da garantire la completa polimerizzazione e il mantenimento delle dimensioni finali.

Tempo di raffreddamento

-

Causa:Un tempo di raffreddamento troppo breve provoca deformazione3 e la fessurazione del prodotto durante la sformatura. Un tempo di raffreddamento troppo lungo influisce sull'efficienza della produzione. Un raffreddamento non uniforme provoca variazioni delle tensioni e delle deformazioni interne, che a loro volta influiscono sulle prestazioni del prodotto.

-

Soluzione: Quando si raffredda lo stampo, il tempo limite deve essere ragionevolmente fissato in base allo spessore del prodotto e alla struttura dello stampo. Utilizzare sistemi di raffreddamento appropriati, come canali e dispositivi di raffreddamento ad acqua, per garantire una distribuzione uniforme del raffreddamento dell'intero nucleo.

Problemi di progettazione degli stampi

Struttura dello stampo

-

Causa: I difetti della struttura dello stampo possono causare problemi come un errato riempimento del prodotto e problemi durante lo sformaggio. Le strutture di lavorazione, in particolare, aumentano ulteriormente la resistenza al flusso del materiale e quindi modificano gli effetti di riempimento.

-

Soluzione: Per prendere decisioni corrette nella creazione dello stampo, è necessario tenere conto delle caratteristiche del prodotto e dei requisiti di stampaggio a iniezione, al fine di evitare irrazionalità nella struttura dello stampo. Per la progettazione dei canali, è necessario ridurre al minimo la resistenza al flusso del materiale seguendo alcuni aspetti progettuali, come la creazione di schemi di riempimento uniformi. La progettazione assistita da computer (CAD) e l'ingegneria assistita da computer (CAE) possono essere utilizzate per l'analisi di simulazione per una migliore selezione del progetto dello stampo.

Temperatura dello stampo

-

Causa: Quando la temperatura dello stampo è troppo alta, i pezzi possono attaccarsi l'uno all'altro e assumere una forma distorta, mentre quando è troppo bassa, la superficie del getto è ruvida e può contenere vuoti interni. Le fluttuazioni della temperatura dello stampo causano variazioni nella velocità di raffreddamento, influenzando così la qualità del prodotto.

-

Soluzione: È necessario definire le corrette temperature dello stampo in base alle proprietà del materiale TPE e alle caratteristiche previste per il prodotto finale. Normalmente, la temperatura dello stampo può essere controllata tra i 40 e gli 80 gradi centigradi La regolazione precisa della temperatura dello stampo è possibile utilizzando i regolatori di temperatura dello stampo con una buona distribuzione delle temperature.

Design dello sfiato

-

Causa: Gli scarichi non ben progettati possono provocare la formazione di bolle o addirittura bruciature sui prodotti finali. Uno scarico insufficiente genera imperfezioni sugli strati esterni del materiale e di conseguenza i danni superficiali negano al prodotto un aspetto o una prestazione adeguati.

-

Soluzione: Eventuali problemi di sfiato possono essere discussi durante la progettazione dello stampo per evitare complicazioni con il flusso d'aria e per specificare la posizione e il tipo corretto di fessura/ventilazione per uno scarico dell'aria corretto ed efficiente. Per aumentare l'efficienza dello sfiato e ridurre la formazione di bolle e bruciature, è opportuno utilizzare dispositivi di sfiato a vuoto o valvole di microsfiato.

Problemi con le apparecchiature

Prestazioni della macchina di iniezione

-

Causa: Le prestazioni della macchina di stampaggio a iniezione hanno un grande impatto sulla qualità del prodotto. L'instabilità della velocità di iniezione e dei livelli di pressione causerà anche problemi di qualità. Se la macchina per lo stampaggio a iniezione non è di recente acquisto, anche l'invecchiamento e la manutenzione impropria influiscono sulle prestazioni della macchina.

-

Soluzione: Per mantenere un'elevata stabilità del prodotto, è essenziale scegliere una macchina per lo stampaggio a iniezione con prestazioni stabili e alta precisione. Il sistema di tubazioni deve essere mantenuto pulito e le parti usurate devono essere sostituite il prima possibile. Tutti i parametri della pressa a iniezione possono essere controllati e regolati automaticamente per migliorare la produttività e la qualità del prodotto.

Installazione dello stampo

-

Causa: Gli svantaggi di un'installazione impropria dello stampo sono i seguenti: le dimensioni del prodotto nello stampo possono essere instabili, lo stampo può essere molto difficile da smodellare. Il parallelismo e la perpendicolarità dello stampo presentano alcune deviazioni che hanno un impatto sulla stabilità del processo di iniezione.

-

Soluzione: Durante il fissaggio dello stampo durante il processo di installazione, gli orientamenti paralleli e perpendicolari dello stampo devono essere corretti, facendo affidamento su dispositivi adeguati. Assicurarsi che i processi di installazione siano eseguiti in modo professionale utilizzando strumenti e attrezzature per migliorare la precisione dell'installazione.

Manutenzione delle apparecchiature

-

Causa: Se l'attrezzatura non viene sottoposta a manutenzione regolare, è inevitabile che si guasti e che influisca sulla qualità del prodotto. Le macchine e gli stampi per lo stampaggio a iniezione si usurano e invecchiano inevitabilmente dopo anni di utilizzo, incidendo sull'efficienza produttiva e sulla qualità del prodotto.

-

Soluzione: Eseguire la manutenzione quotidiana delle macchine e degli stampi per lo stampaggio a iniezione, come la pulizia del circuito dell'olio, la sostituzione dell'elemento filtrante, l'oliatura delle parti mobili, ecc. Registrare la manutenzione delle attrezzature, condurre ispezioni e valutare lo stato di riparazione e manutenzione delle attrezzature.

La deformazione nello stampaggio a iniezione di TPE può essere ridotta al minimo con una velocità di raffreddamento adeguata.Vero

Controllando la velocità di raffreddamento in modo uniforme nello stampo, si possono ridurre le sollecitazioni interne, minimizzando la deformazione dei prodotti in TPE.

I segni di flusso nello stampaggio a iniezione di TPE sono sempre causati da una velocità di iniezione troppo elevata.Falso

Le macchie di flusso possono essere causate anche da una temperatura impropria dello stampo o da una scarsa viscosità del materiale, non solo dalla velocità di iniezione.

Quali sono i difetti più comuni dei prodotti di stampaggio a iniezione TPE e le loro soluzioni?

Lo stampaggio a iniezione del TPE può presentare difetti come scatti corti, deformazioni o scarsa finitura superficiale. Per risolvere questi problemi è necessario regolare i parametri di stampaggio e i materiali per garantire la qualità del prodotto.

I difetti più comuni nello stampaggio a iniezione del TPE includono scatti corti, bagliori e deformazioni. Le soluzioni prevedono l'ottimizzazione della temperatura, della pressione e della progettazione dello stampo per migliorare la consistenza e ridurre i difetti, garantendo risultati di alta qualità nella produzione di prodotti medicali, automobilistici e di consumo.

Bolle d'aria

Causa:

-

Elevato contenuto di umidità nei materiali: Per questo motivo, quando si utilizzano materiali TPE nello stampaggio a iniezione, un'essiccazione non corretta è seguita dall'ingresso di aria fresca nel materiale, che si trasforma in gas ad alta temperatura e crea bolle d'aria.

-

Velocità di iniezione eccessiva: Questo limita la velocità di fuoriuscita dei gas nel tempo e quindi la formazione di bolle d'aria quando le velocità di iniezione sono elevate.

- Scarsa ventilazione della muffa:Se lo stampo è mal progettato o le aperture di ventilazione sono inadeguate o bloccate, l'aria non può uscire e si formano bolle d'aria.

Soluzione:

-

Asciugatura del materiale: È inoltre consigliabile assicurarsi sempre che i materiali TPE siano adeguatamente essiccati prima di procedere al processo di stampaggio a iniezione. In generale, la temperatura di asciugatura dovrebbe essere compresa tra 80/100 C, mentre il tempo di asciugatura è di 2-4 ore. Inoltre, conservare tutto il materiale del magazzino in un luogo a bassa umidità, in modo che non venga assorbito dall'aria umida. Se il materiale TPE è altamente igroscopico, si consiglia di utilizzare un essiccatore deumidificante per l'asciugatura, poiché l'elevata umidità è fatale per il TPE.

-

Regolare la velocità di iniezione: Rallentare il velocità di iniezione4 per dare al gas contenuto nel materiale iniettato il tempo necessario per disperdersi.

-

Migliorare la ventilazione della muffa: Migliorare progettazione di stampi5 di incorporare un maggior numero di bocchette o di utilizzare inserti di sfiato per migliorare il flusso d'aria e ottenere uno scarico regolare.

Segni di bruciatura

Causa:

-

Alta temperatura di iniezione: La temperatura di iniezione supera la temperatura di decomposizione termica del materiale TPE, provocando bruciature.

-

Velocità di iniezione eccessiva: Le velocità di iniezione più elevate aumentano il livello di attrito e quindi producono calore che brucia i materiali utilizzati.

-

Scarsa ventilazione della muffa: La mancanza o l'ostruzione degli sfiati nello stampo provoca un surriscaldamento localizzato che crea bruciature.

Soluzione:

-

Temperatura di iniezione più bassa: Regolare la temperatura di iniezione in base alle caratteristiche del materiale TPE. In genere, le temperature devono essere controllate tra 170-230°C.

-

Ridurre la velocità di iniezione: Rallentare la velocità di iniezione per ridurre la generazione di calore di attrito.

-

Migliorare lo sfiato della muffa: Aggiungete altre bocchette o inserite degli inserti di ventilazione in modo da far uscire l'aria senza problemi ed evitare il riscaldamento localizzato.

Restringimento

Causa:

-

Tempo di raffreddamento inadeguato: Il surriscaldamento fa sì che i prodotti continuino a restringersi anche dopo essere stati sformati a causa di un raffreddamento inadeguato.

-

Pressione di iniezione insufficiente: La mancanza di una pressione sufficiente provoca il sotto-riempimento dello stampo attraverso il ritiro.

-

Temperatura dello stampo non uniforme: Un caso di variazione della temperatura dà luogo a una variazione della velocità del processo di raffreddamento e quindi di contrazione.

Soluzione:

-

Aumentare il tempo di raffreddamento: Il tempo di raffreddamento deve essere modificato in base allo spessore generale del prodotto e alla struttura dello stampo.

-

Regolare la pressione di iniezione: Premere più vigorosamente man mano che i materiali formano lo stampo per riempirlo adeguatamente.

-

Temperatura uniforme dello stampo: Far funzionare gli stampi a una temperatura costante e si consiglia di utilizzare un regolatore di temperatura per evitare un raffreddamento non uniforme degli stampi.

Deformazione

Causa:

- Raffreddamento non uniforme: Se il tempo di raffreddamento e la temperatura dello stampo variano, la generazione delle tensioni interne varia e si verifica una deformazione.

-

Pressione di iniezione non uniforme: Una distribuzione non uniforme della pressione di iniezione porta alla distruzione di un flusso coerente di materiale, con conseguente deformazione.

-

Scarsa progettazione dello stampo: La mancanza di un'adeguata progettazione dello stampo comporta una distribuzione uniforme del materiale e una deformazione.

Soluzione:

-

Ottimizzare il tempo di raffreddamento: Modificare il tempo di raffreddamento degli stampi, poiché ciò influisce sull'uniformità del raffreddamento e sulla riduzione delle tensioni interne.

-

Pressione di iniezione uniforme: Per rendere la pressione di iniezione e la produzione di materiale uguali e stabili, è meglio implementare sistemi accurati di gestione della pressione.

-

Migliorare la progettazione degli stampi: Aumentare la corretta distribuzione del materiale nello stampo e ridurre al minimo le condizioni di deformazione.

Linea di saldatura

Cause:

-

Scarsa fluidità del materiale: La natura non scivolosa dei materiali TPE provoca linee di saldatura, soprattutto quando il flusso del composto è inadeguato.

-

Bassa temperatura di iniezione: Se il materiale non ha una buona fluidità alle basse temperature, si formano linee di saldatura.

-

Scarsa ventilazione della muffa: Un'insufficiente ventilazione dello stampo provoca anche una scarsa adesione dei materiali, che non si fondono completamente lasciando linee di saldatura.

Soluzioni:

-

Migliorare la fluidità del materiale: Selezionare materiali TPE con una migliore scorrevolezza o modificare la formulazione della miscela per aumentare la scorrevolezza dei materiali.

-

Aumentare la temperatura di iniezione: Aumentare la temperatura di iniezione per ottenere la giusta fluidità del materiale nella camera di iniezione.

-

Migliorare lo sfiato della muffa: Introdurre più bocchette o utilizzare gli inserti di sfiato per favorire la giusta velocità di rilascio dell'aria ed eliminare le linee di saldatura.

Segni di flusso

Cause:

-

Alta velocità di iniezione: Se la velocità di iniezione è troppo elevata, il flusso del materiale non è uniforme e si formano segni di scorrimento.

-

Temperatura di iniezione non uniforme: Le variazioni della temperatura di iniezione possono causare un flusso incoerente del materiale, lasciando segni di scorrimento.

-

Superficie dello stampo ruvida: La rugosità della superficie in modo non uniforme crea un segno di flusso durante lo scorrimento del materiale sulla superficie dello stampo.

Soluzioni:

-

Regolare la velocità di iniezione: Si raccomanda che la velocità di iniezione sia uniforme durante tutto il processo per evitare che la velocità di iniezione fluttui.

-

Riscaldare uniformemente il materiale: È inoltre importante riscaldare il materiale in modo uniforme, in modo che non venga esposto a temperature di stampaggio elevate e viceversa.

-

Migliorare la superficie dello stampo: Lucidare la superficie dello stampo per ridurre la rugosità e prevenire i segni di scorrimento.

Superficie ruvida

Cause:

-

Miscelazione non uniforme del materiale: Se i materiali TPE non sono ben miscelati durante la lavorazione, la superficie dell'oggetto risultante appare piuttosto ruvida.

-

Bassa temperatura di iniezione: Ciò è dovuto al fatto che a basse temperature di iniezione il materiale si trova in uno stato di scarsa fluidità e la sua superficie è molto ruvida.

-

Superficie dello stampo ruvida: Una superficie liscia dello stampo non viene sviluppata correttamente e la superficie del prodotto finale risulta ruvida.

Soluzioni:

-

Mescolare uniformemente i materiali: È importante che durante la lavorazione i materiali siano ben miscelati e distribuiti in modo uniforme.

-

Aumentare la temperatura di iniezione: Aumentare la temperatura dell'iniezione per migliorare la fluidità del materiale.

-

Migliorare la scorrevolezza della superficie dello stampo: Finitura della superficie6La lucidatura della superficie dello stampo deve essere eseguita per ridurre la rugosità della superficie e la rugosità del prodotto finale.

Strisce d'argento

Cause:

-

Elevato contenuto di umidità nei materiali: L'umidità presente nei materiali TPE fa sì che, durante la lavorazione, lasci strisce d'argento come risultato di questa evaporazione.

-

Alta velocità di iniezione: Poiché l'alta velocità di iniezione produce una maggiore forza di taglio sul materiale, si formeranno striature argentate.

-

Bassa temperatura di stampaggio: Le basse temperature dello stampo fanno sì che l'impasto si raffreddi rapidamente, il che può portare alla formazione di striature argentate.

Soluzioni:

-

Materiali secchi: I materiali devono essere adeguatamente essiccati per ridurre il livello di umidità che viene assunto dall'iniezione.

-

Regolare la velocità di iniezione: Regolare la velocità di riempimento in base alla resina, alla temperatura della resina e alla temperatura dello stampo. Ridurre la velocità di iniezione in modo da ridurre la forza di taglio sul materiale.

-

Aumentare la temperatura dello stampo: La comparsa di striature argentate può essere ridotta aggiungendo resina monomerica pura, aumentando la temperatura dello stampo, aggiungendo porte di iniezione e aumentando la temperatura della resina per rallentare l'effetto di raffreddamento sullo stampo in sabbia.

La regolazione della temperatura dello stampo può eliminare la deformazione nello stampaggio a iniezione di TPE.Vero

La correzione della temperatura dello stampo aiuta a mantenere un raffreddamento uniforme, che riduce al minimo la probabilità di deformazione dei pezzi in TPE.

L'infiammabilità nello stampaggio a iniezione di TPE è sempre causata dall'alta pressione.Falso

L'infiammabilità può essere causata anche da problemi come il sovraimballaggio, l'allineamento scorretto dello stampo o le guarnizioni usurate, non solo dall'alta pressione.

Conclusione

Nello stampaggio a iniezione di TPE, è essenziale identificare le possibili fonti di difetti del prodotto e trovare i rimedi più appropriati per ottenere la qualità e le prestazioni che il prodotto finale dovrebbe avere. Per ridurre i difetti, migliorare l'efficienza e garantire l'uniformità, i produttori possono risolvere i problemi dei materiali, mettere a punto le procedure di stampaggio a iniezione, progettare gli stampi e mantenere le parti che compongono il sistema di stampaggio a iniezione dei prodotti stampati a iniezione in TPE.

Ulteriori progressi nella tecnologia di lavorazione e un migliore controllo degli standard di qualità aggiungeranno maggiore vitalità alla produzione e alla soddisfazione dei clienti, promuovendo così l'applicazione diffusa e l'innovazione dei materiali TPE in molteplici campi.

-

Informazioni sull'estrusione : L'estrusione è un processo utilizzato per creare oggetti con un profilo trasversale fisso, spingendo il materiale attraverso una matrice della sezione desiderata. ↩

-

Informazioni sullo stampaggio a soffiaggio : Lo stampaggio a soffiaggio (o stampaggio) è un processo di produzione per la formazione di parti in plastica cave. ↩

-

Come determinare la pressione di mantenimento e il tempo di mantenimento nello stampaggio a iniezione? Fin dalla sua nascita, il processo di stampaggio a iniezione ha funzionato principalmente in un modo tradizionale, il cosiddetto sistema a canale freddo. ↩

-

Informazioni sulla comprensione della velocità di iniezione e della pressione di iniezione: in genere, la velocità di iniezione impostata si riferisce alla velocità di avanzamento della vite. ↩

-

Che cos'è la progettazione di uno stampo a iniezione? La progettazione di uno stampo a iniezione comporta il processo di produzione di uno stampo in base a specifiche particolari. ↩

-

Informazioni sulle finiture superficiali dello stampaggio a iniezione: Da quelle strutturate a quelle altamente estetiche, esistono diverse opzioni di finitura superficiale per i pezzi stampati. Iniezione ↩