Les moules d'injection plastique sont des outils essentiels dans la fabrication, permettant la production en masse de pièces plastiques précises avec une efficacité et une qualité élevées.

Les moules à injection plastique façonnent le plastique en injectant la matière en fusion dans une cavité du moule, où elle se refroidit et se solidifie pour former une pièce. Les avantages de ce procédé sont une grande précision, la rapidité et la rentabilité de la production à grande échelle.

Pour tirer pleinement parti de la puissance des moules d'injection, il est essentiel d'en comprendre les types, les matériaux et l'entretien. Poursuivez votre lecture pour découvrir comment ces facteurs influencent la qualité et le coût de votre production.

Les moules à injection sont idéaux pour la production de grands volumes.Vrai

Les moules à injection sont conçus pour la fabrication à grande échelle, ce qui les rend rentables pour la production de masse en raison de leur vitesse et de leur précision élevées.

Les moules d'injection sont toujours moins chers que les autres méthodes de fabrication.Faux

Si le moulage par injection est rentable pour les grandes séries, le coût initial de création du moule peut être élevé, ce qui le rend moins idéal pour les petites séries que d'autres solutions telles que l'impression 3D.

Qu'est-ce que le procédé de moulage par injection ?

Le moulage par injection est un procédé de fabrication très répandu qui consiste à injecter du plastique fondu dans un moule pour créer des pièces précises et de haute qualité. Il est essentiel dans des secteurs tels que l'automobile, le médical et les biens de consommation.

Le moulage par injection est un procédé qui consiste à injecter du plastique fondu dans un moule pour former diverses pièces. Il offre des délais de production rapides, une grande précision et est idéal pour la production en masse de composants tels que les pièces automobiles, les appareils médicaux et les biens de consommation.

Préparation des matières premières

Parmi les activités de traitement qui peuvent être effectuées avant le moulage, on peut citer le séchage, le mélange et la coloration des matières premières plastiques. La préparation des matières premières est fondamentale pour le processus de moulage par injection et a un impact direct sur la qualité des pièces moulées par injection.

Fusion

Les matières premières utilisées dans la fabrication des matières plastiques sont chauffées et ramollies par le cylindre chauffant du moulage par injection. Dans ce cas, lorsqu'il est nécessaire de chauffer les vis ou les pistons, les granulés de plastique ou la résine plastique sont fondus et mélangés de manière homogène. La fusion est la phase la plus importante du moulage par injection et cette phase est directement liée à la qualité des pièces moulées.

Injection

Le plastique fondu est forcé par la machine de moulage par injection de s'écouler à travers la buse de la machine de moulage par injection et dans la cavité du moule en adoptant la forme de la pièce. L'injection est une étape très importante du processus de moulage par injection et une fonction de l'injection influence la qualité des pièces moulées (finition de la surface, dureté, épaisseur de la paroi, etc.)

Emballage (ou mise en attente)

Après l'injection, la pression est appliquée sur le plastique à l'intérieur de la cavité du moule pour contrebalancer le retrait résultant du refroidissement, garantissant ainsi les dimensions et la qualité de la surface de la pièce. L'étape de l'emballage est importante dans le moulage par injection et contribue directement à la qualité des pièces moulées.

Refroidissement

Le plastique à l'intérieur de la cavité du moule est refroidi et solidifié à l'aide du système de refroidissement du moule pour produire la pièce plastique finale. Le recuit ou le refroidissement est une étape très importante du moulage par injection qui détermine la qualité des composants moulés.

Ouverture du moule

La machine d'injection sépare ensuite les deux moitiés du moule, le moule mobile et le moule fixe, et ouvre le moule. L'ouverture du moule est l'une des étapes importantes du processus de moulage par injection de plastique et les moules influencent directement la qualité des pièces moulées.

Ejection

Dans la méthode assistée des procédés formatifs pour la production de moules, lorsque le matériau est moulé, un système d'éjection1 est utilisée pour éjecter la pièce moulée du moule afin qu'elle subisse les autres processus. L'éjection est considérée comme l'une des parties les plus importantes du processus de fabrication du moulage par injection et joue un rôle direct sur la qualité des pièces moulées.

Le moulage par injection permet de produire des pièces de haute qualité en grandes quantités.Vrai

Le moulage par injection offre une qualité et une précision constantes, ce qui le rend idéal pour produire de grandes quantités de pièces identiques avec un minimum de déchets.

Le moulage par injection convient à tous les types de matières plastiques.Faux

Tous les plastiques ne conviennent pas au moulage par injection ; les matériaux ayant un point de fusion élevé ou certaines propriétés chimiques peuvent nécessiter des techniques de moulage spécialisées.

Quelles sont les applications des moules à injection ?

Les moules d'injection sont essentiels dans la fabrication. Ils sont utilisés pour créer des pièces dans des secteurs tels que l'automobile, la médecine et les biens de consommation, et offrent une grande précision et une grande efficacité.

Les moules à injection sont utilisés pour produire des pièces de haute qualité dans des secteurs tels que l'automobile, le médical et les biens de consommation. Ils garantissent la précision, réduisent les déchets et améliorent la vitesse de production en façonnant efficacement les plastiques et autres matériaux.

Secteur automobile

Les moules à injection sont utilisés pour fabriquer des composants automobiles externes et internes, des tableaux de bord, des pare-chocs, des phares, etc. qui améliorent l'aspect, l'efficacité et la sécurité des automobiles. Le secteur automobile impose des exigences élevées aux moules à injection, qui doivent être très précis, solides et résistants à l'usure.

Secteur de l'électronique

Les produits électroniques - boîtiers de divers équipements électroniques, connecteurs, prises, etc. - créés par des moules à injection sont précis et fiables. Le secteur de l'électronique a besoin de moules d'injection d'une grande précision, d'une grande stabilité et d'une grande conductivité thermique.

Secteur des appareils ménagers

Les moules à injection sont utilisés pour créer des boîtiers, des panneaux, des boutons et d'autres éléments d'appareils électroménagers afin d'améliorer l'apparence, la qualité et la durée de vie des produits électriques. Le secteur de l'électroménager nécessite des moules d'injection précis, résistants et dotés d'une finition brillante.

Secteur médical

Les moules à injection s'appliquent à la fabrication de nombreux types de produits médicaux, notamment les seringues, les sets de perfusion, les instruments chirurgicaux, les accessoires de partage et d'autres consommables garantissant les exigences de sécurité et de salubrité des produits médicaux. Un secteur médical implique des moules d'injection précis, propres et résistants à la corrosion.

Secteur des produits de première nécessité

Les moules à injection contribuent à la fabrication d'articles d'usage quotidien tels que les bouteilles, les récipients, les jouets, entre autres, qui sont soumis aux différents goûts et tendances des consommateurs. Le secteur des produits de consommation courante exige des moules à injection de haute précision, d'une grande brillance et d'une grande efficacité de production.

Les moules à injection sont essentiels pour la production de grands volumes.Vrai

Les moules à injection permettent la production en masse de pièces précises et cohérentes à un rythme rapide, ce qui les rend essentiels pour les industries exigeant un rendement élevé.

Les moules à injection ne sont utilisés que pour les pièces en plastique.Faux

Les moules à injection peuvent également être utilisés pour les métaux, le silicone et d'autres matériaux, ce qui les rend polyvalents dans divers secteurs de fabrication.

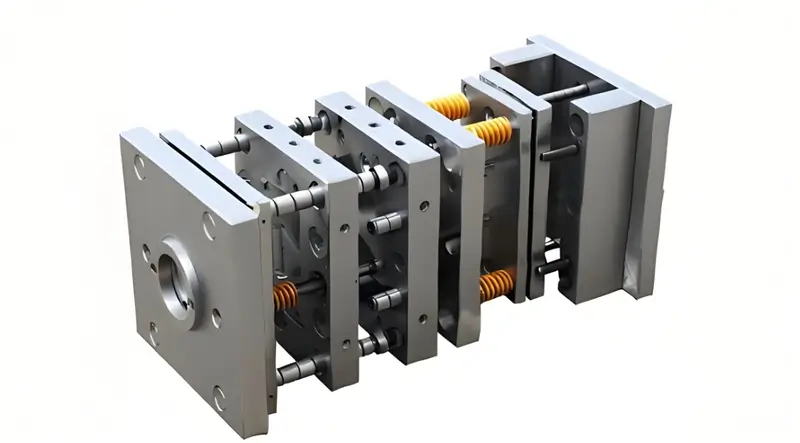

Quels sont les composants de base d'un moule d'injection ?

Les moules à injection sont essentiels pour produire des pièces précises et de haute qualité. La compréhension de leurs composants de base permet d'optimiser le processus de moulage et d'en améliorer l'efficacité.

Les composants de base d'un moule à injection comprennent la cavité du moule, le noyau, la carotte, le canal de coulée et le système d'éjection. Ces éléments travaillent ensemble pour façonner et éjecter efficacement les pièces en plastique au cours du processus de moulage.

Moules mobiles et fixes

Moules d'injection2 sont principalement classés en moules mobiles et fixes, qui sont situés respectivement sur les plateaux mobiles et fixes de la machine de moulage par injection de plastique.

-

Moule mobile : Le moule mobile est le composant du moule qui est monté sur le plateau mobile de la machine d'injection pendant le cycle de moulage par injection. L'objectif principal du moule mobile est de fournir la cavité de formation de la pièce en même temps que le moule fixe. Le moule mobile peut parfois être doté d'un noyau latéral et d'un insert interne pour produire des articles de forme complexe.

-

Moule fixe : Le moule fixe est la partie du moule installée sur le plateau fixe de la machine d'injection, qui ne bouge généralement pas pendant le fonctionnement de la machine. Dans le moule fixe, l'objectif principal est de créer la cavité du moule avec le moule mobile et, en même temps, d'établir un système de portes pour admettre le plastique fondu dans la cavité. La structure des moules fixes est normalement moins complexe, bien qu'ils doivent fournir une construction rigide en raison de la pression élevée qui est créée par la machine. processus de moulage par injection3.

Base du moule

La base du moule est l'installation générale où les moules mobiles et fixes sont montés et sécurisés. Elle se compose principalement de plaques avant et arrière, de plaques fixes et coulissantes, etc. La fonction principale de la base du moule est d'assurer la précision du positionnement et la rigidité des composants du moule pour résister aux pressions et températures élevées générées pendant le moulage par injection.

-

Plaque frontale : Elle se trouve à l'extrémité avant du moule, généralement fixée avec le moule fixe, et joue le rôle de support et de positionnement du moule fixe. La conception de la plaque frontale doit tenir compte de la disposition du système de refroidissement afin de garantir une température uniforme du moule.

-

Plaque arrière : La plaque arrière est positionnée à l'arrière du moule et est généralement associée au moule mobile pour établir le support et l'emplacement de ce dernier. La plaque arrière doit être suffisamment solide et rigide pour résister au mouvement du moule mobile et à la pression pendant le moulage par injection.

-

Plaque mobile : La plaque mobile est la plaque de moule qui est installée sur la partie mobile de la machine d'injection et qui sert à immobiliser le moule mobile. La plaque mobile doit présenter un excellent parallélisme et une grande douceur pour permettre au moule mobile de glisser sur la machine d'injection de manière consécutive.

-

Plaque fixe : La plaque fixe est la plaque du moule située sur la partie fixe de la machine d'injection et chargée de fixer et de soutenir le moule fixe. La plaque fixe nécessite une grande précision et une grande rigidité pour assurer la stabilité du moule fixe sur la machine d'injection.

Système de refroidissement

Le système de refroidissement est une partie cruciale du moule qui s'occupe principalement de la régulation de la température du moule afin d'améliorer la qualité des pièces et les taux de production. Il s'agit des canaux de refroidissement, des conduites d'eau et des dispositifs de refroidissement. L'eau refroidie circule dans les passages du moule pour éviter que celui-ci ne devienne trop chaud.

-

Canaux de refroidissement : Les canaux de refroidissement sont des canaux d'écoulement de l'eau qui sont établis dans le moule pour fournir un flux régulier d'eau de refroidissement dans un certain nombre de sections du moule à des fins de refroidissement. La conception des canaux de refroidissement présente un autre défi, celui de l'égalité du débit d'eau et de l'influence du refroidissement sur la température du moule dans les différentes zones.

-

Tuyaux de refroidissement : Les tuyaux de refroidissement sont des tuyaux qui relient les canaux de refroidissement et les dispositifs de refroidissement et qui permettent d'acheminer l'eau. L'emplacement du tuyau de refroidissement doit être déterminé en fonction de la structure et des performances de refroidissement du moule, de manière à ce que l'eau de refroidissement puisse être acheminée sans problème.

-

Dispositifs de refroidissement : Les dispositifs de refroidissement comprennent généralement des tours de refroidissement, des refroidisseurs, etc. Le choix et la configuration des dispositifs de refroidissement doivent être optimisés en fonction des exigences de refroidissement du moule et de l'environnement de production afin de garantir l'efficacité du refroidissement et les économies d'énergie.

Système de porte

Le système d'obturation concerne le système de canaux qui amènent le plastique fondu de la buse de la machine d'injection à la cavité du moule, les canaux principaux et secondaires, l'obturateur et le bouchon froid.

-

Principal Runner : Le canal principal est le canal qui part de la buse de la machine d'injection et atteint le canal secondaire, où le plastique fondu pénètre dans le moule. La conception du canal principal doit tenir compte des caractéristiques de l'écoulement pour garantir un flux régulier.

-

Sous-coureur : Il s'agit d'un passage de liaison entre les principaux coulisse et portail4qui permet d'acheminer le plastique fondu vers plusieurs cavités d'un moule. Selon les exigences de la structure du sous-goulot, sa conception doit tenir compte de la distribution du plastique fondu ainsi que de la résistance à l'écoulement pour garantir un remplissage égal de toutes les cavités.

-

Porte : Le portillon est une fine entrée reliant la sous-goulotte et la cavité du moule, qui permet l'apport de plastique chaud dans la cavité du moule. La conception de la porte doit tenir compte du débit du plastique fondu et de l'effet de remplissage pour garantir la qualité de la surface et la précision dimensionnelle de la pièce.

-

Puits de limaces froides : Le puits de coulée froide est un trou situé à l'extrémité du canal principal, utilisé pour stocker le plastique résiduel après refroidissement, l'empêchant ainsi de pénétrer dans la cavité du moule. La conception du puits de refroidissement doit tenir compte des effets de refroidissement et de la structure du moule afin de garantir la qualité du moulage des pièces.

Système de ventilation

Le système de ventilation est nécessaire pour évacuer l'air et les gaz volatils qui provoquent la formation de défauts tels que des bulles et des brûlures sur les produits moulés. Ce système se présente généralement sous la forme de rainures, de trous et de vannes d'aération.

-

Rainures d'aération : Les rainures d'aération sont des rainures de faible largeur prévues à la surface de la cavité du moule pour aider l'air et les gaz à sortir de la cavité du moule. Il est important de mesurer le flux de gaz à travers les rainures d'aération en fonction de la capacité des moules à influencer la qualité de l'état de surface de la pièce et la précision des dimensions.

-

Trous d'aération : Les évents traversants sont de petites ouvertures pratiquées sur le moule qui servent à évacuer l'air et les gaz. Il convient donc de déterminer l'emplacement et la taille optimaux des ouvertures ventilées en fonction de l'efficacité de l'évacuation des gaz et de la structure du moule, afin d'obtenir une qualité de surface et une précision dimensionnelle adéquates de la pièce.

-

Système d'échappement : La soupape d'échappement est un dispositif de régulation et de contrôle du produit, qui peut libérer du gaz et contrôler automatiquement le processus d'entrée et de sortie. Pour produire des pièces en plastique d'une qualité de surface et d'une précision dimensionnelle supérieures, l'efficacité de la soupape d'échappement et la structure du moule doivent répondre à des exigences élevées. La conception de la soupape d'échappement doit tenir compte de l'efficacité de l'échappement des gaz et de la structure du moule.

Système d'éjection

Le système d'éjection est utilisé pour pousser les pièces en plastique moulées hors du moule. Il comprend normalement des broches et des plaques d'éjection, des tiges d'éjection et des systèmes d'éjection.

-

Goupilles d'éjection : Les broches d'éjection sont des composants qui entrent directement en contact avec les pièces en plastique, généralement des corps cylindriques minces, et les éjectent. Les broches d'éjection doivent être conçues en fonction de la forme et de la taille des pièces en plastique afin qu'elles puissent être éjectées facilement.

-

Plaque d'éjection : La plaque d'éjection est un élément de support de la goupille d'éjection et est utilisée pour positionner et fixer la goupille d'éjection. L'aspect le plus important de la conception de la plaque d'éjection est le nombre de goupilles d'éjection incluses et l'emplacement des goupilles d'éjection.

-

Tiges d'éjection : Les tiges d'éjection sont des pièces qui relient les plaques ou les mécanismes d'éjection, entraînant le mouvement des plaques et des broches d'éjection. Lors de la conception des tiges d'éjection, il faut tenir compte de la force et de la course d'éjection pour permettre une éjection efficace.

-

Mécanisme d'éjection : Le mécanisme d'éjection est un dispositif mécanique des machines de moulage par injection qui, par le biais d'une force hydraulique ou mécanique, améliore le processus de propulsion de la tige d'éjection. La conception du mécanisme d'éjection doit tenir compte de la force et de la course de l'éjection pour garantir une éjection efficace et efficiente. La conception et l'optimisation du système d'éjection sont des aspects critiques de la conception des moules, qui affectent directement la qualité du moulage et l'efficacité de la production des pièces en plastique.

Le noyau et la cavité sont essentiels pour façonner la pièce moulée.Vrai

Le noyau forme l'intérieur, tandis que la cavité crée la forme extérieure de la pièce moulée, ces deux éléments étant fondamentaux pour la précision de la pièce.

Les systèmes d'éjection ne sont pas essentiels dans les moules à injection.Faux

Les systèmes d'éjection sont essentiels pour retirer les pièces finies du moule et assurer une production régulière et homogène.

Quel est le matériau du moule ?

Les matériaux de moulage sont les substances utilisées pour créer des moules dans le cadre de processus de fabrication tels que le moulage par injection. Le choix du bon matériau est essentiel pour la durabilité, la précision et l'efficacité des moules.

Les matériaux des moules sont généralement en acier, en aluminium ou en alliages spéciaux. L'acier est préféré pour les moules de longue durée, tandis que l'aluminium est souvent utilisé pour des séries de production plus courtes en raison de sa rentabilité. Le choix des matériaux a une incidence sur les performances et la rentabilité des moules.

Acier pour moules

L'acier pour moules présente une résistance élevée à la traction, une grande dureté et de bonnes propriétés de fatigue et d'usure. C'est pourquoi la plupart des moules d'injection sont fabriqués à partir d'acier pour moules. Parmi les aciers pour moules les plus couramment utilisés, citons le P20, le 718, le H13, etc. Le choix des aciers pour moules dépend de plusieurs facteurs, tels que la durée d'utilisation du moule et le coût de production.

Alliage de cuivre au béryllium

L'alliage de cuivre au béryllium est un bon conducteur de chaleur et résiste à l'usure. Il est couramment utilisé pour la fabrication des composants centraux des moules, tels que les cavités et les glissières des moules. Le choix de l'alliage de cuivre au béryllium doit tenir compte de l'effet de refroidissement du moule et de l'efficacité de la production.

Alliage d'aluminium

Les produits en alliage d'aluminium sont supérieurs en termes de légèreté, de vitesse élevée et de conductivité thermique, et peuvent être utilisés pour la fabrication de moules pour prototypes et de moules pour petites séries. En ce qui concerne les problèmes liés à la sélection de l'alliage d'aluminium, il est nécessaire de prendre en compte le temps de service du moule ainsi que le coût de production.

L'acier est le meilleur matériau pour tous les moules.Faux

L'acier est durable et idéal pour les grandes séries, mais il peut être coûteux. L'aluminium est une option plus rentable pour les cycles de production plus courts.

Les moules en aluminium sont moins chers que les moules en acier.Vrai

Les moules en aluminium sont plus légers et plus faciles à usiner, ce qui en fait un choix rentable pour les volumes de production faibles à moyens.

Quels sont les modèles de moules ?

Les conceptions de moules sont des plans cruciaux dans le processus de moulage par injection, qui déterminent la forme et la fonctionnalité du produit final. Elles influencent l'efficacité de la production et la qualité des pièces.

La conception des moules détermine la géométrie et la fonctionnalité des moules utilisés dans le moulage par injection. Les principaux types de moules sont les moules à cavité unique, les moules à cavités multiples et les moules familiaux. Une conception efficace réduit les délais de production et le gaspillage de matériaux.

Conception de l'empreinte du moule

La conception des empreintes de moule correspond aux modèles et aux normes de la forme et de la taille du moule des produits en plastique, au nombre d'empreintes, à la disposition, à la tolérance, etc. La conception des empreintes doit être conforme à la forme et aux dimensions des pièces en plastique afin de garantir la qualité du moulage.

Conception du système de coureurs

La conception du système de coulée implique la disposition du canal dans lequel le plastique fondu s'écoule du moule vers l'unité de coulée. ligne de séparation5Il s'agit notamment de la taille, de la position et de la direction du canal principal, du canal secondaire et de l'obturateur, etc. Pour la conception du système de canaux, il est essentiel de tenir compte des caractéristiques d'écoulement du plastique fondu et de la structure du moule.

Conception du système de refroidissement

Les voies d'eau de refroidissement des moules désignent la conception des systèmes de refroidissement tels que la disposition et la taille des canaux, ainsi que le type de fluide de refroidissement utilisé. La conception du système de refroidissement doit tenir compte de l'effet de refroidissement du moule et de l'efficacité de la production pour garantir la qualité du moulage.

Conception du système de ventilation

La conception du système d'aération fait référence à la conception des canaux d'évacuation des gaz à l'intérieur de la cavité du moule, y compris la disposition et la taille des rainures d'aération et des trous d'aération. Lors de la conception du système de ventilation, il faut évaluer les performances de l'évacuation des gaz et la structure du moule en termes de qualité de moulage.

Conception du système d'éjection

La conception des systèmes d'éjection fait référence à la conception des dispositifs d'éjection des pièces en plastique, y compris la disposition du nombre de broches d'éjection et leur position, la taille des plaques d'éjection et des tiges d'éjection. Les facteurs de conception liés aux systèmes d'éjection nécessitent des évaluations axées sur l'efficacité de l'éjection par rapport à la qualité du moulage.

La conception du moule a une incidence sur la qualité et le coût du produit final.Vrai

La conception de moules efficaces permet de réduire les défauts, d'améliorer la qualité des pièces et de rationaliser la production, ce qui se traduit par des économies.

La conception des moules est la même pour chaque produit.Faux

Chaque produit nécessite une conception de moule unique en fonction de sa forme, de sa taille et de sa fonction, qui peut varier considérablement en fonction de l'industrie et de l'application.

Comment se déroule la fabrication des moules ?

La fabrication de moules consiste à créer des moules utilisés dans le moulage par injection pour façonner le plastique, le métal ou d'autres matériaux. Elle est essentielle à la production de composants précis et de haute qualité dans de nombreux secteurs d'activité.

La fabrication de moules fait référence à la conception et à la création de moules pour les processus de moulage par injection. Ces moules sont fabriqués à partir de matériaux durables tels que l'acier et l'aluminium afin de garantir la précision et la longévité de la production en grande série. La qualité des moules a un impact direct sur la précision des pièces et l'efficacité des cycles.

Préparation du matériel

En fonction des exigences spécifiques de la conception du moule, choisir le moule approprié et effectuer le traitement, y compris le traitement de détente et le traitement de trempe. La préparation du matériau est l'un des processus élémentaires de la fabrication d'un moule, car elle détermine la qualité et la durée de vie du moule.

Usinage brut

Le tournage, le fraisage, le rabotage et la rectification sont les opérations d'usinage utilisées dans la fabrication des moules comme principales techniques d'ébauche ou de création de formes. matériaux de moulage6. La précision et l'efficacité de l'usinage d'ébauche ont une incidence directe sur le cycle de fabrication et le coût du moule.

Traitement thermique

Effectuer d'autres traitements thermiques de trempe et de revenu dans le moule pour augmenter la dureté et la résistance à l'usure. La qualité du traitement thermique influe considérablement sur la durée de vie et la qualité de moulage du moule.

Usinage de finition

Polir avec précision le moule par la méthode de l'usinage fin telle que l'outillage CNC, l'électroérosion, la découpe au fil, etc. s'assurer que la pièce moulée se situe dans les limites de tolérance indiquées dans la conception et qu'elle possède les finitions de surface prévues. La précision de l'usinage et la rugosité de la surface des moules de coulée de précision auront un impact direct sur la qualité du moulage des pièces en plastique.

Assemblage et débogage

Compilation de plusieurs membres du moule, débogage et moulage d'essai afin de tester le moule et d'inspecter la précision et la performance des différentes pièces. L'assemblage est le dernier processus du moule et du débogage ; il a un impact direct sur l'efficacité opérationnelle du moule et l'efficience de la production.

La fabrication de moules garantit la précision des formes des produits.Vrai

Les moules sont conçus pour produire des formes exactes, ce qui garantit l'uniformité et la cohérence de la production de masse.

La fabrication de moules est toujours longue et coûteuse.Faux

Si la création de moules peut être coûteuse, les progrès technologiques et l'optimisation de la conception ont rendu le processus plus efficace et plus rentable au fil du temps.

Comment entretenir et maintenir la moisissure ?

Un bon entretien des moules est essentiel pour garantir une qualité constante des produits et prolonger la durée de vie de vos moules dans les processus de moulage par injection.

Le nettoyage, la lubrification et l'inspection réguliers des moules permettent d'éviter les défauts et les temps d'arrêt. Les programmes d'entretien doivent être axés sur l'élimination des débris, le contrôle de l'usure et la garantie de canaux de refroidissement adéquats. Des réparations opportunes peuvent réduire les retards coûteux et améliorer les performances des moules.

Nettoyage

Le nettoyage du moule doit être effectué fréquemment afin de se débarrasser des résidus de plastique, des taches d'huile et des autres impuretés qui peuvent se trouver à la surface du moule, de manière à ce que celui-ci reste propre et lisse. Le nettoyage, l'une des activités les plus fondamentales de la gestion des moules, est directement lié à l'efficacité des performances du moule et à sa durée de vie utile.

Lubrification

Graisser toutes les pièces mobiles du moule pour minimiser les frottements entre les pièces mobiles et prolonger ainsi la durée de vie du moule. La lubrification des moules est également l'un des processus essentiels de la gestion des moules, car elle a un impact sur la fonctionnalité et la durabilité des moules.

Prévention de la rouille

Le moule doit être traité contre la rouille et la corrosion, en particulier lorsqu'il n'est pas utilisé pendant une longue période. La prévention de la rouille est l'une des tâches fondamentales de l'entretien des moules, qui détermine l'efficacité du fonctionnement et la durée de vie du moule.

L'inspection

Effectuer des contrôles de routine sur différentes parties du moule et remplacer ou corriger les éléments gravement usés afin d'éviter les pannes dans les processus de production. L'inspection des moules est le principal processus de maintenance des moules, qui a un impact significatif sur l'efficacité opérationnelle et la durabilité des moules.

Un entretien adéquat des moules prolonge leur durée de vie.Vrai

Un nettoyage, une lubrification et une inspection réguliers préviennent l'usure, ce qui prolonge la durée de vie du moule et garantit une qualité constante des pièces.

L'entretien des moisissures nécessite une surveillance professionnelle constante.Faux

Bien que la supervision d'un professionnel soit bénéfique, un entretien de routine adéquat par les opérateurs peut assurer la longévité des moules sans l'intervention constante d'un expert.

Conclusion

Les moules d'injection, qui constituent l'un des moyens essentiels de l'industrie de transformation des matières plastiques, présentent des structures complexes et des fonctions diverses. Dans cet article, l'auteur donne les définitions les plus simples et les plus précises des différents composants des moules d'injection et de leurs rôles, à savoir les moules mobiles et fixes, les cadres de moules, les systèmes de refroidissement, les systèmes de canaux, les systèmes de ventilation et les systèmes d'éjection, entre autres.

L'article présente également la sélection des matériaux des moules, la conception, la fabrication, la maintenance et l'entretien des moules, ainsi que les domaines d'utilisation des processus de moulage par injection et des moules d'injection. Nous pensons que cet article a offert au lecteur des connaissances suffisantes et approfondies sur les moules d'injection afin de l'aider en tant que référence pour la conception, la fabrication et l'application des moules d'injection.

-

En savoir plus sur les types de systèmes d'éjection dans le moulage par injection : Un système d'éjection est très important car c'est lui qui libère la caisse pour une autre injection. ↩

-

En savoir plus sur les huit types de moules d'injection : Dans les types de moules couramment rencontrés, on trouve le moule bicolore, le surmoulage et le moule familial. ↩

-

En savoir plus sur les considérations relatives au processus de moulage par injection : Le moulage par injection est un procédé de fabrication populaire qui peut être utilisé pour produire une variété de pièces et de produits. ↩

-

En savoir plus sur les carottes, les glissières et les portes des moules en plastique : Les carottes,glissières et portes ont pour fonction d'acheminer la matière plastique fondue depuis la buse de l'unité d'injection jusqu'aux différentes cavités. ↩

-

En savoir plus Comment trouver le plan de joint d'un moule ? Le plan de joint d'un moule est la ligne ou le plan sur lequel les deux moitiés du moule se rencontrent et se séparent au cours du processus de moulage par injection. ↩

-

En savoir plus sur les matériaux des moules d'injection plastique : Les moules d'injection peuvent être fabriqués en acier, en aluminium ou en cuivre au béryllium. ↩