Le moulage par injection révolutionne la fabrication, en permettant la production de pièces plastiques précises et complexes dans diverses industries.

Les moules à injection sont essentiels pour créer une large gamme de produits, notamment des composants automobiles, des produits électroniques grand public et des articles ménagers. Ils offrent une précision et une répétabilité élevées, ce qui les rend idéaux pour la production de masse. Le processus permet d'utiliser divers matériaux, notamment des thermoplastiques et des plastiques thermodurcissables, pour répondre aux différents besoins des applications.

Bien que ce résumé mette en évidence la polyvalence des moules à injection, il est essentiel de comprendre les spécificités de la conception des moules et de la sélection des matériaux pour optimiser l'efficacité de la production. Poursuivez votre exploration pour découvrir les subtilités du moulage par injection et les avantages qu'il peut apporter à vos processus de fabrication.

Les moules à injection sont couramment utilisés dans la fabrication automobile en raison de leur précision.Vrai

La haute précision des moules à injection garantit que les composants automobiles répondent à des normes strictes de qualité et de sécurité, ce qui les rend essentiels dans l'industrie.

Les moules à injection ne sont pas utilisés dans la production de dispositifs médicaux.Faux

Les moules à injection sont largement utilisés dans la production de dispositifs médicaux en raison de leur capacité à créer efficacement des composants précis et stériles.

Que signifie le terme "moule d'injection" ?

Le moulage par injection est un procédé qui permet de former des pièces en injectant du plastique fondu ou d'autres matériaux dans une cavité de moule personnalisée, ce qui permet une production précise et en grande quantité. Il est couramment utilisé pour créer des pièces pour des industries telles que l'automobile, l'électronique et les appareils médicaux. Parmi ses principaux avantages, citons les faibles coûts unitaires, la répétabilité élevée et la capacité à produire des formes complexes avec des tolérances serrées.

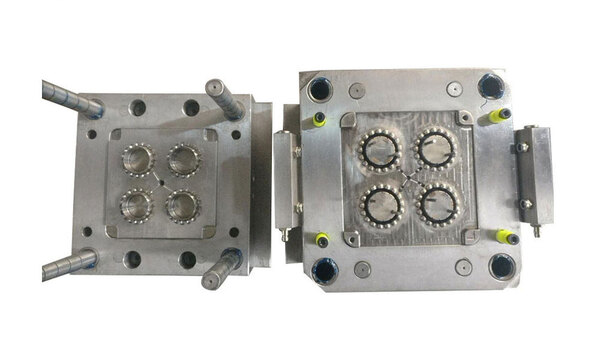

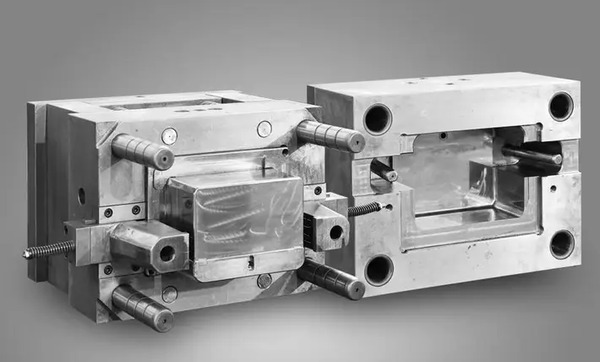

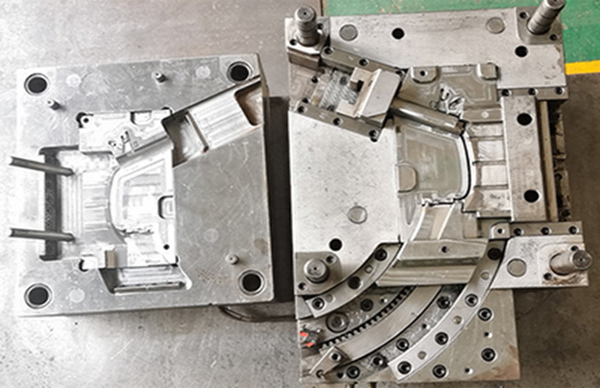

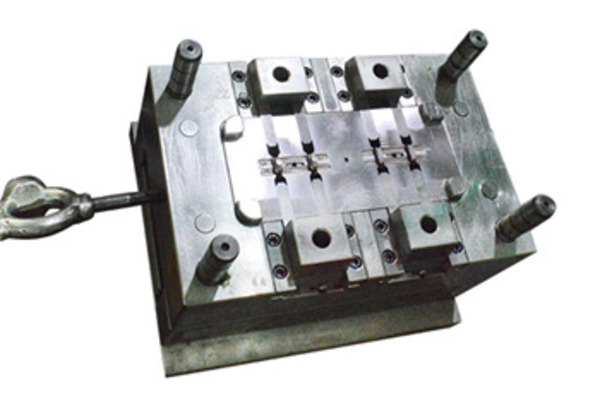

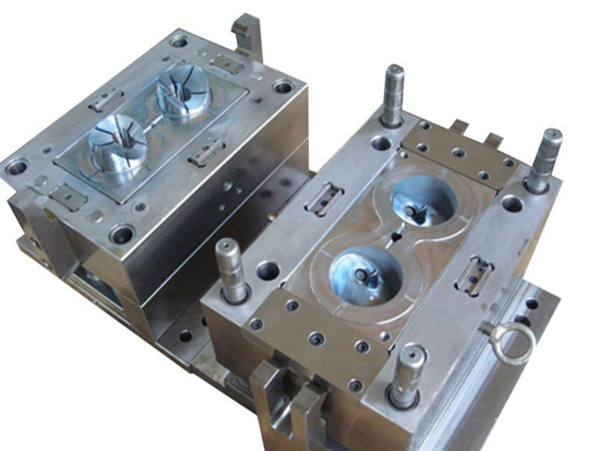

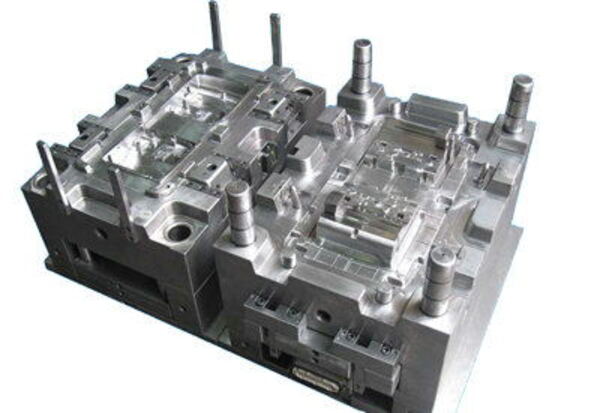

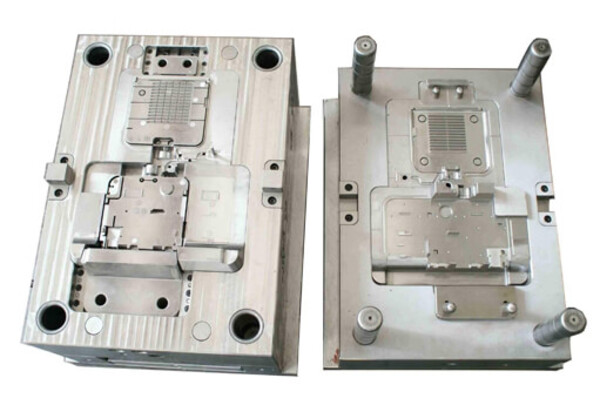

Le moule d'injection se compose de deux parties : le moule mobile et le moule fixe. Le moule mobile se trouve sur le gabarit mobile de la machine de moulage par injection, et le moule fixe se trouve sur le gabarit fixe de la machine de moulage par injection.

Lors du moulage par injection, vous fermez le moule mobile et le moule fixe pour créer le système de coulée et la cavité. Lorsque vous ouvrez le moule, vous séparez le moule mobile et le moule fixe pour extraire le produit en plastique.

Comment fonctionne un moule d'injection ?

Le moulage par injection consiste à injecter du plastique fondu dans une cavité de moule sous haute pression, ce qui lui permet de refroidir et de se solidifier pour obtenir la forme souhaitée. Ses principaux avantages sont des taux de production rapides, des dimensions de pièces précises et la possibilité de créer des géométries complexes. Il est largement utilisé dans des secteurs tels que l'automobile, l'électronique et l'emballage.

L'idée de base du moulage par injection est de prendre un moule en métal (généralement en acier) et de lui donner la forme du produit souhaité. Le plastique est expulsé par la buse des machines de moulage par injection et poussé dans le moule sous haute pression.

Ensuite, le plastique se refroidit et se transforme en produit souhaité. Les moules à injection ne fonctionnent que si la température et la pression sont adéquates.

Pour s'assurer que le moule d'injection fonctionne correctement, il faut également surveiller les éléments suivants température et pression du moule1 pendant le processus d'injection. Vous pouvez ainsi vous assurer que le plastique s'écoule en douceur et ne brûle pas le moule.

Quels sont les composants des moules d'injection ?

Les moules à injection sont constitués de plusieurs éléments clés, notamment la base du moule, la cavité, le noyau et le système de refroidissement. La base du moule fournit un support structurel, tandis que la cavité et le noyau façonnent la pièce. Les systèmes de refroidissement sont essentiels pour maintenir des températures optimales pendant le processus d'injection. Des moules bien conçus améliorent l'efficacité et la cohérence des produits, ce qui les rend essentiels dans les secteurs de l'automobile, des biens de consommation et de la médecine.

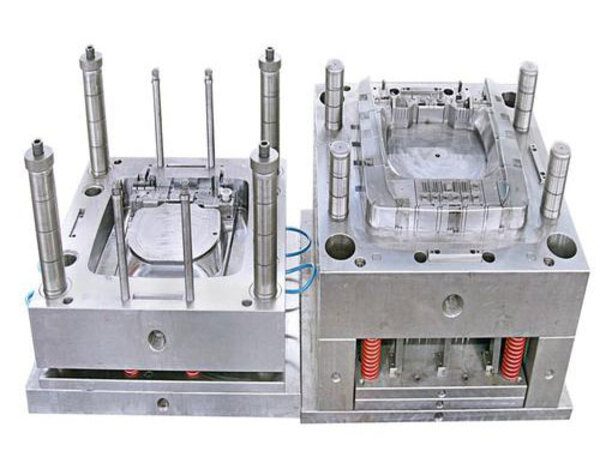

Le moule à injection comprend sept parties : les pièces de moulage, le système de coulée, le mécanisme de guidage, le dispositif d'éjection, le mécanisme de séparation latérale et d'extraction du noyau, le système de refroidissement et de chauffage, et le système d'échappement.

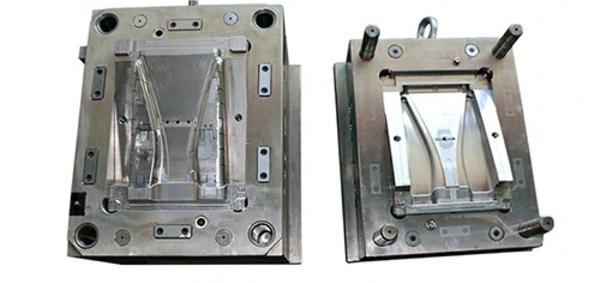

Pièces de moulage

Les pièces de moulage par injection sont les pièces qui composent la cavité du moule. Elles comprennent principalement : le poinçon, la matrice, le noyau, la tige de moulage, l'anneau de moulage et les pièces d'insertion.

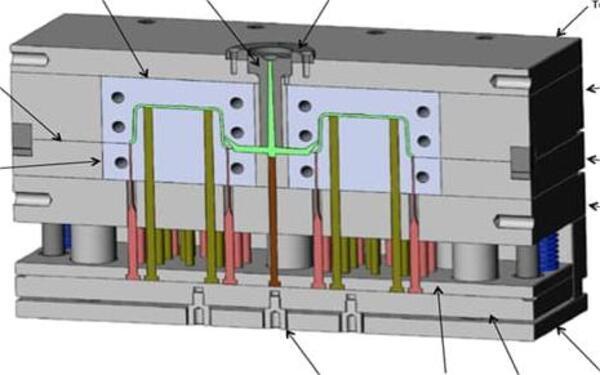

Système de coulée

Le système de coulée du moule d'injection est le canal d'écoulement du plastique dans le moule, depuis la buse de la machine de moulage par injection jusqu'à la cavité. Le système de coulée ordinaire se compose du canal principal, du canal secondaire, de la porte, du trou pour le matériau froid, etc.

Mécanisme de guidage

Le mécanisme de guidage des moules d'injection a trois fonctions principales : le positionnement, le guidage et le support de la pression latérale. Il garantit que les moules dynamiques et fixes sont serrés avec précision. Le mécanisme de guidage du serrage du moule se compose de broches de guidage, de douilles de guidage ou de trous de guidage (directement ouverts sur le gabarit), de cônes de positionnement, etc.

Dispositif d'éjection

Le dispositif d'éjection du moule d'injection2 est principalement utilisé pour éjecter la pièce du moule. Il se compose d'une tige d'éjection ou d'un manchon d'éjection ou d'une plaque de poussée, d'une plaque d'éjection, d'une plaque de fixation d'éjection, d'une tige de réinitialisation et d'une tige de traction.

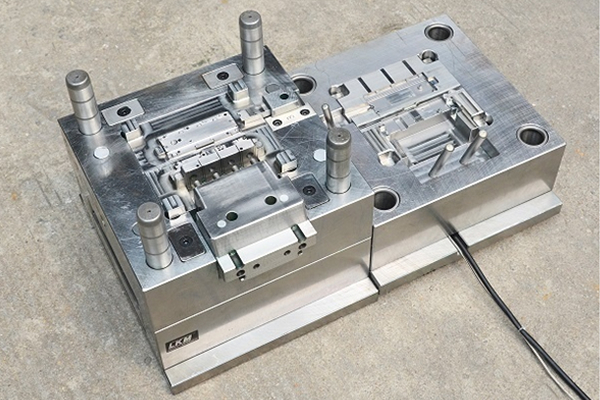

Mécanisme de séparation latérale et de traction du noyau

Le mécanisme de séparation latérale et de traction du noyau du moule d'injection est utilisé pour désengager le poinçon latéral ou extraire le noyau latéral. Il comprend généralement des pièces telles que des goupilles de guidage inclinées, des goupilles courbées, des rainures de guidage inclinées, des blocs de calage, des blocs de glissement inclinés, des rainures inclinées, des crémaillères, etc.

Système de refroidissement et de chauffage

Le système de refroidissement et de chauffage du moule d'injection est utilisé pour contrôler la température du processus de moulage. Il se compose d'un système de refroidissement (trous d'eau de refroidissement, réservoirs d'eau de refroidissement, tuyaux en cuivre) ou d'un système de chauffage.

Système d'échappement

Le système d'échappement du moule d'injection est utilisé pour évacuer le gaz dans la cavité. Il se compose principalement de rainures d'échappement, de jeux de raccords, etc.

Quels sont les types de moules à injection ?

Les principaux types de moules à injection sont les moules à canaux froids, les moules à canaux chauds et les moules multi-empreintes. Les moules à canaux froids sont rentables mais peuvent gaspiller des matériaux, tandis que les moules à canaux chauds réduisent les déchets et améliorent les temps de cycle. Les moules multi-empreintes permettent de produire plusieurs pièces en un seul cycle, ce qui accroît l'efficacité. Le choix du bon type de moule peut avoir une incidence considérable sur les coûts de production et la qualité des pièces.

Il y a les différents types de moules à injection3 sur la base de différentes propriétés. Il est important de choisir le bon type de moule d'injection pour votre projet. Le moule aura une incidence sur la vitesse de production, le coût global et la qualité du produit final.

Les différents types de moules sont classés en quatre grandes catégories :

En fonction du système d'alimentation

La première catégorie que nous avons ici est la classification basée sur le système d'alimentation ou de coulée. Le système d'alimentation est une série de canaux, y compris des portes, des carottes et des canaux de coulée. Les canaux dirigent le plastique fondu de la buse vers la partie souhaitée de la cavité. Les types de moules à injection entrant dans cette catégorie sont les suivants :

Moules d'injection à canaux chauds

Les systèmes à canaux chauds utilisent des canaux chauffés intérieurement ou extérieurement par des bobines ou des barres. Ce type de système d'alimentation est enfermé dans une plaque de collecteur fixe. Ils restent en permanence dans la plaque, de sorte qu'ils ne sont pas éjectés avec la pièce.

Ainsi, les pièces sortent propres, sans déchets plastiques supplémentaires. Cela signifie qu'il y a moins de déchets à traiter et qu'il n'y a pas d'étapes supplémentaires pour retirer ou recycler les canaux. De plus, il n'est généralement pas nécessaire de rectifier ou de faire quoi que ce soit d'autre aux pièces après leur sortie du moule à canaux chauds.

Cela signifie que vous pouvez fabriquer des pièces plus rapidement. Et lorsque vous utilisez un moule à canaux chauds comportant de nombreuses cavités, vous pouvez fabriquer un grand nombre de pièces compliquées et délicates.

Mais l'utilisation d'un système à canaux chauds présente également des inconvénients. L'installation et le chauffage du système sont généralement coûteux. La maintenance est également coûteuse et nécessite des compétences spécialisées pour superviser le processus de moulage.

Comme les coulisses sont cachées, il peut être difficile de s'assurer qu'elles sont propres et exemptes de résidus de plastique provenant de processus de production antérieurs. C'est souvent un problème important lorsqu'il s'agit de changements de couleur. Enfin, les canaux chauds chauffés en interne peuvent poser des problèmes de collage, en particulier lorsqu'il s'agit de matériaux sensibles à la chaleur.

Moules d'injection à canaux froids

Les systèmes à canaux froids utilisent des canaux non chauffés pour acheminer le plastique fondu vers la cavité du moule d'injection. Contrairement aux moules d'injection à canaux chauds, les moules à canaux froids sont exposés car l'opérateur les découpe dans le moule.

Vous devez fabriquer un nouveau système de canaux pour chaque cycle de moulage. Selon le type de plaque utilisé, vous pouvez relier ou séparer la pièce moulée et le système de canaux lors du démoulage.

Ces types de moules sont plus faciles à nettoyer et à entretenir. Ils permettent également de changer plus rapidement et plus facilement de matériau et de couleur. En outre, vous pouvez facilement remplacer les moules en fonction des itérations, en raison de l'évolution rapide de l'emplacement des portes et des glissières.

Alors que les moules à canaux chauds chauffés en interne ont des difficultés à traiter certains matériaux, les moules à canaux froids peuvent traiter un large éventail de matériaux. La plupart des fabricants se contentent de jeter les canaux.

Certains fabricants trouvent des moyens de réaffûter et de retraiter les patins pour les réutiliser, mais cela ajoute du temps au processus de fabrication. La rectification des patins modifie également leurs propriétés physiques, ce qui peut affecter le produit final. Celui-ci pourrait ne pas être identique à la conception d'origine.

Moules à coulisse isolés

Ces outils ressemblent davantage à des moules à canaux froids traditionnels. Toutefois, ils utilisent des cartouches chauffantes ou d'autres formes de chauffage pour former une couche de plastique fondu autour du moule. Ils forment ainsi un défoncement isolant pour créer un effet similaire à celui des systèmes à canaux chauds.

Les fabricants choisissent souvent cette méthode parce qu'elle ne nécessite pas de régulateur de température, ce qui la rend moins chère que les canaux chauds. De plus, il est facile et rapide de changer de matériaux et de couleurs. Mais les moules à canaux isolés ne conviennent pas à tous les matériaux. Ils ne conviennent généralement pas aux plastiques techniques résistants.

En fonction du nombre de cavités

Cette catégorie comprend trois types de moules à injection en fonction du nombre de pièces pouvant être produites par cycle de moulage. Il s'agit des types suivants :

Moules d'injection à cavité unique

Les moules à cavité unique produisent une pièce par unité d'injection. Ils peuvent être plus lents à fabriquer, mais leur coût d'outillage est inférieur à celui des autres options. Comme ils sont relativement bon marché, ils sont souvent plus abordables pour la production de petites séries.

Les moules à cavité unique vous permettent également de mieux contrôler le processus de moulage. Les fabricants utilisent souvent plusieurs outils à cavité unique pour s'assurer que le processus se poursuit, même en cas de défaillance d'un moule.

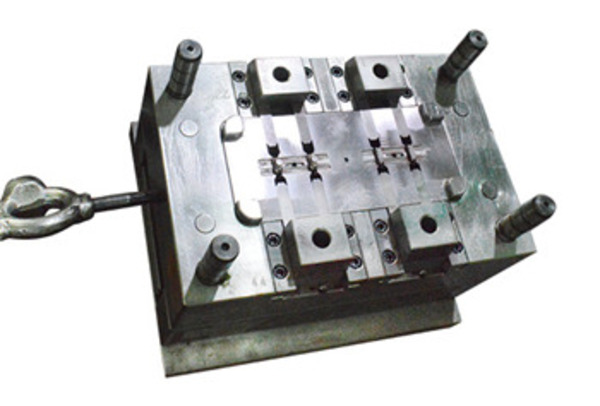

Moules d'injection multi-empreintes

Un moule multi-empreintes est conçu pour fabriquer plusieurs pièces identiques en un seul cycle d'injection. Le coût initial d'un moule à injection est généralement plus élevé que celui d'un moule à cavité unique.

Toutefois, ce type de moule à injection est mieux adapté à la production en grande série. En effet, chaque moule peut produire plusieurs composants en même temps. La production est donc plus rapide et le coût par pièce est moins élevé.

Moules d'injection familiaux

Les moules familiaux, comme les moules à cavités multiples, ont plusieurs cavités. Mais ils sont surtout utilisés pour fabriquer plusieurs pièces en un seul cycle. Par exemple, vous pouvez utiliser un moisissure familiale4 pour réaliser une itération de composant droit et une itération de composant gauche. Mais un simple moule à plusieurs cavités ne peut réaliser qu'une seule itération par cycle.

Si les moules familiaux peuvent être coûteux, ils permettent souvent d'économiser de l'argent à long terme. En effet, un moule familial peut être utilisé pour fabriquer un grand nombre de pièces. Ils permettent également d'économiser beaucoup de temps et de coûts d'exploitation.

Toutefois, il faut garder à l'esprit que ces types de moules ne conviennent qu'aux pièces fabriquées à partir du même matériau et de la même couleur. Si vous avez besoin de pièces fabriquées à partir de matériaux et de couleurs différents, vous aurez besoin de moules distincts.

Sur la base des assiettes

Une autre catégorie importante pour classer les types de moules dans le domaine du moulage par injection est le nombre de plaques. Comme je l'ai mentionné plus haut dans cet article, ces plaques constituent l'ensemble de la cavité du moule afin de garantir la production d'un nombre suffisant de pièces. Les types de moules à injection entrant dans cette catégorie sont les suivants :

Moule d'injection à deux plaques

Il s'agit du type de moule le plus courant dans cette catégorie en raison de son faible coût. Les moules d'injection à deux plaques ont un

ligne de séparation5à la jonction de la plaque centrale et de la plaque de la cavité.

Dans ce type de moule d'injection, les portes, les canaux et les plans de joint doivent également être alignés. Il est compatible avec n'importe quel système de canaux, mais il est préférable de l'utiliser avec des moules à cavité unique.

Moule d'injection à trois plaques

Le moule comporte une plaque supplémentaire (plaque de démoulage) qui lui confère deux plans de joint. Elle se place entre les plaques de la cavité et du noyau et sépare automatiquement le système de canaux de la pièce moulée. La production est ainsi plus rapide, car il n'est pas nécessaire de séparer ou de recycler le système de canaux à la main.

Cependant, la plaque supplémentaire augmente le coût global de l'outillage car les coupes doivent être précises pour correspondre aux deux autres plaques. Il convient de noter que les moules à trois plaques ne sont utilisés que pour les systèmes à canaux froids afin de séparer les canaux. Les systèmes de moulage par injection de thermoplastiques ne nécessitent pas ce type de moule.

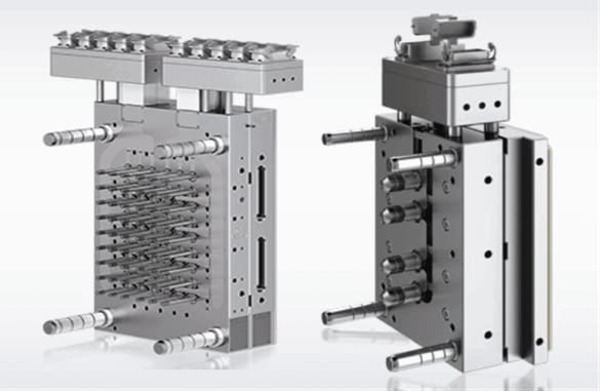

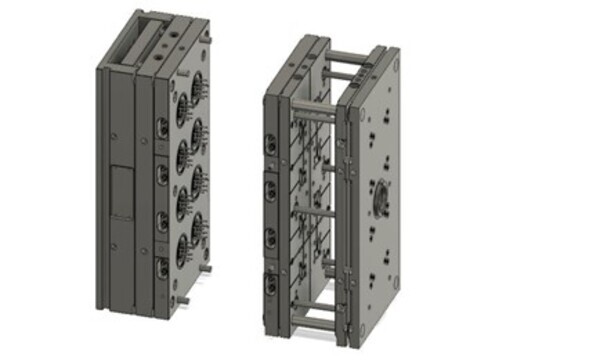

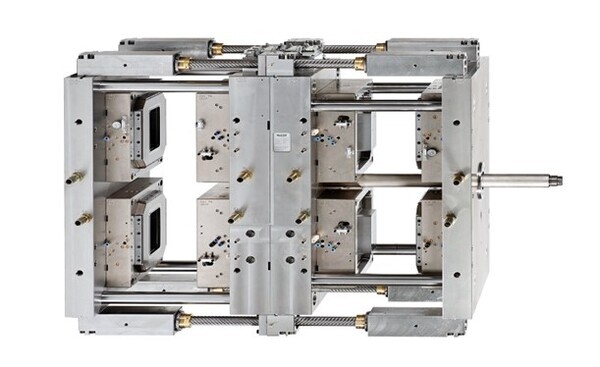

Moules d'injection à étages

Les moules à étages sont dotés de plusieurs plateaux parallèles. Ils peuvent avoir deux, trois ou quatre plateaux pour rendre le processus plus efficace. Les moules à étages utilisent moins de tonnage de serrage par cycle.

Elles coûtent plus cher au départ car leur construction est plus longue. Mais le tonnage de serrage plus faible requis permet d'économiser de l'argent à long terme. Les moules peuvent même être conçus pour permettre l'injection simultanée de matériaux en fusion.

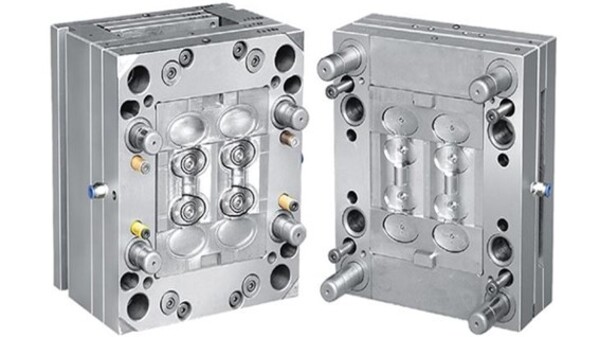

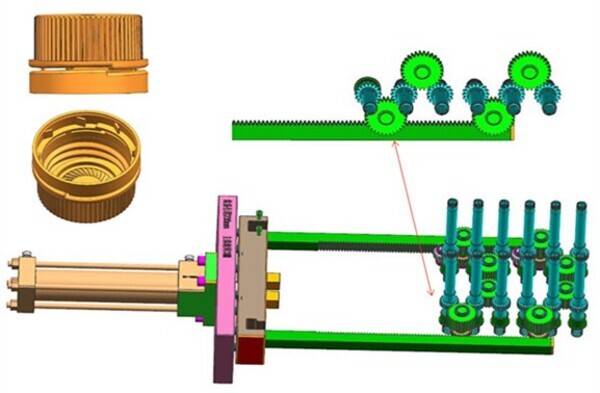

Moules d'injection à rotation

Ce sont les meilleurs moules pour réaliser des trous filetés dans des pièces en plastique. Il s'agit de moules automatisés dotés d'un système d'entraînement composé des éléments suivants :

Crémaillère et pignon,Moteur électrique,Moteur hydraulique

Ce moule unique en son genre produit des pièces filetées telles que des bouchons de bouteilles, des écrous et des boulons, des pièces automobiles, des bouteilles de shampoing et des emballages de produits cosmétiques en faisant tourner le système d'entraînement. Ces pièces sont généralement difficiles à extraire avec un angle de tirage à vis.

Le dévissage du moule d'injection permet donc de le démonter sans abîmer les filets. Le moulage par injection en contre-dépouille est également important car il permet d'obtenir des pièces complexes endommagées. Il est rapide, ce qui permet de fabriquer un grand nombre de pièces en peu de temps.

Quelles sont les caractéristiques des moules à injection ?

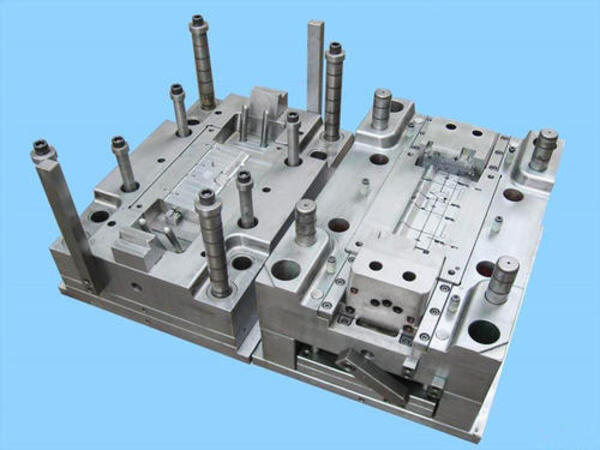

Les moules à injection se caractérisent par leur matériau, la complexité de leur conception et leur durabilité. Ils sont généralement fabriqués en acier ou en aluminium et peuvent être à une ou plusieurs cavités. Leurs principales caractéristiques sont la capacité à produire des formes complexes, une excellente finition de surface et une précision dimensionnelle constante, ce qui les rend idéaux pour la production de masse.

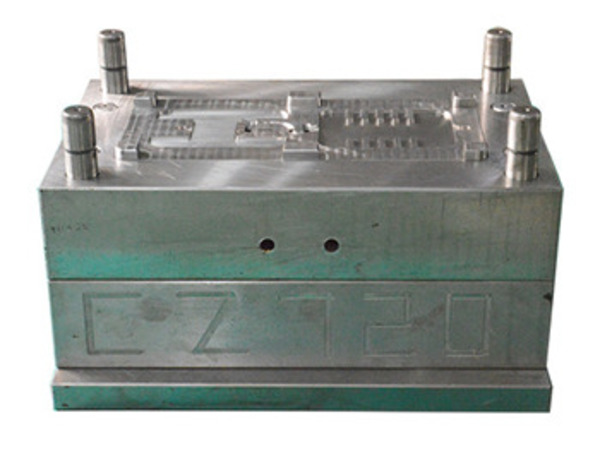

Le noyau et la cavité présentent des profils tridimensionnels

Les pièces en plastique sont difficiles à traiter en raison de leurs formes externes et internes. Ces surfaces tridimensionnelles complexes sont créées par la cavité et le noyau. La surface intérieure du moule à trous borgnes dans la cavité est particulièrement difficile à traiter.

Précision de surface élevée et longue durée de vie

Pour fabriquer des moules d'injection de haute précision, il faut améliorer la précision du traitement et l'interchangeabilité des pièces du moule. La plupart d'entre eux utilisent des structures en incrustation ou en division complète.

Vous devez vous assurer que le démoulage est uniforme partout et choisir le meilleur point d'éjection. Le dispositif d'éjection est important car il influe sur la précision des dimensions et la déformation du produit. Vous avez besoin de moules d'injection à longue durée de vie pour améliorer l'efficacité et réduire les coûts.

À l'heure actuelle, les moules à injection durent généralement plus d'un million de fois. Pour fabriquer des moules à injection de précision, il faut épaissir le gabarit, ajouter des colonnes de support ou des éléments de positionnement coniques, et utiliser des cadres de moule à haute rigidité pour empêcher le moule de se déformer lorsqu'il est pressé.

Délais de fabrication serrés et flux de processus longs

En ce qui concerne les pièces moulées par injection, la plupart d'entre elles forment des produits complets avec d'autres pièces et, dans de nombreux cas, elles sont complétées par d'autres pièces, de sorte qu'elles attendent avec impatience la liste des pièces moulées par injection correspondantes.

En raison des différentes caractéristiques des matériaux en résine, la précision de la forme ou de la taille du produit doit être élevée. Il est donc nécessaire de procéder à des essais répétés et à des corrections après la fabrication du moule, de sorte que les délais de développement et de livraison sont très courts.

Conception et fabrication dans des lieux différents

La fabrication de moules n'est pas l'objectif final. C'est l'utilisateur qui conçoit le produit final. Dans la plupart des cas, les moulistes conçoivent et fabriquent des moules en fonction des exigences de l'utilisateur, de sorte que la conception du produit, la conception et la fabrication des moules et la production du produit sont effectuées à des endroits différents.

Combinaison dynamique et division professionnelle du travail

La fabrication de moules est un processus complexe. L'équipement utilisé est très varié, allant des machines ordinaires aux machines à commande numérique. De nombreuses pièces standard entrent dans la fabrication d'un moule, de la base du moule à l'éjecteur. Aucune entreprise ne peut fabriquer toutes ces pièces.

Conclusion

Le moulage par injection de plastique est une excellente technologie de fabrication qui peut être utilisée pour un grand nombre de choses différentes. Mais le moule que vous choisissez va faire ou défaire votre processus de fabrication.

Dans cet article, nous allons parler des différents types de moules d'injection en fonction des caractéristiques du moule d'injection, y compris les suivantes système d'alimentation6Le nombre de cavités et la base du moule. Cela vous aidera à prendre la meilleure décision lorsque vous serez prêt à lancer votre projet.

La conception d'un moule d'injection est une tâche à forte intensité technologique et de compétences qui nécessite une manipulation experte et un contrôle des processus. Il est donc important que vous travailliez avec un partenaire fiable capable de fournir des services de moulage par injection de qualité.

Contactez Zetar Mold dès aujourd'hui pour produire de manière fiable et rentable des pièces en plastique de haute qualité. Notre équipe de moulage par injection Les services proposés comprennent la fabrication de moules, l'analyse de la conception des moules et la fabrication de pièces en plastique.

Nous pouvons vous aider à créer des moules à injection de haute qualité pour produire des pièces moulées en plastique durables et fiables. Notre équipe d'ingénieurs possède les compétences et l'expérience nécessaires pour fournir les meilleures solutions de base en matière de moulage par injection.

-

En savoir plus sur le dépannage à chaud Contrôle de la température du moule : Le contrôle de la température du moule n'est qu'un des nombreux éléments du processus qui peuvent affecter la qualité d'une pièce moulée par injection. ↩

-

Découvrez les goupilles d'éjection et leur utilisation dans le processus de moulage par injection : Une broche d'éjection est un système d'éjection qui pousse la pièce moulée hors de la cavité du moule après l'injection. ↩

-

Découvrez les types de moules d'injection : Examen des différentes catégories et caractéristiques : Le moulage par injection est un processus intégral de création de pièces en plastique pour plusieurs applications. ↩

-

En savoir plus sur le moule familial : Un moule dans lequel plus d'une cavité est creusée pour permettre la formation de plusieurs pièces dans le même matériau en un seul cycle. ↩

-

En savoir plus sur le plan de joint : Le plan de joint, dans la coulée industrielle des moules, est la ligne de démarcation entre les deux moitiés du moule (appelées "noyau" et "cavité"). ↩

-

En savoir plus sur le système d'alimentation des moules à injection : Le système d'alimentation dirige le plastique fondu de la buse de la machine d'injection vers la cavité du moule. ↩