D'une manière générale, le thermoformage par rapport à la moulage par injection utilisent des équipements différents, des matériaux différents, des structures de moules différentes, des méthodes de moulage différentes et des prix différents.

Le thermoformage est principalement utilisé pour des produits de structure simple, moulés d'un seul côté et de faible volume. Le moule est très bon marché, seulement 1/5 du coût du moulage par injection, et le temps d'ouverture pour des produits de complexité similaire n'est que la moitié de celui du moulage par injection.

Le moulage par injection nécessite des polymères liquides fondus, à travers moulage par injection de plastique sur mesure machine à haute pression dans le moule, refroidissement du moulage. Généralement adapté aux grands volumes, aux produits de haute précision, les coûts d'outillage sont très élevés (matériaux d'outillage tels que l'acier, l'alliage de cuivre au béryllium et l'aluminium lourd).

Le moulage par injection et le thermoformage sont deux méthodes très répandues pour la production d'électricité. la fabrication de produits en plastique. Mais quelle est la différence entre les deux ? Dans cet article de blog, nous examinerons les avantages et les inconvénients de chaque processus de fabrication et nous vous aiderons à choisir celui qui convient le mieux à votre entreprise.

Qu'est-ce que le thermoformage ?

Le moulage thermoplastique est une sorte de transformation de feuilles thermoplastiques en divers produits selon des méthodes de traitement plastique plus spéciales.

Ce procédé de moulage utilise principalement une pompe à vide aspirante générée après que la feuille de plastique chauffée a traversé la paroi épaisse du moule pour former une variété de formes de couvertures sous vide ou de bâtons attachés à l'apparence des produits de différentes formes.

Sur le marché, les produits thermoformés sont de plus en plus nombreux : capsules de bouteilles, gobelets, plats, assiettes, jouets, chapeaux, pièces automobiles, éléments de décoration architecturale, équipements chimiques, etc.

Différents types de thermoformage

Il existe une grande variété de méthodes de formage thermique, mais elles sont basées sur le vide, la pression atmosphérique ou la pression mécanique, trois méthodes à combiner ou à améliorer.

Formage sous vide

Il existe des dizaines de méthodes de formage thermique, dont le formage sous vide est l'un des représentants.

La feuille ramollie par la chaleur est formée par un vide contre la surface de la matrice. Cette méthode est la plus simple, mais la différence de pression causée par le vide n'est pas importante, elle est réservée aux produits simples.

Thermoformage sous pression d'air

Une pression extrême d'air comprimé ou de vapeur est utilisée pour forcer la feuille, qui est ramollie par la chaleur, à être formée contre la surface de la matrice. La différence de pression étant plus importante que dans le cas du formage sous vide, il est possible de fabriquer des produits plus complexes.

Moulage à chaud de la matrice

La feuille ramollie par la chaleur est placée entre une paire d'appareils mâle et femelle. moules en plastique et moulé par pression mécanique. Cette méthode de pression de formage est plus importante et peut être utilisée pour fabriquer des produits complexes, mais le coût initial du moule mâle et du moule femelle est plus élevé.

Moulage assisté par piston

Les parties de la feuille chauffée sont pré-étirées à l'aide d'un piston ou d'une matrice mâle, puis moulées sous vide ou sous pression d'air, ce qui permet de fabriquer des produits d'une grande profondeur et d'une épaisseur de paroi uniforme.

Formation en phase solide

La feuille est chauffée à une température ne dépassant pas le point de fusion de la résine afin que le matériau reste à l'état solide. Utilisé pour la résine ABS, le polypropylène, le polyéthylène haute densité à poids moléculaire élevé. La rigidité et la résistance des produits sont supérieures à celles des produits généraux de thermoformage.

Formage à chaud d'une double feuille

Deux pièces superposées, le milieu de l'air soufflé peut produire de grandes pièces creuses.

Classification du processus de thermoformage

Le formage thermoplastique en fonction de l'épaisseur variable de la feuille est divisé en sections minces à parois épaisses et en cloques à parois épaisses.

Vide à paroi épaisse

Un blister à paroi épaisse fait référence à l'épaisseur des données d'origine de plus de 2 mm. Il ne peut pas être moulé dans une machine de moulage de blister entièrement active, il est nécessaire de choisir une plaque épaisse, une machine spéciale de moulage de blister semi-active et des compétences en matière de production.

Les produits sous blister épais présentent généralement les caractéristiques suivantes : grande surface, grande hauteur et données épaisses.

Les blisters à paroi épaisse et les blisters à paroi fine ont pratiquement le même mode de production, basé sur la formation d'un moule à blisters sous vide.

La plupart de ces produits en plastique sont largement utilisés dans la décoration intérieure des voitures, les transports, les matériaux de construction, l'emballage, les équipements médicaux, les appareils ménagers, les articles sanitaires, les articles de sport et d'autres catégories du quotidien.

Le principe de traitement des feuilles épaisses sous blister et le processus conventionnel de mise sous blister sont communs, la feuille de plastique est découpée à une certaine échelle, chauffée, ramollie, avec la différence de pression d'air des deux côtés de la feuille ou la pression mécanique, de sorte que la déformation de la couverture s'affiche sur un moule spécifique, par le biais du refroidissement, de la mise en forme, et de la demande de produits de découpage.

Vide à paroi mince

L'épaisseur du Thin Blister est de 0,14 ~ 5,0mm, principalement PVC, PP, PS (HIPS), PET (y compris APET et PETG), PE, BOPS, et d'autres matériaux.

Largement utilisé dans l'alimentation, la médecine, l'électronique, les jouets, les ordinateurs, les produits de première nécessité, les cosmétiques, le matériel mécanique et d'autres industries.

Schéma du processus de thermoformage

Processus général : feuilles de plastique chauffées - découpe - feuille fixée - chauffage - moulage - démoulage - arête de coupe - produit fini

Exigences en matière de matériaux pour le thermoformage

- Le thermoformage ne peut produire que des produits à épaisseur de paroi uniforme (biseau général légèrement fin), il ne peut pas être fabriqué de produits en plastique présentant un écart important dans l'épaisseur de la paroi.

- L'épaisseur de la paroi du moulage thermique est généralement comprise entre 1 et 2 mm ou plus fine (l'épaisseur de la feuille des petits emballages sous blister est le plus souvent comprise entre 0,15 et 0,25 mm).

- La résistance à la traction des produits thermoformés est limitée dans une certaine mesure. Le rapport diamètre-profondeur des récipients en plastique formés par blister n'est généralement pas supérieur à 1, et dans les cas extrêmes, il ne doit pas dépasser 1,5.

- La précision dimensionnelle du formage à chaud est médiocre et l'erreur relative est généralement supérieure à un pour cent.

Qu'est-ce que le moulage par injection ?

Le moulage par injection est une méthode de moulage par injection. Dans le cas du moulage par injection, les granulés de plastique sont introduits dans la machine et passent devant un élément chauffant où ils sont fondus. Le plastique fondu est ensuite injecté dans un moule à double face. Les avantages de la méthode de moulage par injection sont une production rapide, une grande efficacité et la possibilité d'automatiser l'opération,

Il existe de nombreuses variétés de couleurs, les formes peuvent être simples ou complexes, les tailles peuvent être grandes ou petites, et la taille des produits est précise, les produits sont faciles à mettre à jour, ils peuvent être façonnés en pièces complexes,

Moulage par injection convient à la production de masse et aux produits de forme complexe, ainsi qu'à d'autres domaines de traitement par moulage. À certaines températures élevées, la matière plastique complètement fondue et les pièces en plastique fondues sont remuées à l'aide d'une vis.

Tir à haute pression dans la cavité du moule, après refroidissement et durcissement, méthode de formage produit moulé par injection. Cette méthode convient à la production en masse de pièces plastiques complexes et constitue l'un des procédés de fabrication les plus répandus.

Le processus de moulage par injection de plastique

Le processus de moulage par injection peut être grossièrement divisé en 6 étapes.

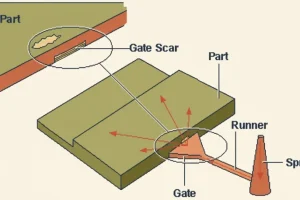

Le moulage par injection Le processus consiste principalement en six étapes : fermeture du moule - remplissage - maintien de la pression - refroidissement - ouverture du moule - démoulage et autres 6 étapes.

Ces six étapes déterminent directement le moulage de produits de haute qualité, et ces six étapes constituent un processus continu complet.

Le processus ci-dessus est répété et les produits peuvent être fabriqués par lots.

Conclusion

Le thermoformage est généralement utilisé pour la conception de moules à grande échelle et pour des séries de production plus courtes, moulage par injection de plastique est souvent un meilleur choix pour les petites pièces complexes et les grandes séries.

Thermoformage et moulage par injection

Avantages uniques : une méthode simple et juste, moins d'investissements en équipement et en moules de thermoformage, des coûts d'outillage moins élevés, la possibilité de fabriquer des produits avec une plus grande surface.

Inconvénients : efficacité des quantités de production plus faibles et plus petites, coût élevé des matières premières, procédures de traitement plus nombreuses pour les produits finis.