Les défauts dans le moulage par injection du TPE peuvent résulter de problèmes tels qu'une température, une teneur en humidité et un réglage de la machine inadéquats. L'identification et la résolution de ces problèmes permettent d'améliorer la qualité des produits et de réduire les pertes.

Les principales causes de défauts dans le moulage par injection du TPE sont les températures de traitement incorrectes, l'humidité dans le matériau, une vitesse d'injection inappropriée et une mauvaise conception du moule. La prise en compte de ces facteurs permet d'améliorer la qualité des pièces et de réduire les défauts.

Pour améliorer les processus de fabrication, il est essentiel de comprendre les causes profondes des défauts du TPE. Voyons comment chacun de ces facteurs affecte le résultat du moulage et quelles solutions peuvent être appliquées pour y remédier.

La teneur en humidité du TPE entraîne des défauts de moulage.Vrai

L'excès d'humidité dans le TPE peut provoquer des bulles, des vides ou des imperfections de surface au cours du processus de moulage par injection, ce qui entraîne des défauts.

Tous les défauts du TPE sont dus à des problèmes de machine.Faux

Si les réglages de la machine peuvent contribuer aux défauts, des facteurs tels que la qualité des matériaux, la conception du moule et les conditions environnementales jouent également un rôle important dans les défauts de moulage du TPE.

Qu'est-ce que le matériau TPE ?

Le TPE (élastomère thermoplastique) est un matériau polyvalent combinant les propriétés du caoutchouc et du plastique, offrant flexibilité, durabilité et recyclabilité dans diverses applications.

Les matériaux TPE sont largement utilisés dans les secteurs de l'automobile, de la médecine et des biens de consommation. Ils offrent une excellente élasticité, une résistance chimique et peuvent être facilement moulés. Le TPE est apprécié pour sa capacité à être recyclé et traité comme les thermoplastiques.

L'élastomère thermoplastique ou TPE est un copolymère ou un mélange de polymères qui est un élastomère thermoplastique souple plutôt qu'un polymère de faible poids moléculaire. Le TPE combine les caractéristiques ou les propriétés des thermoplastiques et des élastomères. Par conséquent, les élastomères sont généralement utilisés pour les thermodurcissables, tandis que l'application de matériaux thermoplastiques garantit un processus de fabrication relativement simple.

Le TPE est un nouveau type de matériau qui possède les caractéristiques de haute élasticité, de résistance au vieillissement et à l'huile du caoutchouc vulcanisé réticulé, ainsi qu'une opération de traitement plus facile et une technique de traitement multiple comme les produits plastiques ordinaires. Il peut être fabriqué par moulage par injection, extrusion1, moulage par soufflage2et autres, et il est 100% recyclable après le broyage des bords et des coins. Cela signifie que le cycle de traitement est facilité, que les cas de production de biens coûteux sont réduits et que le matériau TPE est considéré comme le dernier substitut au caoutchouc, car il conserve les avantages pour l'environnement et la santé, un toucher confortable et est esthétique pour les utilisateurs, ce qui stimule l'innovation des produits. Il symbolise donc un nouveau matériau synthétique plus proche de l'humanité et d'une qualité supérieure, tout en respectant les politiques internationales en matière de protection de l'environnement.

Le TPE est facilement recyclable.Vrai

La nature thermoplastique du TPE lui permet d'être fondu et reformé, ce qui en fait un choix plus durable que les autres élastomères.

Le TPE est identique au caoutchouc.Faux

Bien que le TPE ait des propriétés similaires à celles du caoutchouc, il s'agit d'un plastique qui peut être transformé à l'aide de méthodes de fabrication de plastique conventionnelles, contrairement au caoutchouc traditionnel.

Quels sont les défauts de moulage par injection les plus courants des matériaux TPE et leurs solutions ?

Les matériaux TPE sont largement utilisés dans le moulage par injection, mais des défauts tels que le gauchissement, les pièges à air et les coups courts peuvent avoir un impact sur la qualité. Il est essentiel de comprendre et de traiter ces problèmes pour assurer une production réussie.

Les défauts courants du moulage par injection du TPE comprennent le gauchissement, les pièges à air, les bavures et les tirs courts. Les solutions consistent à ajuster les conditions de traitement, la conception du moule et le choix des matériaux afin d'améliorer la qualité et la cohérence des pièces.

Questions matérielles

Teneur en eau

-

Cause :Dans le moulage par injection du TPE, la teneur élevée en humidité des matériaux utilisés entraîne la formation de bulles et de stries argentées à la surface du produit moulé. L'humidité passe à l'état gazeux à des températures élevées et ne peut être évacuée pendant le moulage par injection, ce qui entraîne la formation de bulles et de stries argentées.

-

Solution : Veillez à ce que le matériau utilisé soit suffisamment sec pour éviter tout problème lors du moulage par injection. En général, la température de séchage des matériaux TPE doit être comprise entre 80 et 100°C, pendant 2 à 4 heures. En outre, les matériaux doivent être stockés dans un endroit peu humide afin d'éviter que l'humidité ne soit absorbée par les structures. Le sécheur recommandé pour les matériaux TPE très hygroscopiques est le sécheur déshumidificateur, qui permet d'éviter que le taux d'humidité n'atteigne des niveaux dangereux.

Impuretés

-

Cause : Les défauts des matériaux d'origine, en particulier la saleté, peuvent entraîner une rugosité de la surface et des incohérences dans la couleur d'un produit fini. Ils se présentent sous la forme de particules ou de taches de forme irrégulière dans le matériau et compromettent l'aspect du produit ainsi que sa facilité d'utilisation.

-

Solution : Il faut s'approvisionner auprès de fournisseurs réputés et procéder à des tests et des analyses pour vérifier la pureté et la qualité des matériaux utilisés. La filtration et le filtrage permettent d'éliminer tous les contaminants présents dans l'eau avant qu'elle ne soit utilisée. En outre, il convient de nettoyer régulièrement les équipements et les canalisations afin d'éviter que des résidus ne pénètrent dans les matériaux et de maintenir un environnement de traitement propre.

Questions relatives au processus de moulage par injection

Température d'injection

-

Cause : Le matériau TPE résiste mal à la chaleur. Les températures d'injection élevées sont responsables de la déformation du produit et des changements dimensionnels, tandis que les températures d'injection basses entraînent une rugosité de la surface et une porosité interne. Les températures élevées affectent la dégradation du matériau à haute température, tandis que les basses températures affectent la fluidité du matériau pour remplir la cavité du moule.

-

Solution : Choisissez la température d'injection appropriée en fonction des caractéristiques du matériau TPE et des exigences du produit. En règle générale, la température d'injection doit être maintenue entre 170 et 230 °C. Le contrôle de la température doit utiliser des capteurs de température et des dispositifs de contrôle automatique de la température pour obtenir la température appropriée, de sorte que tous les aliments soient chauffés de manière uniforme et que la température soit stable.

Pression d'injection

-

Cause :Une pression d'injection faible peut entraîner un remplissage insuffisant, et une pression d'injection élevée peut entraîner des bavures et des débordements, ce qui provoque des dépressions en surface. Une pression élevée peut également affecter le moule, l'endommager et provoquer des pertes de matériau.

-

Solution : Augmenter et diminuer la pression d'injection en fonction de la structure du produit et de la conception du moule afin d'éviter les coups courts et autres problèmes connexes. Utiliser un système de contrôle précis de la pression d'injection pour contrôler efficacement et atteindre la stabilité en temps réel.

Durée de la pression de maintien

-

Cause :Un temps de maintien en pression insuffisant entraîne la formation de vides internes et des instabilités dans les dimensions du produit, tandis qu'un temps de maintien en pression excessif entraîne souvent des déformations du produit et sa fissuration. En résumé, si le temps de maintien est court, il se produit un reflux de matière, mais si le temps de maintien est long, les contraintes internes deviennent également importantes.

-

Solution : Il est donc possible d'établir les temps de pression de maintien comme suit, en fonction des caractéristiques du matériau TPE ainsi que des exigences mises en pratique en ce qui concerne les produits prévus. En général, la durée de la pression de maintien doit être modifiée en fonction de l'épaisseur et de la structure du produit, de manière à ce que les produits puissent être complètement durcis et que les dimensions finales puissent être maintenues.

Temps de refroidissement

-

Cause :Un temps de refroidissement trop court entraînera déformation3 et la fissuration du produit lors du démoulage. Un temps de refroidissement trop long affecte l'efficacité de la production. Un refroidissement inégal entraîne des changements dans les contraintes et les déformations internes, ce qui affecte les performances du produit.

-

Solution : Lors du refroidissement du moule, le délai doit être raisonnablement fixé en fonction de l'épaisseur du produit et de la structure du moule. Utiliser des systèmes de refroidissement appropriés, tels que des canaux d'eau de refroidissement et des fixations, pour assurer une distribution uniforme du refroidissement de l'ensemble du noyau.

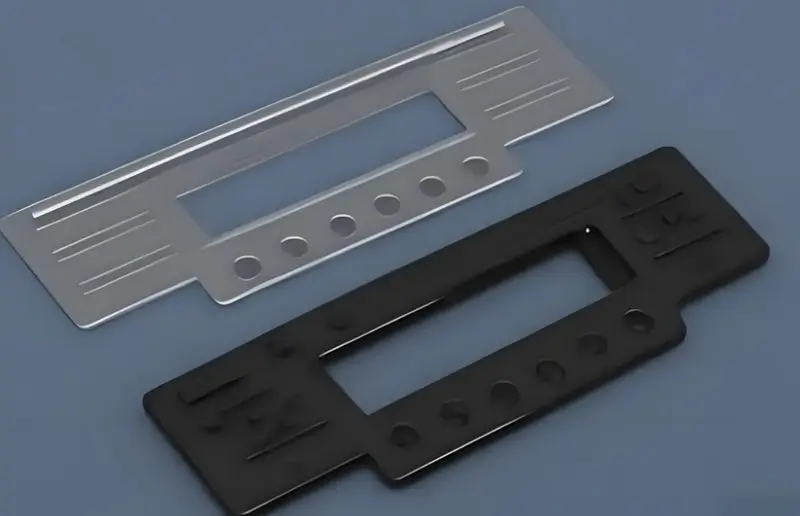

Questions relatives à la conception des moules

Structure du moule

-

Cause : Les défauts de la structure du moule peuvent entraîner des problèmes tels qu'un mauvais remplissage du produit et des problèmes lors du démoulage. Les structures de traitement, en particulier, augmentent la résistance à l'écoulement du matériau et modifient donc les effets de remplissage.

-

Solution : Pour prendre les bonnes décisions lors de la création du moule, les caractéristiques du produit et les exigences du moulage par injection doivent être prises en compte afin d'éviter toute irrationalité dans la structure du moule. Pour la conception des canaux, il convient de minimiser la résistance à l'écoulement de la matière en respectant certains aspects de la conception tels que la création de modèles de remplissage uniformes. La conception assistée par ordinateur (CAO) et l'ingénierie assistée par ordinateur (IAO) peuvent être utilisées pour l'analyse de simulation afin de mieux sélectionner la conception du moule.

Température du moule

-

Cause : Lorsque la température du moule est trop élevée, les pièces peuvent coller les unes aux autres et prendre une forme déformée, tandis que lorsqu'elle est trop basse, la surface de la pièce moulée est rugueuse et peut contenir des vides internes. Les fluctuations de la température du moule entraînent des variations dans les taux de refroidissement, ce qui influe sur la qualité du produit.

-

Solution : Il est nécessaire de définir les températures correctes du moule en fonction des propriétés du matériau TPE et des caractéristiques attendues du produit final. Normalement, la température du moule peut être contrôlée entre 40 et 80 degrés Celsius. Une régulation précise de la température du moule est possible en utilisant des régulateurs de température du moule avec une bonne répartition des températures.

Conception de l'aération

-

Cause : Des évents mal conçus peuvent entraîner la formation de bulles et même de marques de brûlure sur les produits finis. Une évacuation insuffisante génère des imperfections sur les couches externes du matériau et, par conséquent, des dommages de surface qui privent le produit d'un aspect ou d'une performance adéquats.

-

Solution : Tout problème de ventilation peut être discuté lors de la conception du moule afin d'éviter les complications liées au flux d'air et de spécifier la position correcte et le type de fente d'aération ou d'évent pour une évacuation correcte et efficace de l'air. Pour augmenter l'efficacité de l'évacuation et réduire la formation de bulles et de marques de brûlure, il convient d'utiliser des dispositifs d'évacuation sous vide ou des soupapes de micro-évacuation.

Questions relatives à l'équipement

Performance des machines d'injection

-

Cause : Les performances de la machine de moulage par injection ont un impact important sur la qualité du produit. L'instabilité de la vitesse d'injection et des niveaux de pression entraîne également des problèmes de qualité. Si la machine de moulage par injection n'a pas été achetée récemment, le vieillissement et un entretien inadéquat affecteront également ses performances.

-

Solution : Afin de maintenir une grande stabilité des produits, il est essentiel de choisir une machine de moulage par injection aux performances stables et à la précision élevée. Le système de tuyauterie doit être maintenu propre et les pièces usées doivent être remplacées dès que possible. Tous les paramètres de la machine de moulage par injection peuvent être contrôlés et réglés automatiquement afin d'améliorer la productivité et la qualité du produit.

Installation des moules

-

Cause : Les inconvénients d'une mauvaise installation du moule sont les suivants : la taille du produit sortant du moule peut être instable, le moule peut être très difficile à démouler. Le parallélisme et la perpendicularité du moule présentent des écarts, ce qui a un impact réel sur la stabilité du processus d'injection.

-

Solution : Lors de la fixation du moule au cours du processus d'installation, les orientations parallèles et perpendiculaires du moule doivent être correctes, en s'appuyant sur des fixations adéquates. Veillez à ce que les processus d'installation soient réalisés de manière professionnelle à l'aide d'outils et d'équipements d'installation afin d'améliorer la précision de l'installation.

Maintenance des équipements

-

Cause : Si l'équipement n'est pas entretenu régulièrement, il tombera inévitablement en panne et la qualité du produit s'en ressentira. Les machines de moulage par injection et les moules s'usent et vieillissent inévitablement après des années d'utilisation, ce qui affecte l'efficacité de la production et la qualité du produit.

-

Solution : Effectuer l'entretien quotidien des machines de moulage par injection et des moules, tel que le nettoyage du circuit d'huile, le remplacement de l'élément filtrant, l'huilage des pièces mobiles, etc. afin de prévenir les anomalies de l'équipement et d'éviter les problèmes de qualité. Enregistrer l'entretien des équipements, effectuer des inspections et évaluer l'état des réparations et de l'entretien des équipements.

Le gauchissement lors du moulage par injection de TPE peut être minimisé grâce à des vitesses de refroidissement adéquates.Vrai

Le contrôle de la vitesse de refroidissement de manière uniforme dans le moule permet de réduire les contraintes internes et de minimiser le gauchissement des produits TPE.

Les marques d'écoulement dans le moulage par injection de TPE sont toujours dues à une vitesse d'injection trop élevée.Faux

Les marques d'écoulement peuvent également être dues à une température inadéquate du moule ou à une mauvaise viscosité du matériau, et pas seulement à la vitesse d'injection.

Quels sont les défauts courants des produits de moulage par injection de TPE et leurs solutions ?

Le moulage par injection du TPE peut présenter des défauts tels que des coups courts, un gauchissement ou un mauvais état de surface. Pour résoudre ces problèmes, il faut ajuster les paramètres de moulage et les matériaux afin de garantir la qualité du produit.

Les défauts les plus courants du moulage par injection du TPE sont les coups courts, les bavures et les déformations. Les solutions consistent à optimiser la température, la pression et la conception des moules afin d'améliorer la cohérence et de réduire les défauts, garantissant ainsi des résultats de haute qualité dans la production médicale, automobile et de biens de consommation.

Bulles d'air

Cause :

-

Taux d'humidité élevé dans les matériaux : C'est pourquoi, lors de l'utilisation de matériaux TPE dans le moulage par injection, un séchage inadéquat est suivi d'une pénétration d'air frais dans le matériau, qui se transforme en gaz à haute température et crée des bulles d'air.

-

Vitesse d'injection excessive : Cela limite la vitesse à laquelle les gaz peuvent sortir à temps, d'où la formation de bulles d'air lorsque les vitesses d'injection sont élevées.

- Mauvaise ventilation des moisissures :Si le moule est mal conçu ou si les évents sont inadéquats ou obstrués, l'air ne peut s'échapper, ce qui entraîne la formation de bulles d'air.

Solution :

-

Séchage des matériaux : Il est également conseillé de toujours veiller à ce que les matériaux TPE soient correctement séchés avant le processus de moulage par injection. En général, la température de séchage doit se situer entre 80 et 100 °C, tandis que le temps de séchage est de 2 à 4 heures. En outre, il convient de stocker tous les matériaux du magasin dans un endroit peu humide afin qu'ils ne soient pas absorbés par l'air humide. Si le matériau TPE est très hygroscopique, il est recommandé d'utiliser un séchoir déshumidificateur pour le séchage, car une humidité élevée est fatale au TPE.

-

Régler la vitesse d'injection : Ralentir la vitesse d'injection4 pour que le gaz contenu dans le matériau injecté ait le temps de se disperser.

-

Améliorer la ventilation des moisissures : Améliorer conception de moules5 d'incorporer plus d'évents ou d'utiliser des inserts d'évents pour améliorer le flux d'air afin d'obtenir une décharge régulière.

Marques de brûlure

Cause :

-

Température d'injection élevée : La température d'injection dépasse la température de décomposition thermique du matériau TPE, ce qui provoque des brûlures.

-

Vitesse d'injection excessive : Des vitesses d'injection plus élevées augmentent le niveau de friction et produisent donc de la chaleur qui brûle les matériaux utilisés.

-

Mauvaise évacuation des moisissures : L'absence ou l'obstruction des évents dans le moule entraîne une surchauffe localisée qui provoque des brûlures.

Solution :

-

Diminution de la température d'injection : Ajuster la température d'injection en fonction des caractéristiques du matériau TPE. En règle générale, les températures doivent être contrôlées entre 170 et 230 °C.

-

Réduire la vitesse d'injection : Ralentir le rythme de l'injection pour réduire la chaleur de frottement.

-

Améliorer l'évacuation des moisissures : Ajoutez des bouches d'aération ou installez des inserts d'aération pour que l'air puisse être évacué en douceur et que l'on évite les échauffements localisés.

Rétrécissement

Cause :

-

Temps de refroidissement insuffisant : La surchauffe fait que les produits continuent à rétrécir même après avoir été démoulés en raison d'un refroidissement inadéquat.

-

Pression d'injection insuffisante : L'absence de pression suffisante entraîne un sous-remplissage du moule par rétrécissement.

-

Température inégale du moule : Une variation de température entraîne une variation du taux de refroidissement et donc une contraction.

Solution :

-

Augmenter le temps de refroidissement : Le temps de refroidissement doit être modifié en fonction de l'épaisseur générale du produit et de la structure du moule.

-

Ajuster la pression d'injection : Appuyer plus vigoureusement au fur et à mesure que les matériaux pour former le moule le remplissent adéquatement.

-

Température uniforme du moule : Faites fonctionner vos moules à une température constante et il est recommandé d'utiliser un contrôleur de température des moules afin d'éviter un refroidissement inégal des moules.

Déformation

Cause :

- Refroidissement inégal : Si le temps de refroidissement et la température du moule varient, la génération des contraintes internes varie et il y a déformation.

-

Pression d'injection inégale : Une répartition inégale de la pression d'injection entraîne la destruction d'un flux constant de matériau, ce qui provoque un gauchissement.

-

Mauvaise conception du moule : L'absence de conception adéquate du moule entraîne une distribution uniforme du matériau ainsi qu'un gauchissement.

Solution :

-

Optimiser le temps de refroidissement : Modifier le temps de refroidissement des moules, car cela a une incidence sur l'égalité du refroidissement et la réduction des contraintes internes.

-

Pression d'injection uniforme : Pour que la pression d'injection et le rendement du matériau soient égaux et stables, il est préférable de mettre en place des systèmes de gestion de la pression précis.

-

Améliorer la conception des moules : Augmenter la distribution du matériau dans le moule et minimiser le gauchissement.

Ligne de soudure

Les causes :

-

Mauvaise fluidité du matériau : La nature non glissante des matériaux TPE entraîne des lignes de soudure, en particulier lorsque le flux du composé est inadéquat.

-

Faible température d'injection : Si le matériau n'a pas une bonne fluidité à basse température, des lignes de soudure apparaissent.

-

Mauvaise évacuation des moisissures : Une ventilation insuffisante du moule entraîne également une mauvaise adhérence des matériaux, car ils ne se fondent pas complètement l'un dans l'autre, ce qui laisse des lignes de soudure.

Solutions :

-

Améliorer la fluidité des matériaux : Sélectionner des matériaux TPE ayant une meilleure fluidité ou modifier la formulation du mélange pour augmenter la fluidité des matériaux.

-

Augmenter la température d'injection : Augmenter la température d'injection pour obtenir une bonne fluidité du matériau dans la chambre d'injection.

-

Améliorer l'évacuation des moisissures : Ajoutez des bouches d'aération ou utilisez les inserts d'aération pour favoriser le bon taux d'évacuation de l'air et éliminer les lignes de soudure.

Marques de flux

Les causes :

-

Vitesse d'injection élevée : Lorsque la vitesse d'injection est trop élevée, il en résulte un écoulement inégal de la matière et des marques d'écoulement.

-

Température d'injection inégale : Les variations de la température d'injection peuvent entraîner un écoulement irrégulier du matériau et laisser des traces d'écoulement.

-

Surface du moule rugueuse : Une rugosité de surface irrégulière crée une marque d'écoulement lors de l'écoulement du matériau sur la surface du moule.

Solutions :

-

Régler la vitesse d'injection : Il est recommandé que la vitesse d'injection soit uniforme tout au long du processus afin d'éviter toute fluctuation de la vitesse d'injection.

-

Chauffer uniformément le matériau : Il est également important de chauffer le matériau de manière uniforme afin qu'il ne soit pas exposé à une température de moulage élevée et vice versa.

-

Améliorer la surface du moule : Polir la surface du moule pour réduire la rugosité et éviter les marques d'écoulement.

Surface rugueuse

Les causes :

-

Mélange inégal des matériaux : Si les matériaux TPE ne sont pas bien mélangés pendant le traitement, la surface de l'objet obtenu semble assez rugueuse.

-

Faible température d'injection : En effet, à basse température d'injection, le matériau devient peu fluide et sa surface est très rugueuse.

-

Surface du moule rugueuse : Une surface de moule lisse n'est pas développée correctement, ce qui rend la surface du produit final rugueuse.

Solutions :

-

Mélanger uniformément les matériaux : Il est important qu'au cours de la transformation, les matériaux soient bien mélangés et répartis de manière homogène.

-

Augmenter la température d'injection : Augmenter la température de l'injection pour améliorer la fluidité du matériau.

-

Améliorer le lissage de la surface du moule : Finition de surface6Le polissage de la surface du moule doit être effectué afin de réduire la rugosité de la surface ainsi que celle du produit fini.

Traits d'argent

Les causes :

-

Taux d'humidité élevé dans les matériaux : L'humidité contenue dans les matériaux TPE laisse des traces d'argent lors du traitement, en raison de l'évaporation.

-

Vitesse d'injection élevée : Une vitesse d'injection élevée produisant une force de cisaillement plus importante sur le matériau, des stries argentées apparaissent.

-

Faible température de moulage : Les basses températures du moule entraînent un refroidissement rapide de la pâte, ce qui peut provoquer des stries argentées.

Solutions :

-

Matières sèches : Les matériaux doivent être séchés de manière adéquate afin de réduire le niveau d'humidité absorbé par l'injection.

-

Régler la vitesse d'injection : Ajuster la vitesse de remplissage en fonction de la résine, de la température de la résine et de la température du moule. Réduire la vitesse d'injection pour que la force exercée sur le matériau soit moins importante et provoque un cisaillement.

-

Augmenter la température du moule : L'apparition de stries argentées peut être réduite en ajoutant de la résine monomère pure, en augmentant la température du moule, en ajoutant des ports d'injection et en augmentant la température de la résine pour ralentir l'effet de refroidissement sur le moule en sable.

L'ajustement de la température du moule peut éliminer le gauchissement dans le moulage par injection du TPE.Vrai

La correction de la température du moule permet de maintenir un refroidissement uniforme, ce qui minimise le risque de déformation des pièces en TPE.

Le flash dans le moulage par injection du TPE est toujours causé par une pression élevée.Faux

Le flash peut également être causé par des problèmes tels que le suremballage, un mauvais alignement du moule ou des joints usés, et pas seulement par la haute pression.

Conclusion

Dans le domaine du moulage par injection du TPE, il est essentiel d'identifier les sources possibles de défauts du produit et de trouver les remèdes les plus appropriés pour obtenir la qualité et les performances que le produit final devrait avoir. Afin de réduire les défauts, d'améliorer l'efficacité et de garantir la cohérence, les fabricants peuvent résoudre les problèmes de matériaux, affiner les procédures de moulage par injection, concevoir des moules et entretenir les pièces qui composent le système de moulage par injection des produits moulés par injection de TPE.

De nouvelles avancées dans la technologie de traitement et un meilleur contrôle des normes de qualité renforceront la vitalité de la production et la satisfaction des clients, favorisant ainsi l'application généralisée et l'innovation des matériaux TPE dans de nombreux domaines.

-

En savoir plus sur l'extrusion : L'extrusion est un procédé utilisé pour créer des objets d'un profil transversal fixe en poussant le matériau à travers une filière de la section souhaitée. ↩

-

En savoir plus sur le moulage par soufflage : Le moulage par soufflage (ou moulage) est un procédé de fabrication permettant de former des pièces plastiques creuses. ↩

-

Comment déterminer la pression et le temps de maintien dans le moulage par injection ? Depuis sa création, le processus de moulage par injection a principalement fonctionné d'une manière traditionnelle - ce que l'on appelle un système à canaux froids. ↩

-

Comprendre la vitesse d'injection et la pression d'injection : En règle générale, la vitesse d'injection définie correspond à la vitesse d'avancement de la vis. ↩

-

En savoir plus Qu'est-ce que la conception d'un moule d'injection ? La conception d'un moule d'injection implique le processus de production d'un moule selon une spécification particulière. ↩

-

En savoir plus sur les finitions de surface pour le moulage par injection : De la texture à l'esthétique, il existe un certain nombre d'options de finition de surface pour les pièces moulées. Injection ↩