Le moulage par injection réactionnelle (MIR) est un procédé de fabrication qui consiste à mélanger des composants liquides pour créer des pièces de grande taille, légères et complexes, et à les durcir dans un moule pour des industries telles que automobile1 et médicaux, offrant un bon rapport coût-efficacité et une grande souplesse de conception.

Comprendre le moulage par injection réactionnelle (MIR) est essentiel pour les industries qui cherchent à produire efficacement des composants durables et complexes. Cet article de blog explore les principes fondamentaux, les applications, les détails techniques, les outils pratiques et les technologies connexes du MIR, fournissant ainsi un guide complet pour les décideurs et les professionnels.

Le RIM est rentable pour les volumes de production faibles à moyens.Vrai

Les coûts d'outillage plus faibles des moules en aluminium rendent le MIR économique pour les petites séries par rapport aux moules en acier très coûteux des autres procédés.

Le RIM ne peut produire que des formes simples.Faux

RIM excelle dans la création de géométries complexes en raison de la faible viscosité de ses matériaux liquides, ce qui permet des conceptions complexes.

Quelles sont les bases du moulage par injection de réaction ?

Le MIR est un procédé spécialisé qui offre des avantages uniques en matière de fabrication, en particulier pour les pièces exigeant résistance et complexité.

Moulage par injection à réaction2 consiste à mélanger deux ou plusieurs liquides polymères thermodurcissables3 qui réagissent et durcissent dans un moule, formant des pièces solides et légères pour diverses applications.

Définitions claires

-

Nom technique complet : Moulage par injection à réaction

-

Alias courants : RIM, moulage par injection de liquide

-

Principes fondamentaux : Deux ou plusieurs composants liquides, généralement des polymères thermodurcissables, sont mélangés, injectés dans un moule à basse pression et durcis par une réaction chimique pour former une pièce solide.

Classification

-

Perspective du processus : Un sous-ensemble de moulage par injection adapté aux thermodurcissables, utilisant injection à basse pression4 et les réactions de durcissement.

-

Perspective des matériaux : Utilise principalement des polymères thermodurcissables tels que le polyuréthane, les polyurées et les polyisocyanurates.

-

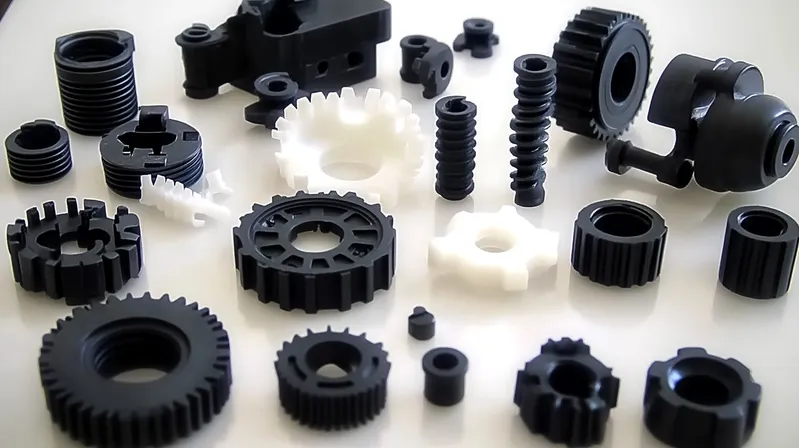

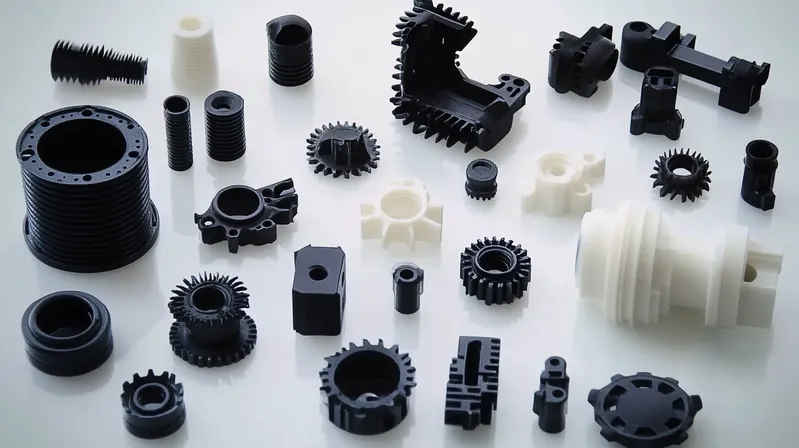

Perspective des applications : Courant dans l'automobile (par exemple, les pare-chocs), les appareils médicaux (par exemple, les plateaux), les meubles et les composants industriels.

Quelles sont les applications du moulage par injection de réaction ?

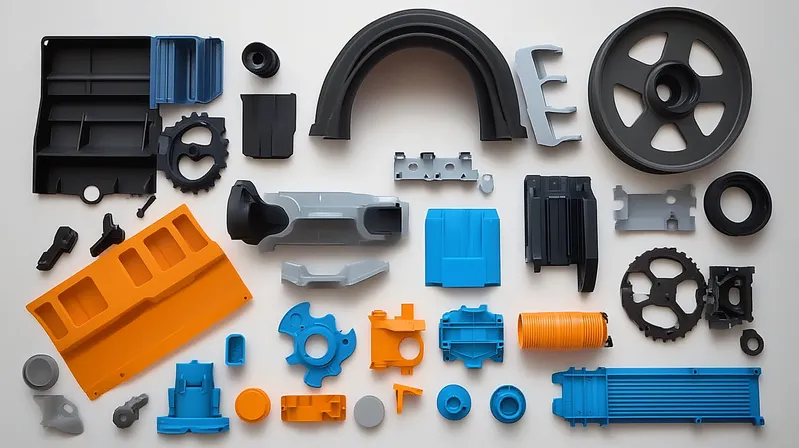

La polyvalence du RIM en fait un choix de premier ordre pour diverses industries qui ont besoin de pièces légères mais robustes.

RIM5 est largement utilisé dans les secteurs automobile, médical et industriel pour la production de pièces complexes de grande taille présentant d'excellentes propriétés matérielles et un bon rapport coût-efficacité.

Scénarios d'application typiques

-

Automobile : Pare-chocs, ailes, déflecteurs d'air.

-

Dispositifs médicaux : Plateaux pivotants, couvercles d'équipement.

-

Appareils ménagers : Boîtiers résistants à la chaleur.

Comparaison des avantages et des inconvénients

| Aspect | RIM | Moulage par injection traditionnel |

|---|---|---|

| Matériau | Thermodurcissables | Thermoplastiques |

| Pression | Faible (~100 psi) | Haut |

| Coût de l'outillage | Inférieur (moules en aluminium) | Plus haut (moules en acier) |

| Taille de la pièce | Grandes, complexes | Plus petit, plus précis |

| Volume de production | Faible à moyen (100-20 000 pièces) | Haut |

Le RIM est idéal pour les pièces complexes et de grande taille.Vrai

Son processus à basse pression et ses matériaux liquides permettent des conceptions complexes et des composants plus grands.

Le MIR est adapté à la production en grande quantité.Faux

Le RIM est optimisé pour les petites et moyennes séries en raison des économies qu'il permet de réaliser au niveau du processus et de l'outillage.

Quelles sont les étapes du processus de moulage par injection de réaction ?

Le flux de travail de RIM est une séquence précise qui garantit la qualité et l'efficacité de la production de pièces.

Le procédé RIM mélange des composants liquides, les injecte dans un moule à basse pression et les durcit pour en faire des pièces solides, idéales pour les conceptions légères et complexes.

Décomposition de l'ensemble du processus

-

Préparation du matériel : Les composants liquides (par exemple, le polyol et l'isocyanate) sont stockés séparément.

-

Mixage : Les composants sont combinés dans une tête de mélange à haute pression.

-

Injection : Le mélange est injecté dans un moule à basse pression (~100 psi).

-

Le séchage : La réaction chimique se produit, transformant le matériau en un solide à l'intérieur du moule.

-

Démoulage : La partie solidifiée est enlevée après le durcissement.

-

Post-traitement : Taille, peinture ou finition selon les besoins.

Paramètres clés

-

Rapport de mélange : Détermine la vitesse de réaction et les propriétés des pièces.

-

Température : Influence le temps de séchage et la qualité.

-

Pression : La faible pression d'injection assure un remplissage correct du moule sans force excessive.

Compatibilité des matériaux

-

Polyuréthane : Offre une flexibilité ou une rigidité en fonction de la formulation.

-

Polyureas : Résistance aux produits chimiques et à l'usure.

-

Polyisocyanurates : Améliore l'isolation thermique.

Le choix des matériaux a une incidence sur les résultats du MIR.Vrai

Différents thermodurcissables, comme le polyuréthane ou le polyurée, permettent d'adapter les propriétés de la pièce à des besoins spécifiques.

Quels sont les outils pratiques qui permettent d'améliorer la conception et la sélection des systèmes d'information géographique ?

Des outils pratiques aident les professionnels à optimiser le RIM pour des projets et des prises de décision spécifiques.

Les listes de contrôle de la conception du RIM et les guides de sélection des processus aident à créer des pièces efficaces et à choisir la bonne méthode de fabrication.

Liste de contrôle pour la conception

-

Taille de la pièce : Idéal pour les composants complexes et de grande taille.

-

Épaisseur de la paroi : 1,2 mm à 3 mm pour une résistance et un durcissement optimaux.

-

Angles d'ébauche : 1,5-2 degrés pour un démoulage facile.

-

Sélection des matériaux : Adapter les propriétés (par exemple, flexibilité, résistance à la chaleur) à l'application.

Processus Sélection Prise de décision

- Volume de production : Idéal pour les petites et moyennes séries (100 à 20 000 pièces).

-

Complexité des pièces : Élevée, en raison des propriétés des matériaux fluides.

-

Propriétés du matériau : Nécessite des caractéristiques spécifiques aux thermodurcissables.

Comment le RIM est-il relié à d'autres technologies ?

Le RIM s'inscrit dans un écosystème de fabrication plus large, complétant et contrastant avec les processus connexes.

Le MIR s'intègre à la préparation des matériaux en amont et à la finition en aval, tout en se distinguant des technologies telles que le moulage par injection traditionnel.

Technologie connexe Navigation

-

Moulage par injection traditionnel : Utilise des thermoplastiques pour des pièces précises de grand volume.

-

Moulage par compression : Convient pour les pièces thermodurcissables plus grandes et plus simples.

-

Moulage par rotation : Production de pièces thermoplastiques creuses.

-

Fabrication additive : Idéal pour le prototypage avant la production du RIM.

Tableau de comparaison

| Technologie | Type de matériau | Pression/Température | Cas d'utilisation typique |

|---|---|---|---|

| RIM | Thermodurcissables | Basse pression, ~100 psi | Pièces volumineuses et complexes |

| Moulage par injection traditionnel | Thermoplastiques | Haute pression, haute température | Petites pièces précises |

| Moulage par compression | Thermodurcissables | Modéré, moule chauffé | Des pièces plus grandes et plus simples |

| Moulage par rotation | Thermoplastiques | Rotation basse et chauffée | Pièces creuses |

Le RIM complète la fabrication additive.Vrai

Les prototypes issus de l'impression 3D peuvent être testés avant de passer à la production RIM.

Conclusion

Le moulage par injection réactionnelle (MIR) est un procédé puissant qui permet de fabriquer des pièces complexes, légères et de grande taille, en particulier dans les applications automobiles, médicales et industrielles. L'utilisation de polymères thermodurcissables, l'injection à basse pression et un outillage rentable en font un choix de premier ordre pour les volumes de production faibles à moyens. En comprenant le flux de travail, les options de matériaux et les outils pratiques, les fabricants peuvent tirer parti du MIR pour répondre à des besoins spécifiques en matière de conception et de performance.

-

Découvrez comment RIM révolutionne le secteur automobile avec des composants légers et durables. ↩

-

Explorez ce lien pour mieux comprendre le RIM, ses processus et ses diverses applications dans les différents secteurs d'activité. ↩

-

Découvrez les polymères thermodurcissables, leurs propriétés et pourquoi ils sont essentiels dans les processus de fabrication tels que le RIM. ↩

-

Découvrez l'importance de l'injection à basse pression dans le moulage et la manière dont elle affecte la qualité et l'efficacité des produits. ↩

-

Explorez les avantages du RIM dans l'industrie manufacturière pour comprendre son impact sur diverses industries et applications. ↩