Le renforcement est un élément essentiel des pièces en plastique. Le renforcement est efficace en forme de "I", augmentant la rigidité et la résistance du produit sans augmenter de manière significative la surface du produit, mais sans la forme de "I", la structure inversée serait difficile à mouler, en particulier pour les produits en plastique qui sont souvent soumis à des pressions, des torsions et des flexions.

En outre, le renfort peut également agir comme une coulisse interne pour aider à remplir le moule d'injection qui est très utile pour aider le plastique à s'écouler dans la partie secondaire de la pièce.

Le renforcement est généralement placé sur la face sans contact du produit plastique, et sa direction d'extension doit suivre la direction de la contrainte maximale et de la déflexion maximale du produit. L'emplacement du renfort est également soumis à certaines considérations de production, telles que le remplissage des cavités, le retrait et le démoulage.

La longueur du renfort peut être égale à la longueur du produit, les deux extrémités étant fixées à la paroi extérieure du produit, ou peut n'occuper qu'une partie du produit afin d'augmenter partiellement la rigidité d'une partie du produit.

Si le renfort n'est pas fixé à la paroi extérieure du produit, la section finale ne doit pas être interrompue brusquement, mais doit être réduite progressivement en hauteur jusqu'à ce qu'elle soit terminée, ce qui réduit les problèmes d'emprisonnement de l'air, de remplissage insuffisant et de marques de brûlure, qui se produisent souvent dans les endroits insuffisamment ventilés ou fermés.

La forme la plus simple du renfort est une colonne rectangulaire fixée à la surface du produit, mais pour répondre à certaines considérations de production ou de structure, la forme et la taille du renfort doivent être modifiées.

Le fond du renfort doit être arrondi afin d'éliminer toute concentration excessive de contraintes. Les angles aigus arrondis donnent également au canal d'écoulement une forme graduelle qui permet à la cavité de se remplir plus facilement.

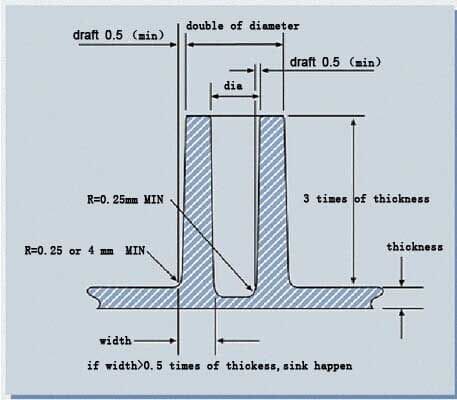

Si la largeur du fond de l'armature est réduite de moitié par rapport à l'épaisseur du produit (figure b), l'augmentation de l'épaisseur par rapport à la position est réduite à environ 20%, et le risque de retrait est fortement réduit.

Cela conduit à l'utilisation de deux ou plusieurs barres de renforcement courtes plutôt que d'une seule barre de renforcement haute, mais lors de l'utilisation de barres de renforcement multiples, la distance entre les barres de renforcement doit être supérieure à l'épaisseur de la paroi extérieure adjacente.

La forme des barres d'armature est généralement fine et longue, et la conception générale des barres d'armature illustre les principes de base de la conception des barres d'armature.

Il convient de noter qu'un renfort trop épais est susceptible de produire des motifs de retrait, des cavités, des déformations, des motifs de pincement et d'autres problèmes, ce qui allongera également le cycle de production et augmentera les coûts de production.

Le rôle du renforcement plastique

Le renforcement est un élément indispensable à la fonction des pièces en plastique moulées par injection.

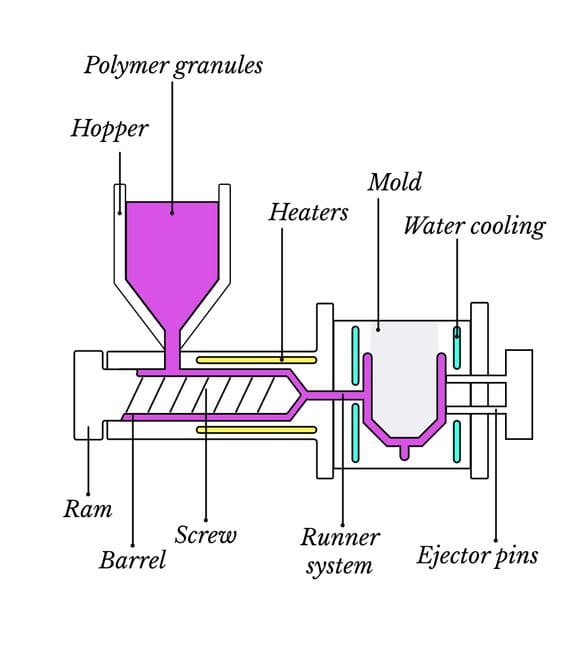

(1) Améliorer la résistance et la rigidité du produit sans augmenter l'épaisseur de la paroi du produit en plastique afin d'éviter de gaspiller du plastique dans le processus de fabrication. moulage par injection de l'entreprise, d'augmenter le poids et de réduire les coûts.

(2) Il peut limiter la distorsion et la déformation des produits causées par la force inégale due à la différence d'épaisseur de la paroi des bouteilles en plastique.

(3) Faciliter l'activité de la matière plastique fondue et fournir des canaux pour le remplissage de la matière fondue dans certaines parois minces. pièces moulées par injection de plastique du corps de la bouteille en plastique.

Facteurs à prendre en compte dans la conception des armatures plastiques

(1) La conception du renfort est également liée à la matière plastique utilisée. Du point de vue de la production, les propriétés physiques du matériau, telles que la viscosité de la matière fondue et le retrait, ont un impact significatif sur la conception de l'armature.

(2) Les propriétés de fluage du plastique sont également un facteur important du point de vue structurel. Par exemple, du point de vue de la production, la hauteur du renfort est limitée par l'écoulement de la matière fondue et les caractéristiques d'éjection (retrait, coefficient de frottement et stabilité).

(3) L'augmentation de l'angle de sortie du long renfort facilite généralement l'éjection du produit. Toutefois, lorsque l'angle de sortie augmente alors que la largeur du fond reste inchangée, la rigidité, la résistance et la surface éjectable du produit sont réduites.

Le problème de la zone d'éjection réduite peut être résolu en ajoutant plusieurs bosses d'éjection à la partie de renforcement du produit ou en utilisant des broches d'éjection plates plus coûteuses, et le polissage dans la direction de l'éjection aidera également le produit à s'éjecter facilement.

(4) Du point de vue structurel, un renforcement plus profond peut accroître la rigidité et la résistance du produit sans augmentation significative du poids, mais en même temps, la contrainte de flexion aux points les plus hauts et les plus bas du produit augmente, le concepteur du produit doit calculer et s'assurer que la contrainte de flexion dans cette partie ne dépassera pas la fourchette acceptable.

(5) Du point de vue de la production, il est préférable d'utiliser un grand nombre de barres d'armature courtes et étroites plutôt que plusieurs barres d'armature profondes et larges.

(6) Lorsque fabrication de moules (en particulier les moules à plaques) : la largeur (et éventuellement la profondeur) et plusieurs raidisseurs doivent être laissés autant que possible afin qu'ils puissent être augmentés de manière appropriée lorsque la rigidité et la résistance du produit s'avèrent insuffisantes lors des essais du moule, car il est plus facile et moins coûteux de retirer l'acier du moule que d'utiliser des méthodes telles que le soudage ou l'ajout d'inserts pour augmenter la quantité d'acier.

Points de conception pour différents matériaux

ABS

Pour réduire le retrait sur les principales surfaces des composants, l'épaisseur des nervures ne doit pas dépasser 50% de l'épaisseur du caoutchouc d'intersection, et jusqu'à 70% de l'épaisseur des nervures sur certaines surfaces non déterminées. Dans les pièces de mousse structurelle en plastique mince, la nervure peut atteindre 80% de l'épaisseur du tissu d'intersection. Les nervures en caoutchouc épais peuvent atteindre 100%.

La hauteur des nervures ne doit pas être supérieure à trois fois l'épaisseur de l'adhésif. Lorsqu'il y a plus de deux nervures, la distance entre les nervures ne doit pas être inférieure à deux fois l'épaisseur du caoutchouc. L'angle de sortie des nervures doit être compris entre un côté et l'autre pour faciliter le décollage.

PA

La hauteur des différentes nervures ne doit pas être trois fois supérieure à l'épaisseur de la base des nervures. Il doit y avoir de petites nervures ou des rainures derrière chaque nervure, car les nervures causent des indentations sur la face arrière lors du refroidissement.

PBT

Les nervures épaisses sont évitées autant que possible afin d'éviter les bulles d'air, les schémas de rétrécissement et les concentrations de contraintes. La solution consiste à limiter la taille des nervures. L'épaisseur des nervures ne doit pas dépasser 60% de l'épaisseur de la paroi inférieure à 3,2 mm (1/8 in). Les nervures d'une épaisseur de paroi supérieure à 3,2 mm ne doivent pas dépasser 40%.

La hauteur des nervures ne doit pas dépasser 3 fois l'épaisseur de l'os. Les nervures sont reliées à la paroi en plastique fondu par un R de 0,5 mm des deux côtés afin de permettre un écoulement fluide du plastique et de réduire les contraintes internes.

PC

L'épaisseur générale recommandée pour les nervures dépend du flux de matière plastique et de l'épaisseur de la paroi. La conception des nervures en PC est illustrée dans la figure suivante pour les nervures en PS.

PS

L'épaisseur des nervures ne doit pas dépasser 50% de l'épaisseur de la paroi du joint. L'expérience nous apprend que le non-respect des directives ci-dessus se traduira par une brillance irrégulière de la surface.

PSU

Les RIBS peuvent améliorer la résistance aux chocs du produit et obtenir des résultats efficaces au coût le plus économique. Une mauvaise conception peut entraîner des marques de retrait et une résistance aux chocs indésirable.

Points de conception du renforcement

(1) Remplacer une armature unique par une armature unique de plus grande hauteur avec une hauteur plus basse et un nombre de barres légèrement plus élevé pour éviter la dépression de surface lorsque le bas des barres épaisses se refroidit et se rétracte. Lorsque l'arrière des tendons présente une dépression qui affecte l'esthétique, la structure décorative de la nervure de renforcement peut être utilisée pour la couvrir.

(2) Le sens de disposition des câbles doit être le même que le sens de remplissage du matériau fondu.

(3) La racine du tendon présente une transition arrondie, afin d'éviter la force externe lors de la concentration et de la destruction des contraintes. Mais si le rayon de l'arrondi de la racine est trop grand, il y aura une dépression.

(4) En règle générale, ne placez aucune pièce sur les tendons.

(5) Les languettes situées sur la paroi intérieure de la bouteille en plastique ne doivent pas être trop proches de la paroi intérieure afin d'éviter un remplissage insuffisant de la matière fondue dans la partie des languettes et d'améliorer l'application des tendons en évitant la déformation du produit et en augmentant la rigidité de la bouteille en plastique.

Principes de conception du renforcement :

(1) L'épaisseur de l'armature doit être inférieure à l'épaisseur uniforme de la paroi du produit renforcé afin d'éviter toute dépression au niveau du joint.

(2) La hauteur de l'armature ne doit pas être trop élevée, sinon l'armature sera endommagée par la force et sa rigidité sera réduite. Pour accroître la rigidité du produit, il convient d'augmenter le nombre de barres de renforcement plutôt que leur hauteur.

(3) L'inclinaison des barres de renfort peut être plus importante, et doit généralement être supérieure à 1,5 °, pour éviter les blessures au sommet, afin de faciliter le démoulage.

(4) Les barres d'armature multiples doivent être correctement réparties et décalées afin de réduire le retrait inégal.

(5) Généralement, le renfort est ajouté à l'os oblique, le but étant d'éviter l'emprisonnement d'air, propice à la formation de moulage par injection de plastique et la force.

Disposition des barres d'armature

Les barres d'armature ont les formes suivantes : barre, puits, fourche, éventail, cercle ou forme intégrée.

Forme des barres

La coque peut être conçue sur la base d'une petite surface de barres de renforcement, qui n'ont pas besoin de supporter une charge de résistance élevée, mais seulement d'augmenter la résistance d'une seule coque. Les barres de renforcement ne sont pas trop denses, ce qui affecte la résistance du moule et facilite l'adhérence après le démoulage.

En général, l'espacement entre les renforts est conçu pour renforcer l'épaisseur constante de la paroi de la coque à l'endroit du renfort 3 fois et plus, la hauteur du renfort selon les besoins réels du produit et la conception, il n'y a pas d'absolu à être plus bas que combien, selon le moule est d'aller à la coupe de ligne ou de faire l'épissage de bloc.

Toutefois, pour répondre aux besoins structurels du produit, plus la hauteur du renforcement est faible, meilleur est le renforcement de la colonne de vis, car le renforcement est suivi par la sortie de la colonne de vis.

Par conséquent, la hauteur de la barre de renforcement peut être conçue beaucoup plus haut que la barre de renforcement ordinaire, la conception structurelle spécifique de la barre de renforcement de la colonne de vis, mise dans la conception structurelle de la barre de renforcement de la colonne de vis dont la hauteur est trop élevée pose plusieurs problèmes.

Problèmes de formation

Plus la hauteur de l'armature est élevée, plus il est difficile de jouer pleinement sur la colle, la conception générale de l'armature n'est pas conçue et l'épaisseur du matériau de la coque est importante, l'épaisseur de l'armature peut être augmentée ou diminuée en fonction des besoins réels du produit.

Problème de démoulage : plus la hauteur du renfort est élevée, plus il risque de coller après le moule.

Problème de résistance : plus la hauteur du renfort est élevée, plus la partie supérieure de l'embout en caoutchouc est fine, plus la résistance est faible.

En forme de puits, en forme de fourche

La coque peut être conçue avec une grande surface de renforcement et doit résister à des charges élevées.

En forme d'éventail, rond

La coque peut être conçue sur la zone de renforcement pour être grande, en forme d'éventail, et la charge circulaire est le point central pour le point de force le plus fort, la charge en forme de puits et de fourche pour le point de force uniforme.

Forme intégrée

Comme le renfort de la forme du puits et de la fourche est trop épais dans la partie transversale en raison de l'épaisseur du matériau, il y a un risque de défauts d'indentation sur la surface de la coquille, ce qui affecte l'apparence, de sorte que le renfort rond est ajouté à la conception pour former un type complet de renfort.

Si le nombre de renforts en forme de puits et de fourche est trop important, le produit collera facilement au contre-moule. Après l'ajout de renforts ronds, ceux-ci peuvent être éjectés à l'aide d'une tige de seringue, ce qui permet d'éviter la situation de moule collant ou peut être compris comme tel.

Il est nécessaire d'ajouter un certain nombre de colonnes dans la position de renforcement dense pour aider le produit à sortir du moule, en particulier lorsque la hauteur du renforcement est relativement élevée.

Résumé

Lors de la conception du produit, optimiser la conception du renforcement du produit selon les principes de conception du renforcement ci-dessus, le rôle du renforcement du produit peut non seulement améliorer la résistance et la rigidité des produits en plastique, réduire le phénomène de torsion, mais peut également réaliser le moulage en plastique facile à remplir moule d'injection La recherche d'un produit optimal et de la manière la plus économique de réaliser votre projet de produit.