Le gauchissement des produits moulés par injection est influencé par divers facteurs qui affectent la qualité finale et les performances fonctionnelles des produits.

Le gauchissement est principalement influencé par la conception du moule, la sélection des matériaux, les taux de refroidissement et les conditions du processus de moulage par injection. Le contrôle de ces facteurs permet de réduire les défauts et d'améliorer la précision géométrique des pièces moulées.

Il est essentiel de comprendre les facteurs clés qui affectent le gauchissement pour fabriquer des produits moulés par injection de haute qualité. Approfondissez chaque aspect afin d'améliorer la cohérence et les performances de vos produits.

Le choix du matériau est le facteur le plus important pour prévenir le gauchissement.Faux

Si le choix des matériaux est important, des facteurs tels que la conception du moule et les taux de refroidissement contribuent également de manière significative au gauchissement.

L'optimisation des taux de refroidissement peut réduire le gauchissement.Vrai

Un refroidissement adéquat assure une solidification uniforme, minimise les tensions et prévient les déformations du produit final.

Quel est l'effet de la structure du moule sur la déformation des produits moulés par injection ?

La structure du moule influence considérablement la déformation par gauchissement des produits moulés par injection, ce qui a une incidence sur les dimensions et la qualité.

La structure du moule a un impact sur le gauchissement dans le moulage par injection en influençant les taux de refroidissement et le flux de matière. Les facteurs clés sont la conception du moule, l'emplacement de la porte et l'emplacement du canal de refroidissement. Une conception appropriée minimise le gauchissement et améliore la stabilité dimensionnelle, cruciale pour les secteurs de l'automobile et de l'électronique.

Taux de rétrécissement important

Les différents matériaux plastiques ont des caractéristiques différentes taux de rétrécissement1. Certains matériaux présentent des taux de rétrécissement importants, ce qui entraîne de grandes variations de volume au cours du processus de refroidissement après le moulage par injection et provoque facilement des déformations par gauchissement. Par exemple, les plastiques cristallins subissent une contraction importante de leur volume pendant le processus de cristallisation et sont plus sujets aux problèmes de déformation que les plastiques non cristallins.

Système de portillon

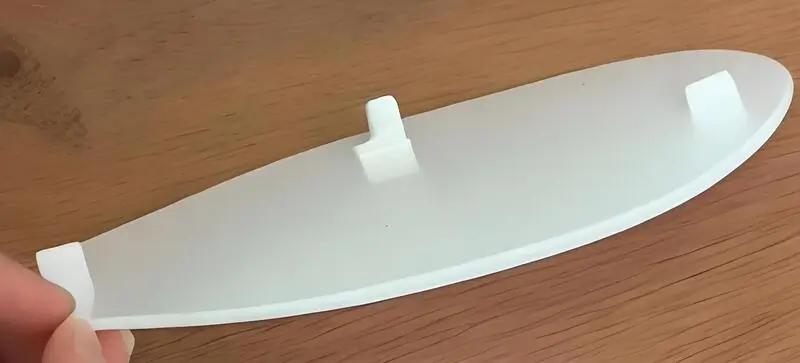

La position, la forme et le nombre de portes dans le moule d'injection affectent l'état de remplissage du plastique dans la cavité du moule, ce qui entraîne le gauchissement de la pièce en plastique.

Plus la distance d'écoulement est longue, plus la contrainte interne causée par l'écoulement et le retrait entre la couche gelée et la couche centrale d'écoulement est importante ; inversement, plus la distance d'écoulement est courte, plus le temps d'écoulement entre la porte et la fin de l'écoulement de la pièce est court, plus la couche gelée est mince pendant le processus de remplissage du moule, plus la contrainte interne est faible, et la déformation qui en résulte sera considérablement réduite.

Le nombre, la forme et l'emplacement des orifices dans le moule influencent la manière dont le plastique remplit la cavité du moule, ce qui peut entraîner un gauchissement de la pièce en plastique. Plus la longueur d'écoulement est grande, plus il y aura de contraintes internes dues à l'écoulement et au retrait entre la couche gelée et le centre de l'écoulement ; inversement, plus la longueur d'écoulement est courte, plus le temps nécessaire pour que le plastique s'écoule de la porte à l'extrémité de la pièce est court, plus la couche gelée est mince pendant le processus de remplissage, plus les contraintes internes sont faibles, et le gauchissement qui en résulte sera considérablement réduit.

En outre, l'utilisation d'un plus grand nombre de portes peut raccourcir le rapport d'écoulement du plastique (L/t), ce qui rend la densité de la matière fondue dans la cavité du moule plus homogène et le retrait plus régulier. Il est également possible de remplir l'ensemble de la pièce avec une pression d'injection plus faible.

Système de refroidissement

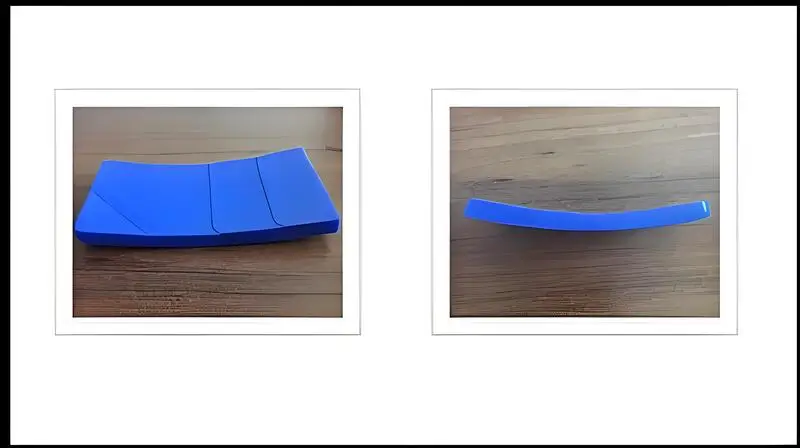

Lorsque vous injectez le plastique, la pièce se refroidit de manière inégale, ce qui entraîne une contraction inégale de la pièce.

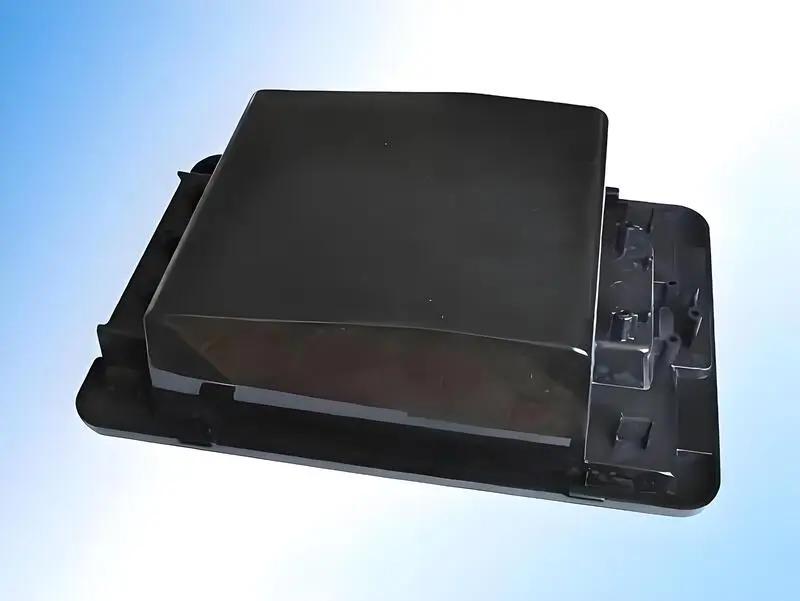

Si la différence de température entre les cavités du moule et les noyaux utilisés dans le moulage par injection de pièces de forme plate (telles que les coques de batteries de téléphones portables) est trop importante, la matière fondue proche de la surface froide de la cavité du moule se refroidit rapidement, tandis qu'à proximité de la surface chaude de la cavité, la couche de matière continue à se contracter, et cette contraction inégale entraîne le gauchissement de la pièce.

Par conséquent, lorsque le moule d'injection est refroidi, il est nécessaire de prêter attention à l'aspect du moule. équilibre des températures2 entre la cavité et le noyau, et la différence de température entre les deux ne peut pas être trop importante (à ce stade, vous pouvez envisager d'utiliser un thermostat à deux moules).

Outre l'équilibre des températures entre les surfaces intérieures et extérieures des pièces en plastique, il est également nécessaire de considérer que la température des pièces en plastique est la même de tous les côtés, c'est-à-dire que la température des pièces en plastique est la même de tous les côtés, c'est-à-dire que la température des pièces en plastique est la même de tous les côtés. refroidissement des moules3 doit s'efforcer de maintenir l'équilibre de température entre la cavité et le noyau partout, de sorte que la vitesse de refroidissement des pièces en plastique soit équilibrée partout, que le retrait de chaque endroit soit plus uniforme et que la production de déformations puisse être efficacement évitée.

Emplacement et nombre de barrières déraisonnables

Le point d'injection est l'endroit où la matière plastique fondue entre dans le moule, et l'emplacement et le nombre de points d'injection influent sur la manière dont la matière fondue s'écoule et se remplit. Si la porte n'est pas placée au bon endroit, la matière fondue risque de ne pas s'écouler uniformément dans le moule, ce qui peut entraîner des différences de densité et de retrait entre les différentes parties de la pièce moulée par injection, et donc une déformation de la pièce. Si vous n'avez pas assez de portes, la matière fondue risque de ne pas remplir uniformément toute la cavité, ce qui peut également entraîner un gauchissement de la pièce.

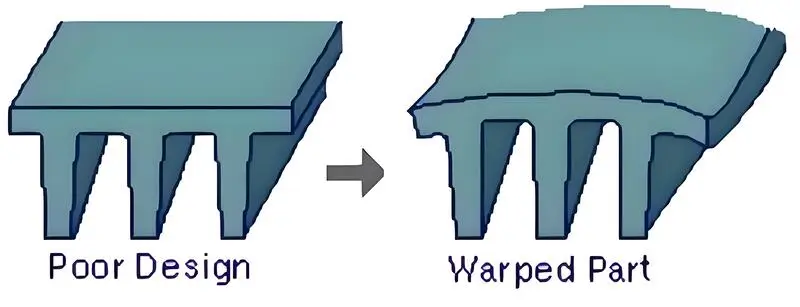

Structure irrationnelle des moules

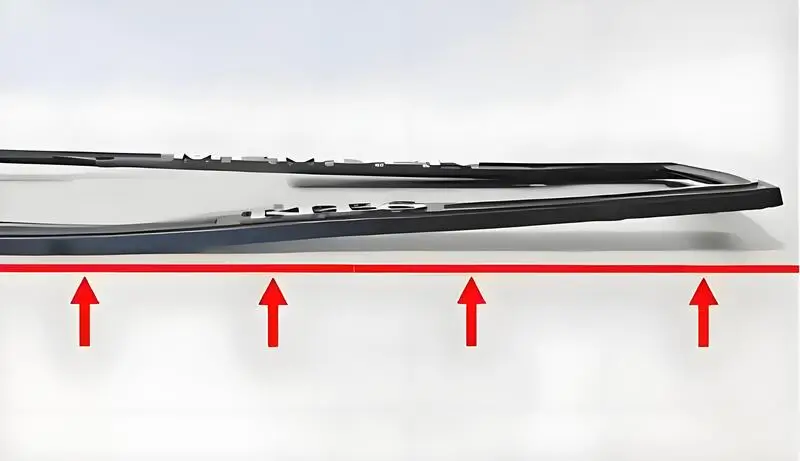

La structure du moule influe également sur l'ampleur du gauchissement et de la déformation des pièces moulées par injection. Par exemple, si le mécanisme de démoulage d'un moule est mal conçu, il peut exercer une pression inégale sur la pièce moulée par injection lorsqu'elle est démoulée, ce qui entraîne un gauchissement.

De plus, si le moule n'est pas assez rigide, le plastique fondu à haute pression peut le déformer pendant le processus d'injection, ce qui peut indirectement entraîner une déformation des pièces moulées par injection. Caractéristiques des matériaux

Conception déraisonnable du système d'éjection du moule

La conception de la système d'éjection4 affecte aussi directement la déformation de la pièce moulée. Si la disposition du système d'éjection n'est pas équilibrée, il en résultera un déséquilibre de la force d'éjection et une déformation des pièces moulées. Par conséquent, lors de la conception du système d'éjection, vous devez vous efforcer de l'équilibrer avec la résistance au démoulage.

De même, la section de la tige d'éjection ne doit pas être trop petite, car cela entraînerait une pression trop importante par unité de surface sur la pièce en plastique (surtout si la température de démoulage est trop élevée) et déformerait la pièce en plastique. La tige d'éjection doit être placée le plus près possible de la pièce difficile à démouler.

Si cela n'affecte pas la qualité de la pièce en plastique (y compris son utilisation, sa taille et son apparence), vous devez ajouter une tige supérieure pour réduire la déformation globale de la pièce en plastique (c'est la raison pour laquelle la tige supérieure se trouve sur le dessus du moule).

Une structure de moule appropriée réduit le gauchissement des produits moulés par injection.Vrai

L'optimisation de la conception des moules et des canaux de refroidissement permet de minimiser les déformations dues au gauchissement, ce qui améliore la précision et la stabilité des dimensions.

La structure du moule n'a aucun impact sur la vitesse de refroidissement des produits moulés par injection.Faux

La structure du moule affecte directement les taux de refroidissement en déterminant la façon dont la chaleur est dissipée, ce qui influence le gauchissement et la qualité du produit final.

Quels sont les effets du remplissage et des plastiques cristallins sur le gauchissement et la déformation des produits ?

Comprendre les effets du remplissage et des plastiques cristallins est essentiel pour optimiser l'intégrité du produit, minimiser les gauchissements et les déformations au cours du processus de fabrication.

Les matériaux de remplissage et les plastiques cristallins ont un impact sur le gauchissement en modifiant les taux de dilatation thermique et de rétrécissement pendant le refroidissement. Une sélection appropriée des matériaux et des ajustements de conception sont essentiels pour maintenir la stabilité dimensionnelle du produit.

Phase de remplissage

Le plastique fondu est injecté dans le moule sous pression et refroidi dans le moule pour se solidifier. Ce processus est l'étape la plus importante de la fabrication d'un produit en plastique. moulage par injection5. Au cours de ce processus, la température, la pression et la vitesse sont toutes liées et ont un impact significatif sur la qualité et la productivité de la pièce moulée.

L'augmentation de la pression et du débit augmente le taux de cisaillement, ce qui provoque la différence entre l'orientation moléculaire parallèle à la direction de l'écoulement et perpendiculaire à la direction de l'écoulement, en même temps que l'"effet de congélation". L'effet de congélation produit des contraintes de congélation, qui forment des contraintes internes dans la pièce moulée.

L'influence de la température sur la déformation par gauchissement est la suivante : la différence de température entre les surfaces supérieure et inférieure de la pièce en plastique provoque contrainte thermique6 et la déformation thermique ; la différence de température entre les différentes zones de la pièce en plastique entraînera une contraction non uniforme entre les différentes zones ; les différents états de température affecteront le retrait de la pièce en plastique.

Plastiques cristallins

Les résines cristallines (comme le paraformaldéhyde, le nylon, le polypropylène, le polyéthylène et les résines PET) se déforment généralement plus que les résines non cristallines (comme les résines PMMA, le polyéthylène, le polystyrène, les résines ABS et les résines AS, etc. Elles se déforment également davantage en raison de la directionnalité des fibres des résines renforcées de fibres de verre.

La plupart des déformations se produisent parce que la plage de température du point de fusion est étroite, et il est difficile de les corriger. La cristallinité des plastiques cristallins7 change en fonction de la vitesse de refroidissement. S'ils refroidissent rapidement, la cristallinité diminue et le retrait de moulage diminue. S'ils refroidissent lentement, la cristallinité augmente et le retrait de moulage augmente. Nous utilisons cette propriété pour corriger les déformations des plastiques cristallins.

Dans la pratique, la méthode de correction utilisée consiste à faire en sorte que les moules mobiles et statiques présentent une certaine différence de température. Il s'agit de prendre la température qui fait que l'autre côté du gauchissement produit une déformation, puis de corriger la déformation. Cette différence de température peut parfois atteindre 20°C ou plus, mais elle doit être répartie de manière très uniforme.

Il convient de souligner que, lors de la conception des pièces moulées en plastique cristallin et des moules, si l'on ne prend pas à l'avance des mesures spéciales pour prévenir la déformation, les pièces seront déformées et ne pourront pas être utilisées ; si l'on se contente d'adapter les conditions de moulage aux exigences susmentionnées, dans la majorité des cas, la déformation ne pourra pas être corrigée.

Les plastiques cristallins réduisent le gauchissement des produits.Faux

Les plastiques cristallins peuvent provoquer un retrait non uniforme, ce qui peut accroître le risque de déformation.

Les matériaux de remplissage peuvent modifier le taux de rétrécissement des plastiques, réduisant ainsi le gauchissement.Vrai

Les charges peuvent modifier le comportement de rétraction d'un plastique, minimisant ainsi les variations qui conduisent au gauchissement.

Quels sont les effets de la phase de démoulage et du rétrécissement de la pièce moulée sur la déformation par gauchissement ?

La phase de démoulage et le retrait affectent considérablement la déformation par gauchissement des pièces moulées, ce qui a un impact sur leur stabilité dimensionnelle et leurs performances.

La déformation par gauchissement résulte d'une contraction inégale pendant le refroidissement et le démoulage. La gestion de la température du moule et des taux de refroidissement peut minimiser la déformation, garantissant ainsi une meilleure qualité et une meilleure précision des pièces.

Phase de démoulage

Lorsque vous démoulez la pièce et la laissez refroidir à température ambiante, il s'agit principalement d'un polymère vitreux. Si vous ne démoulez pas la pièce correctement, ou si vous ne la démoulez pas correctement et que vous ne la démoulez pas correctement, vous pouvez déformer la pièce.

Parallèlement, lorsque la pièce remplit le moule et se refroidit, la contrainte "gelée" dans la pièce est libérée sous forme de "déformation" parce qu'elle n'est plus maintenue en place, et c'est ce qui provoque le gauchissement et la déformation.

Rétrécissement des produits moulés par injection

La raison principale de la déformation par gauchissement8 des produits moulés par injection est le rétrécissement inégal9 des pièces moulées. Si l'effet de retrait pendant le processus de remplissage n'est pas pris en compte au stade de la conception du moule, la forme du produit sera très différente des exigences de conception, et une déformation importante entraînera la mise au rebut du produit (c'est-à-dire un problème de retrait).

Outre l'étape de remplissage, la différence de température entre les parois supérieure et inférieure du moule entraîne également des différences dans le retrait des surfaces supérieure et inférieure de la pièce moulée, ce qui se traduit par une déformation par gauchissement.

Lors de l'analyse du gauchissement, ce n'est pas le retrait lui-même qui importe, mais plutôt la différence de retrait. Au cours du processus de moulage par injection, le plastique fondu dans le moule se remplit et les molécules de polymère s'alignent dans le sens de l'écoulement. Le plastique se rétracte donc davantage dans le sens de l'écoulement que dans le sens vertical, ce qui entraîne un gauchissement des pièces (également appelé anisotropie).

Normalement, un retrait uniforme n'affecte que le volume des pièces en plastique, seul un retrait irrégulier entraîne une déformation par gauchissement. Le plastique cristallin a un taux de retrait plus important que le plastique non cristallin.plastique cristallin10 dans le sens de l'écoulement et dans le sens vertical, et son taux de retrait est également supérieur à celui du plastique non cristallin.

Le retrait du plastique cristallin et son anisotropie se superposent. Après avoir ajouté l'effet du plastique cristallin, la tendance à la déformation des pièces est beaucoup plus importante que celle du plastique non cristallin.

Le démoulage augmente toujours la déformation par gauchissement.Faux

Le démoulage peut être contrôlé pour minimiser la déformation grâce à des ajustements précis de la température et du temps.

Le rétrécissement n'a pas d'incidence sur le gauchissement.Faux

Le rétrécissement peut entraîner une répartition inégale des contraintes et, s'il n'est pas correctement géré, un gauchissement.

Quels sont les effets de la contrainte thermique résiduelle et de la déformation du moule sur le gauchissement des produits ?

Les contraintes thermiques résiduelles et les déformations de moulage affectent considérablement le gauchissement des produits moulés, ce qui a un impact sur leur précision dimensionnelle et leurs performances.

Les contraintes thermiques résiduelles et les déformations dues au moulage entraînent un gauchissement des produits moulés, ce qui a un impact sur la stabilité de la forme. Une gestion appropriée est cruciale pour une conformité géométrique précise dans les industries automobile et électronique.

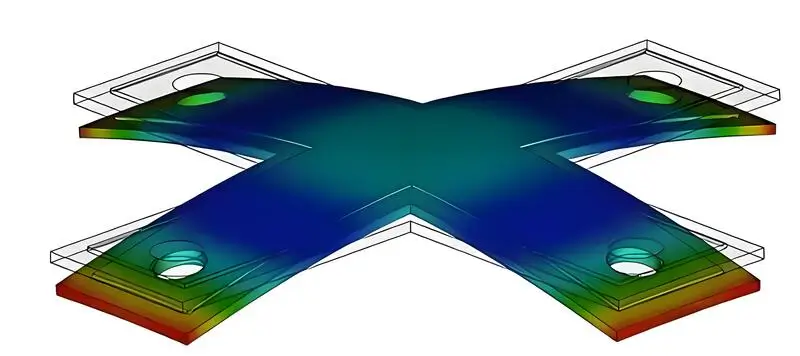

Contrainte thermique résiduelle

Lorsque le plastique fondu est moulé, l'orientation et le retrait inégaux du plastique fondu provoquent des contraintes internes inégales, de sorte qu'après le démoulage, le produit se déforme sous l'action des contraintes internes inégales.

Par conséquent, les contraintes internes et le gauchissement du produit sont analysés et calculés d'un point de vue mécanique. Dans certaines publications étrangères, le gauchissement est considéré comme étant causé par contrainte résiduelle11 générée par une contraction inégale.

Au cours de la phase de refroidissement du moulage par injection, lorsque la température est supérieure à la température de transition vitreuse, le plastique est un fluide viscoélastique et il subit une relaxation des contraintes. Lorsque la température est inférieure à la température de transition vitreuse, le plastique devient solide.

La plasticité de la transition de phase liquide-solide et la relaxation des contraintes pendant le refroidissement ont un effet significatif sur la prédiction précise des contraintes résiduelles et de la déformation du produit. La plasticité de la transition entre la phase liquide et la phase solide et la relaxation des contraintes pendant le refroidissement.

Dans la zone non durcie, le plastique se comporte comme un liquide épais, que nous décrivons avec le modèle du liquide épais. Dans la zone durcie, le plastique agit comme un liquide épais et un ressort, ce que nous décrivons avec le modèle du ressort et du liquide épais. Nous utilisons le modèle du ressort et du liquide épais et un programme informatique pour prédire les contraintes thermiques et le gauchissement.

Contrainte de moulage

La déformation causée par la contrainte de moulage est principalement due à la différence de retrait de moulage12 dans la direction et la variation de l'épaisseur de la paroi.

Par conséquent, l'augmentation de la température du moule, l'augmentation de la température de la matière fondue, la réduction de la pression d'injection et l'amélioration des conditions d'écoulement du système de coulée peuvent réduire la différence dans la direction du rétrécissement. Toutefois, il est généralement difficile de corriger le problème en modifiant uniquement les conditions de moulage, et il est alors nécessaire de changer l'emplacement et le nombre de portes, par exemple en injectant à partir d'une extrémité lors du moulage d'une longue tige.

Il faut parfois modifier la configuration de la voie d'eau de refroidissement ; les pièces en tôle plus longues sont plus sujettes à la déformation, et il faut parfois modifier la conception locale de la pièce pour installer des barres de renforcement à l'arrière de la face retournée. L'utilisation d'aides au refroidissement pour corriger cette déformation est généralement efficace. Si elle ne peut être corrigée, il faut modifier la conception du moule.

Les contraintes thermiques résiduelles contribuent au gauchissement des produits.Vrai

Les contraintes thermiques résultent des différences de température pendant le refroidissement, ce qui entraîne une déformation du produit final.

Tous les problèmes de gauchissement sont uniquement dus à la tension de moulage.Faux

Bien que les contraintes de moulage soient un facteur, le gauchissement est souvent causé par une combinaison de contraintes thermiques et de propriétés des matériaux.

Quel est l'effet des facteurs du processus de moulage par injection sur la déformation du produit ?

Les facteurs du processus de moulage par injection influencent considérablement la déformation par gauchissement, ce qui affecte l'apparence et les performances du produit final dans diverses applications.

La température du moule, la vitesse d'injection et le temps de refroidissement sont les principaux facteurs qui influencent le gauchissement des produits lors du moulage par injection. Le réglage de ces paramètres permet d'optimiser le flux de matière et de minimiser la déformation des produits automobiles, électroniques et d'emballage, améliorant ainsi leur qualité et leur fonctionnalité.

Pression d'injection et temps de maintien inappropriés

Si la pression d'injection est trop élevée, la pièce moulée présentera d'importantes contraintes résiduelles, et la libération de ces contraintes après le démoulage entraînera une augmentation de la pression d'injection. gauchissement et déformation13.

Si le temps de maintien est trop long ou trop court, la qualité du produit s'en ressentira également. Si le temps de maintien est trop long, la pièce injectée sera trop compactée et il sera facile de la faire rebondir et de la déformer après le démoulage ; si le temps de maintien est trop court, le produit ne subira pas un retrait suffisant et il se déformera en raison d'un retrait inégal.

Vitesse d'injection trop rapide

Si la vitesse d'injection est trop rapide, l'écoulement du plastique fondu dans le moule sera instable, ce qui entraînera un remplissage inégal, puis différents degrés de rétrécissement se produiront après le refroidissement, entraînant des déformations et des gauchissements.

La température du moule est le seul facteur affectant le gauchissement dans le moulage par injection.Faux

Si la température du moule est cruciale, la vitesse d'injection et le temps de refroidissement jouent également un rôle important dans la gestion du gauchissement.

L'ajustement du temps de refroidissement peut réduire le gauchissement des produits moulés par injection.Vrai

L'optimisation du temps de refroidissement garantit une solidification uniforme, ce qui permet de réduire le gauchissement du produit.

Conclusion

Le gauchissement des produits moulés par injection est principalement influencé par la structure du moule et les propriétés des matériaux, système de refroidissement14La conception des moules doit être adaptée à la nature de la matière, au système d'éjection, au processus de remplissage et au rétrécissement. La conception déraisonnable du moule, comme l'emplacement et le nombre inappropriés des portes, entraînera un écoulement inégal de la matière fondue, ce qui se traduira par une différence de densité et un gauchissement.

Les matériaux à fort retrait (tels que les plastiques cristallins) sont susceptibles de se déformer en raison d'un retrait de refroidissement inégal. Un refroidissement inégal et des différences de température dans le moule peuvent entraîner une concentration des contraintes et augmenter le risque de déformation. Le système d'éjection déraisonnable peut provoquer une force inégale, ce qui affectera davantage la stabilité de la forme.

En outre, la température, la pression et le débit au cours de la phase de remplissage affectent l'orientation des molécules, ce qui entraîne des contraintes internes et des déformations.

-

Il est essentiel de comprendre les taux de retrait pour optimiser les processus de moulage par injection et minimiser les problèmes de déformation. ↩

-

Le maintien de l'équilibre des températures est essentiel pour éviter le gauchissement et assurer un refroidissement uniforme des pièces moulées par injection. ↩

-

Il est essentiel de comprendre le refroidissement des moules pour obtenir une température uniforme et éviter la déformation des pièces moulées. ↩

-

L'étude de la conception du système d'éjection peut vous aider à minimiser la déformation et à améliorer la qualité des pièces moulées. ↩

-

Comprendre les facteurs qui influencent le moulage par injection peut aider à améliorer la qualité des produits et l'efficacité de la fabrication. ↩

-

L'étude de l'impact de la contrainte thermique peut fournir des indications sur la prévention de la déformation des pièces plastiques moulées. ↩

-

L'étude des plastiques cristallins peut vous permettre d'approfondir vos connaissances sur le comportement des matériaux et d'améliorer les processus de moulage. ↩

-

Comprendre les causes de la déformation par gauchissement peut aider à concevoir de meilleurs moules et à améliorer la qualité des produits. ↩

-

L'étude de l'impact d'un rétrécissement inégal peut fournir des indications sur la prévention des défauts dans les produits moulés. ↩

-

L'apprentissage des propriétés des plastiques cristallins peut améliorer vos connaissances en matière de sélection des matériaux et de techniques de transformation. ↩

-

Comprendre les contraintes résiduelles est essentiel pour améliorer la qualité des produits dans le domaine du moulage par injection. Explorez ce lien pour obtenir des informations approfondies. ↩

-

Le retrait de moulage a un impact significatif sur la qualité des produits. Découvrez les facteurs clés qui l'influencent pour obtenir de meilleurs résultats de fabrication. ↩

-

Il est essentiel de réduire au minimum le gauchissement et la déformation pour garantir l'intégrité du produit. Cette ressource propose des stratégies et des solutions efficaces. ↩

-

En savoir plus Combien de types de systèmes de refroidissement existe-t-il pour les moules à injection ? Le système de refroidissement des moules à injection peut être divisé en trois catégories : refroidissement par air, refroidissement par eau et refroidissement par huile, en fonction du fluide, mais le plus courant est le système de refroidissement par eau. ↩