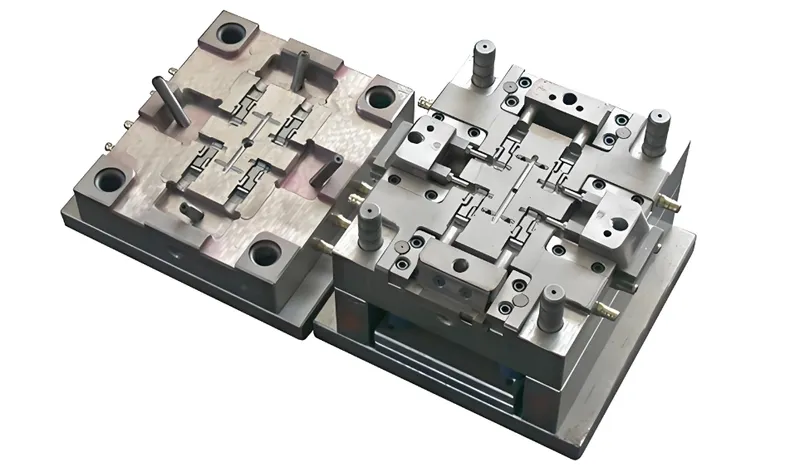

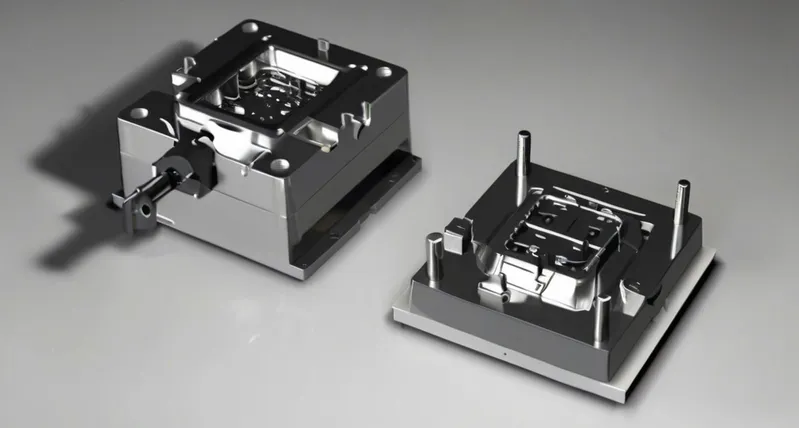

Dans le monde compétitif du moulage par injection de plastique, moules à cavités multiples changent la donne. Ces moules permettent aux fabricants de produire plusieurs pièces identiques par cycle, ce qui augmente considérablement la productivité et réduit les coûts unitaires. Que vous fabriquiez des les composants médicaux, les bouchons de bouteilles ou les boîtiers électroniquesla maîtrise de la conception des moules à empreintes multiples est essentielle pour la fabrication de précision en grande quantité.

Principes de base de la conception des moules à empreintes multiples

A moule multi-empreintes contient plusieurs cavités qui forment simultanément des composants identiques. La complexité de la conception augmente de façon exponentielle avec chaque cavité supplémentaire, car l'équilibre, le flux et l'uniformité du refroidissement deviennent critiques.

Les principaux éléments fondamentaux sont les suivants :

- Géométrie partielle : Les pièces complexes peuvent limiter le nombre de cavités en raison des risques de déséquilibre du flux.

- Capacité de la machine : La force de serrage, la taille de la grenaille et la capacité de pression doivent supporter toutes les cavités.

- Comportement des flux de matériaux : La viscosité et le retrait influent sur la régularité avec laquelle le plastique fondu remplit chaque cavité.

Avantages des moules multi-empreintes

-

Productivité accrue :

La production de 8 ou 16 pièces par cycle multiplie le rendement sans augmenter le nombre de machines. -

Coût unitaire inférieur :

Bien que les coûts initiaux d'outillage soient plus élevés, la production de masse permet de répartir efficacement les coûts sur des millions de pièces. -

Qualité constante :

Des moules bien conçus, dotés de canaux et de systèmes de refroidissement équilibrés, permettent d'obtenir des résultats identiques dans toutes les cavités.

Défis liés à la conception de moules à cavités multiples

Malgré leurs avantages, les moules à cavités multiples posent plusieurs problèmes :

- Déséquilibre des flux : Des différences de longueur de couloir ou de résistance de la cavité peuvent entraîner un remplissage inégal.

- Variations thermiques : Les points chauds entraînent des déformations et des incohérences dimensionnelles.

- Complexité de la maintenance : Plus il y a de cavités, plus il y a de surfaces à nettoyer et à inspecter.

Pour relever ces défis, il faut une simulation, des essais et un contrôle des processus précis.

Considérations critiques sur la conception

1. Volume de production

Les moules à grande cavité ne sont idéaux que pour les gros volumes, lorsque le temps de cycle et la rentabilité compensent le coût plus élevé de l'outillage.

2. Sélection des matériaux

Les polymères tels que le PP, l'ABS et le PC se comportent différemment sous l'effet de la pression et de la température. La simulation permet d'anticiper leurs caractéristiques d'écoulement et de refroidissement.

3. Base du moule et tonnage de la machine

La machine doit fournir suffisamment de force de serrage pour éviter les bavures et gérer la pression d'injection cumulée dans toutes les cavités.

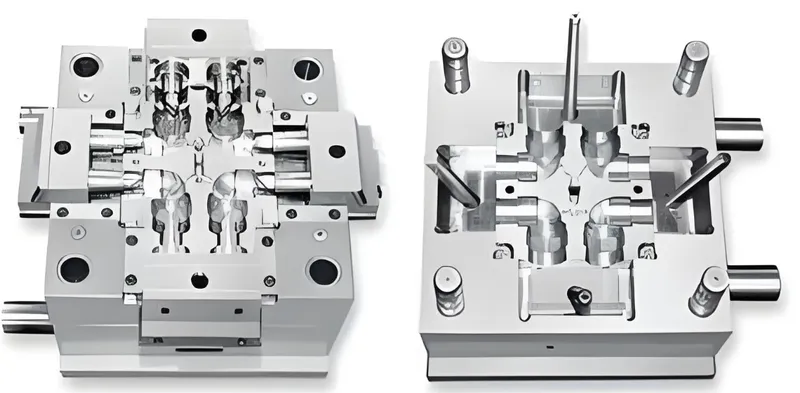

Optimisation de l'agencement des cavités et de l'équilibre des flux

Une disposition symétrique, telle que des configurations 4×4 ou circulaires, permet de maintenir des voies d'écoulement égales.

Simulations de l'écoulement des moules sont d'une valeur inestimable :

- Prévision des pertes de charge

- Visualisation des schémas de remplissage

- Optimisation de la géométrie des coulisses et de l'emplacement des portes

Les concepteurs préfèrent souvent arbres à coulisse équilibrésoù chaque cavité a la même résistance et la même longueur de chemin.

Optimisation de la conception des coureurs et des portes

Le système de coureurs distribue le plastique fondu de la carotte à chaque cavité.

- Coureurs chauds maintenir la température de fusion et réduire les déchets.

- Les coureurs à froid sont plus simples mais peuvent augmenter la durée du cycle.

- Les types d'ouverture (bord, sous-marin, pointe) influencent l'esthétique de la pièce et la répartition des contraintes.

Correct équilibre du coureur garantit que toutes les cavités se remplissent simultanément et de manière cohérente.

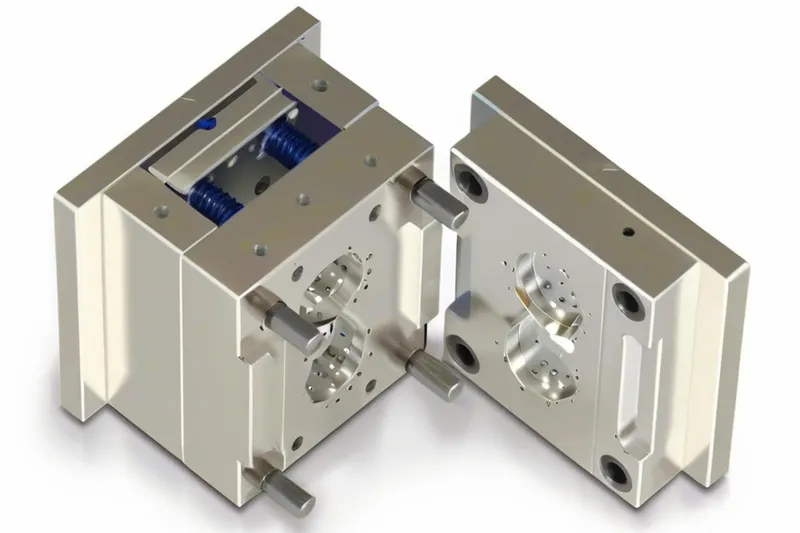

Conception avancée du système de refroidissement

L'efficacité du refroidissement a une incidence directe sur la durée du cycle et la qualité des pièces.

Les moules modernes utilisent :

- Canaux de refroidissement conformes créé par impression 3D pour une évacuation uniforme de la chaleur.

- Circuits parallèles qui empêchent l'accumulation irrégulière de la température.

- Simulations thermiques pour identifier les points chauds et optimiser le débit du liquide de refroidissement.

Un refroidissement efficace peut réduire la durée du cycle jusqu'à 30%et d'améliorer la rentabilité et le rendement de l'entreprise.

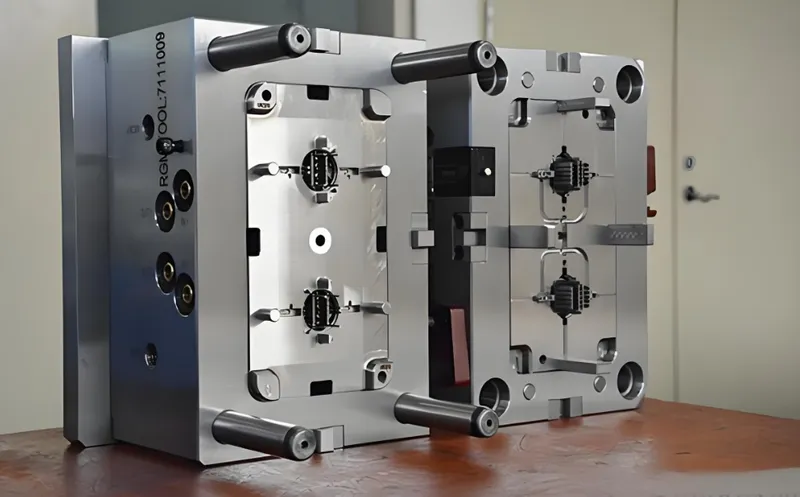

Systèmes de ventilation et d'éjection

Les évents permettent aux gaz piégés de s'échapper, ce qui empêche marques de brûlures et Remplissages incomplets.

Les systèmes d'éjection doivent libérer les pièces en douceur, sans déformation. Les moules multi-empreintes utilisent souvent des plaques d'éjection synchronisées ou éjecteurs pneumatiques pour garantir la précision.

Matériaux d'outillage et revêtements

Pour la durabilité, les concepteurs de moules choisissent des aciers tels que :

- P20 : Pour les moules à volume modéré.

- H13 ou S136 : Pour les moules à grand volume et résistants à la corrosion.

Les traitements de surface tels que DLC (Diamond-Like Carbon) minimisent le frottement et l'usure, prolongeant la durée de vie de l'outil par des millions de cycles.

Équilibrage et validation des moules

La validation garantit une qualité constante avant la production à grande échelle.

Les étapes de validation les plus courantes sont les suivantes :

- Analyse des tirs courts : Observer les remplissages partiels pour évaluer l'uniformité du flux.

- Contrôle de la pression dans la cavité : Utilisation de capteurs pour confirmer l'équilibre du remplissage.

- Études Cp/Cpk : Mesure de la répétabilité et de la capacité des processus.

Automatisation et maintenance

L'automatisation complète les moules à cavités multiples en permettant :

- Extraction et empilage robotisés de pièces

- Détection des défauts en temps réel

- Maintenance prédictive à l'aide de Capteurs IoT

L'inspection régulière des conduites de refroidissement, des broches d'éjection et des joints garantit une fiabilité à long terme.

Analyse coûts-avantages

A Moule à 16 cavités peut coûter 4 fois plus cher qu'un moule à cavité unique, mais la production est multipliée par 16.

Lorsque la production dépasse 1 million de piècesL'investissement est rapidement rentabilisé par la réduction du temps de cycle et du coût unitaire.

| Facteur | Moule à cavité unique | Moule à 16 cavités |

|---|---|---|

| Durée du cycle | 20 secondes | 22 secondes |

| Pièces par cycle | 1 | 16 |

| Coût par pièce | $0.15 | $0.04 |

| ROI | - | 6 mois |

Études de cas

Industrie médicale (moule à 8 empreintes) :

Un fabricant de seringues médicales a réduit son temps de production de 45% en utilisant des systèmes à canaux chauds équilibrés.

Secteur de l'emballage (moule à 16 cavités) :

Un fabricant de capsules de bouteilles a augmenté sa production annuelle de 300% tout en maintenant une précision certifiée ISO.

Tendances futures dans la conception des moules

- Conception alimentée par l'IA : Prévoit de manière autonome la disposition des cavités et la dynamique des flux.

- Fabrication additive : Permet des inserts imprimés en 3D avec des voies de refroidissement complexes.

- Surveillance intelligente des moisissures : Les capteurs fournissent des informations en direct sur la température, la pression et le nombre de cycles.

Ces innovations redéfinissent la manière dont les ingénieurs abordent la conception de moules de précision.

FAQ sur la conception de moules multi-empreintes

1. Quel est le nombre idéal de caries ?

Il dépend du tonnage de la machine, du matériau et des objectifs de production - généralement de 4 à 64 cavités.

2. Les canaux chauds sont-ils nécessaires ?

Oui, pour les moules à grande cavité, ils garantissent une température constante et minimisent les déchets.

3. Comment équilibrer le flux entre les cavités ?

Grâce à des schémas symétriques et à l'analyse Moldflow.

4. Quel est le meilleur acier pour les moules à cavités multiples ?

H13 et S136 sont les plus courants pour leur durabilité et leur aptitude au polissage.

5. À quelle fréquence l'entretien doit-il être effectué ?

Tous les 100 000-200 000 cycles ou plus tôt pour les matériaux à forte usure.

6. Quel est l'avenir de la conception des moules ?

L'optimisation pilotée par l'IA et la surveillance en temps réel définiront la prochaine décennie.

Conclusion

Conception moules à cavités multiples est un équilibre délicat entre l'art, la science et l'économie. En intégrant des outils de simulation avancés, l'ingénierie de précision et l'automatisation, les fabricants peuvent réaliser des gains d'efficacité remarquables. Le résultat n'est pas seulement une production plus rapide, mais aussi une amélioration de la cohérence des pièces et de la rentabilité.