Le moulage par injection de produits en plastique transparent nécessite une précision et des techniques spécialisées pour obtenir une clarté et une uniformité, ce qui le rend essentiel dans des industries allant de l'optique à l'électronique grand public.

Pour mouler efficacement des plastiques transparents, il faut maintenir une température et une pression précises, choisir des matériaux de moulage et des résines plastiques appropriés, garantir la clarté et minimiser les défauts tels que les bulles et le flou.

Comprendre les spécificités du moulage de plastique transparent permet non seulement d'améliorer la qualité des produits, mais aussi d'accroître l'efficacité. Approfondissez vos connaissances pour comprendre comment différentes techniques et différents matériaux peuvent optimiser votre processus de production axé sur la transparence.

Un contrôle adéquat de la température est essentiel pour créer des produits en plastique transparent.Vrai

Le maintien d'une température précise pendant le moulage par injection permet d'éviter les défauts tels que les bulles et garantit la clarté du produit final.

Tous les produits en plastique transparent nécessitent des processus de moulage par injection identiques.Faux

Les différents plastiques transparents ont des propriétés uniques, nécessitant des techniques de moulage par injection sur mesure pour une clarté et une durabilité optimales.

Comment la préparation des matières premières affecte-t-elle le moulage par injection de produits en plastique transparent ?

Une bonne préparation des matières premières est essentielle pour obtenir une transparence et une qualité optimales des produits plastiques moulés par injection.

La préparation correcte des matières premières, y compris le séchage, la pureté et la taille des particules, est cruciale pour assurer une qualité constante des plastiques moulés par injection, prévenir les défauts et garantir la clarté des produits automobiles et électroniques.

Sélection des matières premières

-

Polycarbonate (PC)1:Il présente une excellente transparence optique, une grande résistance aux chocs et une bonne résistance à la chaleur, et peut conserver des propriétés physiques stables dans une large gamme de températures. Il convient à la fabrication de produits présentant des exigences élevées en matière de transparence et de résistance, tels que les lentilles optiques, les boîtiers transparents pour les produits électroniques haut de gamme et les abat-jour pour automobiles. Toutefois, sa fluidité de traitement est relativement faible et le processus de moulage par injection nécessite un contrôle précis des paramètres de traitement.

-

Polyméthacrylate de méthyle (PMMA)2: Également connu sous le nom d'acrylique, le PMMA présente une excellente transmission de la lumière, comparable à celle du verre, et une bonne résistance aux intempéries. Il est couramment utilisé dans la production de présentoirs, de boîtes lumineuses publicitaires, d'ornements décoratifs et de divers types de lampes et de lanternes, etc. Il peut présenter un très bon effet visuel. Toutefois, la dureté de sa surface est relativement faible, ce qui la rend facile à rayer. C'est pourquoi il faut veiller à le protéger lors de son utilisation et de son traitement ultérieurs.

-

Polyéthylène téréphtalate (PET) :Il est couramment utilisé dans les emballages alimentaires, pharmaceutiques et autres emballages transparents. Il présente une bonne stabilité chimique, une bonne transparence et certaines propriétés de barrière. Son coût est relativement raisonnable. Cependant, ses caractéristiques de cristallisation ont un certain impact sur le processus de moulage par injection. Le processus doit contrôler raisonnablement la température et d'autres paramètres en fonction des besoins de cristallisation.

-

Autres plastiques transparents :Le polystyrène (PS) est un matériau transparent et bon marché qui est souvent utilisé pour fabriquer des produits simples et transparents tels que de la vaisselle jetable et des articles de papeterie. La polyoléfine cyclique (COC) est très utilisée dans l'industrie optique, notamment pour fabriquer des lentilles de haute précision. Elle est idéale pour cela parce qu'elle ne déforme pas beaucoup la lumière, qu'elle est très pure, etc. Mais sa fabrication est plus coûteuse.

Séchage des matières premières

- Sélection de l'équipement de séchage3:Les équipements de séchage les plus courants sont les fours à circulation d'air chaud, les fours à vide et les sécheurs par déshumidification. Si vous effectuez beaucoup de séchage et que vous devez abaisser le taux d'humidité de vos matières premières en plastique transparent, le sécheur par déshumidification est la solution idéale. Il vous fournira un environnement de séchage agréable, à faible taux d'humidité, et éliminera l'humidité de votre matériau. Si vous produisez des lots de petite ou moyenne taille ou si vous séchez des matériaux qui n'ont pas besoin d'être très secs, le four à circulation d'air chaud est la solution idéale.

- Paramètres de séchage :Pour les matières premières PC, nous utilisons généralement un séchoir déshumidificateur. Les température de séchage4 est généralement fixé à 110-130 degrés Celsius, et le temps de séchage est de 4-8 heures. Le temps de séchage spécifique doit être ajusté en fonction de la teneur en humidité initiale des matières premières et de la taille du lot. Parallèlement, l'humidité de l'environnement de séchage doit être strictement contrôlée et maintenue en dessous de 10% afin de garantir que la teneur en humidité des matières premières finales puisse être réduite à 0,02%. Pour les matières premières PMMA, la température de séchage peut être fixée à 70-90 degrés Celsius, et le temps de séchage est d'environ 3-6 heures. Sa sensibilité à l'humidité est relativement faible, mais il est également nécessaire de s'assurer que la teneur en humidité après le séchage répond aux exigences afin d'éviter les défauts tels que le fil d'argent et les bulles dans le produit.

Le séchage adéquat des matières premières améliore la clarté des produits en plastique transparent.Vrai

Les matériaux secs évitent les bulles et les imperfections, qui sont essentielles pour obtenir une grande transparence dans les produits moulés.

La préparation des matières premières n'a aucun effet sur la durabilité des plastiques transparents.Faux

Une bonne préparation, y compris la pureté et le séchage des matériaux, a une incidence directe sur l'intégrité structurelle et la durabilité du produit final.

Quel est l'impact de la sélection et du débogage des machines de moulage par injection sur le moulage par injection de produits en plastique transparent ?

Le choix de la bonne machine de moulage par injection et un débogage précis sont essentiels pour obtenir une transparence et une qualité optimales des produits en plastique.

La sélection de la bonne machine de moulage par injection et un débogage précis sont essentiels pour les plastiques clairs, car ils ont un impact sur la transparence et la qualité en réduisant les défauts tels que le voile et la décoloration, qui sont essentiels dans les secteurs de l'automobile, de la médecine et des produits de consommation.

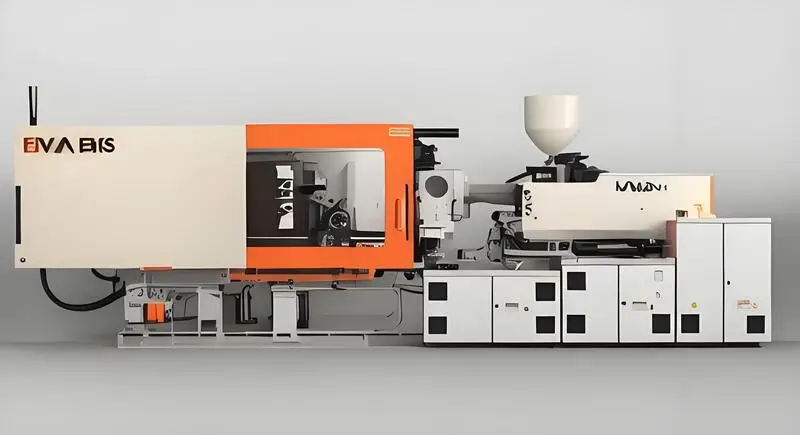

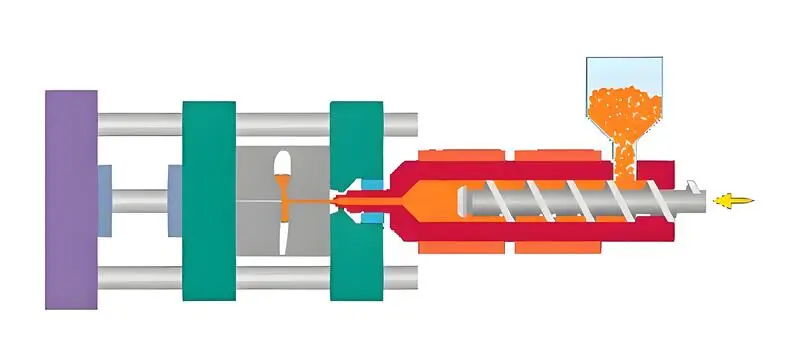

Sélection des machines de moulage par injection

-

Structure de la vis : Lorsque vous moulez du plastique transparent, vous devez utiliser une vis conique. La vis doit avoir un cône qui devient plus petit en allant de l'arrière de la vis vers l'avant de la vis. Cela vous aidera à mieux faire fondre le plastique et à rendre la température et la viscosité du plastique plus homogènes. Vous obtiendrez ainsi des pièces de meilleure qualité et plus claires. Il faut également utiliser une vis longue. Elle doit être 20 à 25 fois plus longue que large. Une vis plus longue donnera au plastique plus de temps pour fondre. C'est particulièrement important lorsque vous moulez du plastique transparent à haute viscosité.

-

Précision du système d'injection :Le système d'injection de la machine de moulage par injection doit pouvoir contrôler le volume d'injection avec une grande précision. La répétabilité du volume d'injection doit pouvoir atteindre ±1%. Cela permet de garantir que le volume de plastique fondu injecté dans la cavité du moule est précis à chaque injection. Cela permet également d'éviter les problèmes de qualité tels que les écarts dimensionnels, le manque de matière ou les bords volants des produits dus à l'écart du volume d'injection.

- Stabilité du système de serrage :Le système de fermeture doit avoir une force de fermeture suffisante pour s'assurer que la cavité du moule peut être fermée hermétiquement pendant le processus d'injection, afin d'éviter que le plastique fondu ne déborde de la surface de séparation sous haute pression et ne forme un bord volant. Parallèlement, l'action d'ouverture et de fermeture du système de fermeture doit être souple et précise, afin d'éviter que des facteurs instables tels que l'impact violent du moule n'affectent la qualité de moulage des produits et la durée de vie du moule.

Réglage des paramètres

- Vitesse d'injection : N'injectez pas trop vite, sinon le plastique fondra et créera des turbulences, emprisonnant l'air et provoquant des bulles. La transparence et l'apparence du produit s'en trouveraient affectées. Pour les produits transparents simples, à parois régulières, la vitesse d'injection peut être stable, généralement de l'ordre de 10 à 30 cm³/s. En revanche, pour les produits transparents complexes à parois fines, la vitesse d'injection doit être stable. Pour les produits complexes à parois minces, à parois renforcées ou passant de parois minces à des parois épaisses, il est souvent nécessaire d'utiliser des vitesses d'injection en plusieurs étapes. Par exemple, au début de l'injection, remplissez à une vitesse plus lente (5-10cm³/s) afin que la matière fondue puisse pénétrer en douceur dans le canal d'écoulement principal et dans la partie principale de la cavité. Lorsque vous remplissez les pièces à parois fines ou complexes, augmentez la vitesse à 20-40 cm³/s pour que la matière fondue puisse remplir complètement ces pièces. Ensuite, lorsque vous approchez de l'extrémité de la cavité, réduisez la vitesse pour éviter le flash.

-

Pression maintenant la vitesse :La vitesse de l'étape de maintien de la pression est relativement lente, principalement pour assurer une réalimentation en douceur de la matière fondue, et sa vitesse est généralement fixée à 1 - 5 cm³/s. Elle doit être ajustée en fonction des exigences spécifiques des produits et des paramètres tels que la pression de maintien de la pression, afin de garantir la stabilité de la qualité des produits au cours du processus de maintien de la pression.

-

Pression d'injection :Lors du réglage de la pression d'injection5Par exemple, pour les produits en plastique transparent à parois minces, la matière fondue dans la cavité se refroidissant rapidement, il est nécessaire d'utiliser une pression d'injection plus élevée pour s'assurer que la matière fondue peut remplir rapidement et complètement toute la cavité, afin de ne pas obtenir une injection trop courte. Il peut être nécessaire d'utiliser une pression de 100-150MPa, voire plus. Pour les produits à parois épaisses, la pression d'injection est plus faible, généralement de l'ordre de 50 à 100 MPa. Il faut veiller à ne pas utiliser une pression trop élevée, car cela peut entraîner une forte contrainte résiduelle à l'intérieur du produit, ce qui risque de le fissurer ou de le déformer par la suite. Lors de la mise en place du moule, il faut généralement essayer plusieurs moules différents pour trouver la meilleure pression d'injection.

-

Pression de maintien :La pression de maintien est généralement inférieure à la pression d'injection. Son rôle principal est de compléter le plastique fondu pendant le refroidissement et la rétraction du produit, afin que la densité du produit soit uniforme, et d'éviter les marques de rétraction. Pour les produits PC, la pression de maintien est généralement de 60% - 80% de la pression d'injection, et le temps de maintien est généralement compris entre 5 et 20 secondes en fonction de l'épaisseur de la paroi du produit ; la pression de maintien des produits PMMA est d'environ 50% - 70% de la pression d'injection, et le temps de maintien est d'environ 3 à 10 secondes ; la pression de maintien des produits PET est d'environ 70% - 90% de la pression d'injection, et le temps de maintien peut être de 8 à 20 secondes, les paramètres spécifiques doivent être optimisés par un moulage d'essai. Les paramètres spécifiques doivent être optimisés et ajustés par des essais de moulage.

-

Température du fût :Pour les matières premières PC, la température du tonneau est généralement réglée à 260℃ - 280℃ dans la section avant, 240℃ - 260℃ dans la section centrale, et 220℃ - 240℃ dans la section arrière. Ce gradient de température aide la matière première à se plastifier progressivement et uniformément. La température s'adoucira à partir de la section de charge, puis atteindra un bon état d'écoulement adapté à l'injection dans la section avant.Pour les matières premières PMMA, la température du cylindre est généralement fixée à 200℃ - 230℃ dans la section avant, et 200℃ - 230℃ dans la section médiane, et 200℃ - 230℃ dans la section médiane. La température du cylindre de matières premières PMMA est généralement comprise entre 200℃ - 230℃, 180℃ - 200℃ dans la partie médiane, et 160℃ - 180℃ dans la partie arrière. Il devrait être finement ajusté en fonction de sa fenêtre de température de traitement relativement étroite pour éviter la décomposition causée par une température trop élevée, qui affecte la transparence et la couleur des produits.La température du cylindre de matières premières PET dans la section avant est principalement dans la gamme de 270℃ - 290℃, la température de la section médiane est dans la gamme de 250℃ - 270℃, et la température de la section arrière est dans la gamme de 230℃ - 250℃, ce qui devrait être attentif à. PET dans le processus de cristallisation, par le contrôle de la température pour réguler le degré de cristallinité, qui à son tour affecte la performance et l'apparence des produits.

-

Température de la buse : La température de la buse est généralement un peu plus basse que la température de l'eau. température du fût6. Pour le PC, la température de la buse peut être réglée à 250-270°C. Cela permet de s'assurer que le plastique fond en douceur et est injecté dans le moule par la buse. Elle permet également d'éviter la formation de gouttes due à une température trop élevée de la buse. Pour le PMMA, la température de la buse doit être comprise entre 190 et 210 °C. Pour le PET, la température de la buse est de 260-280°C. La température spécifique doit être fixée raisonnablement en fonction de la viscosité de la matière fondue et des caractéristiques d'écoulement des différents plastiques.

Une sélection correcte des machines permet de réduire les défauts des plastiques transparents.Vrai

Le choix et les réglages appropriés de la machine minimisent les défauts courants tels que le voile, garantissant ainsi une clarté et une qualité optiques accrues.

Toute machine de moulage par injection convient pour les plastiques transparents.Faux

Toutes les machines ne sont pas en mesure de répondre aux exigences spécifiques des plastiques transparents, qui nécessitent des réglages précis pour une clarté optimale.

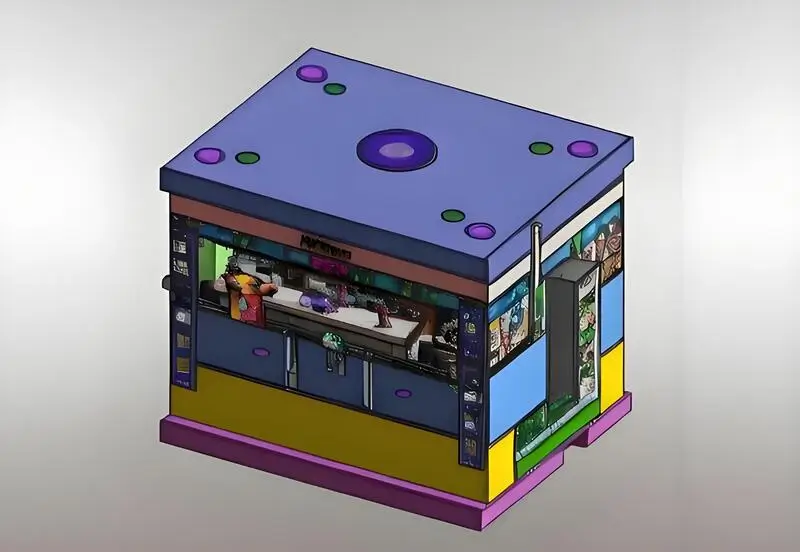

Points sur la conception et la fabrication des moules Comment influencer le moulage par injection des plastiques transparents ?

La conception et la fabrication de moules efficaces sont essentielles pour optimiser le moulage par injection de plastiques transparents et garantir des produits finis clairs et de haute qualité.

Le moulage de plastique transparent est influencé par la sélection des matériaux, le polissage des moules et la précision de la conception. Des conditions optimales améliorent la clarté et réduisent les défauts, ce qui profite aux secteurs de l'automobile, de l'électronique et de l'emballage.

Conception de l'échappement

-

Rainures d'échappement :La profondeur, la largeur et la longueur des rainures d'échappement doivent être soigneusement étudiées. La profondeur est généralement comprise entre 0,02 mm et 0,05 mm. Si la profondeur est trop faible, l'effet d'échappement sera médiocre. Si elle est trop profonde, le plastique fondu débordera facilement et formera un bord volant. La largeur est généralement comprise entre 3 et 8 mm, en fonction de la taille et de la structure du moule. La longueur du canal d'aération doit s'étendre jusqu'à l'extérieur de la cavité du moule afin que l'air puisse être évacué en douceur hors du moule. L'emplacement du canal d'aération doit être choisi dans la dernière partie de la matière fondue à remplir, comme l'angle de la cavité, l'extrémité du renfort et d'autres endroits où l'air est susceptible de s'accumuler, afin d'améliorer l'efficacité de l'évacuation de l'air.

-

Inserts en acier perméables au gaz7:L'acier perméable aux gaz est un matériau doté d'une bonne perméabilité aux gaz, qui sera utilisé dans les inserts du moule pour faciliter l'effet d'échappement. Lors de l'utilisation d'inserts en acier perméable à l'air, il convient de prêter attention à leur position d'installation et aux autres parties du moule. La porosité des inserts est généralement comprise entre 15% et 30%, la taille des pores est uniforme, de manière à garantir un passage régulier de l'air, tout en évitant que le plastique fondu ne subisse un grand nombre d'infiltrations et d'obstructions des pores. Le nombre et la répartition des inserts en acier perméable à l'air dans le moule doivent être déterminés en fonction de la forme et de la taille du produit ainsi que de la demande d'échappement. Par exemple, pour les moules de produits transparents à structure large et complexe, il peut être nécessaire d'utiliser plus d'un insert en acier perméable à l'air réparti dans différentes parties pour garantir l'effet d'échappement.

- Autres méthodes d'échappement :Vous pouvez également utiliser une pompe à vide pour faciliter le processus d'aération. En connectant une pompe à vide au moule, vous pouvez extraire l'air de la cavité avant d'injecter le plastique. La cavité se retrouve ainsi dans un état de pression négative, ce qui facilite le remplissage de la cavité par le plastique fondu et réduit le risque de formation de bulles d'air. Une autre façon simple de ventiler consiste à utiliser l'espace naturel au niveau du plan de joint. Toutefois, cette méthode a une efficacité limitée et est généralement utilisée en combinaison avec d'autres méthodes d'aération. Il faut également veiller à contrôler la taille de la fente du plan de joint afin d'éviter que la matière fondue ne déborde.

Optimisation du système de refroidissement

- Disposition des canaux de refroidissement8:La disposition des canaux de refroidissement doit être conçue en fonction de la forme et de l'épaisseur de la paroi du produit. Pour les produits ayant une forme régulière et une épaisseur de paroi uniforme, les canaux de refroidissement peuvent être disposés en ligne droite ou en cercle pour une distribution uniforme. Pour les produits ayant des formes irrégulières et de grandes différences d'épaisseur de paroi, les canaux de refroidissement doivent être divisés. Les canaux de refroidissement dans les parties plus épaisses de la paroi doivent être plus denses, ou les canaux de refroidissement doivent être plus proches de la surface de la cavité afin d'accélérer le refroidissement de ces parties et d'assurer le refroidissement global du produit. Par exemple, pour un moule de produit transparent avec un renfort à paroi mince et une structure de corps à paroi épaisse, l'espacement des canaux de refroidissement sous le corps à paroi épaisse peut être fixé à 20-30 mm, tandis que l'espacement des canaux de refroidissement près du renfort à paroi mince peut être réduit à 10-15 mm. La direction des canaux de refroidissement doit être raisonnablement conçue pour éviter la formation de zones mortes de refroidissement.

-

Taille du canal de refroidissement :Le diamètre du canal de refroidissement est généralement compris entre 8 et 12 mm. Si le diamètre est trop petit, cela affectera le flux du liquide de refroidissement et l'efficacité du refroidissement. Si le diamètre est trop grand, il rendra la structure du moule trop complexe, augmentera les coûts et occupera trop d'espace dans le moule. La distance entre le canal de refroidissement et la surface de la cavité doit également être ajustée en fonction de l'épaisseur de la paroi du produit et d'autres facteurs. En général, elle est de l'ordre de 10 à 20 mm. Si la distance est trop proche de la surface du produit, il est facile de produire des marques de froid, ce qui affecte la qualité de l'apparence. Si la distance est trop grande, l'effet de refroidissement est médiocre, ce qui allonge le temps de refroidissement du produit et le cycle de production.

-

Sélection et contrôle du liquide de refroidissement :Le liquide de refroidissement est couramment utilisé dans les machines de moulage par injection, notamment l'eau, l'huile et le liquide de refroidissement spécial pour moules. L'eau a un bon effet de refroidissement et un faible coût, mais elle est susceptible de provoquer la rouille des moules, et il est donc nécessaire d'ajouter un inhibiteur de rouille et d'autres mesures de protection ; l'huile a une vitesse de refroidissement relativement lente, mais elle a de bonnes propriétés antirouille et de lubrification, et convient à certains moules ayant des exigences de contrôle de température plus élevées et des exigences de précision plus strictes. La température du liquide de refroidissement doit être ajustée en fonction du type de produits plastiques et des exigences du processus, généralement contrôlée entre 5 ℃ - 30 ℃, et en même temps, le système de contrôle de la température est utilisé pour réaliser le contrôle précis de la température du liquide de refroidissement afin de s'assurer que le processus de refroidissement est stable et uniforme.

Conception du mécanisme de démoulage

-

Sélection de la méthode de démoulage :Il existe plusieurs méthodes de démoulage courantes, telles que le démoulage par plaque de poussée, le démoulage par dessus incliné, le démoulage par tige de poussée, etc. Le démoulage par plaque de poussée convient aux produits transparents de forme simple et plate. Les produits sont poussés hors de la cavité du moule dans leur ensemble par la plaque de poussée. La force de démoulage est uniforme et il n'est pas facile d'endommager la surface des produits. Le démoulage à sommet incliné est principalement utilisé pour les produits à structure de boucle inversée. La partie supérieure inclinée peut être utilisée pour retirer en douceur les produits avec des boucles inversées grâce au mouvement incliné pendant le processus d'ouverture et de fermeture du moule. Le démoulage à l'aide d'une tige de poussée est plus flexible. En fonction de la forme spécifique du produit et de la nécessité de définir la position de plusieurs poussoirs, il convient de prêter attention à la conception de la partie de contact entre le poussoir et le produit afin d'éviter de laisser des traces évidentes du poussoir sur la surface du produit.

-

Réglage de l'inclinaison du démoulage9:Il est important d'avoir un angle de démoulage lors du démoulage de produits en plastique transparent. En général, l'angle de démoulage se situe entre 1° et 3°. Pour les produits présentant des exigences élevées en matière de précision de surface et une texture douce, l'angle de démoulage peut être porté à 3° à 5°. Lors de la conception de la cavité du moule, il faut tenir compte de la pente de démoulage, de sorte que le produit puisse être refroidi et contracté dans le sens de la pente pour un démoulage en douceur. En même temps, nous devons nous assurer que la précision dimensionnelle et la qualité de l'apparence du produit ne sont pas affectées par la pente. Pour les produits transparents soumis à des exigences optiques, la conception de la pente de démoulage doit être plus délicate afin d'éviter toute modification des propriétés optiques causée par des problèmes de réfraction de la lumière dus à la pente.

- Traitement de surface des pièces de démoulage :Les surfaces des pièces qui entrent en contact avec les produits, telles que la plaque de poussée, le sommet incliné, la tige de poussée, etc., doivent être polies à un degré fin, de sorte que la rugosité de la surface soit inférieure à Ra0,8μm, de sorte que les rayures sur la surface des produits puissent être minimisées pendant le processus de démoulage, garantissant ainsi que les produits ont un degré élevé de finition et de transparence. En outre, vous pouvez également utiliser des méthodes de traitement de surface telles que le chromage dur sur la surface des pièces de démoulage pour améliorer leur résistance à l'usure et à la corrosion, prolonger la durée de vie des pièces de démoulage et protéger davantage le bon déroulement du processus de démoulage et la qualité des produits.

La conception du moule détermine la clarté des plastiques transparents dans le moulage par injection.Vrai

Des considérations de conception appropriées, telles que le polissage et la sélection des matériaux, ont un impact significatif sur la clarté et la qualité du produit final.

Tous les plastiques transparents requièrent la même approche en matière de conception de moules.Faux

Les différents plastiques transparents ont des propriétés uniques et peuvent nécessiter des stratégies de conception sur mesure pour obtenir des résultats optimaux.

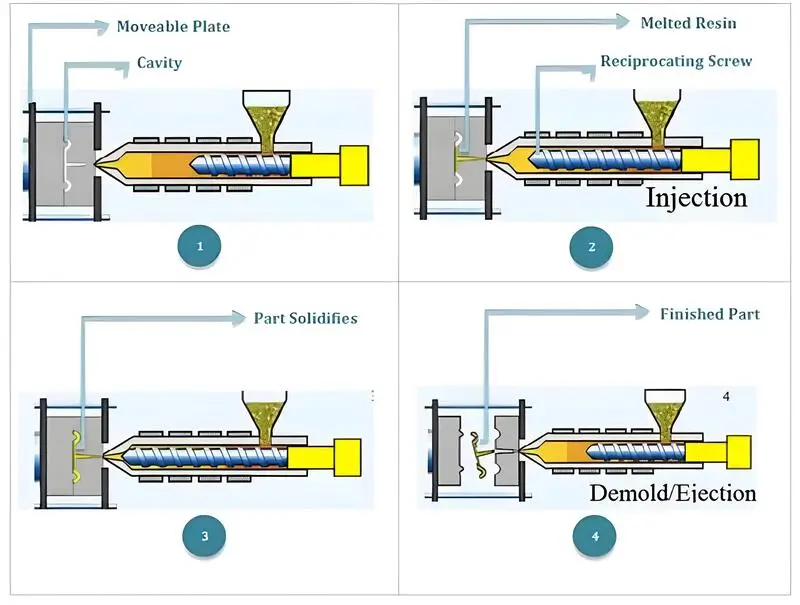

Comment le contrôle du processus d'injection affecte-t-il le moulage par injection de plastiques transparents ?

Le contrôle du processus d'injection est crucial pour le moulage de plastiques transparents de haute qualité, garantissant la clarté et la résistance mécanique dans diverses applications.

Le contrôle des conditions du processus d'injection améliore la transparence et la qualité des plastiques en garantissant une température et une pression constantes, ce qui est crucial pour les industries de l'optique et de l'électronique.

Contrôle de l'injection à plusieurs niveaux

Lorsque vous utilisez un processus d'injection en plusieurs étapes10Le processus d'injection est généralement divisé en 3 à 5 étapes à des fins de contrôle. Au début du processus d'injection, qui est la première étape, vous injectez à une vitesse très lente (environ 3-5 cm³/s) et à une faible pression (environ 30-40% de la pression d'injection finale) pour permettre à la matière fondue de remplir lentement et en douceur les principales voies d'écoulement et les portes des cavités du moule, et pour éviter les tourbillons et l'entraînement d'air causés par l'impact à grande vitesse de la matière fondue.

Au cours de la deuxième étape, lorsque la matière fondue commence à pénétrer dans la partie principale de la cavité, en fonction de la taille et de l'épaisseur de la cavité, la vitesse d'injection doit être augmentée de manière appropriée à 8-15cm³/s, et la pression doit être augmentée à 50%-60% de la pression d'injection finale pour s'assurer que la matière fondue peut être répartie et remplie de manière uniforme autour de la cavité. Au cours de la troisième étape, s'il s'agit de produits à parois minces, la vitesse d'injection doit être augmentée à .

Au cours de la troisième étape, s'il y a des zones à parois minces, des barres de renforcement et d'autres complexités structurelles, la vitesse est encore augmentée à 15 - 25cm³/s et la pression est augmentée en conséquence pour s'assurer que la matière fondue peut remplir entièrement ces parties difficiles à remplir. Pour certains produits de grande taille ou particulièrement complexes, il peut également être nécessaire de mettre en place les quatrième et cinquième étapes pour affiner la vitesse d'injection et la pression afin d'obtenir un remplissage parfait.

Contrôle du débit de la matière fondue

Lors de l'injection, faites toujours attention à l'écoulement de la matière plastique fondue dans la cavité. Vous pouvez surveiller la pression, la vitesse et d'autres paramètres de la courbe de la machine de moulage par injection et utiliser la fenêtre de visualisation du moule (en utilisant des inserts transparents ou en ouvrant des trous d'observation, etc.) pour voir l'écoulement de la matière fondue de manière intuitive.

Si l'on constate que la matière fondue présente des turbulences, un écoulement stagnant ou une surface frontale instable, la vitesse d'injection, la pression et d'autres paramètres doivent être ajustés en temps utile pour que la matière fondue puisse remplir la cavité en douceur dans un écoulement laminaire. Ceci est très important pour garantir la transparence et la qualité interne du produit.

Optimisation de la courbe de maintien de la pression

Le processus de maintien de la pression11 n'est pas une pression unique à maintenir constante, mais peut être réglée pour obtenir un contrôle plus précis de la courbe de pression de maintien. Habituellement, au début de la pression de maintien, une pression de maintien plus élevée (telle que la limite supérieure de la plage de pression de maintien décrite ci-dessus), avec le refroidissement et la contraction du produit, réduit progressivement la pression de maintien pour former une courbe de pression décroissante, qui peut mieux s'adapter au processus de contraction du produit fondu pour répondre à la demande de changements afin d'éviter les défauts dus à une pression de maintien déraisonnable entraînant des marques de rétrécissement du produit, des vides internes et d'autres défauts.

Pour déterminer la durée de maintien de la pression, il faut tenir compte de l'épaisseur de la paroi, de la taille de la pièce, des caractéristiques de retrait du plastique et d'autres facteurs. Vous devrez réaliser des moules d'essai et examiner la pièce après son démoulage pour voir à quoi elle ressemble et quelle est sa précision dimensionnelle. Vous pourrez ensuite procéder à des ajustements pour l'optimiser.

Maintien de la pression Surveillance des processus

Lorsque vous maintenez la pression, vous devez surveiller la pression et le temps. Vous devez également surveiller le retour de pression des cavités du moule (vous pouvez placer des capteurs de pression dans les moules). Vous devez vous assurer que la pression de maintien est stable et précise. Si la pression de maintien est irrégulière ou si le temps de maintien n'est pas assez long, vous devez procéder à des ajustements. Vous devez vous assurer que les pièces ont la même densité et une structure interne complète lorsque vous avez fini de maintenir la pression. Ainsi, elles refroidiront et sortiront du moule correctement.

Détermination du temps de refroidissement

Le calcul du temps de refroidissement est plus compliqué, il est lié à l'épaisseur de la paroi du produit, à la conductivité thermique du plastique, à l'efficacité de refroidissement du moule et à la température ambiante. D'une manière générale, le temps de refroidissement peut être initialement estimé à l'aide d'une formule théorique combinée à l'expérience pratique, puis déterminé avec précision à l'aide d'un moule d'essai.

Par exemple, pour un produit PC avec une épaisseur de paroi de 2 mm, l'estimation préliminaire du temps de refroidissement peut être d'environ 10 à 15 secondes, mais le moule d'essai réel peut devoir être augmenté ou réduit en fonction de la qualité finale du produit. Lors de la détermination du temps de refroidissement, il est nécessaire d'observer la déformation, la précision dimensionnelle et la qualité de la surface du produit après le démoulage afin de s'assurer que le produit est suffisamment refroidi et façonné pour qu'il n'y ait pas de gauchissement, de déformation et d'écart dimensionnel après le démoulage en raison d'un refroidissement insuffisant.

Garantie d'uniformité du refroidissement

Pour garantir un refroidissement homogène des produits, il ne suffit pas d'optimiser l'agencement et la taille du système de refroidissement, ainsi que les autres éléments mentionnés précédemment. Vous devez également vous assurer que le liquide de refroidissement circule uniformément et qu'il est à la même température partout.

Vous pouvez le faire en plaçant des vannes de contrôle du débit, des capteurs de température et d'autres éléments dans chaque canal de refroidissement. De cette manière, vous pouvez contrôler et surveiller le flux de liquide de refroidissement dans chaque canal. Cela permet de s'assurer que chaque pièce est refroidie de la même manière. Cela permet également d'éviter que certaines pièces ne refroidissent trop vite ou trop lentement. Ainsi, vous n'aurez pas de problèmes avec les pièces qui subissent trop de contraintes ou qui se déforment.

Le contrôle du processus d'injection garantit une transparence sans faille des matières plastiques.Faux

Bien qu'elle améliore considérablement la clarté, l'obtention d'une transparence parfaite dépend de multiples facteurs, notamment de la qualité des matériaux et de la conception du moule.

Le fait de ne pas contrôler le processus d'injection peut entraîner des défauts dans les plastiques transparents.Vrai

Des conditions d'injection incohérentes peuvent provoquer des défauts visuels et compromettre l'intégrité structurelle des pièces moulées.

Quelles sont les méthodes de post-traitement utilisées pour les produits en plastique transparent après le moulage par injection ?

Les méthodes de post-traitement améliorent la qualité et la durabilité des produits en plastique transparent, ce qui est crucial dans les industries exigeant clarté et précision.

Les méthodes de post-traitement des plastiques transparents, telles que le recuit, le revêtement UV et le polissage, améliorent la clarté optique, l'état de surface et la résistance à l'environnement, garantissant ainsi la longévité et les performances du produit après le moulage par injection.

Recuit

Lorsque vous fabriquez des produits en plastique transparent, ils peuvent subir des tensions à l'intérieur lorsque vous les introduisez dans le moule. Ces tensions peuvent provoquer des fissures et donner un mauvais aspect au plastique lorsque vous l'utilisez. Vous pouvez vous débarrasser de ces tensions en recuisant le plastique. Par exemple, si vous fabriquez des produits en PC, vous pouvez les mettre dans un four à 120-130 degrés C pendant 1 à 2 heures. Vous pouvez ensuite les laisser refroidir lentement jusqu'à la température ambiante. Vous devez modifier la température et la durée en fonction de l'épaisseur du plastique, de sa taille et du type de plastique que vous utilisez.

Traitement de surface

Pour améliorer l'aspect des produits et les rendre plus lisses, nous pouvons procéder à un traitement de surface. Par exemple, nous pouvons utiliser le meulage pour éliminer les petits défauts à la surface des produits après leur démoulage, puis utiliser une pâte à polir pour polir la surface des produits afin qu'ils aient l'aspect d'un miroir. Pour certains produits ayant des exigences optiques plus élevées, il peut être nécessaire d'effectuer un traitement de surface spécial, tel qu'un revêtement, afin d'améliorer la transmission de la lumière, la résistance à l'usure et d'autres propriétés.

Le recuit réduit les tensions internes dans les plastiques transparents.Vrai

Le recuit permet d'atténuer les contraintes internes développées pendant le moulage par injection, ce qui minimise le gauchissement et améliore les propriétés optiques du matériau.

Tous les plastiques transparents nécessitent un post-traitement par vernis UV.Faux

Tous les plastiques transparents n'ont pas besoin d'un vernis UV ; cela dépend du type de matériau et des exigences de l'application en matière de résistance aux UV et de longévité.

Conclusion

Cet article traite du moulage par injection de produits en plastique transparent. Tout d'abord, la sélection des matières premières est cruciale pour la transparence et la résistance. Les plastiques transparents couramment utilisés sont le polycarbonate, le polyméthacrylate de méthyle et le polyéthylène téréphtalate.

Deuxièmement, la sélection et la mise en service de la machine de moulage par injection12et le réglage précis des paramètres du processus, en particulier la vitesse d'injection, la pression et le temps de maintien, ont un impact significatif sur la qualité du moulage.

En outre, la conception du moule, la conception de l'échappement et l'optimisation du système de refroidissement sont également cruciales pour garantir la stabilité et la qualité du produit pendant le processus d'injection. Enfin, les post-traitements tels que le recuit et le traitement de surface permettent d'éliminer les contraintes internes et d'améliorer la transparence du produit.

-

Explorez les diverses applications et propriétés du polycarbonate (PC) pour comprendre son importance dans diverses industries. ↩

-

Découvrez les avantages et les applications du PMMA, un matériau polyvalent connu pour son excellente transmission de la lumière et sa résistance aux intempéries. ↩

-

Découvrez les différentes options d'équipement de séchage disponibles pour les matières plastiques afin d'optimiser votre processus de production. ↩

-

La connaissance de la température de séchage optimale peut améliorer considérablement la qualité de vos produits en plastique et réduire les défauts. ↩

-

Il est essentiel de connaître la pression d'injection pour obtenir les meilleurs résultats dans le domaine du moulage plastique et garantir l'intégrité et la qualité du produit. ↩

-

L'exploration des paramètres de température des fûts peut améliorer votre compréhension de la transformation des matières plastiques, ce qui se traduira par de meilleurs résultats pour les produits. ↩

-

Découvrez comment les inserts en acier perméable aux gaz améliorent l'efficacité des moules et la qualité des produits, en garantissant des performances d'échappement optimales. ↩

-

Découvrez les meilleures pratiques en matière de conception des canaux de refroidissement afin d'améliorer l'efficacité du refroidissement et la qualité des produits dans le domaine du moulage par injection. ↩

-

Comprendre comment des réglages appropriés de l'inclinaison du démoulage peuvent améliorer la qualité du produit et faciliter le démoulage, en particulier pour les produits transparents. ↩

-

La compréhension du processus d'injection en plusieurs étapes est essentielle pour optimiser les techniques de moulage des matières plastiques et améliorer la qualité des produits. ↩

-

L'étude du processus de maintien de la pression peut vous aider à obtenir une meilleure précision dimensionnelle et à réduire les défauts des produits moulés. ↩

-

Guide complet sur les machines de moulage par injection : Une machine de moulage par injection est un équipement largement utilisé dans la production industrielle. ↩