Moules d'injection1 sont des outils de précision essentiels à la fabrication de pièces en plastique, qui constituent l'épine dorsale d'industries telles que l'automobile, la médecine et les biens de consommation. Ces moules, fabriqués à partir de métaux tels que l'acier ou l'aluminium, sont créés grâce à un processus méticuleux qui transforme les matières premières en dispositifs hautement fonctionnels capables de produire des pièces cohérentes et de haute qualité.

Les moules d'injection sont fabriqués en concevant avec Logiciel de CAO2La production de pièces en plastique pour l'automobile, la médecine et les applications grand public comprend les opérations suivantes : sélection de matériaux tels que l'acier ou l'aluminium, usinage avec CNC ou EDM, traitement thermique des moules en acier, assemblage des composants et essais pour garantir la précision.

Il est essentiel pour les professionnels de la fabrication et de la conception de produits de comprendre comment sont fabriqués les moules à injection. Cet article explore le processus en détail, des bases conceptuelles aux flux de travail techniques, en passant par les outils pratiques et les applications du monde réel.

Les moules à injection sont essentiels pour la production en masse de pièces plastiques de précision.Vrai

Leur capacité à façonner le plastique fondu en formes complexes et précises les rend indispensables pour la production en grande quantité.

Qu'est-ce qu'un moule d'injection ?

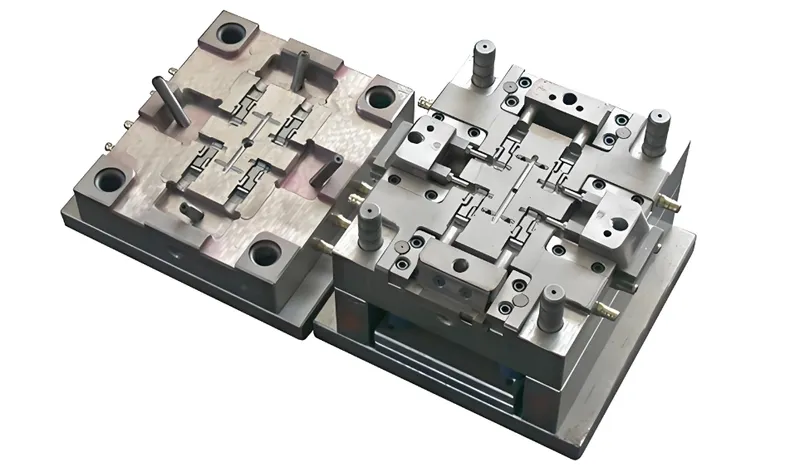

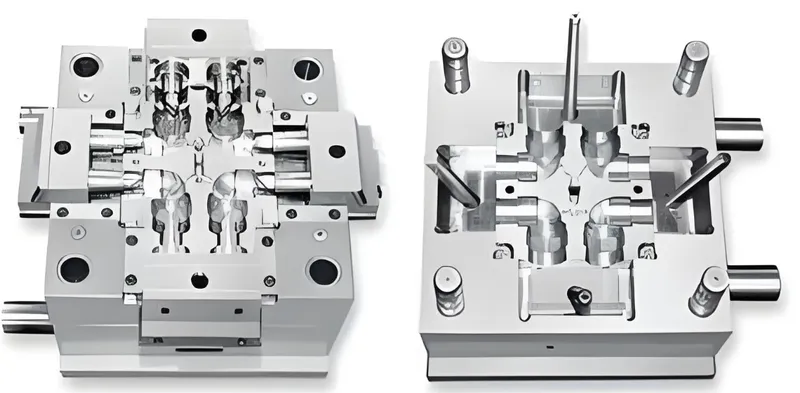

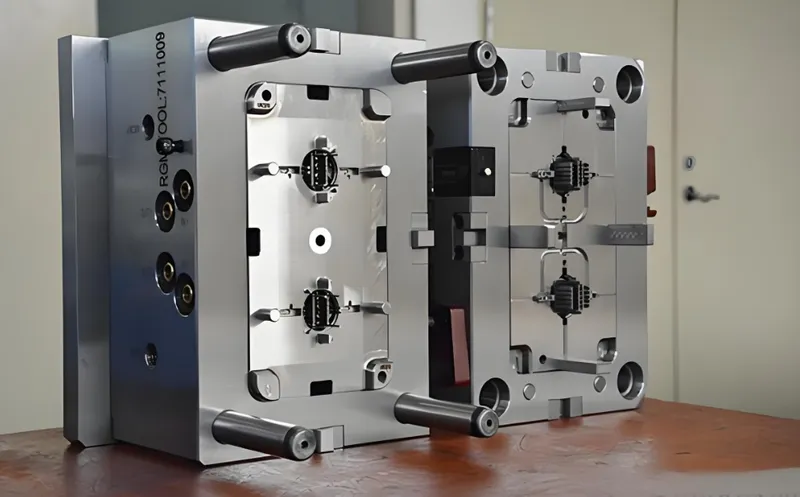

Un moule à injection, souvent appelé outil de moulage, est un dispositif de précision utilisé dans le processus de moulage par injection pour créer des pièces en plastique. Il se compose de deux éléments principaux : la cavité, où le plastique fondu est injecté, et le noyau, qui façonne l'intérieur de la pièce pendant que le plastique refroidit et se solidifie. Ces moules sont généralement fabriqués à partir de métaux durables comme l'acier ou l'aluminium, choisis en fonction du volume de production, du coût et des besoins de durabilité.

Les moules d'injection, fabriqués en acier ou en aluminium, façonnent le plastique fondu en pièces précises grâce à un système de cavité et de noyau, adapté au volume de production et aux exigences de l'application.

Caractéristiques principales

-

Matériaux: Acier (par exemple, P20, H13) pour la durabilité des grands volumes ; aluminium pour un prototypage rentable.

-

Conception: Incorpore des caractéristiques telles que des canaux de refroidissement, des broches d'éjection et des portillons pour un moulage efficace.

-

Applications: Utilisé dans les industries exigeant de la précision, telles que l'automobile (pare-chocs), le secteur médical (seringues) et les biens de consommation (boîtiers).

Les moules en acier sont toujours meilleurs que les moules en aluminium.Faux

Alors que l'acier offre une plus grande durabilité pour les gros volumes, l'aluminium est plus rentable et plus rapide à usiner pour le prototypage ou la production de faibles volumes.

Quelles sont les étapes de la fabrication d'un moule d'injection ?

Le processus de création d'un moule à injection est un mélange de précision technique et de savoir-faire artisanal. Vous trouverez ci-dessous une description étape par étape de la fabrication de ces outils essentiels.

Les moules d'injection sont fabriqués selon un processus en plusieurs étapes : conception à l'aide de la CAO, sélection des matériaux, usinage à l'aide de la CNC ou de l'EDM, traitement thermique des moules en acier, assemblage et tests de précision et de fonctionnalité.

1. Conception du moule

Les ingénieurs utilisent un logiciel de conception assistée par ordinateur (CAO) pour créer une conception détaillée du moule. Cette étape permet de définir la géométrie de la pièce, notamment l'épaisseur des parois, les angles de dépouille et l'emplacement des portes, tout en incorporant les canaux de refroidissement et les mécanismes d'éjection afin d'optimiser les performances.

2. Sélection des matériaux

Le matériau du moule est choisi en fonction des besoins de la production :

-

Acier: Durable et idéal pour la production en grande quantité (par exemple, 100 000 cycles ou plus).

-

Aluminium: Rentable et plus rapide à usiner, il convient pour le prototypage ou les petites séries (par exemple, <10 000 cycles).

3. Usinage du moule

Le moule est façonné à l'aide de techniques d'usinage avancées :

-

Usinage CNC3: Fraisage de haute précision pour les géométries standard.

-

Usinage par décharge électrique (EDM)4: Utilisé pour les détails complexes ou l'acier trempé, garantissant des tolérances serrées.

4. Traitement thermique (moules en acier)

Les moules en acier subissent un traitement thermique pour améliorer leur dureté et leur résistance à l'usure. Il s'agit de chauffer les moules à des températures spécifiques (par exemple, 800-1000°C) et de les refroidir de manière contrôlée, ce qui est essentiel pour assurer la longévité de la production en grande série.

5. Assemblage

Les composants des moules - cavités, noyaux, canaux de refroidissement et broches d'éjection - sont assemblés avec précision pour garantir leur alignement et leur fonctionnalité.

6. Essais et validation

Des injections d'essai sont réalisées pour tester le moule et identifier les défauts tels que les bavures ou les remplissages incomplets. Des ajustements sont effectués pour perfectionner le moule avant la production complète.

| Étape | Outils et techniques clés | Paramètres critiques |

|---|---|---|

| Conception | Logiciel de CAO | Angles d'ébauche, placement des portes |

| Sélection des matériaux | Acier ou aluminium | Volume de production, coût |

| Usinage | CNC, EDM | Tolérances, finition de la surface |

| Traitement thermique5 | Fourneau | Température, durée |

| Assemblée | Manuel/automatique | Alignement, ajustement |

| Essais | Essais d'injection | Qualité des pièces, taux de défectuosité |

L'usinage CNC est suffisant pour toutes les conceptions de moules à injection.Faux

Alors que la CNC offre la précision, l'électroérosion est souvent nécessaire pour les géométries complexes ou l'acier trempé que la CNC ne peut pas traiter efficacement.

Quels sont les facteurs qui influencent la fabrication des moules par injection ?

Plusieurs facteurs déterminent la qualité, le coût et l'efficacité de la production de moules à injection.

Fabrication de moules à injection6 dépend du choix des matériaux, des méthodes d'usinage et de la complexité de la conception, ce qui a un impact sur la durabilité, le coût et la vitesse de production.

1. Choix des matériaux

-

Acier: Résiste à des températures (200-400°C) et des pressions élevées, idéal pour une utilisation à long terme.

-

Aluminium: Plus facile à usiner et moins coûteux, mais moins durable en cas de contraintes prolongées.

2. Méthode d'usinage

-

EDM: Plus lent, mais essentiel pour les caractéristiques complexes ou les matériaux trempés.

3. Complexité de la conception

Les pièces complexes nécessitent des moules à plusieurs cavités ou des caractéristiques supplémentaires telles que des actions latérales, ce qui augmente le temps et le coût de fabrication.

Les moules en aluminium sont toujours moins chers à produire que les moules en acier.Faux

Bien que les coûts des matériaux et de l'usinage de l'aluminium soient inférieurs, les conceptions complexes ou les besoins en grandes quantités peuvent compenser les économies réalisées par rapport à l'acier.

Quelles sont les applications des moules à injection ?

Les moules d'injection sont des outils polyvalents largement utilisés dans tous les secteurs d'activité.

Les moules d'injection sont utilisés dans les secteurs de l'automobile, de la médecine et des biens de consommation pour produire des pièces précises, pièces en plastique à grand volume8 comme les pare-chocs, les seringues et les boîtiers.

Industrie automobile

Les moules créent des composants tels que les tableaux de bord, les pare-chocs et les panneaux intérieurs, qui nécessitent durabilité et précision pour des raisons de sécurité et d'esthétique.

Industrie médicale

Utilisé pour les pièces stériles de haute précision telles que les corps de seringues et les boîtiers de dispositifs, où les tolérances sont critiques.

Biens de consommation

Il produit des articles tels que des boîtiers électroniques et des jouets, en équilibrant le coût, la complexité et la finition de la surface.

Les moules à injection ne conviennent que pour la production à grande échelle.Faux

Bien qu'ils soient idéaux pour les gros volumes, les moules peuvent être rentables pour le prototypage lorsqu'ils utilisent de l'aluminium ou des conceptions simplifiées.

Comment les moules à injection se comparent-ils aux autres technologies ?

Le moulage par injection se distingue des autres méthodes de fabrication par ses différences.

Moulage par injection9 excelle dans la production de pièces plastiques en grand volume par rapport à l'impression 3D ou au moulage sous pression, offrant précision et évolutivité mais des coûts initiaux plus élevés.

| Technologie | Matériau | Précision | Adéquation du volume | Coût (initial) |

|---|---|---|---|---|

| Moulage par injection | Plastiques | Haut | Haut | Haut |

| Impression 3D | Plastiques/métaux | Moyen | Faible | Faible |

| Moulage sous pression | Métaux | Haut | Haut | Haut |

-

Vs. Impression 3D: Le moulage par injection permet une production plus rapide pour les grandes séries, mais n'a pas la flexibilité de l'impression 3D pour le prototypage rapide.

-

Vs. Moulage sous pression: Le moulage par injection est axé sur les matières plastiques, tandis que le moulage sous pression concerne les métaux, chacun répondant à des besoins différents en matière de matériaux.

Le moulage par injection est plus efficace que l'impression 3D pour toutes les applications.Faux

L'impression 3D est plus rapide et moins coûteuse pour les petites séries ou les prototypes, tandis que le moulage par injection est plus efficace pour la production de masse.

Outils pratiques pour la conception de moules d'injection

Pour aider à la création de moules, voici des outils utilisables par les concepteurs et les ingénieurs.

Liste de contrôle pour la conception

-

Assure une épaisseur de paroi uniforme pour un refroidissement homogène.

-

Inclure des angles de dépouille (1-2°) pour faciliter l'éjection des pièces.

-

Concevoir des canaux de refroidissement pour réduire la durée du cycle.

-

Sélectionner les matériaux en fonction du volume de production et du budget.

Guide de prise de décision

-

Haute précision/formes complexes: Utiliser la CNC ou l'EDM.

-

Prototypage: Optez pour des moules en aluminium ou des inserts imprimés en 3D.

-

Volume élevé: Choisir l'acier avec traitement thermique.

Conclusion

Les moules à injection sont la pierre angulaire de la fabrication moderne de matières plastiques, car ils permettent de produire à grande échelle des pièces précises et de haute qualité. Le processus, qui s'étend de la conception CAO à la sélection des matériaux, en passant par l'usinage, le traitement thermique, l'assemblage et les essais, exige un équilibre entre l'expertise technique et la prise de décisions pratiques. Qu'il s'agisse d'utiliser l'acier pour la durabilité ou l'aluminium pour réduire les coûts, la compréhension de la fabrication des moules à injection permet aux professionnels d'optimiser la production en fonction de leurs besoins spécifiques.

-

Explorez ce lien pour mieux comprendre les moules à injection et leur rôle essentiel dans diverses industries. ↩

-

Découvrez comment les logiciels de CAO améliorent l'efficacité et la précision de la conception des moules, essentielles à la réussite des processus de fabrication. ↩

-

Découvrez l'importance de l'usinage CNC dans la création de moules de haute précision, essentiels à une fabrication de qualité. ↩

-

Explorez ce lien pour comprendre le fonctionnement de l'électroérosion et son importance dans l'usinage de précision, en particulier pour les conceptions complexes. ↩

-

Découvrez les techniques de traitement thermique qui améliorent la durabilité et les performances des moules, ce qui est essentiel pour la production en grande série. ↩

-

Comprendre les facteurs clés de la fabrication des moules d'injection peut améliorer l'efficacité et la rentabilité de votre production. ↩

-

L'étude des avantages de l'usinage CNC peut vous aider à optimiser votre processus de production de moules d'injection pour plus de précision et de rapidité. ↩

-

Découvrez le processus de production de pièces en plastique en grande quantité pour voir comment l'efficacité et la précision sont obtenues dans la fabrication. ↩

-

Explorez les avantages du moulage par injection pour comprendre ses avantages uniques en matière de production en grande quantité et de précision. ↩