L'amélioration des moules d'injection multi-empreintes permet d'accroître l'efficacité, de réduire les coûts et d'améliorer la qualité de la production. Les stratégies clés comprennent l'optimisation des canaux de refroidissement, l'utilisation de matériaux de haute qualité et la garantie de l'équilibre du moule.

L'amélioration des moules d'injection multi-empreintes passe par l'optimisation de la conception des moules pour un flux uniforme, la réduction des temps de cycle et l'amélioration de l'efficacité du refroidissement. Cela permet d'obtenir une qualité constante des pièces et de réduire les coûts de production, ce qui profite à des secteurs tels que l'automobile et l'électronique.

En affinant la conception des moules et en assurant un remplissage équilibré des empreintes, vous pouvez améliorer de manière significative les performances des moules. Découvrez les principes de conception qui rendent les moules multi-empreintes plus efficaces et plus rentables.

L'optimisation des canaux de refroidissement améliore l'efficacité des moules à cavités multiples.Vrai

L'optimisation du refroidissement garantit une répartition homogène de la température, réduit le temps de cycle et améliore la qualité des pièces.

Les moules multi-empreintes nécessitent toujours un investissement initial plus important.Faux

Bien que les moules multi-empreintes aient des coûts initiaux plus élevés, leur capacité à produire plus de pièces par cycle peut entraîner une baisse des coûts globaux dans la production en grande série.

Quelles sont les optimisations de conception pour les moules d'injection multi-empreintes ?

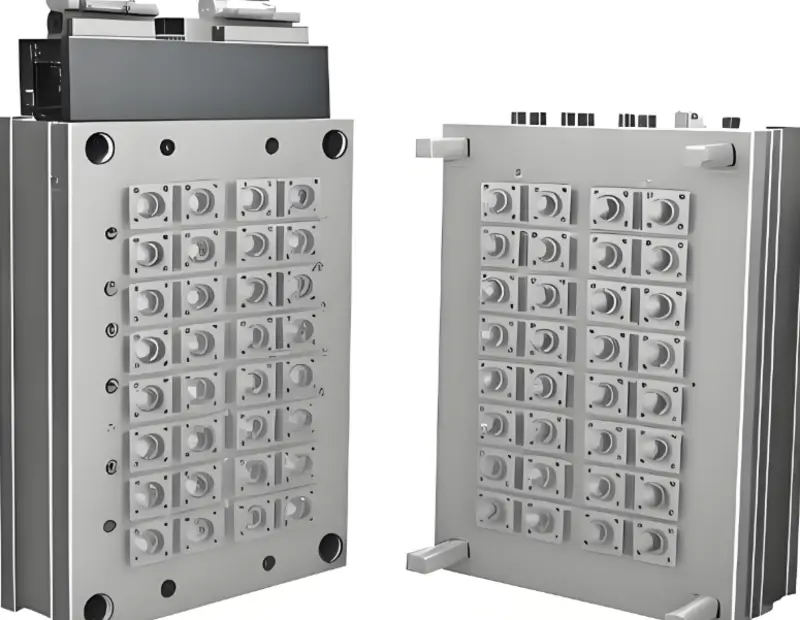

Les moules d'injection multi-empreintes améliorent l'efficacité de la production en permettant le moulage simultané de plusieurs pièces. L'optimisation de la conception vise à améliorer l'équilibre, à réduire les temps de cycle et à garantir une qualité uniforme des pièces.

Les optimisations de la conception des moules d'injection multi-empreintes comprennent l'équilibrage des empreintes, la conception des portes et les ajustements du système de canaux. Ces améliorations permettent d'obtenir un flux uniforme, de réduire les temps de cycle et de minimiser les défauts des pièces, ce qui se traduit par une production rentable et de haute qualité.

Optimisation de l'agencement des cavités

Dans l'agencement de la cavité, l'utilisation de méthodes raisonnables peut réduire efficacement la production de déchets de matériaux et l'usure des moules au cours du processus de moulage par injection de plastique et améliorer la productivité.

Lors de la conception d'un moule multi-cavités, les cavités doivent être alignées afin de garantir un flux de matière uniforme et de minimiser les risques. temps de remplissage1 différences.

Il est également important de concevoir les distances requises entre les cavités afin qu'elles n'interfèrent pas les unes avec les autres. La simulation et l'analyse de la disposition des cavités du moule peuvent être facilitées par l'utilisation d'une interface logicielle de conception assistée par ordinateur (CAD2).

Optimisation de la conception des coureurs

Le conception du système de coureurs3 est essentielle, en particulier dans le cadre du processus de moulage par injection à cavités multiples utilisé dans la chaîne de production. D'autres améliorations de la conception des canaux peuvent également contribuer à réduire la pression d'injection, à améliorer le taux de remplissage et à éliminer les défauts.

Parmi les structures de canaux les plus populaires, on trouve les canaux séquentiels et les canaux équilibrés, avec des choix spécifiques en fonction de la forme et de la taille du produit.

Dans la pratique, l'application de la simulation CFD à la conception du fonctionnement peut réellement aider à résoudre les problèmes de distribution du flux et de bulles d'air, améliorant ainsi la qualité du produit Runner.

Conception d'une ligne de séparation

La conception d'un plan de joint raisonnablement bon peut aider à éviter une résistance élevée au démoulage tout en empêchant la détérioration de la surface du produit.

Lors de la conception des plans de joint, il convient de choisir des surfaces lisses afin d'éviter les arêtes vives et les zones irrégulières, tout en garantissant la résistance et la rigidité du plan de joint.

En outre, en ce qui concerne la conception du plan de joint, il est nécessaire de tenir compte de la complexité du traitement des moules et de leurs assemblages, en choisissant des schémas faciles à traiter et à entretenir afin d'améliorer l'efficacité.

Les moules multi-empreintes optimisés réduisent les temps de cycle dans la production de masse.Vrai

Les optimisations de la conception, telles que les cavités équilibrées et les systèmes de refroidissement efficaces, peuvent réduire de manière significative les temps de cycle, améliorant ainsi la vitesse de production et réduisant les coûts.

Les moules multi-empreintes nécessitent toujours un outillage plus coûteux que les moules mono-empreintes.Faux

Bien que les moules multi-empreintes aient un coût d'outillage initial plus élevé, ils peuvent être plus rentables à long terme en raison de leur capacité à produire plus de pièces par cycle, ce qui permet de réduire les coûts de production par unité.

Quel type de matériau de moule d'injection et de matériau de moulage par injection choisir ?

Le choix du bon matériau de moulage par injection et du bon matériau de moulage est crucial pour la qualité du produit et l'efficacité de la production. La compréhension de vos besoins spécifiques garantit une sélection optimale des matériaux.

Le choix du bon matériau pour les moules d'injection dépend de facteurs tels que la durabilité, le coût et l'application. Les matériaux les plus courants sont l'acier et l'aluminium pour les moules, tandis que des options comme l'ABS, le polycarbonate et le polypropylène sont populaires pour les pièces moulées.

Matériaux de moulage

L'effet du choix des matériaux de moulage appropriés sur la durée de vie et la qualité du moule et du produit final est assez crucial.

Les matériaux les plus utilisés pour les moules sont l'acier, les alliages d'aluminium et les alliages de cuivre. Le choix d'un matériau à haute résistance à la traction, à la corrosion et à l'usure est bénéfique pour la durée de vie du moule et permet de réduire le cycle de maintenance.

Par exemple, l'acier à outils à haute résistance (tel que H13, P20) peut améliorer la résistance à l'usure et la stabilité thermique du moule, ce qui convient à la production de produits exigeants et de haute précision.

Matières plastiques

Les propriétés des matériaux plastiques influencent la qualité d'un produit et sa capacité à fonctionner sur le marché.

Lors du choix du type de matière plastique, le fabricant de moulage par injection doit tenir compte de l'endroit où le produit sera utilisé et des performances attendues du produit afin d'utiliser le bon matériau tel que le polypropylène (PP), le polyéthylène (PE), le polystyrène (PS). L'incorporation de charges et de plastifiants appropriés dans la matière plastique permet d'améliorer l'écoulement du matériau et les propriétés mécaniques.

Pour les applications spéciales telles que les dispositifs médicaux et les emballages alimentaires, il convient de choisir des matériaux respectueux de l'environnement et non toxiques répondant aux normes en vigueur.

Les moules en aluminium sont moins chers mais s'usent plus rapidement que les moules en acier.Vrai

Les moules en aluminium sont rentables pour la production de petites séries, mais ils s'usent plus rapidement que les moules en acier en raison de leur plus faible durabilité.

Le polycarbonate est le meilleur matériau pour toutes les pièces moulées par injection.Faux

Bien que le polycarbonate soit polyvalent, il n'est pas forcément le meilleur pour toutes les applications en raison de son coût plus élevé et des propriétés spécifiques du matériau qui peuvent ne pas convenir à tous les besoins du produit.

Comment améliorer le système de refroidissement du moulage par injection ?

L'optimisation du système de refroidissement dans le moulage par injection permet de réduire considérablement les temps de cycle, d'améliorer la qualité des pièces et d'accroître l'efficacité globale de la production.

L'amélioration du système de refroidissement dans le moulage par injection peut être obtenue en optimisant le flux du liquide de refroidissement, en ajustant la conception des canaux de refroidissement et en utilisant un contrôle avancé de la température. Ces améliorations permettent de réduire les temps de cycle et de prévenir les défauts tels que le gauchissement ou les marques d'enfoncement.

Conception du circuit de refroidissement

La conception du circuit de refroidissement joue un rôle important dans les performances de refroidissement du moulage multicavités. Un circuit de refroidissement raisonnable peut également distribuer le liquide de refroidissement de manière uniforme à l'ensemble du moule. canaux de refroidissement4afin d'éviter les points chauds locaux sur le moule.

Parmi les circuits de refroidissement, les plus simples sont les circuits droits et les circuits en serpentin, certains choix étant définis par la structure du moule et la forme du produit. L'utilisation de la technologie de simulation informatique pour la simulation et l'analyse des circuits de refroidissement permet d'optimiser les effets de refroidissement et d'améliorer l'efficacité de la production.

Sélection du liquide de refroidissement

Le choix du liquide de refroidissement a une incidence directe sur les performances de refroidissement et l'efficacité de la chaîne de production. Les liquides (tels que l'eau, l'huile) et les gaz (tels que l'air) font partie des fluides de refroidissement.

L'eau a une conductivité thermique élevée et une dissipation rapide de la chaleur, mais elle rouille facilement ; l'huile a un bon pouvoir lubrifiant et une bonne résistance à la corrosion, mais sa conductivité thermique est faible ; le refroidissement par air convient à des situations spécifiques, mais son efficacité n'est pas aussi bonne que celle du refroidissement par liquide. Dans la production réelle, il est nécessaire de choisir le bon liquide de refroidissement en fonction des exigences du produit afin d'améliorer la capacité de refroidissement.

Systèmes de contrôle de la température

Une régulation efficace de la température permet de réduire les variations de dimensions et d'améliorer la finition de la surface d'un produit. L'utilisation d'équipements avancés de contrôle de la température, tels que les systèmes de canaux chauds et les régulateurs de température des moules, permet de maintenir une température optimale, ce qui réduit le temps de refroidissement et augmente la productivité globale.

La régulation de la température des moules en temps réel permet de gérer les facteurs qui affectent la qualité du produit final et de rendre le processus plus stable.

Des systèmes de refroidissement efficaces réduisent les temps de cycle dans le moulage par injection.Vrai

En optimisant le processus de refroidissement, vous pouvez réduire les temps de cycle, améliorer la qualité des pièces et augmenter la productivité globale.

L'augmentation du débit du liquide de refroidissement améliore toujours l'efficacité du refroidissement.Faux

Un débit excessif de liquide de refroidissement peut entraîner un refroidissement inégal, susceptible de provoquer des défauts. Une bonne conception des canaux de refroidissement et un débit équilibré du liquide de refroidissement sont la clé d'un contrôle efficace de la température.

Quelles sont les optimisations du processus de moulage par injection ?

L'optimisation des processus de moulage par injection permet d'améliorer l'efficacité, de réduire les déchets et d'améliorer la qualité des produits. Les techniques clés se concentrent sur la vitesse, la précision et les économies de matériaux.

L'optimisation du moulage par injection implique la réduction du temps de cycle, l'amélioration de l'uniformité des pièces et la minimisation du gaspillage de matériaux. Les stratégies clés comprennent l'ajustement des températures, l'amélioration de la conception des moules et l'utilisation de l'automatisation pour une production plus rapide.

Optimisation des paramètres du processus d'injection

Les paramètres du processus de moulage par injection ont un impact significatif sur la qualité du produit et l'efficacité de la production. L'ajustement de la pression d'injection, de la vitesse, du temps de serrage et du temps de refroidissement peut contribuer à minimiser les défauts et à augmenter les niveaux de productivité.

L'application d'un logiciel de simulation de moulage par injection tel que moldflow utilisé pour la simulation et l'analyse des paramètres peut permettre de décider du bon paramètre pour des processus stables et efficaces.

Optimisation du processus de moulage

L'optimisation du processus de moulage peut améliorer la qualité de la surface et la précision dimensionnelle des produits. Parmi les procédés de moulage fréquemment utilisés, on peut citer le moulage par assistance gazeuse, le moulage par compression de la matière fondue et le moulage à canaux chauds.

Le choix des bons procédés de moulage, ainsi que de l'équipement et de la technologie, a un impact direct sur l'augmentation de la vitesse de production et la qualité du produit.

Par exemple, le moulage assisté par gaz vise à appliquer un gaz à haute pression dans le moule, créant un processus qui aboutit au moulage d'une structure de coquille fine qui permet de réduire davantage la consommation de matériaux et le poids total du produit final, tout en améliorant la précision dimensionnelle et une finition de surface supérieure.

Optimisation du post-traitement

L'optimisation du post-traitement permet d'améliorer encore la qualité de la surface et les propriétés mécaniques des produits. Il s'agit d'opérations de post-traitement qui peuvent être effectuées par recuit, pulvérisation et galvanoplastie, entre autres. Des technologies de post-traitement spécifiques, en fonction des exigences du client, peuvent améliorer les propriétés et l'aspect du produit.

Par exemple, l'application du recuit peut favoriser l'élimination des contraintes internes et améliorer en même temps la stabilité dimensionnelle et les propriétés mécaniques ; par pulvérisation et galvanoplastie, on peut augmenter la dureté de la surface et la résistance à la corrosion, ce qui prolonge la durée de vie du produit et en améliore l'apparence.

L'optimisation du moulage par injection améliore l'homogénéité des produits.Vrai

En ajustant les paramètres de température et de pression, les fabricants peuvent garantir l'uniformité de la qualité des pièces d'un lot à l'autre.

L'optimisation du moulage par injection permet toujours de réduire les coûts.Faux

Si les optimisations permettent de réduire les déchets et d'améliorer l'efficacité, les coûts initiaux de mise en place des techniques avancées peuvent, dans certains cas, compenser les économies réalisées.

Qu'est-ce que le contrôle de la qualité du moulage par injection ?

Le contrôle de la qualité du moulage par injection garantit la cohérence, la précision et la fiabilité des produits moulés en surveillant et en maintenant des paramètres clés tout au long du processus de production.

Le contrôle de la qualité du moulage par injection consiste à inspecter la consistance des matériaux, la température, la pression et les dimensions des pièces afin de s'assurer que les produits répondent aux normes spécifiées. Il permet de réduire les défauts, d'améliorer la fiabilité et de diminuer les coûts de production en identifiant les problèmes à un stade précoce.

Inspection en ligne

L'utilisation de l'inspection en ligne permet de détecter les problèmes dans la chaîne de production au moment où ils se produisent, ce qui minimise les risques de rebuts importants. Grâce aux équipements d'inspection en ligne tels que les scanners laser, les détecteurs à ultrasons et les thermographes infrarouges, les dimensions, la forme et la qualité de la surface des produits peuvent être contrôlées en direct, garantissant ainsi la qualité des produits.

Par exemple, les scanners laser peuvent être utilisés pour mesurer les formes géométriques et les écarts de taille et les déformations, tandis que les détecteurs ultrasoniques peuvent être utilisés pour détecter les bulles et les fissures internes, certifiant ainsi que la qualité interne est vérifiée.

Contrôle des processus

Les avantages du contrôle des processus comprennent l'amélioration de l'efficacité de la production et de la qualité du produit final. Un système stable de contrôle des processus doit être mis en place, et la pression d'injection, la température, la vitesse et la durée doivent être contrôlées par des algorithmes et des équipements de contrôle avancés.

Par exemple, un système de fabrication intégré par ordinateur (CIM) peut mieux contrôler le processus de fabrication et les produits grâce à l'automatisation, et peut surveiller le processus en temps réel, améliorant ainsi l'efficacité et la qualité des produits fabriqués.

Système de gestion de la qualité

La mise en œuvre d'un système d'assurance qualité efficace et/ou l'utilisation de modèles internationalement reconnus tels que ISO9001 peuvent améliorer la compétitivité d'une entreprise et la satisfaction de ses clients.

L'organisation d'audits et d'évaluations de la qualité permet de trouver facilement des solutions à tout problème, ce qui favorise l'amélioration des processus de production et des processus de gestion, ainsi que l'amélioration continue de la qualité des produits au cours du processus de production.

Par exemple, l'introduction de la gestion de la qualité totale (TQM) peut améliorer la gestion globale de la qualité parce qu'elle peut garantir une amélioration stable et continue des produits.

Le contrôle de la qualité du moulage par injection est essentiel pour minimiser les défauts.Vrai

En surveillant les paramètres clés pendant la production, le contrôle de la qualité permet de détecter rapidement les problèmes et de s'assurer que les produits répondent aux spécifications requises.

Le contrôle de la qualité dans le domaine du moulage par injection peut être ignoré dans le cas d'une production de faible volume.Faux

Même pour les faibles volumes, le contrôle de la qualité reste essentiel pour maintenir l'homogénéité du produit et éviter les erreurs ou les défauts coûteux.

Quelles sont les perspectives d'avenir des moules d'injection multi-empreintes ?

Moules d'injection multi-empreintes5 Les moules multi-empreintes deviennent de plus en plus essentiels dans l'industrie manufacturière en raison de leur capacité à produire rapidement et efficacement de grands volumes de pièces. Les industries exigeant des solutions plus rentables, les moules à empreintes multiples sont promis à une croissance continue.

Les moules d'injection multi-empreintes permettent une production plus rapide en utilisant plusieurs empreintes dans un seul moule. Cela réduit la durée du cycle et augmente l'efficacité, ce qui les rend idéaux pour la production en grande quantité, en particulier dans des secteurs tels que l'automobile et les biens de consommation.

Compte tenu de la dynamique identifiée du progrès technologique et de la modification des demandes du marché, l'amélioration des moules d'injection multicouches présentera de nouveaux défis et de nouvelles perspectives.

À l'avenir, grâce à l'utilisation de nouveaux types de matériaux, de processus et de technologies, la conception et la fabrication des moules d'injection multi-empreintes s'orienteront vers la smartification et une plus grande automatisation, ce qui améliorera l'efficacité de la production et la qualité des produits.

Par exemple, la mise en œuvre de l'intelligence artificielle et de l'apprentissage automatique permettra d'optimiser intelligemment la conception et la fabrication des moules, d'augmenter la vitesse de production et de prévenir les défauts.

En outre, le respect de l'environnement et les économies d'énergie deviendront la nouvelle tendance du développement des moules d'injection multi-empreintes, l'adoption de matériaux verts permettant de résoudre le problème du gaspillage des ressources et de la pollution de l'environnement, et de poursuivre le développement durable.

Les moules d'injection multi-empreintes augmentent l'efficacité de la production.Vrai

En permettant la production simultanée de plusieurs pièces, les moules multi-empreintes réduisent le temps de cycle global, augmentant ainsi les taux de production et réduisant les coûts.

Les moules d'injection multi-empreintes sont toujours moins chers que les moules mono-empreintes.Faux

Si les moules multi-empreintes peuvent coûter plus cher au départ, leur efficacité et leur rendement plus élevé peuvent permettre de réaliser des économies plus importantes dans le cadre d'une production en grande série, ce qui justifie l'investissement.

Conclusion

L'amélioration des moules d'injection multi-cavités est un projet systématique et, pour ce faire, ils doivent être optimisés et améliorés au niveau de la conception, des matériaux, du système de refroidissement, de la technologie de traitement, ainsi que des systèmes de contrôle de la qualité.

Grâce à une conception raisonnable, à l'application de techniques de pointe et à une gestion scientifique, le taux de production et la qualité des produits peuvent être remarquablement améliorés, ce qui contribue à accroître l'adaptabilité du marché et le potentiel de développement durable.

Dans le processus d'amélioration des moules multi-empreintes, la mise en œuvre de la technologie de détection de la pression dans l'empreinte est une étape cruciale. Cette technologie n'est pas seulement applicable aux moules à cavité unique6 mais aussi des moules familiaux complexes. Lors de l'utilisation de caoutchouc silicone liquide, la détection précise de la pression dans la cavité permet de contrôler l'état de remplissage de chaque cavité, améliorant ainsi l'homogénéité et la qualité du produit.

En outre, une épaisseur de paroi bien conçue est essentielle pour garantir les performances du moule et la qualité du produit. L'intégration de ces technologies et éléments de conception permet d'améliorer considérablement l'efficacité de la production et le taux de réussite des moules d'injection multi-empreintes.

-

En savoir plus sur Comment calculer le temps de remplissage d'une machine de moulage par injection ? La précision du temps de remplissage est cruciale pour le moulage par injection et se reflète principalement dans les aspects suivants. ↩

-

En savoir plus sur la conception assistée par ordinateur :La CAO est l'utilisation d'ordinateurs pour aider à la création, à la modification, à l'analyse ou à l'optimisation d'une conception. ↩

-

En savoir plus sur les systèmes à canaux chauds dans les moules à injection : Principes, conception et applications : Les systèmes à canaux chauds sont très importants pour le moulage des matières plastiques. ↩

-

En savoir plus sur l'importance des canaux de refroidissement : les canaux de refroidissement sont des canaux dans un moule à travers lesquels un agent de refroidissement peut circuler pour accélérer le processus de refroidissement et le rendre plus uniforme. ↩

-

En savoir plus sur les moules d'injection multi-cavités et les moules d'injection familiaux : Un moule multi-cavités possède plus d'une cavité de la même pièce et produit plus d'une pièce par cycle de production. ↩

-

En savoir plus sur le moulage par injection à une ou plusieurs empreintes : Le moulage par injection peut être facilité par l'utilisation d'un moule à une ou plusieurs empreintes. ↩