Les gens associent souvent les moules de coulée sous pression et les moules d'injection mais la différence entre les deux est encore très grande.

La différence fondamentale entre moule d'injection et le moule de coulée sous pression est que le matériau est différent, l'un est en plastique ou en métal et l'autre en alliage.

Le moule de coulée sous pression doit donc supporter une pression et une température beaucoup plus élevées que le moule en plastique, la structure du moule doit être renforcée, le mode d'alimentation, le canal d'écoulement et la conception du refroidissement sont différents.

Le métal Moulage par injection est un procédé de mise en forme qui consiste à former et à fritter de la poudre de métal pour créer des composants très résistants. Il est suivi d'un processus de frittage au cours duquel la pièce est placée dans un four à une température proche de la température de fusion du métal, ce qui permet à la fine poudre de métal de se fritter et de former un composant solide en forme de filet.

Moulage par injection et moulage sous pression

Bien que les deux doivent utiliser le moulage pour fabriquer des produits, le principe de fonctionnement n'est pas très différent, la matière première est différente, les coûts des matériaux sont différents, l'utilisation naturelle du moule est également différente.

Lorsqu'il s'agit de fabrication de moulesPlusieurs méthodes différentes sont couramment utilisées. Le moulage par injection plastique et le moulage sous pression sont deux des méthodes de fabrication les plus populaires, mais quelles sont les différences entre elles ?

Dans cet article de blog, nous examinerons les principales différences entre le moulage sous pression et le moulage en coquille. moulage par injectionainsi que leurs avantages et inconvénients.

Qu'est-ce que le moulage sous pression ?

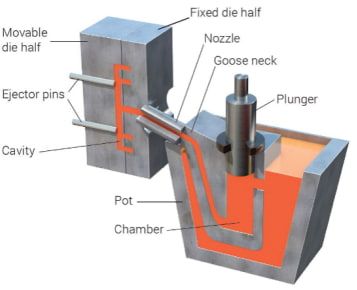

Le moulage sous pression est un procédé de moulage des métaux caractérisé par l'utilisation d'une cavité de moule pour appliquer une forte pression au métal en fusion.

Le moule est généralement usiné à partir d'un alliage plus résistant, un processus quelque peu similaire au moulage par injection de plastique.

La plupart des pièces moulées sous pression sont des métaux non ferreux, tels que le zinc, le cuivre, l'aluminium, le magnésium, le plomb, l'étain, les alliages plomb-étain et leurs alliages.

Selon le type de moulage sous pression de l'aluminium, on utilise soit une machine de moulage sous pression à chambre froide, soit une machine de moulage sous pression à chambre chaude.

En raison du coût élevé de l'équipement de moulage et des moules, le procédé de moulage sous pression n'est généralement utilisé que pour fabriquer de grandes quantités de produits en vrac.

Le moulage sous pression est particulièrement adapté à la fabrication de grandes quantités de pièces de petite et moyenne taille et est, par conséquent, l'un des procédés de moulage les plus utilisés.

Par rapport à d'autres techniques de moulage, le moulage sous pression présente une surface plus plate et une plus grande cohérence dimensionnelle.

Sur la base du procédé traditionnel de moulage sous pression, plusieurs procédés améliorés ont été créés, notamment le procédé de moulage sous pression non poreux, qui réduit les défauts de moulage et élimine la porosité.

Le processus d'injection directe, principalement utilisé pour le traitement du zinc, permet de réduire les déchets et d'augmenter le rendement.

Processus de moulage sous pression

Le processus traditionnel de moulage sous pression se compose de quatre étapes principales, à savoir

(1) Préparation du moule

(2) Dépôt

(3) Injection

(4) Chute de sable

Ils sont à la base de diverses versions modifiées du processus de moulage sous pression.

Au cours du processus de préparation, la cavité du moule est aspergée de lubrifiant, ce qui permet de contrôler la température de fusion du moule et de faciliter le démoulage.

Le moule est ensuite fermé et le métal en fusion est injecté dans le moule à une pression élevée, comprise entre 10 et 175 MPa. Les moules doivent résister à une pression élevée et à des températures de métal fondu qui peuvent les user rapidement.

Une fois le métal fondu rempli, la pression est maintenue jusqu'à ce que la pièce soit solidifiée.

Le pousseur fait ensuite sortir toutes les pièces coulées et, comme il peut y avoir plus d'une cavité dans un moule, plusieurs pièces coulées peuvent être produites par processus de coulée.

Le processus de désagrégation du sable nécessite ensuite la séparation des résidus, notamment constructeurs de moulesles glissières, les barrières et les bords volants.

Ce processus de fabrication est généralement réalisé par extrusion de la pièce moulée à travers une filière spéciale.

Les moules de moulage sous pression et les moules de moulage par injection sont différents

(1) Pression

La principale différence entre le moulage sous pression et le moulage par injection est que la pression extrême du moule de coulée sous pression est élevée, de sorte que les exigences relatives au gabarit du moule sont plus importantes et que celui-ci doit être relativement épais pour éviter toute déformation.

(2) La porte

La porte du moule de coulée sous pression est différente de celle du moule de coulée sous pression. moule d'injectionIl faut donc faire en sorte que la pression élevée du cône de dérivation brise le flux de matériau.

(3) Traitement de durcissement

Le noyau du moule de coulée sous pression n'a pas besoin d'être durci et trempé, car la température à l'intérieur de la cavité du moule est relativement élevée pendant la coulée sous pression, ce qui équivaut à une trempe, tandis que le noyau du moule de coulée sous pression n'a pas besoin d'être durci ou trempé. moule d'injection nécessite un traitement de trempe.

(4) Traitement des caries

La cavité générale du moule de coulée sous pression est traitée par nitruration, afin d'éviter que l'alliage ne colle à la cavité.Traitement de la surface externe

La corrosion générale des moules de coulée sous pression étant relativement importante, la surface externe sera généralement traitée au bleu.

(5) Traitement de surface externe

La corrosion générale des moules de coulée sous pression étant relativement importante, la surface externe sera généralement traitée au bleu.

(6) Système d'échappement

Le moule d'injection s'appuie généralement sur la goupille d'éjection, le type de séparation peut s'évacuer, le moule de coulée sous pression doit ouvrir la rainure d'évacuation et le paquet de collecte du laitier.

(7) Exigences en matière d'adaptation du type de visage

Le moule de coulée sous pression doit répondre à des exigences plus élevées en ce qui concerne le type de face, la fluidité de l'alliage doit être bien meilleure que celle du plastique, la température élevée et l'écoulement à haute pression du matériau du type de face qui s'envole hors des deux seront très dangereux.

(8) Distribution active Dégagement de l'ajustement des pièces

Moule de coulée sous pression et moule d'injectionPar rapport au moule de coulée sous pression, le moule de coulée sous pression avec la distribution active des parties complexes de l'écart doit être plus grand, car la température élevée du processus de coulée sous pression entraînera une expansion thermique si l'écart est trop petit, ce qui entraînera le blocage du moule.

Matériaux de moulage sous pression et matériaux de moulage par injection sont différents

Moulage par injection est le processus d'injection de matériaux polymères dans un moule en plastique par le biais d'un moulage par injection pour refroidir le moule.

Le moulage consiste simplement à chauffer la matière plastique d'un état solide à un fluide mou, puis à pousser le plastique chauffé et ramolli dans le moule en faisant tourner la vis pour refroidir les moules en plastique. Le moulage par injection de plastique la température de traitement est plus basse. La vitesse est un peu plus lente.

Custom Moulage par injection est la principale méthode de fabrication du moulage thermoplastique. Les thermoplastiques sont fabriqués à partir de résines thermoplastiques qui peuvent être chauffées à plusieurs reprises pour les ramollir et refroidies pour les durcir, un processus physique réversible.

Le moulage sous pression est généralement réalisé à partir d'un alliage de zinc ou d'aluminium et de magnésium comme matières premières et permet de produire des pièces métalliques moulées sous pression.

Le moulage sous pression consiste à faire passer le matériau métallique de la machine de moulage sous pression au moule de refroidissement, à faire passer les exigences de moulage de l'état solide à l'état liquide, puis à les faire passer dans le moule de refroidissement.

La chambre chaude et la chambre froide d'entrée sont plus grandes que le métal. moulage par injection d'entrée. La température du processus est élevée, la vitesse est rapide.

Le contrôle de la température des moules de moulage sous pression est différent de celui des moules de moulage par injection

Pour Moulage par injection sur mesureLa température du moule est en principe inférieure à 180℃, et le besoin de contrôle de la température peut être satisfait en utilisant le régulateur de température du moule de type transport d'eau.

Dans le cas du moulage sous pression, la température du liquide de coulée peut atteindre plus de 600 degrés, et la température du moule peut aller jusqu'à 300 degrés.

Dans le processus de coulée sous pression, la température de fabrication du moule doit être maintenue en dessous de 300 degrés.

Il est nécessaire de configurer une machine spéciale à haute température pour le moulage sous pression, utilisant de l'huile thermoconductrice comme fluide caloporteur et un refroidissement indirect par l'intermédiaire d'un refroidisseur.