Dans l'industrie manufacturière d'aujourd'hui, les moules à injection jouent un rôle crucial et sont utilisés dans divers secteurs tels que l'électronique, l'automobile, le médical et l'électroménager. Le prix des produits est directement influencé par le coût de fabrication des moules qui les produisent. Cela signifie que la compétitivité d'une entreprise sur le marché peut également être affectée par ces coûts de fabrication. Pour cette seule raison, il est important que les entreprises comprennent quels sont les facteurs qui influencent les dépenses pour ces articles, afin qu'elles puissent non seulement contrôler les dépenses mais aussi améliorer l'efficacité.

Lorsque l'on considère le coût des moules d'injection, plusieurs variables influencent considérablement le résultat. Le processus de moulage par injection de plastique est un facteur clé, car il dicte la complexité et le coût du processus de fabrication. Un autre facteur déterminant est le choix du fournisseurs de services de moulage par injectionChacun diffère en termes de prix et de support technologique. En outre, les caractéristiques spécifiques des projet de moulage par injection lui-même, comme sa complexité, les matériaux requis et l'échelle de production, a également un impact sur le coût final du moulage par injection. Il est donc essentiel de comprendre l'interaction de ces variables pour gérer et budgétiser efficacement les coûts des moules à injection.

Dans cet article, nous examinons en profondeur certains des principaux facteurs qui déterminent le prix des moules d'injection plastique : le choix des matériaux, les caractéristiques de conception, le type de technologie de traitement utilisée, les niveaux de volume des séries de production, la durée de chaque cycle ainsi que les programmes d'entretien ou de maintenance.

Matériaux de moulage

Les matériaux des moules sont à la base du coût des moules d'injection. Les différences de prix entre les matériaux sont importantes et ont un impact direct sur les performances, la durée de vie et les coûts de maintenance des moules.

Acier

L'acier est le matériau le plus fréquemment utilisé dans les moules en raison de sa solidité impressionnante, de sa grande résistance à l'usure et de la facilité avec laquelle les fabricants peuvent le façonner. L'acier se décline en de nombreuses variétés. Différents types d'acier conviennent à différentes applications de moulage en raison de leurs propriétés et de leurs coûts variables.

Acier P20 : Cet acier présente une bonne ténacité et une bonne usinabilité. Il peut être utilisé pour les moules du bas ou du milieu de gamme, en particulier lorsqu'ils nécessitent un traitement thermique. Son prix modéré et son rapport coût-performance élevé le rendent idéal pour les moules de taille moyenne en production de masse.

Acier 718 : L'acier 718 est reconnu pour sa dureté supérieure, sa grande résistance à l'usure et sa capacité impressionnante à être poli. Ce type d'acier est utilisé dans les moules de moyenne et haute gamme. L'un des avantages de l'acier 718 est qu'il ne nécessite pas de traitement thermique supplémentaire et qu'il peut donc être utilisé immédiatement pour la fabrication de moules de précision.

H13 Acier : L'acier H13 présente une dureté et une résistance à l'usure très élevées, ainsi qu'une bonne stabilité thermique : autant de caractéristiques essentielles si vous fabriquez des moules à l'extrémité supérieure de l'échelle. L'acier H13 est couramment utilisé pour mouler des matériaux à haute température et des produits de haute précision.

Aluminium

L'aluminium est utilisé dans des scénarios spécifiques en raison de sa légèreté, de sa bonne conductivité thermique et de ses excellentes performances de traitement, en particulier pour la production d'essais et de petites séries.

Léger et efficace : Par rapport aux moules en acier, les moules en aluminium sont à la fois légers et efficaces. Cela signifie moins de contraintes pour les moulage par injection et de la machine, ce qui permet d'alléger la production.

Bonne conductivité thermique : L'aluminium ayant une excellente conductivité thermique, les moules en aluminium refroidissent plus rapidement que les moules en acier, ce qui améliore l'efficacité de la fabrication.

Faibles coûts de traitement : Parce qu'il peut être travaillé plus facilement et usiné en moins de temps, les dépenses globales pour la production d'un premier lot sont considérablement réduites.

Toutefois, l'aluminium présente une résistance à l'usure et une solidité moindres, ce qui se traduit par une durée de vie plus courte et une fréquence d'entretien et de remplacement plus élevée, et le rend adapté aux produits dont les exigences en matière de durabilité sont faibles.

Matériaux d'alliage

Les matériaux en alliage réunissent les avantages de plusieurs métaux. Cela signifie qu'ils sont très durs et solides, et qu'ils résistent à la rouille. Grâce à ces qualités, l'alliage est idéal pour la fabrication de moules de précision.

Haute performance : Les moules en alliage ont des performances supérieures et répondent aux besoins de la production de produits complexes et de haute précision.

Coût élevé : Les matériaux d'alliage sont coûteux et difficiles à mettre en œuvre, nécessitant des investissements techniques et matériels plus importants, ce qui augmente les coûts de fabrication.

Pour choisir la bonne option au meilleur rapport qualité-prix possible, les entreprises qui créent de tels articles devront donc réfléchir soigneusement à leurs besoins individuels ainsi qu'au nombre d'unités qu'elles prévoient de produire et, bien sûr, à leur budget.

Conception des moules

Quand fabrication d'un moule d'injectionLa conception des moules est essentielle. Elle influe sur les performances du moule, sur son efficacité et sur sa durée de vie. Une bonne conception permet de réduire les coûts de fabrication, d'augmenter la capacité de production et d'améliorer la qualité globale du produit.

Structure du moule

Plus la structure du moule est complexe, plus le coût de fabrication est élevé. En effet, les structures de moules complexes nécessitent davantage d'étapes de traitement et une plus grande précision, ce qui accroît les difficultés et les coûts de fabrication.

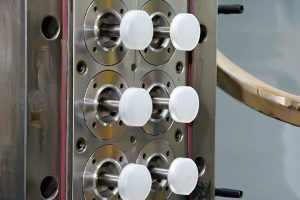

Moules à cavités multiples : Ces moules peuvent produire plusieurs produits simultanément, ce qui accroît l'efficacité de la production. Toutefois, leur conception ou leur fabrication peut poser des problèmes qui ne se révèlent qu'ultérieurement ; chaque moule sera également plus coûteux que ceux produits par des moules plus simples.

Mécanismes complexes de glissement et de traction du noyau : Ces structures permettent de mouler des produits complexes mais augmentent les difficultés de conception et de fabrication ainsi que les coûts de moulage par injection plastique.

Conception du produit

La rationalité de la conception des produits influe sur la complexité et le coût de la conception des moules. Une conception plus rationnelle des produits permet de rationaliser la structure des moules et de réduire les coûts de fabrication.

Conception optimisée des produits : Certains produits n'ont pas besoin de structures complexes ; c'est pourquoi il faut éviter d'avoir des moules difficiles, car cela ne fait que compliquer les choses.

Conception pour la fabrication : Dans de nombreux cas, les concepteurs négligent les problèmes de fabrication des moules au stade initial de la production d'un produit final, ce qui entraîne une construction de moules inefficace et un cycle de vie des moules court ; il est donc essentiel d'éviter les pires scénarios aux stades initiaux de la conception du produit.

Précision des moules

Les moules de haute précision exigent une plus grande précision d'usinage et un contrôle de qualité plus strict, ce qui augmente le coût des moules.

Exigences de haute précision : Lors de la fabrication de produits de précision tels que les appareils médicaux ou électroniques qui nécessitent un niveau plus élevé d'innovation en matière de conception et d'expertise en matière de fabrication. Il en résulte des coûts de conception et de fabrication plus élevés.

Contrôle de la qualité : Des systèmes stricts de contrôle de la qualité garantissent que chaque étape de la fabrication des moules répond à des normes élevées, ce qui augmente les coûts mais améliore la durée de vie des moules et l'efficacité de la production.

En optimisant la conception des moules, les entreprises peuvent réduire les coûts de fabrication tout en améliorant l'efficacité de la production et la qualité des produits.

Technologie de transformation

Le choix de la bonne technologie de traitement peut modifier le coût de vos moules. Même si les technologies les plus sophistiquées sont souvent synonymes de moules de meilleure qualité et de production plus rapide, elles ont également tendance à être plus coûteuses dans l'ensemble.

Usinage CNC

L'usinage CNC permet d'obtenir une précision et une efficacité optimales. Cela permet de réduire les erreurs humaines tout en améliorant la cohérence et la précision des moules.

Haute précision et efficacité : Les formes complexes et le traitement ultra-précis des moules font partie de la routine grâce à l'usinage CNC ; l'efficacité globale de la production et la qualité des moules s'en trouvent considérablement améliorées.

Coût élevé : Les équipements d'usinage CNC nécessitent des investissements importants, des coûts de maintenance élevés et des opérateurs qualifiés, ce qui augmente les coûts de fabrication des moules.

EDM (usinage par décharge électrique)

L'électroérosion est idéale pour travailler avec des matériaux durs qui doivent être façonnés de manière complexe. Elle peut prendre plus de temps que d'autres méthodes, mais elle permet d'obtenir des détails de précision que les méthodes traditionnelles ne peuvent pas réaliser.

Précision de traitement Détails : L'électroérosion permet d'obtenir une grande précision et des formes complexes, adaptées aux matériaux à dureté élevée et aux moules de précision.

Efficacité réduite : L'efficacité de l'électroérosion est plus faible, avec des temps de traitement plus longs et des coûts plus élevés, mais ses avantages en termes de précision et de complexité compensent cet inconvénient.

Broyage

La rectification est une méthode de finition très répandue lors de la fabrication de moules. Elle permet d'obtenir des dimensions de haute précision et une très bonne qualité de surface.

Haute précision : Cela permet de contrôler les dimensions avec précision, d'optimiser les surfaces pour améliorer les performances ou la durée de vie des moules et de réduire les coûts de fabrication.

Coût élevé : Ils sont coûteux à acquérir et à entretenir, mais ils sont précis et permettent d'obtenir de meilleurs états de surface. C'est la raison pour laquelle ils ont trouvé leur place dans l'industrie, en particulier pour la fabrication de moules de haute précision.

Traitement thermique

Les processus de traitement thermique peuvent améliorer la dureté et la résistance à l'usure des matériaux des moules, prolongeant ainsi leur durée de vie.

1. Amélioration de la dureté et de la résistance à l'usure : Grâce à la trempe, au revenu et au durcissement superficiel, le traitement thermique améliore considérablement les performances des matériaux de moulage.

2. Augmentation des coûts : Les procédés de traitement thermique augmentent les coûts de fabrication des moules mais améliorent leur durée de vie et leur efficacité de production, réduisant ainsi les coûts à long terme.

Volume de production

Le volume de production est un facteur clé qui influe sur les coûts des moules. La production de masse peut diluer les coûts fixes des moules, améliorant ainsi l'efficacité économique.

Production de masse

Dans le cas d'une production en grande quantité, les coûts fixes des moules sont répartis entre chaque produit, ce qui réduit le coût unitaire de chaque article.

Dilution des coûts : En raison de la dilution des coûts, les coûts fixes des moules représentent un pourcentage plus faible des dépenses globales d'un article lorsqu'il est produit en série, ce qui peut également augmenter les taux de productivité.

Exigences relatives aux moules de haute qualité : La production de masse nécessite généralement des moules de haute qualité et durables afin de minimiser les temps d'arrêt et les coûts de maintenance.

Production en petites séries

Dans la fabrication de petits lots, les coûts fixes des moules sont difficiles à répartir, ce qui entraîne des coûts plus élevés par produit.

Faible investissement initial : La production en petites séries est idéale pour répondre rapidement à la demande des acheteurs ou pour fabriquer un modèle d'un nouveau produit ; elle ne nécessite pas non plus beaucoup d'argent au départ.

Des coûts plus élevés : En raison du faible volume de production, les coûts fixes des moules sont plus difficiles à diluer, ce qui se traduit par des coûts plus élevés par unité de produit, adaptés aux demandes incertaines du marché ou aux cycles de vie courts des produits.

Les entreprises doivent planifier les volumes de production de manière raisonnable en fonction de la demande du marché et des plans de production afin d'obtenir le meilleur rapport coût-bénéfice.

Cycle de fabrication

La durée du processus de production des moules a un effet direct sur la quantité de capital utilisée par une entreprise ainsi que sur sa rapidité à répondre au marché. Le raccourcissement de ces cycles peut vous aider à être plus compétitif, mais il peut également entraîner une augmentation des coûts.

Fabrication rapide

La fabrication rapide de moules nécessite des équipements de traitement avancés et des processus de gestion efficaces.

Technologie avancée : Les outils de pointe tels que l'usinage CNC, le prototypage rapide et l'ingénierie simultanée peuvent réduire le cycle de fabrication, aidant ainsi les entreprises à répondre plus rapidement aux opportunités du marché.

Coûts élevés : Comme les entreprises doivent investir à la fois dans le matériel et dans de nouvelles méthodes de travail, la mise en place de ce type d'opération est coûteuse et son fonctionnement peut l'être aussi.

Fabrication traditionnelle

Les méthodes de fabrication traditionnelles ont des cycles plus longs mais des coûts moins élevés.

Réduction des coûts : Les techniques de fabrication à faible coût du cycle de vie de l'entreprise indiquent que les modes de fabrication traditionnels peuvent être facilement adoptés car ils nécessitent de faibles investissements en équipement avec de faibles coûts d'exploitation et conviennent aux produits qui n'ont pas besoin d'être immédiatement sur le marché.

Cycles plus longs : Les cycles de fabrication sont longs et réduisent la vitesse de réaction du marché ; ils sont adoptés par les organisations dont les produits ont un cycle de vie plus long.

Les entreprises doivent choisir des cycles de fabrication appropriés en fonction de la demande du marché et du cycle de vie des produits afin d'obtenir le meilleur équilibre entre les coûts et la rapidité de réaction du marché.

Maintenance et entretien

La maintenance et l'entretien des moules ont un effet direct sur leur durée de vie et l'efficacité de leur production. Il est possible de prolonger la durée de vie des moules, de réduire les problèmes de production et de dépenser moins d'argent dans l'ensemble, simplement en les maintenant en bon état.

Entretien régulier

L'entretien de routine comprend le nettoyage, la lubrification et l'examen des pièces du moule pour détecter les défauts. En détectant et en réglant les problèmes à un stade précoce, on évite que les petits problèmes ne se transforment en gros maux de tête.

Maintenance préventive : L'entretien préventif empêche les moules de tomber en panne ; par conséquent, ils durent plus longtemps et les travaux sont effectués plus rapidement.

Coûts de maintenance : S'il est vrai que l'entretien régulier augmente les dépenses globales, il permet également de réduire considérablement les frais de réparation ou de remplacement des machines en panne.

Réparation des pannes

Les réparations des défaillances consistent à réparer les moules en cas de problème.

Coûts élevés : Les réparations des pannes sont généralement coûteuses et affectent les calendriers de production, augmentant les temps d'arrêt de la production.

Impact sur l'efficacité de la production : Les réparations liées aux défaillances des moules ont un impact sur l'efficacité de la production, augmentant les temps d'arrêt et affectant les plans de production.

Les entreprises devraient mettre l'accent sur l'entretien régulier des moules afin de réduire la fréquence et les coûts de réparation des pannes, d'améliorer l'efficacité à long terme et de réduire les coûts.

Niveau technique du fabricant

Le coût des moules est fortement influencé par les capacités techniques du fabricant. Ceux qui possèdent des compétences avancées peuvent produire des moules de qualité supérieure qui durent plus longtemps, ce qui signifie que même si leur achat coûte plus cher au départ, ils s'avèrent plus rentables au fil du temps.

Capacité de conception

Les professionnels peuvent utiliser leur expertise en matière de conception de moules pour améliorer la façon dont les moules sont construits. Cela permet d'accroître l'efficacité et de prolonger la durée de vie des moules.

Logiciel de conception avancée : Des programmes informatiques spécialement conçus et d'autres outils contribuent également à rendre la conception des moules plus précise et plus rapide.

Ingénieurs expérimentés : Des ingénieurs expérimentés dans la conception de moules peuvent concevoir des structures de moules optimisées en fonction des exigences du produit, améliorant ainsi l'efficacité de la production et la durée de vie.

Capacité de traitement

Des équipements de traitement de premier ordre et une technologie de traitement avancée constituent la base de la production de moules de haut calibre.

Équipement de traitement de précision : En utilisant des équipements de traitement de précision, les fabricants peuvent améliorer la précision du moulage et la qualité de la surface, tout en réduisant les erreurs de traitement et les défauts.

Lignes de production automatisées : Les lignes de production automatisées ne se contentent pas de réduire les erreurs humaines : elles augmentent également l'efficacité (en accélérant le processus) et la qualité des produits, avec en prime une réduction des coûts de production.

Opérateurs qualifiés : Les opérateurs qualifiés améliorent encore la précision du traitement ainsi que l'efficacité globale, ce qui signifie moins de pannes pendant les cycles de production et une réduction des coûts de maintenance en général.

Contrôle de la qualité

La mise en œuvre de mesures rigoureuses de contrôle de la qualité à chaque phase de la production des moules garantit que le produit final répond à des normes élevées dans tous les domaines.

Gestion de la qualité totale : La gestion de la qualité totale va encore plus loin avec des contrôles à tous les niveaux - de l'examen des matières premières au suivi des processus et à l'inspection des produits finis. Lorsque ces critères sont appliqués rigoureusement tout au long du processus, la qualité globale des moules augmente.

Équipement d'inspection de la qualité : Les équipements avancés peuvent rendre les inspections plus précises et plus rapides que les inspections manuelles, améliorant ainsi la fiabilité et l'efficacité.

En choisissant des fabricants de moules de haut niveau technique, les entreprises peuvent améliorer la qualité et la durée de vie des moules, réduisant ainsi les coûts à long terme et les dépenses de maintenance.

Facteurs environnementaux externes

Des facteurs environnementaux externes influent également sur les coûts des moules, notamment l'environnement économique, les réglementations politiques et les demandes du marché.

Environnement économique

Les fluctuations de l'économie peuvent influencer les prix des matières premières, les coûts de la main-d'œuvre et les investissements dans l'équipement, qui à leur tour affectent le coût des moules.

Retournement de conjoncture : En période de reprise économique, les coûts des matières premières et de la main-d'œuvre augmentent, ce qui accroît les coûts des moules et oblige les entreprises à faire face à des pressions accrues sur les coûts.

Le ralentissement économique : En période de ralentissement économique, les entreprises peuvent être confrontées à des pressions en matière de réduction des coûts, ce qui les oblige à prendre des mesures pour abaisser les coûts des moules afin de maintenir leur compétitivité.

Règlements politiques

Les réglementations politiques ont un impact sur l'industrie des moules principalement par le biais des normes environnementales et de sécurité.

Exigences environnementales : Les entreprises doivent respecter des exigences environnementales strictes, ce qui peut faire grimper les coûts de fabrication et le prix des matériaux nécessaires à la fabrication des moules.

Normes de sécurité : Les normes de sécurité obligent les entreprises à investir davantage de ressources dans la conception et la fabrication pour garantir la sécurité des produits, ce qui augmente les coûts de fabrication des moules.

Demande du marché

L'évolution de la demande du marché a une incidence sur la planification de la production des entreprises et sur leurs décisions d'investissement dans les moules.

Forte demande du marché : Si le marché est en plein essor, les entreprises peuvent vouloir investir davantage dans les moules afin de produire plus et de tirer parti de cette situation.

Faible demande du marché : En période de faible demande du marché, les entreprises peuvent réduire les investissements dans les moules afin de diminuer les coûts et d'éviter une utilisation excessive du capital.

Conclusion

Le coût de la moules d'injection plastique est déterminée par de nombreux facteurs. Ces facteurs comprennent les matériaux des moules, la conception et la technologie de traitement, ainsi que le volume de production. D'autres considérations importantes sont le cycle de fabrication, les exigences en matière de maintenance, le niveau d'expertise requis par les fabricants externes et les impacts environnementaux tels que les conditions météorologiques ou les réglementations. Lorsqu'elles prennent des décisions en matière d'investissement et de fabrication de moules, les entreprises doivent tenir compte de tous ces facteurs et équilibrer les différents coûts et avantages.

En sélectionnant logiquement les matériaux pour les moules, en affinant la conception des moules, en utilisant des technologies de production de pointe, en planifiant judicieusement les cycles de fabrication et les volumes de production, en améliorant les calendriers de maintenance des moules, en choisissant des fabricants de moules de haute qualité, les entreprises peuvent mieux contrôler les coûts associés aux moules, améliorer les niveaux de qualité et l'efficacité de la production (devenant ainsi plus compétitives sur les marchés).