Introduction

Le moulage par injection à canaux chauds est un procédé de fabrication qui utilise un système unique pour distribuer le plastique fondu dans les cavités du moule. Le système à canaux chauds assure une distribution uniforme, ce qui permet d'obtenir des pièces finies de meilleure qualité et d'accroître l'efficacité et les économies. Il est essentiel de comprendre ses avantages, car ce type de moulage peut permettre d'améliorer l'efficacité, de réduire les dépenses et d'obtenir des produits finis de meilleure qualité.

Les systèmes à canaux chauds peuvent offrir de nombreux avantages par rapport au moulage par injection traditionnel à canaux froids. Ils permettent notamment de réduire les déchets et les coûts, d'améliorer la qualité et la cohérence des produits, d'offrir une plus grande liberté de conception et d'accélérer les temps de cycle, ce qui se traduit par une augmentation de la productivité.

Vous trouverez ci-dessous plusieurs avantages et inconvénients des moules à canaux chauds, une comparaison entre les systèmes à canaux chauds et à canaux froids, une discussion sur leurs fonctions et une analyse des principales caractéristiques des moules à canaux chauds et à canaux froids. fabricants de canaux chauds dans l'industrie. À la fin de cet article, vous aurez acquis une compréhension plus approfondie des avantages et des inconvénients du moulage par injection à canaux chauds, ainsi que de son importance dans les processus de production..

II. Avantages des moules à canaux chauds

Le moulage par injection à canaux chauds présente de nombreux avantages par rapport au moulage à froid. Voici quelques avantages clés du choix de cette forme de moulage :

Amélioration des temps de cycle et de la productivité :

Les systèmes à canaux chauds peuvent réduire considérablement les temps de cycle en éliminant la nécessité de refroidir et de réchauffer le matériau, ce qui se traduit par des temps de production plus courts et une plus grande productivité.

Les systèmes à canaux chauds permettent de réaliser des économies importantes en réduisant les déchets et l'utilisation de matériaux, ce qui se traduit par des réductions de coûts à long terme.

Une meilleure qualité et une plus grande cohérence :

Les systèmes à canaux chauds peuvent garantir un flux uniforme de matériaux dans les moules, ce qui améliore la qualité et la cohérence des pièces finies, réduisant ainsi la variabilité et les défauts. Il en résulte une plus grande cohérence entre les produits d'un même lot.

Flexibilité accrue de la conception :

Les systèmes à canaux chauds offrent une plus grande liberté de conception, car ils peuvent s'adapter à des géométries complexes et à des moules à cavités multiples.

Réduction du risque de défauts :

Les systèmes à canaux chauds peuvent contribuer à minimiser les défauts tels que les marques d'enfoncement, le gauchissement et le refroidissement inégal, qui sont des caractéristiques courantes des processus de moulage par injection à canaux froids.

Dans l'ensemble, moules à canaux chauds peut permettre d'améliorer l'efficacité, de réaliser des économies et d'obtenir des pièces finies de meilleure qualité.

III. Pourquoi utiliser le canal chaud pour le moulage par injection ?

Le moulage par injection à canaux chauds utilise un système de collecteurs chauffés pour disperser le plastique fondu dans la cavité du moule. Le système à canaux chauds maintient une température constante, ce qui permet à la matière plastique de rester liquide jusqu'à ce qu'elle atteigne la cavité du moule, où elle se refroidit et se solidifie pour prendre la forme souhaitée.

Les systèmes de moulage par injection à canaux chauds offrent plusieurs avantages distincts par rapport aux systèmes à canaux froids. Les canaux froids nécessitent le refroidissement et le réchauffage des matières plastiques, ce qui entraîne des pertes de matière et des temps de cycle plus longs. En revanche, les systèmes à canaux chauds éliminent cette étape, ce qui accélère les temps de production tout en réduisant les pertes de matière.

Moulage par injection à canaux chauds offre un autre avantage, celui de produire des pièces finies de meilleure qualité. Sa température constante garantit un écoulement uniforme des matériaux dans les moules, ce qui améliore la qualité et l'uniformité des pièces finies et réduit les défauts et les variations dans les produits finis.

Le moulage par injection à canaux chauds offre une plus grande liberté de conception. Ce système peut s'adapter à des géométries complexes et à des moules à plusieurs cavités plus facilement que les systèmes à canaux froids, tout en permettant l'utilisation de plusieurs matériaux et couleurs dans un même moule.

Dans l'ensemble, l'utilisation de systèmes à canaux chauds pour le moulage par injection permet d'accélérer les temps de cycle, de réduire les coûts de production des déchets, d'obtenir des pièces de meilleure qualité à partir de séries de production et d'accroître la flexibilité de la conception.

IV. Coureur à chaud et coureur à froid

Les systèmes de moulage par injection à canaux chauds et à canaux froids présentent tous deux des avantages et des inconvénients uniques. Voici quelques-uns des avantages et des inconvénients de chaque système :

Moulage par injection à canaux chauds :

Pour :

- Réduction des déchets de matériaux

- Des cycles plus rapides

- Des pièces finies de meilleure qualité

- Flexibilité accrue de la conception

- Capacité à utiliser plusieurs matériaux et couleurs dans un même moule

Cons :

- Coût initial plus élevé

- Maintenance et complexité accrues

- Risque de dégradation du matériau et de changement de couleur

- Niveau de compétence plus élevé requis pour le fonctionnement et l'entretien

Moulage par injection à froid :

Pour :

- Coût initial moins élevé

- Plus simple et plus facile à entretenir

- Risque réduit de dégradation du matériau et de changement de couleur

- Plus adapté à certains matériaux et à certaines applications

Cons :

- Des temps de cycle plus longs

- Plus de déchets matériels

- Des pièces finies de moindre qualité

- Moins de flexibilité dans la conception

Lorsqu'il s'agit de choisir entre le moulage par injection à canaux chauds ou à canaux froids, il est important de prendre en compte des facteurs tels que le volume de production, la complexité de la pièce, les exigences en matière de matériaux et le coût global. Les moules à canaux chauds sont généralement mieux adaptés aux gros volumes de production et aux pièces de géométrie complexe, tandis que les systèmes à canaux froids conviennent mieux aux faibles volumes de production et aux pièces plus simples.

En général, le moulage par injection à canaux chauds est préféré lorsque le coût est moins important et que des pièces finies de haute qualité sont une priorité, tandis que le moulage par injection à canaux froids est préféré lorsque le coût est une préoccupation majeure et que la simplicité est essentielle. Toutefois, la décision d'utiliser le moulage par injection à canaux chauds ou à canaux froids dépend en fin de compte des exigences spécifiques du processus de production et du produit final souhaité.

V. La fonction d'un système de canaux chauds

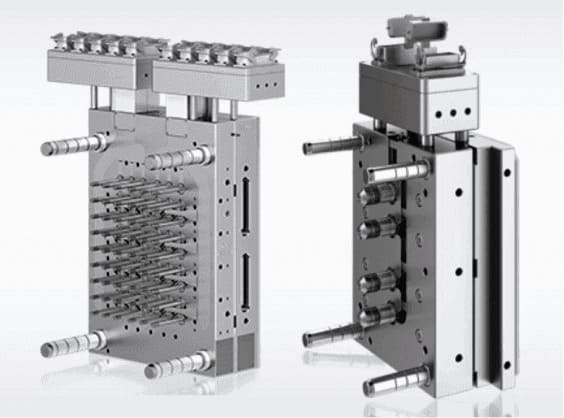

Un système à canaux chauds est un système spécialisé de moulage par injection conçu pour distribuer le plastique fondu dans la cavité du moule. Voici les composants d'un système à canaux chauds et une explication du fonctionnement du système au cours du processus de moulage par injection :

Composants d'un système de canaux chauds :

Collecteur: Un canal chauffé qui distribue la matière plastique dans chaque cavité du moule.

Buse: Composant qui relie le collecteur à la cavité du moule et dirige le flux de matière plastique dans le moule.

Conseils pratiques: Composant fixé à la buse et qui injecte directement la matière plastique dans la cavité du moule.

Unité de contrôle de la température: Un système qui régule la température du collecteur et de la buse afin d'assurer un débit constant de la matière plastique.

La fonction d'un système de canaux chauds: Au cours du processus de moulage par injection, la matière plastique est chauffée jusqu'à l'état fondu et introduite dans le collecteur du système à canaux chauds. La température du collecteur et de la buse est soigneusement régulée pour garantir un flux constant de matière plastique. La matière plastique est ensuite dirigée à travers la buse et la pointe chaude, puis injectée dans la cavité du moule.

On ne saurait trop insister sur l'importance du contrôle de la température dans un système à canaux chauds. Une régulation cohérente de la température garantit que la matière plastique reste à l'état fondu lorsqu'elle se déplace dans le système, ce qui se traduit par un débit et une qualité constants des pièces finies. Une mauvaise régulation de la température peut entraîner une dégradation du matériau, une décoloration et une mauvaise qualité des pièces.

Dans l'ensemble, le système à canaux chauds est un élément essentiel du processus de moulage par injection, qui permet d'améliorer la précision et la cohérence des pièces finies.

VI. Inconvénients des canaux chauds

Bien que le moulage par injection à canaux chauds présente plusieurs avantages, il ne faut pas perdre de vue certains inconvénients. En voici quelques-uns.

Coût initial plus élevé : En raison de leur conception complexe et de leurs composants coûteux, les systèmes à canaux chauds ont tendance à coûter plus cher que les systèmes à canaux froids lors de leur mise en service.

Maintenance et complexité accrues : Les systèmes à canaux chauds nécessitent une expertise et une maintenance supplémentaires par rapport aux systèmes à canaux froids pour fonctionner correctement, empêcher la dégradation des matériaux et garantir une qualité constante des pièces finies.

Le moulage par injection à canaux chauds présente un risque de dégradation des matériaux et de changement de couleur en raison des températures élevées utilisées pendant la production, ce qui peut compromettre la qualité des pièces finies et entraîner une dégradation et des changements de couleur inutiles qui peuvent avoir des conséquences négatives sur leur qualité.

Avant d'opter pour la mise en œuvre d'un système de canaux chauds pour le moulage par injectionCependant, il est essentiel d'examiner attentivement les inconvénients potentiels. Bien que les avantages soient considérables, il convient de s'assurer que le processus de production peut supporter l'augmentation des coûts et des besoins de maintenance.

VII. Principaux fabricants de canaux chauds

Voici un aperçu des principaux fabricants de canaux chauds :

Mold-Masters : Mold-Masters est un fabricant de systèmes à canaux chauds de renommée internationale, qui fournit des produits à diverses industries dans le monde entier. Ses systèmes sont largement réputés pour leur fiabilité et leur précision, mais ils peuvent être plus coûteux que d'autres solutions.

Husky

Husky est un leader mondial dans les domaines suivants systèmes à canaux chaudsCes systèmes sont réputés pour leur qualité exceptionnelle et leur constance, mais ils peuvent nécessiter une spécialisation pour leur fonctionnement et leur entretien. Leurs systèmes sont réputés pour leur qualité et leur régularité exceptionnelles, mais leur fonctionnement et leur entretien peuvent nécessiter une spécialisation.

YUDO

Basée en Corée, la société YUDO fournit des systèmes à canaux chauds à diverses industries. Ces systèmes sont réputés pour leur fiabilité et leur facilité d'utilisation ; toutefois, ils n'offrent pas toujours un niveau de précision aussi élevé que d'autres options proposées aux utilisateurs.

Synventive est une société américaine fabricant de canaux chauds Synventive est réputé pour la précision et la fiabilité de ses systèmes dans diverses industries. Bien que ses solutions puissent être plus coûteuses que d'autres, Synventive reste un fabricant innovant avec de nombreuses applications industrielles disponibles pour ses canaux chauds.

Lors du choix d'un fabricant de canaux chauds, il est essentiel d'évaluer soigneusement des facteurs tels que la fiabilité, la précision, la facilité d'utilisation et le coût. Chaque option peut présenter des avantages et des inconvénients distincts, il est donc judicieux de peser soigneusement toutes les options avant de faire un choix définitif.

Conclusion

Le moulage par injection à canaux chauds offre de nombreux avantages par rapport à son homologue à froid, tels que des temps de cycle et une productivité plus rapides, une réduction des déchets et des coûts, une qualité et une cohérence accrues des pièces, une plus grande liberté de conception, une réduction des risques de défauts et une diminution globale des temps de cycle et de production. Malheureusement, le moulage par injection à canaux chauds présente également certains inconvénients, notamment des coûts initiaux plus élevés, des coûts de maintenance et de complexité accrus, ainsi que des risques potentiels de dégradation des matériaux ou de changement de couleur.

La technologie des canaux chauds reste une considération inestimable dans la production pour ceux qui recherchent une production de meilleure qualité et plus rentable. La mise en œuvre du moulage par injection à canaux chauds peut conduire à des temps de cycle plus rapides, à des pièces finies de meilleure qualité et à une plus grande souplesse de conception. Lors de la prise de décision, il est essentiel d'examiner attentivement toutes les exigences ainsi que les produits finis souhaités avant de décider si le moulage par injection à canaux chauds est le mieux à même de répondre à ces objectifs.

Le moulage par injection à canaux chauds n'est peut-être pas adapté à tous les processus de production, mais il offre des avantages significatifs à ceux qui recherchent une qualité supérieure et une production plus efficace. En examinant soigneusement ses avantages et ses inconvénients et en choisissant un fabricant expérimenté, les processus de production peuvent atteindre des résultats optimaux et produire des pièces finies de qualité supérieure.