사출 성형 시 적절한 압력은 오래 지속되는 품질로 성공적인 부품을 제작하는 데 가장 중요합니다.

압착이 불충분하면 마감에 결함이 생길 뿐만 아니라 플라스틱과 금형 사이의 접착력이 낮아져 생산 라인에서 고장이 발생할 수 있습니다.

반대로 노즐의 힘이 너무 강하면 장비가 손상될 위험이 있을 뿐만 아니라 시간이 지남에 따라 사출기의 주요 부품이 마모될 수 있습니다.

사출 성형은 다양한 점도의 플라스틱 소재를 다양한 모양과 크기로 복잡한 구성 요소나 디자인으로 압력 성형하는 공정입니다.

얼마 사출 성형 는 성공적인 결과를 보장하기 위해 상당한 압력이 필요하며, 필요한 양은 여러 요인에 따라 달라집니다.

플라스틱 유형 및 점도는 성형되는 부품의 크기 및 모양과 함께 영향을 미칠 수 있으며, 다음과 같은 설계/구성에 영향을 미칠 수 있습니다. 사출 금형 사용되는 기계 또한 반드시 고려해야 할 핵심 요소입니다.

또한 생산이 복잡해지면서 플라스틱 수지로 부품을 생산할 때 적절한 힘의 중요성이 높아져 재료와 금형 간의 강력한 결합을 보장하는 것이 원하는 결과를 얻기 위한 필수 요소입니다!

플라스틱 소재의 유형 및 점도

플라스틱 소재에 필요한 사출 압력은 특정 소재의 유형과 점도에 따라 크게 달라질 수 있습니다.

예를 들어, 흐르기 쉬운 폴리에틸렌은 폴리카보네이트와 같이 점성이 높은 소재보다 낮은 압력이 필요하며, 이는 더 높은 힘을 가해야 주입할 수 있습니다. 사출 금형.

재료마다 소량의 압력을 필요로 하는 특성이 다르기 때문에 마감 제품을 선택할 때 이 점을 염두에 두는 것이 중요합니다!

성형 중인 부품의 크기 및 모양

사출 성형 부품의 크기와 복잡성에 따라 다양한 수준의 유지 압력이 요구됩니다.

부품이 점점 더 커지고 복잡해짐에 따라 플라스틱 재료와 부품 사이의 안전한 결합을 보장하기 위해 더 큰 압력이 필요합니다. 사출 금형. 반대로 더 작고 단순한 구성 요소는 더 적은 압력을 필요로 합니다.

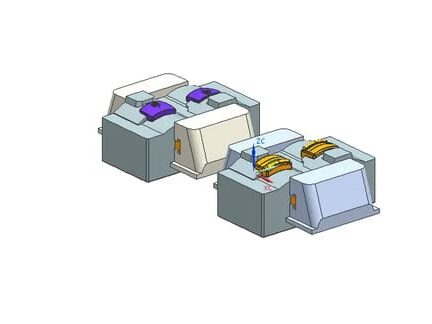

금형 설계 및 제작

사출 성형은 원하는 결과를 얻기 위해 사출 금형의 설계와 제작에 의존하는 정밀한 공정입니다.

얇은 벽이나 깊은 홈과 같은 섬세한 특징을 가진 복잡한 형상에는 더 높은 사출 압력이 필요하지만, 더 단순한 디자인은 더 적은 압력으로 달성할 수 있습니다. 이러한 요구 사항을 이해하는 것이 성공적인 제품 개발의 핵심입니다. 사출 성형.

사출 성형기

사출 성형 기계는 생산 과정에서 적절한 압력을 달성하는 데 필수적입니다.

예를 들어, 100톤의 클램핑력을 자랑하는 나선형 사출기는 공정 전체에서 최대 100톤의 압력을 사용할 수 있으므로 필요에 따라 적절한 모델을 선택하는 것이 중요합니다.

성형되는 부품의 복잡성

원하는 결과에 따라 다릅니다, 플라스틱 사출 성형 압력은 매우 다양할 수 있습니다.

부드러운 소재로 제작된 단순한 부품은 수백 psi의 캐비티 압력만 필요하지만, 더 단단한 플라스틱으로 제작된 복잡한 부품은 정확한 성형과 우수한 특성을 달성하기 위해 초기 단계에서 수천 psi의 압력이 필요합니다.

결론

압력의 완벽한 균형을 찾는 것이 성공에 필수적입니다. 사출 성형. 너무 적으면 결함이 발생할 수 있고 너무 많으면 장비와 부품 모두에 손상을 줄 수 있습니다.

이러한 고려 사항을 탐색하려면 각 애플리케이션에 대한 맞춤형 접근 방식을 통해 매번 강력하고 고품질의 결과를 얻을 수 있는 적절한 양을 선택해야 합니다.