射出成形は現代の製造業の基礎であり、プラスチック部品を驚くべき精度と効率で大量生産することを可能にします。携帯電話ケースのような日常消費財から、注射器のような重要な医療機器に至るまで、このプロセスは私たちが日常的に使用している製品を形作っています。しかし、射出成形とは一体何なのでしょうか?この記事では、射出成形の世界を深く掘り下げ、そのプロセス、材料、用途、利点、そして他の成形技術との比較を探ります。

射出成形は、溶融した材料を金型に注入することで高精度のプラスチック部品を製造するもので、大規模生産において効率性と一貫性を必要とする産業にとって最適な方法である。

射出成形は、製造における材料コストを削減する。真

無駄を最小限に抑えて精密な部品を生産することで、射出成形は材料の使用を最適化し、大量生産におけるコストを削減します。

射出成形は小規模なプロジェクトにのみ使用される。偽

これは大量生産用に設計されているが、適切な計画を立てれば少量生産にも対応できる。

射出成形とは?

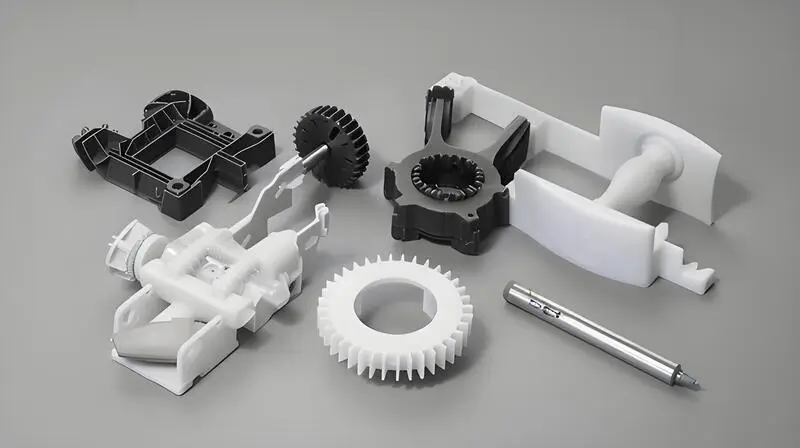

射出成形は、金型に溶融材料(通常はプラスチック)を注入して部品を作る製造プロセスである。材料は冷却され、目的の形状に固化し、厳しい公差と複雑な形状を持つ部品を製造する。同一の部品を効率よく大量に生産できるため、自動車、消費財、ヘルスケアなどの業界で広く利用されている。

射出成形1 複雑なプラスチック部品を精密に製造することが得意で、次のような用途に最適です。 大量生産2 ニーズがある。

射出成形はプラスチック部品にのみ使用される。偽

プラスチックが主流だが、特殊な装置を使えば金属、ガラス、エラストマーも扱える。

射出成形の仕組み

射出成形プロセスでは、原材料を完成部品に変えるために、注意深く制御された一連のステップが含まれます。その内訳は以下の通りである:

-

クランプ:金型は通常2つの金属でできており、射出力に耐えられるよう高圧で閉じられ固定される。

-

注射:プラスチックペレットは、加熱されたバレルに供給され、溶融され、高圧下で金型キャビティに注入される。

-

パック・アンド・ホールド:金型を完全に満たし、冷却に伴う材料の収縮を補うために圧力を維持する。

-

冷却:溶けたプラスチックが冷えて固まり、最終的な形状になる。冷却時間は部品のサイズや材質によって異なる。

-

排出:金型が開き、固化した部品をピンなどで排出する。

| ステップ | 説明 | 主要パラメーター |

|---|---|---|

| クランプ | 金型は閉じられ、加圧保持される | クランプ圧力 |

| 注射 | 溶融プラスチックを金型に注入する。 | 射出圧力、射出速度 |

| パック・アンド・ホールド | 収縮を防ぐために圧力を維持する | 保持圧力、時間 |

| 冷却 | プラスチックが冷えて固まる | 金型温度、時間 |

| 排出 | 金型から部品を取り出す | 排出メカニズム |

について パック・アンド・ホールド3 ヒケやボイドのような欠陥を避け、高品質の最終製品を確保するためには、このことが非常に重要である。

射出成形は常に完璧な部品を生産します。偽

不適切な設定、材料の選択、金型設計によって欠陥が発生する可能性があり、正確な管理が必要となる。

射出成形に使われる一般的な材料とは?

射出成形では、主に以下のものを使用する。 熱可塑性プラスチック4熱硬化性樹脂や他の素材も選択肢に入るが、何度も溶かして形を変えることができる。人気のある選択肢をいくつか紹介しよう:

-

ABS(アクリロニトリル・ブタジエン・スチレン):丈夫で衝撃に強く、玩具や自動車部品に最適。

-

ポリカーボネート:透明で耐熱性があり、レンズや医療機器に使用される。

-

ポリプロピレン:軽量で耐薬品性に優れ、包装や容器に最適。

-

ナイロン:耐久性と耐摩耗性に優れ、歯車や機械部品に適している。

熱可塑性プラスチックは、その汎用性と加工のしやすさから射出成形で好まれ、幅広い用途に使用されている。

すべてのプラスチックは射出成形に適している。偽

熱硬化性樹脂は、加熱すると永久に硬化するが、再溶解ができないため、別の工程が必要となる。

射出成形の用途は?

射出成形はその多様性により、さまざまな産業で不可欠なものとなっています。以下はその主な例である:

-

自動車:ダッシュボード、バンパー、インテリアトリムを精密かつ耐久性をもって生産。

-

消費財:スマホケース、おもちゃ(レゴブロックなど)、日用品を効率よく作る。

-

医療機器:注射器、手術器具、機器ハウジングを厳格な公差で製造。

-

パッケージング:食品・飲料用のキャップ、クロージャー、容器を製造。

射出成形は、さまざまな分野で高精度かつ大量生産に適した方法です。

射出成形は小さな部品にしか適さない。偽

自動車のパネルのような大型部品も製造できるが、コストと複雑さの点から小型部品の方が一般的だ。

射出成形の利点と欠点とは?

射出成形には大きな利点がありますが、トレードオフもあります。それを分解してみよう:

メリット

デメリット

- 高いイニシャルコスト:金型の設計と製造には初期費用がかかる。

-

小ロットには不向き:少量生産では費用対効果が低い。

-

材料の限界:加工条件により、すべての素材が適しているわけではありません。

射出成形は大量生産の場面で威力を発揮するが、小規模なプロジェクトでは慎重にコストを検討する必要がある。

射出成形は最も安価な製造方法である。偽

大量生産には費用対効果が高いが、金型コストが高いため、小ロットでは割高になる。

射出成形と他の成形プロセスの違いは?

射出成形は、ブロー成形や回転成形のような他の技術とよく比較されます。両者の比較は以下の通りである:

-

射出成形:高い精度と生産効率で、ソリッドで詳細な部品を生産します。

| プロセス | 部品の種類 | 生産量 | 複雑さ |

|---|---|---|---|

| 射出成形 | 堅実、詳細 | 高い | 高い |

| ブロー成形 | 中空 | 中~高 | 中程度 |

| 回転成形 | 大型、中空 | 低~中 | 低~中程度 |

射出成形は頑丈で複雑な部品に適しており、ブロー成形と回転成形は中空のデザインに適している。

射出成形では、ボトルのような中空の部品を作ることができる。偽

ブロー成形は中空部品に向いており、射出成形は中実部品に向いている。

結論

射出成形は、プラスチック部品を大量に生産するための比類のない精度と効率を提供する、製造業における強豪です。自動車部品から医療機器に至るまで、その用途は幅広く、複雑なデザインを扱い、一貫性を維持する能力がその原動力となっている。しかし、初期コストが高いため、少量生産よりも大量生産に適しています。そのプロセス、材料、トレードオフを理解することで、メーカーはその潜在能力を最大限に活用し、ニーズを満たすことができる。

-

射出成形、その用途、製造における利点について包括的に理解するために、このリンクをご覧ください。 ↩

-

生産効率を高め、コストを削減できる射出成形における大量生産の利点をご覧ください。 ↩

-

射出成形品の品質を確保し、不良品を出さないために、パック・アンド・ホールドの段階が果たす重要な役割について学びます。 ↩

-

射出成形における熱可塑性プラスチックの利点について、その汎用性や様々な用途への加工のしやすさなどをご紹介します。 ↩

-

射出成形において、複雑な形状や厳しい製造公差を可能にする設計の柔軟性が極めて重要である理由をご覧ください。 ↩

-

ブロー成形のユニークな利点と射出成形のような他の方法と比較したアプリケーションについて学びます。 ↩

-

大型の中空製品の製造における回転成形の利点と、他の技術との違いをご覧ください。 ↩