プラスチック射出成形は、迅速な生産、コスト削減、設計の柔軟性を提供する非常に効率的な製造プロセスであり、様々な産業で好まれています。

プラスチック射出成形の利点には、生産速度が速いこと、材料の無駄が少ないこと、複雑な形状を作ることができることなどがある。この方法は、費用対効果と精度の高さから、自動車、消費者製品、医療産業で広く使われている。その他の利点としては、安定した部品品質、単一工程で複数の材料を使用できることなどが挙げられる。

この概要では、プラスチック射出成形の主な利点を紹介していますが、そのプロセスと用途をより深く理解することで、生産効率をさらに高めることができます。射出成形が貴社の製造能力をどのように変えることができるのか、その詳細をご覧ください。

プラスチック射出成形は、他の方法と比べて生産時間が早い。真

射出成形はサイクルタイムが速く、大量生産が可能である。

すべてのプラスチック射出成形工程は環境に有害である。偽

従来の方法は廃棄物を発生させるかもしれないが、技術の進歩と射出成形におけるリサイクル材料の使用は、環境への影響を大幅に削減することができる。

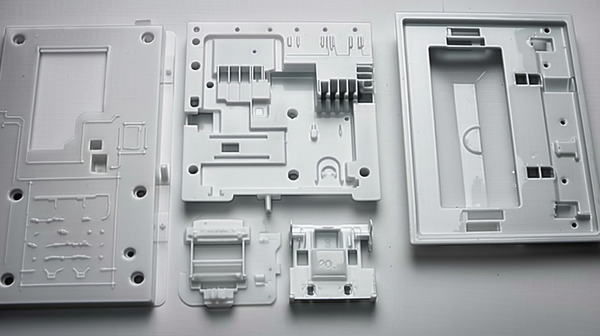

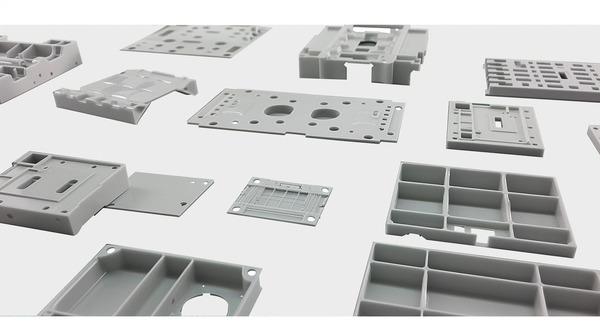

プラスチック成形とは?

プラスチック成形は、金型を使ってプラスチック材料を様々な形に成形する製造工程である。汎用性が高く、効率的で、精密で耐久性のある部品を作ることができるため、自動車、電子機器、医療業界で広く使われている。主な利点としては、設計の柔軟性、大量生産に対する費用対効果、複雑な形状の作成能力などが挙げられる。

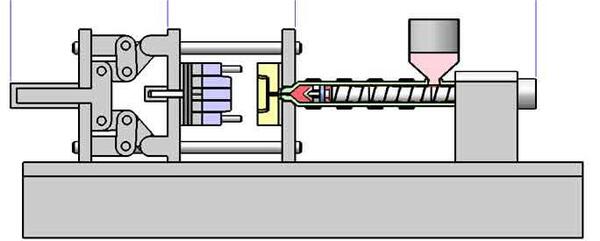

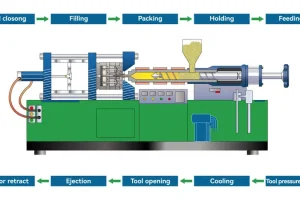

熱可塑性射出成形1 射出成形機は、ポリマー溶融物を金型に充填する成形装置を使用する標準的なプロセスである。 射出圧力と射出速度 2そのため、生産後すぐに出荷できる。

プラスチックペレットはバレルに装填され、そこで溶かされ、絞られ、発射される。 金型キャビティ 3.高温の材料は金型内で冷却固化し、成形品を形成する。射出成形技術では、最終的にエジェクターが金型から部品を排出し、部品はビンに落ちる。生産が完了すると、部品(またはマスターバッチ)は直ちに箱詰めされ、出荷される。

プラスチック成形に使用されるプラスチック材料とは?

成形に使用される一般的なプラスチック材料には、ポリプロピレン、ABS、ポリエチレンなどがあり、それぞれ用途に応じた独自の特性を備えている。ポリプロピレンは柔軟性と耐薬品性で知られ、ABSは強度と耐衝撃性を備えています。ポリエチレンは、その耐久性とコストパフォーマンスの高さから、さまざまな形で広く使用されています。最終製品で最適な性能と品質を実現するには、適切な材料を選択することが重要です。

射出成形に関しては、熱可塑性ポリマーを使用します。熱可塑性ポリマーとは、加熱することで溶かして柔らかくし、冷却することで固めることができるプラスチックのことです。何を作るかによって、どの種類の熱可塑性プラスチックを使うかが重要です。私たちはポリエチレンのような素材を使用しています、 ポリカーボネート4ナイロン、ポリプロピレン、高衝撃ポリスチレン。あなたのプロジェクトに適した素材を選ぶことで、より効果的に、より安価に仕上げることができる。

ポリプロピレン(PP)

PP(ポリプロピレン)は、射出成形に使われる多目的の熱可塑性プラスチックです。軽量で化学薬品に強く、多くの磨耗や破損に耐えることができます。そのため、包装、容器、自動車部品などの製造に人気があります。

ポリスチレン(PS)

ポリスチレン(PS)は透明で硬く、安価である。PSは包装、食品容器、使い捨てのカトラリーなど、使い捨てのものによく使われ、成形が簡単で安価なことから好まれている。

ナイロン(PA 6)

ナイロン、特にナイロン6またはPA6は、強く、丈夫で、摩耗に強いことで知られています。機械部品の製造に最適で、ギアやベアリングなど、大量生産、長寿命、高精度が求められる部品に多く使われています。

ポリカーボネート(PC)

PC(ポリカーボネート)は、透けにくく、丈夫で、高熱に耐えることで知られています。そのため、メガネのレンズや電子部品、壊れない透明なものなど、さまざまな産業で使用されている。

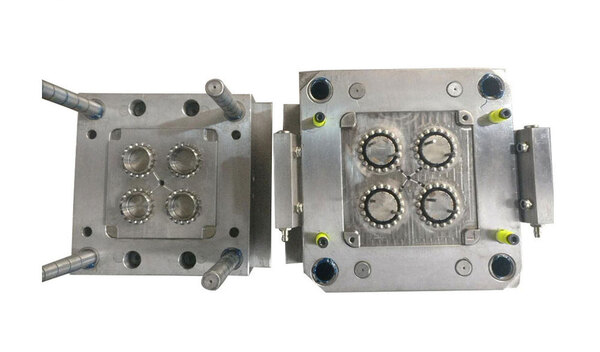

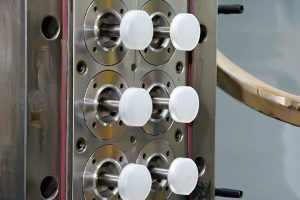

プラスチック射出成形用金型とは?

1つは鋳造機のテーブルに固定されている部分、もう1つは取り外し可能な部分で、そこから完成品を取り出すことができる。

部品が大きければ、部品用のキャビティは1つになる。しかし、部品が小さければ、金型には数個、あるいは10個以上のキャビティができる。これにより、全工程の効率が向上する。キャビティの数に応じて、金型はプラスチックを分配するための異なる数と長さのランナーを持つことができます。

プラスチック射出成形プロセスの特徴とは?

プラスチック射出成形は、プラスチックペレットを溶かし、金型に注入して目的の形状に成形するプロセスである。射出成形は、高い効率性、一貫性、多用途性を備えており、医療機器から自動車部品まで、あらゆるものの製造に理想的です。主な利点としては、スクラップ率が低く、生産時間が短く、寸法精度に優れていることが挙げられます。

射出成形の工程が順調に進み、最終製品が良いものになるためには、それぞれの工程で適切なことが起こる必要がある。 射出成形サイクル5

プラスチック射出成形プロセスで重要なことのひとつは、サイクルタイムである。つまり、プラスチックが高圧下で冷却される間、金型内に留まる時間である。通常は数秒から20秒程度だ。ほとんどの場合、この時間は材料の種類と製品のサイズと重量に左右される。

プレス時間が短いと、製品の表面が陥没するなど、ぐちゃぐちゃになってしまいます。プレス時間が長すぎると、効果が得られない。プレス時間が長すぎると、材料が密閉されすぎて、製品を型から出すのが難しくなる。

射出成形の利点とは?

射出成形は、高い精度、費用対効果、拡張性を備えており、大量生産に理想的です。主な利点としては、材料の無駄が少ないこと、生産サイクルが速いこと、複雑な形状を安定した品質で生産できることなどが挙げられます。また、このプロセスは幅広い材料に対応しており、製造における汎用性をさらに高めています。

射出成形は効率的で迅速な製造工程

射出成形の大きな利点のひとつは、その速さと効率性だ。金型を作り、射出成形機をセットアップすれば、短時間でたくさんの部品を作ることができる。

射出成形のスピードは自動化されているからだ。ロボットとオートメーションは、24時間365日、同じことを何度でも繰り返すことができるため、その大きな部分を占めている。これは、自動車や包装のような「時は金なり」の業界にとっては素晴らしいことだ。

射出成形は効率的で速い

ほとんどの場合 射出成形部品は滑らかな表面仕上げ6 は、望ましい最終外観に近い。しかし、滑らかな外観はすべての用途に適しているわけではありません。

使用されるプラスチック材料の物理的・化学的特性により、プラスチック射出成形製造工程は、二次加工を必要としない表面仕上げを作り出します。この工程では、つや消し表面や独特のテクスチャーから彫刻まで、表面処理に柔軟性があります。

射出成形材料の多様性

射出成形はカメレオンのようなもので、さまざまな素材に適応することができます。熱可塑性プラスチックや人工素材から樹脂、さらにはシリコーンまで、その可能性は無限大です。この汎用性の高さも射出成形の大きなメリットです。

材料によって特性が異なるため、特定の用途に適した材料を選ぶことが重要です。より強度の高い部品が必要であろうと、特定の表面仕上げが必要であろうと、特定の条件に対する耐性が必要であろうと、射出成形には必要なものが揃っています。それは、あなたの製造ツールキットの中にスイスアーミーナイフがあるようなものです!

射出成形は多様な表面を提供する

ほとんどの射出成形部品は、最終的な外観に近い滑らかな表面仕上げをしています。しかし、滑らかな外観はすべての用途に適しているわけではありません。

使用されるプラスチック材料の物理的・化学的特性によって、プラスチック射出成形製造工程は、二次加工を必要としない表面仕上げを作り出す。

射出成形による軽量製品

OEMは多くの産業で軽量プラスチック射出成形品を使用しているが、自動車産業で最も普及している。プラスチック部品を使用することで、金属部品を使用する場合に比べて重量を減らすことができます。今日、高強度で軽量の熱可塑性プラスチックは、強度や耐久性にはほとんど差がなく、重さだけで金属部品を置き換えることができます。

射出成形には一貫した生産工程がある

複雑なプラスチック部品を大量に作るには、同じ部品を何度も繰り返し、毎回同じように作れる工程が必要です。それが射出成形だ。同じ金型を使って同じ部品を何度も作るのだ。

射出成形の製造工程では、部品ごとに同じ金型が一貫して使用されるため、一貫した品質が保証され、現在の最先端技術を取り入れた射出成形メーカーの継続的な改善活動に支えられている。

射出成形による精密製品

モダンを手に入れたとき、 高速射出成形金型 7適切にメンテナンスされた設備があれば、精密プラスチック成形部品を大量生産することができます。コネクターやギアなど、高精度が要求されるプラスチック部品を作るには、この方法が最適です。公差は±0.0002インチまで製造できます。

射出成形による製品開発期間の短縮

多様なスキルを持つ射出成形エンジニアは、OEMが製品開発期間を短縮するのに役立ちます。これにより、生産サイクルが短縮され、欠陥のない部品をより早く市場に送り出すことができます。

射出成形は複雑な部品設計を提供する

射出成形は、複雑な部品を作ったり、一貫性を保ったり、すべて同じ部品を100万個作ったりするのに適している。たくさんの部品を作り、それを正しく作るためには、いくつかの重要なことを考える必要があります。

大量成形特有の効率を最大限に引き出す部品設計が鍵です。理想的な設計により、複雑さを犠牲にすることなく、高品質の部品を作ることができます。

射出成形による強度の向上

プラスチックは年々強く、丈夫になっている。現在では、軽量の熱可塑性プラスチックは金属部品と同じように、時にはそれ以上に衝撃に耐えることができる。

さらに、25,000を超えるエンジニアリング材料があり、複雑な用途にも対応可能です。 射出成形 用途に使用できます。また、高い引張強度のような特定の部品要件や特性を満たすために、高性能プラスチックのブレンドやハイブリッドを作ることもできます。

射出成形における精度と正確さ

射出成形は精度と正確さが命です。複雑な形状や厳しい公差を持つ部品を作ることができます。それはまるで、完璧な精度で微細なディテールを削り出す彫刻家のようです。これは、わずかな狂いが大きな結果をもたらす自動車や医療などの業界では特に重要です。

射出成形の精度は、金型と制御された射出成形プロセスによって決まる。金型は最終部品の正確な形に作られ、溶けたプラスチックが高圧で射出され、隅々まで充填されます。その結果は?精密で美しい部品

射出成形における再現性の要素

射出成形のもうひとつの長所は、同じ部品を何度でも作れることだ。金型を作って機械をセットアップすれば、同じ部品を何度でも作ることができる。射出成形は、まるで動き続ける機械のようだ。毎回同じ部品を、ほとんど違いのないように作ることができる。これは業界によっては本当に重要なことです。

何百万個ものボトルキャップや自動車部品を作る場合、それぞれがほとんど同じであることが求められます。他の製造方法ではそれが難しいので、射出成形が最適なのです。

射出成形のコストメリット

お金の話をしましょうか。射出成形は、特に大量のプラスチック部品を作るには費用対効果の高い方法です。金型を作るための初期費用は高くつきますが、一度金型を作れば、部品1個あたりのコストは非常に低くなります。まとめ買いをするようなもので、たくさん作れば作るほど、各部品は安くなります。

また、射出成形は自動化されたプロセスであるため、人件費や諸経費が少なくて済む。ロボットとオートメーションにより、工程は24時間365日、ほとんど人の手を煩わせることなく稼動する。この費用対効果は射出成形の大きな利点であり、品質とコストのバランスを取りたい企業にとって良い選択となる。

射出成形設計の柔軟性

設計の柔軟性も射出成形キャップの特徴のひとつです。このプロセスでは、他の製造方法では不可能ではないにせよ、達成するのが難しい複雑な形状、アンダーカット、複雑な形状の部品を製造することができます。

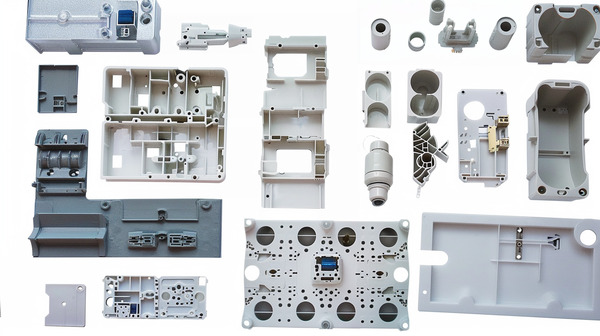

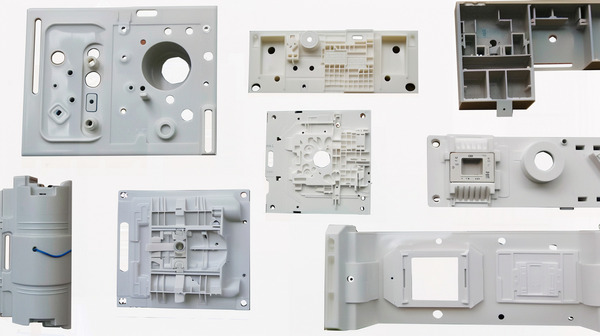

プラスチック射出成形の用途は?

プラスチック射出成形は、自動車、電子機器、医療機器、消費財の製造に広く使用されています。精密で無駄の少ない大量生産が可能なため、複雑な部品を素早く確実に作るのに適している。主な用途としては、自動車のダッシュボード、医療用注射器、電子機器のハウジングなどがある。

プラスチック部品はどこにでもある。プラスチック部品は安価で、強く、化学的に安定し、耐摩耗性があり、絶縁性があり、熱伝導性があります。射出成形が多くの産業で使われているのはそのためです。いくつか例を挙げよう。

自動車産業

プラスチックを金型に注入して自動車や機械の部品を作るのだ。産業界がこれらのプラスチック部品を使う理由はいくつもある。主な理由のひとつは、長持ちするということだ。磨耗や故障がなく、通常は長持ちする。

また、プラスチックは他の素材に比べて軽量である。車が重ければ重いほど燃料消費量が増えるため、この重さは車の燃費向上に役立つ。

また、プラスチック部品は紫外線暴露や腐食に耐えることができるため、ラジオコントロール、カップホルダー、バンパー、ダッシュボードなどの自動車部品の生産に最適である。

医療業界

医療業界は射出成形プラスチック部品が大好きだ。大量に必要で、完璧でなければならない。また、彼らが作るプラスチック製品のほとんどは使い捨てで、無菌であるため病気や細菌が蔓延するのを防ぐことができるからだ。

また、この業界で射出成形を使って作られるものには、使い捨てのプラスチック注射器や点滴コネクターなどがある。その他にも、補綴物や歯科用インプラントのような生体適合性のあるもの、滅菌可能なハンドルやトリガーなどもある。一般的な医療用プラスチックには、シリコーン、ポリプロピレン、ポリエチレン、ABSなどがある。

エレクトロニクス

プラスチックは電気を通さないが、エレクトロニクス産業ではまだ使われている。電気パネルやその他の電子機器を作るために射出成形が使われているのだ。

また、エレクトロニクス産業で使用されるプラスチックは、電気を通さず、丈夫であることが特徴です。射出成形は、リモコン、コンピューター、医療機器、テレビ、キーホブなどの製造に使われています。

農産物

農業は依然として射出成形部品を必要としている。この業界では、丈夫でさまざまな気象条件に対応できるプラスチック射出成形品を使用している。

また、射出成形部品には、業界にとって多くの利点がある。最も大きな利点のひとつは、腐食しないということだ。これは農場にとって大きな問題だ。金属と違って、プラスチックは雨などで腐食しません。また、軽量であるため丈夫で、農業用に作るのにコストがかからない。

家庭用品

家庭で見かける消費者向け製品のほとんどは、射出成形によって包装されている。しかし、なぜメーカーはこの工程を使うのだろうか?射出成形で作られたプラスチック製品は通常、非常に丈夫だからだ。もうひとつの理由は、さまざまな温度や天候に対応できるからだ。また、リサイクルも可能なので、新しい製品を作るコストを節約することができる。

また、射出成形は、ボトルキャップ、便座、屋外用家具、ドリンクウェア、バーベキューアクセサリーなどの家庭用プラスチック製品の製造にも使用される。射出成形は、子供のおもちゃのような、長持ちし、カラフルで、お手入れが簡単な家庭用品を作るのにも使われる。

消費財

消費財産業もまた 射出成形 部品を作るためだ。例えば、プラスチック製の鳥の餌入れや、スケートボードの収納ラックなどは本当に丈夫だ。射出成形で作られる他の消費者向け製品には、携帯電話ケース、ベーキングトレイ、ゲームコントローラー、USBドライブのハウジングなどがある。

結論

プラスチック製品は、家電製品、医療機器、自動車部品など、多くの産業で使用されている。そのため、プラスチック射出成形はさまざまな分野で人気のある技術なのです。

射出成形の利点をいくつか挙げてみよう:高速で効率的、さまざまな表面を作ることができる、さまざまな材料を使うことができる、軽量なものを作ることができる、一貫性がある、本当に精密なものを作ることができる、製品開発をスピードアップすることができる、本当に複雑な部品を作ることができる、強度がある、精密である、再現性がある、安価である、さまざまなものをデザインすることができる。

-

熱可塑性射出成形について学ぶ:定義、プロセス、材料熱可塑性プラスチック射出成形は、プラスチック部品を大量生産するための多用途で効率的な方法を提供します。 ↩

-

射出速度と射出圧力の理解について学ぶ:設定射出速度は、スクリューの前進速度を指します。 ↩

-

モールドコアとモールドキャビティについて:違いと設計上の注意点金型キャビティは、主に製品の内部形状と構造を形成する役割を担っています。 ↩

-

ポリカーボネート射出成形について:基本ポリカーボネート射出成形とは、溶かしたポリカーボネートを高圧で金型に注入することです。 ↩

-

射出成形サイクルについて:どのような段階があります:射出成形プロセスは、適切な製品を受け取るために異なる射出成形部品を使用する特定の生産サイクルで構成されています。 ↩

-

プラスチック射出成形の表面仕上げオプションについて学ぶ:正しい選択射出成形の最も大きな利点の一つは、成形品の自然な表面仕上げです。 ↩

-

高速射出成形機について学ぶ:高速射出成形機について:高速射出成形機は、プラスチック製品の迅速な生産のために特別に使用される射出成形設備の一種である。 ↩