少量射出成形は、少量の部品を生産するための効率的で費用対効果の高いソリューションを提供し、業界を問わず試作品や限定生産に理想的です。

少量射出成形は、従来の大量生産のような高いコストをかけずに少量の部品を生産できるため、柔軟性とコスト削減を実現します。このプロセスは、医療機器、家電製品、自動車産業において、プロトタイピングや小ロット生産に広く使用されています。主な利点としては、納期の短縮、無駄の削減、金型コストの削減などが挙げられます。

少量生産の射出成形は、限られた生産ニーズに対して明確なメリットをもたらしますが、その価値を最大化するためには、特有の金型、材料選択、設計上の注意点を理解することが不可欠です。少量生産戦略を最適化する方法について、さらに深く学んでください。

少量射出成形は、大量生産に比べてコスト効率が悪い。偽

少量射出成形は、金型とセットアップのコストが低いため、小ロットサイズでは実際により経済的である。

少量射出成形は、試作や少量生産に最適です。真

このプロセスは、テストや限定生産に理想的で、大規模な金型費用をかけずに、より迅速で柔軟な生産が可能になる。

少量射出成形とは?

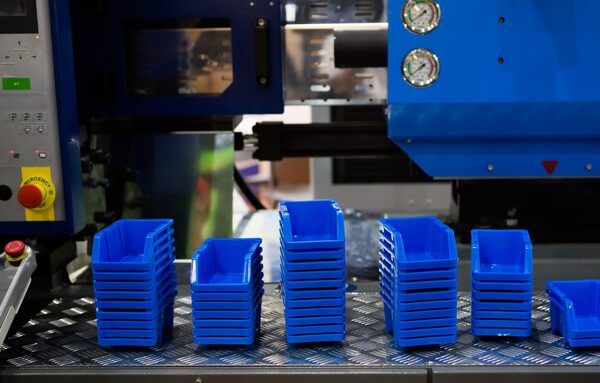

少量射出成形は、標準的な射出成形機を使用して10,000未満の部品を生産することを含む。プロトタイプ、テスト、小ロット生産に最適です。このプロセスは、金型費用と市場投入までの時間を削減し、初期段階の製品開発や限定生産のための費用対効果の高いソリューションとなります。

射出成形は、溶かしたものを金型に射出し、そこで冷えて固まることで、思い通りのパーツを作るプロセスです。射出成形は、さまざまな素材に使用でき、高品質で美しい仕上がりと、毎回同じパーツを作ることができます。射出成形は常に、たくさんの部品を作るための最良の方法だと考えられてきた。しかし、少量生産の射出成形は、さまざまな産業で本当に役立つことがわかりました。

少量射出成形とも呼ばれ、プロトタイピング、カスタムパーツの作成、少量生産に最適です。コスト効率が高く、リードタイムが短く、設計の柔軟性があります。また、事業規模を拡大する道も開けます。

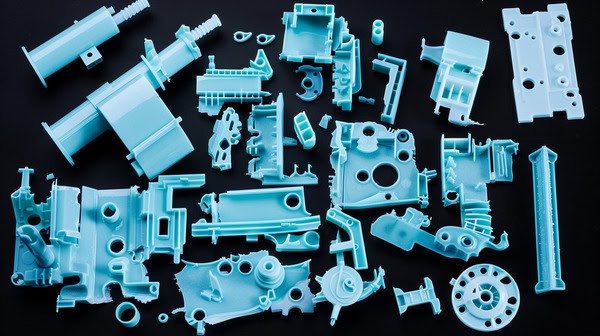

小ロット射出成形に使用される材料とは?

小ロット射出成形用の一般的な材料には、ABS、ポリプロピレン、ポリカーボネートなどの熱可塑性プラスチックや、ナイロン、PEEKなどのエンジニアリング・プラスチックがあります。これらの材料は、耐久性、柔軟性、高性能を提供します。適切な材料の選択は、部品の複雑さ、必要な強度、環境条件などの要因によって異なります。

少量射出成形は、熱可塑性プラスチック、熱硬化性樹脂、エラストマー、複合材料など、さまざまな材料を扱うことができる汎用性の高いプロセスです。どの材料を選ぶかは、その部品に何が必要か、どの程度の性能が必要か、部品がどの程度複雑かによって決まります。

熱可塑性プラスチック

熱可塑性プラスチックは、少量射出成形に最もよく使われる材料です。優れた機械的特性、耐久性、加工のしやすさで知られています。少量射出成形に使用される一般的な熱可塑性プラスチックには、ポリプロピレン、ポリエチレン、ABS、ポリカーボネートなどがあります。

熱硬化性樹脂

熱硬化性樹脂は、化学反応によって硬化し、硬くて耐久性のある部品を形成する材料です。高い強度、耐熱性、寸法安定性を持ち、高機能を必要とする用途に最適です。少量射出成形に使用される熱硬化性樹脂の例としては、エポキシ、フェノール、メラミンなどがあります。

エラストマー

エラストマーはゴムのような性質を持つ材料で、弾性が高く、柔軟で変形しにくい。エラストマーは、シール、ガスケット、およびその他の柔軟な部品を必要とする少量射出成形で使用されるシリコーン、天然ゴム、ニトリルゴムなどの用途で、製造業者によって一般的に使用されています。

複合材料

メーカーは2つ以上の素材を組み合わせて複合素材を作り、より強く耐久性のある生地を作る。複合材料は、優れた強度対重量比、耐衝撃性、その他の望ましい特性を持っています。少量射出成形に使用される複合材料の例としては、ガラス繊維、炭素繊維、ケブラーなどがある。

小ロットのプラスチック部品の設計上の注意点とは?

小ロットのプラスチック部品の設計では、材料の選択、部品の形状、無駄を最小限に抑える製造方法などが考慮されます。重要な課題は、高品質の結果を維持しながら、迅速なセットアップ時間と最小限の金型費用を確保するための金型設計の最適化です。また、部品のサイズや複雑さがサイクルタイムやコストに与える影響も考慮しなければなりません。

何かをデザインするとき、それがどのように作られるかを考える必要がある。以下に留意すべき点を挙げる:

成形品に適した材料の選択

少量生産の射出成形では、適切な材料を選ぶことが重要です。商業グレードのプラスチック素材には、たくさんの種類があります。

どの材料を選ぶかは、少量生産のプラスチック部品を何に使うか、どこで使うかによって決まる。

部品の表面仕上げ

プラスチック射出成形における最も一般的な間違いのひとつは、必要以上に良い表面仕上げを選択することである。これは製品の機能に深刻な影響を与える可能性があります。例えば、非常に滑らかな表面仕上げを行うには、金型キャビティ表面を手作業で研磨する必要があります。研磨は、最高2 Raのダイヤモンド研磨で行うことができます。

このやり方は、金型製造コストとリードタイムを大幅に増加させる。より費用対効果の高い表面仕上げは、工具痕が残る可能性のあるフライス削り仕上げである。他の2つの利用可能なオプションは、600グリット石を使用するか、またはサンドブラストテクスチャー仕上げを含む。選択された表面仕上げは、部品の機能に適合していなければなりません。

両方向のスケール肉厚

肉厚は、高速射出成形にとって非常に重要です。使用するプラスチック・ファミリーに対して厚すぎる壁はいらない。そうすると、壁が沈んだり、変形したり、その他の成形不良を起こす可能性があります。目安としては、成形品全体の肉厚を0.04~0.14インチにすることです。

マルチキャビティ金型は良い選択かもしれない

一度に複数の同じ部品を成形したい場合は、マルチキャビティ金型が便利です。この金型は、同時に2つ以上のデザインをマイナー・イテレーションしながら作るのに最適です。これにより、異なる製品設計を素早くテストすることができます。また、サンプル以上のものが必要な場合にも適しています。さらに、単価を下げるのにも役立ちます。

射出成形の少量生産はどのように行われているか?

少量射出成形は、より少ない金型とセットアップコストで高品質のプラスチック部品を生産することを可能にします。このプロセスは、数百個から数千個の生産に最適です。プロトタイプ開発、限定品、市場テストなどによく使用されます。主な利点としては、従来の大量生産に比べ、市場投入までの時間が短縮され、初期費用が抑えられることが挙げられます。

製造可能な最適設計

製造性のための設計(DFM)は、部品設計、金型設計、材料選択から加工に至るまで、射出成形プロセスのあらゆる側面をカバーします。設計に問題があるかどうかを生産まで待つ必要はありません。最適化されたDFMにより、当社のエンジニアはお客様の部品が成形・射出成形できることを確認し、製造コストを可能な限り削減します。

正しい金型素材の選択

正しい金型材料を選ぶには、用途、数量、予算、デザインの複雑さ、金型構造などの要素を考慮する必要があります。どれを選べばいいかわからない?私たちは、お客様の製品ニーズに最適なソリューションを見つけるために、それぞれの利点を比較検討するお手伝いをいたします。

アルミニウム7075、P20およびNAK80半硬化鋼、H13完全硬化鋼を使用した迅速な金型製作が可能です。また、標準的なSPI研磨、EDMテクスチャ、およびMold-Tech® MTシリーズやVDI® 3400シリーズを含むさまざまなエッチングテクスチャも提供しています。

費用対効果の高い金型製造プロセス

迅速な生産とコスト削減のニーズを満たすため、私たちは通常、MUD金型クイックチェンジシステム方式を採用し、型開時間を節約し、コストを削減します。さらに重要なのは、設計変更はMUD金型コア部分のみで、標準金型ベース全体は含まれません。また、同じようなパーツをいくつか金型のセットに並べることで、よりコストを削減することができます。さらに、手動または半自動インサートも、高速金型加工でよく使用されます。

Zetar Moldの金型エンジニアは、お客様と一緒に設計検討プロセスを開始します。私たちは、良いソリューションとは、お客様が利用可能なリソースのオプションにアクセスできるようにしながら、完全なコミュニケーションを意味すると信じています。

射出成形機

金型の設計と材料の選定が終わったら、いよいよ射出成形機のセットアップだ。射出成形機には、射出ユニット、型締ユニット、制御システムの3つの部分がある。射出ユニットはプラスチック材料を加熱して溶かし、クランプユニットは生産中に金型を固定する。制御システムは、温度、圧力、および生産中の他のパラメータを制御します。

射出成形プロセス

射出成形の工程は4つのサブ・ステップに分けられる:

クランプ

これには、金型を所定の位置に固定し、金型半体間のギャップを閉じるクランプ力を生み出すクランプシステムを使用することが含まれる。クランプ力は、破壊的な動きを防ぐために射出力と等しくする必要があり、金属フレームで保護されている3Dプリント射出成形金型では低くする必要がある。

注射

機械にもよりますが、溶けたプラスチックを射出バレルに移し、金型に注入します。

ヒートシンク

プラスチック射出成形金型に溶融物を射出すると、溶融プラスチックは冷えて固まる。プラスチックの熱伝導は金属よりも遅いため、冷却に時間がかかる。この場合、圧縮空気や交換可能な煙突を使用することで冷却を改善することができる。

排出

金型から小さなプラスチック部品を取り出すには、手で取り出すか、エジェクターピンを使います。エジェクターピンを使用する場合は、クランププレートが下がって金型の半分が開きます。そしてエジェクターピンが最終部品を押し出します。

品質管理と後処理

品質管理とは、小ロットのプラスチック部品に欠陥がないかチェックし、品質基準を満たしていることを確認することです。その後、成形された部品をトリミングし、二次的な表面仕上げ作業を行います。

バッチ射出成形の主な用途は?

バッチ射出成形は、自動車、電子機器、医療機器、消費財産業で一般的に適用されている。一度に複数の部品を生産できるため、サイクルタイムが短縮され、コスト効率が向上します。主な利点は、拡張性、高精度、材料の無駄の削減などです。

少量射出成形は、中小企業にとって費用対効果の高い製造ソリューションです。この製造ソリューションの主な用途は以下の通りです:

ラピッドプロトタイピング

プラスチック部品の試作には最適な方法だ。迅速で安価な生産、大量生産ツールを作る前のテストやデザインの検証の容易さ、改良の容易さといった利点がある。

少量射出成形

また、少量のパーツを作るのに適しているので、特にたくさんのパーツを作る資金がない場合には、安くできる方法です。従来の射出成形よりも安く、少量の部品を作るのに適しているので、気が変わって別のものを作ることもできる。

オンデマンド射出成形

その名の通り、オンデマンド生産では、企業は必要なときに必要な部品を作ることができる。つまり、手元に多くの在庫を抱える必要がなく、保管コストを節約できる。また、需要の変化にも対応しやすくなるため、少量生産のプラスチック射出成形は予測不可能な業界のビジネスに適している。

少量射出成形の主な利点は?

少量射出成形は、従来の成形方法の何分の一かのコストで、限られた量の部品を生産することができます。一般的には、プロトタイピング、少量生産、カスタム製品に使用されます。主な利点は、市場投入までの時間の短縮、初期コストの削減、設計変更の柔軟性などです。

射出成形は、迅速な製造のための主要なプロセスの1つです。市場投入までの生産時間を短縮できる、開発の早いモデルです。しかし、従来の工程では思うようにスピードが出ません。ある意味、プラスチック市場のニーズは生産の本質と矛盾している。金型設計が複雑になると、部品製造に要する時間がさらに長くなる可能性があります。しかし、少量射出成形はこれらの問題を効果的に解決するのに役立ちます。その利点をいくつか紹介しよう。

より柔らかいアルミニウム製工具の使用

少量射出成形では、従来の成形法に必要な硬化鋼の金型は必要ない。その代わりに、より柔らかいアルミニウム素材を使って金型を作る。アルミニウムは鋼鉄よりもはるかに柔らかい素材です。そのため、作業がより簡単で速くなる。

さらに、アルミニウム製工具は、余分な焼きなましをする必要がないため、より簡単に熱処理を施すことができます。通常、鋼製工具は、内部応力を軽減し、金属を完全に強化するためにアニールする必要があります。さらに、アルミニウムの金型は、通常スチールに使用する表面処理のほとんどに対応できます。

高品質部品製造

少量射出成形は、多くの種類の製品を生産するための実用的な製造技術である。柔らかい金型材料を使用するにもかかわらず、耐久性が高く機能的な部品を生産することができる。アルミニウムはスチールよりも熱伝導率が良い。

電気伝導性が向上することで、冷却ラインの位置決めの重要性が低くなる。これにより、より多くの金型部品が可能になる。したがって、少量射出成形は設計の柔軟性を高め、プロトタイプと大量生産のギャップを埋めることができます。

物を買うとお金が貯まると思われがちだ。それは必ずしも真実ではない。日用品ならそうだが、建築物ではそうではない。モノを作る場合、1個あたりのコストはほとんど、それを作るために使う材料に関係する。大量の射出成形を行う会社では、最低注文数を定めていることがある。これは、モノを作るために行った大きな投資を賄うためだ。

一方、少量生産の射出成形は通常、オーバーヘッドがはるかに少ない。最低注文数なしで作ることができる。これは、プラスチックのものをいくつか作りたい場合に最適だ。また、古い在庫から物を手に入れることもない。これらすべてがあなたのお金を節約します。

リードタイムの短縮

安いだけでなく、製造技術はプラスチック部品をより良くする。見積もりを早くするシステムと連動している。また、ソフトウェアが部品の設計をチェックすることで、適切なものを素早く作ることができる。

また、アルミは柔らかいので、型を作るのが簡単で早い。長持ちさせるために固める必要もない。そのため、金型が早く工場に届き、製品を作り始めることができる。多くの場合、これによって市場投入までの時間が大幅に短縮される。

デザインにおける柔軟性

大規模射出成形とは、短時間で数個の部品を作ることを意味する。だから、デザインを変えたくなったとしても大した問題ではない。そうすれば、販売する前に製品を完璧に仕上げることができる。

良いプラスチック射出成形は、より良いものを作るのに役立ちます。たくさんの部品を作る前に、さまざまな業界で新しいことを試すことができます。

たくさんの部品を作りたいなら、小規模なプラスチック製造から始めるのがいい。たくさんの部品を作る前に、いくつかの部品を作るのに役立ちます。そうすれば、お金をかけずに良い部品を作ることができます。また、部品や工程をより良いものにすることもできます。

高品質の部品生産

柔らかい金型材料でも、小規模の射出成形金型なら、より耐久性があり、十分な機能を備えた製品を作ることができる。この製造方法では、多くのものを作ることができます。さらに、アルミニウムは鋼鉄よりもずっと速く熱を鋼鉄に伝えます。この伝導力の向上は、クーラントラインの配置をそれほど正確にする必要がないことを意味します。この方法で、より多くの金型を成長させることができる。つまり、小規模射出成形システムは、より柔軟な設計を可能にするのです。大量生産とプロトタイピングのギャップを埋めるのです。

デザイン・モジュラリティ

小規模射出成形の目的は、より少ない部品をより短時間で作ることである。そのため、企業が設計に小さな変更や修正を加えたいと思っても、大きな問題にはなりません。この工程を利用して、顧客に納品する前に製品を繰り返し改良することができる。

優れたプラスチック射出成形は、製品の製造可能性を向上させるフィードバックを即座に提供します。高価な大規模生産を行う前に、さまざまな分野で新しいコンセプトをテストすることができます。

スケール・オーバーパス

いつか製品を量産したいのであれば、小規模なプラスチック製造を始めるべきです。試作から大量生産へと進むことができる。大量生産が可能な試作品を作ることができる。また、工程も最終製品もより良いものになる。

小ロット射出成形の応用例とは?

小ロット射出成形は、自動車、医療、電子機器、消費財などの業界に最適です。一般的には、試作品、限定品、カスタマイズ部品の生産に使用されます。主な利点としては、金型費用の削減、納期の短縮、大量生産にこだわらずに設計を微調整できることなどが挙げられます。

少量射出成形は、自動車、医療、航空宇宙、消費財など多くの産業で使用されています。少量射出成形の応用例としては、以下のようなものがある:

自動車産業

少量射出成形は、自動車産業において、ダッシュボード部品、内装トリム、ドアハンドルのようなカスタマイズされた部品を少量生産するために使用される。ポルシェは、高性能スポーツカーやレーシングカーで知られるドイツの高級車メーカーである。他の高級ブランドと同様に、ポルシェも少量生産技術を使用して、希少価値の高い高級車を製造しています。

医療機器

医療業界では、少量の射出成形はカスタムパーツの小ロットの製造に使用されます。これらの部品には、手術器具、薬物送達装置、人工装具などが含まれます。

航空宇宙産業

少量射出成形は、航空宇宙産業において、エアダクト、インテリアトリム、コントロールパネルなどのカスタマイズされた部品を少量生産するために使用される。

消費財

少量射出成形は、スマートフォンケース、ゲームコントローラー、キッチン用品など、カスタマイズされた部品を少量生産するために消費財業界で使用されている。ルイ・ヴィトンは1854年に創業した高級ファッションブランドである。デザイナーズバッグ、靴、洋服、アクセサリーなどを提供している。同社は少量生産技術を駆使し、高級感とラグジュアリー感を保っている。

結論

結論として、少量成形はカスタムパーツを少量生産する必要がある企業にとって最適なソリューションです。試作、テスト、小ロット生産のいずれにおいても、少量成形は他の製造方法と比較して多くの利点があります。高品質の部品を素早く効率的に作ることができる。今後数年間で、製造業の大きな部分を占めるようになるだろう。

Zeta Moldは、あなたが見つけることができる最高の少量射出成形パートナーです。私達は私達の経験、専門知識およびすばらしい設備を使用してあなたのプラスチック部品を生産から市場へ短時間で得ます。私たちの迅速な見積もりシステムは、最新の技術を使用して、数秒で見積もりを提供します。

私たちは、品質を犠牲にすることなく、小ロットのプラスチック射出成形サービス小ロットの射出成形サービスで使用される材料をいかに速く回すことができるかを誇りに思っています。Zetar Moldを選択すれば、高品質のプロトタイプ、短いリードタイム、手頃な価格を得ることができます。あなたのデザインファイルをアップロードして、私たちはあなたが得ることができる最高のサービスを提供させてください。