ランナーレス射出成形はランナーを必要としないため、射出成形工程における材料効率を高め、無駄を省くことができる。

ランナーレス射出成形金型は、ホットランナー金型とも呼ばれ、溶融プラスチックをキャビティに直接流し込むことができるため、取り残しを最小限に抑えることができます。この技術はサイクルタイムを改善し、生産コストを下げるため、大量生産に最適です。

この概要ではランナーレス射出成形金型の利点を紹介しましたが、具体的な用途や設計上の注意点を理解することで、生産効率をさらに高めることができます。ランナーレス金型が製造工程をどのように最適化できるか、さらに詳しくご覧ください。

ランナーレス射出成形金型は、ランナーをなくすことで無駄を省きます。真

ランナーレスシステムは、溶融プラスチックを直接金型キャビティに導くことで、余分な材料を最小限に抑え、環境にやさしく、費用対効果に優れている。

ランナーレス射出成形金型は、常に高品質な部品を生み出す。偽

ランナーレス金型は効率を改善し、無駄を省くことができるが、部品の品質は材料の選択、金型設計、加工条件など他の要因にも左右される。

ランナーレス射出成形の仕組み

ランナーレス射出成形金型は、従来のランナーを使用せず、ホットランナーシステムを使用してプラスチック溶融物を金型キャビティに到達するまで最適な温度に保ちます。この技術は無駄を省き、効率を高め、部品の品質を向上させるため、自動車、電子機器、医療機器などの産業で広く応用されている。主な利点としては、材料の節約とサイクルタイムの短縮が挙げられます。

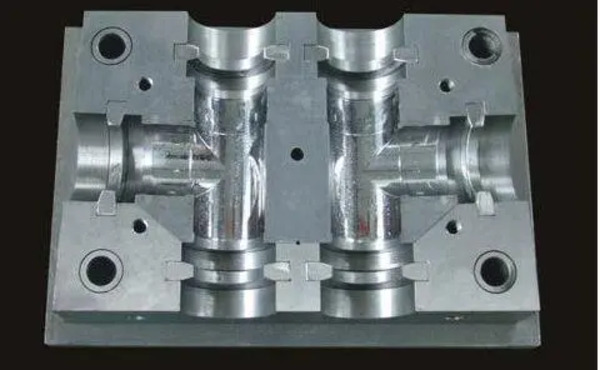

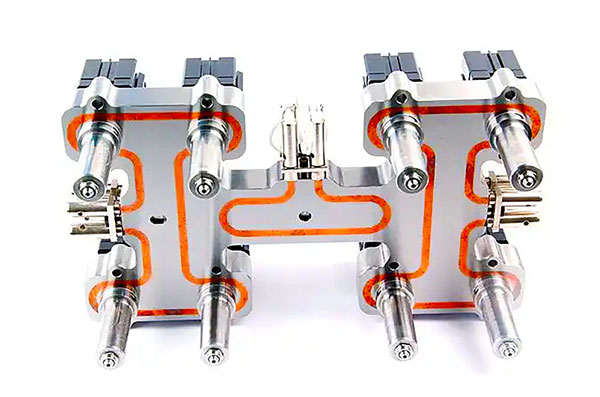

ランナーレス射出成形金型の中核は、ホットランナーシステムです。このシステムは、溶融プラスチックを金型キャビティに直接注入するもので、旧式のコールドランナーは不要である。このようなシステムには、ヒーター、温度センサー、ノズルがあります。これらの部品は、溶融物を適切な温度に保ち、溶融物が流れる場所を正確に制御するという、いくつかの重要な役割を果たします。

メルト・デリバリー: 射出成形機の加熱バレルは、プラスチックペレットが溶けるまで加熱するために使用される。この溶融材料は、射出スクリューまたはプランジャーによってホットランナーシステムに押し込まれる。

ホットランナー制御: 溶融物の温度はホットランナーシステム内のヒーターによって維持され、流動中に冷えて固化することはありません。温度センサーは、溶融物の温度を一定に保つためにヒーターにどれだけの電力が必要かを絶えずチェックし、その場で必要な調整を行うことができます。

正確なインジェクション: 溶融した材料は ホットランナーノズル1 金型キャビティに直接注入され、そこで固化します。コールド・ランナーがないため、完成した部品には出荷前に切り離す必要のある余分な溝がなく、無駄が少ない!

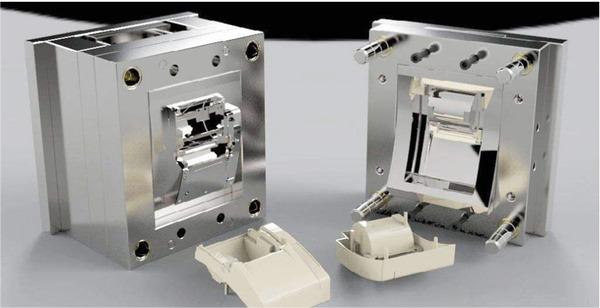

ランナーレス射出成形金型の構造的特徴とは?

ランナーレス射出成形金型は、溶融プラスチックを各キャビティに直接流し込むホットランナーシステムが特徴で、従来のランナーを必要としません。この構造により、無駄を省き、精度を高め、温度を一定に保つことができます。自動車、医療、消費財産業で一般的に使用されているランナーレス金型は、サイクルタイムと製品品質を向上させます。

ランナーレス射出成形金型の構造は、主に以下の点で従来の金型と大きく異なります:

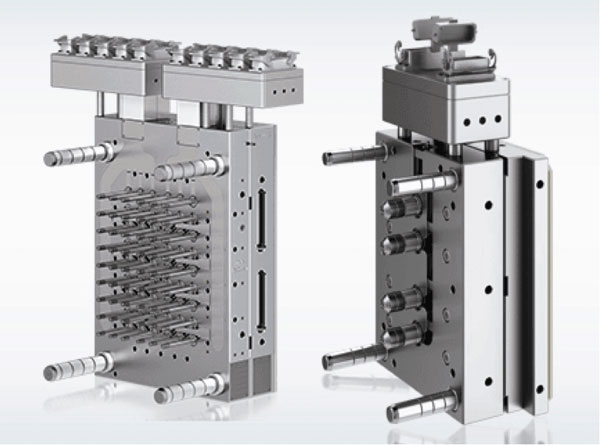

ホットランナーシステム: 中心的な要素は、ノズルからなる金型のホットランナーシステムである、 メインランナーとサブランナー2.溶融物の流れが一定に保たれるように電気ヒーターが使用され、温度制御システムがこのプロセスを非常に正確に監視する。

金型キャビティ設計: コールドランナーを必要としないため、キャビティ設計がコンパクトになり、キャビティ数を増やすことができるため、生産効率が向上する。

温度制御システム: ランナーレス射出成形金型3 最適に機能させるためには、正確な温度制御が必要です。温度制御システムがリアルタイムで温度を監視し調整できることは、プラスチック溶融物の流動性と成形品質を使用中一貫して維持するために重要である。

冷却システム 金型の射出部分は冷却を必要としないが、金型の残りの部分は、プラスチック部品の急速冷却と成形を確実にするために、依然として効果的な冷却システムが必要である。

ランナーレス射出成形の利点とは?

ランナーレス射出成形金型は、ランナーを必要としないため無駄を最小限に抑え、材料費と後処理の必要性を削減します。また、サイクルタイムや成形品の安定性も向上するため、自動車、電子機器、医療機器などの製造に最適です。主な利点として、材料の無駄が少なく、品質管理が向上し、生産速度が速くなります。

従来の射出成形金型と比較して、ランナーレス射出成形金型には多くの利点があります:

廃棄物の削減: を使わないからだ。 コールドランナー4ホットランナーデザインは、材料費とプラスチック廃棄物の両方を削減する。

生産効率の向上: ランナーのトリミングや廃棄物を処理する必要がないため、サイクルが短縮され、金型の使用量が増加する。

製品品質の向上: きめ細かな温度制御とホットランナーにより、冷却ムラが少なく、製品へのストレスが少ないため、より安定した高品質の製品を作ることができる。

より低いエネルギー消費: ホットランナー金型の加熱・冷却システムは、競合他社の金型よりも効率的に設計されており、より少ないエネルギーしか使用しません。

環境への恩恵: より少ないエネルギーを使い、より少ない廃棄物を出すことは、地球にとって良いことである。実際、これらの原則は "グリーン製造 "と呼ばれるものに該当する。

ランナーレス射出成形の応用分野は?

ランナーレス射出成形金型は、余分なプラスチックランナーを取り除き、無駄を省き、サイクルタイムを短縮することで効率を向上させます。これらの金型は、自動車、エレクトロニクス、パッケージング業界で広く使用されています。主な利点としては、材料費の削減、製品の一貫性の向上、後処理時間の短縮などが挙げられます。

ランナーレス射出成形金型は、その多くの利点により、様々な産業、特に効率的で高品質な生産を必要とする産業で広く使用されています。

自動車産業: ランナーレス射出成形金型は、自動車部品、特に内装部品や機能部品の製造に広く使用されている。

電子・電気機器 ランナーレス射出成形金型は、電気製品やガジェットの内部要素やケーシングを製造するために広く使用されています。このようなアイテムは、最高品質と均一でなければなりません。

医療機器 材料と生産プロセスの要件を満たすために、医療機器は厳格な基準を遵守する必要があります。ランナーレス射出成形金型は、高品質で超クリーンな製品を生産することができます。

包装業界: 食品や飲料のパッケージングには、迅速な大量生産が求められます。ランナーレス射出成形金型の高効率と低コストは、この分野で重要な役割を果たしています。

消費財: 日用品から高級消費財まで、ランナーレス射出成形金型は生産効率と製品品質を向上させ、市場の要求に応えます。

ランナーレス射出成形金型はどのように設計・製造されるのか?

ホットランナー金型と呼ばれるランナーレス射出成形金型は、プラスチック溶融物を金型システム内に保持することで余分な材料を排除し、効率を高め、廃棄物を削減します。この技術は、自動車、電子機器、医療機器業界で広く使用されており、サイクルタイムの改善やスクラップの削減に役立っています。主な利点は、コスト削減、材料効率、安定した製品品質などである。

ランナーレス射出成形金型の設計と製造は、材料の選択、ホットランナーシステムの設計、温度制御システムの構成など、複数の要素を考慮する必要がある複雑なエンジニアリングプロセスです。

素材の選択: 金型材料は、高強度鋼やアルミニウム合金など、強度、耐摩耗性、熱伝導性に優れていなければならない。

ホットランナーシステムの設計: このシステムを設計する際には、溶けたプラスチックが機械のバレルから金型を通ってどのように移動するのか、この経路のどこで熱を正確に制御すれば、キャビティに到達したときに、サイクルごとに毎回同じ部品を作ることができるのか、また、全体として最良の結果を得るためには、これらのゲートポイントをどこに配置すべきなのかを考えなければならない。

温度制御システムの構成: 温度制御システムの構成は、リアルタイムで温度をモニターできるほど精密でなければならない。また、溶融物が流れている間、溶融物の温度を安定させるために、加熱器の温度を調整できる必要がある。

金型キャビティ設計: 金型キャビティを設計する際、エンジニアはプラスチック部品の幾何学的形状を考え、その寸法をどの程度正確にする必要があるかを考えなければならない。 表面仕上げ5は、そのニーズに最も適している。キャビティの設計を綿密に行うことで、生産時の品質管理も全体的な効率も向上する。

製造工程: ランナーレス射出成形金型の製造工程には、精密機械加工、熱処理、表面処理などが含まれます。高精度の機械加工と合理的な工程配置は、金型の精度と寿命を保証します。

特定分野におけるランナーレス射出成形の事例とは?

ランナーレス射出成形金型は、自動車、電子機器、医療機器などの業界で、生産を合理化し、材料の無駄を最小限に抑えるために適用されています。これらの金型は、ランナーをなくすことで製品の精度を向上させ、サイクルタイムを短縮するため、高精度で大量生産に最適です。主なケーススタディは、これらの分野におけるコスト削減と製品品質向上の成功を実証しています。

ランナーレス射出成形の実用的な応用をよりよく理解するために、以下にいくつかのケーススタディを紹介する:

自動車部品製造

事例の背景ある自動車メーカーは、滑らかな表面と短い生産サイクルで、高精度のダッシュボードハウジングのバッチを製造する必要がありました。

解決策正確な温度制御とホットランナー設計を備えたランナーレス射出成形金型を使用することで、均一なメルトフローと迅速な金型充填を実現しました。

結果生産効率は30%向上し、不良率は1%以下に減少し、コストを大幅に削減した。

電子製品筐体製造

ケースの背景ある電子機器メーカーが、適切なサイズで滑らかな携帯電話の筐体を大量に、しかも迅速に製造する必要がありました。

解決策だ:特殊な金型を使ったりして、各ハウジングが同じで本当に良いものになるようにした。

結果:携帯電話の筐体をより早く作り、どれも同じで、人々はそれを気に入った。

医療機器製造

ケースの背景ある医療機器メーカーが、超クリーンで超高速な使い捨て注射器のバッチを製造する必要がありました。

解決策高精度の温度制御システムと優れたキャビティ設計を備えたランナーレス射出成形金型を使用し、シリンジがクリーンで高速であることを確認しました。

成果:注射器50%をより早く、より清潔にし、医師にも好評でした。

ランナーレス射出成形金型の今後の開発動向は?

ランナーレス射出成形金型の未来は、エネルギー効率、自動化、持続可能性の革新に焦点を当てています。先進材料とスマート金型技術により、サイクルの高速化、廃棄物の削減、製品の一貫性の向上が可能になります。主なトレンドには、インダストリー4.0との統合や環境に優しい材料の使用などがあり、ランナーレス金型は最新の生産ラインに不可欠なものとなっています。

技術の進歩と市場の需要の変化により、ランナーレス射出成形技術は絶えず進化し、革新している。今後の開発動向は以下の通りである:

インテリジェント製造:製造にインテリジェント技術を使うことで、ランナーレス射出成形金型をよりスマートにすることができる。例えば、モノのインターネット(IoT)技術を統合することで、プロセス最適化のためにデータを継続的にストリームバックすることができる。

グリーン製造:環境規制が厳しくなるにつれ、ランナーレス射出成形金型はより環境に優しくなり、持続可能な成長のためにエネルギー使用量と廃棄物発生量の両方を削減する必要がある。そのための一つの方法は、再生可能な材料や電力をより多く使用することで、二酸化炭素排出量をさらに削減することができます。

新素材の応用:新素材の開発と応用により、ランナーレス射出成形金型の性能と寿命が向上し、より厳しい生産要件に対応できるようになる。例えば、ナノコンポジット材料を使用すれば、金型の耐摩耗性と熱伝導性を向上させることができる。

多機能の統合:生産効率と柔軟性を高めるため、これからの金型は複数の機能を統合する。つまり、1つの金型がアセンブリー用の部品を成形するような作業を行うことができ、その金型は使用承認前にチェックも行う。

カスタム生産:ランナーレス射出成形技術は、市場の需要に応え、コスト効率の高いカスタム生産を可能にするために開発される。ラピッドプロトタイピングとモジュール設計は、効率的な製造ソリューションで個性とカスタマイズのトレンドに対応し、パーソナライズされた製品の迅速な提供を可能にします。

結論

ランナーレス射出成形金型は、射出成形プロセスにおける高度な技術であり、溶融プラスチック材料を金型キャビティに導く溝であるランナーを必要としない。従来の 熱可塑性射出成形6コールドランナーシステムを使用することが多いランナーレス射出成形では、一般的にホットランナーシステムを使用し、プラスチック材料が金型に到達するまで溶融状態を維持する。この方法は、廃棄物を減らし、サイクルタイムを改善するために特に効率的です。液状シリコーンゴム(LSR)射出成形は、ランナーレスシステムを利用して材料を金型キャビティに直接供給するため、精度が保証され、材料消費量が削減されるという点で大きく異なります。このような高度な技術を活用することで、ランナーレス射出成形は製造工程における生産性と材料効率を高めます。

ランナーレス射出成形金型は一種の先進射出成形技術である。ランナーレス射出成形金型は先進的な射出成形技術の一種で、多くの利点があり、応用範囲も広い。本稿では、ランナーレス射出成形金型の動作原理、構造特性、利点、応用分野、主要技術について詳しく説明する。読者に総合的な理解を提供する。また、ランナーレス射出成形金型の将来の発展傾向も指摘し、業界の発展の方向性を示している。技術の絶え間ない発展と市場の需要の変化によって、ランナーレス射出成形金型技術はより多くの分野でますます重要な役割を果たすようになり、製造業の転換とアップグレードを促進する。

ランナーレス射出成形金型は、より速く、より良いものを作るのに最適です。また、経費を節約し、環境にも優しい。ランナーレス射出成形金型の使い方を知っている企業は、他の企業よりもうまくいくだろう。彼らは成長し、より多くのお金を稼ぐでしょう。ランナーレス射出成形金型は、ものづくりをする人たちがさまざまな方法で使ってきた。ランナーレス射出成形金型は、自動車、電子機器、医療用品の製造に使われている。ランナーレス射出成形金型は本当に良いですし、人々はそれをたくさん好きです。

今後、スマート製造、グリーン製造、新素材応用、多機能統合、カスタマイズ生産の継続的な進歩に伴い、ランナーレス射出成形技術はさらに発展する余地がある。企業は、市場の急速な変化と需要の増加に対応するために、これらの新技術とトレンドを積極的に取り入れながら、技術レベルとイノベーション能力を継続的に向上させる必要があります。ランナーレス射出成形技術は持続的な技術研究と革新を通じて、より多くの分野でブレークスルーを達成し、製造業をより効率的で、環境に優しく、スマートな方向へと促進する。

-

ホットランナーノズルについて学ぶ - 現代の射出成形技術に対応する多様なソリューション:メルトチャンネルの直径、ノズルの長さ、ゲートの形状など、さまざまなバリエーションがあります。 ↩

-

モールドランナーとサブランナーの役割とは:モールドランナーとは、射出装置から最終製品が成形される金型キャビティに溶融プラスチックを導く金型内の流路のことである。 ↩

-

ランナーレス射出成形金型とは?ランナーレス射出成形金型は、溶融プラスチックがキャビティに直接流れ込むため、取り残しを最小限に抑えることができます。 ↩

-

ホットランナーとコールドランナーの違いについて学びましょう:ホットランナーは金型内でプラスチック溶融物を加熱し続け、コールドランナーは各サイクルでプラスチックを冷却します。 ↩

-

について学ぶ 射出成形表面仕上げデザインガイド - DfM : 表面仕上げは、製品の外観と感触を向上させることができます。 ↩

-

熱可塑性射出成形について学びましょう:熱可塑性射出成形は、熱可塑性ポリマーを溶かし、金型に射出し、冷却して固形物を形成する変形プロセスです。 ↩