Gli stampi a iniezione sono realizzati attraverso un processo dettagliato in più fasi che trasforma le materie prime in strumenti durevoli e precisi, essenziali per la produzione di parti in plastica in tutti i settori industriali.

Gli stampi a iniezione sono realizzati combinando tecniche di lavorazione come la fresatura CNC, l'elettroerosione e la rettifica per modellare i blocchi di metallo, in genere acciaio o alluminio, nella struttura dello stampo desiderata. Questo processo comprende diverse fasi: progettazione, lavorazione e finitura. I fattori chiave sono il materiale dello stampo, i requisiti di precisione e il volume di produzione previsto, tutti studiati per garantire una produzione di pezzi efficiente e di alta qualità.

Sebbene questa sintesi illustri le basi della produzione di stampi a iniezione, una comprensione approfondita di ogni fase può aiutare a ottimizzare la progettazione dello stampo per applicazioni specifiche. Approfondite l'argomento per scoprire come le variazioni nei processi di fabbricazione degli stampi influiscono sulla qualità finale dei pezzi e sull'efficienza della produzione.

Gli stampi a iniezione richiedono una lavorazione precisa per garantire la qualità dei pezzi.Vero

L'elevata precisione nella produzione degli stampi garantisce pezzi costanti e privi di difetti nelle applicazioni di stampaggio a iniezione.

Tutti gli stampi a iniezione sono realizzati in acciaio.Falso

Mentre l'acciaio è comunemente utilizzato per gli stampi per la produzione di grandi volumi, gli stampi in alluminio sono utilizzati anche per la produzione medio-bassa, grazie all'efficienza dei costi e ai tempi di lavorazione più rapidi.

Come accettare i requisiti di personalizzazione dei clienti?

Capire come gestire le richieste di personalizzazione dei clienti è fondamentale per qualsiasi azienda che punti alla crescita. Implementando strategie efficaci, è possibile migliorare l'esperienza dei clienti e semplificare le operazioni. Approfondite l'argomento per capire come ottimizzare il processo di personalizzazione e rafforzare le relazioni con i clienti.

La produzione di stampi per materie plastiche inizia quando il personale tecnico del cliente fornisce disegni del prodotto o oggetti fisici al produttore di stampi.

Il produttore deve comprendere lo scopo, la lavorabilità, l'accuratezza dimensionale e altri requisiti tecnici delle parti in plastica. La raccolta, l'analisi e l'analisi dei dati del prodotto è il processo di accettazione delle esigenze di personalizzazione del cliente attraverso i requisiti di produzione dello stampaggio della plastica.

Quali sono gli elementi chiave da considerare quando si crea un progetto di stampo?

Gli elementi chiave da considerare nella progettazione dello stampo includono la scelta del materiale, la progettazione del sistema di raffreddamento, il posizionamento della linea di separazione e la posizione della porta. La corretta gestione di questi fattori garantisce un flusso ottimale, riduce al minimo i difetti e migliora la producibilità. Uno stampo ben progettato può ridurre significativamente i tempi di ciclo e i costi di produzione, migliorando al contempo la consistenza del prodotto.

Analisi e digestione di disegni 2D e 3D di prodotti

Guardo i disegni 2D e 3D dei prodotti. Guardo la forma del prodotto, quanto è grande, quanto si avvicina alle dimensioni che deve avere, che aspetto deve avere, cosa deve fare, di che tipo di plastica è fatto, quanto si restringe, di che colore e forma desiderata è, che sensazione deve dare.

Determinare il tipo di iniezione

Quando si sceglie una macchina per lo stampaggio a iniezione di plastica, è necessario considerare il tasso di plastificazione, cavità dello stampo1 volume di iniezione, forza di chiusura, area effettiva di installazione dello stampo, metodo di espulsione e distanza fissa. Per questo motivo, alcuni clienti inviano le informazioni della macchina per lo stampaggio a iniezione insieme per avere un riferimento al momento dell'invio della RFQ.

Determinare e disporre il numero di cavità dello stampo

Il più delle volte è il cliente a dirvi quante cavità desidera, ma a volte dovete decidere voi stessi.

Si basa principalmente sul lotto di produzione del prodotto (mensile o annuale), sulle dimensioni dello stampo e sull'area effettiva dello stampo per l'installazione dell'iniezione (o sulla distanza interna del tirante della macchina a iniezione), sul peso del prodotto e sul volume di iniezione della macchina a iniezione, sull'area proiettata del prodotto e sulla forza di chiusura, sulla precisione del prodotto, sul colore del prodotto e sui vantaggi economici (il valore di produzione di ogni stampo).

Determinare la superficie di troncatura

In generale, la superficie di troncatura sul piano è più facile da maneggiare, e a volte è necessario prestare particolare attenzione al superficie di separazione in forma tridimensionale2.

Determinazione della base dello stampo e selezione delle parti standard

Nella maggior parte dei casi, i clienti ci chiedono quali materiali utilizzare. Ma a volte, quando siamo noi stessi a sceglierlo, è importante verificare la resistenza e la rigidità necessarie delle parti dello stampo per controllare se il telaio selezionato è adatto, soprattutto per gli stampi di grandi dimensioni.

Progettazione del sistema di colata

a. Cercate di mantenere la distanza tra le cancello3 e tutte le parti dello stampo il più possibile coerenti, e fare in modo che il percorso del flusso sia il più breve possibile (anche se è difficile da realizzare con un cancello di grandi dimensioni).

b. Il cancello deve essere posizionato in modo che, quando la plastica fusa viene iniettata nella cavità, sia rivolto verso la parte della cavità più spaziosa e con una parete spessa, in modo che la plastica possa scorrere facilmente.

c. Quando la plastica fluisce nella cavità, cercare di evitare che si precipiti direttamente sulla parete della cavità, sull'anima o sull'inserto, in modo che la plastica possa fluire in tutte le parti della cavità il più rapidamente possibile ed evitare di deformare l'anima o l'inserto.

d. Il cancello deve essere progettato nella parte più facile da rimuovere sul prodotto, riducendo al minimo l'impatto sull'aspetto del prodotto.

Progettazione del sistema di espulsione

Il prodotto può essere espulso in tre modi: meccanicamente, idraulicamente o pneumaticamente.

Progettazione del sistema di raffreddamento

a. Organizzazione del sistema di raffreddamento e scelta del tipo di sistema di raffreddamento.

b. Decidere dove e quanto grande debba essere il sistema di raffreddamento.

c. Raffreddamento di parti importanti come l'anima o l'inserto dello stampo mobile.

d. Raffreddamento delle guide laterali e dei nuclei delle guide laterali.

e. Progettazione dei componenti di raffreddamento e scelta dei componenti di raffreddamento standard.

f. Progettazione della struttura di tenuta.

Selezione dell'acciaio per stampi

La scelta dei materiali per le parti di stampo (cavità, anima) è determinata principalmente dal lotto e dalla categoria di plastica del prodotto.

Conferma del disegno dello stampo

Una volta realizzato il disegno dello stampo, questo deve essere inviato al cliente per l'approvazione. Solo dopo l'approvazione del cliente lo stampo può essere messo in produzione in serie. Se il cliente ha un'opinione importante e necessita di modifiche sostanziali, lo stampo deve essere riprogettato e poi consegnato al cliente per l'approvazione, finché il cliente non è soddisfatto.

Sistema di scarico

Ci sono alcuni modi per sfogarsi:

a. Utilizzare le scanalature di sfiato. Le scanalature di sfiato sono solitamente posizionate nel punto in cui la cavità è stata riempita per ultima. La profondità della scanalatura di sfiato varia con le diverse materie plastiche ed è fondamentalmente determinata dallo spazio massimo consentito quando la plastica non produce bagliori.

b. Per lo sfiato, utilizzare il gioco corrispondente del nucleo, dell'inserto, dell'asta di spinta, ecc. o un tappo di sfiato speciale.

c. A volte, per evitare la deformazione del vuoto causata dal pezzo in lavorazione, è necessario progettare un perno di sfiato.

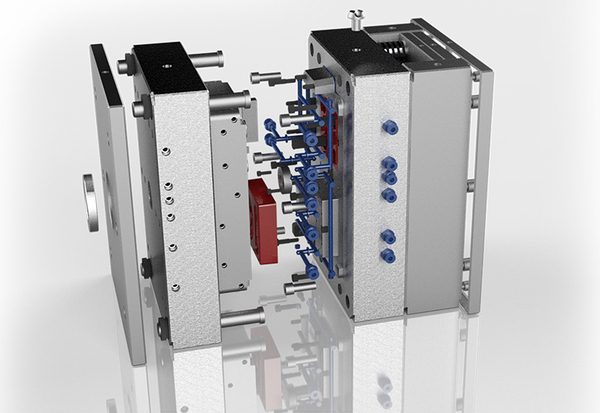

Il team di ingegneri progetta il struttura dello stampo4 in base ai disegni del prodotto, organizza e disegna i disegni.

Come realizzare uno stampo a iniezione di plastica?

Per realizzare stampi a iniezione di plastica, si inizia con la progettazione dello stampo utilizzando un software CAD, seguita dalla scelta dei materiali giusti, in genere acciaio o alluminio. Lo stampo viene quindi lavorato e assemblato per adattarsi alle macchine per lo stampaggio a iniezione. Le fasi principali comprendono la prototipazione, il collaudo e l'ottimizzazione dello stampo per le specifiche esigenze di produzione.

Programmazione e rimozione degli elettrodi

Una volta terminata la progettazione dello stampo, è necessario creare programmi CNC ed estrarre gli elettrodi per la lavorazione ad elettroerosione in base alle condizioni di lavorazione di ciascun pezzo.

Lavorazione meccanica

Lo stampo viene lavorato meccanicamente, compresa la lavorazione CNC, l'elettroerosione, il taglio a filo, la foratura profonda, ecc.

Dopo aver ordinato la base dello stampo e i materiali, lo stampo si trova solo in uno stato di lavorazione grezzo o solo in materiale d'acciaio. A questo punto, è necessario eseguire una serie di lavorazioni meccaniche in base all'intenzione progettuale dello stampo per realizzare vari pezzi.

Lavorazione CNC5Il centro di lavoro a controllo numerico è anche un centro di lavorazione a controllo numerico e i suoi requisiti comprendono varie procedure di lavorazione, la selezione degli utensili, i parametri di lavorazione, ecc.

L'elettroerosione è un processo di lavorazione a scarica elettrica che utilizza la scarica per corrodere i materiali fino a raggiungere le dimensioni richieste, quindi può lavorare solo materiali conduttivi. Gli elettrodi utilizzati sono generalmente rame e grafite.

Montaggio della panchina

Il lavoro al banco è molto importante nel processo di costruzione degli stampi e attraversa l'intero processo di produzione degli stampi. Il lavoro al banco, l'assemblaggio dello stampo, la tornitura, la fresatura, la rettifica e la foratura sono tutti elementi utili.

Salvataggio e lucidatura dello stampo

La lavorazione e la lucidatura dello stampo è il processo di utilizzo di carta vetrata, pietra oleosa, pasta diamantata e altri strumenti per la lavorazione delle parti dello stampo dopo la lavorazione dello stampo tramite CNC, EDM e lavorazione al banco e prima dell'assemblaggio dello stampo.

Che cos'è l'ispezione e la prova della muffa?

L'ispezione degli stampi consiste nell'esaminare gli stampi per individuare eventuali difetti e problemi di qualità prima dell'inizio della produzione. Una prova stampo testa lo stampo per verificarne le prestazioni, assicurando che i pezzi siano conformi alle specifiche. I vantaggi principali sono l'identificazione precoce di potenziali problemi e l'ottimizzazione dell'efficienza produttiva, che in ultima analisi porta a prodotti di qualità superiore.

Ispezione della muffa

Lo standard di accettazione degli stampi per materie plastiche è una serie di passaggi per ispezionare, testare e valutare lo stampo dopo la sua realizzazione, per assicurarsi che soddisfi i requisiti di progettazione e gli standard di produzione. Di seguito sono riportati i principali contenuti dello standard di accettazione degli stampi per materie plastiche:

Ispezione dell'aspetto degli stampi in plastica

Controllare che la superficie dello stampo in plastica sia piatta, senza crepe, bave, bolle e altri difetti e che non vi siano deformazioni o danni evidenti.

Ispezione delle dimensioni degli stampi in plastica

Controllare se le dimensioni dello stampo in plastica soddisfano i requisiti di progetto, comprese le dimensioni complessive dello stampo, le dimensioni delle parti, le dimensioni del foro, ecc.

Ispezione del materiale in acciaio per stampi in plastica

Assicurarsi che i materiali utilizzati per lo stampo in plastica soddisfino i requisiti di progettazione e gli standard di produzione, compresi il materiale dell'acciaio dello stampo, la durezza, il trattamento termico, ecc.

Ispezione dell'assemblaggio di stampi in plastica

Assicuratevi che lo stampo in plastica sia montato correttamente, che le parti siano serrate, che la baionetta sia ben salda e che i perni di guida, le boccole di guida, le molle e gli altri elementi siano tutti presenti.

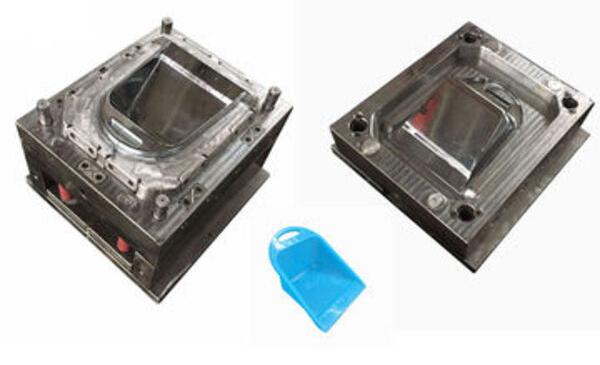

Prova di stampo in plastica

Fate una prova con uno stampo per plastica per vedere se lo stampo si apre e si chiude bene, se si espelle bene, se si raffredda bene, se la plastica scorre bene e se produce pezzi buoni.

Test di durata dello stampo in plastica

Eseguire un test di durata dello stampo per verificare l'utilizzo dello stampo in plastica entro un determinato ciclo di stampaggio a iniezione, compresi l'usura, la deformazione, le crepe, ecc. dello stampo in plastica.

Istruzioni per la manutenzione degli stampi in plastica

Imparare a fare la manutenzione degli stampi in plastica, compresa la pulizia, la lubrificazione e la prevenzione della ruggine sugli stampi in plastica per farli durare più a lungo.

Prova di muffa

a. Innanzitutto, conoscere il processo di prova dello stampo e le precauzioni principali durante il processo di prova dello stampo comprendendo i seguenti materiali.

b. Imparare a conoscere l'effettivo processo di prova dello stampo facendo pratica presso il sito di prova dello stampo.

c. Controllare l'aspetto dello stampo, il materiale dello stampo, il sistema di colata e il supporto dello stampo. Reimpostazione. Estrazione e inserimento delle anime. Prelievo, scarico. Sistema di trasporto dell'acqua, sistema del processo di stampaggio a iniezione, aspetto del prodotto, dimensioni e coordinamento funzionale per l'accettazione.

Dopo la realizzazione dello stampo, prima della prima prova di stampaggio

Verificare se lo stampo è dotato di dispositivi di sicurezza (ad esempio, se è presente un meccanismo di ritorno forzato o un meccanismo di finecorsa della piastra di espulsione; questi meccanismi sono dispositivi che assicurano che lo stampo non venga danneggiato in caso di condizioni anomale).

Controllare se i meccanismi di espulsione e ritorno dello stampo sono installati.

I meccanismi di espulsione e di ritorno più comuni comprendono i meccanismi a tiranti (è necessario verificare se i tiranti sono bilanciati e se il numero di tiranti è sufficiente) e i meccanismi a cilindri.

A volte è prevista un'assistenza all'espulsione assistita da gas. Se l'ago dell'ugello è realizzato a forma di Z per tirare la posizione del materiale freddo (si è riscontrato che l'ugello spesso si attacca allo stampo nella sesta officina). La faccia finale dell'asta di ritorno è piatta e non c'è saldatura a punti. Non vi è alcuna guarnizione sul fondo della testa dell'embrione, né saldatura a punti.

Tutti gli stampi per cursori devono avere scanalature per l'olio sulla parte mobile del cursore.

Dopo l'installazione dello stampo sulla macchina di stampaggio a iniezione, non affrettarsi a eseguire lo stampaggio a iniezione e la regolazione dello stampo. Chiedere invece al tecnico di impostare la macchina per lo stampaggio a iniezione sul funzionamento manuale e chiedere al tecnico di eseguire manualmente ogni azione dello stampo.

Dopo la conferma del lavoro preliminare di cui sopra, lo stampo può essere regolato.

Inoltre, oltre alle dimensioni, all'aspetto e agli altri difetti del campione stesso, è necessario combinare una conferma dell'assemblaggio complessivo. Pertanto, ogni volta che si prova lo stampo, bisogna cercare di portare con sé tutte le parti dell'assemblaggio.

La conferma dell'assemblaggio complessivo può fornire una comprensione più diretta dei problemi di assemblaggio del prodotto dello stampo di prova. Inoltre, per i problemi di assemblaggio esistenti, è più conveniente analizzare il piano di modifica. Si può evitare la complessità e risparmiare tempo.

Una volta realizzato lo stampo, è necessario utilizzare la macchina per lo stampaggio a iniezione per realizzare uno stampo di prova per verificare se lo stampo è buono e se la struttura della parte in plastica è buona. Attraverso lo stampo di prova, possiamo vedere lo stampo nel processo di produzione della birra e verificare se la struttura della parte in plastica è buona.

Come eseguire la modifica e la riparazione della muffa?

La modifica dello stampo comporta la regolazione del progetto dello stampo per migliorare la qualità dei pezzi e ridurre i difetti, mentre la riparazione dello stampo si concentra sulla correzione dei danni per prolungarne la durata. Le tecniche principali comprendono la lucidatura della superficie, la sostituzione dei componenti danneggiati e le modifiche al progetto per migliorare la funzionalità.

Quando si utilizza uno stampo in plastica per lungo tempo, è inevitabile che si usuri. Quando lo stampo è danneggiato o deformato, è necessario ripararlo in tempo per garantire che i prodotti realizzati dalla macchina per lo stampaggio a iniezione non siano difettosi.

Metodi di modifica degli stampi per lo stampaggio a iniezione

Riprogettare lo stampo

La chiave per risolvere completamente il problema è la riprogettazione dello stampo. Sulla base dei problemi dello stampo originale, vengono ottimizzati e progettati la struttura dello stampo, la superficie di separazione, la posizione della porta, ecc.

Allo stesso tempo, è necessario considerare la selezione dei materiali dello stampo e l'ottimizzazione del processo di trattamento termico per migliorare la vita e la durata dello stampo. Ad esempio, per risolvere il problema dell'insufficiente riempimento della colata causato da una superficie di separazione non uniforme dello stampo, è possibile ridisegnare la superficie di separazione per rendere più uniforme il riempimento della colata.

Modifica dei parametri dello stampo

La modifica dei parametri dello stampo è un modo semplice e rapido per modificare lo stampo. Regolando parametri quali le dimensioni dello stampo, la precisione dello stampo e la rugosità della superficie dello stampo, è possibile migliorare la qualità e l'efficienza produttiva del prodotto.

Ad esempio, regolando le dimensioni e la posizione della porta, è possibile ottimizzare il processo di riempimento della colata e migliorare la qualità del prodotto; riducendo la rugosità superficiale dello stampo, è possibile ridurre i residui del prodotto e migliorare l'efficienza produttiva.

Sostituzione degli accessori dello stampo

La sostituzione degli accessori dello stampo è un modo popolare e relativamente economico per modificare gli stampi. Per le parti dello stampo soggette a usura e a guasti, come cavità, anime, manicotti, ecc. si può scegliere di sostituirle con materiali o trattamenti superficiali più resistenti all'usura e alla corrosione.

Potete anche scegliere componenti di stampo più avanzati in base alle vostre effettive esigenze di produzione, per migliorare l'efficienza produttiva e la qualità del prodotto. Ad esempio, la sostituzione di una cavità che si usura facilmente con un materiale altamente resistente all'usura può allungare efficacemente la vita dello stampo.

La modifica degli stampi a iniezione è una questione importante. È importante perché può migliorare i pezzi e velocizzare la produzione. Quando si modifica uno stampo, è necessario sapere cosa si sta facendo.

Bisogna sapere cosa si sta facendo perché non si vuole sbagliare. Non si vuole sbagliare perché non si vuole fare uno stampo scadente. Non si vuole fare uno stampo scadente perché non si vogliono fare pezzi scadenti.

Non si vogliono fare pezzi scadenti perché non si vuole perdere denaro. Non si vogliono perdere soldi perché si vogliono fare soldi. Volete fare soldi perché siete in affari. Siete in affari perché volete fare soldi.

Elaborazione del sistema di raffreddamento:

Per l'elaborazione del sistema di raffreddamento (perforazione e trasporto dell'acqua), il prodotto richiede generalmente che il trasporto dell'acqua dello stampo anteriore venga elaborato quando vengono emessi i primi dati di modifica dello stampo e che il trasporto dell'acqua dello stampo posteriore venga elaborato dopo l'emissione dei secondi dati di modifica dello stampo.

Tuttavia, per le situazioni in cui l'apertura del trasporto dell'acqua ha un impatto maggiore sulla produzione di birra, come nel caso della produzione di materiali PC (è necessaria la produzione di olio caldo), provare ad aprirlo prima del primo stampo di prova.

Elaborazione del sistema di raffreddamento

Quindi, quando si eseguono i disegni di progettazione strutturale, è necessario pensare a tutte le diverse situazioni e cercare di ridurre la quantità di lavoro da fare per modificare lo stampo, in modo che l'acqua possa fluire attraverso il tubo e si possa capire quanto grande sarà la birra il prima possibile.

Perché è necessaria la manutenzione della muffa?

La manutenzione degli stampi previene i difetti e ne allunga la vita mantenendoli puliti e funzionanti. Controlli regolari aiutano a identificare l'usura, riducendo le interruzioni di produzione e i costi. I vantaggi principali includono il miglioramento della qualità dei pezzi, la riduzione degli scarti e una maggiore efficienza produttiva.

Nel processo produttivo quotidiano, la manutenzione degli stampi è più importante della loro riparazione. Questo perché la riparazione dello stampo è simile alla riparazione di un'apparecchiatura meccanica. Più volte lo stampo viene riparato, più le sue prestazioni peggiorano. In una certa misura, si riduce anche la durata di vita dello stampo.

Poiché lo stampo lavora ad alta temperatura e ad alta pressione ed è a contatto con l'aria per molto tempo, è molto facile che si arrugginisca, quindi lo stampo deve essere ben mantenuto. Quando non viene utilizzato per la produzione di birra, deve essere ricoperto con olio e burro antiruggine, ecc. e il tempo di utilizzo dello stampo si allungherà di conseguenza.

Inoltre, poiché il acciaio per stampi6ha una vita utile e la progettazione della struttura dello stampo non è ragionevole, alcune strutture in acciaio sottile o i perni di espulsione possono incrinarsi e rompersi, e devono essere costantemente mantenuti e riparati nella manutenzione successiva. Pertanto, è necessario fare un buon lavoro di manutenzione dello stampo in tempi normali.

Conclusione

Zetar Mold Co., Ltd. è un produttore di servizi one-stop che vanno dalla progettazione dello stampo, alla lavorazione dello stampo a iniezione, allo stampaggio a iniezione del prodotto, al trattamento superficiale della scocca in plastica (spruzzatura, serigrafia, ecc.).

L'azienda è ben attrezzata e dispone di un gruppo di tecnici con 20 anni di esperienza nella lavorazione degli stampi a iniezione. Noi, Zetar Mold, siamo un'azienda gestita dall'amore. Il nostro scopo è creare un'impresa felice. Ci concentriamo sulla soluzione di vari problemi di personalizzazione per i clienti.

-

Informazioni sulla cavità dello stampo: La colata è un processo in cui la materia prima viene fusa e riscaldata alla temperatura desiderata. ↩

-

Informazioni sulla determinazione automatica delle linee di divisione e delle superfici tridimensionali nella progettazione di stampi a iniezione di materie plastiche: Le linee di demarcazione tridimensionali sono generate in base al criterio proposto di considerare le aree proiettate di cui sopra degli anelli di bordo. ↩

-

Informazioni sui tipi di cancelli per lo stampaggio a iniezione: Una guida completa alla progettazione: La progettazione di un cancello per lo stampaggio a iniezione aiuta le aziende a produrre componenti in plastica con la migliore qualità. ↩

-

Informazioni sui componenti degli stampi a iniezione: Capire la struttura: I componenti principali di un sistema di stampi a iniezione comprendono la struttura di base dello stampo, il sistema di stampaggio, il sistema di alimentazione, il sistema di espulsione.... ↩

-

Che cos'è la lavorazione CNC? Una panoramica del processo di lavorazione CNC: Il processo CNC si contrappone alle limitazioni del controllo manuale e quindi le supera..... ↩

-

Informazioni sull'acciaio per stampi: L'acciaio per stampi è un materiale utilizzato per la produzione di stampi, tra cui stampi per punzonatura a freddo, stampi per forgiatura a caldo, stampi per pressofusione e altro ancora. ↩