Gli stampi a iniezione per materie plastiche sono strumenti essenziali per la produzione, in quanto consentono di produrre in serie pezzi di plastica precisi con elevata efficienza e qualità.

Gli stampi a iniezione di plastica modellano la plastica iniettando il materiale fuso in una cavità dello stampo, dove si raffredda e si solidifica in un pezzo. I vantaggi sono l'elevata precisione, la velocità e l'economicità della produzione su larga scala.

Per sfruttare appieno la potenza degli stampi a iniezione, è fondamentale comprendere i tipi, i materiali e la manutenzione. Continuate a leggere per scoprire come questi fattori influiscono sulla qualità e sui costi di produzione.

Gli stampi a iniezione sono ideali per la produzione di grandi volumi.Vero

Gli stampi a iniezione sono progettati per la produzione su larga scala, il che li rende convenienti per la produzione di massa grazie alla loro elevata velocità e precisione.

Gli stampi a iniezione sono sempre più economici di altri metodi di produzione.Falso

Sebbene lo stampaggio a iniezione sia conveniente per le grandi tirature, il suo costo iniziale di creazione dello stampo può essere elevato, il che lo rende meno ideale per le piccole produzioni rispetto ad alternative come la stampa 3D.

Che cos'è il processo di stampaggio a iniezione?

Lo stampaggio a iniezione è un processo produttivo molto diffuso che prevede l'iniezione di plastica fusa in uno stampo per creare pezzi precisi e di alta qualità. È essenziale in settori come quello automobilistico, medico e dei beni di consumo.

Lo stampaggio a iniezione è un processo in cui la plastica fusa viene iniettata in uno stampo per formare vari pezzi. Offre tempi di produzione rapidi, alta precisione ed è ideale per la produzione di massa di componenti come parti di automobili, dispositivi medici e beni di consumo.

Preparazione delle materie prime

Alcune delle attività di trattamento che possono essere eseguite prima dello stampaggio comprendono l'essiccazione, la miscelazione e la colorazione delle materie prime plastiche. La preparazione delle materie prime è fondamentale per il processo di stampaggio a iniezione e influisce direttamente sulla qualità dei pezzi stampati a iniezione.

Fusione

Le materie prime utilizzate per la produzione di plastica vengono riscaldate e ammorbidite attraverso il cilindro riscaldato dello stampaggio a iniezione. In questo caso, quando è necessario riscaldare viti o pistoni, i pellet di plastica o la resina plastica vengono fusi e mescolati uniformemente. La fusione è la fase più importante dello stampaggio a iniezione ed è direttamente legata alla qualità dei pezzi stampati.

Iniezione

La plastica fusa viene forzata dalla pressa a iniezione per fluire attraverso l'ugello della pressa a iniezione e nella cavità dello stampo adottando la forma del pezzo. L'iniezione è una fase molto importante del processo di stampaggio a iniezione e il suo funzionamento influenza la qualità dei pezzi stampati (finitura superficiale, durezza, spessore delle pareti, ecc.)

Imballaggio (o stoccaggio)

Dopo l'iniezione, la pressione viene applicata sulla plastica all'interno della cavità dello stampo per controbilanciare il ritiro risultante dal raffreddamento, garantendo le dimensioni e la qualità superficiale del pezzo. La fase di imballaggio è importante nello stampaggio a iniezione e contribuisce direttamente alla qualità dei pezzi stampati.

Raffreddamento

La plastica all'interno della cavità dello stampo viene raffreddata e solidificata con l'aiuto del sistema di raffreddamento dello stampo per produrre il pezzo finale in plastica. La ricottura o raffreddamento è una fase molto importante dello stampaggio a iniezione e determina la qualità dei componenti stampati.

Apertura dello stampo

La macchina di iniezione sposta quindi le due metà dello stampo, lo stampo mobile e lo stampo fisso, e apre lo stampo. L'apertura dello stampo è una delle fasi più importanti del processo di stampaggio a iniezione della plastica e gli stampi influenzano direttamente la qualità dei pezzi stampati.

Espulsione

Nel metodo assistito dei processi formativi per la produzione di stampi, quando il materiale viene modellato, una sistema di espulsione1 viene utilizzata per espellere il pezzo stampato dallo stampo e sottoporlo agli altri processi. L'espulsione è considerata una delle parti più importanti del processo di produzione dello stampaggio a iniezione e svolge un ruolo diretto nella qualità dei pezzi stampati.

Lo stampaggio a iniezione produce pezzi di alta qualità in grandi volumi.Vero

Lo stampaggio a iniezione offre qualità e precisione costanti, rendendolo ideale per la produzione di grandi quantità di pezzi identici con scarti minimi.

Lo stampaggio a iniezione è adatto a tutti i tipi di plastica.Falso

Non tutte le plastiche sono adatte allo stampaggio a iniezione; i materiali con punti di fusione elevati o con determinate proprietà chimiche possono richiedere tecniche di stampaggio specializzate.

Quali sono le applicazioni degli stampi a iniezione?

Gli stampi a iniezione sono essenziali nel settore manifatturiero e vengono utilizzati per creare parti in settori come quello automobilistico, medicale e dei beni di consumo, garantendo alta precisione ed efficienza.

Gli stampi a iniezione sono utilizzati per produrre pezzi di alta qualità in settori come quello automobilistico, medico e dei beni di consumo. Garantiscono precisione, riducono gli scarti e migliorano la velocità di produzione modellando in modo efficiente materie plastiche e altri materiali.

Settore automobilistico

Gli stampi a iniezione vengono utilizzati per produrre componenti automobilistici sia esterni che interni, cruscotti, paraurti, fari e così via, migliorando l'aspetto, l'efficienza e la sicurezza delle automobili. Il settore automobilistico pone requisiti elevati agli stampi a iniezione, richiedendo alta precisione, forza e resistenza all'usura.

Settore elettronico

I prodotti elettronici - l'alloggiamento di diverse apparecchiature elettroniche, i connettori, le prese, tra i tanti - creati con stampi a iniezione sono precisi e affidabili. Il settore dell'elettronica ha bisogno di stampi a iniezione che abbiano grande precisione, stabilità e conducibilità termica.

Settore Elettrodomestici

Gli stampi a iniezione vengono applicati per creare alloggiamenti, pannelli, pulsanti e altri elementi degli elettrodomestici per migliorare la qualità estetica e la durata dei prodotti elettrici. Il settore degli elettrodomestici richiede stampi a iniezione precisi, resistenti e con una finitura lucida.

Settore medico

Gli stampi a iniezione si applicano alla produzione di molti tipi di prodotti medicali, tra cui siringhe, set per infusione, strumenti chirurgici, accessori per la condivisione e altri materiali di consumo che garantiscono la sicurezza e i requisiti sanitari dei prodotti medicali. Il settore medicale prevede stampi a iniezione precisi, puliti e resistenti alla corrosione.

Settore Necessità quotidiane

Gli stampi a iniezione contribuiscono alla produzione di articoli di uso quotidiano, come bottiglie, contenitori, giocattoli e altro, che vengono sottoposti ai diversi gusti e tendenze dei consumatori. Il settore dei beni di uso quotidiano richiede stampi a iniezione con elevata precisione, lucentezza ed efficienza produttiva.

Gli stampi a iniezione sono essenziali per la produzione di grandi volumi.Vero

Gli stampi a iniezione consentono la produzione di massa di pezzi precisi e coerenti a una velocità elevata, rendendoli vitali per le industrie che richiedono una produzione elevata.

Gli stampi a iniezione sono utilizzati solo per le parti in plastica.Falso

Gli stampi a iniezione possono essere utilizzati anche per metalli, silicone e altri materiali, il che li rende versatili in vari settori produttivi.

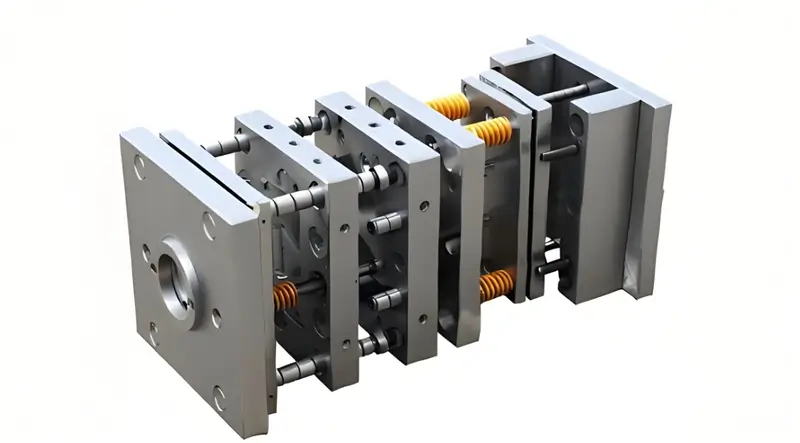

Quali sono i componenti di base di uno stampo a iniezione?

Gli stampi a iniezione sono fondamentali per produrre pezzi precisi e di alta qualità. La comprensione dei loro componenti di base può aiutare a ottimizzare il processo di stampaggio e a migliorare l'efficienza.

I componenti di base di uno stampo a iniezione comprendono la cavità dello stampo, l'anima, il canale di colata e il sistema di espulsione. Questi elementi lavorano insieme per modellare ed espellere in modo efficiente le parti in plastica durante il processo di stampaggio.

Stampi mobili e fissi

Stampi a iniezione2 sono classificati principalmente in stampi mobili e fissi, situati rispettivamente sui piani mobili e fissi della macchina per lo stampaggio a iniezione di materie plastiche.

-

Stampo mobile: Lo stampo mobile è il componente dello stampo che viene montato sul piano mobile della pressa a iniezione, durante il ciclo di stampaggio a iniezione. Lo scopo principale dello stampo mobile è quello di fornire la cavità di formazione del pezzo insieme allo stampo fisso. Lo stampo mobile può talvolta avere un'anima laterale e un inserto interno per produrre articoli di forma complessa.

-

Stampo fisso: Lo stampo fisso è la parte dello stampo installata sul piano fisso della pressa a iniezione, che in genere non si muove durante il funzionamento della macchina. Nello stampo fisso, lo scopo principale è creare la cavità dello stampo insieme allo stampo mobile e, allo stesso tempo, stabilire un sistema di cancelli per ammettere la plastica fusa nella cavità. La struttura degli stampi fissi è normalmente meno complessa, anche se devono garantire una struttura rigida a causa dell'elevata pressione che si crea con il processo di stampaggio. processo di stampaggio a iniezione3.

Base dello stampo

La base dello stampo è la struttura generale in cui vengono montati e fissati gli stampi mobili e fissi, composta principalmente da piastre anteriori e posteriori, piastre fisse e scorrevoli e così via. La funzione principale della base dello stampo è quella di garantire la precisione di posizionamento e la rigidità dei componenti dello stampo per resistere alle elevate pressioni e temperature generate durante lo stampaggio a iniezione.

-

Piastra anteriore: Si trova all'estremità anteriore dello stampo, solitamente fissata insieme allo stampo fisso, e svolge il ruolo di supporto e posizionamento dello stampo fisso. La progettazione della piastra anteriore deve tenere conto della disposizione del sistema di raffreddamento per garantire una temperatura uniforme dello stampo.

-

Piastra posteriore: La piastra posteriore è posizionata nella parte posteriore dello stampo e di solito si combina con lo stampo mobile per stabilire il supporto e la posizione di quest'ultimo. La piastra posteriore deve essere sufficientemente robusta e rigida per resistere al movimento dello stampo mobile e alla pressione durante lo stampaggio a iniezione.

-

Piastra mobile: La piastra mobile è la piastra dello stampo che viene installata sulla parte mobile della pressa a iniezione per immobilizzare lo stampo mobile. La piastra mobile deve avere un eccellente parallelismo e scorrevolezza per consentire allo stampo mobile di scorrere consecutivamente sulla macchina a iniezione.

-

Piastra fissa: La piastra fissa è la piastra dello stampo sulla parte fissa della macchina a iniezione, responsabile del fissaggio e del sostegno dello stampo fisso. La piastra fissa richiede un'elevata precisione e rigidità per garantire la stabilità dello stampo fisso sulla macchina a iniezione.

Sistema di raffreddamento

Il sistema di raffreddamento è una parte cruciale dello stampo che si occupa principalmente della regolazione della temperatura dello stampo per migliorare la qualità dei pezzi e i ritmi di produzione. Si tratta dei canali di raffreddamento, dei tubi dell'acqua e dei dispositivi di raffreddamento. L'acqua raffreddata circola attraverso i passaggi dello stampo per garantire che lo stampo non diventi eccessivamente caldo.

-

Canali di raffreddamento: I canali di raffreddamento sono canali di flusso dell'acqua che vengono creati nello stampo per fornire un flusso uniforme di acqua di raffreddamento in diverse sezioni dello stampo ai fini del raffreddamento. La progettazione dei canali di raffreddamento presenta un'altra sfida: l'uguaglianza del flusso d'acqua e l'influenza del raffreddamento sulla temperatura dello stampo nelle diverse aree.

-

Tubi di raffreddamento: I tubi di raffreddamento sono tubi che collegano i canali di raffreddamento e i dispositivi di raffreddamento e tramite i quali viene trasportata l'acqua. La posizione del tubo di raffreddamento deve essere decisa in base alla struttura e alle prestazioni di raffreddamento dello stampo, in modo che l'acqua di raffreddamento possa essere alimentata senza problemi.

-

Dispositivi di raffreddamento: I dispositivi di raffreddamento includono tipicamente torri di raffreddamento, refrigeratori e così via, utilizzati per fornire acqua di raffreddamento. La scelta e la configurazione dei dispositivi di raffreddamento devono essere ottimizzate in base ai requisiti di raffreddamento dello stampo e dell'ambiente di produzione per garantire l'efficienza di raffreddamento e il risparmio energetico.

Sistema a cancello

Il sistema di cancelli si riferisce al sistema di canali che portano la plastica fusa dall'ugello della pressa a iniezione alla cavità dello stampo, ai canali principali e secondari, al cancello e allo slug freddo.

-

Corridore principale: Il canale principale è il canale che si estende dall'ugello della macchina a iniezione e raggiunge il canale secondario, dove la plastica fusa entra nello stampo. La progettazione del canale principale deve tenere conto delle caratteristiche del flusso per garantire un flusso regolare.

-

Sub-runner: Si tratta di un passaggio di collegamento tra il corridoio principale corridore e cancello4che aiuta a trasportare la plastica fusa in diverse cavità di uno stampo. In base ai requisiti della struttura del canale secondario, la sua progettazione deve tenere conto della distribuzione della plastica fusa e della resistenza al flusso per garantire un riempimento uniforme di tutte le cavità.

-

Cancello: La porta è l'ingresso sottile che collega il canale secondario alla cavità dello stampo e che consente l'ingresso della plastica calda nella cavità dello stampo. La progettazione della porta deve tenere conto della portata della plastica fusa e dell'effetto di riempimento per garantire la qualità della superficie e la precisione dimensionale del pezzo.

-

Pozzo freddo per lumache: Il pozzetto freddo è un foro situato all'estremità del canale principale, utilizzato per immagazzinare la plastica residua dopo il raffreddamento, evitando che entri nella cavità dello stampo. La progettazione del pozzetto freddo deve tenere conto degli effetti di raffreddamento e della struttura dello stampo per garantire la qualità dello stampaggio dei pezzi.

Sistema di ventilazione

Il sistema di sfiato è necessario per rimuovere l'aria e i gas volatili che causano la formazione di difetti come bolle e bruciature sui prodotti stampati. Il sistema è normalmente costituito da scanalature di sfiato, fori di sfiato e valvole di sfiato.

-

Scanalature di ventilazione: Le scanalature di sfiato sono scanalature di larghezza ridotta che vengono realizzate sulla superficie della cavità dello stampo per favorire l'uscita dell'aria e dei gas dalla cavità dello stampo. Diventa importante misurare il flusso di gas attraverso le scanalature di sfiato in relazione alla capacità degli stampi di influenzare la qualità della finitura superficiale del pezzo e l'accuratezza raggiungibile delle dimensioni.

-

Fori di sfiato: Le aperture passanti sono piccole aperture realizzate sullo stampo e utilizzate per lo scarico di aria e gas. Pertanto, è necessario determinare la posizione e le dimensioni ottimali delle aperture di ventilazione in relazione all'efficacia dello scarico dei gas e alla struttura dello stampo, al fine di fornire un'adeguata qualità superficiale e precisione dimensionale del pezzo.

-

Sistema di scarico: La valvola di scarico è un dispositivo di regolazione e controllo del prodotto, in grado di rilasciare gas e di controllare automaticamente il processo di entrata e uscita. Per produrre parti in plastica con una qualità superficiale e un'accuratezza dimensionale superiori, sono necessari requisiti elevati per l'efficienza della valvola di scarico e della struttura dello stampo. La progettazione della valvola di scarico deve tenere conto dell'efficacia dello scarico del gas e della struttura dello stampo.

Sistema di espulsione

Il sistema di espulsione viene utilizzato per spingere fuori dallo stampo le parti in plastica stampate. Normalmente comprende perni e piastre di espulsione, aste di espulsione e sistemi di espulsione.

-

Perni di espulsione: I perni di espulsione sono componenti che contattano ed espellono direttamente le parti in plastica, solitamente corpi cilindrici sottili. I perni di espulsione devono essere progettati in accordo con la forma e le dimensioni delle parti in plastica, in modo che possano essere espulsi facilmente.

-

Piastra di espulsione: La piastra di espulsione è un componente di supporto del perno di espulsione e viene utilizzata per posizionare e fissare il perno di espulsione. L'aspetto più importante del design della piastra di espulsione è il numero di perni di espulsione inclusi e la loro posizione.

-

Aste di espulsione: Le aste di espulsione sono parti che collegano piastre o meccanismi di espulsione, guidando il movimento delle piastre e dei perni di espulsione. Quando si progettano le aste di espulsione, si deve tener conto della forza e della corsa di espulsione per consentire un'espulsione efficiente.

-

Meccanismo di espulsione: Il meccanismo di espulsione è un dispositivo meccanico delle macchine di stampaggio a iniezione che, grazie alla forza idraulica o meccanica, migliora il processo di propulsione dell'asta di espulsione. La progettazione del meccanismo di espulsione deve considerare la forza e la corsa di espulsione per garantire un'espulsione efficace ed efficiente. La progettazione e l'ottimizzazione del sistema di espulsione sono aspetti critici della progettazione dello stampo e influiscono direttamente sulla qualità dello stampaggio e sull'efficienza della produzione di parti in plastica.

L'anima e la cavità sono essenziali per modellare il pezzo stampato.Vero

L'anima forma l'interno, mentre la cavità crea la forma esterna del pezzo stampato; entrambi sono fondamentali per la precisione del pezzo.

I sistemi di espulsione non sono critici negli stampi a iniezione.Falso

I sistemi di espulsione sono fondamentali per rimuovere i pezzi finiti dallo stampo, garantendo una produzione regolare e uniforme.

Qual è il materiale dello stampo?

I materiali per stampi sono le sostanze utilizzate per creare stampi per processi produttivi come lo stampaggio a iniezione. La scelta del materiale giusto è essenziale per la durata, la precisione e l'efficienza dello stampo.

I materiali degli stampi sono tipicamente in acciaio, alluminio o leghe speciali. L'acciaio è preferito per stampi di lunga durata, mentre l'alluminio è spesso utilizzato per produzioni più brevi grazie alla sua economicità. La scelta del materiale influisce sulle prestazioni dello stampo e sull'efficacia dei costi.

Acciaio per stampi

L'acciaio per stampi ha un'elevata resistenza alla trazione, un'alta durezza e buone proprietà di fatica e usura. Pertanto, la maggior parte degli stampi a iniezione è prodotta con acciaio per stampi. Alcuni degli acciai per stampi più regolarmente utilizzati sono il P20, il 718, l'H13 e così via La scelta degli acciai per stampi dipende da diversi fattori, quali la durata di utilizzo dello stampo e il costo di produzione.

Lega di rame berillio

La lega di rame berillio è un buon conduttore di calore e resistente all'usura, comunemente utilizzata per la realizzazione di componenti centrali degli stampi, come le cavità e le guide dello stampo. La scelta della lega di rame berillio deve tenere conto dell'effetto di raffreddamento dello stampo e dell'efficienza produttiva.

Lega di alluminio

I prodotti in lega di alluminio hanno caratteristiche di leggerezza e conducibilità termica ad alta velocità, che possono essere utilizzate per la realizzazione di stampi per prototipi e piccoli lotti di produzione. Per quanto riguarda i problemi di selezione della lega di alluminio, è necessario tenere conto del tempo di servizio dello stampo e del costo di produzione.

L'acciaio è il materiale migliore per tutti gli stampi.Falso

L'acciaio è resistente e ideale per le lunghe tirature, ma può essere costoso. L'alluminio è un'opzione più economica per cicli di produzione più brevi.

Gli stampi in alluminio sono più economici di quelli in acciaio.Vero

Gli stampi in alluminio sono più leggeri e facili da lavorare, il che li rende una scelta economicamente vantaggiosa per volumi di produzione medio-bassi.

Quali sono i modelli di stampo?

Le progettazioni degli stampi sono progetti cruciali nel processo di stampaggio a iniezione, che determinano la forma e la funzionalità del prodotto finale. Influenzano l'efficienza produttiva e la qualità dei pezzi.

I progetti degli stampi determinano la geometria e la funzionalità degli stampi utilizzati nello stampaggio a iniezione. I tipi principali includono stampi a cavità singola, a cavità multipla e a famiglia. Una progettazione efficiente riduce i tempi di produzione e gli sprechi di materiale.

Design della cavità dello stampo

La progettazione della cavità dello stampo è costituita da modelli e standard di forma e dimensione dello stampo dei prodotti in plastica, numero di cavità, disposizione, tolleranza, ecc. La progettazione della cavità dello stampo deve essere conforme alla forma e alle dimensioni delle parti in plastica per garantire la qualità dello stampaggio.

Progettazione del sistema Runner

La progettazione del sistema di canali di scorrimento prevede la disposizione del canale in cui la plastica fusa fluisce dallo stampo alla linea di separazione5le dimensioni, la posizione e la direzione del canale principale, del canale secondario e del cancello, ecc. Per la progettazione del sistema di canali, è necessario tenere conto delle caratteristiche di flusso della plastica fusa e della struttura dello stampo.

Progettazione del sistema di raffreddamento

Per vie d'acqua di raffreddamento dello stampo si intende la progettazione dei sistemi di raffreddamento, come la disposizione e le dimensioni dei canali e il tipo di mezzo di raffreddamento utilizzato. La progettazione del sistema di raffreddamento deve tenere conto dell'effetto di raffreddamento dello stampo e dell'efficienza produttiva per garantire la qualità dello stampaggio.

Progettazione del sistema di ventilazione

La progettazione del sistema di sfiato si riferisce alla progettazione dei canali di scarico dei gas all'interno della cavità dello stampo, compresa la disposizione e le dimensioni delle scanalature e dei fori di sfiato. Quando si progetta il sistema di sfiato, è necessario valutare le prestazioni dello scarico dei gas e della struttura dello stampo in relazione alla qualità dello stampaggio.

Progettazione del sistema di espulsione

La progettazione del sistema di espulsione si riferisce alla progettazione dei dispositivi di espulsione delle parti in plastica, compresa la disposizione del numero di perni di espulsione e la loro posizione, le dimensioni delle piastre di espulsione e delle aste di espulsione. I fattori di progettazione relativi ai sistemi di espulsione richiedono valutazioni incentrate sull'efficienza dell'espulsione in relazione alla qualità dello stampaggio.

La progettazione dello stampo influisce sulla qualità e sul costo del prodotto finale.Vero

La progettazione di stampi efficienti riduce i difetti, migliora la qualità dei pezzi e snellisce la produzione, con conseguenti risparmi sui costi.

I progetti degli stampi sono gli stessi per ogni prodotto.Falso

Ogni prodotto richiede un progetto di stampo unico in base alla sua forma, dimensione e funzione, che possono variare notevolmente a seconda del settore e dell'applicazione.

Come avviene la produzione di stampi?

La produzione di stampi comporta la creazione di stampi utilizzati nello stampaggio a iniezione per modellare plastica, metallo o altri materiali. È fondamentale per produrre componenti di alta qualità e precisione in diversi settori.

La produzione di stampi si riferisce alla progettazione e alla creazione di stampi per i processi di stampaggio a iniezione. Questi stampi sono realizzati con materiali resistenti come l'acciaio e l'alluminio per garantire precisione e durata nella produzione di grandi volumi. La qualità degli stampi influisce direttamente sulla precisione dei pezzi e sull'efficienza del ciclo.

Preparazione del materiale

In base ai requisiti specifici di progettazione dello stampo, si sceglie lo stampo appropriato e si esegue la lavorazione, compresi il trattamento di distensione e il trattamento di rinvenimento. La preparazione del materiale è uno dei processi fondamentali nella produzione di uno stampo, in quanto ne determina la qualità e la durata.

Lavorazione grezza

Tornitura, fresatura, piallatura e rettifica sono le lavorazioni da utilizzare per la realizzazione di stampi come tecniche primarie di sgrossatura o creazione di forme. materiali per stampi6. L'accuratezza e l'efficienza della lavorazione di sgrossatura influiscono direttamente sul ciclo di produzione e sul costo dello stampo.

Trattamento termico

Eseguire altri processi di trattamento termico di tempra e rinvenimento nello stampo per aumentare la durezza e la resistenza all'usura. La qualità del trattamento termico influisce notevolmente sulla durata e sulla qualità di stampaggio dello stampo.

Lavorazione di finitura

Lucidare accuratamente lo stampo con il metodo della lavorazione fine, ad esempio con utensili CNC, elettroerosione, taglio a filo ecc. per assicurarsi che il pezzo stampato rientri nei limiti di tolleranza indicati nel progetto e possieda le finiture superficiali previste. L'accuratezza della lavorazione fine e la rugosità superficiale degli stampi per colata di precisione avranno un impatto diretto sulla qualità di stampaggio dei pezzi in plastica.

Assemblaggio e debug

Compilazione di più componenti dello stampo, debug e stampaggio di prova per testare lo stampo e ispezionare l'accuratezza e le prestazioni delle diverse parti. L'assemblaggio è l'ultimo processo dello stampo e del debugging; ha un impatto diretto sull'efficacia operativa dello stampo e sull'efficienza produttiva.

La produzione di stampi garantisce forme precise del prodotto.Vero

Gli stampi sono progettati per fornire forme esatte, garantendo uniformità e coerenza nella produzione di massa.

La produzione di stampi richiede sempre tempo e denaro.Falso

Sebbene la creazione di stampi possa essere costosa, i progressi della tecnologia e l'ottimizzazione della progettazione hanno reso il processo più efficiente ed economico nel tempo.

Come mantenere e curare la muffa?

Una corretta manutenzione degli stampi è essenziale per garantire una qualità costante del prodotto e prolungare la durata degli stampi nei processi di stampaggio a iniezione.

La pulizia, la lubrificazione e l'ispezione regolari degli stampi prevengono i difetti e i tempi di fermo. I programmi di manutenzione devono concentrarsi sulla rimozione dei detriti, sul controllo dell'usura e sulla garanzia di canali di raffreddamento adeguati. Riparazioni tempestive possono ridurre i costosi ritardi e migliorare le prestazioni dello stampo.

Pulizia

La pulizia dello stampo deve essere effettuata di frequente per garantire che venga eliminata la presenza di residui di plastica, macchie d'olio e altre impurità che possono trovarsi sulla superficie dello stampo, in modo da mantenere lo stampo pulito e liscio. La pulizia, una delle attività fondamentali della gestione degli stampi, è direttamente correlata all'efficienza delle prestazioni dello stampo e alla sua durata di vita utile.

Lubrificazione

Ingrassare tutte le parti mobili dello stampo per ridurre al minimo l'attrito tra le parti in movimento, allungando così la durata dello stampo. La lubrificazione dello stampo è anche uno dei processi essenziali della gestione degli stampi, poiché influisce sulla funzionalità e sulla durata dello stampo.

Prevenzione della ruggine

Lo stampo deve essere trattato con la prevenzione della ruggine e della corrosione, soprattutto quando lo stampo non viene utilizzato per lungo tempo. La prevenzione della ruggine è una delle attività fondamentali della manutenzione dello stampo, che determina l'efficienza operativa e la durata dello stampo.

Ispezione

Eseguire controlli di routine su varie aree dello stampo e sostituire o correggere gli elementi gravemente usurati per evitare interruzioni nei processi produttivi. L'ispezione dello stampo è il processo principale di manutenzione dello stampo con un impatto significativo sull'efficienza operativa e sulla durata dello stampo.

Una corretta manutenzione degli stampi ne prolunga la durata di vita.Vero

La pulizia, la lubrificazione e l'ispezione regolari prevengono l'usura, prolungando la vita utile dello stampo e garantendo una qualità costante dei pezzi.

La manutenzione della muffa richiede una costante supervisione professionale.Falso

Sebbene la supervisione professionale sia utile, un'adeguata cura di routine da parte degli operatori può garantire la longevità dello stampo senza il costante coinvolgimento di un esperto.

Conclusione

Funzionando come uno dei mezzi cruciali nel lavoro dell'industria di trasformazione delle materie plastiche, gli stampi a iniezione presentano strutture intricate e funzioni diverse. In questo articolo, l'autore fornisce le definizioni più semplici e accurate dei vari componenti degli stampi a iniezione e del loro ruolo: stampi mobili e fissi, telai degli stampi, sistemi di raffreddamento, sistemi di scorrimento, sistemi di sfiato e sistemi di espulsione.

Inoltre, l'articolo presenta la selezione del materiale dello stampo, la progettazione, la produzione, la manutenzione e la cura degli stampi e le aree di utilizzo dei processi di stampaggio a iniezione e degli stampi a iniezione. Si ritiene che questo articolo abbia offerto al lettore una conoscenza sufficiente e approfondita degli stampi a iniezione, con l'obiettivo di aiutarlo come riferimento per la progettazione, la fabbricazione e l'applicazione degli stampi a iniezione.

-

Tipi di sistemi di espulsione nello stampaggio a iniezione: un sistema di espulsione è molto importante perché è quello che libera la cassa per un'altra iniezione. ↩

-

Gli otto tipi di stampi a iniezione: tra i tipi di stampo comunemente incontrati, troviamo lo stampo a due colori, il sovrastampaggio e lo stampo familiare. ↩

-

Informazioni sul processo di stampaggio a iniezione: Lo stampaggio a iniezione è un processo produttivo molto diffuso che può essere utilizzato per produrre una varietà di pezzi e prodotti. ↩

-

Informazioni su materozze, guide e cancelli degli stampi per materie plastiche: le materozze, le guide e i cancelli svolgono la funzione di convogliare il materiale plastico fuso dall'ugello dell'unità di iniezione alle singole cavità. ↩

-

Informazioni su Come si trova la linea di divisione di uno stampo? La linea di divisione di uno stampo è la linea o il piano in cui le due metà dello stampo si incontrano e si separano durante il processo di stampaggio a iniezione. ↩

-

Informazioni sui materiali degli stampi a iniezione di plastica: gli stampi a iniezione possono essere realizzati in acciaio, alluminio o rame berillio. ↩