Se siete alla ricerca di un nuovo processo di stampaggio, probabilmente avrete sentito parlare dello stampaggio a iniezione per reazione. Questo processo sta diventando sempre più popolare grazie ai suoi numerosi vantaggi. In questo post discuteremo di cosa stampaggio a iniezione per reazione è e alcuni dei suoi principali benefici.

Che cos'è lo stampaggio a iniezione reattivo (processo RIM)?

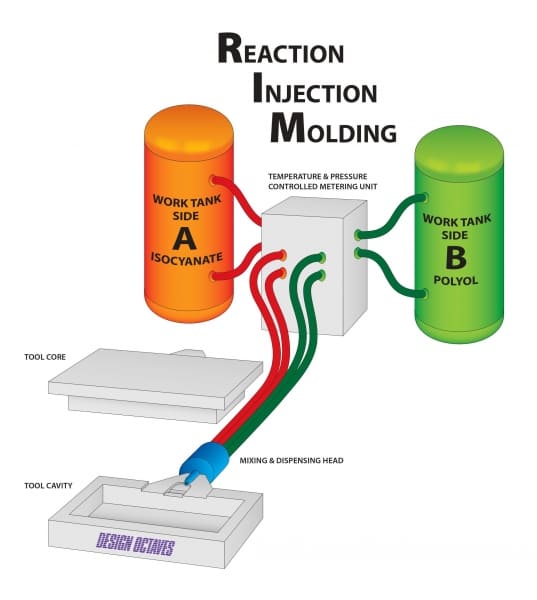

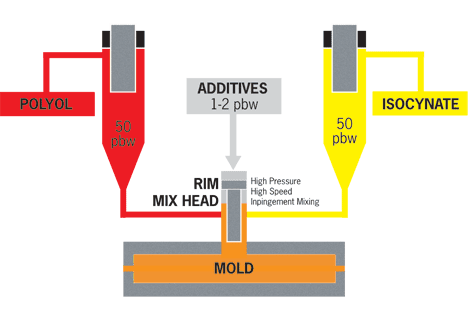

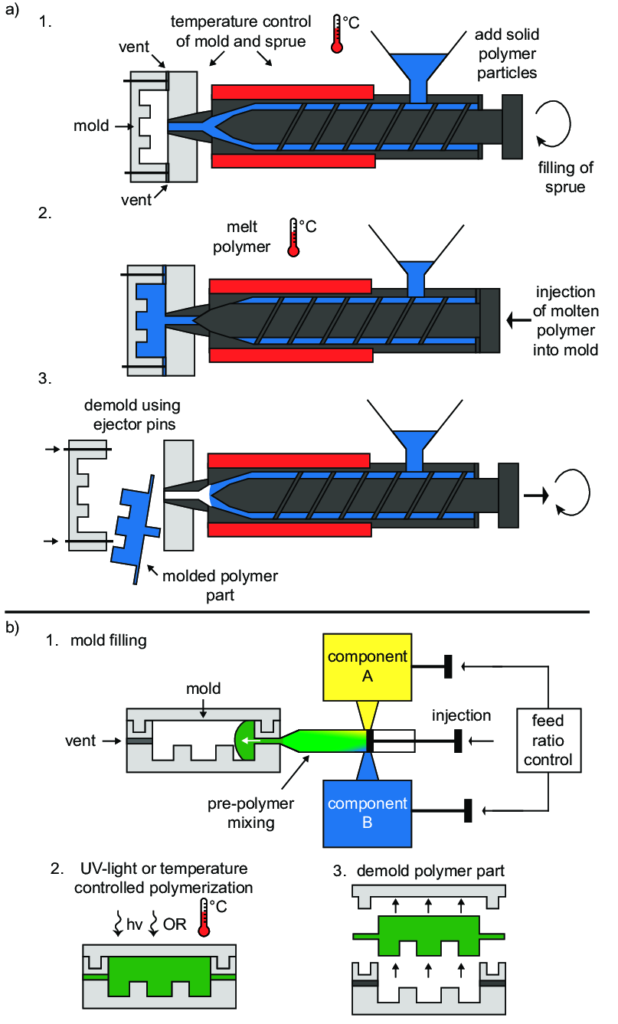

Stampaggio a iniezione a reazione (RIM) è un processo in cui materiali bicomponenti ad alta attività chimica e bassa massa molecolare relativa vengono miscelati per impatto e iniettati in uno stampo chiuso a temperatura ambiente e bassa pressione per completare le reazioni chimiche di polimerizzazione, reticolazione e indurimento e formare prodotti.

Secondo il forum di settore sulle nuove tecnologie circa stampaggio a iniezione per reazione condividere: questo nuovo processo che combina reazione di polimerizzazione e stampaggio a iniezione ha le caratteristiche di alta efficienza di miscelazione dei materiali, buona fluidità, formulazione flessibile delle materie prime, ciclo di produzione breve e basso costo, adatto alla produzione di prodotti a parete spessa di grandi dimensioni, per cui ha ricevuto l'attenzione di tutto il mondo.

Origine e sviluppo dello stampaggio a iniezione a reazione

Allo stesso tempo, per ampliare l'area di applicazione della tecnologia RIM, soprattutto nell'industria automobilistica, il processo ha introdotto anche la tecnologia di rinforzo delle fibre.

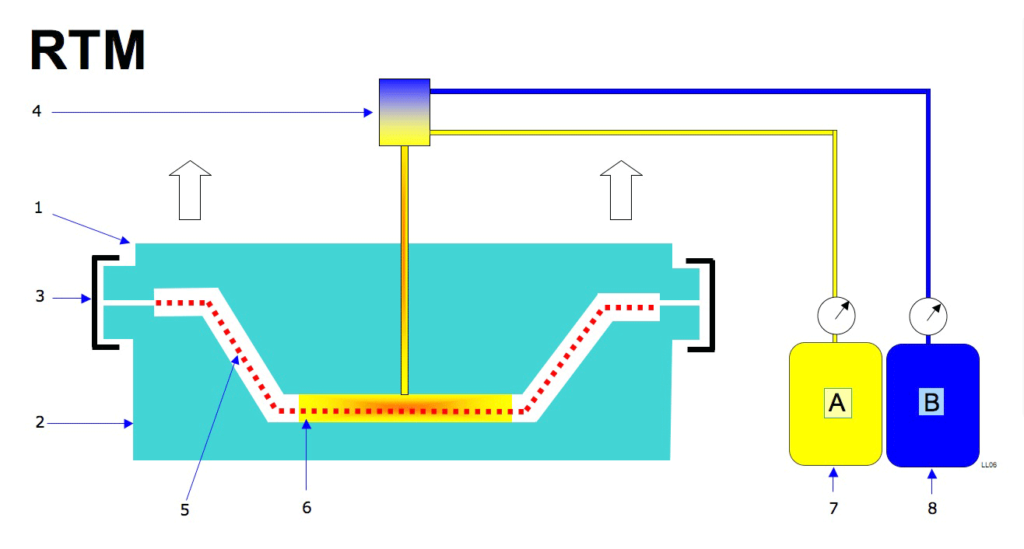

Il RIM è stato inizialmente utilizzato solo per i materiali poliuretanici, ma con il progresso della tecnologia di processo, il RIM può essere applicato anche alla lavorazione di una varietà di materiali (come la resina epossidica, il nylon, la poliurea e il policiclopentadiene, ecc.) Un sottoinsieme del RIM è quello strutturale stampaggio a iniezione per reazioneche utilizza reti di fibre per l'agente di rinforzo.

Il processo RIM per lo stampaggio di gomma e metallo è un tema caldo della ricerca attuale.

Allo stesso tempo, per ampliare l'area di applicazione del RIM, migliorare la rigidità e la resistenza dei prodotti RIM e renderli prodotti in schiuma strutturale, la tecnologia RIM è stata ulteriormente sviluppata e il sistema di rinforzo del RIM è stato sviluppato. Stampaggio a iniezione a reazione (RRIM) e strutturale Stampaggio a iniezione a reazione (SRIM), utilizzate specificamente per lo stampaggio di prodotti rinforzati.

I principi del processo di stampaggio RRIM e SRIM sono gli stessi del RIM, la differenza sta principalmente nella preparazione dei prodotti compositi fibrorinforzati.

Applicazioni dello stampaggio a iniezione per reazione

Attualmente, i prodotti RIM tipici sono quelli di grandi dimensioni, come paraurti, parafanghi, pannelli di carrozzeria, pannelli automobilistici in schiuma rigida, cassoni di carico per autocarri, porte centrali per autocarri e gruppi di porte posteriori.

Hanno una migliore qualità del prodotto, una maggiore velocità di produzione e richiedono una minore lavorazione secondaria rispetto ai prodotti SMC.

Processo di stampaggio RIM

Processo

Processo RIM è monomero o prepolimero allo stato liquido attraverso la pompa dosatrice con un determinato rapporto nella testa di miscelazione per la miscelazione.

Il stampaggio a iniezione per reazione utilizza polimeri liquidi a bassa viscosità. Questi polimeri si espandono e si addensano attraverso una serie di reazioni chimiche. Dopo essere stati iniettati nello stampo riscaldato, i polimeri si induriscono.

Dopo l'iniezione della miscela nello stampo, la reazione rapida e la reticolazione nello stampo dopo lo stampaggio sono prodotti RIM.

Questo processo può essere semplificato come segue: stoccaggio → dosaggio → miscelazione → riempimento dello stampo → polimerizzazione → espulsione → post-processing.

Controllo del processo

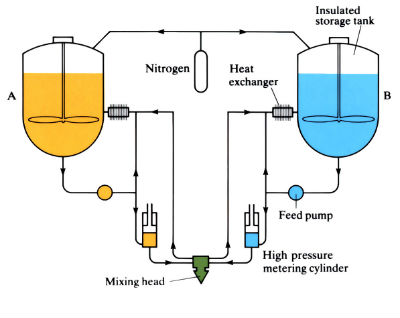

(1) Immagazzinamento: Il processo RIM utilizzato nel liquido bicomponente viene solitamente stoccato a una certa temperatura in due contenitori di stoccaggio separati; i contenitori di stoccaggio sono generalmente recipienti a pressione.

Quando non si forma, il liquido grezzo è solitamente a una bassa pressione di 0,2~0,3 MPa e circola continuamente nel recipiente di stoccaggio, nello scambiatore di calore e nella testa di miscelazione. Per il poliuretano, la temperatura del liquido grezzo è solitamente di 20~40℃ e la precisione del controllo della temperatura è di ±1℃.

(2) Misurazione: Il dosaggio del liquido grezzo bicomponente viene generalmente effettuato dal sistema idraulico, composto da pompe, valvole e parti ausiliarie (sistema di tubazioni per controllare il materiale liquido e sistema di circuiti dell'olio per controllare il lavoro del cilindro di distribuzione).

Quando si inietta, è necessario passare attraverso il dispositivo di conversione ad alta e bassa pressione per convertire la pressione nella pressione richiesta per l'iniezione. Il liquido grezzo viene misurato e inviato da una pompa idraulica quantitativa (non sono necessarie pompe industriali ad alta pressione), che richiede una precisione di misurazione di almeno ±1,5%, preferibilmente controllata a ±1%.

(3) Miscelazione: Nel Stampaggio di prodotti RIMLa qualità del prodotto dipende in gran parte dalla qualità di miscelazione della testa di miscelazione e la capacità di produzione dipende interamente dalla qualità di miscelazione della testa di miscelazione multi-flusso.

La pressione generalmente adottata è di 10,34 ~ 20,68MPa, in questo intervallo di pressione per ottenere un migliore effetto di miscelazione.

(4) Riempimento dello stampo: Il riempimento del materiale per iniezione a reazione è caratterizzato da un'elevata velocità del flusso di materiale. Per questo motivo, la viscosità del liquido originale non deve essere troppo elevata; ad esempio, la viscosità della miscela di poliuretano è di circa 0,1 Pa.s durante il riempimento dello stampo.

Una volta determinati il sistema di materiali e lo stampo, i parametri di processo importanti sono solo due: il tempo di riempimento dello stampo e la temperatura della materia prima. La temperatura iniziale del materiale poliuretanico non deve superare i 90℃ e la velocità media di flusso nella cavità non deve generalmente superare 0,5 m/s.

(5) PolimerizzazioneLa miscela poliuretanica bicomponente ha un'elevata reattività dopo l'iniezione nella cavità dello stampo e può essere polimerizzata e modellata in tempi molto brevi.

Tuttavia, a causa della scarsa conducibilità termica della plastica, una grande quantità di calore di reazione non può essere dissipata in tempo, quindi la temperatura interna del materiale stampato è molto più alta di quella superficiale, con conseguente indurimento del materiale stampato dall'interno verso l'esterno.

Per evitare che la temperatura all'interno della cavità sia troppo elevata (non superiore alla temperatura di decomposizione termica della resina), è necessario sfruttare appieno la funzione di trasferimento termico dello stampo per distribuire il calore.

Il tempo di polimerizzazione all'interno del stampo a iniezione a reazione è determinato principalmente dalla formulazione del materiale stampato e dalle dimensioni del prodotto. Inoltre, è necessario un trattamento termico dopo la prodotto di iniezione di reazione viene rimosso dallo stampo.

Il trattamento termico ha due funzioni: una è quella di integrare l'indurimento, l'altra è quella di cuocere dopo la verniciatura per formare una pellicola solida protettiva o decorativa sulla superficie del prodotto.

Progettazione di stampi e prodotti RIM

Progettazione di stampi

(1) Sistema di versamento: Il sistema di colata, noto anche come "sistema di iniezione", è costituito da cancelli, guide e fori di sfiato. In Stampo RIM La forma e l'altezza della porta dipendono dallo spessore della parete e dal flusso della cavità dei pezzi stampati.

Per gli stampi di grande capacità, di solito si preferisce un cancello a barra dritta, mentre per gli stampi di piccola capacità si preferisce un cancello a ventaglio.

Il canale principale deve essere posizionato direttamente sullo stampo, ma occorre fare attenzione a posizionare il canale in modo che il materiale entri nella cavità dalla parte più bassa della sezione trasversale del prodotto.

Il foro di sfiato deve essere posizionato alla fine del flusso di materiale, in modo che l'aria possa essere espulsa dalla cavità durante l'iniezione.

(2) Sistema di controllo della temperatura dello stampo: Qui c'è solo il Stampo in metallo RIM come esempio per spiegare. Il metodo di controllo della temperatura dello stampo consiste solitamente nell'interrare un manicotto nello stampo e far passare l'acqua per riscaldarlo o raffreddarlo.

Lo spessore dello stampo metallico deve essere di 50 mm e la spaziatura dell'involucro deve essere diversa a seconda della resina di lavorazione.

Di solito, la temperatura dello stampo del poliuretano RIM è di 40~80℃ e la precisione del controllo della temperatura dello stampo è di ±4℃, preferibilmente ±1℃. La spaziatura dell'involucro è di 80~100 mm e la distanza tra il foro di raffreddamento e la parete della cavità dello stampo deve essere di 9,5 mm.

(3) Superficie di separazioneEsiste un requisito generale per l'ubicazione della superficie di separazione, ovvero la posizione della superficie di separazione è situata leggermente al di sotto del contorno del pezzo lavorato, in modo che il materiale si espanda e riempia la cavità e l'aria residua presente nella cavità venga convogliata all'esterno dello stampo.

Design del prodotto

(1) Spessore del prodotto: lo stesso dei prodotti convenzionali iniettati, nella progettazione degli spessori di parete variabili di Prodotti RIM, dovrebbe anche evitare lo spessore della parete troppo spesso o troppo sottile.

Prendere la schiuma di poliuretano Prodotti RIM Ad esempio, lo spessore della parete convenzionale deve essere controllato a 6,35~12,7 mm; se lo spessore della parete è superiore a 12,7 mm o inferiore a 3,17 mm, è necessario adottare misure correttive adeguate.

(2) Rinforzo: Lo scopo dell'utilizzo del rinforzo è quello di migliorare le caratteristiche di rigidità e durezza del prodotto. È opportuno utilizzare armature sottili e lunghe, evitando l'uso di armature spesse e corte.

La messa in opera del rinforzo deve avvenire insieme al flusso del materiale, in modo da non influenzare l'emissione di gas durante il flusso del materiale.

(3) Pendenza di rilascio: Prodotto RIM la pendenza di rilascio deve essere selezionata di 2°, troppo grande o troppo piccola non favorisce il rilascio del prodotto.

(4) Angoli arrotondati: Prodotti RIM del raggio dell'angolo interno non deve essere inferiore a 3,175 mm, il raggio dell'angolo esterno non deve essere inferiore a 1,578 mm.

(5) Urto: La cunetta deve avere una pendenza di sformatura di 2° ed essere disposta lungo la periferia della parte della nervatura interna. Se l'altezza di progetto del dosso supera i 6,57 mm, deve essere integrato da una piastra di rinforzo.

La posizione dei filetti di posizionamento e dei filetti autofilettanti deve essere determinata con precisione durante la formatura nel foro di introduzione. Le dimensioni del raccordo e del foro di introduzione hanno una grande influenza sulla forza di distacco e devono essere tenute in considerazione.

La differenza tra stampaggio a reazione e stampaggio a iniezione

I processi di stampaggio per reazione differiscono da quelli standard stampaggio a iniezione Il materiale utilizzato nel processo di stampaggio richiede una fase di polimerizzazione mentre il materiale è ancora nello stampo.

Il materiale di stampaggio utilizzato per stampaggio a iniezione per reazione ha un vantaggio speciale rispetto al materiale utilizzato per la produzione di stampaggio a iniezione per questo processo. D'altra parte, stampaggio a iniezione per reazione richiede più tempo e materiali di stampaggio costosi.

Nella maggior parte dei casi, la formulazione liquida viene immessa in un serbatoio, dove viene riscaldata e mescolata, quindi inserita in una cavità prefabbricata chiamata stampo, dove si raffredda e si indurisce.

Il Lo stampo viene prodotto utilizzando un processo separato e di solito è rimovibile, consentendo la realizzazione di più parti su un unico impianto tradizionale. stampaggio a iniezione macchina. L'oggetto indurito viene rimosso e collocato in un'area dove viene temprato e ulteriormente indurito.