Fabbrica di stampaggio a iniezione dell'ANIMALE DOMESTICO su ordinazione

Guida alla produzione e alla progettazione dello stampaggio a iniezione del PET

Risorse per La guida completa allo stampaggio a iniezione del PET

Che cos'è il PET?

Polietilene tereftalato (PET)

Il polietilene tereftalato (PET), noto anche come resina poliestere, è il tipo più importante di poliestere termoplastico. È un polimero termoplastico ampiamente utilizzato che appartiene alla famiglia dei poliesteri. È composto principalmente da due monomeri chiave: il glicole etilenico e l'acido tereftalico. Quando questi ingredienti polimerizzano, formano il PET a catena lunga, che può essere trasformato in varie forme come fibre, film e contenitori.

Il PET è un polimero altamente cristallino di colore bianco latte o giallo chiaro, con una superficie liscia e lucida. Ha una buona resistenza allo scorrimento, alla fatica, all'abrasione e alla stabilità dimensionale. Ha una bassa usura e un'elevata durezza e presenta la più alta tenacità tra le plastiche termoplastiche. Ha buone prestazioni di isolamento elettrico, è meno influenzato dalla temperatura, ma ha una scarsa resistenza alla corona. È atossico, resistente agli agenti atmosferici e ha una buona stabilità chimica. Ha un basso assorbimento di acqua ed è resistente agli acidi deboli e ai solventi organici, ma non è resistente all'immersione in acqua calda e agli alcali. La resina PET ha un'elevata temperatura di transizione vetrosa, un lento tasso di cristallizzazione, un lungo ciclo di stampaggio, un grande ritiro di stampaggio, una scarsa stabilità dimensionale, una cristallizzazione fragile e una bassa resistenza al calore.

Quali sono i tipi di materiali in PET?

Il polietilene tereftalato (PET) è un polimero termoplastico versatile e ampiamente utilizzato, appartenente alla famiglia dei poliesteri. Può essere classificato in diversi tipi in base alla sua struttura e alle sue applicazioni:

1. PET standard (polietilene tereftalato):

Il PET normale è il tipo di PET più comune, utilizzato in molti settori perché ha ottime proprietà chimiche, termiche e meccaniche. È un polimero semicristallino, trasparente, resistente e in grado di tenere lontani i gas e l'umidità. Il PET è molto utilizzato per gli imballaggi, soprattutto per la produzione di bottiglie per bevande e contenitori per alimenti.

2. PET amorfo (APET):

L'APET è un tipo di PET privo di struttura cristallina, che lo rende molto chiaro e brillante. L'APET viene utilizzato soprattutto in oggetti in cui è necessario poter vedere attraverso di esso. Non cambia molto forma quando si scalda, è facile da modellare, è abbastanza resistente e non si rovina con le sostanze chimiche.

3. PET cristallino (C-PET):

Il C-PET è più cristallino del PET normale, il che lo rende più opaco e più resistente al calore. Poiché è in grado di resistere alle alte temperature, il C-PET viene spesso utilizzato in oggetti che si surriscaldano, come i vassoi per alimenti che possono essere messi in forno. La maggiore cristallinità lo rende anche più resistente, in modo da poter sopportare una maggiore pressione.

4. PET biassialmente orientato (BOPET):

Il PET a orientamento biassiale (BOPET) è un tipo di PET stirato in due direzioni, che lo rende più forte, più stabile e più trasparente. Le pellicole in BOPET sono utilizzate in molti settori diversi e per l'imballaggio. Hanno un'ottima resistenza alla trazione, sono in grado di trattenere l'umidità e sono una buona barriera.

5. PET modificato con glicole (PETG):

Il PET modificato con glicole (PETG) è un materiale modificato con l'aggiunta di glicole durante il processo di polimerizzazione. Questa modifica rende il PETG più flessibile e più facile da lavorare rispetto al PET standard, soprattutto nella termoformatura e nell'estrusione. Ha una migliore trasparenza e resistenza agli urti rispetto al PET standard ed è comunemente usato in applicazioni che richiedono durata e chiarezza.

6. PET riciclato (rPET):

Il rPET è prodotto con PET riciclato da rifiuti industriali o di consumo. Il riciclo del PET riduce l'impatto ambientale dei rifiuti plastici, conserva le risorse e diminuisce le emissioni di gas serra. L'rPET conserva molte delle proprietà del PET vergine, ma può variare leggermente a causa delle differenze nel processo di riciclo.

7. PET di grado ingegneristico:

Il PET per ingegneri è un PET ad alte prestazioni progettato per le applicazioni industriali e ingegneristiche più impegnative. Questo tipo di PET viene modificato per migliorare la forza meccanica, la resistenza al calore e all'usura. Grazie alla sua forza, alla stabilità dimensionale e alla resistenza all'usura e agli agenti chimici, il PET di grado ingegneristico è comunemente utilizzato in parti meccaniche, componenti automobilistici e applicazioni elettriche.

Quali sono le caratteristiche del polietilene tereftalato (PET)?

Il PET, o polietilene tereftalato, è un tipo di poliestere molto diffuso che può essere fuso e poi raffreddato. Viene utilizzato in tutti i settori, come l'imballaggio, l'elettronica e l'edilizia, perché è un materiale solido. Ecco una serie di cose da sapere sul PET:

1. Proprietà fisiche:

①Colore e lucentezza: I materiali in PET sono solitamente di colore bianco o giallo chiaro e presentano un'elevata cristallinità, con una superficie liscia e lucida. Il PET è molto trasparente, quindi è possibile vedere cosa c'è all'interno della confezione e ha un bell'aspetto. Si può fare in modo che sia trasparente o non trasparente, e questo lo rende forte o non forte.

② Densità e peso: Il PET non è molto denso ed è leggero, soprattutto rispetto a materiali come il vetro o il metallo, il che lo rende più economico da trasportare e utilizzare.

2. Proprietà meccaniche:

① Forza e rigidità: I materiali in PET sono molto resistenti e rigidi, il che significa che sono molto duri e non si piegano nelle applicazioni strutturali. Hanno una resistenza alla trazione di circa 11.500 psi, sono super duri e possono sopportare i colpi, quindi si possono lavorare e modellare tutto il giorno.

② Flessione e flessibilità: Il PET ha un'eccellente resistenza alla flessione, in grado di sopportare pieghe multiple senza subire danni. Inoltre, la sua flessibilità può essere regolata in base ai metodi di lavorazione, consentendo di variare tra stati semi-rigidi e rigidi.

③ Resistenza all'usura e proprietà antistatiche: Il PET ha un'eccellente resistenza all'usura e un basso assorbimento di umidità, che ne garantiscono la stabilità durante l'uso prolungato. Tuttavia, il PET è soggetto all'elettricità statica, soprattutto quando si imballano materiali in polvere, e richiede misure antistatiche.

3. Proprietà termiche:

① Resistenza al calore: Il PET ha una buona resistenza al calore, con una temperatura di distorsione termica di circa 85°C. Il PET puro ha una stabilità limitata alle alte temperature, ma i trattamenti potenziati, come il PET rinforzato con fibre di vetro, ne migliorano significativamente la resistenza al calore, con una temperatura di distorsione termica fino a 225°C e persino una temperatura di utilizzo a lungo termine fino a 120°C.

② Temperatura di transizione vetrosa (Tg) e punto di fusione: La Tg del PET varia solitamente da 65°C a 80°C, a seconda della cristallinità, che è la temperatura alla quale il materiale passa dalla fragilità alla duttilità. Il punto di fusione del PET varia da 240°C a 270°C, il che significa che il PET può essere lavorato a temperature più elevate senza rompersi.

4. Proprietà chimiche:

① Resistenza chimica: Il PET resiste bene alla maggior parte delle sostanze chimiche (come acidi deboli, alcali deboli, alcoli e oli), mantenendo la sua stabilità chimica in luoghi diversi. Ma non è altrettanto bravo a resistere agli alcali forti e all'acqua calda, che possono provocarne la rottura.

② Proprietà di barriera all'umidità e ai gas: Il PET è ottimo per tenere lontana l'umidità dalle vostre cose. È anche in grado di tenere lontano l'ossigeno e l'anidride carbonica dal cibo, facendolo durare più a lungo.

③ Proprietà antimicrobiche: Il PET ha anche proprietà antimicrobiche, che lo rendono ideale per l'imballaggio di cibi e bevande che devono essere pulitissimi.

5. Altre proprietà:

① Isolamento elettrico: Il PET ha ottime proprietà di isolamento elettrico, che lo rendono perfetto per l'uso come materiale isolante nei prodotti elettronici e nei dispositivi elettrici, mantenendo buone prestazioni elettriche anche a temperature e frequenze elevate. Tuttavia, ha una cattiva resistenza alla corona.

② Stabilità dimensionale: I materiali in PET sono in grado di mantenere la loro forma, anche quando la temperatura cambia. Si mantengono forti e conservano il loro bell'aspetto.

③ Riciclabilità e sostenibilità: Il PET è un materiale ecologico che può essere riciclato ed è una delle plastiche più riciclate al mondo. Dopo il riciclaggio e la lavorazione, il PET può essere utilizzato per realizzare nuovi prodotti come tessuti, tappeti e materiali da costruzione, contribuendo così a ridurre l'inquinamento e lo spreco di risorse.

Quali sono le proprietà del PET?

Il polietilene tereftalato (PET) è un polimero termoplastico ampiamente utilizzato, noto per le sue eccellenti proprietà meccaniche, termiche e chimiche. Di seguito è riportata una tabella completa che riassume le principali proprietà del PET:

| Proprietà | PET | APET | CPET | PETG | rPET |

|---|---|---|---|---|---|

| Densità | 1,38-1,40 g/cm³ | 1,33-1,35 g/cm³ | 1,40-1,45 g/cm³ | 1,27-1,30 g/cm³ | 1,38-1,40 g/cm³ |

| Resistenza alla trazione | 50-80 MPa | 50-70 MPa | 60-90 MPa | 45-65 MPa | 50-80 MPa |

| Modulo di flessione | 2000-3000 MPa | 2200-2600 MPa | 2000-3000 MPa | 2000-2400 MPa | 2000-3000 MPa |

| Allungamento a rottura | 50-150% | 90-120% | 30-80% | 100-150% | 50-150% |

| Temperatura di deflessione termica (HDT) | 70-80℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 200-220℃ (0,45 MPa) | 60-75℃ (0,45 MPa) | 70-80℃ (0,45 MPa) |

| Assorbimento dell'acqua | 0.1-0.4% | 0.2-0.4% | 0.1-0.3% | 0.1-0.3% | 0.1-0.4% |

| Punto di fusione | 250-260℃ | - | - | - | 250-260℃ |

| Trasmissione della luce | - | Fino a 90% | - | Fino a 90% | - |

| Resistenza al calore | - | - | Resistenza al calore | - | - |

I materiali in PET possono essere stampati a iniezione?

Certo, il PET (polietilene tereftalato) può essere stampato a iniezione. Il PET è un polimero termoplastico utilizzato per molti prodotti, come bottiglie per bevande, contenitori per alimenti e imballaggi.

Caratteristiche e requisiti dello stampaggio a iniezione del PET:

1. Caratteristiche del materiale:

① Polimero termoplastico: Il PET è un polimero termoplastico semicristallino. Ha un'elevata brillantezza, stabilità dimensionale, resistenza ai raggi UV, buona resistenza alla trazione e rigidità. È ampiamente utilizzato nelle bottiglie per bevande, nei contenitori per alimenti e così via.

Assorbimento dell'umidità: Il PET assorbe l'umidità dall'aria, quindi deve essere asciugato bene prima della lavorazione per evitare che si rovini o non funzioni correttamente.

2. Requisiti fondamentali di elaborazione:

Essiccazione ①: Il PET deve essere essiccato a 120-160°C per 4-6 ore per assicurarsi che il contenuto di umidità sia inferiore a 0,02% per evitare fragilità e altri difetti di stampaggio.

② Temperatura di fusione: Di solito tra 240-280°C. Il PET ha un punto di fusione elevato, quindi la temperatura deve essere strettamente controllata per assicurarsi che si sciolga in modo uniforme.

③ Temperatura dello stampo: Mantenere la temperatura tra 80-120°C per assicurarsi che il materiale si raffreddi correttamente e controllare la cristallinità, che influisce su resistenza, trasparenza e dimensioni del prodotto finale.

④ Pressione di iniezione: poiché il PET è spesso, è necessaria una maggiore pressione di iniezione (di solito 80-140 MPa) per riempire lo stampo e assicurarsi che il prodotto sia buono.

⑤ Velocità di iniezione: è necessario controllarla. Se non lo fate, vi deformerete, affonderete e avrete ogni sorta di problema, soprattutto con i materiali in PET rinforzati con fibre di vetro.

3. Cristallizzazione e progettazione di stampi:

① Cristallinità: Il PET può essere amorfo o semicristallino, a seconda della velocità di raffreddamento. La cristallinità influisce sull'aspetto e sulla resistenza del prodotto finale. È necessario progettare bene lo stampo e i canali di raffreddamento.

② Progettazione dello stampo: Gli stampi per PET devono essere ben ventilati e dotati di canali di raffreddamento rapidi per evitare che il materiale si degradi e per garantire che il tempo di raffreddamento del pezzo sia sufficiente a ridurre i difetti.

Quali sono le considerazioni chiave per lo stampaggio a iniezione del PET?

Lo stampaggio a iniezione del PET è un processo importante per realizzare prodotti in plastica leggeri, infrangibili e riciclabili. Ci sono molte cose che bisogna fare bene per farlo bene. Ecco alcuni degli aspetti più importanti da considerare quando si effettua lo stampaggio a iniezione del PET. Se questi aspetti sono corretti, è molto più probabile che si riescano a produrre pezzi di buona qualità in tempi rapidi, con un alto livello di qualità e a costi contenuti.

1. Selezione e preparazione del materiale:

① Trattamento di asciugatura: Il PET è molto sensibile all'umidità e ha una forte igroscopicità. Se il contenuto di umidità è troppo elevato, il materiale si idrolizza facilmente ad alte temperature, riducendo il peso molecolare, scurendo il colore del prodotto, rendendolo fragile e riducendo persino le proprietà meccaniche. Pertanto, il PET deve essere essiccato prima della lavorazione. In genere, la temperatura di essiccazione è di 150-170 gradi e il tempo di essiccazione è di 3-4 ore. Dopo l'essiccazione, il materiale può essere sottoposto a test di conformità con il metodo dell'air shot. Inoltre, la percentuale di PET riciclato utilizzato non deve superare i 25%. Deve essere essiccato prima dell'uso per evitare problemi di qualità.

② Controllo della temperatura di fusione: La temperatura di fusione dei materiali in PET è generalmente compresa tra 270°C e 280°C. Per il PET rinforzato con fibre di vetro (GF-PET), la temperatura è leggermente più alta, da 290°C a 315°C. È necessario controllare adeguatamente la temperatura di fusione. Se la temperatura è troppo bassa, il flusso di fusione sarà negativo. Se la temperatura è troppo alta, la struttura molecolare sarà distrutta e il prodotto non avrà buone prestazioni.

③ Uso di PET riciclato (rPET): Quando si utilizza l'rPET nello stampaggio a iniezione, la quantità utilizzata deve essere determinata in base ai requisiti specifici dell'applicazione. La portata e le proprietà fisiche dell'rPET possono differire da quelle dei materiali vergini, per cui è necessario eseguire dei test prima dell'uso, in genere utilizzando l'rPET 5%-100% secondo le necessità.

2. Progettazione di macchine a iniezione e stampi:

① Selezione della macchina di iniezione: Il PET richiede in genere una macchina di iniezione a vite, con una vite dotata di anello di non ritorno e un rapporto L/D compreso tra 15:1 e 20:1, con un rapporto di compressione di circa 3:1. Se il rapporto L/D è troppo alto, il materiale rimarrà troppo a lungo nel cilindro, causando una degradazione termica. Se il rapporto L/D è troppo alto, il materiale rimarrà troppo a lungo nel cilindro, causando una degradazione termica; se il rapporto di compressione è troppo basso, il riscaldamento al taglio non sarà sufficiente e la plastificazione sarà scarsa. Inoltre, nella lavorazione del PET rinforzato con fibre di vetro, le pareti interne della vite e del cilindro devono essere realizzate con materiali resistenti all'usura per ridurre l'usura.

② Progettazione dello stampo: La progettazione dello stampo è direttamente correlata alla stabilità dimensionale, alla qualità estetica e all'efficienza produttiva del prodotto. Il materiale PET è soggetto a deformazioni, pertanto la progettazione dello stampo deve tenere conto della necessità di uno scarico sufficiente per evitare che il gas rimanga intrappolato nel prodotto. Si consiglia di utilizzare piastre isolanti tra lo stampo e la sagoma della macchina a iniezione per evitare che il trasferimento di calore influisca sulla temperatura dello stampo. La temperatura dello stampo viene solitamente controllata a 5-15°C per evitare la rapida cristallizzazione del PET, che influisce sulla trasparenza del prodotto. Un design ragionevole del gate può garantire che il PET fuso sia riempito in modo uniforme nello stampo, evitando difetti del prodotto.

3. Ottimizzazione del processo di iniezione:

Velocità e pressione di iniezione: Il materiale PET ha una buona fluidità e la velocità di iniezione deve essere rapida per evitare che il materiale si solidifichi troppo presto nello stampo. Tuttavia, una velocità di iniezione eccessiva può aumentare la velocità di taglio e rendere il materiale fragile. In generale, il tempo di iniezione deve essere controllato entro 4 secondi. La pressione di iniezione deve essere regolata in base alla struttura del prodotto e al design dello stampo, generalmente compresa tra 80 MPa e 150 MPa. Per il PET rinforzato con fibra di vetro potrebbe essere necessaria una pressione di iniezione più elevata, compresa tra 90 MPa e 150 MPa.

② Controllo della contropressione e della pressione di mantenimento: Mantenere la contropressione più bassa possibile, di solito sotto i 100 bar, per ridurre l'attrito della vite e la degradazione del materiale. Un tempo ragionevole di pressione di mantenimento aiuta ad assicurarsi che lo stampo sia completamente pieno e riduce difetti come bolle e ammaccature.

③ Tempo di permanenza e raffreddamento: Il tempo di permanenza del materiale nella pressa di iniezione non deve essere troppo lungo, poiché l'esposizione prolungata a temperature elevate può portare alla degradazione del materiale. Quando la macchina è ferma per un breve periodo (meno di 15 minuti), può essere pulita con colpi d'aria; tuttavia, se l'arresto supera i 15 minuti, è necessario utilizzare materiale in polietilene (PE) per pulire la vite e abbassare la temperatura del cilindro alla temperatura del materiale PE per evitare la decomposizione del materiale PET.

4. Manutenzione degli stampi e controllo qualità:

Manutenzione degli stampi: Gli stampi per PET sono molto richiesti e devono essere puliti e mantenuti durante l'uso. Soprattutto nella lavorazione del PET rinforzato con fibre di vetro, le fibre di vetro possono causare l'usura degli stampi, per cui la superficie dello stampo deve essere realizzata con materiali resistenti all'usura o riparata regolarmente. Inoltre, le porte di sfiato dello stampo devono essere progettate in modo adeguato per evitare un'eccessiva formazione di bolle, garantendo al contempo un flusso regolare della colata.

Ispezione e controllo della qualità: È molto importante stabilire un sistema completo di controllo della qualità nel processo di stampaggio a iniezione del PET. Oltre all'ispezione online, è necessario eseguire regolarmente controlli dimensionali e test di prestazione fisica per garantire che il prodotto soddisfi i requisiti delle specifiche. La temperatura dello stampo, la temperatura di fusione e i parametri di iniezione devono essere rigorosamente controllati per garantire la finitura superficiale, la trasparenza e la precisione dimensionale del prodotto.

5. Trattamento post-stampaggio e altre considerazioni:

① Trattamento post-stampaggio: Alcuni prodotti in PET possono richiedere ulteriori lavorazioni, come la ricottura o il trattamento di stabilizzazione UV, per renderli più forti e resistenti all'invecchiamento. Queste fasi aggiuntive possono davvero aiutare un prodotto a durare più a lungo, soprattutto in condizioni difficili.

② Lavorazione di colori e additivi: Il PET richiede un'elevata stabilità per i colori e gli additivi. L'uso di coloranti o additivi non corretti può causare differenze di colore o problemi di prestazioni. Scegliete gli additivi giusti in base alle vostre esigenze per assicurarvi che il vostro prodotto abbia le prestazioni e l'aspetto che desiderate.

6. Efficienza produttiva e controllo dei costi:

Ottimizzazione del ciclo di produzione e dell'efficienza: Il processo di stampaggio a iniezione del PET richiede solitamente tempi di produzione più lunghi, soprattutto per i pezzi di grandi dimensioni, per cui è importante ottimizzare il ciclo. Organizzando in modo ragionevole il sistema di raffreddamento dello stampo e ottimizzando i parametri di iniezione, è possibile abbreviare efficacemente il tempo di ciclo e ridurre i costi di produzione.

② Costi degli stampi e dei materiali: I costi di progettazione e produzione degli stampi sono elevati, soprattutto per gli stampi a più cavità, che possono migliorare l'efficienza produttiva ma anche aumentare i costi di manutenzione a causa della loro complessità. Anche la scelta dei materiali ha un impatto significativo sui costi complessivi; l'utilizzo di materiali in PET efficienti e facili da lavorare può ridurre significativamente i costi di produzione.

Produzione di stampaggio a iniezione di PET

Guida alla produzione dello stampaggio a iniezione di PET

Risorse per La guida completa alla produzione di stampaggio a iniezione del PET

Come eseguire lo stampaggio a iniezione del PET: Una guida passo-passo

Lo stampaggio a iniezione del PET (polietilene tereftalato) è un ottimo modo per produrre oggetti in plastica. È molto utilizzato per gli imballaggi, per la produzione di oggetti per l'industria e per la produzione di oggetti da acquistare. Le fasi di produzione del PET sono numerose e ognuna di esse è importante per assicurarsi che il materiale prodotto non faccia schifo. Ecco una guida dettagliata alla produzione di oggetti in PET:

1. Progettazione e preparazione dello stampo:

① Progettazione dello stampo: La progettazione dello stampo è il punto di partenza per lo stampaggio a iniezione. Gli ingegneri utilizzano il software CAD (Computer-Aided Design) per progettare il modello dello stampo, tenendo conto di come il PET fuso scorrerà, di come si raffredderà e di come i pezzi verranno rimossi dallo stampo. Gli stampi sono in genere realizzati con materiali resistenti, come l'acciaio o l'alluminio, per garantire una lunga durata.

② Preparazione dello stampo: Prima di iniziare, pulite bene lo stampo e spruzzatelo con un agente distaccante, in modo che il PET non si attacchi quando lo stampate. Tenete d'occhio lo stampo per verificare che non sia usurato e riparate o sostituite tutto ciò che è rovinato.

2. Preparazione delle materie prime PET:

① Selezione delle materie prime: Applicazioni diverse hanno requisiti diversi per i materiali in PET, quindi è necessario scegliere il grado di PET giusto in base alle esigenze specifiche del prodotto finale. Le materie prime in PET di alta qualità migliorano l'aspetto e la sensazione del prodotto finito.

② Pulizia ed essiccazione delle materie prime: La pulizia e l'essiccazione delle materie prime è una fase cruciale. Le materie prime in PET sono soggette all'assorbimento di umidità, quindi devono essere essiccate a un livello di umidità adeguato per evitare che l'umidità influisca sulla fluidità durante la fusione e sulla resistenza del prodotto stampato.

③ Materiali di pesatura: Pesare con precisione le materie prime PET necessarie. Lo fate in base ai requisiti di progettazione e produzione. Assicuratevi di farlo bene, in modo da garantire la precisione del vostro processo produttivo.

3. Impostazione della macchina di iniezione:

① Impostazione della macchina: Una volta installato lo stampo sulla pressa a iniezione, è necessario impostare i parametri della macchina. I più importanti sono la temperatura, la pressione di iniezione, la velocità di iniezione e la temperatura dello stampo. È necessario controllare la temperatura all'interno di un intervallo che sia buono per la fusione del PET. La pressione e la velocità di iniezione influiscono sul modo in cui il materiale fuso scorre e riempie la cavità dello stampo.

② Controllo della temperatura dello stampo: La temperatura dello stampo influisce direttamente sul tempo di raffreddamento e sulla morbidezza del prodotto finale. È necessario regolare le impostazioni della temperatura in base al tipo di PET utilizzato, in modo che si raffreddi in modo uniforme.

4. Processo di alimentazione e fusione:

① Alimentazione: Mettere le materie prime PET essiccate nella tramoggia della macchina a iniezione. Assicurarsi che non ci sia nulla che blocchi la tramoggia, in modo da non interrompere il processo di alimentazione. Le materie prime saranno spinte nel cilindro di riscaldamento dalla vite della macchina a iniezione.

② Fusione: Le materie prime del PET vengono fuse gradualmente nel cilindro di riscaldamento, formando una fusione uniforme. In questa fase è necessario un rigoroso controllo della temperatura per garantire che il PET si sciolga senza problemi e mantenga una viscosità sufficiente per il successivo stampaggio a iniezione.

5. Iniezione e riempimento dello stampo:

① Processo di iniezione: La vite spinge il PET fuso nella cavità dello stampo ad alta pressione. La velocità e la pressione di iniezione devono essere controllate esattamente per garantire che il PET fuso riempia ogni parte dello stampo allo stesso modo. Se la velocità o la pressione di iniezione non sono impostate correttamente, si rischia di avere bolle, colpi corti o altri problemi.

② Pressione di mantenimento: Una volta terminata l'immissione della plastica nello stampo, è necessario mantenere la pressione per un po' di tempo per assicurarsi che la plastica fusa riempia ogni angolo dello stampo e non lasci vuoti o punti deboli.

6. Raffreddamento e solidificazione:

① Raffreddamento: Dopo il riempimento dello stampo, il PET fuso inizia a raffreddarsi. Il sistema di raffreddamento dello stampo aiuta a rimuovere il calore dalla cavità, consentendo al PET di solidificarsi gradualmente nella forma finale. La velocità e l'uniformità del processo di raffreddamento sono importanti per la stabilità dimensionale e la qualità estetica del prodotto finito.

② Controllo del tempo di raffreddamento: Un raffreddamento troppo lungo allunga i cicli di produzione. Un raffreddamento troppo breve fa sì che i prodotti si deformino o presentino tensioni interne. Il controllo del tempo di raffreddamento è quindi importante per ottenere prodotti di qualità.

7. Apertura dello stampo e smontaggio:

① Apertura stampo: Al termine del processo di raffreddamento, lo stampo si apre da solo. Il sistema di espulsione spingerà il pezzo stampato solidificato fuori dallo stampo. Fare attenzione a non danneggiare il prodotto muovendosi troppo velocemente o usando troppa forza.

② Processo di sformatura: Assicurarsi che il prodotto esca dallo stampo senza graffi o altri difetti superficiali. Controllare inoltre che non vi siano residui di materiale PET nello stampo e pulirlo per l'operazione successiva.

8. Lavorazione post-stampaggio:

① Rifinitura e lucidatura: Una volta usciti dallo stampo, i prodotti presentano di solito del materiale in più intorno ai bordi (flash) che deve essere tagliato con coltelli o altri strumenti. Questa fase assicura che il prodotto abbia l'aspetto desiderato e rende migliore l'intero prodotto.

② Finitura successiva: A seconda dell'uso che si intende farne, potrebbe essere necessario eseguire altre operazioni di levigatura, lucidatura o assemblaggio per assicurarsi che sia pronto per l'uso.

9. Ispezione della qualità:

① Controllo qualità: Una volta terminato il lavoro, bisogna assicurarsi che sia buono. Dovete controllare che sia della misura giusta, che abbia un bell'aspetto e che sia fatto nel modo giusto. In questo modo, si sa che tutto ciò che si produce è sempre uguale.

② Imballaggio e consegna: I prodotti qualificati vengono confezionati e preparati per la spedizione o l'ulteriore lavorazione.

10. Ripetizione e monitoraggio del processo:

Operazioni ripetitive: Il processo di stampaggio a iniezione del PET deve essere ripetuto più e più volte per produrre una serie di pezzi. Durante questo processo, è necessario tenere sotto controllo la macchina a iniezione, lo stampo e le materie prime per assicurarsi che ogni lotto di prodotti sia della stessa qualità.

Quali sono i vantaggi dello stampaggio a iniezione del PET?

Lo stampaggio a iniezione del PET (polietilene tereftalato) è un metodo popolare per produrre contenitori di plastica (come bottiglie e altro). È utilizzato in molti settori come l'imballaggio, l'automotive e l'elettronica. Ecco un elenco dei principali vantaggi dello stampaggio a iniezione del PET:

1. Alta efficienza produttiva:

Lo stampaggio a iniezione del PET consente cicli di produzione rapidi e continui che di solito durano tra i 10 e i 60 secondi per ciclo, a seconda della complessità dei pezzi. Questo tempo di produzione rapido lo rende perfetto per le grandi operazioni di produzione, dove è necessario produrre una tonnellata di pezzi uguali in modo rapido ed efficiente.

2. Costo-efficacia:

È super economico, soprattutto se ne producete molti. I componenti sono economici ed è molto efficiente, quindi se volete produrne molti non vi costerà molto. Inoltre, non c'è bisogno di molte persone per farlo funzionare.

3. Versatilità nel design del prodotto:

Lo stampaggio a iniezione del PET è un ottimo modo per realizzare qualsiasi tipo di prodotto. Si possono fare cose semplici come bottiglie e cose complicate come parti di automobili e altro. È bello perché si possono realizzare forme di tutti i tipi e cose che non si possono fare con altri metodi di produzione.

4. Eccellenti proprietà fisiche:

Il PET è noto per essere leggero, trasparente, chimicamente resistente e termicamente stabile:

① Leggero: Ideale per le applicazioni di imballaggio che richiedono una riduzione del peso.

② Clear: il PET può produrre prodotti chiari o leggermente chiari, con poca nuvolosità o distorsione, ottimi per imballaggi di bell'aspetto.

③ Resistente alla chimica: il PET è in grado di sopportare gli effetti dannosi di acidi, basi e solventi, quindi è ottimo per conservare alimenti, bevande e medicinali.

④ Resistente al calore: ha un'elevata temperatura di distorsione termica, per cui mantiene la sua forma alle alte temperature.

5. Alta precisione dimensionale:

Lo stampaggio a iniezione del PET crea pezzi con dimensioni precise ed elevata qualità superficiale. È ottimo per le applicazioni che richiedono tolleranze rigorose, perché mantiene le cose stabili e riduce le variazioni.

6. Requisiti di post-elaborazione ridotti:

Quando si producono pezzi con lo stampaggio a iniezione del PET, non è necessario intervenire molto in seguito, perché di solito hanno un bell'aspetto. Ciò significa che non si devono fare tante cose, quindi si possono produrre più velocemente.

7. Sostenibilità ambientale:

Il PET è 100% riciclabile, quindi è un'ottima scelta per l'ambiente. Inoltre, quando si producono bottiglie in PET, non si spreca molto materiale. È possibile utilizzare la maggior parte del materiale rimasto o riciclarlo.

8. Sterilizzazione e sicurezza alimentare:

Il PET può essere sterilizzato con diversi metodi (come la sterilizzazione ad alta pressione e le radiazioni gamma), il che lo rende adatto ad applicazioni mediche, farmaceutiche e a contatto con gli alimenti. È approvato dalla FDA per l'imballaggio di alimenti e bevande, quindi è sicuro e pulito.

9. Basso assorbimento di umidità:

Il PET ha un basso assorbimento di umidità. Ciò è positivo perché significa che gli alimenti e i prodotti medici non si contaminano e non vanno a male.

10. Ampio intervallo di temperatura:

Il PET è in grado di gestire temperature da -40°C a 120°C, quindi è adatto ad applicazioni sia fredde che calde senza che il suo funzionamento ne risenta.

11. Deformazione minima:

Con lo stampaggio a iniezione non ci si deve preoccupare che i pezzi si deformino. Il processo garantisce che tutti i pezzi abbiano sempre le stesse dimensioni e la stessa forma.

12. Adattabilità agli additivi:

Il PET può essere miscelato con additivi per renderlo più resistente e flessibile, in modo da poter essere personalizzato per diversi settori industriali.

Quali sono gli svantaggi dello stampaggio a iniezione del PET?

Lo stampaggio a iniezione del PET (polietilene tereftalato) presenta alcuni svantaggi che possono influire sull'efficienza produttiva, sulle proprietà del materiale e sui costi complessivi. Ecco i principali svantaggi:

1. Fragilità e bassa resistenza agli urti:

Il PET è un materiale piuttosto fragile che può incrinarsi o rompersi sotto la forza o l'impatto, soprattutto quando è freddo. Per questo motivo, i prodotti in PET possono subire danni durante la spedizione o l'uso, soprattutto se devono subire un forte impatto.

2. Elevati costi di stampaggio e lavorazione:

La produzione di bottiglie in PET richiede stampi speciali che possono essere costosi da progettare, realizzare e curare. Il PET ha bisogno di stampi caldi (circa 80-100°C) per fondersi e fluire bene, quindi gli stampi devono gestire il calore elevato e diffondere bene il calore. Inoltre, la realizzazione degli stampi può richiedere molto tempo, soprattutto se la forma è complicata o molto precisa, e potrebbe richiedere mesi. Ciò significa che costa di più produrre piccoli lotti e che la manutenzione e la sostituzione degli stampi può essere costosa nel tempo.

3. Cicli di stampaggio lunghi e alti tassi di ritiro:

Il PET è un tipo speciale di plastica. Quando si producono oggetti in PET, ci vuole molto tempo perché si raffreddi e diventi duro. Questo fa sì che ci voglia molto tempo per produrre oggetti in PET. Quando il PET si raffredda, diventa più piccolo. Di solito, si riduce da 1,5% a 2,5%. Poiché si rimpicciolisce, il materiale realizzato con il PET potrebbe non essere della dimensione giusta. Per assicurarsi che i prodotti in PET siano delle dimensioni giuste, è necessario che lo stampo e il processo siano davvero ottimi. Se non si fa raffreddare bene il PET, il materiale prodotto potrebbe avere dei problemi all'interno che lo farebbero rompere o piegare.

4. Sensibilità alla temperatura e controllo preciso richiesti:

Il PET è molto sensibile alle temperature di lavorazione. Troppo caldo, si degrada. Se è troppo freddo, non scorre bene e si ottengono pezzi scadenti. Pertanto, è necessario controllare la temperatura della plastica durante il processo di iniezione. È necessario controllare la temperatura di fusione, la temperatura dello stampo e il tempo di raffreddamento. Se una di queste temperature fluttua, la qualità del pezzo ne risente. Ciò rende l'attrezzatura più costosa e più difficile da gestire.

5. Limitazioni nella selezione dei colori e nella lavorazione post-stampaggio:

I materiali in PET sono naturalmente trasparenti, il che rende difficile ottenere colori uniformi e vivaci durante lo stampaggio. È possibile utilizzare masterbatches di colore per colorare il PET, ma i colori potrebbero non corrispondere tra diversi lotti di prodotti. Inoltre, i prodotti in PET necessitano spesso di una lavorazione secondaria, come la ricottura, per eliminare le tensioni interne e assicurarsi che non si deformino o si rompano durante l'uso. Queste fasi aggiuntive richiedono più tempo e denaro.

6. Questioni ambientali e di sostenibilità:

Il PET può essere riciclato, ma non è facile né economico. Il riciclaggio e la rilavorazione del PET comportano di solito processi di riciclaggio chimici o meccanici, che sono ad alta intensità energetica e costosi. In alcuni casi, il PET riciclato può non essere altrettanto buono di quello vergine, quindi non può essere utilizzato per tutto. Inoltre, anche se il PET contribuisce a ridurre la domanda di plastica monouso, non si decompone naturalmente e può causare problemi ambientali a lungo termine se non viene smaltito correttamente.

7. Elevati requisiti per le muffe:

Poiché il PET ha requisiti elevati in termini di temperatura, pressione e fluidità, la progettazione dello stampo deve essere molto precisa e la produzione dello stampo deve avere un'elevata precisione e un trattamento superficiale di qualità. I costi di produzione e di manutenzione dello stampo non solo sono elevati, ma una volta che lo stampo è danneggiato o deve essere regolato, l'intera linea di produzione potrebbe doversi fermare, con conseguenti perdite di tempo ed economiche.

8. Variabilità delle proprietà dei materiali:

Il PET è un materiale semicristallino. Le sue proprietà cambiano quando lo si lavora. Il modo in cui viene lavorato influisce sulla quantità di cristallizzazione, sulla resistenza e sulla trasparenza. Ad esempio, la temperatura, la velocità di raffreddamento e la pressione esercitata influiscono su queste proprietà. Se non si controlla bene il processo, si otterranno molte variazioni nelle prestazioni del prodotto. Ciò significa che il prodotto finale avrà molte variazioni e non sarà altrettanto buono. Inoltre, il PET è sensibile all'umidità. Se si bagna, diventa più fragile e le sue proprietà meccaniche diminuiscono. Questo rende ancora più difficile il controllo del processo.

9. Resistenza chimica limitata:

Il PET può resistere ad alcune sostanze chimiche. Tuttavia, non si comporta bene con alcuni solventi, acidi e basi. In alcuni ambienti chimici difficili, i prodotti in PET possono gonfiarsi, creparsi o peggiorare in altri modi. Ciò significa che il PET non è adatto ad alcune industrie chimiche specifiche.

Problemi e soluzioni comuni nello stampaggio a iniezione del PET

Quando facciamo lo stampaggio a iniezione del PET, ci sono sempre alcuni problemi che influiscono sulla qualità del prodotto e sull'efficienza della produzione. Se riusciamo a risolvere questi problemi, potremo realizzare prodotti migliori. Di seguito un'analisi dettagliata di alcuni problemi comuni e delle relative soluzioni.

1. Problemi di aspetto delle parti stampate

① Superficie ondulata dei pezzi stampati:

Causa del problema: Se la porta o altre parti sono troppo strette, la plastica fusa può spingere contro le parti stampate parzialmente solidificate, creando increspature sulla superficie. Questo fenomeno si verifica soprattutto nelle aree sottili dei pezzi stampati a iniezione e può essere aggravato da un design o da una temperatura non uniformi dello stampo.

Soluzione: Per risolvere questo problema, possiamo aumentare il diametro della porta, aumentare la temperatura dell'ugello e dello stampo e aumentare la velocità di iniezione per evitare che la plastica si raffreddi troppo presto quando entra nella cavità dello stampo. Inoltre, possiamo regolare la posizione dell'ingresso dell'acqua di raffreddamento nello stampo in modo che sia lontano dall'area della porta per ottenere un raffreddamento più uniforme.

Striature argentate o ingiallimento delle parti stampate:

Causa del problema: L'umidità nella plastica, i gas non completamente espulsi o l'uso eccessivo di additivi possono causare striature argentate o ingiallimenti durante il processo di iniezione. Il problema può essere dovuto a un'essiccazione insufficiente, a una miscelazione non uniforme o alla combustione del materiale nel cilindro.

Soluzione: Rafforzare il processo di essiccazione delle materie prime, aumentare adeguatamente la temperatura dello stampo e ridurre la velocità di iniezione durante il processo di iniezione può contribuire a ridurre le striature argentate. Inoltre, controllando la quantità di additivi e garantendo l'uniformità del materiale si possono prevenire efficacemente l'ingiallimento o i difetti superficiali dei pezzi stampati.

③ Ammaccature superficiali:

Causa del problema: Le ammaccature sulla superficie sono causate da una temperatura non uniforme dello stampo o da un tempo di raffreddamento insufficiente durante il processo di raffreddamento.

Soluzione: Se si aumenta la portata dell'iniezione e la pressione di mantenimento, è possibile riempire meglio lo stampo ed evitare ammaccature quando la plastica si raffredda. Inoltre, se si mantiene la pressione più a lungo, la plastica si raffredda di più prima di essere estratta dallo stampo e non si formano ammaccature.

Linee di saldatura:

Causa del problema: Quando il flusso di plastica nello stampo si separa e poi torna insieme, potrebbe non unirsi completamente, creando linee di saldatura sulla superficie del pezzo. Questo può essere causato dal design dello stampo, dal modo in cui la plastica viene iniettata o dal fatto che la plastica non riesce a scorrere abbastanza bene.

Soluzione: Per ridurre la formazione di linee di saldatura, è possibile aumentare la velocità e la pressione di iniezione, ottimizzare la temperatura dello stampo e garantire un flusso di plastica regolare nella cavità dello stampo. Si può anche ingrandire la dimensione della porta o cambiare la posizione della porta per migliorare il flusso di plastica e ridurre al minimo la formazione di linee di saldatura.

2. Problemi di forma e di struttura delle parti stampate

① Deformazione deformata di parti stampate:

Causa del problema: Se la temperatura dello stampo è troppo alta o il raffreddamento è insufficiente durante il processo di raffreddamento, la plastica può piegarsi o torcersi a causa di un ritiro non uniforme.

Soluzione: Abbassando la temperatura dello stampo e prolungando il tempo di raffreddamento si evita che il pezzo stampato subisca un ritiro locale durante il raffreddamento. Inoltre, l'ottimizzazione della progettazione dello stampo per garantire l'uniformità dello spessore delle pareti contribuirà a evitare una distribuzione non uniforme delle sollecitazioni durante il raffreddamento.

② Materiale non fuso:

Causa del problema: A volte, quando si inietta il materiale, una parte di esso non si scioglie del tutto e si formano dei pezzetti di materiale non fuso all'esterno dell'oggetto. Questo accade di solito quando non si riscalda abbastanza il materiale o non lo si asciuga a sufficienza.

Soluzione: Aumentare la temperatura della botte o prolungare il tempo di riscaldamento delle materie prime per assicurarsi che siano completamente fuse. Assicurarsi inoltre che l'essiccatore funzioni correttamente, in modo che non rimanga umidità.

③ Scatti brevi (riempimento insufficiente della cavità dello stampo):

Causa del problema: I colpi corti si verificano quando la plastica non riempie completamente la cavità dello stampo, lasciando un pezzo incompleto. Di solito è dovuto a una pressione di iniezione insufficiente, a un materiale che non scorre bene o a una progettazione errata dello stampo.

Soluzione: Se si vuole risolvere il problema dei colpi corti, si possono fare alcune cose. Si può aumentare la pressione e la velocità dell'iniezione. Si può anche iniettare più plastica nello stampo. Si può anche mantenere più a lungo la pressione sullo stampo. Se volete assicurarvi che la plastica fluisca molto bene, potete assicurarvi che lo stampo sia progettato correttamente. È necessario assicurarsi che le porte e i percorsi di flusso siano sufficientemente grandi per consentire alla plastica di fluire nello stampo.

3. Problemi di materiale e di processo

① Problemi di bolle:

Causa del problema: Il problema è che i materiali in PET sono super assetati. Se non si asciugano a sufficienza prima di iniziare a lavorarci, si bagnano e iniziano a fare bolle quando si riscaldano. Questo fa sì che i pezzi abbiano un brutto aspetto e li indebolisca.

Soluzione: Assicurarsi che i materiali siano molto asciutti prima di lavorarli, in modo che il livello di umidità sia inferiore a quello necessario. Inoltre, quando si inietta il materiale, aumentare la contropressione per spingere l'aria fuori dal materiale in modo da evitare la formazione di bolle.

② Instabilità dimensionale:

Causa del problema: L'instabilità dimensionale è spesso causata dalla progettazione dello stampo, dal mancato controllo dei parametri di iniezione o dal ritiro non uniforme del materiale.

Soluzione: Assicuratevi che i muri abbiano lo stesso spessore su tutto il perimetro. Collocare le porte e le guide di scorrimento dove hanno senso. Controllare la velocità di iniezione, la pressione e il tempo di raffreddamento. Regolate le impostazioni per il materiale che state utilizzando, in modo che i pezzi escano delle dimensioni giuste.

4. Problemi di muffa

① Temperatura insufficiente nel canale caldo:

Causa del problema: Se la temperatura del sistema a canale caldo non è sufficiente, la plastica fusa si raffredda gradualmente nel canale, causando una diminuzione della fluidità e compromettendo l'effetto di riempimento della cavità dello stampo.

Soluzione: Le misure di isolamento del canale caldo devono essere rafforzate per garantire che la temperatura rientri nell'intervallo appropriato. Allo stesso tempo, la temperatura dell'ugello caldo deve essere aumentata in modo appropriato per evitare che la plastica si raffreddi troppo presto prima di entrare nella cavità dello stampo.

② Raffreddamento insufficiente dello stampo:

Causa del problema: I passaggi dell'acqua di raffreddamento dello stampo sono ostruiti o contaminati, oppure il tempo di raffreddamento è insufficiente, con conseguenti temperature dello stampo non uniformi, che influiscono sulla velocità di raffreddamento e sulla qualità di stampaggio dei pezzi.

Soluzione: È essenziale pulire regolarmente i canali dell'acqua di raffreddamento dello stampo per garantire che il sistema di raffreddamento non sia ostruito. Inoltre, prolungare adeguatamente il tempo di raffreddamento assicura che i pezzi stampati siano completamente solidificati prima dello sformaggio.

Quali sono le applicazioni dello stampaggio a iniezione del PET?

Lo stampaggio a iniezione del PET (polietilene tereftalato) è un processo produttivo flessibile e versatile, ampiamente utilizzato in molti settori. Il PET è noto per la sua elevata resistenza, per la sua capacità di resistere agli agenti chimici, per la sua buona trasparenza e per la sua riciclabilità. Svolge un ruolo importante nella produzione moderna. Ecco le principali aree di applicazione dello stampaggio a iniezione del PET e le loro specifiche suddivisioni:

1. Industria dell'imballaggio:

① Imballaggi per bevande: Le bottiglie in PET sono i re del mercato globale degli imballaggi per bevande. Sono leggere, resistenti, trasparenti e possono essere riciclate. Sono perfette per il confezionamento di acqua, soda, succhi e latte.

Imballaggi per alimenti: Il PET viene utilizzato anche negli imballaggi per alimenti, come condimenti e oli da cucina, per garantire che gli alimenti siano sicuri e facili da usare.

③ Imballaggi farmaceutici e cosmetici: Il PET è utilizzato per l'imballaggio di prodotti farmaceutici, cosmetici e altri prodotti. Ha buone caratteristiche di tenuta e stabilità e può quindi garantire la qualità dei prodotti.

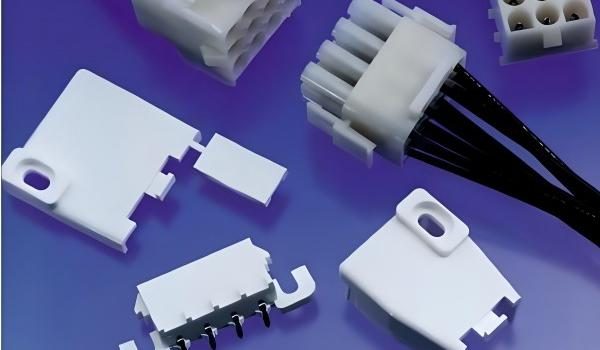

2. Industria elettronica ed elettrica:

Parti di precisione: Il PET viene utilizzato per produrre parti di precisione per apparecchiature elettroniche, come connettori e alloggiamenti, per garantire il buon funzionamento delle apparecchiature.

Materiali isolanti: I film di PET sono molto utilizzati per la produzione di condensatori e lastre isolanti, perché sono molto efficaci nell'isolare.

3. Industria delle fibre tessili:

Fibra di poliestere: La fibra PET (poliestere) è la fibra sintetica più utilizzata. Ha una buona resistenza alle pieghe, all'usura e al mantenimento della forma. È ampiamente utilizzata nell'abbigliamento, nei tessuti per la casa e nei tessuti industriali.

4. Industria dei materiali da costruzione e per l'edilizia:

Materiali isolanti: Il PET viene utilizzato nel campo dell'edilizia per produrre materiali isolanti e pannelli fonoassorbenti. Ha una buona resistenza agli agenti atmosferici e una buona stabilità ed è adatto alla produzione di materiali da costruzione leggeri, ad alta resistenza, ecologici e a risparmio energetico.

Pannelli decorativi: Il PET viene utilizzato anche per la realizzazione di pavimenti e pannelli decorativi, che offrono materiali belli e resistenti da utilizzare negli edifici moderni.

5. Industria medica e sanitaria:

Materiali per l'imballaggio medico: I materiali in PET sono atossici e inodori e sono ampiamente utilizzati per l'imballaggio medico, i set di infusione, le macchine per emodialisi e altre forniture mediche, per garantire che siano sicure e affidabili.

6. Altre industrie:

① Industria automobilistica: Il PET viene utilizzato per gli interni delle auto e per le parti funzionali, come i cruscotti, le parti decorative degli interni, ecc.

Cura personale chimica quotidiana: Il PETG è spesso utilizzato negli imballaggi per prodotti chimici di uso quotidiano di fascia alta. Grazie alla sua buona trasparenza e resistenza chimica, può migliorare l'aspetto e l'immagine del prodotto.

3D Printing vs. Injection Molding: When Should You Switch from Prototype to Production?

Key Takeaways – The choice between 3D printing and injection molding is primarily a function of volume; the typical “breakeven point” lies between 100 and 500 units. – 3D printing

What Are the 10 Essential Design for Manufacturing (DFM) Rules for Plastic Parts?

Key Takeaways – DFM is a proactive engineering process used to optimize part geometry for the injection molding process before tooling begins. – Uniform wall thickness is the single most

How Do You Calculate Total Cost of Ownership (TCO) for MUD Systems?

Key Takeaways – MUD (Master Unit Die) systems typically reduce initial tooling capital expenditure (CapEx) by 40–60% compared to standard mold bases. – TCO calculations must account for operational savings,

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri