Introduzione

Le materie plastiche sono ampiamente utilizzate negli imballaggi chimici, nelle apparecchiature mediche, nelle automobili e nei prodotti di uso quotidiano. Questo articolo fornisce una breve introduzione a queste tecnologie di connessione in plastica. A differenza della saldatura dei metalli, esistono molti modi per collegare tra loro le materie plastiche.

Tipi di connessione in plastica

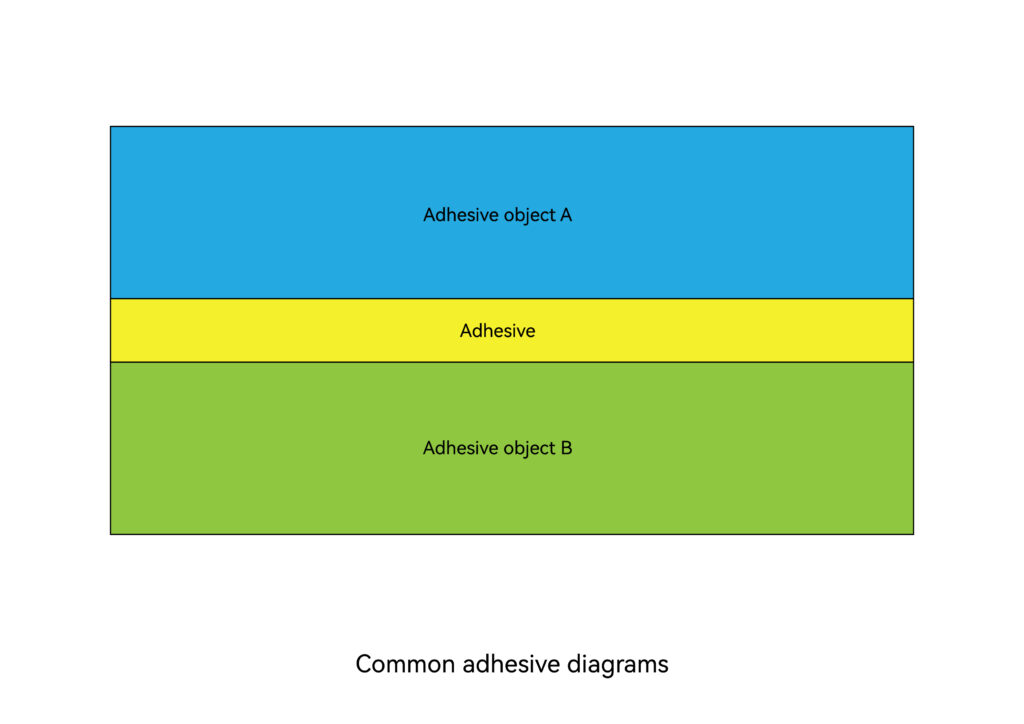

Connessione adesiva:Collegamento adesivo

La connessione adesiva si riferisce alla tecnologia di collegamento delle superfici di oggetti omogenei o eterogenei con l'adesivo. L'adesivo si riferisce alla capacità di rendere solidali due o più componenti plastici attraverso l'adesione e la coesione dell'interfaccia. O una classe di sostanze naturali o sintetiche, organiche o inorganiche, che collegano tra loro i materiali, chiamate collettivamente adesivi, anche chiamati adesivi, abitualmente indicati come colla. In breve, l'adesivo è una sostanza in grado di legare insieme gli aderenti attraverso l'adesione.

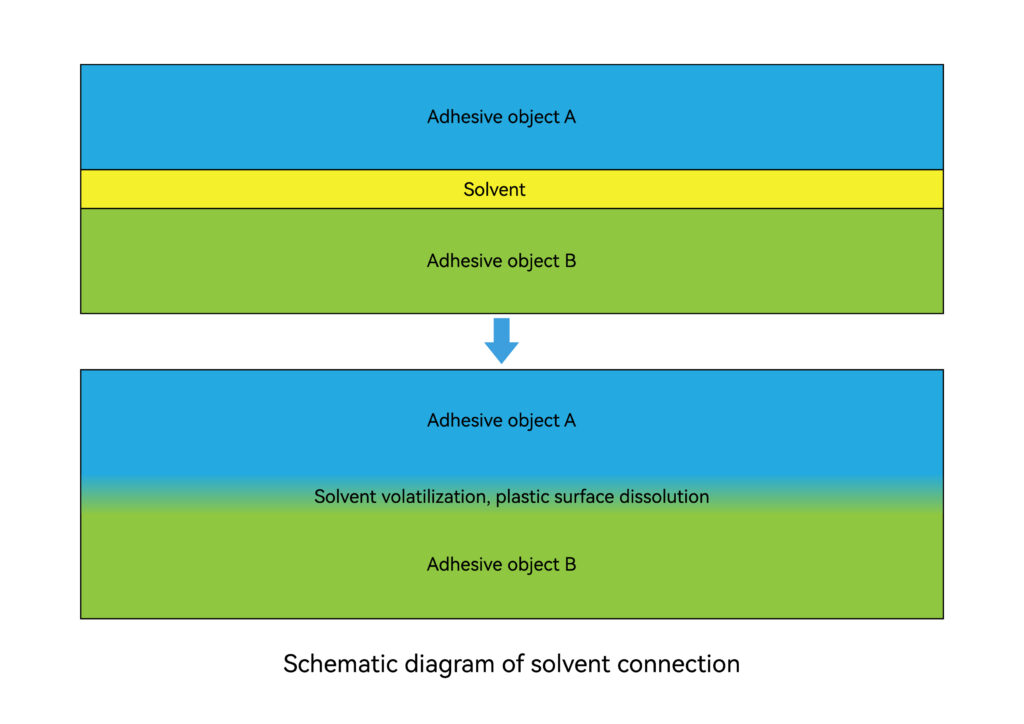

Connessione a solvente: il collegamento a solvente

Significa che il solvente scioglie la superficie plastica per mescolare i materiali tra le superfici plastiche. Quando il solvente evapora, si forma un giunto. Preparazione delle superfici in plastica comporta la rimozione di tutti i terreni. Componenti in plastica mal preparati porterà a rotture della saldatura a solvente.

La saldatura a solvente è un processo in cui si utilizza un solvente per ammorbidire i materiali termoplastici non cristallini. Il collegamento è completato quando il solvente è completamente consumato o evaporato. La connessione si ottiene attraverso la dissoluzione della plastica saldata.

Quando il giunto contiene una certa quantità di componenti del materiale madre, la resistenza è maggiore. Il solvente deve riempire gli spazi vuoti nell'area di connessione. Questo metodo non può essere utilizzato per PE, PP, fluoroplastici, ecc.

La resistenza del giunto può raggiungere quella del materiale di partenza. L'attrezzatura di saldatura necessaria è semplice, il funzionamento è molto semplice e il costo è basso.

La velocità di saldatura è bassa, l'evaporazione richiede molto tempo, alcuni solventi sono tossici e dannosi per il corpo umano, quindi è necessario tenere conto della protezione.

I principali strumenti utilizzati sono: aghi per iniezione, strumenti di prova, contenitori per immersione, ecc.; strumenti di serraggio, dispositivi di essiccazione; dispositivi di recupero del solvente, ecc.

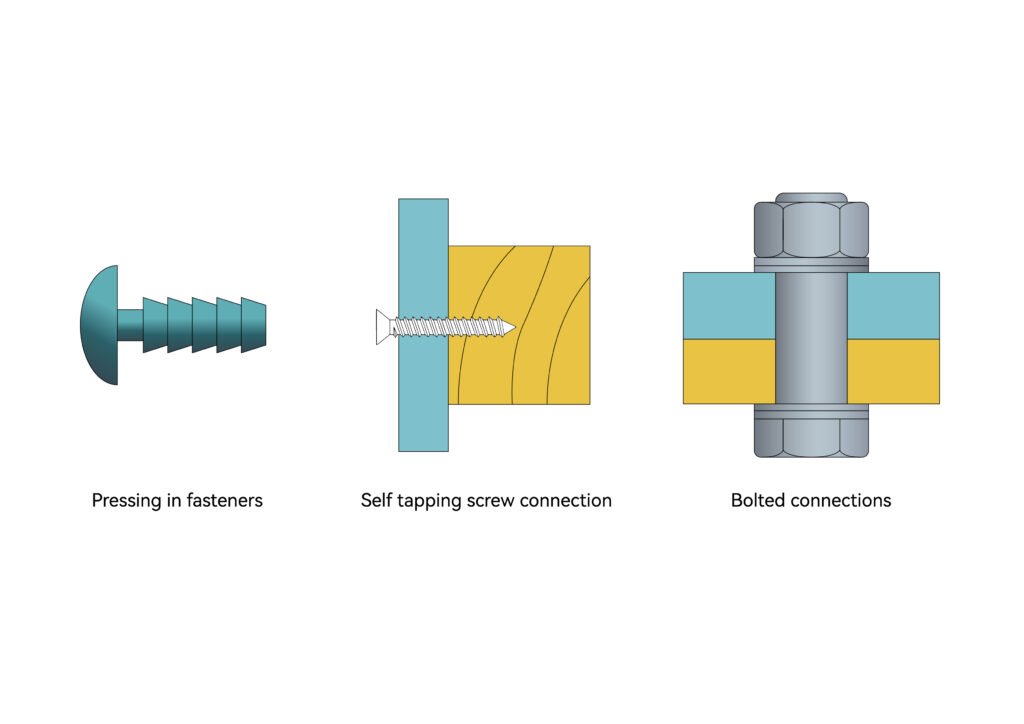

Connessione del dispositivo di fissaggio

La connessione di elementi di fissaggio si riferisce all'applicazione di elementi di fissaggio per collegare parti in plastica, tra cui elementi di fissaggio a pressione, viti autofilettanti e bulloni. I dispositivi di fissaggio a pressione, come vengono comunemente chiamati, collegano le parti in plastica formando un accoppiamento per interferenza tra una determinata sporgenza sullo stelo e la cavità della plastica. Le viti autofilettanti utilizzano filettature autofilettanti per collegare le parti senza dover praticare fori filettati.

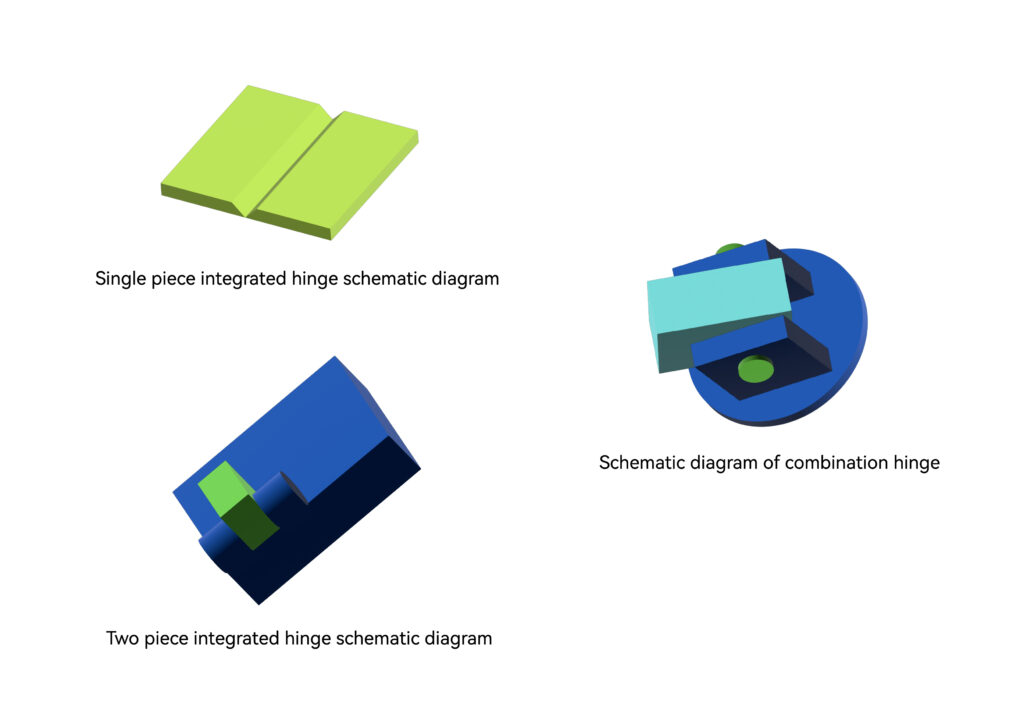

Collegamento a cerniera

Le cerniere in plastica possono essere suddivise in tre tipi: cerniere integrate in un unico pezzo, cerniere integrate in due pezzi e cerniere combinate in più pezzi. La cerniera integrata in un unico pezzo è realizzata stampando due parti come un tutt'uno, senza bisogno di altre parti aggiuntive. Le due cerniere integrate vengono prima lavorate come due parti di plastica separate mediante stampaggio e infine collegate tramite assemblaggio. Oltre alla lavorazione di due parti in plastica separate, le cerniere a più pezzi richiedono anche l'uso di parti aggiuntive, come aste o componenti metallici della cerniera. I suoi vantaggi sono la possibilità di essere aperte e chiuse ripetutamente e le cerniere integrate sono solitamente progettate nella scatola o vicino all'interno, riducendo così le dimensioni complessive dei pezzi; il suo svantaggio è che gli stampi per lo stampaggio richiedono un'elevata precisione e sono generalmente complessi, richiedendo un'ampia esperienza di sviluppo. Progettazione ragionevole di cerniere mobili.

Stampaggio a inserti

Lo stampaggio di inserti si riferisce a un metodo di stampaggio in cui inserti pre-preparati di diversi materiali vengono caricati nello stampo a iniezione e poi viene iniettata la resina. Il materiale fuso si unisce e si solidifica con l'inserto per formare un prodotto integrato. Gli inserti filettati sono il modo principale per creare filettature nelle parti in plastica. Questo metodo può fornire una migliore forza di connessione rispetto alle filettature autofilettanti. I prodotti con inserti non si limitano al metallo, ma comprendono anche stoffa, carta, fili, plastica, vetro, legno, bobine di filo, parti elettriche, ecc. Lo stampaggio di inserti utilizza una combinazione delle proprietà isolanti della resina e della conduttività del metallo per produrre prodotti stampati in grado di soddisfare le funzioni di base dei prodotti elettrici. La tecnologia di decorazione per lo stampaggio a iniezione di inserti nello stampo è IMD (In-Mold Decoration). L'IMD è attualmente una tecnologia di decorazione superficiale diffusa a livello internazionale. È utilizzata principalmente nei pannelli di controllo decorativi e funzionali di elettrodomestici, cruscotti di automobili, pannelli di condizionamento, involucri/lenti di telefoni cellulari, lavatrici, frigoriferi, ecc. È ampiamente utilizzata. IMD è una tecnologia che inserisce la lastra decorativa stampata nello stampo a iniezione, quindi inietta la resina sul retro della lastra stampata per unire la resina e la lastra in uno stampo di solidificazione integrato.

Il vantaggio principale dello stampaggio a inserti è che la facile formabilità e piegabilità della resina e la rigidità, la forza e la resistenza al calore del metallo possono essere combinate per realizzare prodotti integrati metallo-plastica complessi e raffinati.

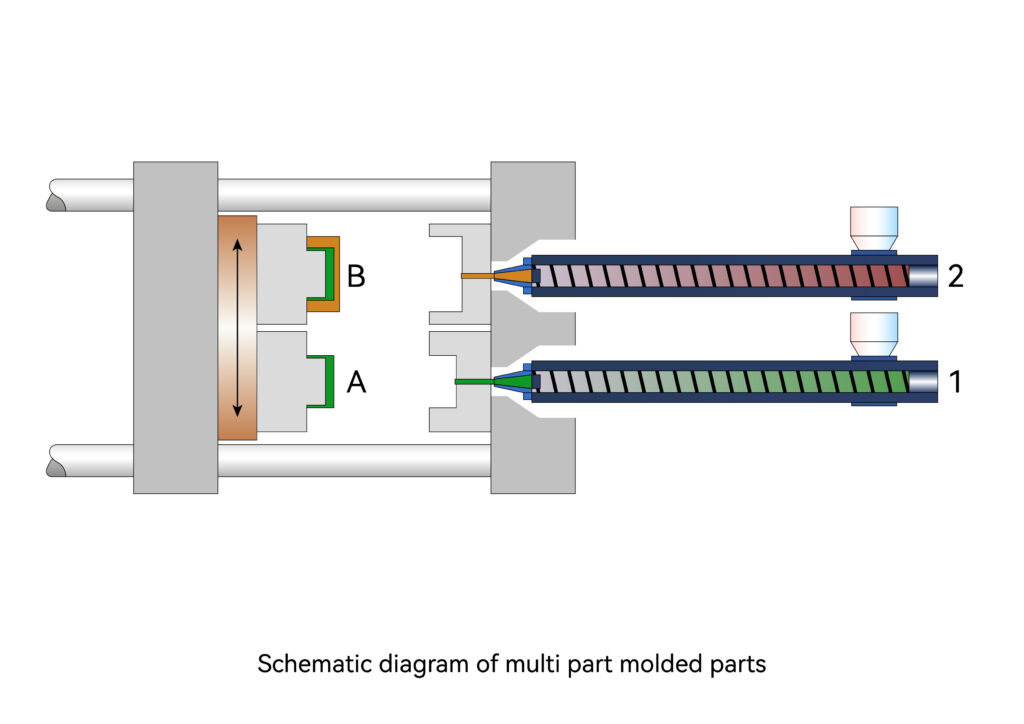

Stampaggio in più parti

Lo stampaggio in più parti, noto anche come stampaggio a iniezione bicolore, si riferisce a un metodo di stampaggio in cui due diversi colori di plastica vengono iniettati nello stesso stampo. Può far apparire le parti in plastica in due colori diversi e può far sì che le parti in plastica presentino motivi regolari o colori irregolari simili a moiré per migliorare la praticità e l'estetica delle parti in plastica.

La figura seguente mostra il principio dello stampaggio a iniezione a due colori. La struttura e l'utilizzo di ciascun cilindro sono identici a quelli dei normali cilindri per lo stampaggio a iniezione. Ogni cilindro ha un proprio canale collegato all'ugello. Durante la formatura all'ugello, dopo la plastificazione del materiale fuso nel cilindro, il materiale fuso entra nella sequenza anteriore dell'ugello attraverso la valvola di apertura e chiusura e scarica la percentuale di materiale. Iniettato nella cavità dello stampo dall'ugello. È disponibile una varietà di prodotti in plastica con diversi effetti di miscelazione dei colori.

Formazione del filo stampato

La connessione filettata stampata si riferisce alla formazione diretta di filetti su parti in plastica attraverso la progettazione di stampi a iniezione, ottenendo così connessioni filettate con altri filetti con lo stesso profilo del dente, diametro nominale e altri parametri.

Le filettature dei prodotti in plastica si dividono in due tipi: filettature esterne e filettature interne. Le filettature esterne utilizzano solitamente cursori per sformare, mentre le filettature interne utilizzano metodi di torsione per sformare. La struttura della filettatura esterna è relativamente semplice. Dopo la formatura del prodotto, sul prodotto in plastica rimarranno i segni delle linee di giunzione. Se i segni di separazione sono evidenti, l'aspetto del prodotto e il coordinamento delle filettature ne risentono. Il principio è quello di aprirsi grazie all'azione del pilastro di guida inclinato, quindi il perno di espulsione espelle il prodotto. Gli stampi per filettatura interna possono essere suddivisi in:

1. Struttura di rimozione forzata del filo (tipo non rotante).

2. Rimozione non forzata della filettatura (tipo rotativo). Attualmente, le filettature stampate sono utilizzate principalmente nella produzione di tappi per bottiglie.

Raccordo filettato di maschiatura

Il collegamento filettato con maschiatura in plastica si riferisce alla foratura e alla successiva maschiatura dei fori nelle parti in plastica per formare filettature e quindi utilizzare le filettature per collegarsi ad altre parti. Questo metodo è simile a quello del metallo.

Il suo vantaggio è che il processo non ha alcun requisito sulla forma delle parti in plastica e i fori posizionati con precisione possono essere ottenuti con macchine utensili di precisione.

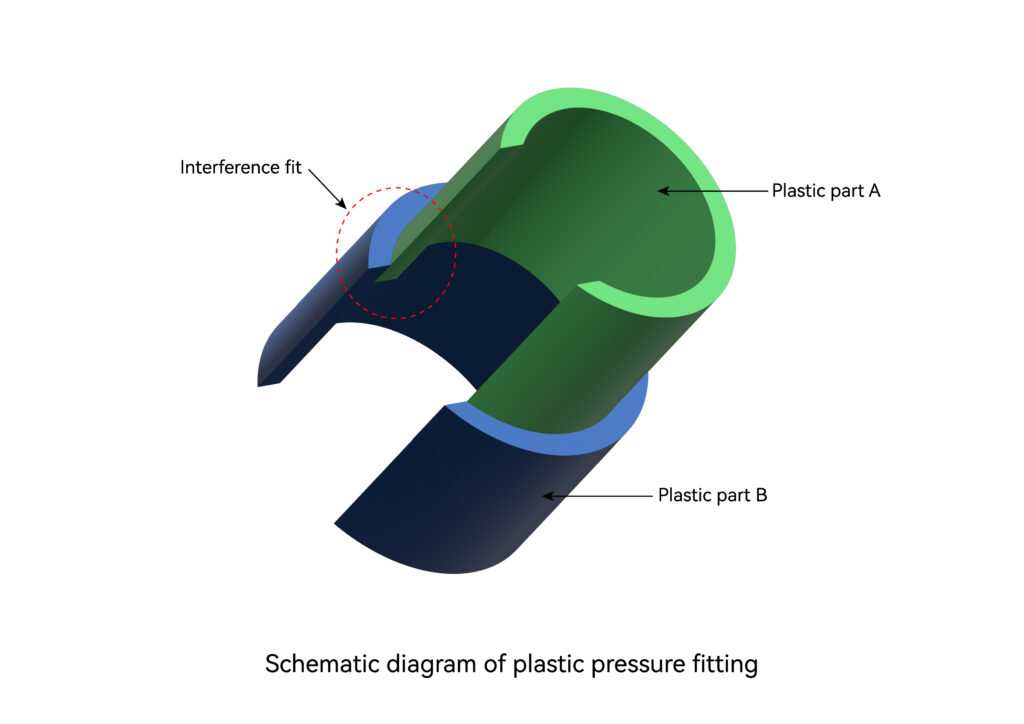

Adattamento alla pressione

L'accoppiamento a pressione è chiamato anche accoppiamento a forza, accoppiamento per interferenza e accoppiamento per calettamento. L'albero e il foro, il cui rapporto di montaggio è un accoppiamento per interferenza, vengono assemblati insieme sotto una certa pressione. Il foro può anche essere riscaldato per allargarlo o raffreddare l'albero. L'assemblaggio tra le due parti avviene riducendo le dimensioni dell'albero. Dopo l'assemblaggio, l'accoppiamento per interferenza si verifica quando le due parti tornano alla stessa temperatura. Utilizza la deformazione elastica del foro e dell'albero delle parti in plastica collegate e può trasmettere una certa coppia o forza assiale dopo l'assemblaggio.

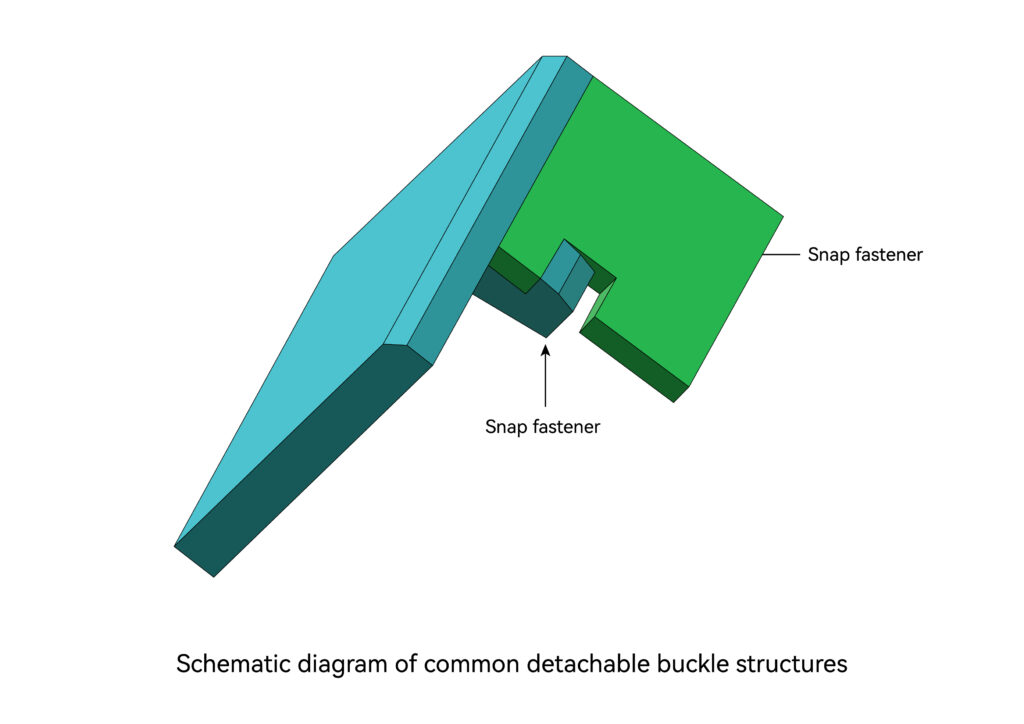

Connessione a scatto

La fibbia è un meccanismo utilizzato per il collegamento incorporato o il bloccaggio complessivo tra una parte e un'altra. Viene solitamente utilizzata per il collegamento di parti in plastica e il suo materiale è solitamente composto da materiali plastici con un certo grado di flessibilità. La caratteristica principale della connessione a scatto è la facilità di installazione e smontaggio, che può avvenire senza l'ausilio di attrezzi.

In generale, le fibbie sono composte da elementi di posizionamento e da elementi di fissaggio. La funzione del pezzo di posizionamento è quella di guidare la fibbia per raggiungere la posizione di installazione in modo fluido, corretto e veloce durante l'installazione. La funzione del dispositivo di fissaggio è quella di bloccare la fibbia con il corpo base e di garantire che non cada durante l'uso. In base alle diverse occasioni d'uso e ai diversi requisiti, gli elementi di fissaggio si dividono in elementi rimovibili e elementi non rimovibili. Le chiusure rimovibili sono solitamente progettate in modo che, applicando una certa forza di separazione, la fibbia si sganci e le due parti di collegamento si separino. Questo tipo di fibbia è spesso utilizzato per collegare due parti che devono essere smontate frequentemente. I dispositivi di fissaggio non rimovibili richiedono una deflessione artificiale del dispositivo di fissaggio per separare le due parti. Vengono utilizzati soprattutto per collegare e fissare le parti senza smontarle durante l'uso.

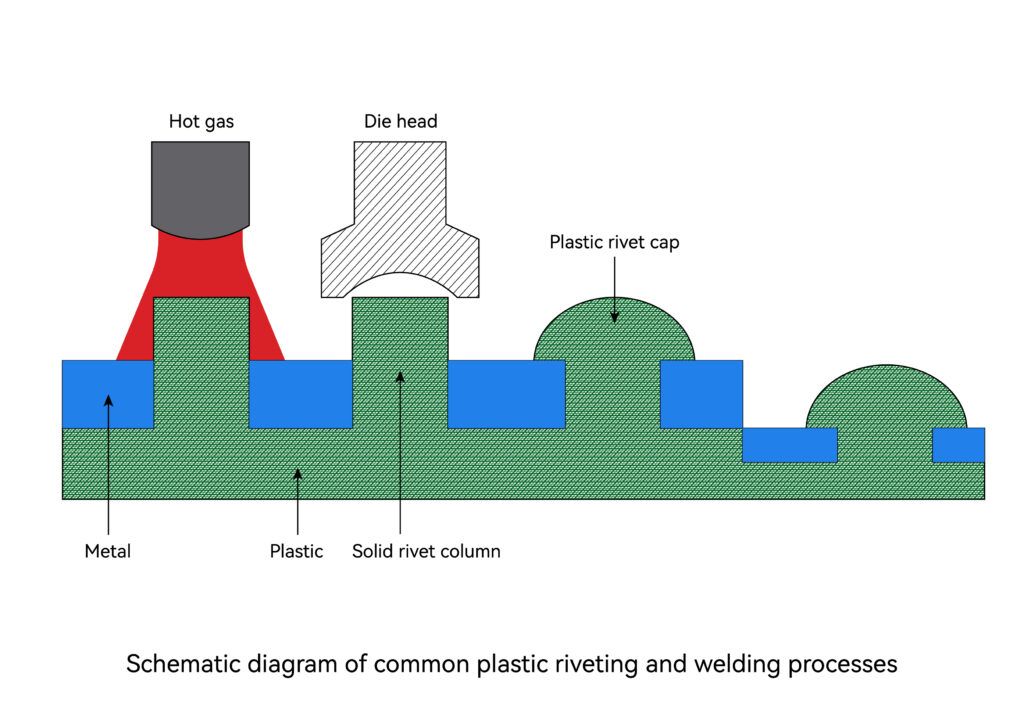

Rivettatura di plastica

Il processo di saldatura a rivetti è utilizzato in particolare per unire parti di materiali diversi (ad esempio, plastica e metallo). Su una parte ci sono dei rivetti che si inseriscono nei fori dell'altra parte. Poi, attraverso il flusso o la fusione a freddo della plastica, i chiodi vengono deformati per formare le teste dei rivetti, che bloccano meccanicamente le due parti. Modificando il design della testa di saldatura, si possono ottenere diversi tipi di testa di rivetto.

Saldatura a freddo dei rivetti: Nella saldatura a freddo dei rivetti, si utilizza un'alta pressione per deformare i montanti dei rivetti. Il flusso a freddo provoca grandi sollecitazioni nell'area del rivetto, quindi è adatto solo a materie plastiche con una buona duttilità.

Saldatura con rivettatura a caldo: Nella rivettatura a caldo, la testa di saldatura a compressione si riscalda, quindi è necessaria una minore pressione per formare la testa del rivetto sul perno del rivetto e si crea una minore tensione residua nella testa del rivetto. Può essere utilizzata su una gamma molto più ampia di materiali termoplastici rispetto alla rivettatura a freddo, compresi i materiali riempiti di vetro. La qualità dei giunti dipende dal controllo dei parametri di processo: temperatura, pressione e tempo.

Saldatura con rivettatura a gas a caldo: Nella saldatura a gas a caldo, la colonna di rivetti viene riscaldata da un flusso di aria surriscaldata e il calore viene trasferito attraverso il tubo dell'aria intorno alla colonna di rivetti. La testa di saldatura indipendente a freddo viene quindi abbassata, comprimendo la colonna di rivetti.

Rivettatura a ultrasuoni: Nella rivettatura a ultrasuoni, i perni dei rivetti vengono fusi utilizzando l'energia ultrasonica fornita dalla testa di saldatura. Durante la pressione continua della testa di saldatura, il materiale fuso del perno del rivetto fluisce nella cavità all'interno della testa di saldatura, formando il design desiderato della testa del rivetto.

Processo di saldatura di parti in plastica: Il principio della saldatura plastica è lo stesso. In primo luogo, si riscaldano le superfici di testa delle due plastiche da saldare fino a fonderle, quindi si aumenta la pressione di testa sulla superficie delle barre di saldatura in plastica e si mantiene la pressione in modo stabile per un certo periodo di tempo fino a quando la superficie di saldatura si solidifica, cioè la saldatura è riuscita.

Asta di saldatura a induzione

Utilizzando principalmente apparecchiature ad alta frequenza, raddrizzatori ad alta tensione, tubi elettronici ad alta frequenza autoeccitati oscillano per generare istantaneamente campi elettrici a corrente d'onda elettromagnetica e utilizzano PVC, TPU, EVA, PET e altre materie plastiche e materiali plastici per produrre attrito polarizzato tra le molecole interne delle materie plastiche e materiali plastici nel campo elettrico a onde elettromagnetiche. Generare calore e aggiungere una certa pressione per ottenere l'effetto di saldatura sui prodotti in plastica che devono essere termosaldati e saldati.

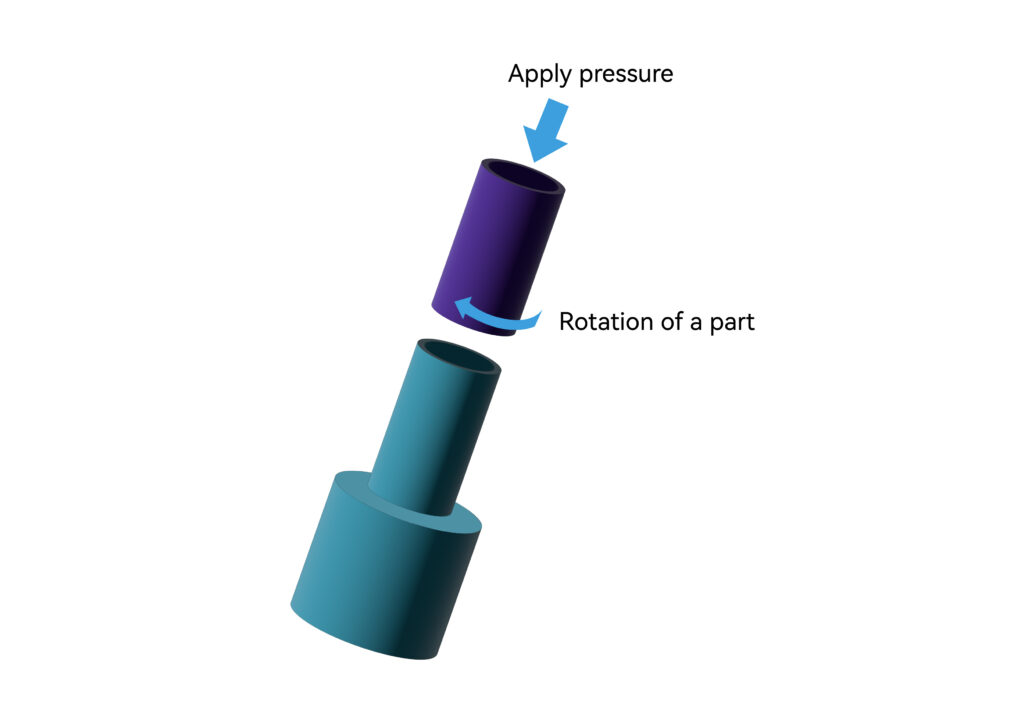

Saldatura a rotazione

Le saldatrici per plastica a frizione rotante sono generalmente utilizzate per saldare due pezzi termoplastici rotondi. Durante la saldatura, un pezzo è fissato sullo stampo inferiore e l'altro ruota sulla superficie del pezzo fisso. Poiché sui due pezzi agisce una certa pressione, il calore generato dall'attrito tra i pezzi può fondere la superficie di contatto dei due pezzi e formare una combinazione solida ed ermetica. Tra queste, la saldatura di posizionamento ruota a un tempo prestabilito e si ferma istantaneamente nella posizione prestabilita, diventando una fusione permanente.

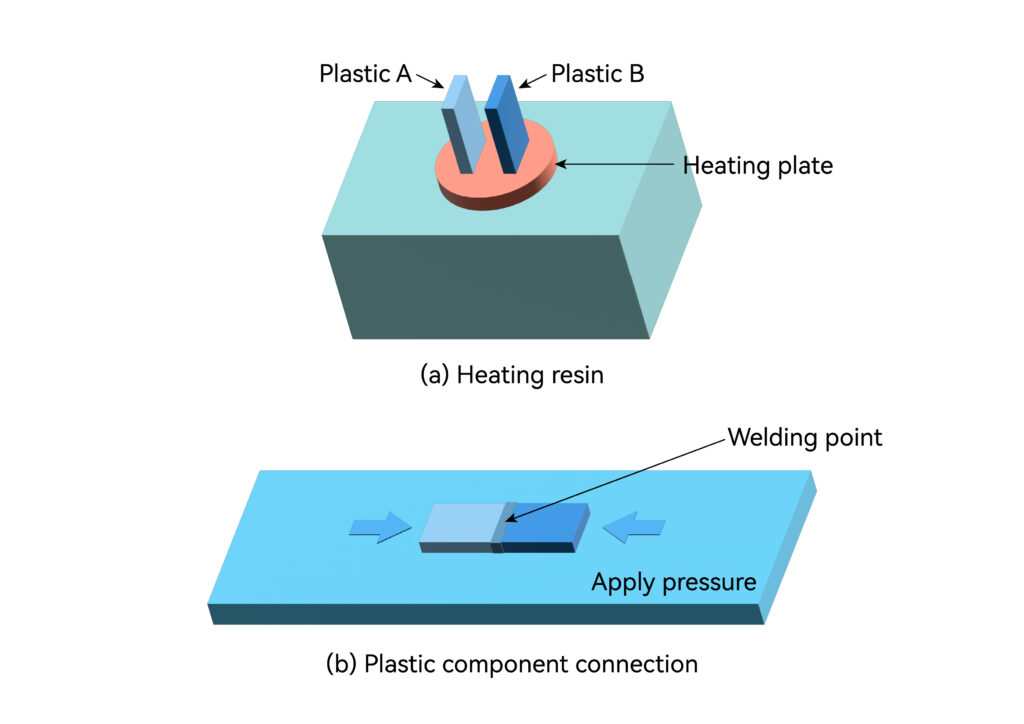

Saldatura a caldo

Per saldatura a caldo si intende l'accostamento dei bordi di due componenti in plastica da collegare su una piastra calda controllata da un termostato e da riscaldare fino a quando la superficie non si scioglie; è importante che le temperature di saldatura siano corrette e che quindi si eserciti una piccola pressione per premere insieme le due superfici plastiche fuse e ammorbidite per ottenere il collegamento dei componenti in plastica. La saldatura di plastica è una tecnica utilizzata per unire pezzi di plastica. Il processo è simile a saldatura dei metalli ma invece di fondere il metallo, il processo di saldatura della plastica fonde la plastica per creare un legame.

Inoltre, esiste un processo di saldatura a caldo comunemente utilizzato. In primo luogo, le due parti che devono essere collegate sono impilate insieme e la piastra di saldatura a caldo viene riscaldata utilizzando tubi elettrici di riscaldamento e altri mezzi. La piastra termosaldante viene abbassata sulla parte superiore delle due parti e contemporaneamente viene applicata una certa forza alla piastra termosaldante. Con la pressione, la piastra termosaldata fonde l'area di contatto delle due parti e poi si solidifica per unirle. Questo processo è utilizzato principalmente per la connessione sigillata tra materiali in film di resina polimerica e parti in plastica.

Saldatura a gas a caldo

Esistono tre metodi di tecnica di saldatura a gas caldo per saldatura di fabbricazione di termoplastica: saldatura a punti, saldatura permanente a gas caldo e saldatura per estrusione. Il loro principio di base è lo stesso. Il vento generato dal motore sottrae il calore generato dal filo elettrico riscaldante, ottenendo così un flusso di aria calda, in modo che le due parti in plastica da saldare e la barra di saldatura in plastica vengano riscaldate allo stato fuso e incollate tra loro, realizzando così la saldatura. La saldatura a punti viene utilizzata per tenere insieme i pezzi prima della saldatura permanente.

La saldatura a punti è una saldatura temporanea di materiali che non richiede l'uso di una barra di saldatura e richiede l'uso di una pistola per la saldatura a punti.

La saldatura permanente utilizza un filo di saldatura corretto dello stesso materiale della parte da saldare. La punta di saldatura si muove rapidamente avanti e indietro a ventaglio sull'area di saldatura fino a quando la scanalatura a forma di V e il filo di saldatura sono sufficientemente ammorbiditi per essere saldati, di solito premuti insieme con un rullo caldo. La saldatura per estrusione consiste nel riempire la resina o nell'alimentarla da un imbuto sotto forma di pellet o nel darla sotto forma di bacchetta per saldatura su un barile, per poi estruderla da una camera di fusione a vite singola azionata da un motore e riscaldarla con un anello riscaldante elettrico o con gas caldo. La superficie del giunto viene riscaldata con un preriscaldatore a gas caldo collegato all'estrusore, e infine la resina di riempimento e le parti saldate vengono fuse e collegate tra loro.

Saldatura a ultrasuoni

La saldatura a ultrasuoni utilizza un generatore di ultrasuoni per convertire la corrente a 50/60 Hz in energia elettrica a 15, 20, 30 o 40 KHz. L'energia elettrica ad alta frequenza convertita viene nuovamente trasformata in movimento meccanico della stessa frequenza attraverso il trasduttore, quindi il movimento meccanico viene trasmesso al filo di saldatura attraverso una serie di dispositivi a tromba che possono modificarne l'ampiezza.

La testa di saldatura trasmette l'energia di vibrazione ricevuta al giunto del pezzo da saldare. In quest'area, l'energia di vibrazione viene convertita in energia termica attraverso l'attrito, causando la rapida fusione della superficie di contatto delle due plastiche. Dopo l'applicazione di una certa pressione, le due plastiche si fondono. in una sola. Quando le onde ultrasoniche smettono di funzionare, si lascia che la pressione continui per alcuni secondi per solidificare e formare, formando così una forte catena molecolare per raggiungere lo scopo della saldatura, e la forza della saldatura può essere vicina alla forza della materia prima. Gli ultrasuoni possono essere utilizzati per la saldatura di materie plastiche, ma anche per la lavorazione di tessuti e pellicole.

I componenti principali di un sistema di saldatura a ultrasuoni comprendono il generatore di ultrasuoni, il trio trasduttore/corno/testa di saldatura, gli strumenti di saldatura in plastica e il telaio.

La qualità degli ultrasuoni saldare la plastica dipende da tre fattori: l'ampiezza della testa di saldatura del trasduttore, la pressione applicata e il tempo di saldatura. Il tempo di saldatura e la pressione della testa di saldatura possono essere regolati, mentre l'ampiezza è determinata dal trasduttore e dal corno.

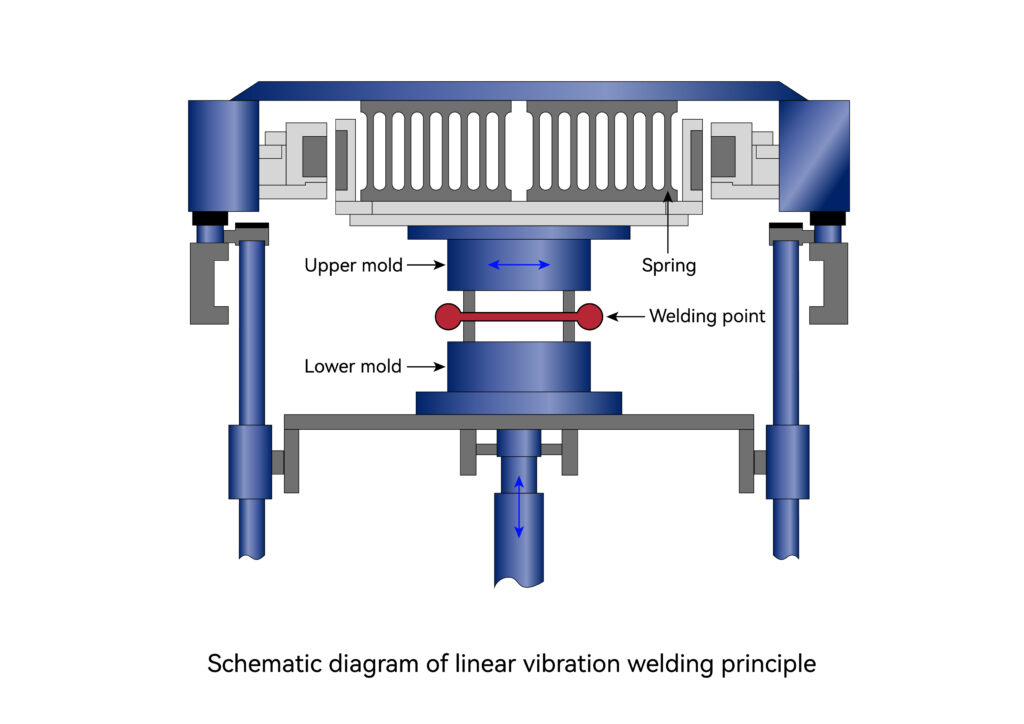

Saldatura a vibrazione

I parametri del processo di saldatura a vibrazione sono sei: tempo di saldatura, tempo di mantenimento, pressione di saldatura, ampiezza, frequenza e tensione.

La saldatura a vibrazione si divide in: saldatura a vibrazione lineare, saldatura a vibrazione orbitale e saldatura a vibrazione angolare.

La saldatura per attrito a vibrazione lineare sfrutta l'energia termica di attrito generata sulla superficie di contatto di due pezzi da saldare per fondere la plastica. L'energia termica deriva dal movimento alternativo di un pezzo su un'altra superficie con un certo spostamento o ampiezza sotto una certa pressione. Una volta raggiunto il grado di saldatura desiderato, la vibrazione si interrompe, mentre una certa pressione continua a essere esercitata sui due pezzi, consentendo al nuovo pezzo di fondere la plastica. parti saldate raffreddare e solidificare, formando così un legame stretto.

La saldatura a vibrazione orbitale è un metodo di saldatura che utilizza l'energia termica di attrito. Durante la saldatura per attrito a vibrazione orbitale, il pezzo superiore esegue un movimento orbitale - un movimento circolare in tutte le direzioni - a una velocità fissa. Il movimento può generare energia termica, facendo sì che la porzione saldata dei due pezzi parti in plastica per raggiungere il punto di fusione. Quando la plastica inizia a fondere, il movimento si arresta e le porzioni saldate dei due pezzi si solidificano e si uniscono saldamente. Le forze di serraggio ridotte comportano una deformazione minima del pezzo e si possono saldare pezzi fino a 10 pollici di diametro utilizzando l'attrito orbitale a vibrazione.

La saldatura a vibrazione angolare si riferisce al movimento di rotazione di un pezzo intorno a un fulcro. Attualmente esistono poche macchine per la saldatura a vibrazione angolare prodotte in commercio.

Saldatura laser

La tecnologia di saldatura laser è una tecnologia che utilizza il calore generato da un raggio laser per fondere le superfici di contatto della plastica e quindi incollare tra loro lastre, pellicole o parti stampate in materiale termoplastico.

È apparso per la prima volta negli anni '70, ma a causa del suo costo elevato non è stato in grado di competere con i modelli precedenti. tecnologie di incollaggio della plasticacome la tecnologia di saldatura a vibrazione e la tecnologia di saldatura a piastra calda. Tuttavia, a partire dalla metà degli anni '90, grazie alla diminuzione dei costi delle attrezzature necessarie per la tecnologia di saldatura laser, questa tecnologia si è gradualmente diffusa.

La tecnologia di saldatura laser può essere utile quando le parti in plastica da incollare sono materiali molto precisi (come i componenti elettronici) o richiedono un ambiente sterile (come i dispositivi medici e gli imballaggi alimentari). La tecnologia di saldatura laser è veloce ed è particolarmente adatta per la lavorazione in catena di montaggio di parti in plastica per il settore automobilistico. Inoltre, per le geometrie complesse che sono difficili da incollare con altri metodi di saldatura, si può prendere in considerazione la tecnologia di saldatura laser.

I principali vantaggi della saldatura laser sono: l'apparecchiatura di saldatura non deve essere a contatto con le parti in plastica incollate; è veloce; l'apparecchiatura è altamente automatizzata e può essere facilmente utilizzata per la lavorazione di parti in plastica complesse; non ci sono bagliori; la saldatura è solida; si possono ottenere saldature di alta precisione; tecnologia priva di vibrazioni; può produrre strutture a tenuta d'aria o sottovuoto; riduce al minimo i danni termici e le deformazioni termiche; può incollare insieme resine di diversa composizione o colore.

Saldatura a filo caldo

La saldatura a filo caldo, nota anche come saldatura a resistenza, utilizza un filo per trasferire il calore tra due parti in plastica collegate per fondere la superficie delle parti in plastica e applicare una certa pressione per unirle.

Il filo metallico viene posizionato su una superficie delle parti da collegare. Quando la corrente passa attraverso il filo metallico, la sua resistenza fa sì che il filo metallico generi calore e lo trasferisca alla parte in plastica. Dopo la saldatura, il filo metallico rimane nel prodotto plastico e la parte che si estende oltre il giunto viene tagliata dopo la saldatura. In genere, sui pezzi vengono realizzate scanalature o altre strutture di posizionamento per garantire che il filo metallico si trovi nella posizione appropriata.