Introduzione

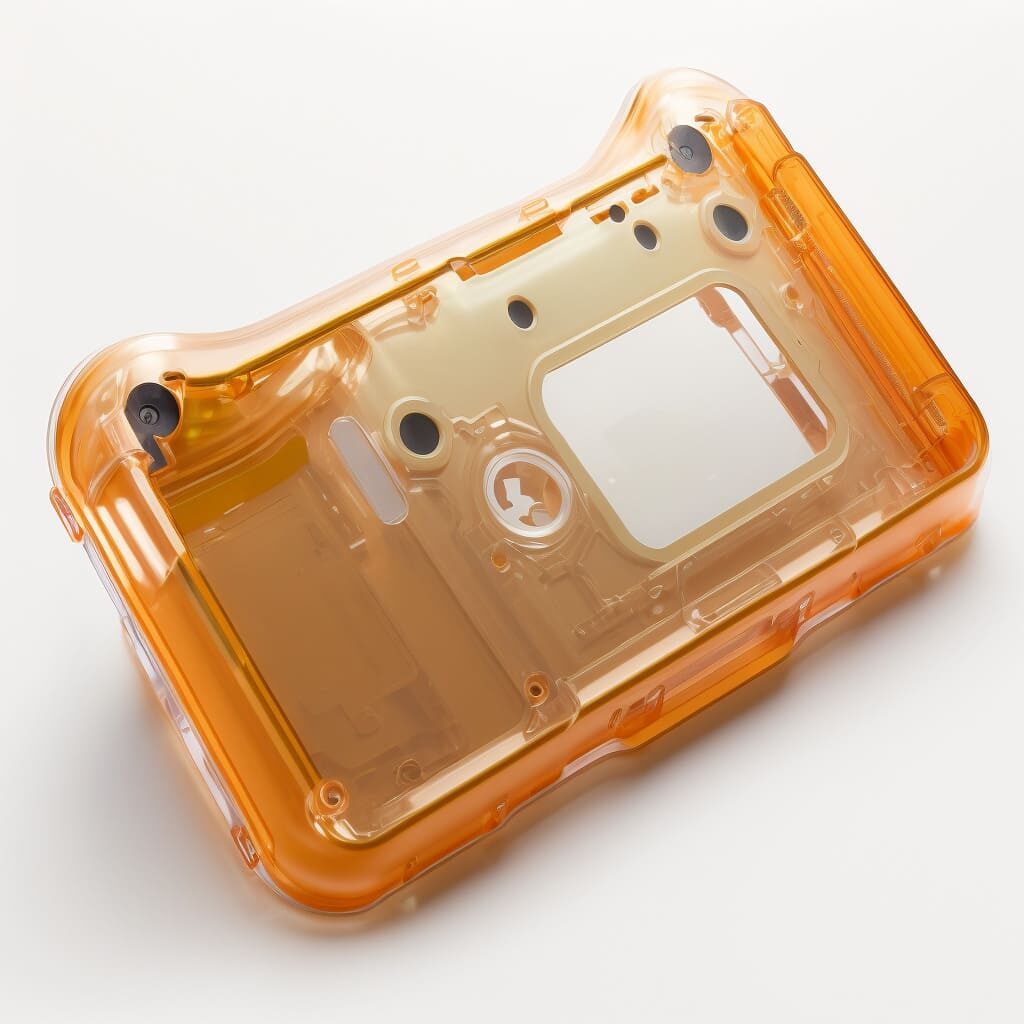

La progettazione è una componente critica dello stampaggio a iniezione, in quanto costituisce la base della produzione di parti in plastica di alta qualità. Quando si progetta per lo stampaggio a iniezione, è necessario considerare attentamente diversi fattori per ottenere risultati ottimali. In questo articolo ne esamineremo l'importanza e forniremo alcuni passaggi chiave che possono migliorare il processo di progettazione.

Nella fase di progettazione, è necessario prendere decisioni chiave sulla selezione dei materiali, sulla geometria dei pezzi, sulla progettazione degli utensili e sui parametri di processo che, in ultima analisi, influiranno sulla producibilità, sulla funzionalità e sull'economicità del prodotto finale. Utilizzando le migliori pratiche e seguendo un approccio strategico organizzato durante il processo di progettazione dello stampaggio a iniezione, è possibile aumentarne l'efficienza e l'efficacia.

Lo scopo di questo articolo è quello di offrire spunti e indicazioni preziose per migliorare il processo di progettazione dello stampaggio a iniezione. Verranno illustrati i passaggi chiave e le strategie da utilizzare per ottimizzare i progetti per uno stampaggio a iniezione di successo, in modo da migliorare la qualità dei pezzi, ridurre i costi di produzione e semplificare le operazioni di produzione in generale.

ANel corso di questo articolo, verranno trattate considerazioni fondamentali come la collaborazione con lo stampaggio a iniezione progettisti, la progettazione per la producibilità, l'uso di strumenti di simulazione, la selezione dei materiali e l'ottimizzazione della progettazione degli utensili; la conduzione di iterazioni di progettazione e test rigorosi e la conduzione di iterazioni di progettazione/cicli di test approfonditi. Conoscendo e applicando questi passaggi chiave, sarete in grado di migliorare il vostro processo di progettazione per lo stampaggio a iniezione e produrre risultati migliori.

Rimanete sintonizzati per le prossime sezioni in cui analizzeremo a fondo ogni fase, fornendo consigli pratici e approfondimenti che possono aiutare la vostra azienda. processo di progettazione dello stampaggio a iniezione.

II. Collaborazione con i produttori di stampi

A. Coinvolgimento precoce dei costruttori di stampi nel processo di progettazione

La collaborazione con i costruttori di stampi è un aspetto fondamentale per migliorare il processo di progettazione dello stampaggio a iniezione. Coinvolgendo i produttori di stampi fin dalle prime fasi della progettazione dei pezzi stampati a iniezione, è possibile sfruttare la loro competenza ed esperienza per migliorare la producibilità dei pezzi. Ecco alcuni motivi principali per cui il coinvolgimento precoce dei costruttori di stampi è vantaggioso:

- Considerazioni sulla modellabilità: Produttori di stampi hanno una conoscenza approfondita del processo di stampaggio a iniezione e possono fornire indicazioni preziose sulla stampabilità del vostro progetto. Possono identificare le potenziali sfide o i problemi che possono sorgere durante la produzione e offrire suggerimenti per il miglioramento.

- Requisiti degli utensili: La collaborazione con i costruttori di stampi consente di comprendere i requisiti specifici di attrezzaggio per il progetto. Possono consigliare la configurazione ottimale dello stampo, le opzioni di gating e la progettazione del sistema di espulsione per garantire una produzione senza problemi.

- Miglioramenti del design: I costruttori di stampi hanno spesso una grande esperienza di lavoro con vari progetti e materiali. Il loro contributo può aiutarvi a identificare le opportunità di miglioramento della progettazione, come l'ottimizzazione dello spessore nominale delle pareti, l'aggiunta di angoli di sformo o l'eliminazione dei sottosquadra, per facilitare lo stampaggio e ridurre i costi di produzione.

B. Sfruttare la loro esperienza per le considerazioni sulla stampabilità e i miglioramenti della progettazione

I produttori di stampi possiedono conoscenze e competenze specialistiche che possono contribuire in modo significativo al successo del vostro progetto. progettazione dello stampaggio a iniezione processo. Ecco come potete sfruttare la loro esperienza:

- Revisioni di progettazione in collaborazione: Eseguire revisioni del progetto con gli stampisti per valutare la producibilità del progetto. Possono fornire un feedback prezioso sulle caratteristiche che possono creare problemi durante il processo di stampaggio e suggerire modifiche per migliorare la producibilità.

- Progettazione di utensili: I costruttori di stampi conoscono le complessità della progettazione e della costruzione degli utensili. Coinvolgendoli fin dalle prime fasi del processo di progettazione, è possibile assicurarsi che il progetto sia in linea con le capacità e i limiti dello stampo scelto. Questa collaborazione aiuta a evitare potenziali rilavorazioni o ritardi.

- Feedback iterativo: Favorire una linea di comunicazione aperta con gli stampisti durante tutto il processo di progettazione. Cercate regolarmente il loro contributo e incorporate il loro feedback nelle iterazioni di progettazione. Questo approccio iterativo consente un miglioramento continuo, che porta a una migliore stampabilità e qualità complessiva del prodotto.

Ricordate che la collaborazione con i produttori di stampi deve essere un processo continuo. Coinvolgendoli attivamente fin dalle fasi iniziali della progettazione, è possibile sfruttare la loro esperienza, ottimizzare il processo di stampaggio a iniezione e, in definitiva, ottenere risultati migliori.

III. Progettare per la producibilità

A. Considerare fattori quali lo spessore della parete, le linee di demarcazione e gli angoli di sformo.

Quando si progetta per lo stampaggio a iniezione, è essenziale considerare diversi fattori che influenzano la producibilità. Affrontando questi fattori durante la fase di progettazione, è possibile ottimizzare i progetti per una produzione efficiente e ridurre al minimo i potenziali difetti. Ecco alcune considerazioni chiave da tenere a mente:

- Spessore della parete: Lo spessore ottimale delle pareti è fondamentale per il successo dello stampaggio a iniezione. Progettate pezzi con uno spessore di parete uniforme per favorire un riempimento e un raffreddamento costanti durante il processo di stampaggio. Evitate variazioni significative nello spessore delle pareti, che possono causare problemi come segni di affossamento, deformazioni o ritiri non uniformi.

- Linee di separazione: Le linee di divisione sono i punti di separazione tra le metà dello stampo. Pianificare attentamente la posizione delle linee di divisione per garantire che siano in linea con la funzionalità e l'estetica del prodotto finale. Evitare di posizionare le linee di divisione in aree critiche che potrebbero influire sulle prestazioni del pezzo o creare segni visibili di linee di divisione.

- Angoli di sformo: L'inserimento di angoli di sformo nel progetto consente una facile espulsione del pezzo dalla cavità dello stampo. Gli angoli di sformo sono leggere rastremazioni applicate a pareti o elementi verticali. Contribuiscono a evitare le imperfezioni della superficie, riducono l'attrito durante l'espulsione e prevengono i danni allo stampo. In generale, si raccomanda un angolo di sformo di 1-2 gradi come punto di partenza.

B. Ottimizzazione dei progetti per ridurre al minimo i difetti e garantire la facilità di produzione e montaggio

L'ottimizzazione dei progetti è essenziale per ridurre al minimo i difetti e garantire processi di produzione e assemblaggio senza intoppi. Ecco alcune strategie per ottimizzare i progetti:

- Semplificare la geometria dei pezzi: Ridurre al minimo le geometrie complesse che possono creare problemi durante lo stampaggio o l'assemblaggio. La semplificazione della geometria dei pezzi può migliorare la stampabilità e ridurre i costi di produzione.

- Considerare le caratteristiche di montaggio: Se il vostro prodotto richiede un assemblaggio, progettate caratteristiche come incastri a scatto o meccanismi a incastro per facilitare un assemblaggio facile e sicuro. Assicuratevi che le caratteristiche di assemblaggio siano in linea con le capacità del processo di stampaggio a iniezione.

- Eliminare i sottosquadri: I sottosquadri sono elementi che impediscono l'espulsione diretta del pezzo dallo stampo. Riducete al minimo o eliminate i sottosquadri per semplificare progettazione di stampi e migliorare il rilascio dei pezzi durante lo stampaggio.

- Progettare tenendo conto dell'aspetto estetico: se l'aspetto del pezzo è fondamentale, prestate attenzione alle superfici estetiche. Evitate linee di maglia visibili o segni di lavandino ottimizzando la posizione delle porte e i percorsi del flusso di fusione. Incorporare texture o finiture superficiali appropriate per ottenere il risultato estetico desiderato.

Considerando fattori come lo spessore delle pareti, le linee di divisione, gli angoli di sformo e ottimizzando i progetti per la producibilità, è possibile ridurre la probabilità di difetti e garantire la facilità di produzione e assemblaggio. Queste considerazioni progettuali svolgono un ruolo cruciale nel raggiungimento di parti stampate ad iniezione di alta qualità.

IV. Utilizzo degli strumenti di simulazione

A. Vantaggi degli strumenti di simulazione nella previsione del comportamento dei progetti

Gli strumenti di simulazione sono risorse preziose nella processo di progettazione dello stampaggio a iniezione. Consentono di simulare e analizzare virtualmente il comportamento del progetto prima di passare alla produzione vera e propria. Ecco i principali vantaggi dell'utilizzo degli strumenti di simulazione:

- Analisi predittiva: Gli strumenti di simulazione consentono di prevedere e visualizzare il comportamento del progetto durante il processo di stampaggio a iniezione. È possibile simulare fattori quali il flusso di materiale, il raffreddamento e il riempimento dei pezzi per identificare potenziali problemi e ottimizzare i parametri di progettazione.

- Individuazione precoce dei problemi: L'esecuzione di simulazioni consente di identificare potenziali difetti di progettazione o problemi di produzione già nella fase di progettazione. Ciò consente di affrontare questi problemi in modo proattivo, risparmiando tempo e risorse che sarebbero stati spesi in prototipi fisici o in iterazioni per tentativi ed errori.

- Ottimizzazione dei parametri di processo: Gli strumenti di simulazione consentono di sperimentare diversi parametri di processo, come la velocità di iniezione, la temperatura di fusione o il tempo di raffreddamento. Analizzando gli effetti di questi parametri, è possibile ottimizzare il processo di produzione per migliorare la qualità dei pezzi, ridurre i tempi di ciclo e ottenere una maggiore efficienza dei costi.

B. Identificare e risolvere i potenziali problemi prima della produzione

Gli strumenti di simulazione aiutano a identificare e risolvere i potenziali problemi che potrebbero insorgere durante il processo di stampaggio a iniezione. Ecco come gli strumenti di simulazione possono aiutare in questo processo:

- Analisi del riempimento dei pezzi: Le simulazioni possono rivelare potenziali problemi legati al riempimento dei pezzi, come trappole d'aria, flusso inadeguato o pressione eccessiva. Analizzando questi problemi in anticipo, è possibile ottimizzare la posizione delle porte, modificare il design dei canali o regolare i parametri di iniezione per garantire un riempimento completo e uniforme dei pezzi.

- Analisi del raffreddamento: Le simulazioni consentono di analizzare il processo di raffreddamento e di prevedere i potenziali problemi legati al raffreddamento, come il raffreddamento non uniforme o la deformazione. Ottimizzando la disposizione dei canali di raffreddamento e regolando il tempo di raffreddamento, è possibile garantire un raffreddamento corretto e ridurre il rischio di difetti.

- Previsione della deformazione: Le simulazioni aiutano a prevedere la possibilità di deformazioni del pezzo dovute a tensioni residue o a un raffreddamento non uniforme. Identificando le aree soggette a deformazione, è possibile apportare modifiche al progetto, regolare le strategie di raffreddamento o incorporare caratteristiche come nervature o soffietti per ridurre al minimo il rischio.

Utilizzando gli strumenti di simulazione, è possibile ottenere preziose informazioni sul comportamento del progetto e prendere decisioni informate prima della produzione. Questi strumenti consentono di ottimizzare il progetto per ottenere prestazioni migliori, ridurre il rischio di difetti e risparmiare i tempi e i costi associati alla prototipazione fisica e alle iterazioni per tentativi ed errori.

V. Considerazioni sulla selezione dei materiali

A. Importanza della selezione dei materiali adatti allo stampaggio a iniezione

La scelta di materiali appropriati è fondamentale per progettazione dello stampaggio a iniezione. La scelta del materiale influisce sulle prestazioni, sulla funzionalità e sulla qualità complessiva dei pezzi di plastica stampati a iniezione. Ecco perché è importante scegliere i materiali adatti:

- Proprietà dei materiali: I diversi materiali offrono proprietà meccaniche, termiche e chimiche diverse. Quando si sceglie un materiale, è necessario considerare i requisiti specifici dell'applicazione, come la forza, la flessibilità, la resistenza alla temperatura o la compatibilità chimica. La scelta del materiale giusto garantisce che i pezzi soddisfino i criteri di prestazione desiderati.

- Modellabilità: Ogni materiale ha le proprie caratteristiche di stampabilità. Alcuni materiali hanno proprietà di flusso migliori, mentre altri possono richiedere temperature di iniezione più elevate o tempi di raffreddamento più lunghi. La scelta di un materiale adatto al processo di stampaggio a iniezione consente di ottenere una migliore qualità dei pezzi, tempi di ciclo ridotti e una maggiore efficienza produttiva.

- Considerazioni sui costi: I costi dei materiali possono variare in modo significativo ed è importante trovare un equilibrio tra i requisiti di prestazione e i vincoli di bilancio. Considerate il rapporto costo-efficacia complessivo del materiale, tenendo conto delle sue prestazioni, della disponibilità e di eventuali operazioni secondarie necessarie dopo lo stampaggio.

B. Comprendere le proprietà dei materiali e il loro impatto sul processo di stampaggio

Per effettuare selezioni informate dei materiali, è fondamentale capire come le proprietà dei materiali possano influire sul processo di stampaggio a iniezione. Ecco alcune considerazioni chiave:

- Caratteristiche del flusso di fusione: La portata di fusione (MFR) di un materiale determina la sua capacità di fluire e riempire la cavità dello stampo durante l'iniezione. I materiali con MFR più elevato scorrono più facilmente, mentre quelli con MFR più basso possono richiedere pressioni di iniezione più elevate. La comprensione delle caratteristiche del flusso di fusione dei diversi materiali aiuta a ottimizzare i parametri di processo per uno stampaggio di successo.

- Ritiro: I diversi materiali presentano diversi gradi di ritiro quando si raffreddano e si solidificano. È importante tenere conto del tasso di ritiro del materiale nella fase di progettazione per garantire dimensioni accurate dei pezzi. È possibile apportare modifiche al progettazione di stampiCome ad esempio l'incorporazione di adeguati margini di ritiro o la progettazione per la stabilità dimensionale, per mitigare gli effetti del ritiro.

- Tendenza alla deformazione: Alcuni materiali sono più inclini alla deformazione di altri a causa della loro struttura molecolare o delle caratteristiche di raffreddamento. La comprensione delle tendenze alla deformazione dei materiali consente di ottimizzare il processo di raffreddamento, la progettazione dello stampo e la geometria del pezzo per ridurre al minimo la deformazione e ottenere la precisione dimensionale.

- Compatibilità con le operazioni secondarie: Considerare tutti i processi successivi allo stampaggio che i pezzi possono richiedere, come la verniciatura, la stampa o l'assemblaggio. Assicurarsi che il materiale scelto sia compatibile con queste operazioni secondarie per evitare problemi di compatibilità o di qualità.

Conoscendo le proprietà dei materiali e il loro impatto sul processo di stampaggio, è possibile prendere decisioni informate durante la selezione dei materiali. Considerate fattori quali le caratteristiche del flusso di fusione, il ritiro, la tendenza alla deformazione e la compatibilità con le operazioni secondarie. Questa conoscenza consente di scegliere i materiali adatti che ottimizzano sia le prestazioni del pezzo finale che l'efficienza del processo di stampaggio. processo di stampaggio a iniezione.

Conclusione:

In conclusione, il miglioramento del processo di progettazione dello stampaggio a iniezione richiede un approccio olistico che comprende la collaborazione, l'ottimizzazione della progettazione, l'utilizzo di strumenti di simulazione, considerazioni sulla selezione dei materiali e altro ancora. Implementando queste fasi e strategie chiave, è possibile migliorare l'efficienza, la qualità e l'efficacia dei costi dei progetti di stampaggio a iniezione.