Nello stampaggio a iniezione, le materozze e le guide sono componenti essenziali che dirigono la plastica fusa nelle cavità dello stampo, svolgendo un ruolo fondamentale per l'efficienza del processo di produzione.

Le materozze sono canali verticali che trasportano la plastica fusa dall'unità di iniezione al sistema di canali di scorrimento, mentre i canali di scorrimento sono percorsi orizzontali che distribuiscono la plastica a più cavità all'interno dello stampo. Una progettazione adeguata di canale di colata e canale di scorrimento può ridurre significativamente gli scarti e migliorare i tempi di ciclo.

Questa panoramica distingue tra materozze e canali di scorrimento, ma è fondamentale comprendere le loro implicazioni progettuali per migliorare l'efficienza della produzione. Approfondite l'argomento per scoprire come l'ottimizzazione di questi elementi possa portare a una migliore qualità dei pezzi e a un risparmio sui costi.

Le materozze sono responsabili del trasporto della plastica ai corridori.Vero

Le materozze fungono da canale primario che alimenta la plastica fusa nel sistema di canali di scorrimento, che poi la dirige verso le singole cavità dello stampo.

Le matrici e le materozze sono termini intercambiabili nello stampaggio a iniezione.Falso

Sebbene entrambi siano utilizzati per guidare la plastica fusa, le materozze si riferiscono specificamente al punto di ingresso dall'unità di iniezione, mentre le guide sono i canali che distribuiscono la plastica alle cavità.

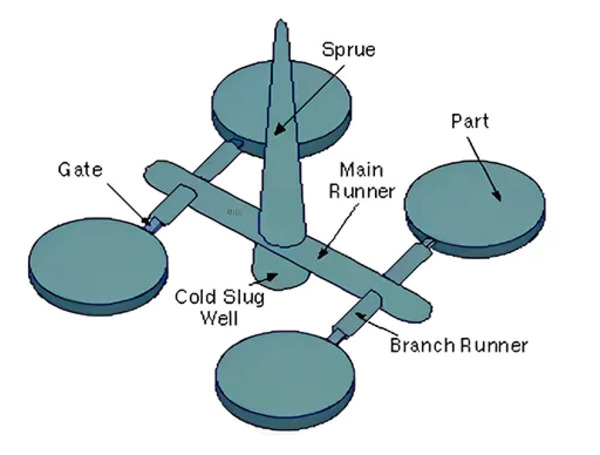

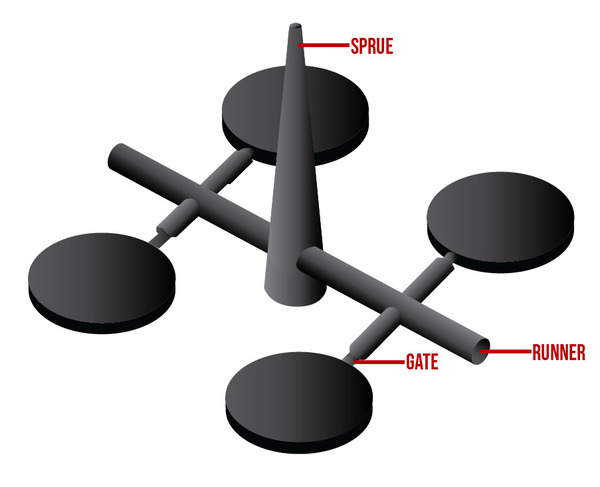

Quali sono i concetti di base di cancelli e corridori?

Le porte controllano l'ingresso della plastica nello stampo, mentre le guide di scorrimento fungono da canali che guidano la plastica verso le diverse cavità. Una corretta progettazione di porte e guide aumenta l'efficienza, riduce gli sprechi di materiale e migliora la consistenza complessiva dei pezzi stampati. I tipi più comuni di porte sono le porte a spigolo, a perno e a tunnel, ciascuna adatta ad applicazioni specifiche in settori quali l'industria automobilistica, i beni di consumo e i dispositivi medici.

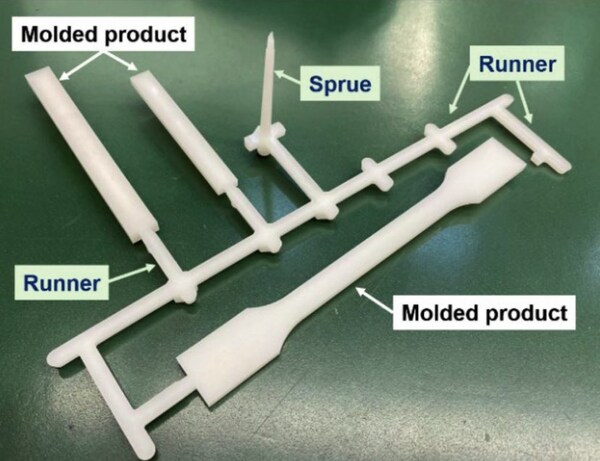

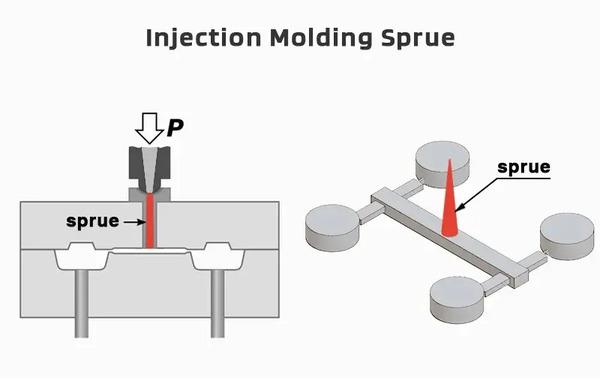

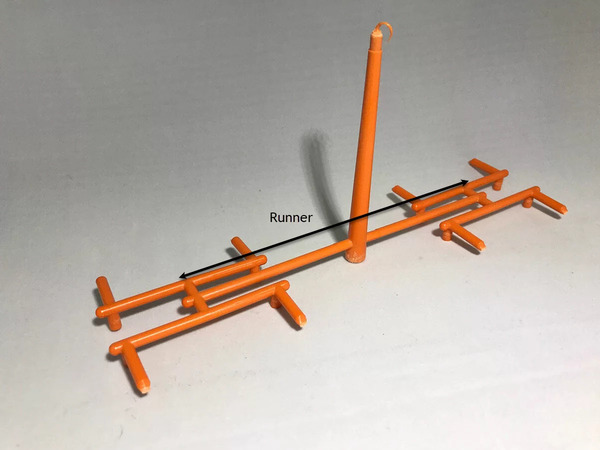

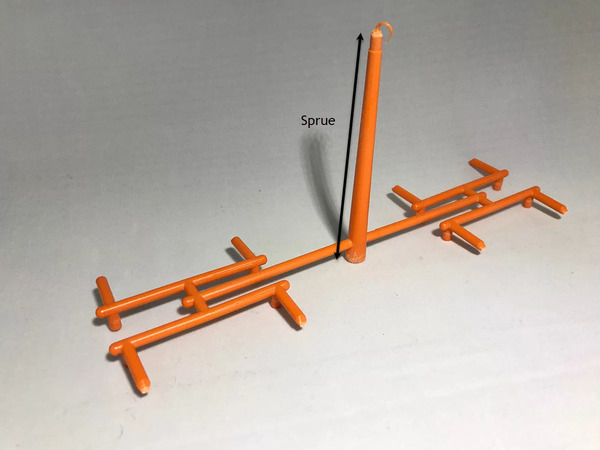

Materozza

Il canale di colata (canale di colata all'interno della boccola di colata) è il canale di uno stampo a iniezione che collega l'ugello della macchina per lo stampaggio a iniezione al sistema di colata all'interno dello stampo. Questo canale serve come punto di ingresso iniziale per la plastica fusa nella cavità dello stampo e di solito ha una forma conica, che aiuta a promuovere un flusso senza ostacoli e facilita la rimozione del materiale dopo la solidificazione. La progettazione di un canale di colata non solo ha implicazioni dirette sulla fluidità della plastica, sulla distribuzione della pressione e sul ciclo di stampaggio, ma i progettisti devono anche essere certi che questi canali funzionino in modo affidabile quando si applica una forza elevata. Se i canali di colata si guastano durante questo processo, potrebbe essere necessario rifare tutte le fasi.

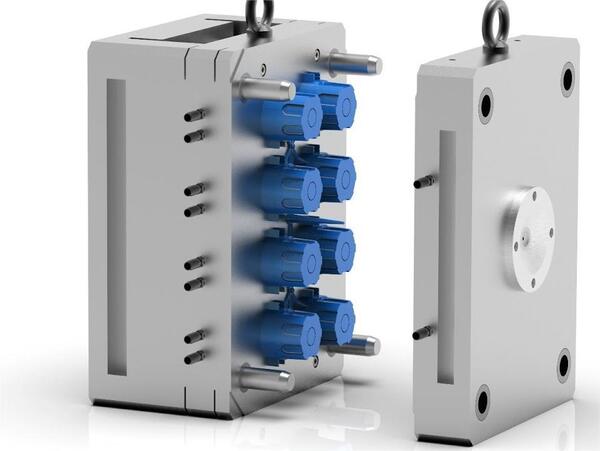

Le porte per stampi a iniezione sono componenti fondamentali nel processo di stampaggio a iniezione, in quanto consentono alla plastica fusa di fluire nelle cavità dello stampo. A seconda dei requisiti specifici del pezzo da stampare, vengono utilizzati diversi tipi di portelli. Ecco i principali tipi di cancelli per stampi a iniezione: Porta a spigolo (Porta laterale), Porta a perno (Porta a posta), Porta sottomarina (Porta a tunnel), Porta a ventaglio, Porta a diaframma, Porta ad anello, Porta a linguetta, Porta a canale di colata, Porta a canale caldo, Porta ad anacardi.

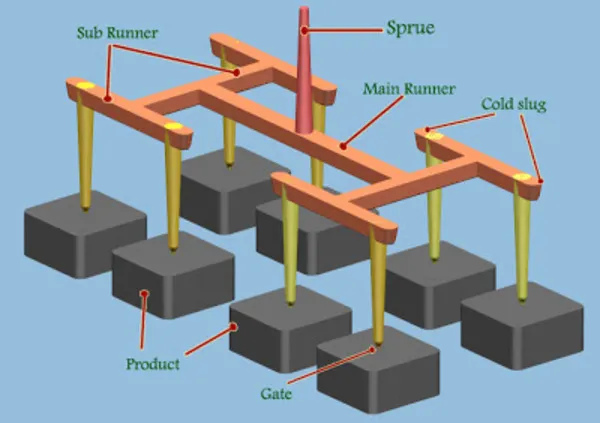

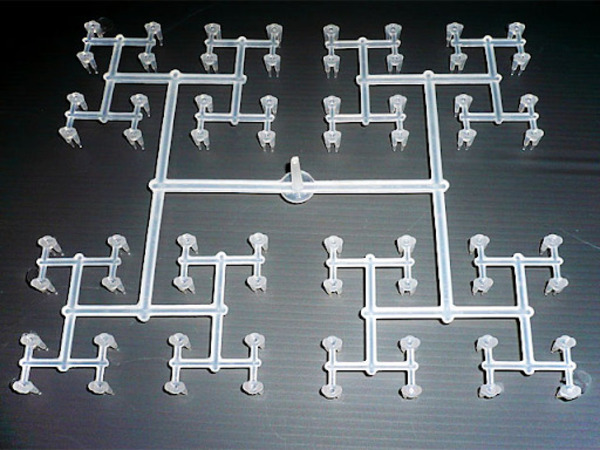

Corridore

Le guide di scorrimento sono responsabili del collegamento della materozza con ciascuna cavità dello stampo. Il loro compito è quello di dirigere il materiale fuso in modo che fluisca uniformemente in tutte le cavità. I canali di scorrimento si dividono generalmente in due tipi: a canale caldo e a canale freddo. Nel creare i canali di colata, occorre progettarli in modo che il materiale raggiunga ogni cavità senza raffreddarsi troppo o perdere pressione lungo il percorso. Le sue caratteristiche di base - Corridore/i principale/i, sub-runner1 e cancelli - devono evitare di sottoporre la plastica a inutili sbalzi di temperatura o a cali di pressione. La disposizione, la forma e le dimensioni di questi canali influiscono direttamente sul comportamento del materiale che vi si muove; pertanto, anche la produzione finale può essere influenzata da questa scelta.

Quali sono le funzioni di cancelli e guide?

Le porte controllano il punto di ingresso della plastica nello stampo, mentre le guide collegano la porta alle cavità dello stampo. La loro progettazione influisce sull'efficienza del flusso, sul tempo di raffreddamento e sulla qualità dei pezzi. Le porte e le guide di scorrimento progettate correttamente riducono al minimo gli scarti, riducono i tempi di ciclo e migliorano l'uniformità dei pezzi stampati.

Funzioni del canale di colata

Funzione di collegamento: Il canale di colata collega il ugello di uno stampo a iniezione2macchina al suo sistema di guide, essendo l'unico percorso attraverso il quale la plastica può fluire all'interno dello stampo. Questo collegamento garantisce un passaggio continuo della plastica fusa dalla macchina allo stampo.

Funzione di guida: Dirige la plastica liquida calda dall'ugello della macchina di iniezione al sistema di canali. Il design del canale di colata deve favorire un flusso uniforme di plastica, in modo da evitare bolle d'aria e turbolenze.

Trasmissione a pressione: Per ottenere un riempimento completo, questo sistema trasmette la forza dall'unità di iniezione alla cavità dello stampo. L'efficienza è direttamente influenzata dalle dimensioni e dalla lunghezza del canale di colata: Se è troppo piccolo, la forza si disperde, se è troppo grande, si genera materiale in eccesso.

Facilita la sformatura: La progettazione della materozza tiene in genere conto della facilità con cui sarà possibile rimuovere la parte in plastica stampata senza causare danni o lasciare materiale. Sia il angolo di sformo3 e la finitura superficiale di una materozza può avere un impatto notevole su questo processo.

Funzioni del corridore

Distribuzione di plastica: Il sistema di guide distribuisce equamente la plastica in ogni cavità, in modo che ciascuna di esse si riempia in modo uniforme. Il design e le dimensioni delle guide di scorrimento devono tenere conto del flusso della plastica, in modo da mantenerne regolare il movimento durante il processo.

Controllo del flusso: Progettando il canale di colata, è possibile controllare sia la velocità che il percorso della plastica, evitando così problemi come il raffreddamento e il riempimento non uniformi. L'obiettivo della progettazione del canale deve essere quello di ridurre le perdite di pressione, assicurando al contempo che non si verifichino zone morte.

Riduzione dei rifiuti: Un canale ben progettato può ridurre gli scarti di plastica, aumentando l'utilizzo del materiale. L'ottimizzazione del layout e delle dimensioni del canale di colata può ridurre il volume della sezione di colata, abbassando così i costi di produzione.

Riduzione della perdita di pressione: Per ridurre al minimo la perdita di pressione mentre la plastica fusa scorre al suo interno, consentendo così un riempimento omogeneo, il sistema di canali deve essere progettato in modo tale che sia la sua forma trasversale che la finitura della sua superficie contribuiscano a ridurre la resistenza al flusso.

Quali sono i principi di progettazione di cancelli e guide?

Le porte controllano l'ingresso della plastica nella cavità dello stampo, mentre le guide facilitano il flusso del materiale. Le porte e le guide di scorrimento adeguatamente progettate migliorano l'efficienza di riempimento, riducono al minimo gli sprechi di materiale e assicurano un raffreddamento uniforme dei pezzi. I principi chiave di progettazione includono l'ottimizzazione della posizione delle porte e delle dimensioni delle guide e la riduzione al minimo delle turbolenze per migliorare i tempi di ciclo e la consistenza del prodotto.

Principi di progettazione delle materozze

Dimensioni e forma: Le dimensioni e la forma della materozza devono essere adatte alle proprietà di scorrimento della plastica fusa; di solito è progettata a forma di cono per ridurre la resistenza e aiutare i pezzi a liberarsi più facilmente. Sia il diametro che la lunghezza devono essere attentamente regolati in base alla viscosità della plastica e al modo in cui fluisce come fusione.

Posizione: Il canale di colata deve essere posizionato il più vicino possibile all'ugello della pressa a iniezione per ridurre la distanza di flusso e la perdita di pressione della plastica fusa. La posizione deve inoltre facilitare l'installazione e il funzionamento dello stampo, evitando interferenze con altre parti dello stampo.

Sistema di raffreddamento: È essenziale disporre di sistemi di raffreddamento adeguati in prossimità del canale di colata. Questi sistemi contribuiranno a mantenere la plastica alla temperatura corretta mentre si sposta nel canale di colata. Inoltre, il raffreddamento deve essere distribuito in modo uniforme, in modo che il materiale si raffreddi in modo uniforme; in caso contrario, si potrebbero verificare problemi di flusso perché la solidificazione avviene troppo presto o in modo non uniforme lungo le sezioni più vicine al gate (canale di colata).

Angolo di sformo: Per evitare danni, è importante incorporare un angolo di sformo appropriato quando si progetta il canale di colata, in modo che non si danneggi troppo facilmente durante lo stampaggio. Di solito, un angolo di sformo compreso tra 1 e 3 gradi per il canale di colata consente di rimuovere facilmente il pezzo.

Prodotto e materiale: I requisiti per la geometria del prodotto, lo spessore delle pareti, le dimensioni, la stabilità, le caratteristiche e la qualità esterna. Tipi di plastica, fluidità, temperatura di fusione, temperatura di solidificazione e ritiro.

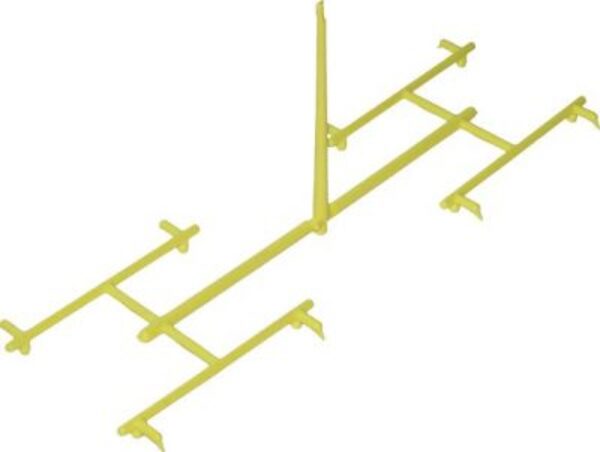

Principi di progettazione dei corridori

Forma del corridore: Le guide sono spesso realizzate con una sezione trasversale circolare o trapezoidale per ridurre la resistenza al flusso della plastica fusa. Le guide circolari offrono la minore resistenza al flusso, ma sono più difficili da trattare; le guide trapezoidali offrono un equilibrio tra proprietà di flusso e comodità di lavorazione.

Dimensione del corridore: Le dimensioni della pista devono essere determinate dalle proprietà di flusso della plastica, dalla pressione e dalla portata della macchina di stampaggio a iniezione per consentire un flusso regolare della plastica. Calcolare accuratamente la larghezza e la profondità della pista per ottenere le proprietà di flusso desiderate con uno spreco minimo di materiale.

Layout del corridore: La disposizione dei canali deve garantire che la plastica sia distribuita in modo uniforme in ogni cavità, evitando un riempimento non uniforme. La disposizione e la progettazione delle guide devono mirare a ridurre la lunghezza del percorso del flusso e a garantire una distribuzione uniforme della pressione.

Raffreddamento e riscaldamento: Per mantenere la plastica alla giusta temperatura durante lo scorrimento, sarà necessario incorporare un metodo di riscaldamento o raffreddamento nel sistema. sistema runner3. La progettazione del sistema di raffreddamento deve garantire un raffreddamento uniforme per evitare il surriscaldamento o il sottoraffreddamento di alcune parti del canale.

Quali sono i problemi e le soluzioni più comuni di cancelli e guide?

I problemi più comuni con le porte e i canali di scorrimento includono il riempimento incompleto, la fuoriuscita di materiale e le cadute di pressione eccessive. Le soluzioni spesso prevedono l'ottimizzazione delle dimensioni e del posizionamento dei cancelli, la regolazione delle condizioni di lavorazione e l'utilizzo di guide di scorrimento adeguate per garantire un flusso costante. Una gestione adeguata può portare a tempi di ciclo più lunghi e a una migliore qualità del prodotto.

Problemi comuni di canale di colata

Blocco: L'ostruzione del canale di colata può impedire alla plastica di entrare agevolmente nel canale di colata, compromettendo la qualità dello stampaggio. Le soluzioni comprendono l'aumento delle dimensioni del canale di colata, l'aumento della pressione di iniezione e la pulizia del canale di colata. I blocchi possono essere causati da impurità o da materiale freddo nella plastica, pertanto è necessario ispezionare e pulire regolarmente il canale di colata.

Demolding difficile: Le difficoltà di sformatura possono essere dovute a una progettazione inadeguata o a una forte adesione della plastica. Le soluzioni comprendono l'ottimizzazione della forma del canale di colata, l'aumento dell'angolo di sformo e l'uso di agenti distaccanti. Le difficoltà di sformatura possono anche essere causate da una superficie ruvida del canale di colata, che richiede una lucidatura.

Raffreddamento non uniforme: Se il canale di colata si raffredda in modo non uniforme, il flusso di plastica diventa instabile. Ottimizzare il design del sistema di raffreddamento, il tempo o la temperatura di raffreddamento. Un raffreddamento non uniforme può anche essere dovuto a un progetto inadeguato del sistema di raffreddamento, che deve essere riprogettato e ottimizzato.

Problemi comuni dei corridori

Flusso irregolare: Se il design delle guide non è ottimale, può causare un flusso plastico irregolare, che a sua volta può influire sul riempimento della cavità. I modi per risolvere questo problema includono la messa a punto delle dimensioni e della forma delle guide e della loro disposizione. Un'altra possibile ragione alla base di flussi irregolari sono le diverse sezioni trasversali che devono essere lavorate in modo corretto.

Perdita di pressione elevata: Se le guide sono lunghe o sottili, si può verificare una caduta di pressione elevata durante lo scorrimento della plastica, che può influire sulla qualità dello stampaggio. Una soluzione è quella di accorciare le guide e renderle più larghe; un'altra è quella di aumentarne la sezione trasversale. Le perdite attribuite alle superfici ruvide potrebbero richiedere una lucidatura.

Scarso raffreddamento: Quando il sistema di canali non si raffredda correttamente, la plastica può surriscaldarsi o non raffreddarsi a sufficienza durante il flusso, il che può compromettere la qualità. Per risolvere questo problema, gli stampatori possono modificare i tempi e le temperature di raffreddamento, nonché il modo in cui questi canali vengono raffreddati; potrebbero anche aver bisogno di un nuovo design che funzioni meglio nel complesso per sottrarre calore alla plastica fusa.

Quali sono i metodi di ottimizzazione e i casi di studio per cancelli e corridori?

I metodi di ottimizzazione efficaci per i cancelli e le guide di scorrimento prevedono l'analisi dei modelli di flusso, la regolazione delle dimensioni dei cancelli e l'utilizzo di software di simulazione per prevedere i risultati. Casi di studio di successo illustrano come le aziende abbiano migliorato i tempi di ciclo e ridotto i difetti implementando queste strategie, in particolare nei settori automobilistico e dei prodotti di consumo. I vantaggi principali includono un migliore utilizzo dei materiali e la costanza delle caratteristiche dei pezzi.

Metodi di ottimizzazione per le materozze

Ottimizzazione delle dimensioni: Trovare la dimensione migliore della materozza sperimentando e simulando per garantire un flusso di plastica omogeneo. Pensate alle caratteristiche del flusso di plastica, tra cui la pressione e la portata della macchina; quindi utilizzate queste informazioni, insieme alla comprensione di ciò che costituisce un buon progetto, quando decidete le lunghezze o i diametri per ottenere risultati ottimali.

Ottimizzazione della forma: Questo aiuta a ridurre la resistenza al flusso e rende smontaggio4 più facile. Dovrete anche pensare alla stabilità durante il flusso della plastica (il che significa prendere in considerazione le fasce) e assicurarvi che non ci siano strappi inutili quando estraete il vostro nuovo oggetto dallo stampo.

Ottimizzazione della posizione: Selezionare il punto giusto per il canale di colata, in modo da ridurre la distanza di flusso e la perdita di pressione subita dalla plastica fusa. Quando si ottimizza la posizione, si deve pensare alla struttura dello stampo e al processo di produzione, assicurandosi che il posizionamento del canale di colata, pur consentendo un movimento senza ostacoli della plastica, non intralci le altre parti dello stampo.

Ottimizzazione del sistema di raffreddamento: Progettare un sistema di raffreddamento adeguato intorno alla materozza per mantenere il controllo della temperatura durante il flusso di plastica. L'ottimizzazione del sistema di raffreddamento deve considerare la disposizione e le dimensioni dei canali di raffreddamento, garantendo un raffreddamento uniforme per evitare problemi causati da un raffreddamento insufficiente.

Metodi di ottimizzazione per i corridori

Ottimizzazione del layout del corridore: Utilizzare l'analisi di simulazione e gli esperimenti per ottimizzare i layout dei sistemi di canali di colata in modo che la plastica sia distribuita uniformemente in ogni cavità. Ciò significa pensare alla struttura dello stampo e ai processi di produzione; i layout devono essere ragionevoli in modo che i sistemi abbiano percorsi di flusso brevi con flussi uniformi.

Ottimizzazione della sezione trasversale del corridore: Selezionare le forme e le dimensioni giuste per le sezioni trasversali dei canali, al fine di ridurre al minimo la resistenza al flusso e la perdita di pressione. Questa ottimizzazione deve tenere conto sia delle proprietà del fluido del materiale plastico utilizzato, sia del grado di efficienza del sistema. stampaggio a iniezione La macchina è in grado di lavorare, il che significa che le larghezze e le profondità devono essere progettate in modo ragionevole.

Ottimizzazione del divisore di flusso: Ottimizzare la progettazione dei divisori di flusso per garantire un riempimento uniforme negli stampi a più cavità. L'ottimizzazione dei divisori di flusso deve considerare l'uniformità del flusso di plastica e la disposizione del canale di scorrimento, garantendo una distribuzione uniforme della plastica in ogni cavità per evitare un riempimento non uniforme.

Ottimizzazione del sistema di raffreddamento: Creare i giusti elementi di riscaldamento o raffreddamento per il sistema di scorrimento, in modo che la plastica mantenga la temperatura ideale durante il flusso. L'ottimizzazione del sistema di raffreddamento deve considerare la disposizione e le dimensioni dei canali di raffreddamento, garantendo un raffreddamento uniforme per evitare problemi di surriscaldamento o sottoraffreddamento.

Studio di caso

Di seguito è riportato un caso di studio che dimostra l'impatto dell'ottimizzazione della progettazione di materozze e canali di colata sul processo di stampaggio a iniezione.

Caso di studio

Un'azienda che produce prodotti in plastica utilizzando uno stampo a più cavità ha riscontrato problemi di riempimento non uniforme e difetti in alcune cavità. L'analisi ha rivelato che i problemi derivavano dalla progettazione del canale di colata e delle guide di scorrimento.

Processo di ottimizzazione

Ottimizzazione del canale di colata: Dopo simulazioni e test, hanno scoperto che il canale di colata era troppo piccolo. Ciò causava un'elevata resistenza al flusso. Abbiamo aumentato le dimensioni del canale di colata ottimizzato e cambiato la sua forma in conica, riducendo così la resistenza al flusso.

Ottimizzazione del corridore: Il nostro progetto originale prevedeva un canale lineare. Ciò significava che il percorso della plastica era lungo e la perdita di pressione lungo il percorso era elevata. Abbiamo quindi realizzato delle guide di scorrimento di forma trapezoidale (con canali di flusso al loro interno), che riducono la perdita di pressione. Inoltre, sono stati aggiunti dei divisori di flusso, in modo che ogni cavità del pezzo riceva sempre una quantità uguale di plastica.

Ottimizzazione del sistema di raffreddamento: Il sistema comprende ora elementi di raffreddamento intorno alle materozze e alle guide di scorrimento. Se le temperature dovessero aumentare troppo durante la produzione dello stampo, questi elementi si oppongono automaticamente abbassandole nuovamente.

Risultati dell'ottimizzazione

Dopo l'ottimizzazione, l'effetto di riempimento del prodotto è migliorato notevolmente. Ora ogni unità viene riempita in modo uniforme e la qualità complessiva è aumentata di molto. Non solo, anche l'efficienza della produzione è aumentata, e in più gli scarti sono diminuiti, il che significa che i costi sono diminuiti su tutta la linea!

Analisi dettagliata

Prima di essere ottimizzata, l'organizzazione ha riscontrato gravi incongruenze nel riempimento degli articoli in plastica durante lo stampaggio. Ciò causava bolle e alcune cavità non si riempivano completamente. Dopo un'analisi dettagliata, si è scoperto che il problema era dovuto alle dimensioni troppo ridotte delle materozze, all'eccessiva resistenza al flusso e alla disposizione errata delle guide, che creavano un lungo percorso per il materiale e un'area in cui la pressione veniva persa lungo il percorso.

Attraverso l'analisi di simulazione, le dimensioni del canale di colata ottimizzato sono state aumentate e la forma è stata modificata in un design conico, riducendo efficacemente la resistenza al flusso. Il design del canale di colata ha adottato una sezione trasversale trapezoidale, riducendo la perdita di pressione. Sono stati aggiunti dei divisori di flusso per garantire una distribuzione uniforme della plastica in ogni cavità. L'ottimizzazione del sistema di raffreddamento ha garantito il controllo della temperatura durante il flusso di plastica, evitando problemi di flusso causati da surriscaldamento o sottoraffreddamento.

Infine, grazie a queste misure di ottimizzazione, l'azienda è riuscita a risolvere il problema del riempimento irregolare, a migliorare significativamente la qualità del prodotto e ad aumentare l'efficienza produttiva.

Qual è il trend di sviluppo futuro di cancelli e guide?

Le tendenze future nel settore dei cancelli e delle guide includono i progressi della tecnologia di stampa 3D per la creazione di progetti personalizzati, l'uso di materiali leggeri e resistenti per ridurre il peso e sistemi di monitoraggio intelligenti che migliorano il controllo del processo. Queste innovazioni mirano a migliorare i tempi di ciclo, a ridurre gli scarti e a ottimizzare il flusso dei materiali, garantendo prodotti di qualità superiore con un minore impatto ambientale.

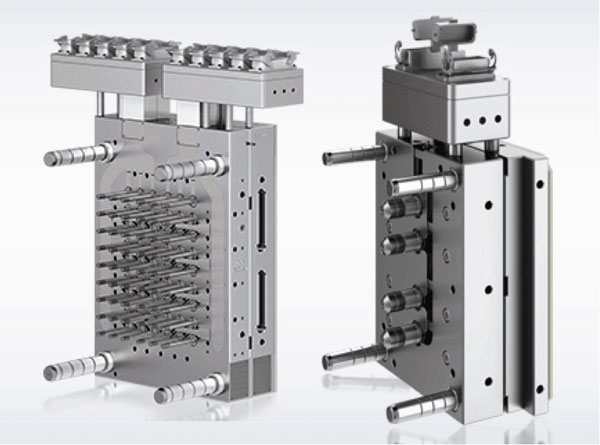

Produzione intelligente e progettazione di stampi

I progressi della produzione intelligente hanno portato a capacità di progettazione intelligenti per materozze e guide di scorrimento. L'uso della progettazione assistita da computer (CAE) e della progettazione assistita da computer (CAD) rende la progettazione degli stampi più precisa che mai, semplificando notevolmente il processo. Il software di analisi di simulazione consente l'analisi del flusso dello stampo e l'ottimizzazione della progettazione prima che produzione di stampi5identificando e risolvendo in anticipo i potenziali problemi.

Applicazione di nuovi materiali

Con l'emergere di nuovi e migliori materiali, gli specialisti dello stampaggio a iniezione si rivolgono sempre più spesso alle materie plastiche ad alte prestazioni. L'unico inconveniente è che, quando si lavora con queste nuove sostanze, è necessario apportare modifiche al modo in cui si progettano le guide e le materozze, modifiche basate specificamente su ciò che questi materiali possono fare. Per un materiale plastico ad alto flusso possono esserci vantaggi nell'avere canali più piccoli (sia le materozze che le guide), quindi anche in questo caso è necessario apportare modifiche. Al contrario, con alcune plastiche ad alta viscosità potrebbe essere necessario non solo avere canali più grandi, ma anche un numero maggiore di canali: anche in questo caso si favorisce un flusso ininterrotto di liquido nella cavità dello stampo!

Protezione dell'ambiente e sviluppo sostenibile

In un contesto di crescente attenzione alla conservazione dell'ambiente e al progresso sostenibile, due obiettivi chiave nella progettazione degli stampi hanno acquisito importanza: ridurre gli sprechi di plastica e aumentare l'efficienza dei materiali. Un modo per raggiungere questo obiettivo è quello di modificare la configurazione dei canali di colata e delle guide di scorrimento durante la fabbricazione dei prodotti: in questo modo si può ridurre il volume di plastica inutilizzata. Nel frattempo, l'utilizzo di materie plastiche più degradabili o di risorse rinnovabili richiede una nuova riflessione sulla forma delle materozze e delle guide di scorrimento, perché i diversi materiali fluiscono a velocità diverse attraverso questi canali.

Alta precisione e alta efficienza

In futuro, la progettazione degli stampi sarà incentrata su una maggiore precisione ed efficienza. Un modo per farlo è utilizzare attrezzature e tecniche più tecnologiche durante la produzione. In questo modo, le materozze e i canali di scorrimento possono essere più precisi, in modo che, quando la plastica viene spinta attraverso di essi, si verifichi una minore resistenza al flusso (che a sua volta riduce la perdita di pressione). Un altro vantaggio dell'aggiornamento delle modalità di produzione degli stampi è l'aumento della velocità di produzione complessiva e la ricerca di modi per ridurre i costi per articolo.

Conclusione

Le materozze e le guide di scorrimento sono importantissime nello stampaggio a iniezione della plastica. Se si progettano nel modo giusto, è possibile produrre pezzi migliori, più velocemente e a costi inferiori. Quando li progettate, dovete pensare a come scorre la plastica, come funziona lo stampo e come funziona la macchina. È possibile utilizzare simulazioni al computer e test reali per assicurarsi che le materozze e le guide di scorrimento funzionino al meglio.

Comprendendo a fondo e ottimizzando le materozze e le guide di scorrimento, le aziende possono ottenere un vantaggio nel mercato competitivo, producendo prodotti in plastica di alta qualità, soddisfacendo le esigenze dei clienti e migliorando la competitività di base dell'azienda. In futuro, con lo sviluppo della produzione intelligente, delle nuove tecnologie dei materiali e della spinta verso la tutela dell'ambiente e lo sviluppo sostenibile, la progettazione di materozze e guide di scorrimento continuerà a progredire, offrendo maggiori opportunità di innovazione e sviluppo all'industria dello stampaggio a iniezione di materie plastiche.

-

Informazioni sulla comprensione delle guide e delle sottocorsie dello stampo nello stampaggio a iniezione: I canali secondari sono canali più piccoli che collegano il canale principale alle singole cavità. ↩

-

Informazioni sull'ugello per lo stampaggio a iniezione - Tipi, difetti e caratteristiche di un ugello di qualità : L'ugello per lo stampaggio a iniezione è una parte fondamentale del sistema di espulsione nella parte inferiore della macchina di stampaggio. ↩

-

Informazioni sulle linee guida dell'angolo di sformo per lo stampaggio a iniezione: l'angolo di sformo è la conicità applicata alla superficie di un pezzo. ↩ ↩

-

Informazioni sulla sformatura nello stampaggio a iniezione: Tecniche e pratiche ottimali :La sformatura è una fase critica del processo di stampaggio a iniezione in cui il pezzo finito viene rimosso dalla cavità dello stampo una volta solidificato. ↩

-

Che cos'è la produzione di stampi: un processo di produzione di stampi di alta qualità è essenziale per produrre pezzi di qualità mantenendo un rendimento conveniente. ↩