Fabbrica di stampaggio ad iniezione PS personalizzato

Scoprite tutto sullo stampaggio a iniezione del PS (polistirene), comprese le caratteristiche del materiale, i suggerimenti per la lavorazione e le applicazioni più comuni in settori quali i beni di consumo, l'elettronica e l'imballaggio.

Risorse per La guida completa allo stampaggio a iniezione di PS

Che cos'è il polistirene (PS)?

Il polistirene (PS) è un polimero termoplastico sintetico ottenuto dal monomero stirene, un idrocarburo liquido derivato dal petrolio. È ampiamente utilizzato in diversi settori industriali grazie alla sua leggerezza, all'economicità e alle sue proprietà versatili. Disponibile in diverse forme, il PS è utilizzato in applicazioni che vanno dai materiali da imballaggio all'isolamento e ai beni di consumo monouso.

Il polistirene è un materiale versatile ed economico che trova applicazione negli imballaggi, nell'edilizia e nei beni di consumo. Tuttavia, il suo impatto ambientale richiede una gestione attenta, iniziative di riciclaggio e alternative sostenibili per un futuro più verde.

Quali sono i diversi tipi di materiali PS?

Il polistirene (PS) è un polimero sintetico versatile, con varie forme adatte a specifiche applicazioni. Questi tipi differiscono per proprietà, metodi di lavorazione e utilizzo.

1. Tipi di polistirene solido:

① Polistirene per usi generali (GPPS):

Il GPPS è trasparente, rigido, fragile e leggero e offre un'elevata trasparenza, un buon isolamento elettrico e una finitura lucida. È comunemente utilizzato per contenitori per alimenti, posate monouso, custodie per CD/DVD e alloggiamenti elettronici trasparenti.

② Polistirene ad alto impatto (HIPS):

L'HIPS è modificato con polibutadiene simile alla gomma, che lo rende meno fragile e più resistente agli urti, con un aspetto opaco e una buona lavorabilità. È ideale per rivestimenti di frigoriferi, giocattoli, vassoi medici e alloggiamenti elettronici, dove la durata è essenziale.

③ Polistirene sindiotattico (SPS):

SPS ha una struttura cristallina con una maggiore resistenza al calore e stabilità chimica rispetto a GPPS e HIPS. È ampiamente utilizzato in applicazioni ingegneristiche come ingranaggi, cuscinetti e componenti esposti a temperature elevate o a sostanze chimiche.

2. Tipi di polistirene espanso:

① Polistirene espanso (EPS):

L'EPS è un materiale leggero con eccellenti proprietà di isolamento termico e ammortizzazione, creato espandendo le perle di polistirene con vapore e gas. Viene comunemente utilizzato per materiali da imballaggio come le noccioline di schiuma, per l'isolamento degli edifici e per tazze e piatti di schiuma monouso.

② Polistirene estruso (XPS):

L'XPS è più denso dell'EPS, con una superficie più liscia, una migliore resistenza termica e una struttura a celle chiuse che garantisce una maggiore resistenza all'umidità. Viene comunemente applicato nei pannelli isolanti per l'edilizia, nei pannelli per il riscaldamento a pavimento e nei modelli architettonici.

③ Pannelli di polistirene espanso (PSFB):

Il PSFB è un materiale espanso rigido e leggero con buone proprietà di isolamento termico e acustico, che lo rendono adatto all'isolamento di pareti e tetti e a varie applicazioni edilizie.

3. Tipi di polistirene speciali:

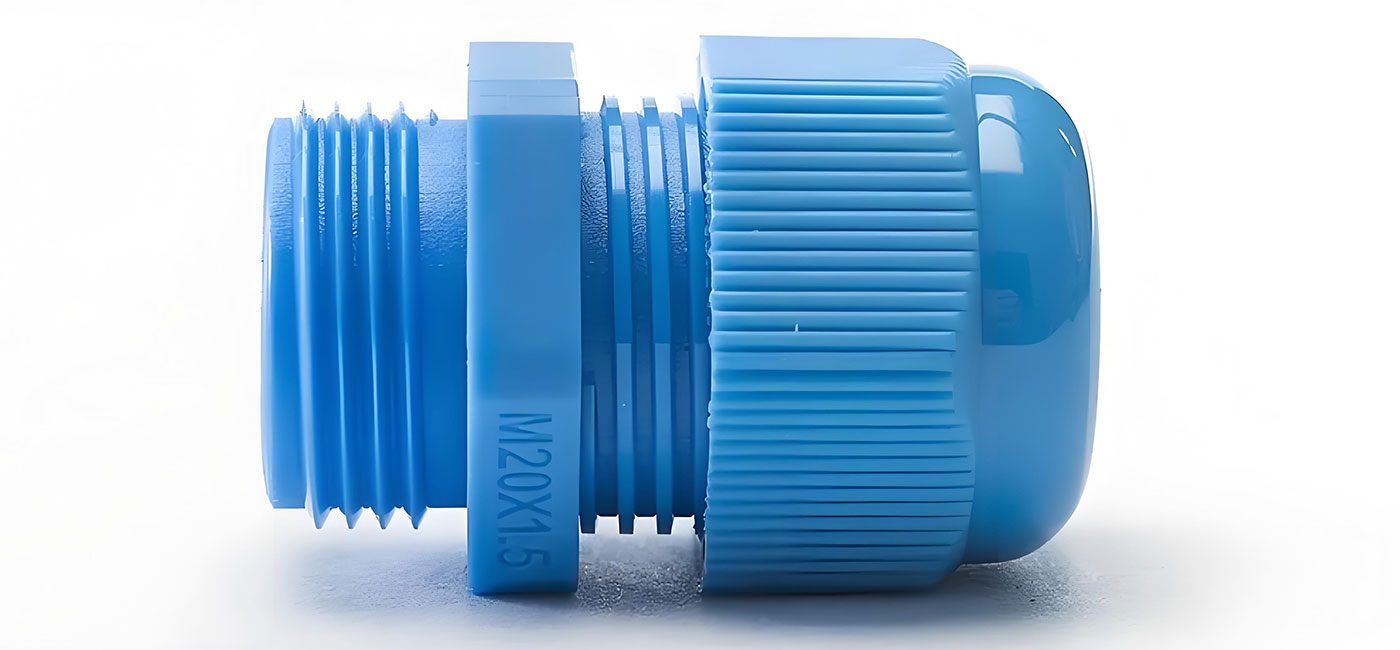

① Polistirene stampato a iniezione (IMPS):

L'IMPS offre un'elevata precisione, resistenza e una finitura superficiale liscia ottenuta con lo stampaggio a iniezione, che lo rende ideale per i componenti automobilistici, i dispositivi medici e gli utensili di alta precisione.

② Polistirene soffiato (BPS):

Il BPS è un materiale espanso leggero lavorato con un metodo di soffiaggio, comunemente utilizzato per tazze di schiuma e contenitori per imballaggi leggeri.

③ Polistirene fuso (CPS):

Il CPS è un materiale ad alta resistenza e precisione, lavorato tramite colata, che lo rende adatto ad applicazioni come componenti ottici e strumenti di precisione.

④ Pellet di polistirene (PSP):

Il PSP è costituito da piccole perle o pellet che servono come materie prime per la produzione di altri prodotti in PS, tra cui materiali isolanti e vari tipi di imballaggi.

⑤ Poli(stirene-co-metil metacrilato) (PSMMA):

Il PSMMA è un copolimero con una maggiore resistenza ai raggi UV, stabilità chimica e chiarezza ottica, comunemente utilizzato per la segnaletica esterna, le lenti ottiche e altre applicazioni ad alta visibilità.

4. Tabella riassuntiva:

| Tipo | Proprietà | Applicazioni |

|---|---|---|

| PS per uso generale (GPPS) | Trasparente, fragile e lucido | Contenitori trasparenti, stoviglie monouso |

| PS ad alto impatto (HIPS) | Resistente agli urti, opaco | Alloggiamenti di elettrodomestici, giocattoli, vassoi medicali |

| PS espanso (EPS) | Leggero, buon isolamento | Materiali da imballaggio, isolamento degli edifici |

| PS estruso (XPS) | Denso, liscio, migliore resistenza termica | Pannelli isolanti, modelli architettonici |

| PS sindiotattico (SPS) | Resistente al calore, chimicamente stabile | Materiali plastici tecnici, usi ad alta temperatura |

| PS stampato ad iniezione (IMPS) | Forte, preciso | Automotive, dispositivi medici |

| PS soffiato (BPS) | Leggero, simile alla schiuma | Bicchieri in schiuma, contenitori per imballaggi |

| PS fuso (CPS) | Alta resistenza, precisione | Componenti ottici, strumenti di precisione |

| Pellet di polistirene (PSP) | Materia prima, versatile | Produzione di imballaggi, produzione di isolanti |

| PSMMA | Resistente ai raggi UV, elevata trasparenza | Lenti ottiche, segnaletica esterna |

Quali sono le caratteristiche del PS?

Il polistirene (PS) è un polimero termoplastico noto per la sua versatilità e applicabilità in diversi settori. Di seguito è riportata una raccolta dettagliata delle sue caratteristiche, che combina aspetti chiave delle proprietà fisiche, meccaniche, chimiche e di lavorazione per offrire una comprensione completa del materiale.

1. Proprietà fisiche:

① Densità: Leggero, con una densità di circa 1,05-1,10 g/cm³, ideale per le applicazioni che richiedono un peso ridotto.

② Trasparenza: Il PS per usi generici (GPPS) è naturalmente trasparente e offre un'elevata trasmissione della luce, adatta per applicazioni ottiche e di visualizzazione.

Rigidità e fragilità: Il PS è rigido e fragile sotto sforzo, anche se il polistirene ad alto impatto (HIPS), una variante modificata in gomma, ne migliora la tenacità.

④ Finitura superficiale: Naturalmente lucida, per un'estetica accattivante.

⑤ Caratteristiche termiche: Il PS ha una temperatura di transizione vetrosa (Tg) di circa 100°C, un punto di rammollimento compreso tra 90°C e 100°C e un punto di fusione compreso tra 240°C e 250°C, che lo rende adatto a processi ad alta temperatura ma non all'esposizione a lungo termine.

2. Proprietà meccaniche:

① Resistenza: Moderata resistenza alla trazione (~28 MPa) con flessibilità nei gradi modificati come HIPS.

② Resistenza agli urti: Il PS standard è fragile, ma l'HIPS migliora significativamente la resistenza agli urti, rendendolo adatto a beni durevoli.

③ Modulo di flessione: ~1930 MPa, che indica una buona rigidità per applicazioni strutturali.

④ Resistenza all'abrasione: Moderata, per garantire la durata in condizioni di usura.

3. Proprietà termiche:

Resistenza al calore: Resiste al calore moderato senza deformarsi, adatto ad applicazioni come tazze e vassoi monouso.

② Isolamento termico: Il polistirene espanso (EPS) è un eccellente isolante, ampiamente utilizzato nell'edilizia e negli imballaggi.

③ Resistenza ai raggi UV: Offre una buona resistenza ai raggi UV, che lo rende adatto alle applicazioni in esterno se si utilizzano additivi.

4. Proprietà chimiche:

① Resistenza chimica: Il PS resiste a molti acidi, alcali e sali, ma è vulnerabile ai solventi organici come chetoni, esteri e idrocarburi.

② Basso assorbimento di umidità: Ideale per l'uso in ambienti umidi, protegge i componenti dai danni dell'acqua.

③ Stabilità chimica: Resistente alla degradazione, mantiene l'integrità in ambienti chimicamente difficili.

5. Proprietà elettriche:

① Isolamento eccellente: Una costante dielettrica di 3,0-3,2 garantisce l'affidabilità dei componenti elettrici.

Tolleranza all'umidità: Mantiene le prestazioni anche in ambienti ad alta umidità, ideale per le applicazioni elettroniche.

6. Caratteristiche di lavorazione:

① Facilità di lavorazione: Il PS è facilmente stampabile, estrudibile e termoformabile, con una bassa viscosità di fusione che consente una produzione efficiente e finiture superficiali di alta qualità.

② Stabilità dimensionale: Restringimento minimo (0,6%-0,8%), che garantisce la precisione dei pezzi stampati.

③ Riciclabilità: Il PS è riciclabile, anche se è necessaria un'attenta selezione e lavorazione.

Quali sono le proprietà del PS?

Il polistirene (PS) è un materiale termoplastico comunemente utilizzato in molti settori industriali grazie alle sue buone proprietà fisiche e alle caratteristiche di lavorazione. La comprensione dei principali parametri prestazionali dei materiali PS aiuterà a valutarne meglio l'applicabilità e i vantaggi in diverse applicazioni.

| Proprietà | Metroc | Inglese |

|---|---|---|

| Densità | 0,0130 - 1,18 g/cc | 0,000470 - 0,0426 lb/in³ |

| Assorbimento dell'acqua | 0.000 - 0.100 % | 0.000 - 0.100 % |

| Dimensione delle particelle | 2000 - 4000 µm | 2000 - 4000 µm |

| Flusso di fusione | 1,20 - 100 g/10 min | 1,20 - 100 g/10 min |

| Durezza, Rockwell L | 48.0 - 82.0 | 48.0 - 82.0 |

| Durezza, Rockwell M | 35.0 - 80.0 | 35.0 - 80.0 |

| Durezza, Rockwell R | 71.0 - 120 | 71.0 - 120 |

| Resistività elettrica | 1e+05 - 1,00e+18 ohm-cm | 1e+05 - 1,00e+18 ohm-cm |

| Resistenza di superficie | 10000 - 1,00e+16 ohm | 10000 - 1,00e+16 ohm |

| Costante dielettrica | 2.00 - 2.70 | 2.00 - 2.70 |

| Rigidità dielettrica | 19,7 - 160 kV/mm | 500 - 4060 kV/in |

| Indice di rifrazione | 1.59 - 1.59 | 1.59 - 1.59 |

| Nebbia | 0.350 - 88.0 % | 0.350 - 88.0 % |

| Trasmissione, visibile | 1.00 - 92.0 % | 1.00 - 92.0 % |

| Temperatura di lavorazione | 190 - 300 ℃ | 374 - 572 ℉ |

| Temperatura di fusione | 40.0 - 280 ℃ | 104 - 536 ℉ |

| Temperatura dello stampo | 10.0 - 82.0 ℃ | 50.0 - 180 ℉ |

| Velocità di iniezione | 200 mm/sec | 7,87 in/sec |

| Temperatura di asciugatura | 60.0 - 85.0 ℃ | 140 - 185 ℉ |

| Contenuto di umidità | 0.0300 - 0.250 % | 0.0300 - 0.250 % |

I materiali PS possono essere stampati a iniezione?

Sì, i materiali in polistirene (PS) possono essere stampati a iniezione e questo processo è comunemente utilizzato grazie alle proprietà e alle caratteristiche di lavorazione favorevoli del PS. Lo stampaggio a iniezione prevede l'iniezione di plastica fusa in uno stampo per creare forme specifiche e, in quanto termoplastico, il PS può essere fuso e riformato più volte, il che lo rende molto adatto a questo processo.

Il PS è noto per la sua buona fluidità e le eccellenti proprietà di lavorazione, che lo rendono ideale per lo stampaggio a iniezione. Inoltre, è facilmente colorabile e presenta una buona stabilità dimensionale, fondamentale per ottenere pezzi stampati di alta qualità.

Condizioni di lavorazione:

Per lo stampaggio di PS, si raccomandano le seguenti condizioni di lavorazione:

1. Temperatura di fusione: Il PS fonde tra i 180°C e i 270°C, con i gradi ritardanti di fiamma che richiedono un limite superiore inferiore (circa 250°C).

2. Temperatura dello stampo: Le temperature ideali dello stampo sono comprese tra 20°C e 70°C per garantire un raffreddamento e una solidificazione adeguati.

3. Pressione di iniezione: le pressioni di iniezione tipiche vanno da 20 a 150 MPa, a seconda del design del pezzo e dell'applicazione.

4. Essiccazione: Il PS ha un basso assorbimento di umidità (da 0,02% a 0,03%) e di solito non richiede l'essiccazione prima dello stampaggio. Tuttavia, se necessario, può essere essiccato a 80°C per 2-3 ore.

Quali sono le considerazioni chiave per lo stampaggio a iniezione di PS?

Nello stampaggio a iniezione del polistirene (PS), è necessario considerare attentamente diversi fattori chiave per garantire la produzione di pezzi di alta qualità. Ecco una panoramica completa che combina aspetti importanti delle proprietà del materiale, della progettazione dello stampo, dei parametri di lavorazione e del controllo qualità:

1. Proprietà e selezione dei materiali:

① Temperatura di fusione: Il PS fonde a temperature comprese tra 180°C e 280°C. Il mantenimento di una temperatura di fusione appropriata è fondamentale per prevenire la degradazione e garantire un flusso costante.

Viscosità e fluidità: Il PS ha una bassa viscosità e un'eccellente fluidità, che lo rendono adatto a produrre forme complesse con il minimo sforzo. Questa caratteristica è vantaggiosa per il riempimento uniforme degli stampi e contribuisce a ridurre i tempi di ciclo.

Tasso di ritiro ③: Il polistirene subisce un tasso di ritiro di circa 0,2% - 0,8% quando si raffredda. Questo ritiro deve essere tenuto in considerazione nella progettazione dello stampo per garantire l'accuratezza dimensionale del prodotto finale.

2. Progettazione dello stampo:

① Temperatura dello stampo: La temperatura ideale dello stampo per lo stampaggio a iniezione di PS varia da 20°C a 70°C. Un adeguato controllo della temperatura garantisce la corretta cristallinità, il comportamento di ritiro e la qualità complessiva del pezzo.

② Gating e Venting: Lo stampo deve prevedere un sistema di chiusura ben progettato per garantire un riempimento e uno sfiato uniformi, in modo da evitare trappole d'aria e macchie di flusso. Questo è essenziale per evitare difetti come bruciature o vuoti.

Angoli di sformo: Gli angoli di sformo, in genere 1,5° per 0,001" di profondità della struttura, facilitano l'espulsione del pezzo dallo stampo, riducendo al minimo il rischio di danni durante l'espulsione.

Sistema di raffreddamento ④: Un raffreddamento efficiente è fondamentale per garantire una solidificazione uniforme e prevenire le deformazioni. Un sistema di raffreddamento ben bilanciato minimizza il tempo di ciclo e riduce i difetti causati da un raffreddamento non uniforme.

3. Parametri di iniezione:

① Pressione di iniezione: Il PS richiede pressioni di iniezione inferiori rispetto ai materiali a più alta viscosità. Le pressioni di iniezione variano in genere da 70 a 150 MPa, contribuendo a ridurre le sollecitazioni interne dei pezzi stampati.

② Velocità di iniezione: Si raccomanda una velocità di iniezione elevata per garantire un rapido riempimento dello stampo. Ciò contribuisce a ridurre i tempi di ciclo e a migliorare la densità dei pezzi. Tuttavia, una velocità eccessiva può causare difetti come linee di flusso e bruciature, quindi deve essere controllata attentamente.

4. Design della parte:

① Spessore delle pareti: Le parti in polistirene devono avere uno spessore uniforme delle pareti per evitare deformazioni o ritiri eccessivi. Le variazioni di spessore delle pareti, soprattutto nei pezzi di grandi dimensioni, devono essere ridotte al minimo.

② Nervature e caratteristiche: Le nervature e le altre caratteristiche devono essere progettate in modo da evitare concentrazioni di sollecitazioni. Il PS è un materiale fragile, quindi le parti devono essere rinforzate dove necessario per evitare crepe o rotture.

5. Deformazione e distorsione:

① Ridurre al minimo la deformazione: Possono verificarsi deformazioni e distorsioni a causa di un raffreddamento non uniforme o di problemi di progettazione dello stampo. Per ridurre al minimo questo fenomeno, è necessario garantire uno spessore uniforme delle pareti, ottimizzare il raffreddamento e progettare gli stampi con un'adeguata ventilazione e posizionamento delle porte.

② Stress Relief: Il PS può essere soggetto a tensioni interne, che possono portare a distorsioni nel tempo. I trattamenti successivi allo stampaggio, come la ricottura o l'esposizione a lampade a infrarossi, possono contribuire ad alleviare queste tensioni.

6. Raffreddamento e tempo di ciclo:

① Tempo di raffreddamento: il raffreddamento è una fase critica che influisce sulla qualità del pezzo e sul tempo di ciclo. Un raffreddamento insufficiente può causare deformazioni, mentre un raffreddamento eccessivo aumenta il tempo di ciclo e riduce l'efficienza produttiva. Un controllo adeguato del tempo di raffreddamento assicura una solidificazione uniforme e una resistenza ottimale del pezzo.

Ottimizzazione dei tempi di ciclo: La velocità di raffreddamento del PS si traduce generalmente in tempi di ciclo più brevi, ma è essenziale bilanciare il raffreddamento con la progettazione dello stampo e la geometria del pezzo per ottimizzare l'efficienza produttiva.

7. Lavorazione post-stampaggio:

① Rifilatura e sbavatura: Le lavorazioni successive allo stampaggio, come la rifilatura delle scaglie o delle porte e la sbavatura, possono essere necessarie a fini estetici o per garantire la conformità del pezzo alle specifiche. Tuttavia, è importante maneggiare con cura i pezzi per evitare di compromettere le prestazioni del materiale.

Tecniche di finitura: A seconda dell'uso previsto per il pezzo, possono essere necessari processi come la lucidatura, la verniciatura o il rivestimento per ottenere la finitura superficiale desiderata. Il PS può ottenere una finitura lucida, ma è anche suscettibile ai graffi, per cui è necessario prendere in considerazione i trattamenti superficiali.

8. Controllo e monitoraggio della qualità:

① Monitoraggio dei parametri: Il monitoraggio continuo di parametri come la temperatura di fusione, la pressione di iniezione e il tempo di raffreddamento è fondamentale per mantenere una produzione di alta qualità. I sistemi di controllo avanzati possono effettuare regolazioni in tempo reale per ottimizzare il processo di stampaggio e ridurre i difetti.

② Manutenzione ordinaria: La manutenzione regolare di stampi e macchine per lo stampaggio a iniezione è essenziale per mantenere l'efficienza produttiva e la qualità dei pezzi. L'usura dello stampo o il disallineamento della macchina possono causare incongruenze nelle dimensioni dei pezzi e nelle prestazioni complessive.

9. Test sulle proprietà dei materiali:

① Resistenza agli urti e alla trazione: I pezzi in PS devono essere sottoposti a prove di resistenza all'urto e alla trazione per garantire la conformità alle specifiche richieste. Ciò è particolarmente importante nelle applicazioni in cui il pezzo è sottoposto a sollecitazioni meccaniche.

② Stabilità termica: Il materiale deve essere testato anche per la stabilità termica, soprattutto se i componenti sono destinati ad applicazioni ad alta temperatura. Il PS ha una resistenza termica limitata e non è adatto ad ambienti con temperature elevate.

Produzione di stampaggio a iniezione PS

Guida alla produzione dello stampaggio a iniezione PS

Risorse per la Guida completa alla produzione di stampi a iniezione PS

Linee guida di progettazione per lo stampaggio a iniezione di PS

Nello stampaggio a iniezione di PS (polistirene), una progettazione corretta è fondamentale per garantire la qualità del prodotto finale. Dalla geometria del pezzo alla scelta del materiale, ogni decisione progettuale influisce sulle prestazioni dello stampo e sulle caratteristiche del pezzo finale. Per ridurre al minimo i difetti di produzione, come deformazioni, ritiri e superfici irregolari, i progettisti devono considerare attentamente diversi fattori. Di seguito sono riportate le linee guida di progettazione per lo stampaggio a iniezione di PS, che coprono aspetti chiave come lo spessore della parete, la posizione della porta, il design delle nervature e delle bugne e altro ancora. L'osservanza di queste linee guida consente di ottimizzare il processo di progettazione, garantendo una produzione regolare e prodotti finali di alta qualità.

1. Geometria della parte:

① Design semplice e simmetrico: Per ridurre al minimo le deformazioni e le distorsioni, mantenere la geometria del pezzo semplice e simmetrica. Forme complesse e asimmetriche possono causare una distribuzione e un raffreddamento non uniformi del materiale, con conseguenti difetti.

② Evitare gli angoli vivi: Gli angoli e i bordi affilati devono essere evitati perché possono creare punti di concentrazione delle sollecitazioni che possono portare a cricche o al cedimento del pezzo. Utilizzare angoli e bordi arrotondati per distribuire le sollecitazioni in modo più uniforme e migliorare la resistenza del pezzo.

③ Raggiatura e filettatura: L'inserimento di raggi negli angoli o nelle transizioni tra le superfici riduce le concentrazioni di stress e migliora il flusso dello stampo, migliorando sia la durata che l'estetica del pezzo.

2. Posizione del cancello:

① Ridurre al minimo la deformazione: Posizionare la porta in modo strategico per garantire un riempimento uniforme dello stampo, riducendo così al minimo la deformazione o la distorsione. I cancelli devono essere posizionati in aree in cui il flusso di materiale è uniforme e consente una facile espulsione.

② Posizionamento ottimale: Evitare di posizionare il gate in aree che potrebbero causare sollecitazioni eccessive o compromettere la funzionalità del pezzo. Le marcature del gate devono essere posizionate nel punto in cui sono meno visibili o di impatto per il design del pezzo.

Considerazioni sull'espulsione: Scegliere posizioni della porta che facilitino l'espulsione regolare dei pezzi, riducendo il rischio di deformazioni o incollamenti.

3. Spessore della parete:

① Coerenza: Uno spessore di parete costante in tutto il pezzo è fondamentale per garantire un raffreddamento uniforme e ridurre al minimo la deformazione. Variazioni nello spessore delle pareti possono portare a velocità di raffreddamento non uniformi, causando segni di affondamento, deformazioni o instabilità dimensionale.

Gamma consigliata: Lo spessore della parete per lo stampaggio a iniezione di PS varia in genere da 0,76 mm a 5,1 mm, con uno spessore ottimale di circa 2-3 mm. Per i pezzi di grandi dimensioni, per evitare difetti si dovrebbero utilizzare transizioni graduali nello spessore (non superiori a 25% di differenza).

③ Evitare pareti sottili: Le pareti sottili possono causare deformazioni, mentre quelle troppo spesse possono aumentare i tempi di ciclo e il consumo di materiale. Per ottenere risultati ottimali si consiglia uno spessore minimo di 0,5 mm.

4. Angoli di sformo:

① Facilità di espulsione: Gli angoli di sformo sono essenziali per l'espulsione dei pezzi. Per la maggior parte delle superfici si consiglia un angolo di sformo compreso tra 1° e 2°. Per le superfici strutturate o per le aree con disegni più complessi, gli angoli di sformo possono richiedere da 3° a 5°.

② Variazioni della superficie: I requisiti dell'angolo di sformo variano in base alla struttura e all'orientamento della superficie:

- Superfici quasi verticali: 0,5

- Superfici comuni: da 1° a 2°

- Superfici di chiusura: 3° o più

③ Superfici strutturate: 5° o più, a seconda della profondità della texture.

④ Evitare di esagerare: Angoli di sformo superiori a 2° possono causare la distorsione dei pezzi, con conseguenti difetti estetici e funzionali.

5. Design della nervatura e del bocchettone:

Nervature per la resistenza: Utilizzare le nervature per rinforzare le sezioni deboli del pezzo. Lo spessore delle nervature deve essere compreso tra 50% e 60% dello spessore della parete per evitare segni di affondamento e mantenere la resistenza senza aumentare il peso del pezzo.

② Progettazione dei montanti: Assicurarsi che i raccordi siano dimensionati e posizionati in modo appropriato per consentire un assemblaggio corretto e l'integrità strutturale. Evitare l'uso di bocche troppo sottili o troppo spesse, che possono creare problemi di deformazione.

③ Ridurre al minimo la deformazione: Il posizionamento corretto di nervature e sporgenze può aggiungere rigidità e resistenza, ma un posizionamento improprio può portare a deformazioni o distorsioni eccessive.

6. Design del foro:

① Dimensione dei fori: Per facilitare l'assemblaggio e l'integrità del pezzo, praticare fori leggermente più grandi della vite o del perno utilizzati nell'assemblaggio. Si raccomanda un diametro minimo di 1,5 mm per evitare concentrazioni di stress.

② Evitare i fori piccoli: I fori troppo piccoli possono causare il fallimento del pezzo, soprattutto se non sono allineati o realizzati con tolleranze adeguate. Fori più grandi facilitano inoltre il riempimento dello stampo e riducono la concentrazione delle sollecitazioni.

7. Finitura superficiale:

① Finitura uniforme: La coerenza della finitura superficiale è fondamentale sia per l'estetica che per le prestazioni. La finitura deve essere scelta in base all'applicazione. Una finitura liscia è spesso richiesta per le parti decorative, mentre le finiture strutturate possono essere necessarie per applicazioni funzionali o di presa.

② Evitare una ruvidità o una levigatezza estrema: Una finitura superficiale eccessivamente ruvida o liscia può causare il fallimento del pezzo o incongruenze durante lo stampaggio e la post-lavorazione. Optate per una struttura superficiale equilibrata e coerente per migliorare la qualità del prodotto finale.

8. Selezione del materiale:

Proprietà del PS: il PS è ideale per le applicazioni che richiedono una finitura liscia e un costo relativamente basso. Non è adatto a parti che richiedono un'elevata resistenza o flessibilità, poiché il PS può essere fragile.

② Consistenza: Utilizzare PS di alta qualità e costante in tutto il pezzo per garantire proprietà uniformi del materiale e ridurre al minimo il rischio di difetti come deformazioni e cricche.

9. Progettazione dello stampo:

① Raffreddamento dello stampo: Assicurarsi che lo stampo sia progettato per un raffreddamento efficiente, in modo da mantenere una distribuzione uniforme della temperatura. I canali di raffreddamento devono essere posizionati intorno alle aree più spesse per accelerare il raffreddamento e prevenire la deformazione.

② Sistema di espulsione: Lo stampo deve essere progettato per facilitare l'espulsione del pezzo, riducendo al minimo il rischio di danni al pezzo durante la rimozione. Utilizzare perni di espulsione o altri sistemi che riducano le sollecitazioni sul pezzo.

③ Semplicità: Evitare progetti di stampi troppo complessi o intricati, perché possono aumentare i costi di produzione e causare problemi di deformazione.

10. Sistema di raffreddamento:

① Efficienza di raffreddamento: Un raffreddamento adeguato è essenziale per prevenire difetti come la deformazione e garantire un ritiro uniforme. Il sistema di raffreddamento deve essere progettato per mantenere una temperatura costante in tutto lo stampo.

② Evitare la complessità: I sistemi di raffreddamento complessi possono portare a tassi di raffreddamento non uniformi e contribuire alla deformazione. Assicuratevi che il sistema sia ottimizzato per ottenere un raffreddamento costante senza inutili complessità.

11. Restringimento e condizioni di lavorazione:

Ritiro: Il PS si ritira in genere tra 0,2% e 0,8% durante il raffreddamento, quindi è necessario tenerne conto nella progettazione dello stampo per mantenere la precisione dimensionale.

② Parametri di lavorazione: Il PS richiede un attento controllo della temperatura dello stampo e della velocità di iniezione. La temperatura ottimale dello stampo si aggira tra i 40°C e i 50°C, mentre la velocità di iniezione deve essere rapida per tenere conto della bassa viscosità del PS.

12. Considerazioni aggiuntive:

① Elettricità statica: Il PS può accumulare cariche statiche, attirando polvere o particelle. A seconda dell'applicazione, possono essere necessari trattamenti superficiali come rivestimenti antistatici.

② Fattori ambientali: Considerare l'ambiente di utilizzo finale del pezzo (ad esempio, esposizione a raggi UV, sostanze chimiche o calore), poiché il PS può degradarsi in determinate condizioni.

Come eseguire lo stampaggio a iniezione di PS: Una guida passo-passo

Lo stampaggio a iniezione di PS è un processo comunemente utilizzato per produrre parti in plastica rigida, ampiamente applicato in settori quali l'imballaggio, gli elettrodomestici e i giocattoli. Per garantire la qualità del prodotto e l'efficienza della produzione, ogni fase del processo di stampaggio a iniezione deve essere controllata e ottimizzata con precisione. Dalla progettazione dello stampo alla selezione dei materiali, fino all'intero processo di stampaggio a iniezione, ogni fase deve essere eseguita con cura per garantire l'accuratezza e la stabilità del prodotto finale. Le sezioni seguenti illustrano le fasi principali dello stampaggio a iniezione di PS.

1. Progettazione e sviluppo dello strumento:

La progettazione dell'utensile dello stampo è fondamentale per garantire la corretta geometria del pezzo, il posizionamento efficace della porta e un sistema di espulsione affidabile. Questa fase comporta la creazione di un modello 3D dettagliato che tenga conto delle dimensioni del pezzo, delle proprietà del materiale e del volume di produzione. Particolare attenzione deve essere prestata alla progettazione dei canali di raffreddamento e alla garanzia di producibilità per una produzione efficiente.

2. Selezione del materiale:

La scelta del giusto materiale PS è fondamentale per ottenere le proprietà desiderate del prodotto, come la rigidità, la trasparenza o la resistenza agli urti. Occorre inoltre considerare fattori quali il costo, la conformità alle normative e le caratteristiche di lavorazione. Una scelta corretta assicura la compatibilità con lo stampo e i requisiti di produzione, mantenendo prestazioni ottimali nell'applicazione finale.

3. Costruzione dello stampo:

Lo stampo è costruito con materiali resistenti come l'acciaio temprato o l'alluminio, a seconda delle esigenze di produzione. Deve includere canali di raffreddamento precisi e un meccanismo di espulsione efficiente per evitare difetti. Una corretta finitura superficiale e la lucidatura della cavità dello stampo sono essenziali per ottenere pezzi di alta qualità con finiture lisce.

6. Impostazione della macchina:

Impostare la macchina di stampaggio a iniezione con parametri adatti alla lavorazione del PS, come la temperatura di fusione (180-280°C), la velocità di iniezione e la forza di chiusura. Assicurarsi che la macchina sia calibrata e testata per una funzionalità ottimale prima di iniziare la produzione.

5. Preparazione del materiale:

Anche se il PS spesso non richiede una pre-essiccazione completa, l'essiccazione a 55-70°C per 1-2 ore può migliorare la qualità eliminando l'umidità residua. Lo stoccaggio del materiale deve essere protetto dalla contaminazione per garantire proprietà di fusione e di flusso costanti durante l'iniezione.

4. Preparazione dello stampo:

Prima di iniziare la produzione, lo stampo deve essere pulito a fondo per rimuovere i contaminanti. L'applicazione di un agente distaccante può aiutare a prevenire l'incollaggio durante l'espulsione dei pezzi, riducendo il rischio di danni. Questa fase assicura un processo regolare e mantiene la qualità del prodotto.

7. Fase di iniezione:

Il PS fuso viene iniettato nello stampo ad alta pressione, in genere tra 60-150 MPa. Questa fase garantisce che il materiale riempia completamente ogni cavità, catturando i dettagli dello stampo. Il controllo preciso della velocità e della temperatura di iniezione evita difetti come la formazione di colpi corti o la bruciatura.

8. Fase di abitazione:

Nella fase di asciugatura, il materiale fuso viene tenuto sotto pressione per un periodo specifico, per garantire il riempimento di tutti i dettagli dello stampo e compensare il ritiro del materiale. Questa fase è fondamentale per ottenere un'elevata precisione dimensionale ed evitare vuoti nel prodotto finale.

9. Fase di raffreddamento:

Durante il raffreddamento, il materiale iniettato si solidifica all'interno dello stampo. Canali di raffreddamento efficienti e distribuzione uniforme della temperatura sono essenziali per evitare deformazioni o ritiri irregolari. Il tempo di raffreddamento varia a seconda della complessità e delle dimensioni del pezzo, ma è fondamentale per mantenere la qualità.

12. Post-elaborazione:

Per alleviare le tensioni interne del pezzo stampato, si raccomanda una post-lavorazione come la ricottura. Si tratta di riscaldare i pezzi in un forno a 70°C per 2-4 ore. La post-lavorazione migliora la stabilità dimensionale e le prestazioni a lungo termine del prodotto finale.

11. Ispezione della qualità:

Ispezionare ogni pezzo alla ricerca di difetti visivi, come imperfezioni superficiali, deformazioni o segni di affossamento. Eseguire misurazioni dimensionali per garantire la conformità alle specifiche. Controlli di qualità costanti aiutano a identificare tempestivamente i problemi, riducendo gli scarti e migliorando l'efficienza.

10. Apertura dello stampo ed espulsione:

Una volta che il pezzo si è raffreddato a sufficienza, lo stampo viene aperto con attenzione per evitare di introdurre tensioni. Si utilizzano perni o piastre di espulsione per rimuovere il pezzo senza causare danni alla superficie. Questa fase richiede precisione per garantire che il pezzo stampato mantenga la forma e la qualità previste.

Sintesi delle principali condizioni di lavorazione per lo stampaggio a iniezione di PS:

| Parametro | Valore consigliato |

|---|---|

| Temperatura di fusione | 180-280°C |

| Temperatura di iniezione | 170-220°C |

| Temperatura dello stampo | 40-50°C |

| Pressione di iniezione | 200-600 bar |

| Restringimento da raffreddamento | 0.2%-0.8% |

Quali sono i vantaggi dello stampaggio a iniezione di PS?

Lo stampaggio a iniezione del polistirene (PS) è ampiamente utilizzato nel settore manifatturiero grazie alla sua combinazione di economicità, capacità di produzione di grandi volumi e opzioni di progettazione versatili. Ecco i principali vantaggi di questo processo:

1. Costo-efficacia:

① Bassi costi dei materiali: Il PS è uno dei materiali plastici più economici in circolazione, il che lo rende un'opzione molto conveniente per le produzioni su larga scala.

Riduzione dei costi di produzione: L'efficienza dello stampaggio a iniezione di PS si traduce in costi unitari inferiori, soprattutto nella produzione di alti volumi, rendendolo ideale per la produzione di massa di vari componenti.

2. Alta efficienza produttiva:

Tempi di ciclo rapidi: Lo stampaggio a iniezione di PS può raggiungere tempi di ciclo rapidi, con alcuni processi che si completano in soli 10 secondi. Questo accelera la produzione e aumenta la resa.

Stampi a più cavità: L'uso di stampi a più cavità consente la produzione simultanea di più parti, aumentando l'efficienza e la scalabilità della produzione.

3. Precisione e coerenza:

Tolleranze strette: Il processo di stampaggio a iniezione consente di produrre pezzi con tolleranze molto strette (fino a ±0,125 mm), garantendo un'elevata precisione dimensionale.

Basso tasso di ritiro: Il PS ha in genere un basso tasso di ritiro (da 0,4% a 0,7%), che consente di mantenere l'integrità di progetti complessi e di garantire dimensioni coerenti dei pezzi in grandi volumi di produzione.

4. Versatilità del design:

Geometrie complesse: Lo stampaggio a iniezione di PS è in grado di creare forme e disegni complessi, rendendolo ideale per un'ampia gamma di applicazioni, dall'elettronica ai beni di consumo.

② Ampia gamma di applicazioni: Il PS è comunemente utilizzato nella produzione di posate monouso, involucri elettronici, giocattoli, dispositivi medici e imballaggi, a dimostrazione della sua versatilità in diversi settori.

5. Proprietà fisiche:

Leggero e rigido: Il PS è leggero e allo stesso tempo rigido, ed è quindi adatto ad applicazioni in cui sono essenziali sia la riduzione del peso che la resistenza, come ad esempio nel settore dell'imballaggio e dell'elettronica di consumo.

② Resistenza agli urti e all'umidità: Il PS offre una buona resistenza agli urti, che lo rende durevole per i prodotti soggetti a urti o vibrazioni. Inoltre, è resistente all'umidità, aumentando ulteriormente la sua durata in ambienti diversi.

6. Vantaggi ambientali:

Riciclabilità: Il PS è riciclabile, il che lo rende una scelta ecosostenibile per i produttori che desiderano ridurre i rifiuti e sostenere le iniziative ecologiche.

② Sostenibilità nella produzione: Utilizzando PS riciclato, i produttori possono ridurre i costi delle materie prime e diminuire l'impatto ambientale.

7. Facilità di elaborazione:

① Buone caratteristiche di fluidità: Il PS ha eccellenti proprietà di fluidità, che consentono di riempire facilmente gli stampi, anche con disegni complessi o dettagliati. Ciò aumenta l'efficienza produttiva e riduce i tempi di ciclo.

② Minima necessità di pre-essiccazione: Il PS ha un basso assorbimento di umidità, che riduce la necessità di pre-essiccazione, semplificando il processo di produzione e migliorando l'efficienza complessiva.

8. Buona finitura superficiale:

Lo stampaggio a iniezione di PS può produrre pezzi con una finitura superficiale di alta qualità. Ciò è particolarmente vantaggioso per le applicazioni in cui l'aspetto del prodotto è importante, come nei beni di consumo o negli imballaggi.

9. Resistenza chimica:

Il PS è resistente a molti prodotti chimici comuni, tra cui acidi, basi e solventi. Questo lo rende adatto a prodotti che saranno esposti ad ambienti chimici difficili, tra cui alcune applicazioni mediche e industriali.

10. Applicazioni alimentari e mediche:

Il PS è approvato dalla FDA per le applicazioni a contatto con gli alimenti, motivo per cui viene comunemente utilizzato per gli imballaggi alimentari e gli utensili monouso. Viene utilizzato anche nei dispositivi medici che richiedono elevati standard di sicurezza e sanificazione.

11. Buon isolamento elettrico:

Il PS ha eccellenti proprietà di isolamento elettrico, che lo rendono ideale per i componenti utilizzati in applicazioni elettriche ed elettroniche, come gli alloggiamenti per dispositivi elettronici e apparecchi.

12. Ampia gamma di colori:

Il PS può essere stampato in un'ampia gamma di colori, offrendo flessibilità per le applicazioni in cui l'estetica è importante. Questo aspetto è particolarmente importante per i prodotti di consumo e gli imballaggi che richiedono un marchio specifico o un'attrattiva visiva.

13. Buona stabilità dimensionale:

Il PS mantiene una buona stabilità dimensionale, assicurando che i pezzi stampati mantengano forma e dimensioni nel tempo, anche in condizioni di temperatura e umidità variabili. Questo aspetto è fondamentale nelle applicazioni in cui sono richieste dimensioni precise.

14. Bassa deformazione:

La bassa deformazione dei pezzi stampati a iniezione in PS garantisce il mantenimento della geometria durante la produzione e la post-lavorazione, rendendoli adatti ad applicazioni in cui la forma dei pezzi è fondamentale.

15. Facile da finire:

I pezzi in PS possono essere facilmente rifiniti con vari metodi, come la verniciatura, il rivestimento e la stampa. In questo modo i produttori possono aggiungere marchi, etichette o rivestimenti funzionali ai pezzi, a seconda delle necessità.

Quali sono gli svantaggi dello stampaggio a iniezione di PS?

Gli svantaggi dello stampaggio a iniezione del polistirene (PS) sono significativi e possono influire sia sul processo di produzione che sulla qualità del prodotto finale. Ecco i principali svantaggi:

1. Temperatura di deflessione a basso calore:

Il PS ha una temperatura di deformazione termica relativamente bassa, che lo rende incline a deformarsi o a deformarsi a temperature elevate, con conseguenze sulla stabilità dimensionale e sulle prestazioni del pezzo. Pertanto, il PS non è adatto agli ambienti ad alta temperatura.

2. Fragilità e bassa resistenza agli urti:

Il PS è un materiale fragile che può incrinarsi o frantumarsi sotto sforzo. Questo lo rende inadatto alle applicazioni in cui il pezzo è soggetto a urti o vibrazioni. È soggetto a rotture in ambienti soggetti a sollecitazioni meccaniche.

3. Resistenza chimica limitata:

Il PS ha una scarsa resistenza a molte sostanze chimiche, come oli, carburanti e alcuni solventi. L'esposizione a queste sostanze chimiche può degradare o infragilire il materiale, limitandone l'uso nei settori in cui l'esposizione a sostanze chimiche aggressive è comune.

4. Ingiallimento nel tempo:

Il PS può ingiallire o scolorire se esposto ai raggi UV o al calore nel corso del tempo, compromettendo sia l'aspetto che le prestazioni. Questo è uno svantaggio significativo per i prodotti che richiedono un aspetto uniforme, come i beni di consumo.

5. Difficoltà di riciclaggio e preoccupazioni ambientali:

Il PS non è biodegradabile ed è difficile da riciclare, il che solleva problemi ambientali. Uno smaltimento improprio può portare a un maggiore accumulo di rifiuti, contribuendo all'inquinamento ambientale.

6. Ritardo di fiamma limitato:

Il PS non è intrinsecamente ritardante di fiamma e può richiedere l'aggiunta di ritardanti di fiamma per soddisfare specifici standard di sicurezza. Ciò comporta un aggravio dei costi di produzione.

7. Opzioni estetiche e cromatiche limitate:

Il PS ha una gamma limitata di colori e può presentare variazioni cromatiche. Questo può essere un problema per le applicazioni che richiedono standard estetici rigorosi, come nel caso dei beni di consumo.

Problemi e soluzioni comuni nello stampaggio a iniezione di PS

Lo stampaggio a iniezione è ampiamente utilizzato per produrre pezzi iniettando materiale fuso in uno stampo. Sebbene il processo sia efficiente, possono verificarsi una serie di problemi che influiscono sulla qualità e sulla consistenza dei pezzi stampati. Di seguito sono riportati i problemi più comuni nello stampaggio a iniezione di PS (polistirene) e le loro potenziali soluzioni.

1. Deformazione:

Problema: La deformazione si verifica quando il pezzo si deforma dopo l'espulsione dallo stampo a causa di un raffreddamento non uniforme, di sollecitazioni interne o di una cattiva progettazione dello stampo.

Cause:

① Alti tassi di ritiro.

② Progettazione inadeguata dello stampo, ad esempio spessore delle pareti non uniforme.

③ Condizioni di lavorazione errate, come un raffreddamento non corretto o una pressione di iniezione eccessiva.

Soluzioni:

Ottimizzare il design dello stampo per ridurre le aree a pareti spesse, garantendo un raffreddamento uniforme.

② Utilizzare stampi con angoli di sformo per facilitare l'espulsione dei pezzi e ridurre le sollecitazioni.

③ Regolare le condizioni di lavorazione come temperatura, pressione e tempi di raffreddamento per minimizzare il ritiro e ridurre le tensioni interne.

④ Applicare un agente distaccante per ridurre l'attrito e facilitare l'espulsione.

2. Marchi di lavanderia:

Problema: I segni di affondamento sono depressioni che appaiono sulla superficie del pezzo, di solito in aree con sezioni più spesse.

Cause:

① Pressione di riempimento insufficiente.

② Raffreddamento non uniforme dovuto alla variazione dello spessore delle pareti.

③ Condizioni di lavorazione errate o progettazione inadeguata dello stampo.

Soluzioni:

① Aumentare la pressione di imballaggio e prolungare i tempi di mantenimento per garantire il corretto riempimento dello stampo e compensare il ritiro del materiale.

Ottimizzare la progettazione dello stampo per ridurre le variazioni di spessore.

③ Regolare la temperatura, la pressione e il raffreddamento dello stampo per ottenere un riempimento e una solidificazione più uniformi.

3. Flash:

Problema: I segni di affondamento sono depressioni che appaiono sulla superficie del pezzo, di solito in aree con sezioni più spesse.

Cause:

① Pressione di riempimento insufficiente.

② Raffreddamento non uniforme dovuto alla variazione dello spessore delle pareti.

③ Condizioni di lavorazione errate o progettazione inadeguata dello stampo.

Soluzioni:

① Aumentare la pressione di imballaggio e prolungare i tempi di mantenimento per garantire il corretto riempimento dello stampo e compensare il ritiro del materiale.

Ottimizzare la progettazione dello stampo per ridurre le variazioni di spessore.

③ Regolare la temperatura, la pressione e il raffreddamento dello stampo per ottenere un riempimento e una solidificazione più uniformi.

4. La fragilità:

Problema: La fragilità fa sì che il pezzo si incrini o si rompa facilmente sotto sforzo, spesso a causa delle scarse proprietà del materiale o delle condizioni di lavorazione.

Cause:

① Peso molecolare insufficiente o selezione impropria del materiale.

② Condizioni di lavorazione errate che causano la degradazione del materiale.

③ Uso eccessivo di materiale riciclato.

Soluzioni:

① Aumentare il peso molecolare del materiale PS per migliorare la tenacità.

② Utilizzare additivi come i modificatori d'impatto per aumentare la resistenza del materiale.

③ Assicurare una corretta essiccazione dei materiali prima della lavorazione e ridurre l'uso di PS riciclato se questo influisce sulle prestazioni del pezzo.

Ottimizzare le condizioni di temperatura e pressione per migliorare il flusso del materiale e le proprietà meccaniche.

5. Decolorazione delle parti:

Problema: La decolorazione si verifica quando le parti ingialliscono o si macchiano a causa di fattori ambientali come il calore, l'esposizione ai raggi UV o le reazioni chimiche.

Cause:

① Esposizione ai raggi UV.

② Temperature di lavorazione elevate o esposizione prolungata al calore.

③ Contaminazione chimica o ossidazione.

Soluzioni:

① Utilizzare materiali PS stabilizzati ai raggi UV o applicare rivestimenti resistenti ai raggi UV per ridurre lo scolorimento.

② Conservare i componenti in ambienti freschi e asciutti per evitare la degradazione dei raggi UV.

③ Regolare le condizioni di lavorazione per ridurre al minimo il surriscaldamento o l'esposizione eccessiva a temperature elevate.

6. Restringimento del pezzo:

Problema: Il ritiro si verifica quando il materiale si raffredda e si solidifica, portando a una riduzione delle dimensioni del pezzo e a potenziali imprecisioni dimensionali.

Cause:

① Condizioni di lavorazione errate, come bassa pressione o temperatura.

② Cattiva progettazione dello stampo, soprattutto se i canali di raffreddamento sono mal posizionati.

③ Caratteristiche del materiale, come ad esempio elevati tassi di ritiro.

Soluzioni:

① Regolare i parametri di lavorazione come temperatura, pressione e tempi di raffreddamento per ridurre al minimo il ritiro.

Ottimizzare la progettazione dello stampo, garantendo canali di raffreddamento uniformi e spessore uniforme delle pareti.

③ Utilizzare un materiale a basso ritiro o con una migliore stabilità dimensionale.

7. Intasamento da muffa:

Problema: L'intasamento dello stampo si verifica quando il materiale rimane bloccato nello stampo, spesso nell'area del canale o della porta, causando la formazione di pezzi incoerenti o l'interruzione della produzione.

Cause:

① Bassa temperatura di fusione che porta il materiale a solidificarsi troppo presto.

② Ventilazione inadeguata nello stampo.

③ Eccessivo degrado del materiale dovuto alle alte temperature.

Soluzioni:

① Aumentare la temperatura di fusione per garantire una migliore fluidità del materiale.

② Controllare il sistema di sfiato dello stampo per garantire la fuoriuscita dell'aria ed evitare l'intasamento.

③ Regolare le condizioni di lavorazione, come la velocità e la pressione di iniezione, per garantire un flusso regolare del materiale attraverso lo stampo.

8. Finitura superficiale del pezzo:

Problema: Possono verificarsi difetti superficiali come striature, rugosità o scarsa consistenza, che incidono sulla qualità estetica del prodotto finale.

Cause:

① Condizioni di lavorazione errate.

② Cattiva progettazione dello stampo, compresi problemi di ventilazione insufficiente o di flusso di materiale.

③ Contaminazione del materiale o dello stampo.

Soluzioni:

① Regolare i parametri di lavorazione come temperatura, pressione e velocità di iniezione per migliorare la qualità della superficie.

② Assicurarsi che il design dello stampo consenta un flusso regolare del materiale e uno sfiato adeguato.

③ Utilizzare uno stampo con una superficie strutturata o migliorare la lucidatura dello stampo per migliorare la finitura dei pezzi.

9. Variazione del peso del pezzo:

Problema: La variazione di peso dei pezzi può causare incongruenze nelle prestazioni e nell'estetica del prodotto.

Cause:

① Pressione o temperatura di iniezione incoerente.

② Usura o disallineamento dello stampo che causa un riempimento non corretto.

③ Variabilità delle proprietà dei materiali.

Soluzioni:

① Regolare le condizioni di iniezione per garantire un peso costante dei pezzi.

② Eseguire regolarmente la manutenzione e la calibrazione degli stampi per evitare l'usura e il disallineamento.

③ Scegliere materiali con proprietà costanti e assicurarne la corretta manipolazione.

10. Manutenzione della muffa:

Problema: L'usura dello stampo, la corrosione o l'intasamento dovuti a una manutenzione impropria possono avere un impatto negativo sul processo di stampaggio e sulla qualità dei pezzi.

Cause:

① Uso eccessivo dello stampo senza una regolare pulizia o lubrificazione.

② Accumulo di residui da corse precedenti.

③ Progettazione insufficiente dello stampo per ridurre al minimo l'usura.

Soluzioni:

① Implementare un programma regolare di pulizia e manutenzione degli stampi per prevenire la corrosione e l'intasamento.

Ottimizzare i parametri di lavorazione per ridurre il tasso di usura degli stampi.

③ Utilizzare stampi autolubrificanti o scegliere materiali progettati per facilitare il distacco dallo stampo.

Quali sono le applicazioni dello stampaggio a iniezione di PS?

Lo stampaggio a iniezione del polistirene (PS) è un processo produttivo ampiamente utilizzato, che offre versatilità e convenienza in diversi settori. Ecco un elenco esteso delle principali applicazioni dello stampaggio a iniezione di PS:

1. Industria dell'imballaggio:

Imballaggi per alimenti: Il PS è comunemente utilizzato per creare materiali da imballaggio come i vasetti per lo yogurt, le posate monouso, i vassoi per alimenti e i contenitori da asporto. La sua leggerezza, l'economicità e la facilità di stampaggio lo rendono ideale per queste applicazioni.

Imballaggio protettivo: La schiuma PS è ampiamente utilizzata per l'imballaggio protettivo, soprattutto per articoli fragili come elettronica, elettrodomestici e altri prodotti delicati durante la spedizione.

2. Applicazioni mediche:

Dispositivi medici: Il PS è ampiamente utilizzato per la produzione di componenti medici come siringhe, provette, piastre di Petri e apparecchiature diagnostiche. La sua limpidezza, la facilità di sterilizzazione e la conformità alle normative mediche e sul contatto con gli alimenti lo rendono adatto a queste applicazioni.

Attrezzature da laboratorio: L'eccellente capacità di stampaggio e il basso costo del PS lo rendono ideale per la produzione di strumenti da laboratorio, come capsule di Petri, becher e altri articoli di consumo utilizzati negli ambienti di ricerca.

Strumenti chirurgici: La capacità del materiale di essere modellato in forme di alta precisione consente di creare strumenti chirurgici che richiedono standard rigorosi di precisione e durata.

3. Beni di consumo:

① Articoli per la casa: Il PS è comunemente utilizzato per la produzione di vari prodotti per la casa, come elettrodomestici da cucina, giocattoli, componenti per mobili e contenitori. La sua versatilità nel design e la capacità di produrre prodotti leggeri ma robusti ne fanno una scelta popolare nel settore dei beni di consumo.

② Elettronica: Il PS è utilizzato nella produzione di involucri e componenti per dispositivi elettronici come telecomandi, alloggiamenti per alimentatori e periferiche per computer. Le sue buone proprietà isolanti e la finitura superficiale liscia lo rendono una scelta affidabile per l'elettronica.

4. Industria automobilistica:

Componenti interni: Lo stampaggio a iniezione di PS viene utilizzato per produrre varie parti interne di automobili, come componenti del cruscotto, portabicchieri, alloggiamenti per luci e pezzi di rivestimento. La sua capacità di stampare forme complesse mantenendo la durata è essenziale per le applicazioni automobilistiche.

Componenti esterni: La leggerezza del PS lo rende adatto anche per i componenti automobilistici esterni, come i pannelli della carrozzeria, le rifiniture e altre parti strutturali che beneficiano della sua resistenza e facilità di stampaggio.

5. Applicazioni ottiche:

Apparecchi e lenti per l'illuminazione: Le eccellenti proprietà ottiche del PS, come la buona trasmissione della luce, lo rendono ideale per la produzione di componenti per strumenti ottici, paralumi, diffusori di luce e altri apparecchi di illuminazione.

6. Industria delle costruzioni e dell'edilizia:

Componenti per l'edilizia: Lo stampaggio a iniezione di PS è utilizzato per produrre elementi strutturali come staffe, connettori, componenti isolanti e modanature decorative. La rigidità, la facilità di modellazione e la durata del materiale lo rendono una buona scelta per varie applicazioni edilizie e di costruzione.

How Can Injection Molders Reduce Changeover Time to Under 10 Minutes with MUD Systems?

Key Takeaways – Implementation of Master Unit Die (MUD) systems converts Internal Exchange of Die (IED) tasks to External Exchange of Die (OED). – MUD frames allow for insert swaps

3D Printed Molds vs. MUD Machined Inserts: Which Rapid Tooling Solution Fits Your Project?

Subtitle: Comparing additive manufacturing tooling against traditional subtractive MUD inserts. Key Takeaways – 3D printed molds use photopolymers for ultra-low volume prototyping (10–50 shots) but suffer from poor heat transfer

How Does Modular Tooling Accelerate Rapid Prototyping for Electric Vehicles (EVs)?

Key Takeaways – Modular tooling reduces tooling costs by 30–50% by utilizing shared Master Unit Die (MUD) bases. – Lead times for EV components are shortened from months to days,

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri