Fabbrica di stampaggio a iniezione PP personalizzato

Guida alla produzione e alla progettazione dello stampaggio a iniezione di PP

Risorse per La guida completa allo stampaggio a iniezione del PP

Che cos'è il polipropilene (PP)?

Il PP, abbreviazione di polipropilene, è un tipo di polimero termoplastico. Si ottiene polimerizzando il propilene, che ha la formula chimica (C3H6)n. Ha l'aspetto di una sostanza bianca e cerosa, è trasparente e leggero. La densità è di soli 0,89-0,91 g/cm³, quindi è una delle materie plastiche più leggere. Il punto di fusione del PP è 164-170°C e la temperatura di rammollimento è di circa 155°C. L'intervallo di temperatura di utilizzo va da -30°C a 140°C. Può resistere alla corrosione di acidi, basi, soluzioni saline e vari solventi organici al di sotto degli 80°C, ma si decompone a temperature elevate e in condizioni ossidative.

Il PP è altamente modellabile, ma si restringe molto (da 1% a 2,5%), per cui i prodotti a parete spessa sono soggetti ad ammaccature, il che rende difficile soddisfare i requisiti di alcuni componenti di alta precisione. Ha una superficie lucida ed è atossico, inodore e insapore. Il suo peso molecolare è compreso tra 80.000 e 150.000. Assorbe solo 0,01% di acqua in acqua, quindi ha una buona stabilità all'acqua.

Quali tipi di materiali PP esistono?

Il polipropilene (PP) è un polimero termoplastico versatile che può essere classificato in diversi tipi in base alla sua struttura molecolare, al metodo di polimerizzazione e alle applicazioni.

1. Polipropilene omopolimero (PP-H):

Il polipropilene omopolimero si ottiene da un unico tipo di propilene monomero. È rigido e resistente agli agenti chimici. Viene utilizzato per imballaggi, parti di automobili, apparecchi elettrici e tubazioni. È forte e può sopportare il calore.

2. Polipropilene copolimero (CPP):

I copolimeri di polipropilene sono di due tipi: copolimeri casuali (PP-R) e copolimeri a blocchi (PP-B). I copolimeri casuali hanno monomeri di etilene sparsi, il che li rende adatti ai contenitori per alimenti e ai prodotti a pareti sottili, perché sono rigidi e possono sopportare i colpi. I copolimeri a blocchi presentano un'alternanza di monomeri di polipropilene e di etilene, per cui sono utilizzati principalmente nelle parti di automobili e in altri prodotti ad alto impatto perché sono resistenti e flessibili.

3. Polipropilene copolimero ad impatto (ICPP):

Il polipropilene copolimero d'impatto è un copolimero speciale con un maggior contenuto di etilene che lo rende più resistente. È particolarmente indicato per gli oggetti che devono essere resistenti quando fa freddo, come le valigie e le custodie protettive. È molto resistente e funziona bene con il freddo.

4. Polipropilene espanso (EPP):

Il polipropilene espanso (EPP) è un materiale espanso a celle chiuse a bassissima densità, utilizzato per componenti automobilistici, imballaggi e beni di consumo. Ha un elevato rapporto resistenza/peso, un'eccellente resistenza agli urti e isolamento termico. Per questo motivo viene utilizzato in tutti i tipi di applicazioni.

5. Terpolimero di polipropilene:

Il terpolimero di polipropilene è costituito da segmenti di propilene legati a monomeri di etilene e butilene, adatto per film sigillanti e applicazioni che richiedono un'elevata trasparenza. Questi copolimeri sono più trasparenti e flessibili degli omopolimeri e vengono utilizzati in diverse applicazioni di imballaggio.

6. Polipropilene a base biologica:

Il polipropilene biobased è prodotto da materie prime rinnovabili con diversi livelli di contenuto biobased (30%-100%). Può essere utilizzato per molte cose, proprio come il normale PP, ma è migliore per l'ambiente. Le persone iniziano a usarlo sempre di più.

Esistono anche tipi di PP con additivi e PP caricato, dove il primo migliora le proprietà specifiche grazie agli additivi e il secondo aumenta la rigidità e riduce i costi grazie ai caricati, adatti a vari settori e prodotti con requisiti speciali. Le fibre di polipropilene (PPF) sono anche ampiamente utilizzate nel settore tessile e nella decorazione di interni grazie alla loro morbidezza e resistenza alle pieghe. Questi diversi tipi di materiali in PP svolgono un ruolo importante nei mercati industriali e di consumo, in base alle esigenze specifiche e ai requisiti di prestazione.

Quali sono le caratteristiche del PP?

Il polipropilene (PP) è un polimero termoplastico utilizzato in un'ampia gamma di applicazioni per le sue buone prestazioni. Ecco le principali caratteristiche dei materiali in PP:

1. Proprietà fisiche:

① Densità: I materiali in polipropilene (PP) hanno una densità compresa tra 0,90 e 0,92 g/cm³, che li rende una delle opzioni più leggere tra tutte le materie plastiche. Ciò rende il PP perfetto per i prodotti che necessitano di un design leggero, come i materiali da imballaggio e le parti automobilistiche.

② Punto di fusione: Il punto di fusione del PP varia da 164 a 170°C, e il punto di fusione specifico può variare a causa della sua struttura cristallina e dei diversi additivi. Inizia a diventare morbido intorno ai 155°C, ottimo per i processi di termoformatura.

③ Tasso di assorbimento dell'acqua: Il PP ha un tasso di assorbimento dell'acqua bassissimo, solo 0,01%, il che significa che assorbe a malapena l'acqua. Questo lo rende ideale per gli ambienti umidi e per le applicazioni in cui è necessario che resista all'umidità.

2. Proprietà chimiche:

① Resistenza chimica: Il PP ha una buona resistenza a vari prodotti chimici (tra cui acidi, basi e solventi), che lo rende ampiamente utilizzato nelle attrezzature per lo stoccaggio e il trattamento dei prodotti chimici. Tuttavia, in presenza di temperature elevate o di forti condizioni ossidative, il PP può degradarsi, pertanto è necessario prestare attenzione al luogo di utilizzo.

② Resistenza al calore: L'intervallo di temperatura per l'utilizzo del PP va da -30°C a 140°C e può sopportare temperature fino a 120°C per brevi periodi, quindi è ottimo per gli oggetti che devono essere resistenti al calore, come gli elettrodomestici e le attrezzature industriali.

3. Proprietà meccaniche:

① Forza e rigidità: Il polipropilene è più resistente e rigido dell'LDPE, ma diventa fragile alle basse temperature e può rompersi. Inoltre, il PP non si usura bene e può invecchiare.

② Lucentezza superficiale: I prodotti in PP hanno una buona lucentezza superficiale, adatta alle applicazioni che richiedono un'estetica accattivante. Tuttavia, i prodotti a parete spessa sono soggetti ad ammaccature e la precisione dimensionale è relativamente bassa.

4. Proprietà di lavorazione:

① Modellabilità: Il PP ha un'ottima stampabilità, adatta a vari processi di stampaggio come lo stampaggio a iniezione, l'estrusione e il soffiaggio. Tuttavia, il suo maggiore tasso di ritiro (1%-2,5%) può causare fori di ritiro e ammaccature durante il processo di raffreddamento, richiedendo una progettazione ragionevole.

② Fluidità: Il PP ha una buona fluidità, quindi può scorrere velocemente ad alte temperature, ma si raffredda rapidamente, quindi è necessario controllare molto bene la temperatura dello stampo e la temperatura di stampaggio per essere sicuri di ottenere buoni pezzi.

5. Proprietà ambientali:

Riciclabilità: I materiali in polipropilene hanno una buona riciclabilità e possono essere riutilizzati, con un impatto minimo sull'ambiente. Ciò è in linea con i requisiti della società moderna per lo sviluppo sostenibile e la protezione dell'ambiente, ampiamente utilizzati nei settori dell'imballaggio, dell'automobile e della medicina.

6. Altre proprietà:

① Isolamento elettrico: Il PP è un eccezionale materiale isolante elettrico, utilizzato nei prodotti elettronici ed elettrici per proteggere i componenti dalle correnti elettriche.

② Resistenza ai raggi UV: Il PP ha una resistenza limitata ai raggi UV e una lunga esposizione alla luce solare può causarne l'invecchiamento. Per prolungarne la durata all'esterno, è necessario aggiungere stabilizzatori UV.

③ Resistenza agli urti: Sebbene in origine abbia una debole resistenza agli urti, è possibile renderla molto più forte modificandola. Questo lo rende adatto per gli oggetti che devono essere in grado di resistere agli urti.

Quali sono le proprietà del PP?

Il polipropilene (PP) è un polimero termoplastico ampiamente utilizzato, caratterizzato da versatilità e gamma di proprietà. Ecco i principali parametri dei materiali in PP:

| Proprietà | Metrico | Inglese |

|---|---|---|

| Densità | 0,880 - 2,40 g/cc | 0,0318 - 0,0867 lb/in³ |

| Assorbimento dell'acqua | 0.000 - 0.800 % | 0.000 - 0.800 % |

| Dimensione delle particelle | 300 - 1000 µm | 300 - 1000 µm |

| Flusso di fusione | 0,200 - 1800 g/10 min | 0,200 - 1800 g/10 min |

| Durezza, Rockwell R | 20.0 - 118 | 20.0 - 118 |

| Durezza, Shore D | 30.0 - 83.0 | 30.0 - 83.0 |

| Resistenza alla trazione, ultima | 9,00 - 80,0 MPa | 1310 - 11600 psi |

| Resistenza alla trazione, snervamento | 4,00 - 369 MPa | 580 - 53500 psi |

| Resistenza di superficie | 10,0 - 1,00e+15 ohm | 10,0 - 1,00e+15 ohm |

| Decadimento statico | 0,0100 - 2,00 sec | 0,0100 - 2,00 sec |

| Costante dielettrica | 2.20 - 2.38 | 2.20 - 2.38 |

| Rigidità dielettrica | 19,7 - 140 kV/mm | 500 - 3560 kV/in |

| Fattore di dissipazione | 0.0000700 - 0.00300 | 0.0000700 - 0.00300 |

| Resistenza all'arco | 88,0 - 136 sec | 88,0 - 136 sec |

| Indice di tracciamento comparativo | 550 - 600 V | 550 - 600 V |

| Tribocharge | 10.0 V | 10.0 V |

| Punto di fusione | 61.0 - 220 ℃ | 142 - 428 ℉ |

| Temperatura di cristallizzazione | 110 - 115 ℃ | 230 - 239 ℉ |

| Temperatura massima di servizio, aria | 65.0 - 125 ℃ | 149 - 257 ℉ |

| Temperatura di distorsione termica | 85.0 - 115 ℃ | 185 - 239 ℉ |

| Temperatura minima di servizio, aria | -30.0 ℃ | -22.0 ℉ |

| Temperatura di snervamento | -20.0 ℃ | -4.00 ℉ |

| Lucentezza | 30.0 - 160 % | 30.0 - 160 % |

| Trasmissione, visibile | 0.500 - 99.0 % | 0.500 - 99.0 % |

| Temperatura di lavorazione | 87.8 - 274 ℃ | 190 - 525 ℉ |

| Temperatura dell'ugello | 190 - 270 ℃ | 374 - 518 ℉ |

| Temperatura di fusione | 40.0 - 320 ℃ | 104 - 608 ℉ |

| Temperatura della testa | 200 - 230 ℃ | 392 - 446 ℉ |

| Temperatura dello stampo | 4.00 - 91.0 ℃ | 39.2 - 196 ℉ |

| Temperatura di asciugatura | 65.6 - 105 ℃ | 150 - 221 ℉ |

| Contenuto di umidità | 0.0200 - 1.00 % | 0.0200 - 1.00 % |

| Pressione di iniezione | 2,76 - 103 MPa | 400 - 15000 psi |

| Tempo di polimerizzazione | 0,0250 - 0,0417 min. | 0,000417 - 0,000694 ora |

I materiali in PP possono essere stampati a iniezione?

È possibile stampare a iniezione materiali in polipropilene (PP). È un metodo molto diffuso per realizzare parti e prodotti in PP. Il PP ha ottime proprietà di lavorazione, quindi è adatto a molti prodotti stampati a iniezione, soprattutto in settori come le automobili, gli oggetti che la gente compra e i prodotti medici.

Caratteristiche dello stampaggio a iniezione delle plastiche in polipropilene:

① Buone proprietà di fusione: Ha un basso punto di fusione e una bassa viscosità, quindi è facile da sciogliere e da far scorrere.

② Raffreddamento e solidificazione rapidi: Ha una buona conducibilità termica, quindi i pezzi si raffreddano rapidamente, accelerando la produzione.

③ Basso tasso di restringimento: Si restringe pochissimo quando si raffredda, quindi rimane della stessa dimensione e non si deforma.

④ Resistenza chimica: È resistente alle sostanze chimiche e ai solventi, quindi è ottimo per i luoghi in cui ci sono molte sostanze chimiche.

⑤ Buon isolamento elettrico: Blocca le correnti elettriche, perfetto per le applicazioni elettroniche ed elettriche.

⑥ Alta resistenza meccanica: In grado di sopportare carichi fisici, è molto utilizzato nelle automobili e negli elettrodomestici.

Quali sono le considerazioni chiave per lo stampaggio a iniezione di PP?

Il polipropilene (PP) è una termoplastica ampiamente utilizzata per lo stampaggio a iniezione, nota per la sua grande durata ed economicità. Ci sono diversi fattori importanti da considerare quando si tratta di stampaggio a iniezione di PP per garantire pezzi di alta qualità. Ecco i principali aspetti da considerare quando si tratta di stampaggio a iniezione di PP:

1. Movimentazione dei materiali:

Proprietà del materiale: Il PP puro è bianco avorio semitrasparente e può essere tinto in molti colori. Per la colorazione è comune utilizzare masterbatches di colore, ma è anche possibile utilizzare polveri colorate su alcune macchine per lo stampaggio a iniezione. Se si realizzano prodotti per esterni, è necessario aggiungere stabilizzatori UV e cariche di nerofumo per renderli più resistenti agli agenti atmosferici.

② Utilizzo di materiali riciclati: La percentuale di materiali riciclati non deve superare i 15%, in quanto potrebbe causare una riduzione della resistenza e uno scolorimento. In genere, prima dell'iniezione di PP non è richiesto alcun trattamento di essiccazione speciale, ma mantenere l'umidità al di sotto di 0,2% è una misura importante per prevenire i difetti.

2. Selezione della macchina di iniezione:

Requisiti dell'apparecchiatura: Le macchine di iniezione per materiali ad alta cristallinità devono avere una pressione di iniezione più elevata e funzioni di controllo multistadio. La forza di chiusura è generalmente determinata a 3800t/m², con un volume di iniezione compreso tra 20%-85%.

3. Progettazione di stampi e cancelli:

① Temperatura dello stampo: Mantenere una temperatura compresa tra 50-90°C; per i prodotti con requisiti di alta precisione, la temperatura deve essere più elevata. La temperatura del nucleo deve essere inferiore di almeno 5°C rispetto alla temperatura della cavità.

Il diametro della guida deve essere di 4-7 mm, con una lunghezza della porta di 1-1,5 mm e il diametro può essere di 0,7 mm. Una buona ventilazione è essenziale per evitare segni di ritiro.

③ Design del cancello: La posizione e il design della porta sono importanti per il riempimento e la riduzione della deformazione.

4. Temperatura di fusione:

Controllo della temperatura: Il punto di fusione del PP è di 160-175°C, e la temperatura di lavorazione a iniezione non deve superare i 275°C, con una temperatura ottimale del segmento di fusione di 240°C.

5. Velocità e pressione di iniezione:

① Velocità di iniezione: l'iniezione ad alta velocità è utile per ridurre le tensioni e le deformazioni interne, ma per alcuni tipi di PP e stampi può essere necessaria un'iniezione a bassa velocità.

② Pressione di mantenimento: utilizzare un'elevata pressione di iniezione e una pressione di mantenimento (circa 80% della pressione di iniezione) di 1500-1800 bar per garantire la conversione alla pressione di mantenimento a 95% di corsa.

6. Sistema di raffreddamento:

Raffreddamento efficace: Il tempo di raffreddamento e la progettazione del sistema di raffreddamento sono fondamentali per mantenere l'integrità del pezzo e la precisione dimensionale. Un raffreddamento inadeguato può provocare deformazioni.

7. Operazioni di post-stampaggio e controllo qualità:

Ammollo in acqua calda: Per prevenire la deformazione da ritiro causata dalla post-cristallizzazione, i prodotti devono generalmente essere sottoposti a un trattamento di immersione in acqua calda.

Formazione degli operatori e controllo qualità: Formare gli operatori per assicurarsi che facciano sempre la stessa cosa e controllare i pezzi per verificare l'eventuale presenza di difetti per ridurre la percentuale di scarti.

Produzione di stampaggio a iniezione di PP

Guida alla produzione dello stampaggio a iniezione di PP

Risorse per la Guida completa alla produzione di stampaggio a iniezione PP

Linee guida di progettazione per lo stampaggio a iniezione di PP

Quando si progetta per lo stampaggio a iniezione di polipropilene (PP), è necessario tenere a mente alcuni aspetti per assicurarsi che il pezzo funzioni bene e sia facile da realizzare. Ecco alcuni elementi chiave a cui pensare:

1. Spessore della parete: Mantenere lo stesso spessore delle pareti, con un intervallo consigliato di 0,5-1,5 mm (0,02-0,06 pollici). Per le cerniere mobili, lo spessore della parete dovrebbe essere di 0,5-1 mm per bilanciare flessibilità e durata.

2. Angolo di sformo: L'angolo di sformo minimo dovrebbe essere di 1-2 gradi e, per ogni pollice di profondità in più, si raccomanda di aumentare di circa 1 grado per garantire un'espulsione uniforme dei pezzi.

3. Costole e capi: Lo spessore minimo dovrebbe essere di 0,5 mm e non utilizzare nervature sottili per ridurre il rischio di fessurazioni.

4. Angoli e bordi: Assicurarsi di arrotondare gli angoli e i bordi taglienti. Per gli angoli interni, utilizzare un raggio pari ad almeno 50% dello spessore della parete. Per gli angoli esterni, utilizzare un raggio pari a circa 150% dello spessore della parete. In questo modo si riduce la concentrazione delle sollecitazioni.

5. Fori e cavità: Assicuratevi che i fori e le cavità siano larghi almeno 0,5 mm. In questo modo è possibile riempirli senza problemi ed evitare ammaccature.

6. Finitura superficiale: Assicurarsi che la finitura superficiale sia liscia, con un Ra di 0,5-1,5 micron. In questo modo, avrà un bell'aspetto e funzionerà bene.

7. Posizione del cancello: Progettare le porte per ridurre la deformazione e garantire un riempimento uniforme. In genere, si collocano in aree con una concentrazione minima di sollecitazioni.

8. Sistema di espulsione: Assicuratevi che il design consenta alle parti di uscire facilmente, magari utilizzando perni di espulsione o slitte.

9. Progettazione dello stampo: Ottimizzazione per l'iniezione di PP, compresi i canali di raffreddamento e i sistemi di sfiato per garantire un riempimento e un'espulsione ottimali.

10. Progettazione di guide e cancelli: Assicurarsi che le dimensioni dei canali e i tipi di cancelli siano ottimizzati per garantire il miglior riempimento possibile.

Tabella riassuntiva:

| Parametro | Valore consigliato |

|---|---|

| Spessore della parete | 1 mm - 4 mm |

| Spessore della cerniera Living | 0,5 mm - 1 mm |

| Angolo di sformo | 1° - 2° |

| Raggio interno dell'angolo | ≥ 50% di spessore della parete |

| Raggio d'angolo esterno | ≥ 150% di spessore della parete |

| Pressione di iniezione | Fino a 1500 bar |

| Temperatura dello stampo | 40°C - 80°C |

| Contenuto di umidità | < 0.2% |

Come eseguire lo stampaggio a iniezione di PP: Una guida passo-passo

Lo stampaggio a iniezione del polipropilene (PP) è un processo di produzione di parti in plastica ampiamente utilizzato. Di seguito viene riportata una guida passo-passo per la lavorazione dello stampaggio a iniezione del PP:

1. Preparazione delle materie prime:

① Selezionare le materie prime di polipropilene adatte: Nella scelta delle materie prime, è necessario considerare le diverse proprietà del polipropilene (PP), come la resistenza agli urti, la resistenza chimica e la stabilità ai raggi UV. Il PP puro è solitamente di colore bianco avorio semitrasparente e può essere tinto in diversi colori per soddisfare le diverse esigenze di aspetto del prodotto. Inoltre, per i prodotti per esterni, è possibile aggiungere stabilizzatori UV e cariche di nerofumo per migliorare la resistenza agli agenti atmosferici.

② Pretrattamento: Asciugare e vagliare i pellet di polipropilene scelti per rimuovere eventuali impurità e umidità. Questa operazione è importante per assicurarsi che le materie prime siano pure e consistenti, il che contribuirà a migliorare la qualità del prodotto finale quando lo si inietterà in uno stampo.

2. Progettazione e produzione di stampi:

Quando si progetta lo stampo, è necessario essere precisi, in base alla forma e alla funzione del prodotto finale. Assicuratevi che la struttura dello stampo sia ragionevole e abbia una buona ventilazione, in modo da evitare difetti come bolle quando si inietta la plastica. Quando si realizza lo stampo, assicurarsi che non vi siano graffi, bave o altri difetti superficiali. Mettete un agente distaccante all'interno dello stampo per evitare che il prodotto finito si attacchi.

3. Installazione dello stampo:

Mettere lo stampo sulla macchina per lo stampaggio a iniezione e assicurarsi che sia ben stretto. Quando lo si monta, assicurarsi che sia allineato correttamente in modo che la plastica entri senza problemi.

4. Fusione della plastica:

I pellet di polipropilene preparati in precedenza vengono introdotti nella tramoggia della pressa a iniezione. I pellet vengono riscaldati allo stato fuso nel cilindro dal sistema di riscaldamento. La temperatura di fusione è solitamente impostata tra 180-220°C (356-428°F). Questo intervallo di temperatura consente al polipropilene di fondere completamente senza degradarsi, per cui scorre bene.

5. Iniezione:

Quando la plastica diventa sufficientemente calda, la vite di iniezione la spinge con forza nella cavità dello stampo, con una pressione di iniezione solitamente compresa tra 50-100 bar (725-1450 psi). Il tempo di iniezione è controllato tra 1 e 5 secondi per garantire che la plastica riempia lo stampo in modo rapido e uniforme.

6. Pressione di mantenimento:

Continuare ad applicare la pressione di mantenimento (di solito 10-50 bar) mentre la plastica fusa si raffredda e si solidifica. Questo è importante per evitare difetti come ammaccature e bolle nel prodotto finito e per assicurarsi che lo stampo rimanga pieno.

7. Raffreddamento e modellazione:

Il tempo di raffreddamento del prodotto finito nello stampo dura solitamente 10-30 secondi, a seconda dello spessore del prodotto e del design dello stampo. La fase di raffreddamento è importante perché aiuta la plastica a solidificarsi nella forma desiderata, in modo che abbia le dimensioni giuste e un bell'aspetto.

8. Apertura dello stampo ed espulsione:

Una volta che il prodotto finito si è raffreddato alla temperatura impostata, aprire lo stampo e utilizzare un sistema di espulsione appropriato (ad esempio, perni di espulsione o slitte) per rimuovere il prodotto finito dallo stampo. Fare attenzione a non danneggiare il prodotto finito durante questo processo.

9. Post-elaborazione:

Eseguire operazioni secondarie sul prodotto finale, come rifilatura, sbavatura e controllo qualità. A seconda delle esigenze, il prodotto finale può essere lucidato, verniciato o trattato in altro modo per migliorarne l'aspetto e la funzionalità. Questi trattamenti non solo migliorano l'aspetto del prodotto finale, ma lo rendono anche più durevole e utilizzabile.

10. Ispezione e imballaggio:

In questa fase, è necessario controllare il prodotto finito per verificare se soddisfa i requisiti. A tale scopo si possono utilizzare diversi test. Si vuole vedere se lo spessore è giusto, se è abbastanza resistente e se fa tutte le altre cose che dovrebbe fare. Se supera tutti i test, si può mettere in una scatola e spedire al cliente.

11. Monitoraggio e regolazione:

Quando si effettua lo stampaggio a iniezione, è necessario tenere sotto controllo alcuni aspetti. È necessario osservare la temperatura della plastica fusa, la pressione dell'iniezione e il tempo di raffreddamento. Se si nota qualcosa che deve essere modificato, lo si può fare subito. In questo modo, potrete assicurarvi che i pezzi che state producendo siano i migliori possibili.

Impostazioni della macchina consigliate:

| Parametro | Valore consigliato | Note |

|---|---|---|

| Pressione di iniezione della plastica | Fino a 1500 bar | Assicura il corretto riempimento e il mantenimento della forma |

| Punto di fusione | 200°C - 275°C | Flusso ottimale senza degrado |

| Temperatura dello stampo | 40°C - 80°C | Migliora la finitura superficiale |

| Contenuto di umidità | Al di sotto di 0,2% | Previene i difetti |

| Tasso di restringimento | 1% - 2,5% | Importante per la progettazione dei pezzi |

Quali sono i vantaggi dello stampaggio a iniezione di PP?

Lo stampaggio a iniezione di PP è un processo produttivo utilizzato in molti settori, come quello automobilistico, dei beni di consumo, dei dispositivi medici e dell'imballaggio. È popolare perché presenta numerosi vantaggi. Ecco i principali:

1. Leggero e ad alta resistenza:

I materiali in PP hanno una densità di soli 0,90-0,91 g/cm³, che li rende una delle plastiche più leggere in circolazione. Questa caratteristica di leggerezza consente ai produttori di realizzare più pezzi con la stessa quantità di materie prime, migliorando l'efficienza produttiva e riducendo i costi di trasporto e movimentazione. Ciò è particolarmente importante nei settori che necessitano di progetti leggeri (come la produzione di automobili), che contribuiscono a migliorare notevolmente l'efficienza dei consumi.

2. Eccellenti proprietà isolanti:

Il PP ha eccellenti proprietà di isolamento elettrico, che lo rendono ideale per i componenti e i dispositivi elettrici. Le sue proprietà isolanti garantiscono la sicurezza in ambienti elettrici complessi e ad alta tensione, riducendo il rischio di guasti elettrici. Per questo il PP è un materiale importante nell'industria elettrica e nella produzione di prodotti elettronici.

3. Basso tasso di assorbimento dell'acqua:

I materiali in PP hanno un tasso di assorbimento dell'acqua di soli 0,01%, il che significa che i prodotti realizzati con questo materiale possono mantenere prestazioni stabili in ambienti umidi. Questo basso assorbimento di umidità è importante per i prodotti che devono essere altamente resistenti all'umidità (come i materiali da costruzione e alcune parti industriali), in modo che possano essere affidabili e durevoli in climi diversi.

4. Temperatura di distorsione termica elevata:

Il PP ha un'elevata temperatura di distorsione termica, il che significa che mantiene la sua forma in ambienti ad alta temperatura. Questo lo rende ideale per gli oggetti che devono resistere al calore, come gli utensili da cucina, le parti di automobili e gli oggetti della casa che si surriscaldano e devono mantenere la loro forma.

5. Non tossico e inodore:

I materiali in PP sono atossici, inodori e insapori, quindi perfetti per gli imballaggi alimentari e i dispositivi medici. Il PP soddisfa gli standard normativi internazionali (come quelli della FDA e dell'UE), quindi è sicuro da usare con alimenti e farmaci, il che aumenta la fiducia dei consumatori.

6. Eccellente fluidità:

Quando si producono oggetti con lo stampaggio a iniezione, il PP è ottimo perché scorre molto bene. Ciò significa che si possono realizzare forme complicate e dettagli minuscoli senza problemi. Il PP scorre così bene da riempire rapidamente lo stampo, il che significa che non ci si deve preoccupare di bolle d'aria o di altri problemi che possono rovinare il prodotto. Ecco perché il PP è ottimo per realizzare oggetti di alta qualità.

7. Efficienza dei costi:

Il PP è una plastica economica. È particolarmente economico quando se ne produce una grande quantità. Una volta realizzato lo stampo, il costo per pezzo si riduce notevolmente. Ecco perché lo stampaggio a iniezione del PP è ottimo per chi vuole produrre molti pezzi senza spendere molto.

8. Flessibilità di progettazione:

Lo stampaggio a iniezione è un processo che consente di realizzare forme complicate e tolleranze strette nel design del prodotto. La flessibilità di progettazione del PP consente di realizzare forme complicate, difficilmente realizzabili con altri metodi di produzione. In questo modo è possibile realizzare i design personalizzati e innovativi che le persone desiderano.

9. Durata e resistenza agli urti:

I materiali in PP hanno una grande resistenza agli urti e alla fatica, in grado di sopportare ripetute sollecitazioni fisiche senza rompersi o guastarsi. Ciò li rende molto popolari nei beni di consumo che richiedono un uso prolungato (come le attrezzature sportive e gli elettrodomestici), in quanto questi prodotti devono spesso mantenere prestazioni stabili in ambienti altamente sollecitati.

10. Resistenza chimica:

Il PP è in grado di resistere a diverse sostanze chimiche, come acidi, basi e solventi, il che lo rende adatto a luoghi in cui si trattano sostanze che possono bruciare. Questa resistenza chimica è il motivo per cui il PP è molto utilizzato nell'industria chimica, farmaceutica e in altre industrie che hanno a che fare con questo tipo di sostanze, in modo da sapere che le cose che si stanno producendo sono sicure e non si alterano.

11. Bassa produzione di rifiuti:

Rispetto ai metodi di produzione tradizionali, gli scarti generati durante il processo di stampaggio a iniezione del PP sono relativamente bassi. I materiali in eccesso (come le guide e le materozze) possono essere rilavorati e riutilizzati, il che contribuisce a ridurre lo spreco di risorse e ad allinearsi ai principi dello sviluppo sostenibile.

12. Stabilità ai raggi UV:

Il PP ha un'eccellente resistenza ai raggi UV, che lo rende perfetto per le applicazioni esterne. Può mantenere le sue prestazioni anche quando è esposto alla luce del sole. Per questo motivo il PP è il materiale migliore per i mobili da esterno, le pellicole agricole e altri prodotti esposti alle intemperie.

13. Facile da colorare e rifinire:

I materiali in PP possono essere tinti e post-processati per soddisfare le diverse esigenze di design. Questa capacità di colorazione consente ai produttori di rispondere rapidamente ai cambiamenti del mercato e di fornire ai clienti prodotti personalizzati e su misura.

14. Riciclabilità:

Il PP è un materiale riciclabile che soddisfa i requisiti di protezione ambientale, adattandosi alle attuali preoccupazioni in materia di sostenibilità e riciclo delle risorse. La sua riciclabilità non solo aiuta a ridurre i rifiuti, ma abbassa anche i costi di produzione complessivi.

15. Ampia gamma di applicazioni:

Il PP è utilizzato in molti settori, tra cui l'imballaggio, l'automotive, i dispositivi medici e i beni di consumo. Questa versatilità permette ai materiali in PP di soddisfare le esigenze di diversi settori, garantendo la loro competitività sul mercato.

Quali sono gli svantaggi dello stampaggio a iniezione di PP?

Sebbene lo stampaggio a iniezione di PP sia un processo di produzione popolare e ampiamente utilizzato, presenta alcuni svantaggi significativi che è bene considerare prima di utilizzarlo. Ecco alcuni dei principali svantaggi dello stampaggio a iniezione di PP:

1. Alto tasso di restringimento

I materiali in PP hanno un tasso di ritiro compreso tra 1% e 2,5%. Ciò significa che si restringono quando vengono prodotti in uno stampo a iniezione. Questo può compromettere le dimensioni del pezzo, soprattutto se è spesso e contiene molta plastica. Può creare ammaccature nel pezzo.

2. Precisione dimensionale ridotta:

A causa del ritiro, i prodotti realizzati in PP possono avere difficoltà a soddisfare i requisiti di alta precisione. Questo può portare a imprecisioni nelle dimensioni del prodotto finale e ad un aumento dei costi di produzione.

3. Problemi di fluidità:

Il PP ha una scarsa fluidità, il che significa che è necessario utilizzare una pressione e una temperatura di iniezione più elevate per assicurarsi che il materiale riempia completamente lo stampo, altrimenti potrebbe non essere riempito a sufficienza o potrebbe rifluire. Ciò influisce sulla qualità del prodotto e può rallentare la produzione.

4. Lucentezza e aspetto della superficie:

Il PP ha una bella superficie lucida, ma non scorre abbastanza bene. Pertanto, la superficie del prodotto presenterà striature bianco-argento o vuoti dove lo stampo non è stato riempito completamente. L'aspetto del prodotto ne risulterà alterato.

5. Bassa resistenza agli urti:

Il PP ha una bassa resistenza agli urti, quindi non è adatto ad applicazioni che potrebbero essere colpite in modo violento e veloce. Ciò significa che non è adatto ad alcune applicazioni.

6. Resistenza chimica limitata:

Il PP ha una resistenza limitata agli agenti chimici irritanti e alle sostanze corrosive, il che può renderlo inadatto ai prodotti che entrano in contatto con questi materiali.

7. Limitazioni per le alte temperature:

Il polipropilene (PP) ha un basso punto di fusione e può degradarsi o diventare fragile in ambienti ad alta temperatura, il che ne limita l'uso in alcune applicazioni ad alta temperatura.

8. Scarse proprietà di adesione:

La struttura molecolare del PP non lo fa aderire bene ad altri materiali o rivestimenti, il che ne limita l'uso in alcune applicazioni che richiedono l'incollaggio.

9. Scelta limitata dei colori:

La consistenza del colore di PP è piuttosto scadente e non si possono scegliere molti colori, quindi alla fine il risultato potrebbe non essere ottimale.

10. Sfide dello stampo:

La realizzazione di stampi per lo stampaggio a iniezione di PP può essere complicata e costosa, con conseguente aumento dell'investimento iniziale nella produzione.

Problemi e soluzioni comuni nello stampaggio a iniezione di PP

Di seguito vengono riassunti i problemi più comuni e le relative soluzioni nello stampaggio a iniezione del polipropilene (PP):

1. Deformazione:

Descrizione: Quando si effettua lo stampaggio a iniezione, i pezzi possono deformarsi perché la pressione di iniezione e il raffreddamento non sono uniformi.

Causa: Il progetto dello stampo è sbagliato, il processo non è impostato correttamente o il raffreddamento non è uniforme.

Soluzione: Correggere il design dello stampo, regolare la temperatura, la pressione e il tempo di raffreddamento per assicurarsi che il raffreddamento sia uniforme.

2. Tiri corti:

Descrizione: Lo stampo non è stato riempito completamente, quindi ci sono dei buchi nel pezzo.

Causa: La macchina a iniezione non ha una potenza sufficiente, il canale e la porta dello stampo sono troppo piccoli.

Soluzione: Aumentare la pressione di iniezione, spostare il punto di iniezione o utilizzare un materiale che scorre meglio. Inoltre, ingrandire il canale e il cancello.

3. Bolle:

Descrizione: Quando si inietta la plastica, l'aria entra e crea delle bolle.

Causa: La plastica è troppo calda e lo stampo non ha abbastanza fori.

Soluzione: Migliorare il processo di iniezione, rendere la plastica più veloce e più dura, praticare più fori nello stampo e asciugare la plastica prima di utilizzarla.

4. Pori superficiali:

Descrizione: Piccoli fori sulla superficie di parti stampate.

Causa: La guida e la porta sono troppo piccole, la parte in plastica ha pareti troppo spesse.

Soluzione: Ingrandire il canale e la porta, regolare la temperatura di stampaggio e la pressione di iniezione e rendere le pareti più sottili.

5. Lampeggiante:

Descrizione: Dallo stampo esce troppo materiale.

Causa: Lo stampo non si blocca con sufficiente forza, lo stampo è vecchio e rotto, oppure lo stampo è progettato male.

Soluzione: Bloccare lo stampo più duramente, riparare lo stampo, rendere lo stampo più freddo o sparare con una pressione minore.

6. Linee di saldatura:

Descrizione: Linee visibili nel punto di incontro di due fronti di flusso, che influenzano la resistenza dei pezzi.

Causa: Temperatura di fusione troppo bassa o velocità di iniezione troppo bassa.

Soluzione: Aumentare le temperature di fusione e stampo, ottimizzare la posizione del gate e aumentare la velocità di iniezione secondo le necessità.

7. Aderire allo stampo:

Descrizione: La parte in plastica non esce dallo stampo in modo fluido.

Causa: La superficie dello stampo non è sufficientemente liscia e la temperatura dello stampo non è controllata correttamente.

Soluzione: Rendere la superficie dello stampo più liscia, regolare la temperatura dello stampo e ingrandire l'area di espulsione.

8. Deformazione da ritiro:

Descrizione: Le parti stampate si restringono quando si raffreddano.

Causa: Pressione di tenuta insufficiente, pressione di iniezione insufficiente o stampo troppo caldo.

Soluzione: Trattenere più a lungo, sparare più forte e raffreddare lo stampo.

9. Fori per il vuoto:

Descrizione: Vuoti in parti stampate, solitamente nascosti alla vista.

Causa: Pressione di mantenimento insufficiente, temperatura dello stampo e pressione di iniezione non corrispondenti.

Soluzione: Aumentare il tempo di pressione di mantenimento, aumentare la temperatura dello stampo e diminuire la temperatura del cilindro.

Quali sono le applicazioni dello stampaggio a iniezione di PP?

Il polipropilene (PP) è un materiale termoplastico ampiamente utilizzato che ha una presenza significativa in diversi settori grazie alle sue eccellenti caratteristiche di durata, leggerezza ed economicità. Di seguito sono riportate le principali aree in cui viene utilizzato lo stampaggio a iniezione del PP, a dimostrazione delle sue ampie applicazioni in diversi settori:

1. Industria dell'imballaggio:

Il PP è oggi ampiamente utilizzato per l'imballaggio di alimenti, prodotti farmaceutici e beni di uso quotidiano, perché è leggero, resistente agli agenti chimici e all'usura. Il film di PP ha una buona trasparenza e resistenza al calore e può resistere efficacemente all'umidità e all'erosione chimica, per cui è la scelta ideale per la produzione di contenitori per alimenti (come scatole da asporto e contenitori di stoccaggio) e di vari materiali da imballaggio. Grazie alle sue eccellenti prestazioni di protezione, il PP può prolungare la durata di conservazione dei prodotti, garantendo la sicurezza e la freschezza di alimenti e medicinali.

2. Industria delle costruzioni:

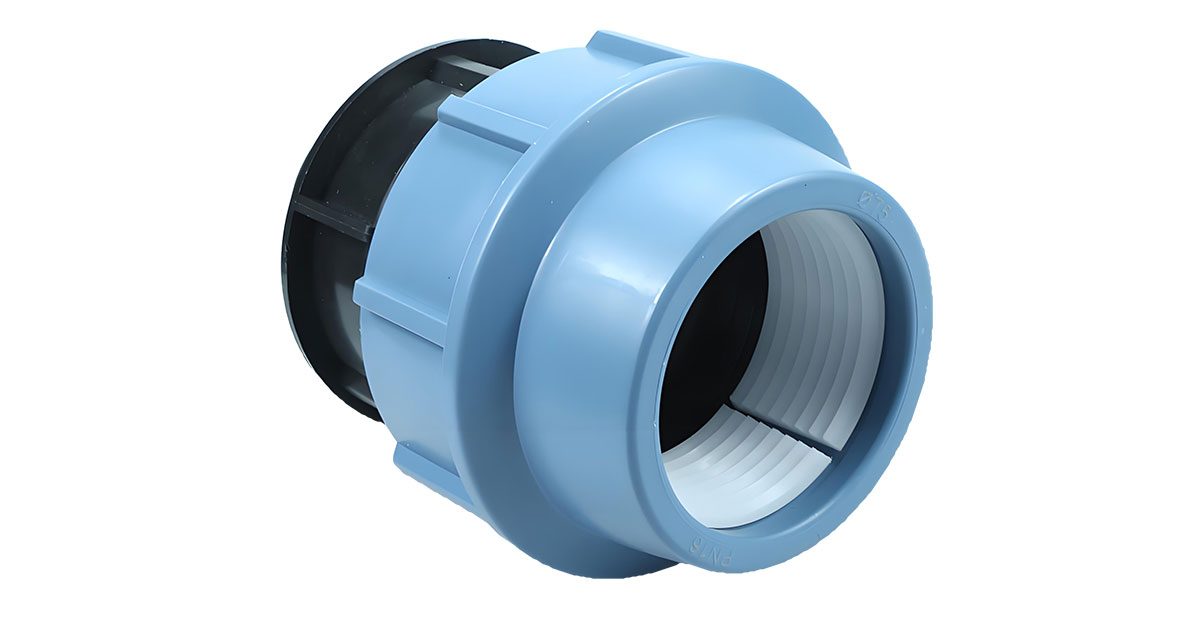

Nel campo dell'edilizia, l'uso delle lastre in PP sta diventando sempre più popolare, e vengono comunemente utilizzate per pareti esterne, pareti interne, soffitti e decorazioni di pavimenti. Le sue caratteristiche estetiche, di durata e di facilità di pulizia lo rendono adatto a diversi stili architettonici. Inoltre, il PP viene utilizzato per produrre tubi, materiali isolanti e materiali per pavimenti, che hanno un'eccellente resistenza alla corrosione chimica e ai raggi UV, quindi sono molto adatti all'uso esterno. Queste caratteristiche non solo allungano la vita dell'edificio, ma riducono efficacemente i costi di manutenzione.

3. Industria automobilistica:

Il PP è molto utilizzato nella produzione di componenti per auto come cruscotti, alloggiamenti per specchietti retrovisori, paraurti e parti della carrozzeria. Essendo leggero e in grado di sopportare gli urti, può far sì che le auto pesino meno e consumino meno benzina. Inoltre, poiché è resistente e non arrugginisce, può essere utilizzato nei luoghi in cui le auto subiscono danni, rendendole più sicure e durature. Può anche essere trasformato in tutti i tipi di forme, in modo che le auto abbiano un aspetto più bello e funzionino meglio.

4. Industria elettronica ed elettrica:

Nell'industria elettronica ed elettrica, il PP è ampiamente utilizzato per realizzare guaine per cavi, prese, interruttori e altri componenti. Le sue buone proprietà isolanti garantiscono il funzionamento stabile dei dispositivi elettronici, riducendo il rischio di cortocircuiti elettrici e di surriscaldamento. Grazie alla resistenza al calore e alla stabilità chimica, il PP è particolarmente importante nella produzione di elettrodomestici, in quanto garantisce la sicurezza dei dispositivi in ambienti ad alta temperatura e umidi.

5. Industria dei dispositivi medici:

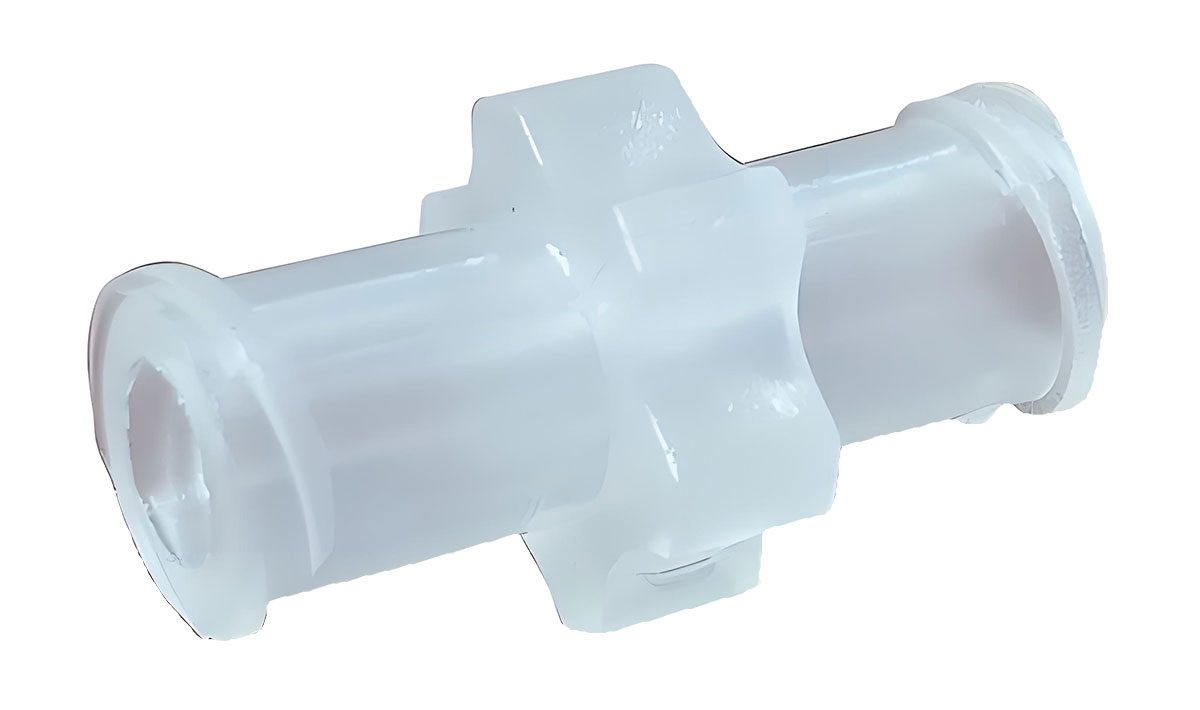

Il PP è un materiale importante nel campo dei dispositivi medici perché è biocompatibile e non tossico. Viene utilizzato in siringhe mediche, provette, tubi per infusione e strumenti chirurgici. Questi prodotti sono spesso a contatto con il corpo umano. Il PP è atossico, inodore e resistente alla corrosione. È molto apprezzato nell'industria medica perché soddisfa i rigorosi standard igienici e garantisce la sicurezza dei pazienti.

6. Mobili e beni di uso quotidiano:

I materiali in PP sono ampiamente utilizzati anche per la realizzazione di mobili e oggetti di uso quotidiano, come scatole portaoggetti, cesti per il bucato e mobili da giardino. Le sue caratteristiche di durata, impermeabilità e facilità di pulizia lo rendono una scelta ideale per la realizzazione di oggetti di uso quotidiano. Questi mobili non solo sono belli da vedere, ma hanno anche una lunga durata, soddisfacendo la duplice esigenza di praticità ed estetica dei consumatori moderni.

7. Parti industriali:

Il PP è importante anche nell'industria, dove viene utilizzato per produrre ingranaggi, cuscinetti, guarnizioni e altre parti industriali. La sua elevata forza e resistenza agli agenti chimici lo rendono utile in molti ambienti difficili. In particolare, nell'industria chimica e nella produzione di macchinari, la resistenza del PP alla corrosione può far durare più a lungo le apparecchiature e ridurre i costi di manutenzione.

How Can You Balance Cost and Quality in Plastic Rib Design?

Key Takeaways Ribs provide structural integrity without the cycle time and material cost penalties associated with increasing overall wall thickness. However, poor rib design leads to cosmetic defects like sink

How Does Rib Design Impact Mold Flow and Cooling Efficiency?

Key Takeaways Ribs are structural features used to increase part stiffness without increasing overall wall thickness. However, improper rib design significantly impacts **Mold Flow** (causing hesitation or short shots) and

How Do Ribs Function in Reducing Plastic Part Weight and Improving Structural Integrity?

Key Takeaways Ribs are thin, wall-like features projecting from the nominal wall of a plastic part, designed to add stiffness and strength without increasing overall wall thickness. By allowing engineers

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri