Fabbrica di stampaggio ad iniezione PC personalizzato

Forniamo soluzioni esperte di stampaggio a iniezione di PC per prodotti durevoli, affidabili e ad alte prestazioni in tutti i settori.

Risorse per la Guida completa allo stampaggio a iniezione di PC

Che cos'è il policarbonato (PC)?

Il policarbonato (PC) è un polimero incolore e trasparente appartenente alla categoria dei materiali termoplastici, che prende il nome dalla presenza di gruppi carbonati nella sua catena molecolare. In base alla struttura dei gruppi estere, il policarbonato può essere classificato in vari tipi, tra cui policarbonati alifatici, aromatici e alifatico-aromatici. Sebbene i policarbonati alifatici e alifatico-aromatici abbiano proprietà meccaniche inferiori, che ne limitano le applicazioni nei tecnopolimeri, il policarbonato aromatico, in particolare il policarbonato di bisfenolo A, è ampiamente utilizzato grazie alle sue eccellenti prestazioni.

Il policarbonato è noto per la sua eccezionale resistenza agli urti, chiarezza ottica e durata. Ha una resistenza agli urti estremamente elevata, un'ampia gamma di temperature di esercizio (in genere tra 220°C e 260-320°C), una buona resistenza allo scorrimento, proprietà di isolamento elettrico e stabilità dimensionale. La densità del policarbonato varia da 1,20 a 1,22 g/cm³, il che lo rende un sostituto ideale del vetro grazie alla sua leggerezza e durevolezza.

La produzione di policarbonato avviene principalmente attraverso la reazione di polimerizzazione di bisfenolo A (BPA) e fosgene. Grazie alle sue caratteristiche amorfe, il policarbonato può trasmettere efficacemente la luce e mantenere il colore e la resistenza in condizioni di pressione, dimostrando un buon trattamento ambientale e una buona riciclabilità. La sua struttura chimica comprende gruppi funzionali organici collegati da gruppi carbonati.

Le proprietà del policarbonato sono simili a quelle del polimetilmetacrilato (PMMA), ma è più costoso, più resistente e ha un intervallo di temperatura più ampio. È ampiamente utilizzato in vari settori, tra cui quello elettronico, automobilistico, medico ed edile, con applicazioni comuni come dischi ottici, caschi di sicurezza, vetri antiproiettile, lenti per fari automobilistici, biberon, coperture e altri sostituti del vetro.

Inoltre, il policarbonato presenta un'eccellente compatibilità con alcuni polimeri, che ne determina l'uso diffuso in miscele come PC/ABS, PC/PET e PC/PMMA. Ciò consente al policarbonato di mostrare i suoi vantaggi unici in molte applicazioni molto richieste.

Quali sono i diversi tipi di materiali per PC?

Il policarbonato (PC) è un materiale termoplastico versatile, ampiamente utilizzato in diversi settori grazie alle sue eccezionali proprietà. In base alle sue caratteristiche, applicazioni e metodi di modifica, i materiali in PC possono essere classificati nelle seguenti categorie:

1. Policarbonato per uso generale:

Il policarbonato per usi generici è il tipo di PC più comune, noto per l'elevata resistenza agli urti, la trasparenza e la buona stabilità termica, che lo rendono adatto ad applicazioni come occhiali, protezioni per macchinari e coperture per luci.

2. Policarbonato modificato agli urti:

Il policarbonato modificato per gli impatti è stato appositamente modificato per aumentarne la resistenza agli urti, rendendolo adatto agli ambienti in cui possono verificarsi forze d'urto elevate, come i paraurti e i cruscotti delle automobili.

3. Policarbonato ignifugo:

Il policarbonato ritardante di fiamma è potenziato con ritardanti di fiamma specifici per soddisfare gli standard di sicurezza antincendio, ampiamente utilizzati nei componenti elettrici e nei dispositivi medici che richiedono resistenza al fuoco.

4. Policarbonato per alte temperature:

Il policarbonato per alte temperature è in grado di resistere alle alte temperature mantenendo l'integrità strutturale, adatto per applicazioni in sistemi di scarico automobilistici e apparecchiature industriali in ambienti ad alta temperatura.

5. Policarbonato a bassa temperatura:

Il policarbonato per basse temperature è stato progettato per funzionare bene in ambienti a bassa temperatura, rendendolo adatto alle attrezzature per esterni e ai materiali da costruzione.

6. Policarbonato di grado ottico:

Il policarbonato di grado ottico offre un'eccellente chiarezza ottica e trasmissione della luce, ed è comunemente utilizzato nella produzione di lenti, schermi e altri componenti ottici di alta qualità.

7. Policarbonato di grado medico:

Il policarbonato per uso medico soddisfa i requisiti normativi specifici per i dispositivi medici e presenta una buona biocompatibilità, adatta a siringhe, provette e varie apparecchiature mediche.

8. Policarbonato resistente ai graffi:

Il policarbonato antigraffio è dotato di un rivestimento antigraffio potenziato, che migliora la durata della superficie, comunemente utilizzato nelle lenti degli occhiali e nei dispositivi di protezione per garantire la chiarezza e l'integrità durante l'uso.

9. Policarbonato misto:

Il policarbonato miscelato combina il PC con altri polimeri (come l'ABS o il PVC) per migliorare proprietà specifiche come la resistenza agli urti o la stabilità chimica, ed è ampiamente utilizzato nelle parti automobilistiche, nell'elettronica di consumo e nei dispositivi medici.

10. Policarbonato nano-composito:

Il policarbonato nano-composito incorpora il PC con nanoparticelle (come argilla o silice) per migliorare la conducibilità termica, la resistenza meccanica e altre proprietà, adatte ad applicazioni industriali ad alte prestazioni.

11. Policarbonato alifatico:

Il policarbonato alifatico ha un punto di fusione più basso e un'elevata solubilità, con una forte idrofilia. Pur avendo una scarsa stabilità termica, può essere utilizzato in alcune applicazioni a bassa resistenza.

12. Policarbonato aromatico:

Il policarbonato aromatico è l'unico tipo di policarbonato che ha raggiunto la produzione industriale, con eccellenti proprietà meccaniche e stabilità termica, ampiamente utilizzato nel campo dei tecnopolimeri.

13. Policarbonato alifatico-aromatico:

Il policarbonato alifatico-aromatico combina le caratteristiche di entrambi i tipi alifatici e aromatici, ma le sue proprietà meccaniche rimangono inferiori, limitando le sue applicazioni, anche se ha un potenziale in alcuni campi specifici.

Quali sono le caratteristiche del PC?

Il policarbonato (PC) è un versatile polimero termoplastico noto per le sue eccezionali proprietà, adatto a un'ampia gamma di applicazioni. Ecco le principali caratteristiche dei materiali in PC:

1. Elevata resistenza e tenacità:

I materiali in policarbonato (PC) hanno una resistenza agli urti estremamente elevata, almeno 250 volte superiore a quella del vetro. Questa elevata tenacità consente al PC di mantenere l'integrità strutturale in caso di urti significativi, rendendolo ideale per applicazioni di sicurezza come caschi e schermi protettivi.

2. Eccellente trasparenza:

I materiali PC hanno una trasmittanza luminosa che va da 89% a 90%, dimostrando un'elevata trasparenza. Questa caratteristica fa sì che il policarbonato sia ampiamente utilizzato nei prodotti che richiedono chiarezza ottica, come le lenti per occhiali, gli apparecchi di illuminazione e i fari delle automobili, garantendo una buona trasmissione della luce e migliorando la funzionalità e l'estetica del prodotto.

3. Resistenza alle alte temperature:

Il policarbonato può resistere a temperature comprese tra 220°C e 230°C mantenendo buone proprietà meccaniche. Questa caratteristica consente al PC di operare in modo eccellente nelle applicazioni che richiedono una resistenza alle alte temperature, come gli alloggiamenti delle apparecchiature elettriche e i componenti automobilistici, garantendo la stabilità e la sicurezza del prodotto.

4. Resistenza chimica:

I materiali PC presentano una buona resistenza a varie sostanze chimiche (come acidi e alcoli diluiti), che li rende adatti ad applicazioni in ambienti chimici. Tuttavia, in condizioni di temperatura e umidità elevate, il PC può degradarsi reagendo con l'acqua, per cui è necessaria una particolare attenzione in ambienti specifici per mantenere la stabilità a lungo termine.

5. Eccellente isolamento elettrico:

Il policarbonato è un eccellente isolante elettrico, che mantiene stabili le prestazioni di isolamento anche in condizioni di umidità o di alta temperatura. Questo rende il PC importante nella produzione di prodotti elettronici ed elettrici, adatto per isolare componenti e alloggiamenti elettrici, garantendo la sicurezza dei dispositivi.

6. Resistenza agli agenti atmosferici e all'invecchiamento:

I materiali PC hanno un'eccellente resistenza ai raggi UV e non sono soggetti a invecchiamento, il che li rende adatti a un uso esterno a lungo termine. La loro resistenza agli agenti atmosferici fa sì che i materiali possano mantenere le prestazioni e l'aspetto anche in presenza di luce solare e condizioni climatiche avverse, rendendo il policarbonato la scelta ideale per le strutture e i materiali da costruzione per esterni.

7. Ritardo di fiamma:

Il policarbonato ha caratteristiche di bassa infiammabilità e soddisfa i requisiti di ritardabilità della fiamma in molti settori. Con l'aggiunta di ritardanti di fiamma, il PC può svolgere un ruolo importante nella produzione di prodotti resistenti al fuoco, come porte tagliafuoco e attrezzature antincendio, aumentando il suo potenziale applicativo nei settori della sicurezza.

8. Facilità di lavorazione:

I materiali in policarbonato possono essere facilmente lavorati con vari metodi, come lo stampaggio a iniezione, l'estrusione e il soffiaggio, rendendoli adatti alla produzione di massa. Questa facilità di lavorazione non solo migliora l'efficienza produttiva, ma garantisce anche una buona stabilità dimensionale del PC, che mantiene la sua forma durante la produzione e l'uso.

Quali sono le proprietà del PC?

Il policarbonato (PC) è un materiale termoplastico versatile noto per le sue eccezionali proprietà, che lo rendono adatto a varie applicazioni in diversi settori. Di seguito sono riportati i parametri e le caratteristiche principali del materiale in policarbonato.

| Proprietà | Metrico | Inglese |

|---|---|---|

| Densità | 1,01 - 1,51 g/cc | 0,0365 - 0,0546 lb/in³ |

|

0,960 - 1,17 g/cc @Temperatura 270 - 330 °C |

0,0347 - 0,0423 lb/in³ @Temperatura 518 - 626 °F | |

| Assorbimento dell'acqua | 0.0150 - 0.700 % | 0.0150 - 0.700 % |

| Contenuto massimo di umidità | 0.0200 - 0.0300 | 0.0200 - 0.0300 |

| Ritiro lineare dello stampo | 0,00100 - 0,0600 cm/cm | 0,00100 - 0,0600 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatura 176 - 176 °F | |

| Ritiro lineare dello stampo, trasversale | 0,00260 - 0,00900 cm/cm | 0,00260 - 0,00900 in/in |

|

0,00700 - 0,00700 cm/cm @Temperatura 80,0 - 80,0 °C |

0,00700 - 0,00700 in/in @Temperatura 176 - 176 °F | |

| Flusso di fusione | 1,00 - 139 g/10 min | 1,00 - 139 g/10 min |

| Durezza, Rockwell M | 50.0 - 123 | 50.0 - 123 |

| Durezza, Rockwell R | 72.0 - 124 | 72.0 - 124 |

| Resistenza alla trazione, ultima | 30,0 - 105 MPa | 4350 - 15200 psi |

|

23,0 - 51,0 MPa @Temperatura 60,0 - 120 °C |

3340 - 7400 psi @Temperatura 140 - 248 °F | |

| Resistenza alla trazione, snervamento | 40,0 - 154 MPa | 5800 - 22300 psi |

| Resistività elettrica | 10200 - 1,00e+18 ohm-cm | 10200 - 1,00e+18 ohm-cm |

| Resistenza di superficie | 100 - 4,20e+16 ohm | 100 - 4,20e+16 ohm |

| Costante dielettrica | 2.70 - 3.40 | 2.70 - 3.40 |

| Rigidità dielettrica | 11,8 - 35,0 kV/mm | 300 - 889 kV/in |

| Punto di fusione | 224 - 315 °C | 435 - 599 °F |

| Indice di rifrazione | 1.51 - 1.59 | 1.51 - 1.59 |

| Nebbia | 0.100 - 100 % | 0.100 - 100 % |

| Lucentezza | 3.00 - 90.0 % | 3.00 - 90.0 % |

| Trasmissione, visibile | 20.0 - 93.0 % | 20.0 - 93.0 % |

| Trasmittanza UV | 88.00% | 88.00% |

| Temperatura di lavorazione | 249 - 320 °C | 480 - 608 °F |

| Temperatura dell'ugello | 227 - 343 °C | 441 - 650 °F |

| Temperatura di fusione | 210 - 343 °C | 410 - 650 °F |

| Temperatura dello stampo | 32.2 - 160 °C | 90.0 - 320 °F |

| Velocità di iniezione | 200 mm/sec | 7,87 in/sec |

| Temperatura di asciugatura | 70.0 - 130 °C | 158 - 266 °F |

| Contenuto di umidità | 0.0100 - 0.0400 % | 0.0100 - 0.0400 % |

| Punto di rugiada | -28.9 - -17.8 °C | -20.0 - 0.000 °F |

| Portata dell'aria di essiccazione | 22,7 - 28,3 l/min | 0,800 - 1,00 ft³/min (CFM) |

| Pressione di iniezione | 5,52 - 152 MPa | 800 - 22000 psi |

| Profondità dello sfiato | 0,00127 - 0,00762 cm | 0,000500 - 0,00300 in |

| Cuscino | 0,635 cm | 0,250 in |

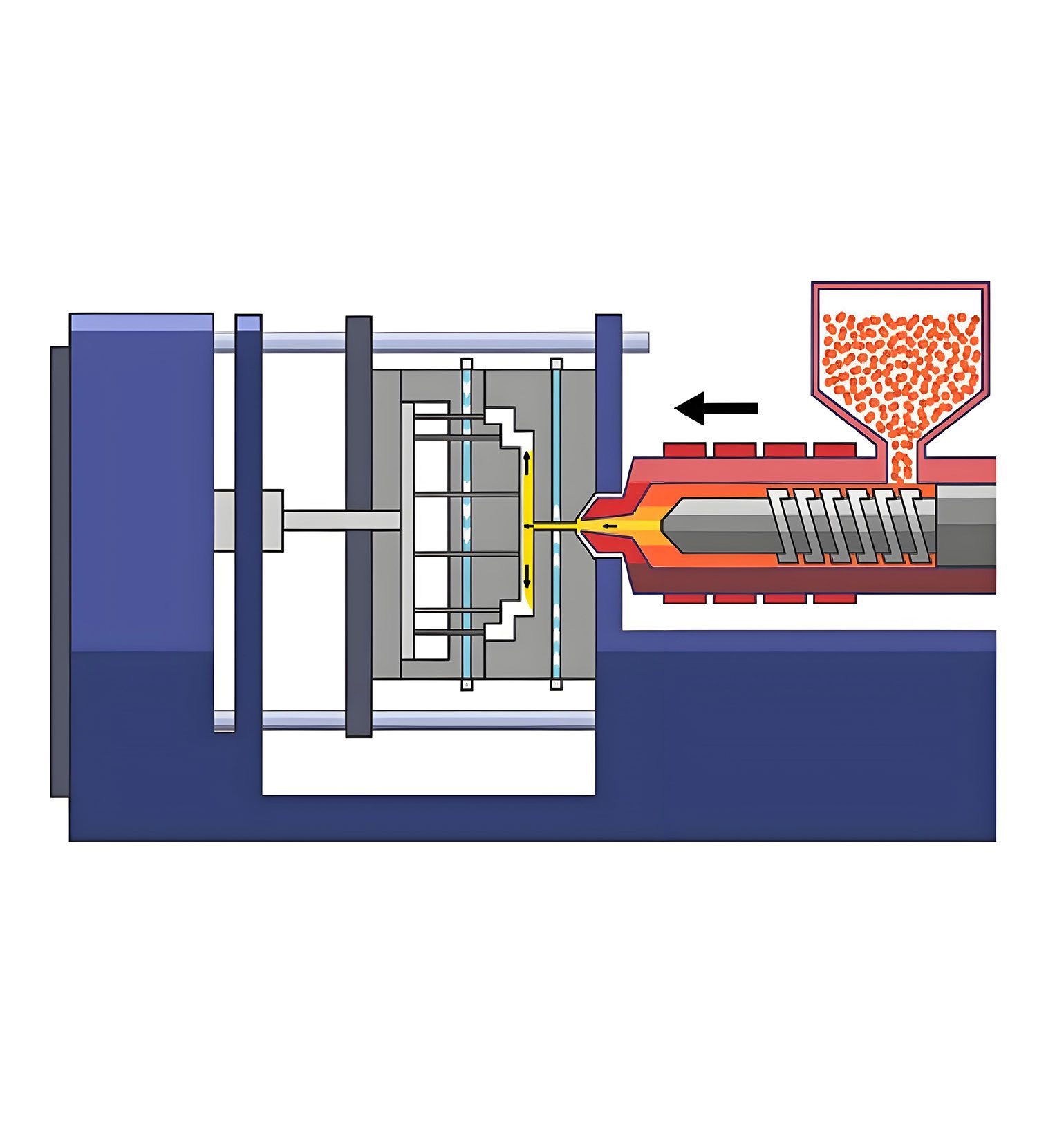

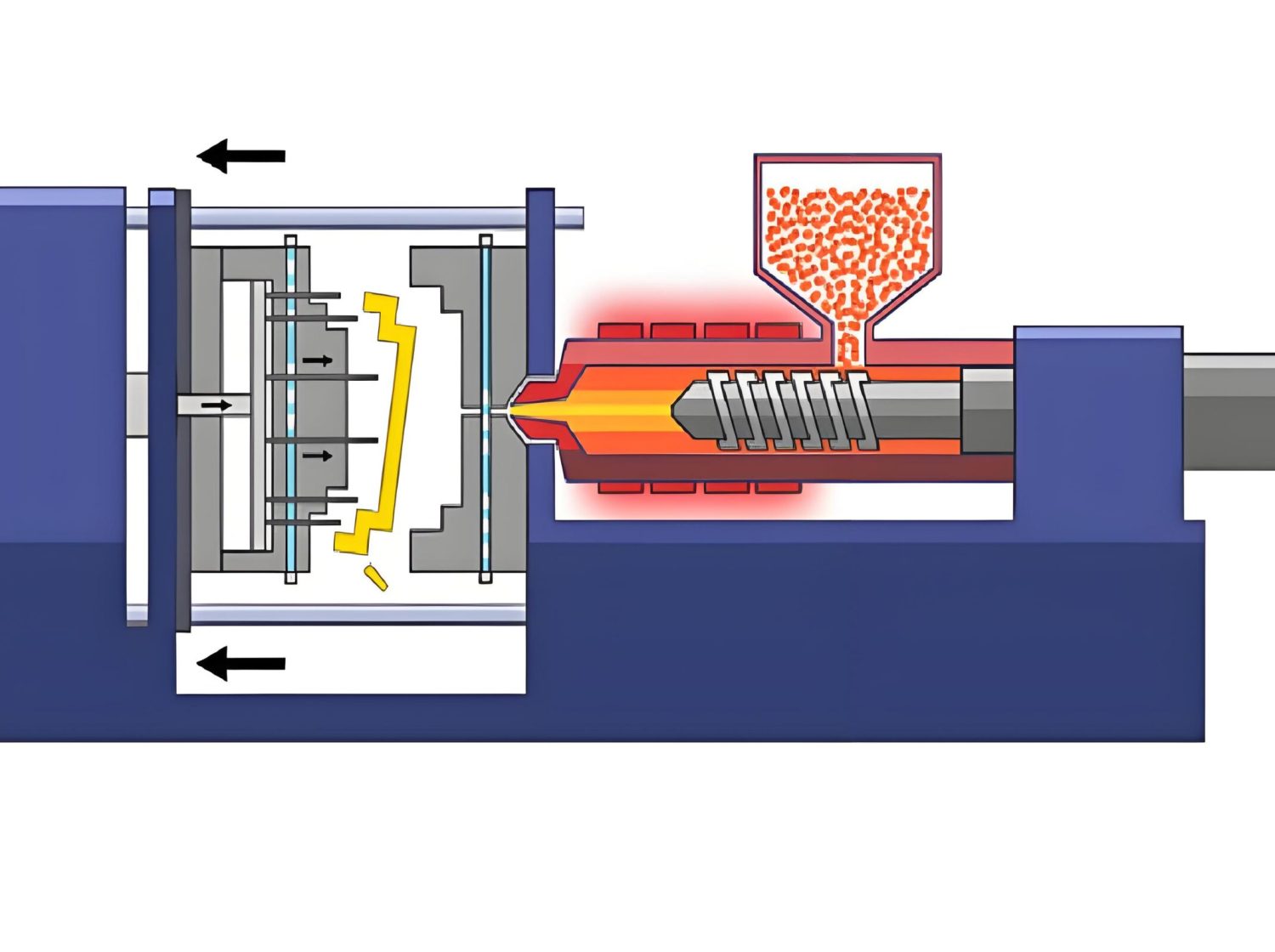

I materiali PC possono essere stampati a iniezione?

Sì, i materiali in policarbonato (PC) possono essere stampati a iniezione con successo e sono ampiamente utilizzati in vari settori grazie alle loro proprietà uniche. Tuttavia, per garantire risultati di alta qualità, è necessario prestare molta attenzione alle proprietà del materiale, alle condizioni di lavorazione e alla progettazione dello stampo. Di seguito una guida dettagliata sullo stampaggio a iniezione del PC.

1. Selezione del materiale:

Grado di PC: Non tutti i materiali PC sono adatti allo stampaggio a iniezione. È essenziale selezionare gradi di PC con:

- Alto peso molecolare per garantire resistenza e tenacità.

- Bassa viscosità per migliorare il flusso nello stampo.

- Punto di fusione adatto allo stampaggio a iniezione, in genere compreso tra 260°C e 320°C.

② Requisiti di essiccazione: Il PC è igroscopico, cioè assorbe l'umidità, il che può portare a difetti come bolle e riduzione della trasparenza. Prima della lavorazione, il materiale deve essere pre-essiccato a 100°C-130°C per 3-4 ore.

2. Condizioni di lavorazione:

① Temperatura di iniezione: L'intervallo ottimale per il PC è compreso tra 270°C e 320°C. Il superamento dei 340°C può causare la degradazione del materiale, lo scolorimento o la formazione di bolle.

② Temperatura dello stampo: Mantenere una temperatura compresa tra 80°C e 120°C per ottenere una qualità ottimale dei pezzi. Temperature di stampo più elevate migliorano la finitura superficiale ma aumentano il tempo di raffreddamento.

③ Pressione di iniezione: Utilizzare un intervallo compreso tra 50 MPa e 150 MPa, a seconda della complessità e delle dimensioni del pezzo. Assicurare una pressione uniforme per ridurre al minimo i difetti.

④ Velocità di iniezione: Si raccomanda una velocità moderata per garantire un riempimento omogeneo senza surriscaldare o lacerare il materiale.

⑤ Raffreddamento: Il PC ha un'elevata conduttività termica, per cui un raffreddamento efficace è fondamentale per evitare deformazioni. I sistemi di raffreddamento ad acqua o ad aria sono comunemente utilizzati.

Quali sono le considerazioni chiave per lo stampaggio a iniezione di PC?

Lo stampaggio a iniezione del policarbonato (PC) è un processo produttivo versatile e ampiamente utilizzato, che offre un'eccellente qualità e durata dei pezzi. Per ottenere risultati ottimali, è necessario considerare diversi aspetti relativi alla gestione dei materiali, alla progettazione dello stampo e alla lavorazione. Di seguito è riportata una guida completa che combina e approfondisce i punti chiave.

1. Selezione e preparazione del materiale:

Il PC è un materiale igroscopico, cioè assorbe l'umidità dall'ambiente. Se non viene asciugata correttamente, questa umidità può portare a difetti come bolle, striature o proprietà meccaniche ridotte durante il processo di stampaggio.

① Essiccazione: Per evitare difetti legati all'umidità, asciugare la resina PC a 110-120°C per 4-6 ore prima della lavorazione. Assicurarsi che il contenuto di umidità sia inferiore a 0,02%.

② Scelta del materiale: selezionare una resina PC di alta qualità adatta all'applicazione. I gradi ad alto peso molecolare sono ideali per le parti che richiedono elevata tenacità e durata.

2. Parametri di stampaggio a iniezione:

Il processo di stampaggio a iniezione di PC richiede un controllo preciso di vari parametri per garantire un flusso di materiale adeguato, la qualità del pezzo e l'efficienza del tempo di ciclo.

① Temperatura: La temperatura di fusione del PC deve essere compresa tra 260 e 320°C, mentre la temperatura del cilindro deve essere compresa tra 230 e 310°C, a seconda dello spessore del pezzo. Il superamento dei 340°C può portare alla degradazione del materiale e a difetti superficiali.

② Pressione: la pressione di iniezione varia tipicamente da 70 a 140 MPa, a seconda della complessità e delle dimensioni del pezzo. Una pressione di iniezione adeguata è essenziale anche per garantire una buona compattazione del pezzo e ridurre il ritiro.

③ Velocità di iniezione: la velocità di iniezione deve essere regolata in base alla geometria del pezzo. Per le porte più piccole, le velocità più basse aiutano a prevenire difetti come il getto d'acqua, mentre le porte più grandi possono essere adattate a velocità più elevate per un riempimento efficiente.

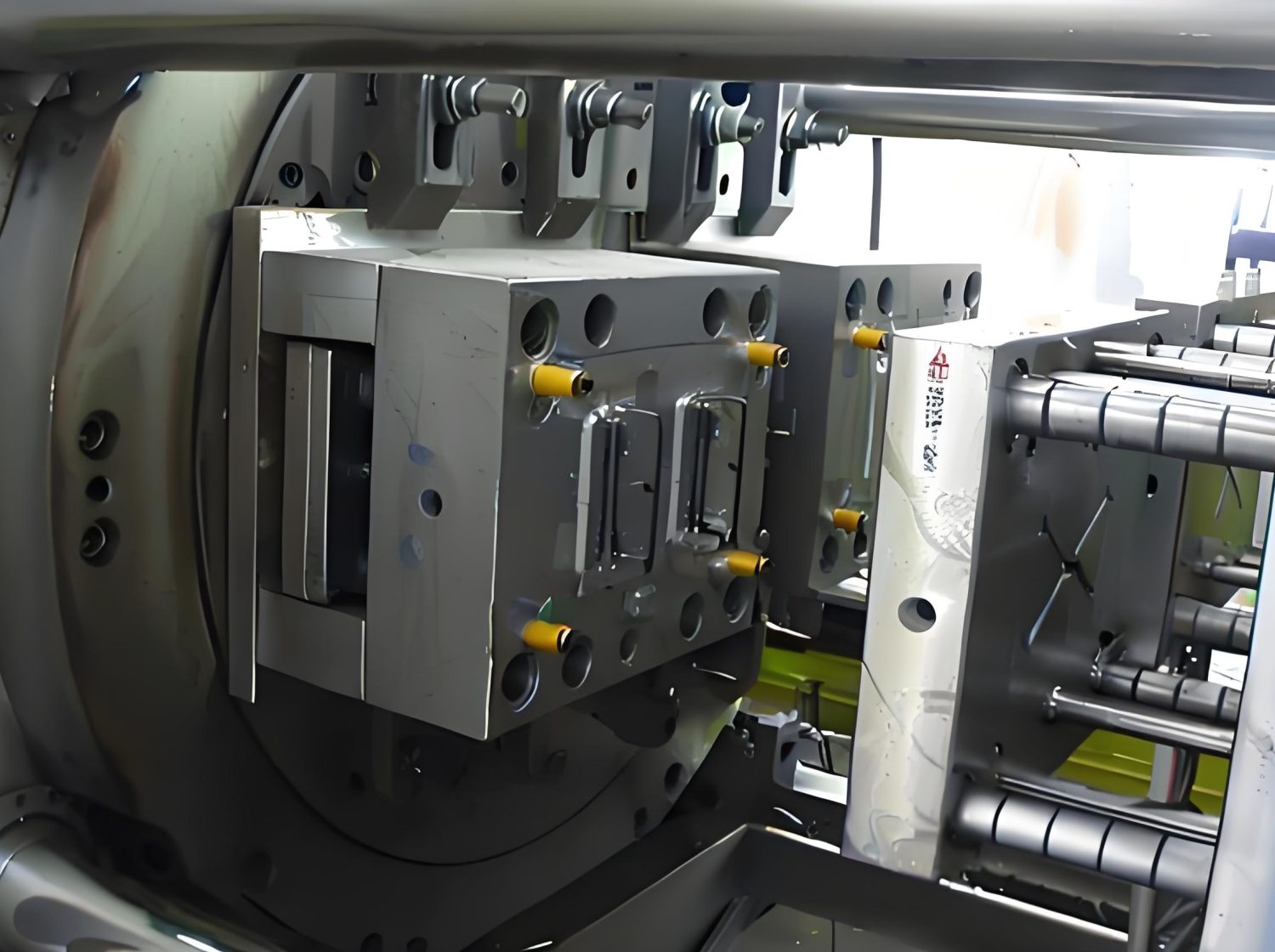

3. Progettazione dello stampo:

La progettazione dello stampo gioca un ruolo cruciale nel successo dello stampaggio a iniezione di PC, in quanto influisce sulla qualità dei pezzi, sul tempo di ciclo e sulla facilità di espulsione dei pezzi.

① Progettazione della porta: Utilizzare porte di dimensioni adeguate per garantire un flusso regolare del materiale e un corretto riempimento dello stampo. Il design della porta deve impedire l'accumulo di materiale, che può causare difetti come la formazione di bolle o il riempimento incompleto.

② Sistema di raffreddamento: Un sistema di raffreddamento ben progettato è fondamentale per garantire un raffreddamento uniforme e ridurre il rischio di deformazioni. Gli stampi raffreddati ad acqua sono ideali per un raffreddamento rapido, anche se per applicazioni specifiche si possono utilizzare sistemi raffreddati ad aria.

③ Temperatura dello stampo: Mantenere le temperature dello stampo tra 80-120°C. Per i pezzi più spessi o complessi possono essere necessarie temperature di stampo più elevate per garantire un raffreddamento adeguato e la qualità del pezzo.

4. Design della parte:

Una corretta progettazione dei pezzi è essenziale per ottenere una qualità costante e ridurre al minimo i difetti nel processo di stampaggio.

① Spessore della parete: Mantenere uno spessore uniforme delle pareti per garantire un flusso uniforme del materiale e ridurre al minimo le deformazioni. Pareti sottili (<1.2 mm) may result in incomplete filling, while thick walls may lead to longer cycle times and uneven cooling.

Angoli di sformo: Incorporare angoli di sformo da 1° a 3° per facilitare l'espulsione e ridurre il rischio di danni ai pezzi durante la rimozione dallo stampo.

③ Raggi e filetti: Evitare gli angoli vivi perché creano concentrazioni di sollecitazioni. Utilizzare raggi di almeno 0,5× spessore della parete per gli angoli interni e 1,5× spessore della parete per gli angoli esterni per migliorare la resistenza del pezzo e ridurre le sollecitazioni.

④ Sottotagli: Evitare i sottosquadri nella progettazione dei pezzi, perché complicano la progettazione dello stampo e aumentano i costi di produzione. I pezzi senza sottosquadri sono più facili da stampare ed espellere.

5. Prevenzione dell'espulsione e della deformazione:

Il controllo dell'espulsione e della deformazione è fondamentale per garantire la precisione dimensionale e l'integrità strutturale del pezzo finale.

① Sistema di espulsione: Utilizzare perni o piastre di espulsione per una rimozione agevole dei pezzi dallo stampo. Se necessario, si possono utilizzare sistemi di espulsione ad aria o idraulici per i pezzi più grandi o più complessi.

② Controllo della deformazione: Per evitare la deformazione, garantire un raffreddamento uniforme e una progettazione equilibrata dello stampo. Anche la ricottura post-stampaggio (120-130°C per 1-2 ore) può contribuire ad alleviare le tensioni residue e a migliorare la stabilità del pezzo.

6. Controllo di qualità:

Il controllo qualità è fondamentale per garantire che i pezzi stampati a iniezione in PC soddisfino le specifiche e gli standard richiesti.

Ispezione: Ispezione regolare dei pezzi alla ricerca di difetti comuni come vuoti, linee di saldatura e imperfezioni superficiali. Il monitoraggio delle dimensioni chiave e delle proprietà dei materiali assicura che i pezzi soddisfino gli standard funzionali ed estetici richiesti.

Tolleranze: Per le applicazioni di precisione, mantenere tolleranze ristrette (in genere ±0,005 pollici) per garantire il corretto adattamento e funzionamento all'interno dei gruppi.

Produzione di stampaggio a iniezione di PC

Guida alla produzione dello stampaggio a iniezione di PC

Risorse per la Guida completa alla produzione di stampi a iniezione per PC

Linee guida di progettazione per lo stampaggio a iniezione di PC

Lo stampaggio a iniezione del policarbonato (PC) richiede una progettazione ben studiata per garantire pezzi di alta qualità e ottimizzare l'efficienza produttiva. Le seguenti linee guida riguardano aspetti chiave come la progettazione dello stampo, la progettazione dei pezzi, la selezione dei materiali, le condizioni di lavorazione, i sistemi di espulsione e il controllo qualità.

1. Progettazione dello stampo:

① Finitura superficiale:

Assicurare una finitura superficiale liscia per migliorare la chiarezza ottica e facilitare l'espulsione dei pezzi.

Lucidare gli stampi a specchio per le parti trasparenti.

② Gate Design:

Posizionare le porte nella sezione più spessa del pezzo per favorire un riempimento uniforme.

Utilizzate cancelli a ventaglio o a linguetta per le parti più grandi e cancelli a punta per le aree dettagliate.

③ Sistema di raffreddamento:

Progettare un sistema di raffreddamento uniforme con canali vicino alla cavità dello stampo per evitare deformazioni e distorsioni.

Mantenere le temperature dello stampo tra 80°C e 120°C per un raffreddamento costante.

④ Linea di separazione:

Assicurarsi che la linea di separazione riduca al minimo le scintille e sia allineata con la direzione di espulsione.

⑤ Angolo di sformo:

Utilizzare angoli di sformo di 1-2° per le parti non strutturate e di 3-5° per le parti strutturate per facilitare l'espulsione.

2. Design della parte:

① Spessore della parete:

Mantenere uno spessore uniforme delle pareti compreso tra 1,5 e 3,5 mm per evitare deformazioni e garantire un raffreddamento uniforme.

Passare gradualmente da uno spessore all'altro per evitare punti di stress.

② Costole e capi:

Spessore della nervatura: 50-60% dello spessore della parete per evitare segni di affondamento.

Prevedere raggi di raccordo alle basi delle nervature per ridurre le sollecitazioni.

Per i bocchettoni, prevedere un foro centrale e garantire una distanza sufficiente per evitare vuoti.

③ Angoli e bordi:

Evitare gli angoli vivi per ridurre le concentrazioni di stress.

Raggio interno: 0,5 volte lo spessore della parete; raggio esterno: 1,5 volte lo spessore della parete.

④ Fili e capi:

Per una maggiore durata, utilizzare inserti filettati invece di modellare le filettature direttamente nel pezzo.

⑤ Testo e logo:

Preferire i disegni in rilievo a quelli incisi per una migliore modellabilità.

Assicurare un'altezza minima di 0,5 mm per gli elementi in rilievo.

3. Selezione del materiale:

① Tipo di materiale:

Selezionare materiali PC ad alto peso molecolare e bassa viscosità per facilitare lo stampaggio e migliorare le proprietà.

② Proprietà del materiale:

Valutare la resistenza agli urti, la resistenza alla trazione e la stabilità termica per l'applicazione.

③ Essiccazione del materiale:

Pre-essiccare i pellet di PC a 120°C per 3-4 ore per ridurre il contenuto di umidità al di sotto di 0,02%, evitando difetti come i segni di strombatura.

4. Condizioni di lavorazione:

1. Temperatura:

Temperatura di fusione: da 270°C a 320°C per una corretta fluidità e per evitare la degradazione termica.

2. Pressione:

Pressione di iniezione: da 1000 a 2000 bar per garantire il completo riempimento dello stampo.

3. Velocità di iniezione:

Utilizzare velocità moderate per evitare segni di scorrimento e garantire una corretta fusione del materiale.

4. Tempo di raffreddamento:

Ottimizzare il tempo di raffreddamento in base allo spessore della parete per evitare deformazioni.

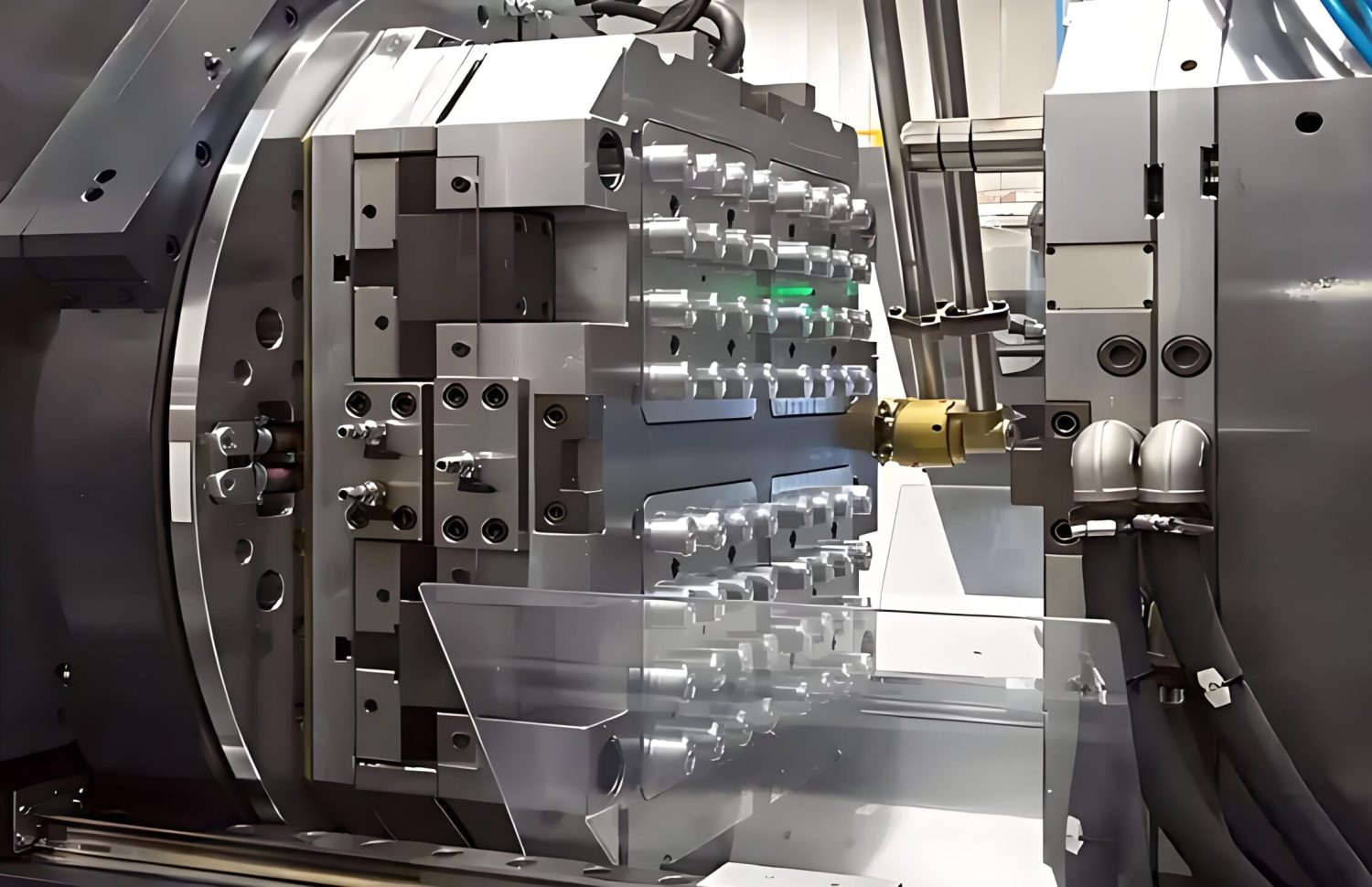

5. Sistema di espulsione:

1. Perni di espulsione:

Posizionare in modo uniforme per distribuire le forze di espulsione ed evitare la distorsione dei pezzi.

2. Posizionamento dello sfiato:

Includere aperture da 0,02 mm a 0,05 mm in corrispondenza della linea di separazione e delle aree critiche per evitare bruciature.

3. Forza di espulsione:

Utilizzare una forza di espulsione sufficiente a garantire una rimozione agevole dei pezzi senza danni.

6. Controllo di qualità:

1. Ispezione:

Ispezionare regolarmente i pezzi per verificare la presenza di deformazioni, segni di affondamento e precisione dimensionale.

2. Test:

Eseguire test meccanici di resistenza agli urti, alla trazione e alle prestazioni termiche.

3. Analisi dei materiali:

Verificare le proprietà dei materiali per assicurarne la compatibilità e la coerenza.

Come eseguire lo stampaggio a iniezione di PC: Una guida passo-passo

Il policarbonato (PC) è una termoplastica versatile nota per la sua resistenza agli urti, la trasparenza e l'elevata tolleranza al calore. La lavorazione del PC richiede l'attenzione a parametri specifici per garantire la qualità e le prestazioni del prodotto. Di seguito viene riportata una guida passo-passo:

Fase 1: Preparazione del materiale:

Il policarbonato (PC) è igroscopico e assorbe l'umidità, il che può causare difetti come bolle, striature o imperfezioni superficiali.

Essiccazione: Asciugare il materiale PC a 110-130°C (230-266°F) per 3-5 ore per ottenere un contenuto di umidità inferiore a 0,02%. Questo garantisce una lavorazione corretta senza difetti causati dall'umidità.

② Miscelazione: Se si utilizzano additivi o riempitivi, pesarli e miscelarli con il PC secondo le istruzioni del produttore. Assicurarsi che il materiale sia privo di contaminanti e che venga miscelato in modo uniforme.

Fase 2: preparazione dello stampo:

Una corretta preparazione dello stampo garantisce una facile espulsione dei pezzi e previene i difetti durante il processo di stampaggio.

① Pulizia: Assicurarsi che lo stampo sia privo di polvere, umidità e detriti che potrebbero compromettere la qualità del prodotto finale.

② Agente distaccante: Applicare un agente distaccante sulle superfici dello stampo per evitare l'incollaggio e facilitare l'espulsione del pezzo stampato.

③ Allineamento: Fissare correttamente lo stampo nella pressa a iniezione, evitando disallineamenti che potrebbero causare difetti allo stampo.

Fase 3: Caricamento del materiale e impostazione dell'iniezione:

Una temperatura e una pressione di iniezione adeguate assicurano che il materiale fluisca correttamente nello stampo, riempiendo tutte le cavità e garantendo una qualità costante.

① Caricare il materiale: Alimentare i pellet di PC essiccati nella tramoggia della macchina per lo stampaggio a iniezione.

② Temperatura di iniezione: Impostare la temperatura di iniezione tra 240°C e 260°C (464°F e 500°F). L'intervallo di fusione del PC è tipicamente compreso tra 270°C e 320°C, ma è bene evitare di superare i 340°C per evitare decomposizione e difetti.

③ Pressione di iniezione: impostare la pressione di iniezione tra 1000 e 2000 bar (14.500-29.000 psi), a seconda delle dimensioni del pezzo e del design dello stampo.

④ Velocità di iniezione: Controllare la velocità per evitare che il materiale entri nello stampo troppo rapidamente, il che potrebbe causare difetti come segni di scorrimento o intrappolamento di aria.

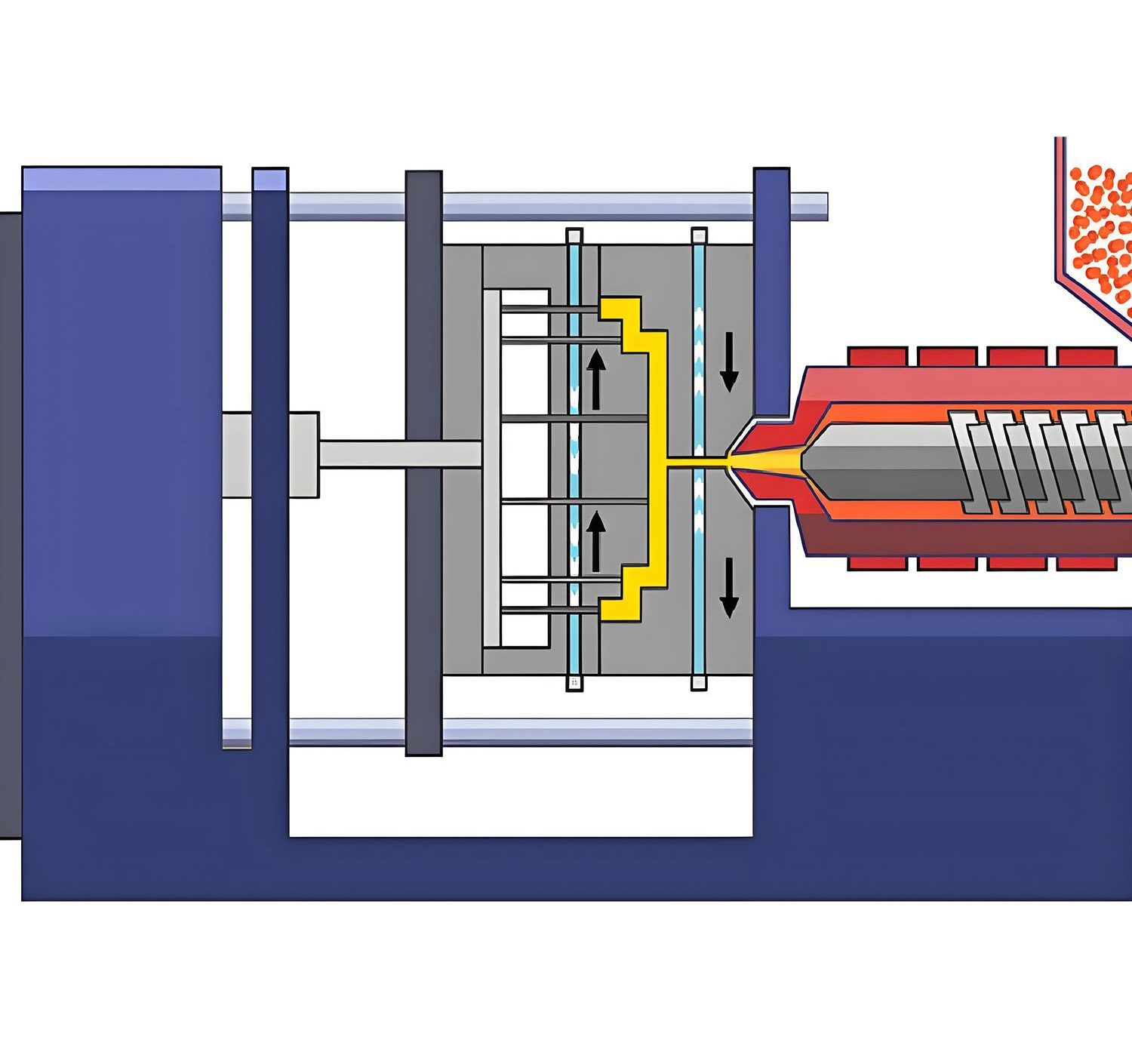

Fase 4: Fase di abitazione:

La fase di asciugatura assicura il completo riempimento dello stampo e consente al PC fuso di prendere la forma delle cavità dello stampo.

① Mantenere la pressione: Dopo l'iniezione, mantenere la pressione nello stampo per consentire al materiale fuso di riempire completamente ogni dettaglio ed evitare ritiri o vuoti.

Monitoraggio ②: Tenere sotto controllo la pressione per assicurarsi che il materiale rimanga in posizione fino all'inizio del raffreddamento.

Fase 5: Fase di raffreddamento:

Un raffreddamento adeguato previene deformazioni, ritiri e altri difetti, garantendo al contempo la stabilità dimensionale del pezzo finale.

① Tempo di raffreddamento: prevedere un tempo sufficiente per il raffreddamento. Il tempo di raffreddamento dipende dallo spessore del pezzo, dalla sua complessità e dalla temperatura dello stampo. I pezzi più grandi possono richiedere un tempo di raffreddamento maggiore.

② Temperatura dello stampo: Mantenere la temperatura dello stampo tra 80°C e 120°C (176°F e 248°F) per un raffreddamento ottimale senza provocare difetti come deformazioni o macchie.

Canali di raffreddamento: Assicurare che il sistema di raffreddamento all'interno dello stampo sia efficiente e distribuito in modo uniforme per mantenere costante la temperatura dello stampo.

Fase 6: espulsione:

Un'espulsione corretta è fondamentale per mantenere l'integrità dei pezzi e garantire un flusso di produzione regolare.

① Meccanismo di espulsione: Utilizzare perni di espulsione o sistemi di espulsione ad aria compressa per spingere il pezzo fuori dallo stampo.

② Controllo della forza: Regola la forza di espulsione per evitare danni a parti delicate o complesse.

③ Post-elaborazione: Se necessario, tagliare le scorie o il materiale in eccesso dal pezzo durante l'espulsione.

Fase 7: post-elaborazione:

La post-elaborazione assicura che il pezzo stampato soddisfi tutte le specifiche necessarie per la funzionalità e l'estetica.

① Rifilatura e sbavatura: rimuovere l'eventuale materiale in eccesso (bava) lasciato dal processo di stampaggio. Ciò può richiedere operazioni di rifilatura o rettifica.

② Finitura della superficie: a seconda dell'uso finale, può essere necessario lucidare o rivestire i pezzi per migliorare l'estetica o la funzionalità (ad esempio, per migliorare la resistenza chimica o la durata della superficie).

③ Montaggio: Se le parti stampate sono componenti di un gruppo più grande, eseguire le operazioni di assemblaggio o incollaggio necessarie.

Fase 8: Controllo di qualità

Garantire la qualità del pezzo stampato è fondamentale per mantenere gli standard di prodotto e la soddisfazione dei clienti.

Ispezione: Ispezionare regolarmente i pezzi per individuare eventuali difetti come bolle, deformazioni o incongruenze di colore. L'accuratezza dimensionale è essenziale.

Test: Eseguire test di resistenza agli urti, trasparenza e tolleranza al calore, soprattutto per le applicazioni critiche.

③ Coerenza: Monitorare le condizioni di lavorazione (temperatura, pressione e tempo di ciclo) per garantire una qualità costante dei pezzi in tutti i cicli di produzione.

Quali sono i vantaggi dello stampaggio a iniezione di PC?

Lo stampaggio a iniezione del policarbonato (PC) offre numerosi vantaggi, che lo rendono un materiale ideale per vari settori come quello automobilistico, dell'elettronica di consumo, dei dispositivi medici e altri ancora. Ecco una panoramica completa dei suoi vantaggi principali:

1. Elevato rapporto resistenza/peso:

Il PC ha un elevato rapporto resistenza/peso, che lo rende ideale per le applicazioni in cui la riduzione del peso è fondamentale. Questa caratteristica è particolarmente vantaggiosa nell'industria automobilistica e aerospaziale, dove i materiali leggeri contribuiscono all'efficienza e alle prestazioni.

2. Resistenza agli urti:

Il policarbonato è rinomato per la sua eccezionale resistenza agli urti, anche a basse temperature. Questo lo rende perfetto per le parti soggette a urti o colpi, come i componenti automobilistici, i dispositivi di sicurezza e le coperture protettive.

3. Resistenza chimica:

Il PC è resistente a molti prodotti chimici, tra cui acidi, basi e solventi, ed è quindi adatto ad applicazioni in ambienti difficili, come le apparecchiature di lavorazione chimica e i dispositivi medici che possono entrare in contatto con sostanze corrosive.

4. Resistenza termica:

Il policarbonato ha un'elevata resistenza termica, che gli consente di sopportare temperature elevate senza compromettere l'integrità strutturale. Questa proprietà lo rende adatto alle parti esposte al calore, come i componenti automobilistici sotto il cofano e gli involucri elettrici.

5. Isolamento elettrico:

Il PC è un eccellente isolante elettrico, motivo per cui viene comunemente utilizzato in componenti elettrici ed elettronici come connettori, schede di circuiti e alloggiamenti per dispositivi elettronici sensibili.

6. Chiarezza ottica:

Il policarbonato offre un'eccezionale chiarezza ottica, che lo rende ideale per parti trasparenti come lenti ottiche, coperture luminose e dispositivi medici che richiedono un'elevata trasparenza per funzionalità ed estetica.

7. Stabilità dimensionale:

Il PC presenta un'eccellente stabilità dimensionale, il che significa che mantiene la sua forma anche dopo l'esposizione a variazioni di temperatura e a sollecitazioni fisiche. Ciò è fondamentale per le applicazioni che richiedono dimensioni e tolleranze precise.

8. Bassa deformazione:

Il policarbonato presenta una bassa deformazione durante il raffreddamento, garantendo che i pezzi mantengano la forma prevista dopo lo stampaggio. Questa qualità è particolarmente importante per i pezzi intricati che richiedono precisione, come i componenti a parete sottile.

9. Finitura facile:

La superficie del PC può essere facilmente rifinita attraverso la lavorazione, la rettifica o il rivestimento, rendendolo adatto a parti che richiedono una lavorazione aggiuntiva per ottenere l'aspetto o la funzionalità desiderati.

10. Economico per la produzione di grandi volumi:

Lo stampaggio a iniezione di PC è un processo di produzione economicamente vantaggioso, soprattutto per i volumi di produzione elevati. Sebbene i costi iniziali di allestimento possano essere più elevati a causa della creazione degli stampi, l'efficienza del processo e la capacità di produrre rapidamente grandi quantità di pezzi consentono di ridurre i costi unitari.

11. Versatilità del design:

Lo stampaggio a iniezione di PC consente di creare geometrie molto complesse, tra cui disegni intricati e parti a parete sottile. Questa versatilità consente ai produttori di produrre componenti con dettagli precisi, rendendoli adatti a settori come quello automobilistico e medico.

12. Flessibilità nel colore e nella finitura:

Il processo consente la personalizzazione del colore, in quanto il PC può essere stampato in un'ampia gamma di colori e le finiture superficiali possono essere personalizzate per soddisfare specifici requisiti estetici o funzionali. Tecniche come il sovrastampaggio e l'aggiunta di coloranti durante la lavorazione garantiscono la flessibilità del design.

13. Basso restringimento:

Il policarbonato ha una bassa contrazione durante il processo di raffreddamento e garantisce che i pezzi mantengano le loro dimensioni precise dopo lo stampaggio, il che è essenziale per i pezzi che devono combaciare perfettamente o che devono soddisfare requisiti dimensionali rigorosi.

14. Buona adesione:

Il PC ha una buona adesione ad altri materiali, consentendo l'incollaggio di diversi componenti o l'assemblaggio di parti multi-materiale in vari settori, come quello automobilistico ed elettronico.

15. Alta efficienza e produzione rapida:

Lo stampaggio a iniezione di PC è noto per i suoi rapidi tempi di ciclo di produzione, che vanno da 10 a 120 secondi. Questa elevata efficienza consente la produzione rapida di grandi quantità di pezzi, rendendola ideale per soddisfare le richieste di grandi ordini.

16. Coerenza e ripetibilità:

Una volta creato lo stampo, lo stampaggio a iniezione di PC può produrre migliaia di pezzi identici con una coerenza eccezionale. Questa ripetibilità è essenziale per mantenere gli standard di qualità, in particolare nei settori in cui la precisione è fondamentale.

Quali sono gli svantaggi dello stampaggio a iniezione di PC?

Lo stampaggio a iniezione del policarbonato (PC) offre vantaggi nella produzione di pezzi durevoli e di alta qualità, ma presenta anche diversi svantaggi che possono influire sull'efficienza produttiva e sull'economicità. Questi includono:

1. Alta temperatura di lavorazione:

Il PC richiede temperature di lavorazione elevate, che possono essere difficili da raggiungere e mantenere, soprattutto per i pezzi di grandi dimensioni. Ciò può aumentare il consumo energetico e comportare costi operativi più elevati.

2. Alta pressione di iniezione:

Il PC richiede in genere pressioni di iniezione elevate, che possono affaticare l'attrezzatura e complicare il processo di stampaggio, in particolare per i pezzi più grandi o intricati.

3. Deformazione:

Il PC è soggetto a deformazioni, soprattutto se la progettazione del pezzo non è ottimizzata per la prevenzione delle deformazioni. Questo può portare a incongruenze dimensionali e a tassi di scarto più elevati nei pezzi finali.

4. Restringimento:

Il policarbonato presenta un ritiro significativo durante il raffreddamento, che può influire sulle dimensioni e sulla precisione del pezzo. Un'adeguata progettazione dello stampo e il controllo della temperatura sono fondamentali per gestire questo problema.

5. Variazione delle proprietà del materiale:

Il PC può presentare variazioni nelle proprietà del materiale, come la resistenza agli urti e alla trazione, a seconda della qualità specifica e delle condizioni di lavorazione. Ciò può rendere difficile mantenere una qualità costante dei pezzi.

6. Resistenza limitata ai raggi UV:

Il PC è suscettibile di degradazione quando viene esposto ai raggi UV, il che può influire sulla sua chiarezza ottica e sulle sue proprietà meccaniche. È possibile aggiungere stabilizzatori UV, ma questo aumenta il costo e la complessità del materiale.

7. Resistenza chimica limitata:

Pur avendo una buona resistenza a molte sostanze chimiche, il PC è vulnerabile a certi solventi e acidi. Ciò ne limita l'uso in applicazioni in cui l'esposizione a sostanze chimiche aggressive è comune.

8. Fragilità a basse temperature:

Il policarbonato diventa più fragile alle basse temperature, il che lo rende inadatto alle applicazioni esposte a condizioni di freddo estremo.

9. Difficile da saldare:

Il PC è difficile da saldare, soprattutto rispetto ad altri tecnopolimeri come l'ABS o il PVC, il che può creare problemi nei processi di assemblaggio e riparazione.

10. Costo elevato del materiale:

Il PC è più costoso di molti altri tecnopolimeri, in particolare di quelli di alta qualità. Ciò aumenta i costi di produzione, rendendolo meno conveniente per i grandi volumi di produzione.

11. Limitazioni della progettazione:

Il PC può essere difficile da stampare in geometrie complesse o pareti sottili. Inoltre, richiede un'attenta pianificazione di caratteristiche quali angoli di sformo, spessori delle pareti e sottosquadri per evitare problemi di espulsione dallo stampo e di qualità dei pezzi.

12. Requisiti di progettazione dello stampo:

Il PC richiede progetti di stampi specializzati per garantire il riempimento, il raffreddamento e l'espulsione corretti. Ciò aggiunge complessità e costi al processo di stampaggio a iniezione.

13. Operazioni di post-stampaggio:

I pezzi realizzati in PC possono richiedere ulteriori operazioni post-stampaggio, come la lavorazione o la rettifica, per ottenere la finitura superficiale o l'accuratezza dimensionale desiderate, che possono aumentare i tempi e i costi di produzione.

14. Compatibilità dei materiali:

Il PC potrebbe non essere compatibile con alcuni materiali o finiture, il che potrebbe influire sulle prestazioni o sull'aspetto del pezzo, soprattutto negli assemblaggi multimateriale.

Problemi e soluzioni comuni nello stampaggio a iniezione di PC

Lo stampaggio a iniezione del policarbonato (PC) può presentare vari difetti che influiscono sulla qualità dei pezzi, sull'efficienza e sulle proprietà del materiale. Di seguito sono riportati i problemi più comuni affrontati durante il processo di stampaggio a iniezione del PC e le loro potenziali soluzioni.

1. Deformazione:

La deformazione si verifica quando il pezzo stampato si deforma a causa di sollecitazioni interne o di un raffreddamento non uniforme, provocando variazioni dimensionali.

Cause:

① Raffreddamento inadeguato.

② Progettazione errata dello stampo.

③ Eccessivo ritiro del materiale.

Soluzioni:

① Migliorare il sistema di raffreddamento ottimizzando i canali di raffreddamento dello stampo.

② Progettare stampi con pareti di spessore uniforme per garantire un raffreddamento uniforme.

③ Utilizzare un raffreddamento controllato per evitare rapidi sbalzi di temperatura.

④ Considerare i rinforzi strutturali per mantenere la forma del pezzo.

2. Trappole d'aria/bolle di vuoto:

Le trappole d'aria si verificano quando l'aria rimane intrappolata nella cavità dello stampo, provocando vuoti o bolle nel pezzo.

Cause:

① Ventilazione insufficiente dello stampo.

② Elevate velocità di iniezione che causano l'intrappolamento di aria.

Soluzioni:

① Migliorare lo sfiato nello stampo per garantire una corretta fuoriuscita dell'aria.

② Ridurre le velocità di iniezione per ridurre l'intrappolamento dell'aria.

③ Utilizzare sistemi a vuoto per rimuovere l'aria durante il processo di iniezione.

3. Tiri corti:

Le riprese brevi si verificano quando la cavità dello stampo non viene riempita completamente, dando luogo a pezzi incompleti.

Cause:

① Basse temperature dello stampo o del materiale.

② Pressione o velocità di iniezione insufficiente.

③ Condizioni di scarico inadeguate o flusso di materiale insufficiente.

Soluzioni:

① Aumentare le temperature del cilindro e dello stampo per garantire un flusso adeguato del materiale.

② Pressione e velocità di iniezione del boost.

③ Utilizzare un materiale più fluido e riprogettare lo stampo con porte e guide più grandi per migliorare il flusso.

4. Imperfezioni superficiali (segni di scorrimento, linee di saldatura, vaiolatura, smagliature):

Questi problemi superficiali si verificano quando il materiale non scorre in modo uniforme o subisce rapidi cambiamenti di direzione o velocità durante l'iniezione, causando difetti visibili.

Cause:

① Basse temperature dello stampo o del materiale.

② Formulazione impropria del materiale.

③ Elevata velocità di iniezione che causa la rottura della massa fusa.

Soluzioni:

① Aumentare le temperature dello stampo e del materiale per migliorare il flusso.

② Regolare le formulazioni dei materiali e garantire un'asciugatura adeguata per evitare difetti legati all'umidità.

③ Rallentare la velocità di iniezione e aumentare il tempo di iniezione per evitare segni di scorrimento e vaiolatura.

④ Modificare il design del cancello per garantire un migliore flusso del materiale e prevenire le linee di saldatura.

5. Difetti della linea di separazione:

I difetti della linea di separazione si manifestano quando le metà dello stampo non si allineano correttamente, lasciando una cucitura visibile sul pezzo finito.

Cause:

① Posizione non corretta della linea di separazione.

② Progettazione inadeguata dello stampo.

③ Eccessivo ritiro del materiale.

Soluzioni:

Ottimizzare la posizione della linea di divisione per ridurre al minimo i difetti visibili.

② Assicurare un allineamento preciso dello stampo.

③ Regolare le formulazioni dei materiali per ridurre il ritiro e garantire un migliore riempimento dello stampo.

6. Problemi di espulsione:

I problemi di espulsione si verificano quando il pezzo stampato non viene espulso correttamente dallo stampo, causando danni o ritardi.

Cause:

① Progettazione inadeguata del sistema di espulsione.

② Progettazione errata dello stampo o angoli di sformo insufficienti.

③ Eccessivo ritiro del materiale.

Soluzioni:

① Migliorare il design del sistema di espulsione aggiungendo perni di espulsione o utilizzando espulsori pneumatici o idraulici.

Ottimizzare la progettazione dello stampo con angoli di sformo appropriati per facilitare il rilascio dei pezzi.

③ Regolare le formulazioni dei materiali per ridurre il ritiro durante il raffreddamento.

7. Accumulo di materiale e intasamento degli stampi:

L'accumulo di materiale o l'intasamento possono causare l'ostruzione dello stampo, con conseguenti ritardi o pezzi di scarsa qualità.

Cause:

① Pulizia inadeguata della muffa.

② Eccessiva viscosità del materiale.

③ Velocità di iniezione non corretta.

Soluzioni:

① Pulire regolarmente lo stampo per evitare l'accumulo di materiale.

② Regolare la viscosità del materiale controllando la temperatura e la miscela di materiali.

Ottimizzare la velocità di iniezione per evitare che il materiale in eccesso si accumuli nello stampo.

8. Degrado del materiale:

La degradazione si verifica quando il materiale del PC si rompe a causa dell'eccessiva esposizione al calore, alla luce o agli agenti chimici.

Cause:

① Elevate temperature di lavorazione.

② Esposizione prolungata al calore o all'aria durante l'iniezione.

Soluzioni:

① Assicurarsi che le condizioni di lavorazione rientrino nell'intervallo di temperatura consigliato.

② Utilizzare sistemi a temperatura controllata per evitare la degradazione del materiale.

③ Ridurre al minimo l'esposizione al calore e alla luce conservando correttamente i materiali e controllando i tempi di iniezione.

9. Variazione delle proprietà dei materiali:

La variazione delle proprietà del materiale può portare a incoerenze nelle prestazioni del prodotto finale, tra cui la resistenza, la trasparenza o la flessibilità.

Cause:

① Formulazione del materiale incoerente.

② Condizioni di lavorazione non corrette.

③ Asciugatura inadeguata del materiale prima dello stampaggio.

Soluzioni:

① Regolare le formulazioni dei materiali per garantire una qualità costante.

② Ottimizzare le condizioni di lavorazione, comprese temperatura e pressione.

③ Asciugare adeguatamente i materiali prima dello stampaggio per evitare difetti dovuti all'umidità.

10. Variazioni di peso e dimensioni dei pezzi:

Le variazioni di peso e dimensioni dei pezzi possono essere dovute a problemi di progettazione dello stampo o a un flusso di materiale incoerente.

Cause:

① Progettazione incoerente dello stampo.

② Condizioni di lavorazione non corrette (temperatura, pressione, ecc.).

③ Restringimento del materiale.

Soluzioni:

Ottimizzare la progettazione dello stampo per garantire un riempimento uniforme dei pezzi e ridurre le variazioni.

② Regolare le condizioni di lavorazione per mantenere peso e dimensioni costanti.

③ Regolare le formulazioni dei materiali per ridurre il ritiro eccessivo.

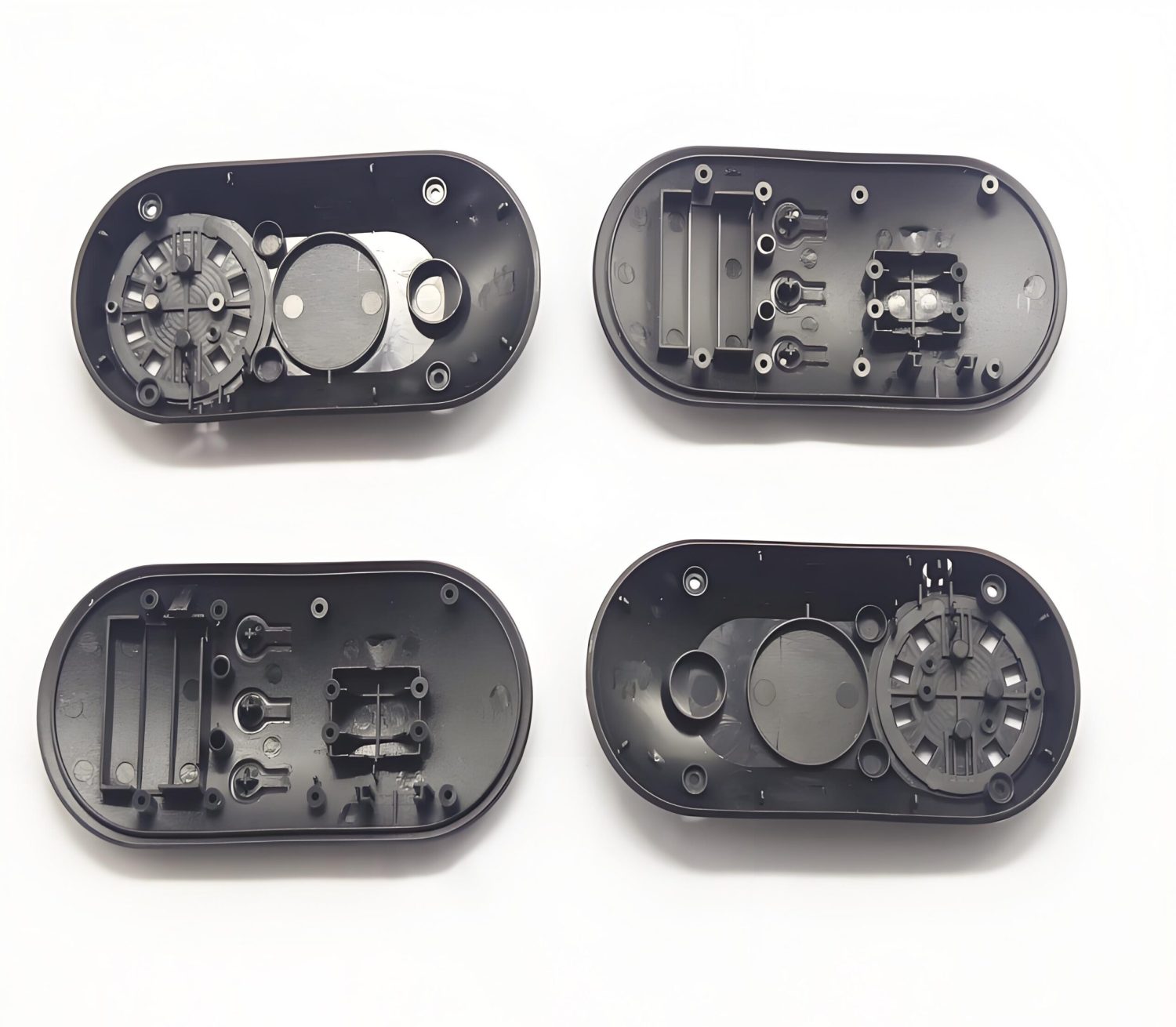

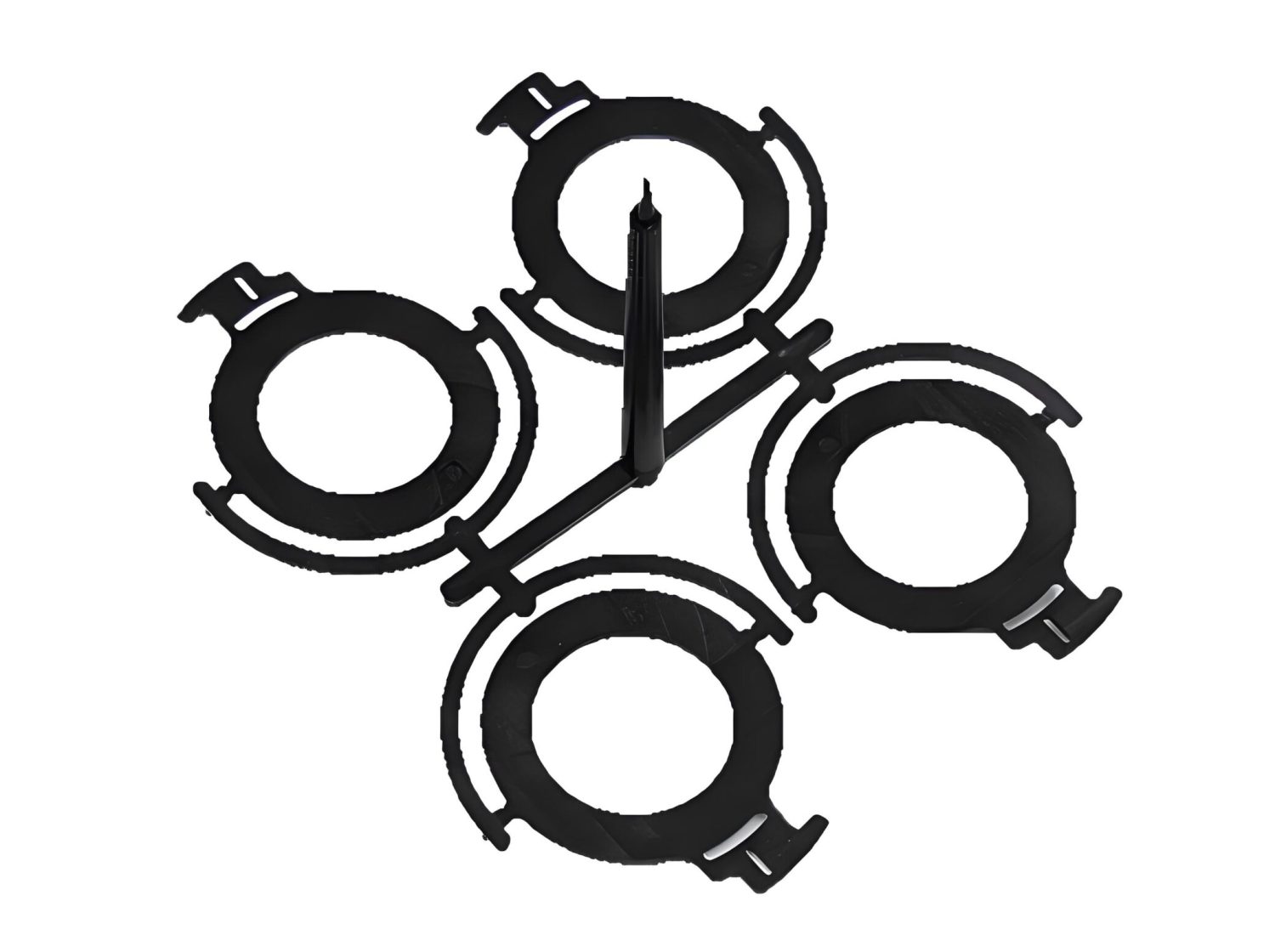

Quali sono le applicazioni dello stampaggio a iniezione di PC?

Lo stampaggio a iniezione del policarbonato (PC) è un processo di produzione versatile, utilizzato in un'ampia gamma di settori, che sfrutta le eccellenti proprietà del materiale, come la resistenza agli urti, la chiarezza ottica e la resistenza al calore. Di seguito una panoramica completa delle applicazioni dello stampaggio a iniezione del PC:

1. Industria automobilistica:

Componenti: Il PC è ampiamente utilizzato per componenti automobilistici come lenti dei fari, cruscotti, finiture interne e componenti esterni. La sua resistenza agli urti, la leggerezza e la chiarezza ottica contribuiscono alla sicurezza e alle prestazioni dei veicoli.

2. Industria elettronica:

Involucri e componenti: Il PC è comunemente utilizzato per gli involucri di dispositivi elettronici come laptop, smartphone e tablet. Le sue eccellenti proprietà isolanti e la sua resistenza agli urti garantiscono durata e sicurezza nelle applicazioni elettriche ed elettroniche.

3. Industria delle costruzioni:

Materiali da costruzione: Il PC viene utilizzato per lucernari, lastre di copertura e vetri di finestre, offrendo un'eccellente durata, resistenza agli agenti atmosferici e chiarezza ottica. Queste caratteristiche lo rendono ideale per le applicazioni che richiedono sicurezza e trasparenza nelle costruzioni.

4. Dispositivi medici:

Strumenti e apparecchiature chirurgiche: Il PC è essenziale per la produzione di siringhe, tubi medici e strumenti chirurgici. La sua biocompatibilità, la facilità di sterilizzazione e l'elevata resistenza lo rendono un materiale affidabile nelle applicazioni sanitarie.

5. Beni di consumo:

Prodotti di uso quotidiano: Il PC è ampiamente utilizzato per prodotti come lenti per occhiali, bottiglie d'acqua e caschi di sicurezza. La sua resistenza agli urti e la sua versatilità estetica consentono di ottenere articoli di consumo durevoli e visivamente accattivanti.

6. Aerospaziale e difesa:

Componenti per aerei: Il PC viene utilizzato negli aerei per i finestrini della cabina di pilotaggio, le lenti e i pannelli degli strumenti. La sua combinazione di leggerezza, resistenza e chiarezza è fondamentale negli ambienti aerospaziali che richiedono precisione e sicurezza.

7. Applicazioni ottiche:

Lenti e componenti ottici: Il PC è utilizzato per le lenti delle fotocamere, dei proiettori e degli occhiali, grazie alla sua chiarezza ottica, alla resistenza ai graffi e alla capacità di sopportare forti impatti. È ideale per applicazioni ottiche sia professionali che di consumo.

8. Lavorazione degli alimenti:

Componenti delle apparecchiature: Il PC è utilizzato nei macchinari per la lavorazione degli alimenti e nei contenitori di stoccaggio grazie alla sua resistenza chimica, alla forza d'urto e alla sicurezza per il contatto con gli alimenti. È ideale per le applicazioni che richiedono ripetute operazioni di pulizia e sterilizzazione.

9. Attrezzature sportive:

Dispositivi di protezione: Il PC è utilizzato in caschi, occhiali e altre attrezzature sportive protettive. La sua elevata resistenza agli urti, il design leggero e il comfort lo rendono essenziale per garantire la sicurezza e le prestazioni degli atleti.

10. Giocattoli e giochi:

Giocattoli di plastica: Il PC è utilizzato per action figure, bambole e altri giocattoli che richiedono durata e sicurezza. La sua natura non tossica, la sua resistenza e la sua capacità di formare forme complesse lo rendono uno dei materiali preferiti nella produzione di giocattoli.

11. Imballaggio:

Contenitori e bottiglie: Il PC è utilizzato per produrre articoli di imballaggio come bottiglie d'acqua e contenitori per alimenti. La sua resistenza agli urti, la chiarezza e la capacità di resistere all'uso ripetuto lo rendono adatto a soluzioni di imballaggio durature e sostenibili.

12. Componenti elettrici:

Connettori e interruttori: Il PC viene utilizzato per i connettori elettrici, gli interruttori e i circuiti. Le sue eccellenti proprietà isolanti e la resistenza alla fiamma garantiscono sicurezza e affidabilità nelle applicazioni elettriche.

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri