Fabbrica personalizzata di stampaggio ad iniezione dell'ABS

Guida alla produzione e alla progettazione dello stampaggio a iniezione dell'ABS

Risorse per La guida completa allo stampaggio a iniezione dell'ABS

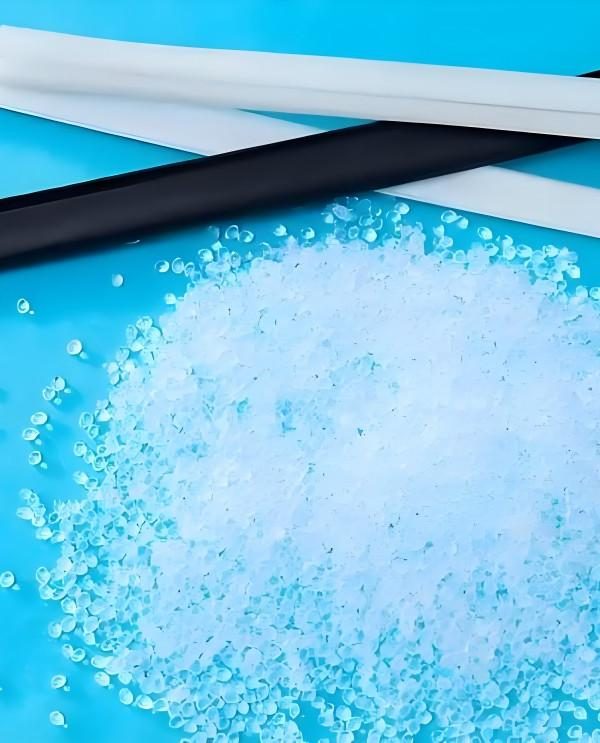

Che cos'è l'acrilonitrile butadiene stirene (ABS)?

L'ABS (Acrilonitrile Butadiene Stirene) è un tipo di plastica che viene utilizzato in molte cose diverse, come la fabbricazione di oggetti, la costruzione di oggetti e l'acquisto di oggetti. È composto da tre elementi diversi: acrilonitrile (che lo rende forte e duro), butadiene (che lo rende resistente e non si rompe) e stirene (che lo rende lucido e facile da produrre). L'ABS ha molte caratteristiche positive: è molto difficile da rompere, può essere utilizzato con molti prodotti chimici diversi (come acidi o sostanze molto forti), può essere molto caldo o molto freddo e non cambia forma, è molto buono per fermare l'elettricità e costa poco per essere prodotto, quindi è economico da acquistare. È facile realizzare oggetti con l'ABS, ad esempio utilizzando una macchina che lo schiaccia in una forma o una stampante 3D.

L'ABS ha molti usi. Si trova nei giocattoli (come i mattoncini LEGO), negli elettrodomestici, nelle parti di automobili (come paraurti e cruscotti), nei dispositivi medici (come le siringhe), nei materiali da costruzione (come tubi e raccordi) e nelle parti elettriche (come connettori e interruttori). L'ABS si ottiene mescolando sostanze chimiche in un grande serbatoio. La miscela viene poi riscaldata e trasformata in un solido. Questo rende l'ABS forte e duraturo. L'ABS può anche essere fuso e trasformato in qualcosa di nuovo. Questo rende l'ABS una buona scelta per l'ambiente e per il risparmio economico. Nel complesso, l'ABS è una buona plastica che può essere utilizzata per molte cose. Funziona bene, non costa troppo e può essere utilizzato in molti modi diversi.

Quali tipi di materiali ABS esistono?

L'ABS (Acrilonitrile Butadiene Stirene) è un polimero termoplastico versatile che viene utilizzato in molti settori diversi per la sua resistenza. Esistono diversi tipi di materiali ABS e quello che si utilizza dipende dalle esigenze. Ecco i principali tipi:

1. ABS per uso generale:

Il tipo più comune è l'ABS per usi generici, che presenta buone caratteristiche di resistenza agli urti, resistenza chimica e lavorabilità. È facile da modellare ed è adatto alla produzione di beni di consumo, alloggiamenti di prodotti elettronici, interni di automobili e giocattoli. È ampiamente utilizzato in molti settori grazie alle sue prestazioni complete.

2. ABS ad alto impatto:

L'ABS ad alto impatto è progettato per migliorare la resistenza agli urti mantenendo la rigidità. Viene utilizzato in dispositivi di protezione, maniglie di utensili e parti esterne di autoveicoli che devono resistere a forze d'urto elevate, con buone prestazioni in ambienti meccanicamente difficili.

3. ABS ignifugo:

L'ABS ignifugo è un materiale a cui sono stati aggiunti ritardanti di fiamma. Viene utilizzato in applicazioni in cui la sicurezza antincendio è importante, come le apparecchiature elettriche e le parti di automobili. Contribuisce a ridurre il rischio di incendio e a garantire la sicurezza delle persone.

4. ABS resistente al calore:

L'ABS resistente al calore è in grado di resistere alle alte temperature senza deformarsi, mantenendo le sue proprietà meccaniche. Viene spesso utilizzato in parti che devono rimanere stabili alle alte temperature, come i cruscotti delle auto e l'interno degli elettrodomestici, in modo che continuino a funzionare anche quando le cose diventano molto calde.

5. ABS a bassa emissione di fumi:

L'ABS a basso contenuto di fumo è un tipo di ABS modificato con additivi per ridurre la quantità di fumo che emette quando brucia. Questo lo rende ideale per le applicazioni che richiedono requisiti ambientali rigorosi, come gli aerei e i dispositivi medici. Riducendo la quantità di fumo nocivo che si sprigiona durante un incendio, questo materiale può contribuire a migliorare la sicurezza.

6. ABS resistente ai raggi UV:

L'ABS resistente ai raggi UV è trattato per resistere alla degradazione causata dall'esposizione ai raggi ultravioletti. È perfetto per applicazioni all'aperto, come arredi e segnaletica. Prolunga la durata del prodotto e ne mantiene l'aspetto.

7. ABS caricato a vetro:

L'ABS caricato a vetro è un materiale che aggiunge fibre di vetro per migliorare le sue proprietà meccaniche, come la rigidità e la resistenza agli urti. È comunemente utilizzato nelle parti di automobili e attrezzature sportive che richiedono un'elevata resistenza meccanica per garantire l'affidabilità in condizioni difficili.

8. ABS con riempimento minerale:

L'ABS caricato con minerali è un modo economico per migliorare le prestazioni aggiungendo polveri minerali (come il carbonato di calcio). Questo materiale viene spesso utilizzato in applicazioni in cui il costo è un problema, ma le prestazioni sono comunque importanti.

9. ABS trasparente:

L'ABS trasparente è un tipo speciale di ABS modificato per essere trasparente, pur mantenendo una certa resistenza agli urti. È ottimo per i prodotti che devono avere un aspetto gradevole, come le vetrine e gli imballaggi trasparenti, perché ha un aspetto gradevole ma è comunque resistente.

10. Leghe ABS (come ABS/PC e ABS/PET):

Le leghe ABS sono una miscela di ABS e policarbonato (PC) o polietilene tereftalato (PET), che combina il meglio dei due mondi. Questo materiale è ottimo per la resistenza agli urti, la resistenza al calore e la chiarezza ottica, che lo rendono perfetto per i beni di consumo di fascia alta e gli alloggiamenti elettronici.

Quali sono le caratteristiche dell'ABS?

L'ABS (Acrilonitrile-Butadiene-Stirene) è una plastica utilissima che può fare molte cose. È forte, resistente e in grado di sopportare i colpi, oltre a essere facile da lavorare. Ecco perché l'ABS si trova in tutti i tipi di oggetti, dalle automobili ai giocattoli. Ecco le caratteristiche principali che definiscono il materiale ABS:

1. Alta forza e resistenza agli urti:

Un aspetto davvero eccezionale dei materiali ABS è che sono molto resistenti. Sono in grado di resistere alle sollecitazioni e di non rompersi, il che li rende perfetti per gli oggetti che devono essere resistenti e subire molti abusi, come le parti di automobili e le grandi scatole di plastica per le macchine.

2. Elevata tenacità:

L'ABS ha una grande resistenza, quindi è in grado di assorbire gli urti anche a temperature molto basse, il che significa che non si romperà in caso di caduta. Questo è particolarmente importante per i prodotti da esterno e per gli oggetti che si usano in luoghi freddi.

3. Durezza:

L'ABS ha una durezza superficiale moderata, il che significa che può resistere ai graffi e all'usura. Questo lo fa durare più a lungo quando lo si usa per realizzare oggetti che si sfregano molto tra loro.

4. Resistenza al calore:

L'ABS ha una buona resistenza al calore e può sopportare temperature di 80-85°C senza ammorbidirsi o perdere forza. Ma se si supera questa temperatura, inizia a rompersi e a diventare fragile. Fate quindi attenzione se avete bisogno di qualcosa che possa sopportare molto calore.

5. Resistenza alle basse temperature:

L'ABS non solo è resistente alle alte temperature, ma si comporta bene anche in ambienti a bassa temperatura. Rimane robusto e non diventa fragile. Per questo motivo l'ABS viene utilizzato in molti prodotti che devono lavorare in ambienti a temperature diverse, come le attrezzature per esterni o gli oggetti utilizzati nelle regioni fredde.

6. Buon isolamento elettrico:

I materiali ABS sono isolanti con una resistività molto elevata e non conducono l'elettricità, il che li rende particolarmente adatti ai settori dell'elettronica e dell'elettricità, soprattutto per i componenti che richiedono una protezione isolante. Le sue prestazioni isolanti rimangono stabili anche in ambienti con notevoli variazioni di umidità e temperatura.

7. Conducibilità termica limitata:

Sebbene l'ABS sia noto soprattutto per le sue proprietà isolanti, possiede comunque una certa conduttività termica, che può contribuire a dissipare il calore in alcune applicazioni, mantenendo i dispositivi a temperature di esercizio più basse.

8. Resistenza chimica:

L'ABS è resistente a molte sostanze chimiche, tra cui acidi, basi e sali, il che lo rende una buona scelta per le applicazioni dell'industria chimica in cui l'ambiente è solo leggermente corrosivo. Tuttavia, alcuni solventi forti, come l'acetone o alcuni idrocarburi clorurati, possono degradare o ammorbidire l'ABS, quindi è necessario prestare attenzione quando si scelgono materiali per questi ambienti chimici.

9. Resistenza ai solventi:

Nelle applicazioni quotidiane, l'ABS ha una buona resistenza ai più comuni solventi domestici, che lo rende adatto a prodotti come utensili da cucina e alloggiamenti di elettrodomestici, che non vengono facilmente danneggiati dal contatto con i solventi.

10. Facile da elaborare:

L'ABS è una termoplastica che può essere facilmente lavorata in forme e dimensioni diverse, il che è ottimo per processi comuni come lo stampaggio a iniezione, l'estrusione e il soffiaggio. Scorre bene ed è molto malleabile, per cui è possibile creare stampi complicati durante la produzione, accelerando il processo e rendendolo più efficiente.

11. Trattamento di superficie conveniente:

L'ABS ha una superficie liscia e buone prestazioni di lavorazione. Grazie a processi come la verniciatura e la galvanoplastica, i prodotti in ABS possono avere un aspetto migliore ed essere più resistenti all'usura e alla corrosione, per cui sono molto richiesti nelle applicazioni di design estetico.

12. Resistenza all'umidità:

L'ABS ha un basso assorbimento di umidità, per cui mantiene le sue proprietà meccaniche e non si altera in ambienti umidi. Per questo motivo è ottimo per gli oggetti da esterno e per quelli che si bagnano spesso, come gli attrezzi da giardinaggio e le parti di una barca.

13. Sensibilità ai raggi UV:

L'ABS è ottimo per molti aspetti, ma non ama il sole. Può ingiallire e indebolirsi se viene lasciato all'aperto per molto tempo. Pertanto, se si intende utilizzare l'ABS all'esterno, è necessario fare qualcosa per proteggerlo dal sole.

14. Riciclabilità:

L'ABS è una plastica riciclabile e, sia nella vita industriale che in quella quotidiana, è possibile riutilizzare i materiali ABS riciclati per realizzare nuovi prodotti. Ciò rende l'ABS un'ottima scelta per molte aziende alla ricerca di materiali ecocompatibili.

Quali sono le proprietà dell'ABS?

L'ABS, o Acrilonitrile Butadiene Stirene, è un polimero termoplastico utilizzato in moltissimi settori. Ha una serie di caratteristiche positive che lo rendono utile in diversi settori. Di seguito sono riportati i principali parametri delle proprietà dell'ABS:

| Proprietà | Metrico | Inglese |

|---|---|---|

| Densità | 0,882 - 3,50 g/cc | 0,0319 - 0,126 lb/in³ |

| Assorbimento dell'acqua | 0.0250 - 2.30 % | 0.0250 - 2.30 % |

| Assorbimento di umidità all'equilibrio | 0.100 - 0.300 % | 0.100 - 0.300 % |

| Assorbimento di acqua a saturazione | 0.00950 - 1.03 % | 0.00950 - 1.03 % |

| Contenuto massimo di umidità | 0.0100 - 0.150 | 0.0100 - 0.150 |

| Ritiro lineare dello stampo | 0,000 - 0,0290 cm/cm | 0,000 - 0,0290 in/in |

| Ritiro lineare dello stampo, trasversale | 0,00200 - 0,00900 cm/cm | 0,00200 - 0,00900 in/in |

| Flusso di fusione | 0,0800 - 125 g/10 min | 0,0800 - 125 g/10 min |

| Resistività elettrica | 1500 - 1,00e+18 ohm-cm | 1500 - 1,00e+18 ohm-cm |

| Resistenza di superficie | 1000 - 2,00e+17 ohm | 1000 - 2,00e+17 ohm |

| Costante dielettrica | 2.70 - 3.80 | 2.70 - 3.80 |

| Rigidità dielettrica | 15,7 - 53,0 kV/mm | 400 - 1350 kV/in |

| Trasmissione, visibile | 0.000 - 90.0 % | 0.000 - 90.0 % |

| Temperatura di lavorazione | 170 - 270 ℃ | 338 - 518 ℉ |

| Temperatura dell'ugello | 180 - 310 ℃ | 356 - 590 ℉ |

| Temperatura dell'adattatore | 200 - 300 ℃ | 392 - 572 ℉ |

| Temperatura dello stampo | 200 - 295 ℃ | 392 - 563 ℉ |

| Temperatura di fusione | 149 - 323 ℃ | 300 - 613 ℉ |

| Temperatura dello stampo | 10.0 - 120 ℃ | 50.0 - 248 ℉ |

| Velocità di iniezione | 200 - 240 mm/sec | 7,87 - 9,45 in/sec |

| Temperatura del rullo | 60.0 - 150 ℃ | 140 - 302 ℉ |

| Temperatura di asciugatura | 60.0 - 120 ℃ | 140 - 248 ℉ |

| Contenuto di umidità | 0.0100 - 0.300 % | 0.0100 - 0.300 % |

| Punto di rugiada | -29.0 - -17.8 ℃ | -20.2 - 0.000 ℉ |

| Pressione di iniezione | 4,14 - 130 MPa | 600 - 18900 psi |

| Profondità dello sfiato | 0,00254 - 0,0510 cm | 0,00100 - 0,0201 in |

I materiali ABS possono essere stampati a iniezione?

Sì, l'ABS (copolimero acrilonitrile-butadiene-stirene) può essere stampato a iniezione e lo stampaggio a iniezione è uno dei processi più comuni per la produzione di componenti in ABS. L'ABS è una plastica robusta e resistente agli urti, molto utilizzata nelle automobili, negli elettrodomestici e nell'elettronica.

Vantaggi dei materiali ABS:

① Grande scorrevolezza: L'ABS ha una grande scorrevolezza, che lo rende perfetto per la progettazione di stampi complessi.

② Grande stabilità dimensionale: L'ABS è in grado di mantenere le sue dimensioni e la sua forma anche dopo il raffreddamento.

③ Grande resistenza agli urti: L'ABS è noto per la sua grande resistenza agli urti, che lo rende perfetto per le applicazioni che ne richiedono la resistenza.

④ Bassa deformazione: L'ABS ha meno probabilità di deformarsi o deformarsi durante il processo di stampaggio, assicurando un aspetto gradevole e un'elevata qualità del prodotto.

Sfide nel processo di stampaggio a iniezione dell'ABS:

① Alto tasso di restringimento: L'ABS si restringe molto quando si raffredda, rendendo difficile ottenere le dimensioni giuste.

② Flashing: a volte, quando si realizza qualcosa in ABS, si ottiene plastica in eccesso dove non si vuole. Allora bisogna sistemarla.

③ Problemi di deformazione: Se non si realizza lo stampo in modo corretto o se non si esegue il processo correttamente, l'oggetto si piegherà.

Quali sono le considerazioni principali per lo stampaggio a iniezione dell'ABS?

L'ABS (Acrilonitrile-Butadiene-Stirene) è una plastica comune utilizzata in molti settori diversi, come quello elettronico e automobilistico. Per essere certi di ottenere dei buoni pezzi stampati a iniezione in ABS, è necessario prestare attenzione ad alcuni aspetti:

1. Preparazione del materiale:

Controllo dell'umidità: La plastica ABS assorbe l'umidità e una quantità eccessiva di umidità può comprometterne l'aspetto e il funzionamento. Pertanto, asciugare a 80-90°C per 2-3 ore e mantenere l'umidità al di sotto di 0,1%.

② Selezione del materiale: Scegliere il materiale ABS giusto in base ai requisiti del prodotto (ad esempio, resistenza agli urti, resistenza al calore, grado di galvanizzazione, ecc.) Se si utilizza materiale riciclato, assicurarsi di non utilizzarne più di 30%, per non compromettere la qualità del prodotto finito.

2. Progettazione dello stampo:

① Progettazione ragionevole dello stampo: Per ridurre deformazioni, ritiri e altri problemi, la progettazione dello stampo deve garantire che il materiale scorra in modo uniforme e non si blocchi. L'impostazione dell'angolo di sformo aiuta i pezzi a uscire senza intoppi e la posizione della porta deve essere buona per evitare che il materiale si allontani troppo.

② Raffreddamento dello stampo: Il raffreddamento è molto importante. Si consiglia di utilizzare stampi raffreddati ad acqua e di progettare i canali di raffreddamento in modo ragionevole per rendere l'effetto di raffreddamento coerente e prevenire la deformazione del prodotto.

3. Parametri del processo di stampaggio a iniezione:

① Temperatura di iniezione: La temperatura di iniezione dell'ABS varia solitamente da 200°C a 275°C. I diversi gradi di materiali ABS hanno temperature di iniezione diverse. Ad esempio, l'ABS resistente agli urti ha una temperatura compresa tra 220°C e 260°C, mentre il grado galvanico ha una temperatura compresa tra 250°C e 275°C.

② Pressione di iniezione: la pressione di iniezione ha un grande impatto sulla qualità dello stampaggio. In genere, la pressione di iniezione è compresa tra 50 MPa e 100 MPa. Se la pressione è troppo bassa, lo stampo non si riempie completamente. Se la pressione è troppo alta, lo stampo si attacca.

③ Velocità di iniezione: la velocità di iniezione è importantissima. Se è troppo veloce, si otterrà uno stress eccessivo e il pezzo si restringerà e si deformerà. Se invece è troppo lenta, si otterranno colpi corti o piccole macchie nere.

4. Tempo di raffreddamento e tempo di mantenimento:

① Tempo di raffreddamento: se il tempo di raffreddamento è troppo breve, il prodotto subirà uno stress interno; se il tempo di raffreddamento è troppo lungo, l'efficienza produttiva ne risentirà. Un tempo di raffreddamento ragionevole deve garantire che la plastica nello stampo possa essere raffreddata e solidificata; in genere la temperatura dell'acqua di raffreddamento viene regolata a 75-85°C.

② Tempo di mantenimento: controllando il tempo di mantenimento tra 2 e 5 secondi, la plastica si solidifica completamente, evitando che il prodotto si deformi o rifluisca.

5. Lavorazione e ispezione post-stampaggio:

① Lavorazione post-stampaggio: I prodotti finiti in ABS possono necessitare di rifilatura, sbavatura e altri trattamenti per assicurarsi che siano lisci e di bell'aspetto. Per i prodotti di tipo galvanico, è inoltre necessario cuocere la superficie per eliminare i segni superficiali.

② Controllo di qualità: Dopo lo stampaggio, dobbiamo controllare rigorosamente l'aspetto, le dimensioni e le prestazioni del prodotto per garantire che il prodotto soddisfi i requisiti di qualità. I metodi di ispezione più comuni includono i test non distruttivi e l'ispezione visiva.

6. Ugello e controllo della temperatura:

Temperatura dell'ugello: La temperatura dell'ugello deve essere controllata entro un intervallo ragionevole, in genere leggermente inferiore alla temperatura della colata, per evitare il surriscaldamento o la decomposizione della colata, con conseguenti difetti superficiali del prodotto.

7. Gestione dei costi e dei tempi:

Ottimizzazione dei costi: Ottimizzare il flusso, ridurre i costi di materiali, manodopera e attrezzature. Gestire efficacemente i tempi di produzione per abbreviare i cicli di produzione e migliorare l'efficienza.

Produzione di stampaggio a iniezione di ABS

Guida alla produzione dello stampaggio a iniezione dell'ABS

Risorse per La guida completa alla produzione di stampi a iniezione ABS

Linee guida di progettazione per lo stampaggio a iniezione di ABS

Quando si progettano pezzi stampati a iniezione in ABS (acrilonitrile butadiene stirene), è necessario tenere a mente queste linee guida fondamentali per assicurarsi di ottenere la migliore stampabilità, integrità strutturale ed estetica.

1. Geometria della parte:

Mantenere la progettazione dei pezzi il più semplice possibile. Evitate geometrie complesse come angoli acuti, pareti sottili o aree con variazioni significative della sezione trasversale. Evitate anche piccoli fori o cavità. Utilizzate angoli arrotondati e bordi lisci per ridurre la concentrazione delle sollecitazioni ed evitare cambiamenti improvvisi nello spessore delle pareti e nelle dimensioni della sezione trasversale. Ciò contribuirà a garantire un processo di stampaggio più fluido.

2. Spessore della parete:

È importante che lo spessore delle pareti dei pezzi sia costante. Evitare progetti con pareti sottili (<0.5 mm) or thick walls (>2 mm). L'intervallo ideale è compreso tra 1,143 mm e 3,556 mm. Ciò consente di ottenere un raffreddamento uniforme, di ridurre le deformazioni e di migliorare la stabilità dimensionale e le proprietà meccaniche. Le pareti più sottili non solo rendono i pezzi più veloci da produrre, ma li rendono anche più resistenti.

3. Posizione e design del cancello:

La posizione del cancello e la sua progettazione sono importanti. Il cancello deve essere posizionato in modo che il materiale riempia uniformemente il pezzo e fuoriesca facilmente. In questo modo si evita che il pezzo si deformi, si ammacchi o si formi un buco. Una buona porta si trova al centro del pezzo e ha lo stesso aspetto su entrambi i lati. Ha bordi rotondi e lisci ed è della dimensione giusta per garantire che il pezzo non si muova durante la lavorazione.

4. Angolo di sformo:

L'angolo di sformo è importante perché aiuta i pezzi a uscire facilmente dallo stampo, senza attaccarsi o danneggiare lo stampo. Per i pezzi in ABS, l'angolo di sformo deve essere compreso tra 1° e 2°. Per ogni centimetro di profondità, l'angolo di sformo deve aumentare di circa 1,5°. Per elementi come le nervature, l'angolo di sformo deve essere di almeno 0,5° per garantire che i pezzi escano dallo stampo senza problemi.

5. Design della nervatura e del bocchettone:

Le nervature e le bugne sono ottime per rendere i pezzi più resistenti e rigidi. Le nervature dovrebbero essere circa la metà dello spessore della parete, mentre le bugne dovrebbero essere abbastanza grandi da contenere le viti. Le nervature devono avere uno spessore di almeno 0,5 mm e non devono essere più alte di 2-3 volte lo spessore della parete. Utilizzare transizioni arrotondate per evitare che il materiale venga sollecitato.

6. Progettazione di fori e cavità:

Quando si progettano fori e cavità, considerare un diametro minimo del foro di 1 mm e una profondità massima di 2-3 volte lo spessore della parete. L'utilizzo di bordi lisci e arrotondati può ridurre la concentrazione di stress e migliorare la durata dei pezzi. Per garantire la stabilità della lavorazione, evitare di progettare fori troppo piccoli o cavità complesse.

7. Flusso di materiale e raffreddamento:

Quando si progettano i pezzi, è necessario considerare la fluidità del materiale e il processo di raffreddamento. Assicuratevi che il materiale possa scorrere bene e che si raffreddi bene per evitare problemi di deformazione. La progettazione dei canali dell'acqua di raffreddamento nello stampo deve garantire un raffreddamento uniforme, evitando il ritiro o le tensioni interne causate da un raffreddamento non uniforme.

8. Espulsione e sformatura:

Per facilitare l'estrazione dei pezzi dallo stampo, assicuratevi di avere superfici lisce e arrotondate e di utilizzare angoli di sformo per evitare che i pezzi si attacchino o si danneggino. Evitare angoli e spigoli vivi aiuta anche a far uscire meglio i pezzi e a migliorare l'aspetto.

9. Colore e struttura:

Quando si progettano i pezzi, si devono considerare i requisiti di colore e texture. Ciò include aspetti quali l'abbinamento o il contrasto dei colori, gli effetti di texture della superficie e quanto ruvida o liscia debba essere la superficie. Il trattamento superficiale scelto deve avere un bell'aspetto e funzionare bene, in modo che il pezzo faccia ciò che deve fare.

10. Tolleranze e dimensioni:

Quando si progettano le tolleranze e le dimensioni, è necessario prestare attenzione per assicurarsi che i pezzi funzionino e si adattino agli altri. Pensate a come i pezzi potrebbero cambiare dimensione quando vengono realizzati e sommate le tolleranze in modo che i pezzi si incastrino correttamente.

Come eseguire lo stampaggio a iniezione dell'ABS: Una guida passo passo

Lo stampaggio a iniezione dell'ABS è una tecnologia di lavorazione della plastica ampiamente utilizzata in vari settori industriali. Ha eccellenti proprietà meccaniche e una buona lavorabilità e viene utilizzato per produrre vari pezzi complessi. Di seguito sono riportate le fasi dettagliate della lavorazione a iniezione dell'ABS, dalla preparazione della materia prima all'imballaggio del prodotto finito, ogni fase è molto importante.

1. Preparazione delle materie prime:

① Selezione dei pellet ABS: Iniziate a scegliere il grado di ABS più adatto ai requisiti applicativi dei vostri pezzi, con particolare attenzione alla resistenza agli urti, alla temperatura di deformazione termica, alla resistenza agli agenti atmosferici e alle considerazioni sul colore. Assicuratevi che il materiale scelto soddisfi i requisiti prestazionali del prodotto finale.

Essiccazione dei pellet di ABS: L'ABS è igroscopico, quindi deve essere essiccato a 80-90°C per 1-2 ore per portare il contenuto di umidità al di sotto di 0,1%. Questo è importante perché se non si asciuga correttamente, durante lo stampaggio a iniezione si formeranno bolle e vuoti e si otterranno pezzi con una superficie ruvida.

③ Trattamento di preriscaldamento: Per migliorare la fluidità del materiale, preriscaldare i pellet di ABS a 180-200°F (82-93°C). In questo modo il materiale fluisce meglio durante lo stampaggio a iniezione e il pezzo finito ha una migliore finitura superficiale.

2. Progettazione e preparazione dello stampo:

① Progettazione dello stampo: La progettazione dello stampo deve considerare in modo completo la geometria dei pezzi, le caratteristiche dei materiali e i requisiti di produzione. Prestare attenzione all'uniformità dello spessore delle pareti per evitare deformazioni e ammaccature nei pezzi. Anche la progettazione della ventilazione è importante. Assicurarsi che lo stampo possa essere ben ventilato durante l'iniezione per ridurre le bolle e il riempimento incompleto. Inoltre, la progettazione dello stampo deve tenere conto del tasso di ritiro del materiale per garantire la precisione dimensionale del prodotto finito.

② Preparazione dello stampo: Prima di iniziare lo stampaggio a iniezione, è necessario controllare lo stampo per assicurarsi che sia pulito e non presenti problemi. È possibile applicare un agente distaccante per facilitare l'estrazione del pezzo. Una volta che lo stampo è caldo, è possibile metterlo sulla macchina per prepararlo. In questo modo, sarete pronti e potrete produrre pezzi più velocemente.

3. Impostazioni e calibrazione della macchina:

Impostazioni dei parametri: Le impostazioni della macchina ad iniezione sono fondamentali per garantire il corretto svolgimento dello stampaggio ad iniezione dell'ABS:

① Pressione di iniezione: 10.000-20.000 psi (690-1380 bar).

② Velocità di iniezione: 10-50 mm/s (0,4-2,0 in/s).

③ Pressione di mantenimento: 5.000-10.000 psi (345-690 bar).

④ Tempo di raffreddamento: 10-30 secondi.

Calibrazione della macchina: Per garantire la qualità del prodotto finale, il sistema di controllo della temperatura della macchina a iniezione deve essere calibrato per assicurarsi che la temperatura di lavorazione rientri nell'intervallo di lavorazione dell'ABS, ottenendo un controllo preciso e una produzione stabile.

4. Processo di stampaggio a iniezione:

① Caricamento del materiale: Caricare i pellet di ABS nel serbatoio della macchina a iniezione. Assicurarsi che i pellet entrino nella macchina in modo uniforme per evitare che si intasi e smetta di funzionare.

Processo di iniezione: Le perle di ABS vengono fuse in un ambiente ad alta temperatura di 180-240°C e quindi iniettate nella cavità dello stampo ad alta pressione, garantendo che il materiale fuso possa riempire completamente lo stampo ed evitando un raffreddamento precoce che porta a un riempimento insufficiente.

③ Mantenimento della pressione e raffreddamento: Dopo l'iniezione della plastica, la macchina mantiene la pressione per assicurarsi che la plastica riempia completamente la cavità dello stampo ed evitare vuoti. Successivamente, i pezzi si raffreddano e si induriscono all'interno dello stampo. Il tempo di raffreddamento dipende dallo spessore e dalla complessità dei pezzi. In genere, sono necessari 1-3 minuti per assicurarsi che i pezzi siano completamente solidificati.

5. Apertura dello stampo ed espulsione:

Apertura dello stampo: Al termine del raffreddamento, la macchina apre lentamente lo stampo. Fare attenzione a non aprire lo stampo troppo velocemente, altrimenti si rischia di rovinare i pezzi. Questo è particolarmente importante per i pezzi con molti dettagli o pareti sottili.

Espulsione: La macchina spinge i pezzi stampati in ABS fuori dallo stampo e rimuove il materiale in eccesso (come la bava) dalla superficie o dalla linea di separazione per assicurarsi che i pezzi abbiano un bell'aspetto.

6. Ispezione della qualità:

① Ispezione dei difetti: I pezzi prodotti devono essere sottoposti a un'accurata ispezione di qualità. Dobbiamo verificare la presenza di deformazioni, ammaccature, bolle, bagliori, differenze di colore o altri difetti superficiali.

Test dimensionali e funzionali: È necessario testare anche le dimensioni e le funzioni per assicurarsi che i pezzi soddisfino i requisiti dei disegni. Se necessario, occorre testare le proprietà meccaniche e altri parametri importanti per verificare se i prodotti sono stabili e possono durare a lungo nella vita reale.

7. Lavorazione post-stampaggio:

① Rifilatura e trattamento superficiale: Se siete alla ricerca di un prodotto che richiede un trattamento superficiale elevato, potreste dover eseguire una lavorazione secondaria. Ad esempio, potrebbe essere necessario levigare, lucidare o spruzzare il prodotto. La levigatura può eliminare le irregolarità della superficie, mentre la spruzzatura può aggiungere colore o un rivestimento funzionale al prodotto.

Montaggio e imballaggio: Se è necessario assemblare i pezzi stampati, è necessario farlo in base ai disegni di progetto. Durante questo processo, è necessario controllare rigorosamente ogni fase per assicurarsi che i prodotti assemblati soddisfino i requisiti di utilizzo. Infine, è necessario imballare i prodotti qualificati secondo i requisiti e conservarli per il trasporto.

Quali sono i vantaggi dello stampaggio a iniezione dell'ABS?

L'ABS (Acrilonitrile Butadiene Stirene) è un materiale che viene utilizzato in molti settori diversi perché è davvero ottimo per quello che fa. Ecco alcuni dei principali motivi per cui si preferisce utilizzare l'ABS per lo stampaggio a iniezione:

1. Eccezionali proprietà meccaniche:

L'ABS ha una grande resistenza agli urti e una grande tenacità, in particolare mantiene buone prestazioni anche in ambienti a bassa temperatura. Ciò gli consente di assorbire efficacemente l'energia nella produzione di componenti automobilistici, proteggendo la sicurezza dei passeggeri all'interno del veicolo. La sua resistenza alla trazione e alla flessione raggiunge rispettivamente 46 MPa e 74 MPa, dimostrando ottime prestazioni meccaniche.

2. Eccellente lavorabilità:

I materiali ABS sono facili da lavorare e adatti alla produzione di massa. Hanno un'eccellente fluidità e facilità di lavorazione, che consente di replicare con precisione forme complesse e componenti funzionali. Inoltre, i materiali ABS possono essere sottoposti a lavorazioni successive, come la verniciatura e la galvanoplastica, per soddisfare le diverse esigenze di progettazione.

3. Buona resistenza chimica:

L'ABS ha una buona resistenza a varie sostanze chimiche, per cui può sopportare la corrosione chimica in ambienti speciali. Questa caratteristica lo rende adatto alla produzione di componenti che necessitano di resistenza chimica.

4. Flessibilità estetica e facilità di finitura:

I materiali ABS hanno una superficie liscia, che li rende facili da verniciare e stampare, consentendo di modellare in vari colori e finiture per soddisfare i requisiti estetici dei prodotti. La sua lucentezza superficiale può raggiungere i 90%, conferendo ai prodotti un aspetto eccezionale.

5. Resistenza al calore e stabilità dimensionale:

I materiali ABS hanno un'eccellente resistenza al calore e mantengono la stabilità dimensionale in ambienti ad alta temperatura. Ciò consente di mantenere prestazioni affidabili quando vengono applicati a prodotti che richiedono temperature elevate e ambienti difficili.

6. Basso costo e alta produttività:

I materiali ABS sono più economici di altri tecnopolimeri, quindi i costi di produzione sono bassi. Lo stampaggio a iniezione dell'ABS può produrre molti pezzi in una sola volta utilizzando macchine a iniezione veloci, quindi è rapido ed efficiente.

7. Riciclabilità:

L'ABS è un materiale ecologico e riciclabile, in linea con l'attuale richiesta di sviluppo sostenibile dell'industria manifatturiera, che contribuisce a ridurre gli sprechi e l'uso delle risorse.

Quali sono gli svantaggi dello stampaggio a iniezione dell'ABS?

Lo stampaggio a iniezione dell'ABS ha i suoi pro e i suoi contro. Ecco alcuni degli svantaggi e dei limiti dello stampaggio a iniezione dell'ABS:

1. Fragilità e scarsa resistenza alla fatica:

I materiali ABS sono estremamente fragili e possono facilmente rompersi in caso di urti o pressioni; inoltre, hanno una scarsa resistenza alla fatica quando si sottopongono a carichi pesanti per lungo tempo o vengono sollecitati in continuazione, per cui è probabile che si guastino.

2. Bassa temperatura di distorsione termica:

L'ABS ha una temperatura di distorsione termica piuttosto bassa. Quando si surriscalda, può diventare molle o piegarsi, quindi non è l'ideale per i prodotti ad alta temperatura.

3. Sensibile all'umidità:

L'ABS è sensibile all'umidità e può assorbirla facilmente, rendendolo fragile o scolorito.

4. Difficile da legare:

A causa della sua bassa energia superficiale, l'ABS fatica a legarsi bene con altri materiali come adesivi o rivestimenti.

5. Incline alla deformazione:

I pezzi in ABS tendono a deformarsi durante il processo di stampaggio, soprattutto se il progetto dello stampo è sbagliato o se il materiale non è sufficientemente essiccato.

6. Resistenza limitata agli agenti chimici e ai solventi:

L'ABS ha una resistenza limitata a determinati prodotti chimici e solventi (come acidi e basi), quindi può corrodersi o dissolversi in ambienti chimici difficili.

7. Incline alla decolorazione:

I materiali ABS possono ingiallire o cambiare colore se esposti a lungo ai raggi UV o al calore, quindi non sono adatti all'uso esterno a meno che non siano trattati con stabilizzazione UV.

8. Infiammabilità:

La plastica ABS standard non ha una buona resistenza alla fiamma e può rilasciare molto fumo quando brucia, quindi non può essere utilizzata in luoghi in cui la sicurezza antincendio è importante.

9. Rilascio di gas nocivi:

Durante la lavorazione e la saldatura dell'ABS possono essere rilasciati gas tossici, pertanto le operazioni devono essere condotte in ambienti ben ventilati per garantire la sicurezza.

10. Problemi di rumore e vibrazioni:

I componenti in ABS possono creare rumori e vibrazioni quando vengono colpiti o schiacciati, quindi non sono adatti per gli oggetti che devono essere silenziosi.

11. Costi più elevati per progetti complessi:

Poiché la progettazione degli stampi e l'attrezzaggio sono complicati, i costi iniziali per la produzione di pezzi in ABS possono essere elevati, soprattutto per i progetti più complessi, il che fa lievitare i costi di produzione.

12. Riciclabilità limitata:

L'ABS può essere riciclato, ma la sua complessa struttura molecolare e gli additivi lo rendono piuttosto difficile da riciclare.

Problemi e soluzioni comuni nello stampaggio ad iniezione dell'ABS

Sono molte le cose che possono andare storte durante lo stampaggio a iniezione dell'ABS. Ecco alcuni problemi comuni, quali sono le cause e cosa si può fare per risolverli.

1. Colpo corto:

Il colpo corto si verifica quando lo stampo non si riempie completamente, per cui si ottengono pezzi incompleti. Questo accade di solito perché la pressione o la velocità di iniezione della plastica non è sufficiente, il materiale non è sufficientemente viscoso o la progettazione dello stampo è sbagliata (ad esempio, se le porte sono molto strette o non ci sono abbastanza aperture). Per risolvere il problema, è necessario assicurarsi di avere una pressione e una velocità sufficienti per far fluire la plastica attraverso lo stampo. È inoltre necessario assicurarsi che lo stampo sia alla giusta temperatura in modo che la plastica non si raffreddi e non si solidifichi troppo presto durante l'iniezione, in modo da ottenere un buon pezzo.

2. Deformazione:

Si parla di deformazione quando la forma di un pezzo stampato si altera dopo il raffreddamento. Di solito questo accade perché il progetto dello stampo è sbagliato, il raffreddamento è sbagliato o la temperatura del materiale è sbagliata. Per risolvere il problema della deformazione, è necessario assicurarsi che lo stampo si raffreddi in modo uniforme, progettando correttamente il sistema di raffreddamento. È inoltre necessario assicurarsi che la temperatura del materiale e la velocità di iniezione siano corrette per ridurre le sollecitazioni durante lo stampaggio. Si possono anche usare materiali che impediscano al pezzo di aderire allo stampo, in modo che non si deformi.

3. Ammaccature o vuoti:

Le ammaccature o i vuoti sono causati da un flusso di materiale insufficiente e da un posizionamento scorretto della porta, che possono compromettere l'aspetto e la resistenza dei pezzi stampati. L'ottimizzazione del design e delle dimensioni del gate può garantire un buon flusso di materiale ed evitare problemi di flusso locale. Inoltre, la regolazione della temperatura dello stampo per garantire che il materiale rimanga scorrevole durante il processo di iniezione è una strategia importante per risolvere questo problema. Questo approccio globale può migliorare efficacemente la qualità e l'affidabilità dei pezzi stampati.

4. Tasche d'aria:

Le sacche d'aria sono bolle che rimangono intrappolate all'interno dei pezzi stampati, indebolendoli. Si verificano quando lo stampo non ha abbastanza prese d'aria o le pareti del pezzo non hanno lo stesso spessore. Per risolvere il problema, aggiungere delle aperture nei punti più alti dello stampo, in modo che l'aria possa uscire meglio. Inoltre, riprogettare lo stampo in modo che le pareti del pezzo abbiano lo stesso spessore. In questo modo si eliminano le sacche d'aria e si ottengono pezzi migliori.

5. Fragilità o fessurazione:

I problemi di fragilità o fessurazione dell'ABS sono spesso legati a una selezione impropria del materiale, a condizioni di lavorazione inadatte e a un'essiccazione insufficiente. Per ridurre efficacemente la fragilità, occorre innanzitutto selezionare i materiali ABS adatti alle applicazioni specifiche. Inoltre, ottimizzare le condizioni di essiccazione per garantire che il materiale raggiunga livelli di umidità adeguati prima dello stampaggio. Impostare correttamente la temperatura di iniezione e le condizioni di raffreddamento per garantire una buona fluidità del materiale, evitando fessurazioni dovute a temperature troppo alte o troppo basse.

6. Lampeggiante:

Il flashing si verifica quando il materiale in eccesso fuoriesce dallo stampo dove non dovrebbe, dando al pezzo un brutto aspetto e un cattivo funzionamento. Di solito accade perché lo stampo non è chiuso abbastanza bene o c'è qualcosa che non va. È possibile risolvere il problema assicurandosi che lo stampo sia chiuso abbastanza bene in modo che le due metà dello stampo si incastrino e la plastica non fuoriesca. È possibile risolvere il problema anche controllando lo stampo per assicurarsi che non sia danneggiato e, se lo è, riparandolo. Ciò contribuirà a rendere i vostri pezzi buoni e a non avere scossoni.

7. Linee di flusso:

Le linee di flusso sono motivi ondulati che compaiono sulla superficie dei pezzi stampati. Si verificano quando il flusso del materiale è incoerente, di solito a causa delle basse temperature dello stampo o del materiale e della bassa velocità di iniezione. Per risolvere le linee di flusso, è possibile aumentare la temperatura dello stampo e del materiale e assicurarsi di iniettare il materiale alla giusta velocità e pressione. In questo modo il materiale fluirà senza problemi attraverso lo stampo e i pezzi stampati avranno un aspetto e un funzionamento migliori.

8. Delaminazione:

La delaminazione si verifica quando gli strati del materiale non si uniscono correttamente, creando punti deboli nei pezzi. Di solito questo accade perché le materie prime sono sporche o perché si mescolano materiali che non vanno d'accordo tra loro. Per evitare la delaminazione, asciugate bene il materiale prima di usarlo e tenete pulito lo stampo, in modo da non avere residui dell'ultima volta che l'avete usato. È inoltre possibile far aderire meglio gli strati utilizzando le giuste quantità di materiale e facendo le cose giuste al materiale durante la produzione. In questo modo i vostri pezzi saranno migliori.

9. Difficoltà di espulsione:

I problemi di espulsione si verificano quando i pezzi non escono senza problemi dallo stampo dopo lo stampaggio. Di solito ciò è dovuto a una cattiva progettazione dello stampo o a un sistema di espulsione non sufficientemente efficace. È possibile risolvere il problema assicurandosi che lo stampo sia progettato correttamente, in modo che i pezzi escano nel modo giusto e le linee di divisione siano al posto giusto. È possibile risolvere il problema anche modificando la temperatura del materiale e la velocità con cui entra nello stampo. Si possono anche usare degli accorgimenti per fare in modo che i pezzi non si attacchino allo stampo, in modo che escano bene e si possano produrre più pezzi velocemente.

10. Degradazione dei materiali:

I materiali ABS possono degradarsi a contatto con sostanze chimiche, calore o raggi UV. Questo può far sì che il materiale non funzioni bene e che il prodotto non sia altrettanto valido. Un modo per evitare che ciò accada è quello di utilizzare materiali ABS trattati per impedire ai raggi UV di danneggiarli. Si può anche evitare che il materiale si surriscaldi troppo o che si trovi in prossimità di sostanze chimiche e si può usare un materiale che aiuti il materiale a uscire dallo stampo. In questo modo il materiale durerà più a lungo e il prodotto funzionerà meglio.

11. Difficoltà nel riciclo dei materiali:

Quando scegliamo i materiali sbagliati o li trattiamo nel modo sbagliato, ci ritroviamo con rifiuti difficili da riciclare. Ma se scegliamo i materiali ABS giusti e li trattiamo nel modo giusto, possiamo riciclarli facilmente. E se impostiamo bene i nostri processi, possiamo produrre meno rifiuti ed essere più efficienti. È così che possiamo continuare a produrre oggetti e mantenere il pianeta in salute.

Quali sono le applicazioni dello stampaggio a iniezione dell'ABS?

Lo stampaggio a iniezione dell'ABS (Acrilonitrile Butadiene Stirene) è utilizzato in molti settori perché è versatile, durevole ed economico. È un materiale essenziale nella produzione moderna. Ecco alcune delle principali applicazioni della plastica ABS:

1. Industria automobilistica:

La plastica ABS è molto utilizzata per realizzare componenti leggeri come cruscotti, interni e pannelli delle portiere. Questi componenti devono essere resistenti e durare a lungo, ma devono anche avere un bell'aspetto. L'ABS è leggero, quindi aiuta le auto a consumare meno benzina e può sostituire i pesanti componenti metallici.

2. Elettrodomestici:

Grazie alla sua elevata resistenza e alla buona resistenza chimica, l'ABS è spesso utilizzato per realizzare gli alloggiamenti di elettrodomestici come aspirapolvere, macchine da caffè e microonde. Il basso costo di produzione e l'efficienza del processo produttivo rendono gli elettrodomestici più competitivi sul mercato.

3. Elettronica di consumo:

Nel settore dell'elettronica di consumo, la plastica ABS è utilizzata ovunque. La si trova nelle custodie dei computer, nelle tastiere, nelle stampanti e in tutti gli altri componenti dei gadget elettronici. È ottima per questi oggetti perché è un buon isolante e può sopportare colpi senza rompersi. Ciò significa che mantiene le parti importanti all'interno al sicuro da eventuali danni.

4. Dispositivi medici:

Nel settore medico, la plastica ABS è molto utilizzata per produrre oggetti che devono essere puliti e sterilizzati, come nebulizzatori e parti di dispositivi medici. L'ABS è ottimo per le apparecchiature mediche perché non si altera a contatto con le sostanze chimiche, è liscio e facile da pulire. Si tratta di un aspetto importante in ambito medico, perché rende le apparecchiature mediche più sicure e affidabili.

5. Costruzione e costruzione:

Grazie alla sua eccellente resistenza chimica e fisica, la plastica ABS è spesso utilizzata nella produzione di tubi e raccordi. Che si tratti di impianti idraulici residenziali o commerciali, la robustezza e la durata dell'ABS ne fanno un'ottima scelta.

6. Giocattoli e giochi:

Molti giocattoli, come i mattoncini LEGO e diversi giochi in plastica, sono realizzati in materiale ABS. L'ABS è ottimo per i giocattoli perché può essere modellato in forme complesse, pur rimanendo resistente. Questo rende i giocattoli sicuri e duraturi, ed è per questo che l'ABS è così popolare per i giocattoli dei bambini.

7. Prototipazione:

L'ABS è una scelta popolare per la prototipazione rapida perché è facile da lavorare e ha un'ottima stampabilità. È in grado di realizzare forme complesse ed è economicamente vantaggioso, il che è ottimo per la progettazione e lo sviluppo.

8. Parti di macchinari industriali:

I pannelli, le coperture e i dispositivi di protezione in ABS sono molto utilizzati nell'industria. La plastica ABS è resistente e di facile manutenzione, quindi è una parte importante delle apparecchiature industriali che devono durare in condizioni difficili.

How Do Material Properties Influence Rib Design in Plastic Injection Molding?

Key Takeaways Effective rib design relies heavily on the shrinkage characteristics of the selected polymer. While ribs increase part stiffness and Moment of Inertia without significantly increasing cycle time, improper

How to Achieve Uniform Wall Thickness in Rib Design for Injection Molding?

Key Takeaways Achieving uniform wall thickness in rib design is critical for preventing cosmetic defects like sink marks and voids while maintaining structural integrity. The “golden rule” is maintaining a

How Does Gate Location Influence Injection Molded Part Quality?

Key Takeaways – Gate location determines the flow pattern of molten plastic, directly influencing structural strength, warpage, and cosmetic appearance. – Submarine (tunnel) gates offer automatic degating and clean aesthetics

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri