Lo stampaggio a iniezione è un processo produttivo che produce pezzi da polimeri termoplastici e termoindurenti. Stampaggio a iniezione è utilizzato per la produzione di un'ampia gamma di prodotti, tra cui dispositivi medici, parti di automobili e prodotti di consumo.

Per produrre pezzi di alta qualità utilizzando il stampaggio a iniezione è importante comprendere le basi della progettazione strutturale. In questa guida, discuteremo i principi della progettazione strutturale e come si applicano a parti stampate ad iniezione in plastica.

Le materie plastiche, insieme all'acciaio, al cemento e al legno, sono conosciute come i quattro principali materiali ingegneristici. Con il progresso della scienza e della tecnologia, l'applicazione delle materie plastiche è diventata sempre più ampia. Gli ingegneri e i tecnici che si occupano di progettazione meccanica dovrebbero avere una certa conoscenza della progettazione di componenti in plastica.

Questo blog riassume diversi punti della progettazione strutturale di parti in plastica per la stampaggio a iniezione che può essere utile per la progettazione di prodotti correlati.

Spessore ragionevole della parete

Dal punto di vista di stampaggio a iniezione qualità, il materiale iniettato nello stampo dal stampaggio a iniezione La macchina viene raffreddata da un liquido fuso a un solido. Se lo spessore della parete dei pezzi in plastica è troppo grande, è facile che si producano difetti come depressioni e restringimenti nel processo di stampaggio; se è troppo piccolo, si incontrano difficoltà nell'alimentazione della colla, non è facile riempire la cavità e si verifica una mancanza di materiale.

Lo spessore della parete delle parti in plastica deve essere il più possibile uniforme, può assumere la forma di una transizione delicata, può anche utilizzare la struttura dell'incavo locale, in modo che lo spessore della parete diventi uniforme, per evitare deformazioni e altri difetti nel processo di stampaggio.

Design dello spessore della parete

L'entità dello spessore della parete dipende dalla forza esterna che il prodotto deve sopportare, dall'eventuale utilizzo come supporto per altre parti, dal numero di posizioni dei pilastri, dal numero di parti sporgenti e dal materiale plastico scelto.

In generale, lo spessore della parete del materiale termoplastico dovrebbe essere progettato per essere di 4 mm. Dal punto di vista economico, prodotti troppo spessi non solo aumentano il costo dei materiali, ma allungano anche il ciclo di produzione "il tempo di raffreddamento, aumentano i costi di produzione".

Dal punto di vista della progettazione, un prodotto più spesso aumenta la possibilità di cavità e porosità, riducendo notevolmente la rigidità e la resistenza del prodotto.

La distribuzione ideale dello spessore della parete è senza dubbio uno spessore uniforme in tutti i punti del taglio, ma le variazioni dello spessore della parete per soddisfare i requisiti funzionali sono sempre inevitabili.

In questo caso, la transizione dalla gomma spessa a quella sottile deve essere il più possibile uniforme. Una transizione troppo brusca nello spessore della parete può portare a instabilità dimensionale e a problemi di superficie dovuti a velocità di raffreddamento diverse e a turbolenze.

Per i materiali termoplastici in generale, quando il fattore di ritiro (è inferiore a 0,01 mm/mm, il prodotto può consentire la modifica dello spessore fino a; ma quando il tasso di ritiro è superiore a 0,01 mm/mm, la modifica dello spessore della parete del prodotto non dovrebbe superare).

Per le plastiche termoindurenti in generale, uno spessore troppo sottile del prodotto porta spesso a un surriscaldamento del prodotto durante il funzionamento, con conseguenti scarti. Inoltre, i termoindurenti caricati con fibre tendono ad avere un riempimento insufficiente in una posizione troppo sottile.

Tuttavia, alcune plastiche termoindurenti facilmente scorrevoli, come le epossidiche, possono essere sottili fino a 0,25 mm se lo spessore è uniforme.

Inoltre, quando si utilizza il metodo di produzione dello stampaggio a polimerizzazione, le guide, le porte e le parti devono essere progettate in modo che la plastica fluisca dal punto in cui si trova la gomma spessa a quello in cui si trova la gomma sottile.

Se la direzione del flusso della plastica è dalla parte sottile a quella spessa, si deve ricorrere alla produzione di schiuma strutturale per ridurre la pressione nella cavità.

Linee guida per la planarità

Nella maggior parte delle operazioni di fusione a caldo, tra cui l'estrusione e lo stampaggio per polimerizzazione, lo spessore uniforme delle pareti è molto importante.

Le colle più spesse si raffreddano più lentamente di quelle sottili che le affiancano, e i segni di ritiro appaiono sulla superficie del giunto dopo che il cancello si è solidificato.

Questo può portare a segni di ritiro, stress termico, distorsione della flessione, colori o trasparenza diversi.

Se è inevitabile un passaggio graduale da una colla spessa a una sottile, il progetto deve essere il più graduale possibile e rispettare un rapporto di spessore della parete di 3:1. Il diagramma seguente può essere utilizzato come riferimento.

Linee guida per gli angoli

La stessa regola dello spessore uniforme delle pareti è necessaria negli angoli per evitare tempi di raffreddamento non uniformi. Tempi di raffreddamento più lunghi causano un ritiro che provoca distorsioni e flessioni del pezzo.

Inoltre, gli angoli arrotondati spesso causano difetti e concentrazioni di stress nel pezzo e gli angoli taglienti spesso causano un accumulo indesiderato di materiale dopo il processo di placcatura.

Le aree di stress concentrato possono rompersi sotto carico o impatto. Gli angoli arrotondati più grandi offrono una soluzione a questo inconveniente, non solo riducendo il fattore di concentrazione delle sollecitazioni, ma anche consentendo un flusso più fluido della plastica e un più facile rilascio del pezzo finito.

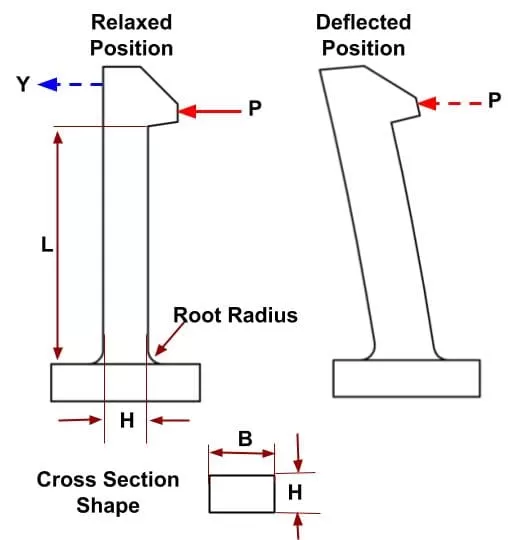

Le linee guida per la progettazione dell'angolo si applicano anche alla posizione di fissaggio della trave a sbalzo. Poiché questo metodo di fissaggio è necessario per piegare il braccio a sbalzo incorporato, la progettazione della posizione dell'angolo illustra che se la posizione dell'arco d'angolo R è troppo piccola porterà al suo fattore di concentrazione delle sollecitazioni (fattore di concentrazione delle sollecitazioni) è troppo grande, quindi, la flessione del prodotto quando è facile da rompere, la posizione dell'arco R è troppo grande, quindi è facile che appaiano linee di separazione di restringimento e vuoti.

Pertanto, la posizione dell'arco e lo spessore della parete hanno un certo rapporto. In genere, tra a, il valore ideale è circa.

Limitazione dello spessore della parete

I diversi materiali plastici hanno una diversa scorrevolezza. Se il livello di colla è troppo spesso, si verifica un restringimento, mentre se è troppo sottile la plastica non scorre facilmente. Ecco alcuni spessori di colla consigliati come riferimento.

Progettazione dello spessore della colla per le plastiche termoindurenti

La maggior parte dei progetti più spessi può essere eliminata utilizzando un rinforzo e modificando la forma della sezione trasversale.

Oltre a ridurre i materiali e quindi i costi di produzione, il design eliminato mantiene rigidità, resistenza e funzionalità simili a quelle del design originale.

Punti di progettazione per lo spessore delle pareti di diversi materiali

ABS

a) Spessore della parete

Lo spessore della parete è la prima considerazione nella progettazione del prodotto ed è generalmente compreso tra 1,5 mm (0,06 in) e 4,5 mm (0,18 in) per i tubi di acciaio. stampaggio a iniezione.

Gli spessori delle pareti inferiori a questo intervallo sono utilizzati per processi plastici brevi e pezzi piccoli. Gli spessori di parete tipici sono di circa 2,5 mm (0,1 in). In generale, più grande è il pezzo, maggiore è lo spessore della parete, che aumenta la resistenza del pezzo e il riempimento plastico.

Con le schiume strutturali sono disponibili spessori di parete compresi tra 3,8 mm (0,15") e 6,4 mm (0,25").

b) Angoli arrotondati

Il raggio di raccordo minimo consigliato è di 25% dello spessore plastico, mentre il raggio più appropriato è di 60% dello spessore plastico; un leggero aumento del raggio può ridurre significativamente le sollecitazioni.

PC

a) Spessore della parete

Lo spessore della parete è determinato in larga misura dai requisiti di carico, dalle sollecitazioni interne, dalla geometria, dalla forma esterna, dal flusso plastico, dall'iniettabilità e dall'economia.

Lo spessore massimo consigliato per un PC è di 9,5 mm (0,375"). Per ottenere buoni risultati, lo spessore della parete non dovrebbe superare i 3,1 mm (0,125"). Le nervature e alcune strutture di rinforzo possono fornire lo stesso risultato quando è necessario un maggiore spessore della parete per aumentare la resistenza.

Lo spessore minimo della parete per la maggior parte delle applicazioni PC è di circa 0,75 mm (0,03 pollici), con aree più sottili a seconda della geometria e delle dimensioni del pezzo. Sono possibili processi plastici brevi fino a uno spessore di 0,3 mm (0,012").

Il passaggio da uno spessore di parete maggiore a uno minore è il più agevole possibile. In tutti i casi, la plastica entra nella cavità dalla parte più spessa per evitare il ritiro e le tensioni interne.

Lo spessore uniforme delle pareti è molto importante. È inoltre importante raggiungere questo requisito indipendentemente dall'angolo del piano, per ridurre il problema della deformazione dopo lo stampaggio.

LCP

a) Spessore della parete

A causa dell'elevata fluidità del copolimero a cristalli liquidi sotto l'effetto del taglio, lo spessore della parete sarà più sottile rispetto ad altre materie plastiche. Il più sottile può essere di 0,4 mm, mentre lo spessore generale è di circa 1,5 mm.

PS

a) Spessore della parete

Lo spessore generale della gomma non dovrebbe superare i 4 mm; uno spessore eccessivo comporta un ciclo di produzione più lungo. Richiede un tempo di raffreddamento più lungo e la plastica si ritira con un fenomeno di cavità, riducendo le proprietà fisiche del pezzo.

Uno spessore uniforme della parete è ideale ai fini della progettazione, ma quando è necessario spostare lo spessore, la concentrazione di tensioni nella zona di transizione deve essere eliminata. Se il tasso di ritiro è inferiore, lo spessore della parete può essere modificato. Se il tasso di ritiro è superiore, è necessario modificare solo lo spessore.

b) Angoli arrotondati

Un pezzo stampato a iniezione deve uscire dallo stampo senza danni o troppa resistenza. Per evitare questi problemi, le pareti del pezzo dalla linea di demarcazione (disegno). La progettazione dell'angolo retto è da evitare.

Gli angoli retti sono come un nodo e possono portare a concentrazioni di sollecitazioni che riducono la resistenza agli urti. Il raggio degli angoli arrotondati deve essere compreso tra 25% e 75% dello spessore della parete; in genere si raccomanda di essere intorno a 50%.

PA

a) Spessore della parete

Le parti in plastica di nylon devono essere progettate con lo spessore minimo richiesto per la struttura. Questo spessore consente l'uso più economico del materiale. Gli spessori delle pareti devono essere il più possibile uniformi per eliminare le deformazioni post-stampaggio. Se lo spessore della parete passa da una plastica spessa a una sottile, è necessario un processo di assottigliamento graduale.

b) Angoli arrotondati

Il valore R consigliato per l'arrotondamento è di almeno 0,5 mm (0,02 pollici), generalmente accettabile, ma se possibile si cerca di utilizzare un valore R maggiore. Poiché il valore del fattore di concentrazione delle sollecitazioni diminuisce di 50% a causa dell'aumento del rapporto R/T e l'angolo di arrotondamento migliore è quello compreso tra R/T.

PSU

a) Spessore della parete

Lo spessore minimo della parete deve essere di 2,3 mm (0,09") per distanze di flusso grandi e lunghe. Le parti più piccole possono avere un minimo di 0,8 mm (0,03") e la distanza di flusso non deve superare i 76,2 mm (3").

PBT

a) Spessore della parete

Mantenere uno spessore uniforme delle pareti è un fattore che incide sul costo del prodotto. Lo spessore delle pareti dipende dalle caratteristiche di ciascun materiale plastico. È consigliabile conoscere i limiti di lunghezza del flusso della plastica utilizzata prima di progettare per determinare lo spessore della parete.

I requisiti di carico spesso determinano lo spessore della parete, mentre altri fattori come le sollecitazioni interne, la geometria del pezzo, le disomogeneità e la forma. Gli spessori tipici delle pareti variano da 0,76 mm a 3,2 mm (0,125 pollici).

Lo spessore della parete deve essere uniforme e, se c'è un'area di gomma spessa o sottile, la transizione dall'area spessa all'area sottile è graduale con un rapporto cono-barra di 3:1.

b) Angoli arrotondati

Il fenomeno più comune di danneggiamento dei pezzi è causato dagli angoli vivi; l'aumento degli angoli arrotondati è uno dei metodi per rafforzare la struttura dei pezzi in plastica. Se la sollecitazione è ridotta di 5% (da 3 a 3), il rapporto tra angoli arrotondati e spessore della parete aumenta da a. Questa è la prestazione ottimale consigliata.

Colonna ( Capo )

Linee guida di base per i capi

I bocchettoni sono progettati per sporgere dallo spessore della parete della gomma per assemblare prodotti, separare oggetti e sostenere altre parti. I pilastri cavi possono essere utilizzati per inserire parti, stringere viti, ecc. Queste applicazioni devono essere sufficientemente robuste da sostenere la pressione senza rompersi.

I puntoni non devono essere utilizzati da soli, ma devono essere fissati alla parete esterna o utilizzati con un rinforzo, per quanto possibile, per rafforzare il puntone e consentire un flusso regolare dell'adesivo.

Inoltre, l'altezza del pilastro non deve superare due volte e mezzo il diametro del pilastro stesso, perché un pilastro troppo alto può causare l'intrappolamento dell'aria quando stampaggio di parti in plastica.

Oltre all'uso di barre di rinforzo, vengono comunemente utilizzate anche piastre di rinforzo triangolari per rinforzare la colonna, soprattutto per le colonne lontane dalla parete esterna.

Una combinazione di vite e pilastro di buona qualità dipende dalle caratteristiche meccaniche della vite e dal design del foro del pilastro.

Pertanto, dal punto di vista dell'assemblaggio, è necessario aumentare parzialmente lo spessore della gomma. Tuttavia, questo può portare a effetti indesiderati, come la formazione di segni di ritiro, di avvallamenti, di cavità o di maggiori sollecitazioni interne.

Per questo motivo, la posizione dei fori di introduzione e di perforazione del montante deve essere mantenuta a distanza dalla parete esterna del prodotto. Quest'ultima non solo aumenta la resistenza del montante per sostenere maggiori forze di torsione e flessione, ma aiuta anche a riempire la colla e a ridurre la bruciatura dovuta all'intrappolamento dell'aria.

Per lo stesso motivo, anche i pilastri lontani dalla parete esterna dovrebbero essere integrati con blocchi di rinforzo triangolari, particolarmente utili per migliorare il flusso di colla nei pilastri a parete sottile.

Punti di progettazione per diversi pilastri di materiale

ABS

In genere, è sufficiente avere un montante con un diametro esterno doppio rispetto al diametro interno. A volte questo comporta uno spessore della parete del montante pari o superiore allo spessore dell'adesivo, che aumenta il peso del materiale e crea modelli di ritiro e forti sollecitazioni di stampaggio sulla superficie.

A rigore, lo spessore del puntone dovrebbe essere pari a 50-70% dello spessore dell'adesivo. Se si utilizza questo design, il puntone non fornisce una resistenza sufficiente, ma la contrazione superficiale è migliorata.

Per rafforzare la colonna sono disponibili ossature smussate che possono essere estese dalla dimensione più piccola fino a 90% dell'altezza della colonna. Se la colonna si trova vicino alla parete laterale, è possibile utilizzare una nervatura per interconnettere la parete laterale e la colonna per sostenere la colonna.

PBT

I pilastri sono comunemente utilizzati nella maggior parte dei casi per l'assemblaggio su meccanismi come l'avvitamento, il montaggio a pressione e l'assemblaggio in ingresso, dove il diametro esterno del pilastro è il doppio del diametro del foro interno è sufficientemente robusto.

Il design dei pilastri si basa sul concetto di design delle nervature. Un taglio troppo spesso crea un restringimento esterno del pezzo e un vuoto interno. Se il pilastro è posizionato accanto alla parete laterale, la nervatura può essere utilizzata per collegarlo e la dimensione del foro interno può essere aumentata al massimo.

PC

I pilastri sono utilizzati soprattutto per l'assemblaggio di prodotti, ma a volte sono usati per sostenere altri oggetti o per separare oggetti. Anche alcuni pilastri molto piccoli vengono sciolti termicamente e utilizzati per tenere in posizione le parti interne.

I pilastri laterali devono essere incastrati con alcune nervature per aumentare la resistenza del pilastro.

PS

Le colonne vengono solitamente utilizzate per l'inserimento di pezzi, la raccolta di viti, i perni di guida, la maschiatura o gli incastri stretti.

Se possibile, evitare di avere un puntone separato senza alcun supporto. È necessario aggiungere delle nervature per rafforzarlo. Se la colonna non è lontana dalla parete laterale, è opportuno utilizzare delle nervature per collegare la colonna alla parete laterale.

PSU

Il pilastro viene utilizzato per collegare due parti. Il diametro esterno deve essere il doppio del diametro del foro interno e l'altezza non deve superare il doppio del diametro esterno.

Principi di progettazione della struttura di rinforzo

L'applicazione di un rinforzo sulle parti in plastica può migliorare la resistenza e la rigidità delle parti in plastica e prevenirne la deformazione. La scelta della posizione corretta del rinforzo può migliorare il flusso del materiale plastico fuso.

Le dimensioni dell'armatura seguono generalmente i seguenti principi:

1.Lo spessore della parete dell'armatura è generalmente pari a 0,4 volte lo spessore del corpo principale t, il massimo non supera le 0,6 volte;

2. La distanza tra le barre è superiore a 4t e l'altezza delle barre è inferiore a 3t;

3. L'armatura della colonna a vite si trova ad almeno 1,0 mm sotto la superficie della colonna;

4.Le barre di rinforzo devono trovarsi ad almeno 1,0 mm al di sotto della superficie del pezzo o della superficie di separazione.

Le barre di armatura multiple si intersecano, prestare attenzione all'intersezione dell'accumulo locale di materiale causato dal problema.

Il metodo di miglioramento è:

1. Disallineamento dell'armatura;

2. Progettare l'intersezione dei ferri di armatura come una struttura cava.

Le armature sottili, come la forza, devono cercare di farle resistere alla tensione, per evitare una pressione eccessiva.

Poiché il materiale plastico ha un modulo di elasticità molto basso, è facile che si verifichino problemi di instabilità. Questo è contrario al principio della pressione preferenziale che seguiamo nella progettazione delle fusioni metalliche e richiede un'attenzione particolare.

Evitare la concentrazione delle sollecitazioni

La progettazione strutturale di parti in plastica deve prestare particolare attenzione a evitare la generazione di angoli vivi. La transizione della geometria in corrispondenza degli angoli non è continua e qui si possono verificare concentrazioni di sollecitazioni che possono portare alla formazione di cricche.

La resistenza dei materiali plastici è solitamente molto bassa e le concentrazioni di sollecitazioni hanno maggiori probabilità di causare danni. La misura principale per evitare le concentrazioni di sollecitazioni consiste nel migliorare la forma strutturale degli angoli vivi del componente. Ad esempio, aggiungendo smussi e angoli arrotondati o sostituendoli con sezioni di transizione dolcemente inclinate in corrispondenza degli angoli acuti.

Quando la smussatura e l'arrotondamento non possono essere aggiunti direttamente a causa della funzione del componente, la concentrazione delle sollecitazioni può essere ridotta riducendo la resistenza strutturale locale in corrispondenza degli angoli acuti e scavando verso l'interno gli angoli arrotondati, facendo riferimento allo schema di progettazione migliorato della guida lineare mostrato nella Figura 1.

La forma dei fili di plastica deve essere preferibilmente rotonda e trapezoidale, evitando triangoli e rettangoli, in modo da ridurre l'effetto gap e migliorare la capacità portante dei fili.

Progettazione di un'adeguata pendenza dello stampo

La pendenza di trazione dello stampo, detta anche pendenza di rilascio dello stampo, è un angolo impostato nella direzione di rilascio dello stampo per evitare che le parti in plastica si attacchino e sfreghino contro lo stampo a causa del ritiro da raffreddamento durante il rilascio dello stampo, causando così danni e deformazioni.

Prodotti stampati ad iniezione sono solitamente progettati con un angolo inclinato all'interno e all'esterno del bordo per consentire al prodotto di uscire facilmente dallo stampo.

Se il prodotto ha una parete esterna verticale e si trova nella stessa direzione dell'apertura dello stampo, lo stampo richiederà una grande forza di apertura per aprirsi dopo che la plastica è stata modellata e potrebbe essere difficile rilasciare il prodotto dallo stampo quando questo viene aperto.

Se il prodotto è stato stampato con un angolo di uscita e tutte le parti dello stampo a contatto con il prodotto sono altamente lucidate durante il processo, il rilascio del prodotto dallo stampo sarà un gioco da ragazzi.

Pertanto, la considerazione dell'angolo di uscita è indispensabile nel processo di progettazione del prodotto.

La determinazione della pendenza della matrice segue generalmente 3 principi

1. L'angolo di trazione dello stampo viene generalmente considerato come un numero intero, ad esempio 0,5°, 1°, 1,5°, ecc;

2. L'aspetto delle parti in plastica per prendere l'angolo dello stampo è maggiore dell'angolo della parete interna, il che favorisce lo stampaggio fuori dallo stampo;

3. L'angolo di apertura è più ampio, ma non influisce sull'aspetto dello stampo. Alcuni materiali, come PP, PE, ecc. possono essere forzati a rilasciare lo stampo; la quantità di rilascio forzato non supera generalmente 5% della sezione trasversale massima dell'anima.

Dimensione della pendenza della matrice

Non esiste una linea guida certa per la dimensione dell'angolo di uscita, che viene determinata principalmente dall'esperienza e dalla profondità del prodotto. Inoltre, vengono presi in considerazione anche il metodo di stampaggio, lo spessore delle pareti e la scelta della plastica.

In generale, per pareti esterne molto lucide si può utilizzare un angolo di uscita di 1/8 o 1/4 di grado. I prodotti con motivi profondi o intrecciati richiedono un corrispondente aumento dell'angolo di uscita, solitamente 1 grado in più per ogni 0,025 mm di intreccio.

La tabella che mostra la relazione tra l'angolo di uscita e il gioco del singolo bordo e la profondità del bordo può essere utilizzata come riferimento.

Inoltre, quando il prodotto richiede nervature lunghe e profonde e angoli di uscita ridotti, il design del perno di espulsione deve essere sottoposto a un trattamento speciale; si veda il design del perno di espulsione per rinforzi lunghi e profondi.

Punti di progettazione della pendenza del tiraggio dello stampo per diversi materiali

ABS

In genere, è sufficiente l'applicazione di un angolo laterale compreso tra 1° e 1°. A volte l'angolo di uscita può essere vicino a zero perché il modello di lucidatura è nella stessa direzione del modello di uscita.

Per i lati con motivi, aggiungere 1° all'angolo di uscita per ogni 0,025 mm (0,001 in) di profondità. L'angolo di uscita corretto può essere richiesto al fornitore dell'incisione.

LCP

A causa dell'elevato modulo e della bassa duttilità dei copolimeri a cristalli liquidi, la progettazione deve evitare il buckling inverso.

Su tutte le nervature, i bordi delle pareti, i pilastri, ecc. al di sopra del livello di colla sporgente deve essere previsto un angolo di uscita minimo.

Se il bordo della parete è profondo o non presenta una superficie levigata o un motivo inciso, è necessario un ulteriore sopralzo.

PBT

Se il pezzo ha una buona finitura superficiale, è necessario un angolo di rilascio minimo di 1/2°.

Le superfici incise richiedono un angolo di rilascio aggiuntivo di 1° per ogni 0,03 mm (0,001 in) di profondità.

PC

L'angolo di rilascio deve essere presente su qualsiasi lato o sporgenza del pezzo, comprese le aree stampate superiori e inferiori.

In genere, una superficie lucida di 2°-2° è sufficiente; tuttavia, le superfici incise richiedono un angolo di rilascio aggiuntivo di 1° per ogni 0,25 mm (0,001 in) di profondità.

PET

Le nervature dei prodotti in plastica, le pareti dei pilastri, le pareti di scorrimento, ecc. sono sufficienti per ottenere un angolo di rilascio di 1 °.

PS

L'angolo di distacco PS è estremamente sottile e un angolo di distacco di 1° è il metodo standard; un angolo di distacco troppo piccolo rende difficile il rilascio del pezzo dalla cavità dello stampo.

In ogni caso, qualsiasi angolo di distacco è meglio di nessun angolo. Se il pezzo è inciso, ad esempio la profondità del disegno della pelle, aggiungere 1° all'angolo di rilascio per ogni 0,025 mm di profondità.

Considerare la progettazione strutturale di parti in plastica dal punto di vista della struttura dello stampo

1. Nella progettazione della struttura delle parti in plastica si devono evitare strutture troppo complesse.

L'apparecchiatura di processo per la produzione a iniezione è lo stampo, che riflette la forma del prodotto. pezzo stampato a iniezione.

A causa della struttura complessa delle parti in plastica, lo stampo deve essere complicato nella struttura, e anche la struttura che non può essere realizzata, le parti in plastica dovrebbero tenere questo in piena considerazione quando si progetta, e si sforzano di realizzare lo stampo a iniezione struttura più semplice possibile, con l'obiettivo di garantire l'aspetto e la funzione, per risparmiare tempo e costi e migliorare la qualità del prodotto.

Ad esempio, sulle parti in plastica sono presenti molte scanalature laterali e fori laterali che impediscono ai prodotti di uscire dallo stampo in direzione di espulsione, per cui in genere è opportuno adottare la struttura di estrazione del nucleo e di inclinazione della parte superiore.

Se gli incavi e i fori laterali sono progettati in modo da essere coerenti con la direzione di espulsione o da toccare la struttura, si semplificherà notevolmente la struttura dello stampo, con la premessa di raggiungere la funzione e garantire l'aspetto. Pertanto, nella progettazione della struttura dei componenti in plastica è opportuno evitare strutture troppo complicate.

2. Il design delle parti in plastica deve evitare la struttura di taglio interna.

Le parti in plastica con struttura interna tagliata non possono essere direttamente fuori dallo stampo i, con il risultato che lo stampo non può essere progettato o deve utilizzare il nucleo dello stampo, struttura nascosta, o sarà separato dallo stampo, ma questo aumenta la complessità di costruzione di stampiriduce l'affidabilità dello stampo, aumenta la possibilità di produrre scarti e aumenta il costo di produzione. Pertanto, la struttura di taglio interna deve essere evitata il più possibile al momento della progettazione strutturale.

3. La progettazione di parti in plastica a volte deve prendere il largo a causa dell'aspetto o dei requisiti di assemblaggio.

Ciò richiede che la progettazione consideri pienamente la struttura dello stampo e l'impatto della struttura dello stampo sul prodotto stesso.

a) Il problema del piano inclinato e del cursore: Il piano inclinato e il cursore, nella direzione di separazione dello stampo e perpendicolare alla direzione di separazione dello stampo, hanno un movimento. La punta superiore inclinata e la punta di linea in direzione perpendicolare alla matrice di separazione non possono avere una punta di gomma che blocca il movimento, per avere spazio sufficiente per il movimento.

b) Trattamento della superficie verticale: l'aspetto di alcune parti in plastica richiede che non vi sia alcuna pendenza; per garantire che la parete laterale sia verticale, è necessario progettare il cursore o il piano inclinato sulla superficie verticale.

Per evitare che il cablaggio risulti evidente, in genere il cablaggio deve essere posizionato all'intersezione tra la faccia e la superficie; la progettazione delle parti in plastica deve tenere conto delle caratteristiche speciali di questa posizione.

Progettazione tenendo conto delle caratteristiche non isotrope delle materie plastiche

A volte le materie plastiche non sono isotrope come i metalli e, in questi casi, la direzione dovrebbe essere nella stessa direzione per evitare i difetti.

Ad esempio, per alcune materie plastiche con materiali di rinforzo, la direzione del flusso dell'adesivo dovrebbe essere la stessa della direzione in cui l'elemento sopporta un carico maggiore, perché la direzione dell'asse delle fibre di rinforzo che scorre con la plastica fusa è la stessa della direzione del flusso del materiale.

Una struttura simile a una trave con rinforzo, realizzata in plastica con fibre di rinforzo, ha la sua principale direzione di carico nella direzione della lunghezza del rinforzo, quindi anche la direzione corretta di alimentazione della colla deve essere nella direzione della lunghezza.

Quando l'elemento è incollato in più punti, si deve evitare che la direzione della forza sia parallela alla linea di fusione. Poiché la parte in cui due o più flussi di colla si incontrano, la diminuzione della temperatura della colla provoca un abbassamento della forza di incollaggio e una facile frattura. La corretta stampaggio a iniezione di plastica Il metodo di progettazione prevede che la direzione della forza sia perpendicolare alla linea di fusione o con un certo angolo.

Considerare la progettazione strutturale di parti in plastica dal punto di vista dell'assemblaggio.

A causa del piccolo modulo di elasticità del materiale plastico, cioè il materiale è morbido, e il processo di stampaggio è diverso da quello delle parti in metallo, la precisione della tolleranza delle parti in plastica è generalmente molto inferiore a quella delle parti in metallo.

Pertanto, nella progettazione della struttura è necessario prestare attenzione a questa caratteristica ed evitare la situazione di grandi dimensioni e piccole tolleranze.

Maggiore è la dimensione, maggiore è la deformazione accumulata dal componente e maggiore è l'impatto sulla precisione della tolleranza. L'incollaggio è uno dei metodi di assemblaggio più comuni per le parti in plastica.

L'incollaggio di parti in plastica dovrebbe essere evitato quando l'interfaccia di incollaggio non deve essere sottoposta a tensione di strappo, a causa della sua scarsa resistenza alla lacerazione; l'approccio corretto è quello di sottoporre l'interfaccia di incollaggio alla forza di taglio.

Nello stato di tensione positiva, la forza di legame non è così forte come nello stato di forza di legame a taglio, perché nello stato di tensione positiva l'interfaccia di legame è la radice della tensione di strappo; e nello stato di taglio l'area dell'interfaccia di legame è generalmente più grande dell'area dell'interfaccia di legame nello stato di tensione positiva, quindi la resistenza allo strappo è più forte.

Il collegamento con bulloni è anche uno dei metodi di assemblaggio più comuni per le parti in plastica. Poiché la resistenza della plastica è molto bassa, di solito non è sufficiente per mordere la vite, nel caso di forze elevate, non è possibile inserire direttamente le viti autofilettanti in plastica.

Inoltre, le connessioni bullonate o rivettate a testa piatta devono essere realizzate con un rivestimento di superficie maggiore per aumentare l'area di forza.

Linee guida per la progettazione della struttura del prodotto - Giunti a scatto

Linee guida per la progettazione dei giunti a scatto

I giunti a scatto rappresentano un metodo comodo ed economico per l'assemblaggio dei prodotti, in quanto le parti combinate dei giunti a scatto vengono formate nello stesso momento in cui viene prodotto il prodotto finito e l'assemblaggio non richiede l'uso di altri accessori di fissaggio come viti e maglie, purché i due lati dei giunti a scatto che devono essere combinati vengano uniti a scatto.

Sebbene il design della chiusura possa avere una varietà di forme geometriche, il principio di funzionamento è generalmente lo stesso: quando due parti vengono agganciate, la parte a forma di gancio di una parte viene spinta via dalla parte a flangia della parte adiacente fino a quando la parte a flangia non è finita.

Il principio di funzionamento del buckling

Il design del dispositivo di fissaggio può essere suddiviso in due tipi, permanente e rimovibile, a seconda della funzione. Il tipo permanente è facile da installare ma non da rimuovere, mentre il tipo rimovibile è facile da installare e rimuovere.

Il principio è che la parte a forma di gancio del dispositivo di fissaggio staccabile è dotata di angoli di importazione e di esportazione appropriati per facilitare l'azione di fissaggio e di distacco, e la dimensione degli angoli di importazione e di esportazione influisce direttamente sulla forza necessaria per il fissaggio e il distacco.

Il tipo di chiusura permanente ha solo l'angolo di ingresso ma non quello di uscita, quindi una volta fissato, le parti collegate formeranno uno stato autobloccante e non potranno essere facilmente rimosse. Fare riferimento ai diagrammi schematici delle chiusure permanenti e rimovibili.

Principio dei dispositivi di fissaggio permanenti e rimovibili

Se si utilizza la forma della fibbia per differenziarla, si può suddividere in fibbia ad anello, fibbia a lato singolo, fibbia a sfera e così via.

Di seguito sono elencati i tipi di fibbie.

Fibbia sferica (tipo staccabile)

Il design della punta della fibbia è generalmente inseparabile dal metodo del tipo a trave sporgente e l'estensione del tipo a trave sporgente è la fibbia ad anello o la fibbia a sfera. Il cosiddetto tipo di trave a sbalzo è l'uso delle caratteristiche di deformazione della plastica stessa, dopo il ritorno elastico alla forma originale.

La progettazione della fibbia deve essere calcolata, come l'assemblaggio della forza, e dopo l'assemblaggio della concentrazione di stress del comportamento graduale, deve essere considerata dalle proprietà plastiche.

La fibbia comunemente usata per le travi di sospensione è a taglio costante; se si vuole che la deformazione della trave di sospensione sia maggiore, si può usare il taglio graduale, in cui lo spessore di un lato può essere gradualmente ridotto alla metà dell'originale. La sua deformazione può essere superiore al sessanta per cento rispetto alla sezione costante.

Confronto tra l'instabilità e la deformazione di diverse forme di taglio

Il punto debole del dispositivo di fissaggio è che le due parti combinate del fissaggio: la parte di estensione del gancio e la parte della flangia sono soggette a deformazione e persino a frattura dopo un uso ripetuto, e il fissaggio fratturato è difficile da riparare.

Poiché la fibbia e il prodotto vengono stampati contemporaneamente, il danno alla fibbia è anche un danno al prodotto. Il rimedio consiste nel progettare il dispositivo a fibbia in modo che condivida più fibbie contemporaneamente, in modo che il dispositivo nel suo complesso non sia impossibilitato a funzionare a causa di danni alle singole fibbie, aumentando così la sua durata.

Un altro punto debole del dispositivo a fibbia è che i requisiti di tolleranza delle dimensioni relative alla fibbia sono molto rigidi, troppe posizioni della fibbia sono facili da formare il danno della fibbia; al contrario, troppo poche posizioni della fibbia sono difficili da controllare la posizione di assemblaggio o la combinazione di parti appare fenomeno toolset.

Conclusione

Questo documento è solo una sintesi dei problemi comunemente incontrati e facilmente ignorati nella progettazione della struttura delle parti in plastica. Solo studiando e riassumendo il lavoro effettivo e accumulando esperienza nella pratica possiamo progettare parti in plastica con una struttura ragionevole e prestazioni eccellenti.