Lo stampaggio a iniezione di materie plastiche si riferisce al processo di iniezione di plastica fusa in uno stampo per prodotti plastici sotto pressione e di raffreddamento per ottenere le parti in plastica desiderate. I processi di stampaggio a iniezione sono una tecnica di produzione ampiamente utilizzata, in particolare in settori come la produzione di automobili, gadget di consumo e apparecchiature mediche.

Una variabile importante è la velocità di iniezione, che misura semplicemente il tempo necessario a una macchina per lo stampaggio a iniezione per forzare la plastica liquida calda nello stampo stesso. Si tratta di un fattore critico che influenza sia l'efficienza produttiva che la qualità del prodotto. Essendo il componente principale dello processo di stampaggio a iniezioneLa progettazione e la qualità dello stampo a iniezione influiscono direttamente sulla velocità di iniezione.

Questo articolo approfondisce il modo in cui gli stampi a iniezione influenzano la velocità di iniezione, esaminando la progettazione dello stampo, la selezione dei materiali, i processi di produzione, il controllo della temperatura dello stampo, la progettazione del canale di colata e altro ancora.

L'impatto della progettazione dello stampo sulla velocità di iniezione

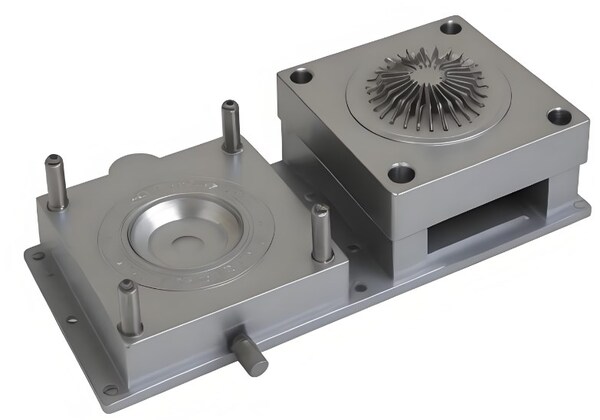

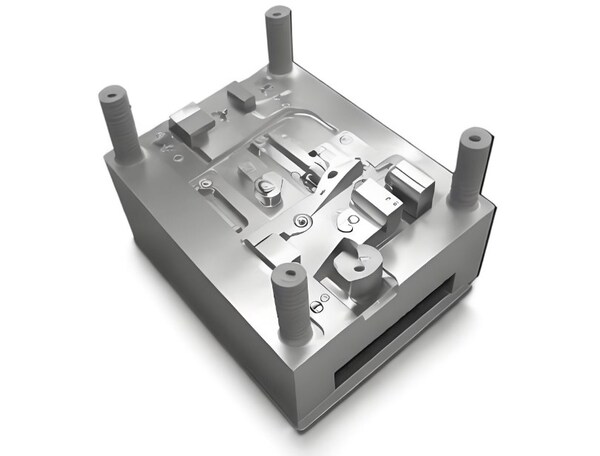

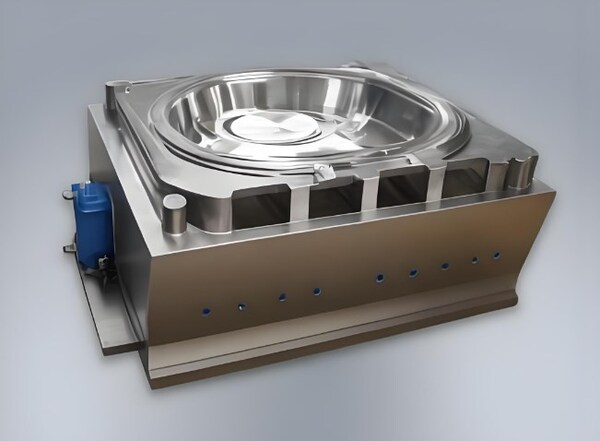

Design della cavità dello stampo

La disposizione delle cavità è la chiave della progettazione dello stampo a iniezione. Una buona progettazione può aumentare notevolmente la velocità di iniezione, mentre una progettazione scadente non solo riduce la velocità di iniezione, ma può anche causare difetti durante il processo di iniezione o prolungare il tempo di iniezione.

1. Quantità di cavità: Quando in uno stampo sono presenti più cavità, è possibile produrre più pezzi contemporaneamente. Ciò significa che il lavoro può essere completato più velocemente, migliorando l'efficienza della produzione. Se si cerca di produrre troppe cose allo stesso tempo, possono verificarsi anche problemi con il lavoro dello stampo (eccessiva pressione di iniezione), rendendo più impegnativo il controllo della pressione e della temperatura durante il processo di iniezione. Pertanto, è fondamentale per i progettisti bilanciare l'efficienza produttiva e la complessità del processo quando si creano stampi a più cavità.

2. Disposizione delle cavità: La disposizione delle cavità influisce sul flusso del fluido plastico e sulla resistenza che incontra. Se sono disposte bene, la resistenza al flusso può essere minore e la velocità di iniezione elevata. Di solito si utilizzano layout simmetrici, in modo che ogni cavità si riempia alla stessa velocità.

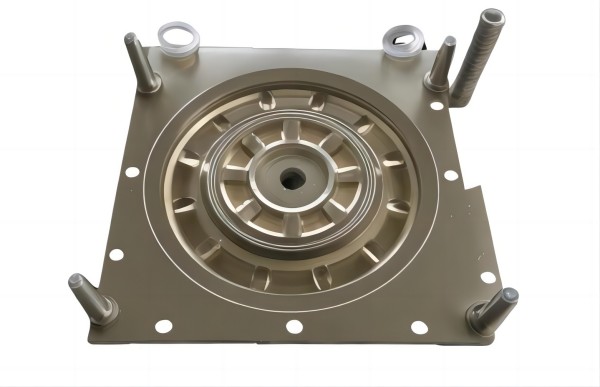

Progettazione della struttura dello stampo

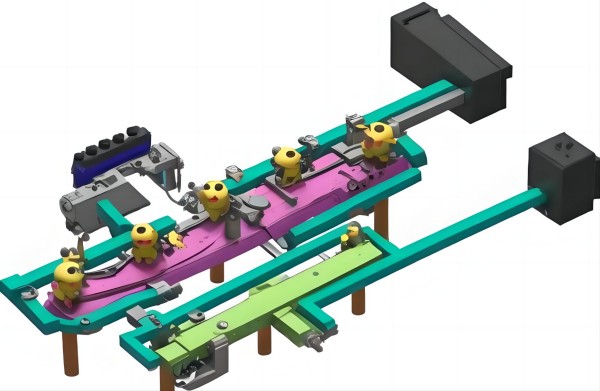

La progettazione della struttura dello stampo comprende la superficie di separazione, il sistema di chiusura, il sistema di raffreddamento e il sistema di sfiato.

1. Progettazione della superficie di troncatura: La superficie di separazione è la superficie di contatto dove lo stampo si apre e si chiude. Se le superfici di separazione sono progettate bene, si riduce il tempo di apertura e chiusura degli stampi, si allunga la durata delle riparazioni e si velocizza lo stampaggio a iniezione. In generale, la superficie di separazione deve essere progettata il più possibile piatta per ridurre al minimo le difficoltà di lavorazione e l'usura.

2. Progettazione di un sistema di gateway: La porta serve come passaggio per il flusso di plastica fusa nella cavità. La velocità di iniezione può essere migliorata con un gate ben progettato. Le porte dirette, le porte a spillo e le porte a ventaglio sono alcune delle varietà utilizzate. La scelta della dimensione e del tipo giusto comporta una minore resistenza al flusso durante il riempimento del pezzo, aumentando la velocità di riempimento.

3. Progettazione del sistema di raffreddamento: La progettazione del sistema di raffreddamento influisce notevolmente sulla velocità di iniezione del materiale. Il tempo di raffreddamento spesso rappresenta più della metà dell'intero ciclo di iniezione, quindi un sistema di raffreddamento efficiente può ridurre notevolmente il ciclo di iniezione. I metodi di raffreddamento più comuni includono il raffreddamento ad acqua e ad olio. La disposizione e le dimensioni dei canali di raffreddamento devono essere ben progettate per garantire un raffreddamento uniforme e una rapida dissipazione del calore.

4. Progettazione del sistema di ventilazione: Per evitare difetti come bruciature e bolle, eliminando aria e sostanze volatili dalla cavità, di solito si utilizza un sistema di sfiato. Se ben progettato, questo sistema può migliorare la velocità di iniezione dei materiali e la qualità complessiva dei prodotti che ne derivano. In genere, sulla cavità e sulla superficie di separazione sono presenti scanalature di sfiato, oppure si utilizzano tappi e fori di sfiato per lo sfiato.

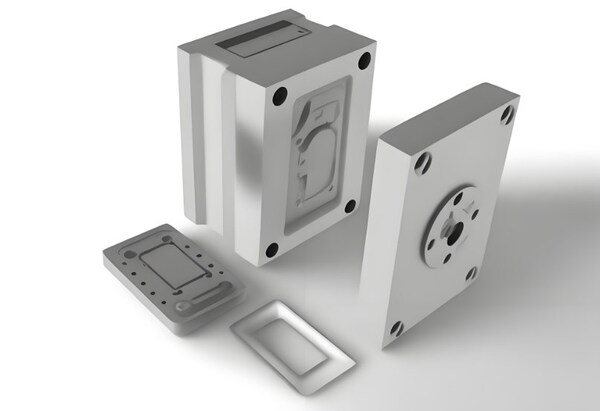

L'impatto dei materiali dello stampo sulla velocità di iniezione

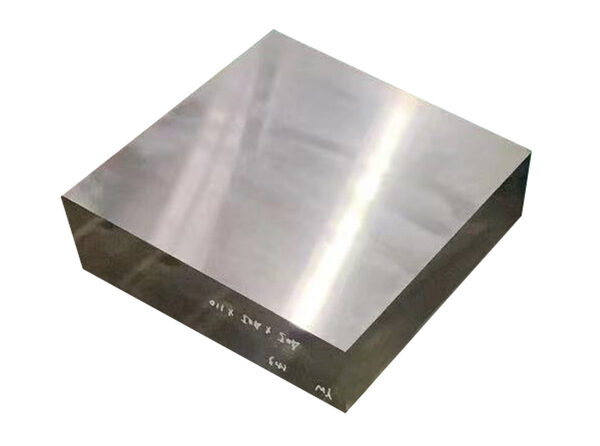

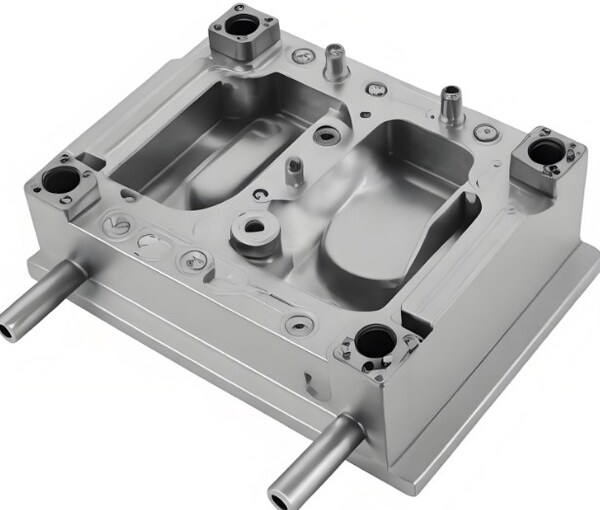

Selezione dell'acciaio per stampi

La scelta del materiale dello stampo influisce direttamente sulla durata, sulla precisione di lavorazione e sulla velocità di iniezione. I materiali più comuni per gli stampi sono l'acciaio per stampi, la lega di alluminio e la lega di rame.

1. Acciaio per stampi: L'acciaio per stampi è noto per la sua elevata forza, durezza e resistenza all'usura, tutte proprietà fondamentali per la produzione di stampi in grandi quantità. Sono disponibili diversi tipi di acciai per stampi, tra cui P20, H13 e S136. Sebbene non conduca molto bene il calore, il che limita la rapidità con cui il calore può essere rimosso per raffreddamento, esistono trattamenti come la cromatura o la titanizzazione che possono contribuire a migliorare sia la resistenza all'usura sia la resistenza alla corrosione.

2. Lega di alluminio: La lega di alluminio possiede grandi doti di lavorabilità e conducibilità termica, che la rendono adatta agli stampi per prototipi e alla produzione di piccoli lotti. Le leghe 6061 e 7075 sono tra le più utilizzate. Se da un lato questi stampi consentono un raffreddamento più rapido e quindi una maggiore velocità di iniezione, dall'altro non sono robusti e resistenti all'usura come l'acciaio, il che li rende adatti a prodotti a bassa domanda.

3. Lega di rame: La lega di rame ha un'ottima conduzione del calore e resiste bene alla corrosione. Per questo motivo, i componenti dello stampo che necessitano di un raffreddamento rapido, come gli inserti a saracinesca o gli inserti di raffreddamento, sono spesso realizzati in leghe di rame. Gli stampi in lega di rame si raffreddano in modo efficiente, aumentando in modo significativo la velocità di iniezione, ma sono più costosi e di solito sono combinati con acciaio per stampi o lega di alluminio.

Trattamento della superficie dello stampo

Il trattamento superficiale migliora le prestazioni dello stampo. I trattamenti superficiali più comuni includono cromatura, titanio, nitrurazione e carburazione.

1. Cromatura: Questo processo aumenta la durezza della superficie e la resistenza all'usura e riduce l'attrito, contribuendo ad accelerare i tempi di iniezione. Alla maggior parte degli stampi viene applicato uno strato di cromo di 0,01-0,1 mm.

2. Placcatura in titanio: Con uno spessore che va da 0,001 a 0,01 mm, la placcatura in titanio può essere utilizzata su componenti di stampi esposti a livelli elevati di usura e calore. Questa placcatura resiste bene anche alla corrosione, una qualità che allunga la vita degli stampi e la velocità di iniezione dei produttori.

3. Nitrurazione: La nitrurazione aumenta la durezza superficiale e la resistenza all'usura, prolungando la durata dello stampo. Lo strato di nitrurazione ha solitamente uno spessore compreso tra 0,1 e 0,5 mm, adatto a stampi ad alta resistenza e durezza.

4. Carburazione: Aumentando la durezza superficiale e la resistenza all'usura, la carburazione migliora la durata di utilizzo di uno stampo prima che si rompa per fatica. Questo trattamento crea uno strato indurito di circa 0,5 mm - 2 mm di spessore, per cui la produzione di stampi in serie diventa più conveniente.

L'impatto del processo di produzione degli stampi sulla velocità di iniezione

Tecnologia di lavorazione di precisione

La lavorazione di precisione è fondamentale per migliorare l'accuratezza della lavorazione degli stampi e la qualità della superficie. Le tecniche più comuni di lavorazione di precisione includono la lavorazione CNC, l'elettroerosione e la lavorazione laser.

1. Lavorazione CNC: Questo processo consente di creare stampi altamente precisi, efficienti e flessibili, anche con forme intricate. È molto utile per migliorare sia la qualità della superficie che la precisione complessiva durante la costruzione degli stampi. La maggior parte dei tipi di stampi può essere realizzata con macchine CNC, ma sono particolarmente utili quando un articolo ha caratteristiche complesse o deve essere prodotto con una tolleranza molto elevata.

2. EDM: La lavorazione di materiali per stampi ad alta durezza e resistenza, come l'acciaio per stampi e il carburo, è adatta all'elettroerosione. È in grado di produrre forme complesse di stampi con elevata precisione e buona finitura superficiale, ma è meno efficiente e in genere viene utilizzata per la finitura e la riparazione degli stampi.

3. Lavorazione laser: La lavorazione laser consente di lavorare forme intricate e microfantasie con grande precisione, efficienza e senza contatto. Sono possibili anche operazioni come l'incisione e il rivestimento laser (che possono essere utili per trattamenti come la finitura della superficie), il che rende questa tecnologia ideale quando si lavora su utensili di piccole dimensioni.

Tecnologia di prototipazione rapida

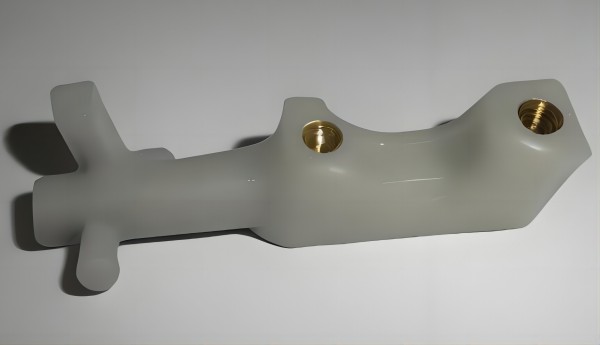

La tecnologia di prototipazione rapida produce stampi o prototipi di stampi direttamente mediante stratificazione di materiali. Le tecnologie di prototipazione rapida più comuni sono la stereolitografia (SLA), la sinterizzazione laser selettiva (SLS) e la modellazione a deposizione fusa (FDM).

1. Stereolitografia (SLA): La tecnologia SLA funziona utilizzando il laser per indurire la resina fotosensibile strato per strato, in modo da costruire materiali e creare prototipi di stampi con una precisione molto elevata. Sebbene sia possibile utilizzare la SLA per produrre prototipi di stampi in caso di lotti di dimensioni ridotte o di forme complesse, vi sono degli svantaggi: la selezione dei materiali è limitata e le prestazioni meccaniche sono scarse.

2. Sinterizzazione laser selettiva (SLS): La tecnologia di sinterizzazione laser selettiva (SLS) costruisce materiali stratificando materiali in polvere che il laser fonde insieme. Questo processo crea prototipi di stampi con una resistenza impressionante. La SLS è adatta alla produzione di forme complesse di stampi e di prototipi di produzione in lotti medio-piccoli, con un'ampia scelta di materiali ma una scarsa qualità superficiale che richiede una post-elaborazione.

3. Modellazione a deposizione fusa (FDM): Riscaldando i materiali termoplastici per creare strati, la tecnologia FDM produce prototipi di stampi ad alta resistenza. Sebbene questo metodo sia adatto alla realizzazione di stampi di media complessità e di prototipi per piccole serie, la sua precisione durante la lavorazione non è molto elevata e le superfici risultano poco rifinite.

L'impatto del controllo della temperatura dello stampo sulla velocità di iniezione

Impatto della temperatura dello stampo sulla velocità di iniezione

Il controllo della temperatura dello stampo è fondamentale quando si tratta di velocità di iniezione: se lo si ottiene correttamente, il processo sarà più rapido e la qualità del prodotto migliore. Se la temperatura di fusione è troppo alta o troppo bassa, però, la velocità di flusso e i tempi di raffreddamento della plastica fusa possono essere influenzati, il che a sua volta altera la velocità di produzione dei prodotti con le macchine per lo stampaggio a iniezione.

1. Alta temperatura di stampaggio: Quando la temperatura dello stampo aumenta troppo, la plastica fusa si raffredda più lentamente. Questo allunga i tempi di raffreddamento e stampaggio a iniezione ciclo, con conseguente riduzione della velocità di iniezione. Inoltre, le alte temperature dello stampo possono provocare difetti o distorsioni superficiali, come ad esempio la formazione di bave o la deformazione.

2. Bassa temperatura di stampaggio: Le basse temperature degli stampi possono ostacolare il movimento della plastica fusa, rallentando la velocità di produzione e creando difetti come linee fredde o riempimento incompleto, che non solo influiscono sulla qualità ma rallentano anche la velocità di produzione.

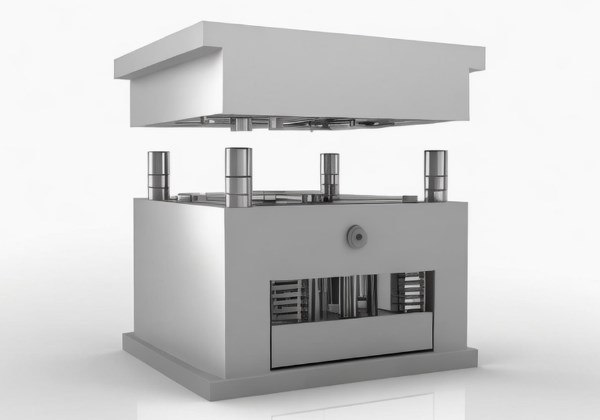

Sistema di controllo della temperatura dello stampo

Per mantenere la temperatura dello stampo entro un intervallo ragionevole, gli stampi sono generalmente dotati di sistemi di controllo della temperatura. I più comuni sistemi di controllo della temperatura degli stampi includono:

1. Sistema di raffreddamento ad acqua: Nel processo di raffreddamento ad acqua, i canali di raffreddamento all'interno dello stampo trasportano l'acqua intorno ad esso per rimuovere il calore e abbassare la temperatura. Si tratta di un sistema efficiente ed economico rispetto ad altri metodi di controllo del calore o del freddo durante la produzione di stampi a iniezione, ed è per questo che questi sistemi vengono utilizzati più di ogni altra cosa.

2. Sistema di raffreddamento dell'olio: Per raffreddare gli stampi, il raffreddamento a olio fa scorrere l'olio di raffreddamento attraverso i canali di raffreddamento all'interno dello stampo. Sebbene non sia efficiente come il raffreddamento ad acqua, questo metodo funziona bene per gli stampi che devono essere raffreddati a temperature più elevate, come nel caso dello stampaggio a iniezione ad alta temperatura.

3. Sistema di riscaldamento elettrico: Invece di utilizzare elementi riscaldanti per riscaldare lo stampo e regolarne la temperatura, un sistema di riscaldamento elettrico controlla la temperatura dello stampo creando flussi di elettricità. Quando è necessario un controllo della temperatura molto specifico (ad esempio, con gli stampi a canale caldo), questi sistemi possono essere abbinati anche a sistemi di raffreddamento.

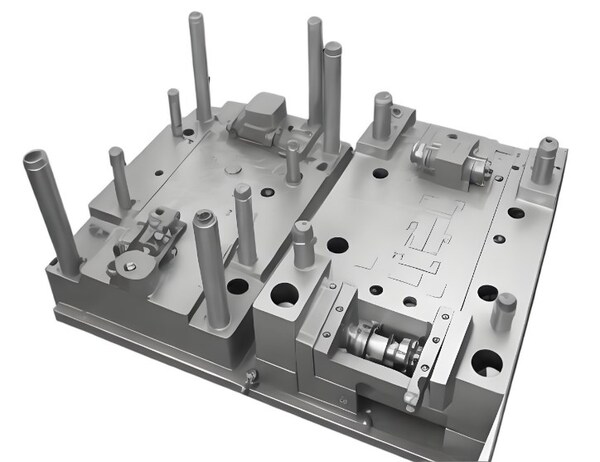

L'impatto del design del canale sulla velocità di iniezione

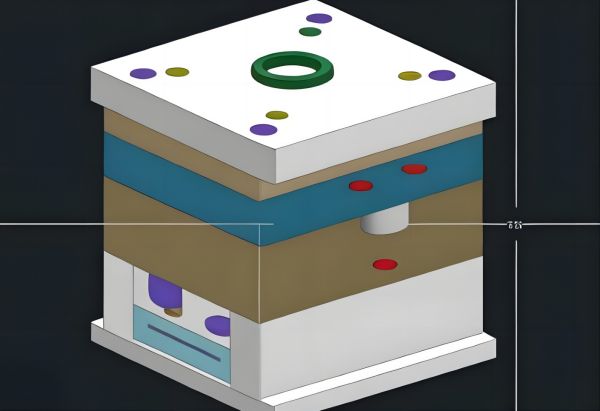

Tipi di corridori

Il sistema di canali è una via attraverso la quale la plastica fusa viene trasportata alla cavità dello stampo dall'ugello di una macchina per lo stampaggio a iniezione. In effetti, la disposizione delle linee di flusso ha un impatto sulla velocità di iniezione degli strati successivi e, quindi, sulla qualità del prodotto finale. Alcuni dei tipi di canali comunemente utilizzati comprendono i canali freddi e i canali caldi.

1. Corridore a freddo: I canali freddi sono sistemi convenzionali in cui la solidificazione della plastica fusa avviene nel canale generando scarti. I canali freddi sono facili da progettare ed economici in termini di materiale ed energia, ma fanno un uso eccessivo di quest'ultima e rallentano la velocità di iniezione e l'economia.

2. Corridore caldo: I canali caldi impiegano un elemento riscaldante che mantiene la plastica in uno stato fuso nel canale, in modo da non favorire gli scarti. I canali caldi possono aumentare la velocità di iniezione, ridurre il tasso di utilizzo e i costi di produzione, ma sono più costosi in termini di progettazione e produzione, quindi ideali per produzioni voluminose.

Layout del corridore

L'orientamento della disposizione dei canali ha una relazione diretta con il tipo di velocità di iniezione. Il corretto posizionamento dei canali porta a una resistenza al flusso insignificante e, quindi, a un riempimento più rapido e regolare. Per quanto riguarda la disposizione dei canali, sono tipici i canali bilanciati e non bilanciati.

1. Corridore equilibrato: La disposizione uguale dei canali aiuta ad avere percorsi di flusso e pressione opposti per l'ingresso della plastica fusa nella cavità e consente di allagare ogni cavità allo stesso tempo, il che significa una maggiore velocità di iniezione e uniformità del prodotto.

2. Corridore sbilanciato: La disposizione sbilanciata dei canali crea percorsi di flusso e resistenza diversi della plastica fusa in ingresso per ciascuna cavità; di conseguenza, provoca un riempimento disuguale della cavità o una velocità di iniezione e influisce sulla qualità del prodotto. Si applica in procedure di iniezione particolari, tra cui l'iniezione differenziale, e presenta una distribuzione non uniforme degli incrementi.

L'impatto della manutenzione dello stampo sulla velocità di iniezione

Manutenzione della muffa

Una corretta manutenzione dello stampo è importante per mantenere la velocità di iniezione e la qualità del prodotto al giusto livello. La manutenzione quotidiana dello stampo può contribuire ad aumentarne la durata, a ridurre il tasso di guasti e a migliorare la produttività.

1. Pulizia regolare: Per ridurre i tempi di iniezione e migliorare la qualità, rimuovere i residui accumulati, le impurità e la ruggine sulle superfici dello stampo, sulle cavità, sulle guide e su qualsiasi altra area, se possibile, mantenendo lo stampo pulito e liscio.

2. Lubrificazione regolare: In generale, l'ingrassaggio delle parti mobili dello stampo, ad esempio il perno di guida, la boccola e il perno di espulsione, svolge un ruolo fondamentale nel ridurre l'attrito e l'usura, consentendo così un funzionamento regolare dello stampo, un aumento della velocità di iniezione e un allungamento della durata dello stampo.

3. Ispezione regolare: Controllare frequentemente tutti i componenti dello stampo, ad esempio le cavità, i sistemi di raffreddamento e di sfiato, in modo da poter riparare o sostituire i componenti danneggiati o usurati prima che interferiscano con la velocità di iniezione e la qualità del prodotto finale.

Manutenzione della muffa

La manutenzione dello stampo lo stabilizza a lungo termine. Una corretta progettazione dello stampo contribuisce a migliorarne la durata e ad aumentare i colpi al minuto.

1. Ambiente di stoccaggio: Gli stampi devono essere conservati in modo adeguato per evitare che si bagnino, si arrugginiscano e si contaminino; devono essere conservati in un ambiente pulito, ben aerato e privo di polvere. Gli stampi devono essere puliti e poi puliti o verniciati con olio antiruggine prima di essere riposti.

2. Registri di manutenzione: Registrazione: Memorizzare i tempi, i contenuti e i risultati di ogni manutenzione, riparazione e ispezione per monitorare l'uso degli stampi e l'efficienza della manutenzione.

3. Manutenzione regolare: Per assicurarsi che gli stampi siano sempre idonei all'uso, è necessario disporre di un calendario di routine sui tempi di utilizzo degli stampi e sui requisiti generali degli stampi per i controlli, il lavaggio, l'ingrassaggio e le riparazioni.

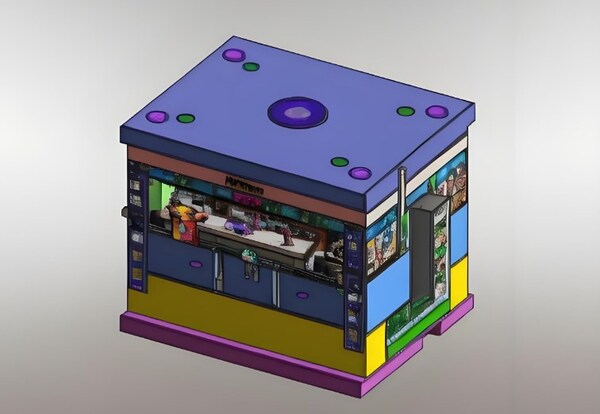

L'impatto delle tecnologie innovative degli stampi sulla velocità di iniezione

Con il progresso tecnologico, le tecnologie innovative vengono sempre più incorporate nella progettazione e nella produzione degli stampi per migliorare la velocità di iniezione e l'efficienza della produzione. Ecco alcune tecnologie innovative comuni:

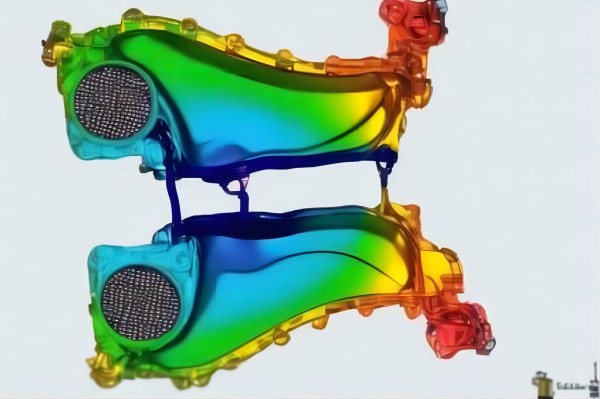

Progettazione e simulazione digitale

I nuovi strumenti di progettazione e simulazione digitale migliorano le operazioni di progettazione e ottimizzazione degli stampi. Alcuni di essi sono la progettazione assistita da computer (CAD), la produzione assistita da computer e l'ingegneria assistita da computer (CAE), che comprende l'analisi a elementi finiti (FEA).

1. Progettazione assistita da computer (CAD): L'utilizzo di un software CAD nella progettazione dello stampo facilita il lavoro e consente di modificare facilmente i progetti, rendendo il lavoro competente. Grazie alla visualizzazione, sarà più facile per i progettisti osservare e modificare la struttura dello stampo con i progetti di stampaggio effettivi, migliorando la velocità di iniezione.

2. Produzione assistita da computer (CAM): Il software CAM traduce i modelli CAD in percorsi reali da lavorare sotto il controllo effettivo delle macchine CNC per un taglio preciso. La tecnologia CAM riduce l'accuratezza della lavorazione, riduce i tempi di produzione e migliora la velocità di iniezione.

3. Analisi a elementi finiti (FEA): Durante il processo di iniezione, la tecnologia FEA esegue test di stress, deformazione e distribuzione della temperatura allo scopo di prevedere le prestazioni dello stampo da parte dei progettisti. Per quanto riguarda i parametri di progettazione, la FEA può aiutare a determinare la struttura e il materiale ottimali dello stampo, i difetti di stampaggio e la velocità di iniezione.

Tecnologia di produzione additiva

La tecnologia AM o stampa 3D costruisce componenti per accrescimento, in cui gli strati vengono costruiti. È ampiamente utilizzata nella produzione di stampi, comunemente impiegati per la realizzazione di prototipi e la riparazione di stampi.

1. Produzione di prototipi di stampi: In primo luogo, la tecnologia AM crea rapidamente stampi per la convalida dei progetti e per la realizzazione di un numero relativamente ridotto di opere. Grazie alla tecnologia AM, la lavorazione del materiale è rapida e gli sprechi trascurabili, il che riduce efficacemente il tempo di sviluppo di molti stampi e migliora la velocità di iniezione.

2. Riparazione della muffa: Si tratta di una tecnologia di riparazione e rigenerazione degli stampi 3D nell'ambito della tecnologia di produzione additiva. Se le parti dello stampo sono usurate o danneggiate, la produzione additiva può eseguire una ricostruzione localizzata per contribuire ad allungare la durata dello stampo e migliorare la produttività.

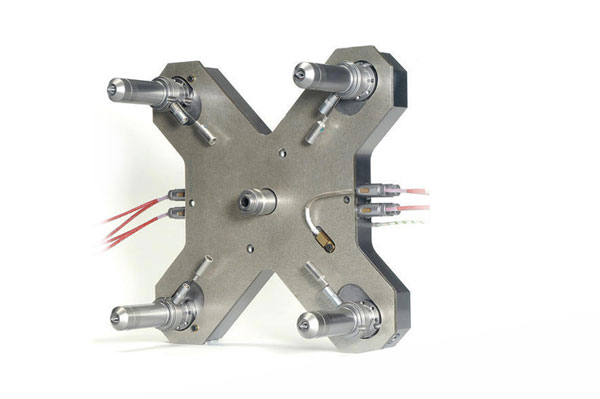

Sistemi a canale caldo

I sistemi a canale caldo mantengono la plastica allo stato fuso nel canale che la riscalda, evitando così sprechi di materiale e perdite di pressione in cavità come avviene nei canali freddi. In questo modo, un'accurata implementazione dei tassi di iniezione del sistema a canale caldo e la qualità del prodotto finale possono essere notevolmente migliorati.

1. Design del canale caldo: Per ottenere la massima stabilità termica nel sistema di canali, il design del canale caldo deve essere appropriato per facilitare una buona distribuzione della temperatura nei vari sistemi, migliorando la velocità di riempimento e la qualità. Le porte a valvola e le materozze calde sono i modelli di canale caldo più noti.

2. Controllo della temperatura: I sistemi a canale caldo necessitano di un controllo della temperatura per garantire che la plastica sia in uno stato corretto per fluire attraverso il processo di iniezione. Un controllo della temperatura superiore può migliorare la velocità di iniezione e la qualità dei prodotti.

Tecnologia degli stampi in composito

La tecnologia degli stampi compositi nella produzione di materie plastiche prevede l'utilizzo di materiali e strutture composite nello stampo per migliorare l'efficienza operativa dello stampo e la velocità di iniezione. Alcune di queste tecnologie sono: lo stampaggio a inserto, lo stampaggio a due riprese e lo stampaggio a sandwich.

1. Stampi per inserti: Gli stampi incorporati migliorano le prestazioni dello stampo e allo stesso tempo aumentano la velocità di iniezione e sono inserti dello stampo realizzati in vari materiali. Ad esempio, il materiale ad alta durezza può essere inserito nella regione ad alta usura; il materiale ad alta conduttività termica può essere inserito nella regione ad alto calore.

2. Stampi a due colpi: Gli stampi a due colpi possono produrre prodotti con due colori o due materiali diversi nel processo di iniezione, che è più veloce e crea prodotti migliori. Tuttavia, gli stampi a due colpi sono progettati e realizzati in modo più complicato, ma contribuiscono sicuramente ad aumentare la velocità di iniezione.

3. Stampi a sandwich: Inoltre, gli stampi a sandwich sono efficaci nell'aumentare la conduttività termica e il raffreddamento attraverso la sistemazione degli strati nello stampo. Il fatto è che l'uso di stampi a sandwich influisce direttamente sulla riduzione dei tempi di raffreddamento e sull'aumento della velocità di iniezione.

Conclusione

Il stampo a iniezione è l'aspetto più importante dello stampaggio a iniezione e la progettazione dello stampo, il materiale dello stampo, la produzione, il controllo del calore, la progettazione dei canali e la manutenzione sono alcuni dei fattori che influiscono sulla velocità di iniezione. È razionale ottimizzare lo stampo aumentando la velocità di iniezione con la premessa di applicare le nuove tecnologie, che possono migliorare significativamente l'efficienza produttiva e la qualità del prodotto.

In futuro, con lo sviluppo della tecnologia di simulazione della progettazione digitale e delle attrezzature di produzione di nuova generazione, come la tecnologia di produzione additiva, il sistema a canale caldo e la tecnologia degli stampi compositi, gli stampi a iniezione svolgeranno un ruolo più importante nell'industria manifatturiera, dando un forte sostegno a vari settori. Per quanto riguarda il tecnologia di stampaggio a iniezione e la progettazione di stampi, in futuro si otterranno maggiori innovazioni e sviluppi attraverso la ricerca e la pratica continue, apportando nuovi cambiamenti all'industria manifatturiera.