Fabbricazione di parti di droni su misura | stampaggio ad iniezione di droni (UAV)

Esplorate le parti in plastica personalizzate per i droni per migliorare le loro prestazioni. Scoprite le soluzioni di precisione di ZetarMold.

Categorie di componenti per droni

Gamma completa di componenti per droni stampati a iniezione personalizzati, progettati per garantire prestazioni ottimali e peso ridotto.

Componenti del telaio

- Telai del corpo principale

- Gruppi del carrello di atterraggio

- Supporti motore

- Connettori del braccio

Componenti strutturali leggeri ma resistenti, progettati per ottenere il massimo rapporto resistenza/peso.

Sistemi a elica

- Pale d'elica personalizzate

- Protezioni per eliche

- Gruppi mozzo

- Meccanismi a sgancio rapido

Componenti dell'elica ottimizzati dal punto di vista aerodinamico, con bilanciamento di precisione e durata.

Fotocamera e gimbal

- Alloggiamenti cardanici

- Supporti per telecamere

- Coperture protettive

- Schermi per lenti

Componenti della telecamera e del giunto cardanico stampati con precisione e con proprietà di smorzamento delle vibrazioni.

Alloggiamento dell'elettronica

- Custodie per controllori di volo

- Scomparti per le batterie

- Alloggiamenti dei sensori

- Supporti per antenne

Alloggiamenti protettivi con schermatura EMI e gestione termica.

Accessori

- Allegati al carico utile

- Supporti per luci LED

- Maniglie di trasporto

- Raccordi personalizzati

Accessori specializzati e attacchi personalizzati per una maggiore funzionalità del drone.

Telecomando

- Alloggiamenti dei controllori

- Componenti dei pulsanti

- Gruppi joystick

- Cornici dello schermo

Componenti ergonomici del telecomando con feedback tattile di precisione.

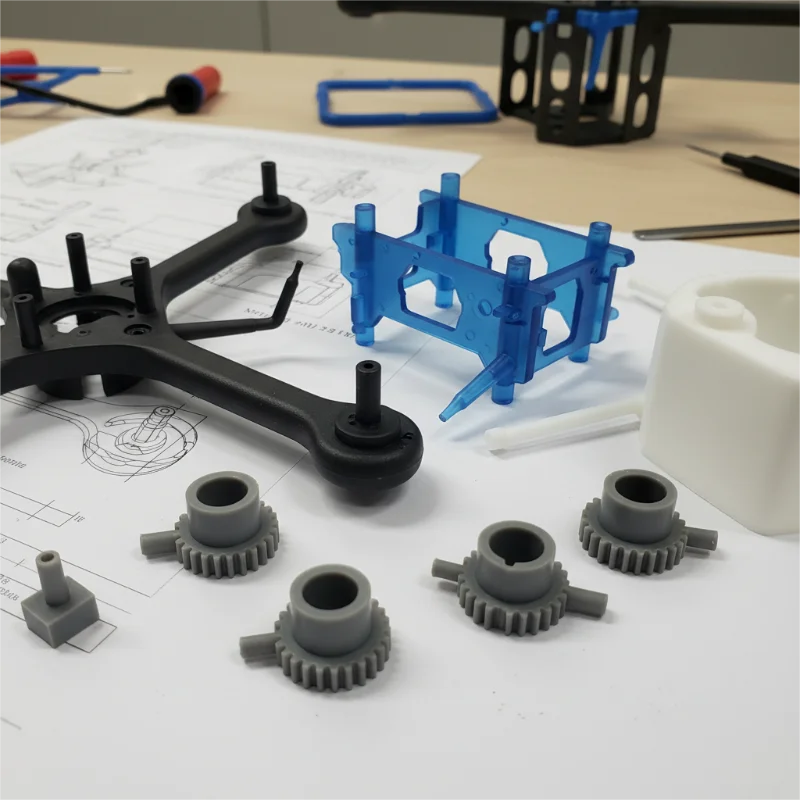

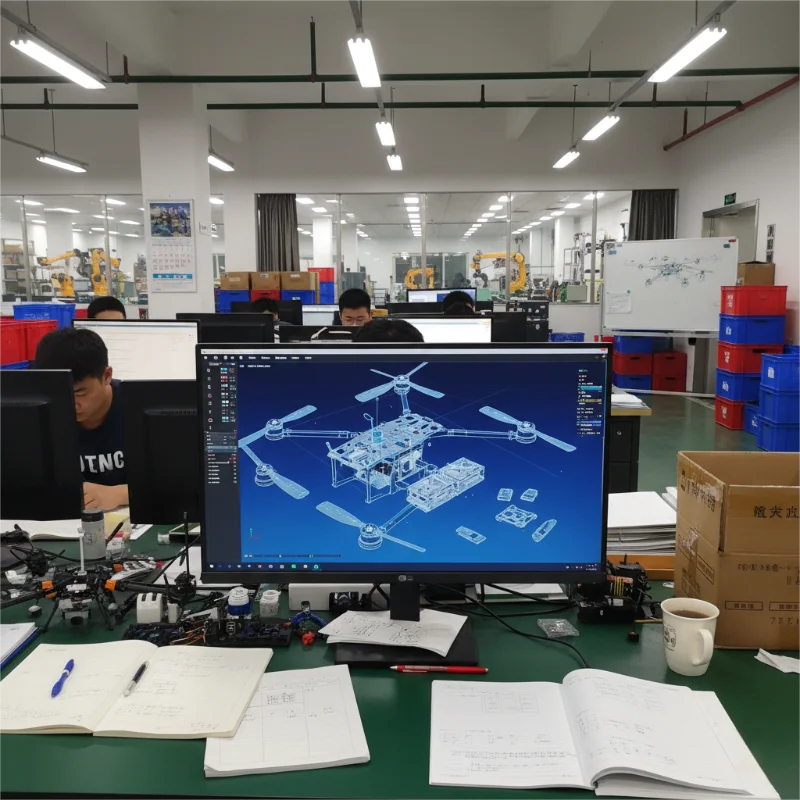

Cosa possiamo fare

Sia che abbiate bisogno di bassi volumi di prova o di una produzione su larga scala, siamo specializzati nella produzione di componenti per droni in plastica di alta qualità. Con una serie di capacità di produzione su richiesta, tra cui Stampaggio a iniezione di plastica, Lavorazione CNC della plastica, e Stampa 3D - siamo in grado di produrre i pezzi precisi richiesti dai vostri progetti di droni.

Abbiamo già supportato diverse aziende di droni nella produzione di grandi lotti dei loro componenti in plastica, fornendo soluzioni flessibili e affidabili su misura per le loro esigenze specifiche. Se avete domande sulla produzione di componenti in plastica per droni, non esitate a contattarci.

Stampaggio a iniezione

Lavorazione CNC

Stampa 3D

Risorse per La guida completa alle parti di ricambio per droni in plastica personalizzate

Quali componenti per droni possiamo produrre?

Le materie plastiche sono parte integrante della costruzione dei moderni droni grazie al loro eccezionale rapporto resistenza/peso e alla flessibilità di progettazione. Siamo specializzati nella produzione di un'ampia gamma di componenti in plastica di precisione che costituiscono la struttura e la funzionalità di base di un UAV.

Le nostre capacità di produzione coprono praticamente tutte le parti in plastica di un drone, tra cui:

1. Componenti strutturali:

- Corpo principale/Telaio: Il telaio centrale che ospita tutta l'elettronica e garantisce l'integrità strutturale. Le materie plastiche consentono di realizzare progetti complessi e integrati.

- Bracci del telaio: Devono essere rigidi per evitare flessioni durante il volo, ma anche in grado di assorbire le vibrazioni. Sono comuni materiali come il nylon caricato a vetro.

- Carrello d'atterraggio/Skids: Richiedono resistenza agli urti e flessibilità per sopportare atterraggi bruschi. Materiali come il PC o il resistente ABS sono ideali.

2. Involucri e involucri protettivi:

- Gusci superiori e inferiori: Proteggere i componenti interni sensibili (controller di volo, ESC) da fattori ambientali e urti.

- Alloggiamenti della batteria: La batteria è tenuta in modo sicuro e spesso è dotata di funzioni di raffreddamento e di meccanismi di sgancio rapido.

- Custodie per gimbal e telecamere: Proteggono in modo leggero i delicati sistemi ottici e di stabilizzazione senza impedirne il funzionamento.

- Il modulo GPS copre: Schermano l'unità GPS e sono trasparenti alle frequenze radio.

3. Parti aerodinamiche e funzionali:

- Eliche e pale del rotore: Componenti critici per i quali l'equilibrio, la rigidità e la precisa geometria dei profili sono fondamentali. (Vedere la sezione dedicata di seguito).

- Protezioni dell'elica: Gabbie leggere che proteggono le eliche, le persone e le cose, soprattutto per il volo al chiuso o di prossimità.

- Supporti motore: Fissare i motori ai bracci del telaio, richiedendo una resistenza alle alte temperature e un eccellente smorzamento delle vibrazioni.

4. Supporti ausiliari e accessori:

- Staffe per sensori: Supporti personalizzati per sensori specializzati come LiDAR, termocamere o immagini multispettrali.

- Porta antenne: Posizionare le antenne per una ricezione ottimale del segnale senza interferenze.

- Clip e supporti per accessori: Staffe per il fissaggio di luci, transponder o sistemi di consegna del carico utile.

Quali processi di stampaggio a iniezione possiamo offrire per le parti dei droni?

Lo stampaggio a iniezione è il metodo di produzione principale per la realizzazione di parti in plastica per droni in grandi volumi e ad alta precisione. Per soddisfare le diverse esigenze di progettazione degli UAV, offriamo diversi processi di stampaggio a iniezione specializzati.

1. Stampaggio a iniezione standard/convenzionale:

Questo è il processo principale per la produzione della maggior parte dei componenti dei droni, come telai, involucri e staffe. La termoplastica fusa viene iniettata ad alta pressione in uno stampo lavorato con precisione. È ideale per produrre migliaia o milioni di pezzi identici con un'eccezionale ripetibilità e un basso costo unitario.

2. Sovrastampaggio:

Il sovrastampaggio prevede lo stampaggio di un secondo strato di materiale (in genere un elastomero termoplastico morbido e flessibile, come il TPE) su un substrato di plastica rigida.

Applicazioni nei droni:

- Creazione di impugnature soft-touch su involucri di batterie o telecomandi.

- Aggiunta di guarnizioni integrate e a tenuta stagna intorno ai perimetri dell'involucro.

- Fornendo paraurti che assorbono gli urti sul carrello di atterraggio o sugli angoli del telaio.

3. Stampaggio a inserti:

Questo processo prevede l'inserimento nello stampo di un componente non plastico, come un inserto metallico filettato o un connettore elettrico, prima di iniettare la plastica. La plastica scorre intorno all'inserto, incapsulandolo in modo sicuro.

Applicazioni nei droni:

- Inserti filettati: Fornisce filettature metalliche durevoli per le viti di montaggio nei telai in plastica e nei supporti motore, impedendo lo spanamento.

- Connettori elettronici: Integrare i connettori di alimentazione o di dati direttamente nel guscio del drone per un design robusto e senza soluzione di continuità.

- Boccole: Stampaggio di boccole metalliche in parti rotanti o girevoli per aumentare la resistenza all'usura.

4. Stampaggio a iniezione assistito da gas:

Per le parti più spesse e strutturali dei droni, come i robusti bracci del telaio, lo stampaggio assistito da gas può essere vantaggioso. Dopo un'iniezione parziale di plastica, viene introdotto un gas inerte (di solito azoto) per creare canali cavi all'interno del pezzo.

Vantaggi per i componenti dei droni:

- Riduzione del peso: Crea pezzi forti e cavi che sono significativamente più leggeri degli equivalenti solidi.

- Miglioramento della finitura superficiale: Elimina i segni di affondamento sulle sezioni spesse.

- Forza potenziata: La struttura tubolare cava può aumentare la rigidità.

Qual è il nostro flusso di lavoro per la produzione di componenti di plastica per droni?

Un flusso di lavoro disciplinato e collaborativo è essenziale per trasformare un progetto digitale in un prodotto fisico di alta qualità in modo efficiente. Il nostro processo è progettato per garantire chiarezza, precisione e velocità.

Fase 1: Consultazione iniziale e RFQ (richiesta di preventivo):

Il processo inizia con voi. Ci fornite i vostri file CAD 3D (ad esempio, STEP, IGS, X_T), i disegni 2D e le specifiche del progetto, compresi i requisiti dei materiali, la quantità e la finitura superficiale desiderata. Il nostro team di ingegneri esamina le informazioni e fornisce un preventivo dettagliato.

Fase 2: Analisi della progettazione per la producibilità (DFM):

Si tratta di una fase critica e collaborativa. I nostri ingegneri conducono un'analisi DFM approfondita per garantire che il vostro progetto sia ottimizzato per lo stampaggio a iniezione. Le principali aree di interesse includono:

- Spessore della parete: Garantire l'uniformità per evitare deformazioni e macchie di umidità.

- Angoli di sformo: Aggiunta di leggere rastremazioni alle pareti verticali per facilitare l'espulsione dei pezzi dallo stampo.

- Linea di commiato: Determinare la posizione ottimale in cui le due metà dello stampo si incontreranno.

- Posizione del cancello: Posizionare strategicamente il punto di ingresso della plastica fusa per garantire un riempimento completo e ridurre al minimo i difetti estetici.

- Sottosquadri: Identificazione delle caratteristiche che possono richiedere interventi complessi sullo stampo, come le centine laterali o i sollevatori. Forniamo un rapporto DFM completo con suggerimenti per migliorare la progettazione in modo da ridurre i costi, migliorare la qualità e accelerare la produzione.

Fase 3: progettazione e realizzazione dello stampo:

Una volta finalizzato il progetto del pezzo, i nostri attrezzisti progettano lo stampo a iniezione utilizzando un software CAD specializzato. Questo include la progettazione del nucleo, della cavità, delle guide, dei canali di raffreddamento e del sistema di espulsione. Lo stampo viene poi lavorato con precisione in acciaio di alta qualità (ad esempio, P20, H13, S7) mediante fresatura, elettroerosione e rettifica CNC.

Fase 4: Selezione e preparazione del materiale:

La resina plastica selezionata viene preparata. Ciò comporta l'essiccazione dei pellet al contenuto di umidità specificato dal produttore, poiché un eccesso di umidità può causare difetti nel pezzo finale. Se necessario, in questa fase si mescolano coloranti o additivi.

Fase 5: Campionamento e prototipazione T1:

I campioni "First Shot" o T1 vengono prodotti utilizzando lo stampo appena fabbricato. Questa prima prova serve a verificare la funzionalità dello stampo e la precisione dimensionale del pezzo.

Fase 6: Ispezione della qualità e iterazione:

I campioni T1 sono sottoposti a una rigorosa ispezione di qualità, che comprende analisi dimensionale con CMM, ispezione visiva e test funzionali. Forniamo un rapporto sulla First Article Inspection (FAI). Se sono necessari aggiustamenti, lo stampo viene messo a punto e vengono prodotti nuovi campioni finché i pezzi non soddisfano perfettamente tutte le specifiche.

Fase 7: Produzione di massa e controllo qualità:

Dopo l'approvazione dei campioni, inizia la produzione su larga scala. Per tutta la durata della produzione, implementiamo il controllo statistico del processo (SPC) e regolari controlli di qualità per garantire che ogni componente mantenga la sua coerenza e aderisca agli standard più elevati.

Fase 8: Operazioni secondarie e montaggio (se necessario):

Possiamo fornire servizi post-stampaggio come la saldatura a ultrasuoni, la tampografia (per loghi ed etichette), la picchettatura a caldo o l'assemblaggio leggero per ottenere un prodotto più completo.

Quali vantaggi offre lo stampaggio a iniezione nel settore dei droni?

Lo stampaggio a iniezione è la tecnologia di produzione dominante per i componenti in plastica dei droni in produzione di massa per diversi motivi convincenti che si allineano direttamente alle esigenze del settore.

Scalabilità e basso costo unitario: Sebbene l'investimento iniziale in uno stampo in acciaio possa essere significativo, il costo per pezzo diventa estremamente basso con volumi elevati. Ciò rende lo stampaggio a iniezione la scelta più economica per le produzioni di droni di tipo consumer, commerciale e aziendale.

Libertà di progettazione e complessità: Il processo consente di creare geometrie molto complesse e intricate che sarebbero difficili o impossibili da ottenere con altri metodi come la lavorazione CNC. Ciò consente ai progettisti di integrare in un unico componente più funzioni, come boccole di montaggio, nervature di rinforzo e chiusure a scatto, riducendo il numero di pezzi e i tempi di assemblaggio.

Ripetibilità e precisione eccezionali: Lo stampaggio a iniezione produce pezzi con una consistenza estremamente elevata, dal primo al milionesimo colpo. Questo aspetto è fondamentale per i componenti dei droni come le eliche, dove l'equilibrio e l'uniformità sono essenziali per un volo stabile, e per i pezzi ad incastro come gli involucri, che richiedono tolleranze strette.

Ampia scelta di materiali: È disponibile una vasta gamma di resine termoplastiche, ciascuna con proprietà uniche. I progettisti possono scegliere materiali specifici per la resistenza ai raggi UV, la forza d'urto, le prestazioni alle alte temperature, la resistenza chimica o la trasparenza RF, adattando ogni componente alla sua funzione specifica.

Finitura superficiale superiore: I pezzi stampati a iniezione possono essere prodotti con un'ampia varietà di texture superficiali direttamente dallo stampo, da finiture lucide e brillanti a superfici opache o strutturate (ad esempio, VDI, Mold-Tech). In questo modo si elimina la necessità di una post-elaborazione e si ottiene un aspetto di alta qualità e pronto per il mercato.

Ottimizzazione del peso: La possibilità di progettare con pareti sottili e nervature interne di rinforzo, unita alla bassa densità intrinseca delle materie plastiche, rende lo stampaggio a iniezione ideale per la creazione di componenti per droni leggeri ma resistenti, un obiettivo primario nella progettazione di tutti i velivoli.

Come si confrontano le parti in plastica dei droni con quelle in metallo nell'industria dei droni?

La scelta tra materie plastiche e metalli (come l'alluminio o il titanio) o compositi (come la fibra di carbonio) è una decisione strategica di ingegneria basata sull'applicazione specifica, sui requisiti di prestazione e sul volume di produzione.

| Caratteristica | Componenti in plastica (stampati a iniezione) | Componenti metallici (lavorati a CNC) |

|---|---|---|

| Peso | Notevolmente più leggero. Il vantaggio principale. La bassa densità è fondamentale per ottenere tempi di volo più lunghi e una maggiore capacità di carico utile. | Più pesante. L'alluminio è leggero per essere un metallo, ma è comunque molto più denso della maggior parte delle materie plastiche. Il titanio è resistente ma ancora più denso. |

| Costo | Basso costo unitario ad alto volume. L'investimento nello stampo viene ammortizzato. Il materiale è meno costoso. | Costo unitario elevato. Il costo è in gran parte fisso per ogni pezzo. Il tempo di lavorazione e lo scarto di materiale (da un blocco solido) sono significativi. |

| Velocità di produzione | Molto veloce. I tempi di ciclo sono in genere inferiori a un minuto per colpo, spesso producendo più pezzi contemporaneamente. | Lentezza. I pezzi complessi possono richiedere ore per essere lavorati uno alla volta. |

| Complessità del progetto | Molto alto. Ideale per forme complesse e organiche e per elementi integrati (incastri a scatto, cerniere vive). | Da moderata a elevata. Sono possibili geometrie complesse, ma aumentano drasticamente i tempi e i costi di lavorazione. |

| Forza e rigidità | Da buono a eccellente. Le plastiche rinforzate con fibre (ad esempio, nylon/PC caricato con vetro o carbonio) offrono rigidità e resistenza eccezionali. | Eccellente. I metalli offrono la massima resistenza e rigidità assoluta. |

| Trasparenza RF | Eccellente. La maggior parte delle plastiche non interferisce con i segnali GPS, Wi-Fi o di controllo radio. | Scarso. I metalli bloccano o interferiscono con i segnali radio e richiedono un'attenta collocazione dell'antenna. |

| Resistenza agli urti | Eccellente. Materiali come il policarbonato (PC) e l'ABS possono assorbire una notevole energia d'impatto senza rompersi. | Da scarso a moderato. I metalli tendono a piegarsi o ad ammaccarsi in modo permanente in seguito all'impatto, anziché flettersi e tornare in forma. |

Conclusione:

Le materie plastiche sono la scelta ideale per la maggior parte dei componenti dei droni, tra cui telai, gusci, carrelli di atterraggio e protezioni delle eliche, soprattutto per i droni consumer e enterprise, dove l'equilibrio tra prestazioni, peso e costi è fondamentale.

I metalli sono riservati ad applicazioni di nicchia, ad altissime prestazioni, in cui la resistenza e la rigidità assolute sono l'unica priorità e il costo è secondario, come i supporti motore per droni cinematografici di fascia alta o i telai cardanici specializzati. Le plastiche rinforzate con fibra di carbonio spesso colmano il divario, offrendo una rigidità simile a quella del metallo a un peso inferiore.

Le eliche e le pale dei rotori dei droni possono essere stampate a iniezione?

Assolutamente sì. Lo stampaggio a iniezione è un metodo molto comune ed efficace per la produzione di eliche per droni, in particolare per i droni consumer, prosumer e per molti droni commerciali.

La chiave del successo dello stampaggio a iniezione delle eliche sta nella precisione e nella scelta dei materiali.

1. Utensili di precisione: Lo stampo deve essere lavorato con tolleranze eccezionalmente strette per replicare con precisione il disegno del profilo aereo. La forma della pala è fondamentale per l'efficienza, la spinta e il livello di rumore. Qualsiasi deviazione può portare a prestazioni scadenti.

2. Equilibrio: Gli stampi sono progettati per essere "bilanciati", ovvero gli stampi a più cavità vengono riempiti in modo uniforme per garantire che tutte le eliche prodotte siano virtualmente identiche per peso e dimensioni. Questo è fondamentale per evitare vibrazioni che possono disturbare i controllori di volo e degradare la qualità video.

3. Selezione del materiale: Il materiale deve avere un'elevata rigidità per evitare flessioni e "appiattimenti" ad alti regimi, che ridurrebbero l'efficienza. Quasi sempre vengono utilizzati materiali rinforzati con fibre.

- Nylon caricato a vetro (PA+GF): Una scelta comune ed economica che offre una buona rigidità e durata.

- Nylon/Policarbonato caricato con fibra di carbonio (PA+CF / PC+CF): Una scelta premium che offre una rigidità superiore e un peso inferiore rispetto alle varianti con riempimento in vetro, con conseguente migliore risposta al volo ed efficienza.

Mentre le eliche da corsa o cinematografiche di alto livello sono talvolta lavorate da un unico blocco di fibra di carbonio composita, lo stampaggio a iniezione offre una combinazione imbattibile di prestazioni, consistenza ed economicità per la stragrande maggioranza del mercato dei droni.

Componenti in plastica e produzione personalizzata di droni (UAV)

Scoprite le nostre capacità di stampaggio a iniezione di droni, tra cui la selezione dei materiali, l'ottimizzazione degli stampi, la progettazione strutturale, i test di durata e la produzione di componenti UAV personalizzati.

Risorse per La guida completa alle parti di ricambio per droni in plastica personalizzate

Quali materiali plastici sono comunemente utilizzati nei componenti dei droni?

La scelta del materiale giusto è fondamentale per le prestazioni di una parte del drone. Di seguito sono riportati alcuni dei materiali termoplastici più utilizzati nella produzione di UAV.

| Materiale | Proprietà chiave | Applicazioni comuni dei droni |

|---|---|---|

| Acrilonitrile Butadiene Stirene (ABS) | Buona tenacità, resistenza all'urto e rigidità; conveniente. | Corpi principali, gusci, carrelli di atterraggio, alloggiamenti dei controllori. |

| Policarbonato (PC) | Eccezionale forza d'urto, resistenza alle alte temperature e chiarezza ottica. | Protezioni per eliche, coperture GPS trasparenti, telai resistenti, cupole per telecamere. |

| Lega PC/ABS | Una miscela che offre la resistenza del PC con la lavorabilità dell'ABS e un migliore impatto a basse temperature. | Involucri e telai che richiedono una maggiore robustezza e resistenza al calore. |

| Nylon (PA6, PA66) | Eccellente resistenza meccanica, resistenza alla fatica e resistenza chimica. | Ingranaggi, supporti motore, componenti strutturali del telaio. |

| Nylon caricato a vetro (PA+GF) | Rigidità, resistenza e stabilità dimensionale notevolmente aumentate rispetto al nylon non caricato. | Bracci del telaio, eliche, supporti del motore, telaio strutturale. |

| Nylon/PC caricato a carbonio (PA+CF / PC+CF) | Rapporto rigidità/peso estremamente elevato, eccellente resistenza. La scelta migliore per i componenti ad alte prestazioni. | Eliche ad alte prestazioni, bracci leggeri e rigidi. |

| Elastomero termoplastico (TPE/TPU) | Materiale flessibile, simile alla gomma, con buona presa e resistenza allo strappo. | Impugnature sovrastampate, paraurti morbidi, ammortizzatori antivibrazioni, guarnizioni. |

| PBT (polibutilene tereftalato) | Buone proprietà di isolamento elettrico, stabilità dimensionale e resistenza al calore e agli agenti chimici. | Connettori elettronici, alloggiamenti per sensori. |

Come scegliere i materiali plastici giusti per le parti strutturali dei droni?

La scelta del materiale per le parti strutturali, come il telaio principale e i bracci, è un atto di equilibrio tra quattro fattori chiave: rigidità, resistenza, peso e costo.

1. Valutare il requisito di rigidità (modulo di flessione):

- Perché è importante: Il telaio deve essere rigido per fornire una piattaforma stabile ai motori e al controller di volo. Un telaio flessibile provoca oscillazioni e caratteristiche di volo scadenti.

- Scelta del materiale: Per ottenere la massima rigidità, sono necessarie plastiche rinforzate con fibre. Per un telaio di base si può utilizzare l'ABS, ma per ottenere prestazioni migliori si può passare al Nylon caricato a vetro (PA+GF). Per i droni ad alte prestazioni o di grandi dimensioni, la scelta migliore è il nylon caricato con fibra di carbonio (PA+CF) o PC+CF, che offre una rigidità paragonabile a quella dell'alluminio a una frazione del peso.

2. Valutare i requisiti di resistenza all'impatto (impatto Izod):

- Perché è importante: I droni si schiantano. Le parti strutturali devono essere in grado di resistere agli impatti di atterraggi bruschi o collisioni senza frantumarsi. I materiali fragili sono un problema.

- Scelta del materiale: Il policarbonato (PC) è il campione della resistenza agli urti. Una lega PC/ABS offre un ottimo equilibrio tra rigidità ed estrema tenacità. I nylon altamente riempiti sono molto rigidi, ma possono essere più fragili in caso di impatto, quindi è necessario trovare un equilibrio in base all'uso previsto per il drone.

3. Ottimizzare il peso (gravità specifica):

- Perché è importante: Ogni grammo risparmiato si traduce in una maggiore durata del volo o in una maggiore capacità di carico utile.

- Scelta del materiale: Confrontate i materiali in base al loro peso specifico (densità). Le plastiche caricate con fibra di carbonio brillano in questo caso, offrendo il più alto rapporto rigidità-peso. Anche confrontando una PA+30%GF con una PA+30, la versione in fibra di carbonio sarà notevolmente più leggera a parità di volume.

4. Considerare l'ambiente operativo:

- Temperatura: Il drone funzionerà in condizioni di freddo o caldo estremo? I supporti del motore, che sono vicini a una fonte di calore, richiedono materiali con un'elevata temperatura di deflessione termica (HDT), come PA+GF o PBT.

- Esposizione ai raggi UV: Se il drone sarà utilizzato molto all'aperto, il materiale deve avere una resistenza intrinseca ai raggi UV o essere formulato con stabilizzatori UV. L'ASA (acrilonitrile stirene acrilato) è un'ottima alternativa all'ABS per le applicazioni esterne.

Funnel decisionale

Droni ad alte prestazioni/grandi dimensioni: Iniziare con PA+CF o PC+CF.

Droni aziendali/prosumer di fascia media: PA+GF è spesso il punto di forza.

Droni sensibili ai costi/giocattolo: L'ABS o il PC/ABS offrono prestazioni adeguate al costo più basso.

Quali sono i fattori da considerare nella progettazione dei componenti dei droni?

Una progettazione efficace per lo stampaggio a iniezione va oltre l'estetica: si tratta di creare pezzi funzionali, durevoli e producibili.

- Spessore uniforme della parete: Questa è la regola più importante. Uno spessore costante delle pareti assicura un raffreddamento uniforme e previene difetti come deformazioni, segni di affondamento e vuoti. Quando sono necessarie variazioni di spessore, queste devono essere graduali.

- Nervature di rinforzo: Invece di realizzare pareti spesse e pesanti, utilizzate pareti sottili rinforzate con nervature. Le nervature aggiungono una resistenza e una rigidità significative con un materiale minimo, ottimizzando il rapporto resistenza-peso. Una regola generale è che lo spessore delle nervature dovrebbe essere pari al 50-60% dello spessore della parete a cui sono collegate.

- Raggi e filetti: Gli angoli interni appuntiti sono concentratori di tensioni e possono provocare cricche. L'aggiunta di raggi generosi (filetti) a tutti gli angoli interni ed esterni distribuisce le sollecitazioni e migliora il flusso di plastica fusa all'interno dello stampo, ottenendo un pezzo più resistente.

- Angoli di sformo: Tutte le superfici parallele alla direzione di apertura dello stampo devono presentare una leggera conicità, nota come angolo di sformo (in genere 1-3 gradi). In questo modo si evita che il pezzo raschi contro la parete dello stampo durante l'espulsione, garantendo una buona finitura superficiale ed evitando danni.

- Boss per l'assemblaggio: Progettare bocche cave per le viti o i montanti di montaggio. Il diametro esterno deve essere pari a ~2x il diametro interno e devono essere collegati alla parete principale con nervature o filetti, anziché stare da soli, per evitare segni di sprofondamento.

- Smorzamento delle vibrazioni: Per i componenti che contengono componenti elettronici sensibili (come il controller di volo o l'IMU), considerare come il design e la scelta dei materiali possano contribuire a smorzare le vibrazioni del motore. A volte, a questo scopo, viene progettato un sistema di montaggio separato in TPE/TPU più morbido.

- Integrazione delle funzioni: Sfruttate la potenza dello stampaggio a iniezione per combinare più parti in una sola. È possibile integrare una staffa di montaggio, un alloggiamento per il connettore e un supporto strutturale in un unico pezzo complesso? In questo modo si riducono il peso, i costi di assemblaggio e i potenziali punti di guasto.

Supportiamo la produzione rapida e a basso volume di parti di droni?

Sì. Siamo consapevoli che non tutti i progetti partono da una produzione di massa. L'industria dei droni, in particolare, si basa su innovazioni rapide, test e applicazioni di nicchia che richiedono volumi inferiori.

Offriamo soluzioni su misura per questa esigenza:

1. Stampi rapidi (stampi in alluminio):

Per quantità che vanno da poche centinaia a ~10.000 pezzi, possiamo creare stampi a iniezione di alta qualità in alluminio aeronautico.

- Vantaggi:

① Tempi di consegna più rapidi: L'alluminio è molto più veloce da lavorare rispetto all'acciaio e ci permette di passare dal progetto finale ai primi pezzi in sole 1-3 settimane.

② Costo iniziale inferiore: Il costo di uno stampo in alluminio è notevolmente inferiore a quello di uno stampo di produzione in acciaio temprato.

- Casi d'uso: Questo è perfetto per la fase avanzata di prototipazione (utilizzando materiali di produzione), per la produzione pilota per la convalida del mercato o per l'intero ciclo di vita del prodotto di droni di nicchia e a basso volume.

2. Utensili a ponte:

Uno stampo in alluminio funge da "ponte" tra la prototipazione e la produzione di massa. Permette di generare ricavi e raccogliere feedback dal mercato mentre lo stampo in acciaio per grandi volumi viene fabbricato, riducendo i rischi e migliorando il flusso di cassa.

Offriamo soluzioni ibride che utilizzano la stampa 3D e lo stampaggio a iniezione?

Sì, offriamo e incoraggiamo attivamente un approccio ibrido. La stampa 3D (Additive Manufacturing) e lo stampaggio a iniezione sono tecnologie complementari e il loro utilizzo strategico può accelerare notevolmente lo sviluppo del prodotto e ottimizzare i costi.

Il nostro flusso di lavoro ibrido:

Fase 1: Concetto e primi prototipi (stampa 3D - SLA/SLS):

- Per le prime 1-50 unità, utilizziamo la stampa 3D (come la stereolitografia per i dettagli più fini o la sinterizzazione laser selettiva per le parti più resistenti e funzionali).

- Vantaggi: tempi di realizzazione estremamente rapidi. Permette di realizzare più iterazioni di design in pochi giorni per testare forma, vestibilità e funzionalità di base. Fallendo in fretta, si impara più in fretta.

Fase 2: pre-produzione e test di mercato (Rapid Tooling):

- Una volta che il progetto è stato ampiamente finalizzato, si passa a uno stampo in alluminio per produrre da alcune centinaia a qualche migliaio di pezzi.

- Vantaggi: si ottengono pezzi realizzati con l'effettivo materiale di produzione, fondamentale per effettuare test funzionali e ambientali autentici (ad esempio, resistenza agli urti, resistenza al calore). Questi pezzi possono essere utilizzati anche per un lancio pilota.

Fase 3: produzione di massa (stampo in acciaio per stampaggio a iniezione):

- Con un progetto convalidato e una domanda di mercato comprovata, potete investire con fiducia in uno stampo di produzione in acciaio temprato per la produzione di decine di migliaia o milioni di pezzi al costo unitario più basso possibile.

- Vantaggi: massima efficienza di produzione, scalabilità e costo minimo per pezzo.

Questa strategia ibrida riduce al minimo i rischi in ogni fase, garantisce la sperimentazione con i materiali giusti e offre il percorso più conveniente dall'idea al dominio del mercato.

Cosa richiedono i diversi settori ai componenti in plastica dei droni?

I requisiti di progettazione e di materiale per i componenti dei droni variano in modo significativo a seconda dell'applicazione finale.

1. Agricoltura:

- Requisiti: Elevata resistenza chimica per resistere a fertilizzanti e pesticidi. Durata per l'utilizzo in ambienti difficili e polverosi.

- Esempi di componenti: Involucri sigillati (con grado di protezione IP), supporti per ugelli di spruzzatura e sensori in plastica chimicamente resistente come PBT o PP. Il carrello di atterraggio deve essere robusto.

2. Logistica e consegna:

- Requisiti: Elevato rapporto resistenza/peso per la massima capacità di carico e durata di volo. Estrema affidabilità e resistenza alla fatica per un uso ad alta frequenza.

- Esempi di componenti: Telai e bracci leggeri e rinforzati in fibra di carbonio. Meccanismi di aggancio/sgancio del carico utile sicuri e automatizzati integrati nel telaio.

3. Ispezione di infrastrutture (ponti, linee elettriche, turbine eoliche):

- Requisiti: Elevata stabilità dimensionale e bassa espansione termica per garantire l'allineamento del sensore e della telecamera in caso di variazioni di temperatura. Buona trasparenza RF per collegamenti di comando e dati senza ostacoli.

- Esempi di componenti: Alloggiamenti cardanici e supporti per sensori stampati con precisione. Materiali non conduttivi per l'ispezione delle infrastrutture elettriche.

4. Regia e cinematografia:

- Requisiti: Eccezionale smorzamento delle vibrazioni e rigidità del telaio per video perfettamente stabili. Finitura superficiale di alta qualità e non riflettente per evitare l'abbagliamento. Design delle eliche a bassa rumorosità.

- Esempi di componenti: Telai rigidi e riempiti di carbonio. Componenti sovrastampati o smorzatori separati in TPU per isolare il cardano della fotocamera dalle vibrazioni del motore. Gusci con finitura opaca.

5. Sicurezza pubblica e risposta alle emergenze:

- Requisiti: Elevata durata e resistenza agli urti. Resistenza alle alte temperature per l'uso in prossimità di incendi. Modularità per il montaggio di diversi carichi utili, come telecamere termiche, faretti o altoparlanti.

- Esempi di componenti: Robusti telai in PC/ABS. Carenature per batterie a sostituzione rapida. Supporti accessori standardizzati per una facile configurazione sul campo.

Domande frequenti

Domande comuni sui nostri servizi e sulle nostre capacità di produzione di parti di droni.

Siamo specializzati in materiali di grado aerospaziale, tra cui plastiche rinforzate con fibre di carbonio (PA6-CF30, PPS-CF40, PEEK-CF30), termoplastici tecnici (POM, PC/ABS, PBT-GF30) e composti speciali con proprietà antistatiche, resistenti ai raggi UV e ritardanti di fiamma. La nostra selezione di materiali garantisce un rapporto peso/resistenza ottimale per le applicazioni dei droni.

Assolutamente sì. Il nostro team di ingegneri esperti fornisce un'analisi completa della progettazione per la produzione (DFM), la simulazione del flusso dello stampo e le raccomandazioni sui materiali. Lavoriamo a stretto contatto con i clienti per ottimizzare la progettazione dei pezzi in funzione della producibilità, delle prestazioni e dell'efficacia dei costi, mantenendo al contempo tolleranze rigorose.

I componenti leggeri riducono significativamente il carico complessivo del drone, diminuendo il consumo di energia del motore e prolungando la durata della batteria. Una struttura più leggera migliora anche la manovrabilità, consentendo al drone di rispondere più rapidamente durante le virate, l'hovering e l'accelerazione. Inoltre, la riduzione del peso aiuta a minimizzare le forze d'impatto durante gli incidenti accidentali, riducendo il rischio di guasti alle parti e migliorando la sicurezza e l'affidabilità del volo.

Garantiamo la stabilità dimensionale attraverso una progettazione precisa degli stampi, che comprende la previsione del ritiro, layout di raffreddamento equilibrati e configurazione ottimizzata delle porte. Durante la produzione, controlliamo rigorosamente parametri chiave come l'essiccazione del materiale, la temperatura di fusione, la pressione di iniezione e il tempo di raffreddamento. I pezzi finiti sono sottoposti a controlli dimensionali e a test di misurazione a coordinate per garantire un'elevata precisione e coerenza tra tutti i componenti.

Sì, possiamo. Analizziamo le caratteristiche strutturali, le aree portanti, le sezioni a parete sottile e i requisiti estetici di ciascun pezzo per eseguire un'ottimizzazione mirata dello stampo. Ciò può includere l'aggiunta di nervature di rinforzo, la regolazione della posizione delle porte, il miglioramento dello sfiato o il perfezionamento del design del canale di scorrimento. Queste ottimizzazioni personalizzate contribuiscono a ridurre le deformazioni, gli avvallamenti e le deformazioni, migliorando la qualità dei pezzi e l'efficienza della produzione.

Scegliamo plastiche di grado ingegneristico con un'eccellente resistenza agli agenti atmosferici, come PA, PC e PC+ABS, e incorporiamo stabilizzatori UV, antiossidanti e additivi per la resistenza all'umidità nella formulazione del materiale. Inoltre, i trattamenti superficiali opzionali, come rivestimenti o strati protettivi, migliorano ulteriormente la durata. Grazie a questi controlli sui materiali e sui processi, i componenti possono resistere alla luce del sole, all'umidità e alle variazioni di temperatura per un uso esterno a lungo termine.

Sì. Scegliendo materiali ingegneristici resistenti alle alte temperature, come il PA rinforzato con fibre di vetro, il PC resistente al calore o il PPS, i componenti possono mantenere la stabilità strutturale anche a temperature operative elevate. Gli stabilizzatori UV o i materiali naturalmente resistenti ai raggi UV assicurano che i componenti mantengano la loro forza, il loro colore e la loro integrità anche sotto la luce prolungata del sole, rendendoli ideali per i droni da esterno e per quelli industriali.

Miglioriamo la durata utilizzando tecnopolimeri ad alta resistenza e applicando miglioramenti alla progettazione strutturale, come nervature di rinforzo, transizioni morbide e spessori di parete bilanciati per ridurre la concentrazione delle sollecitazioni. I pezzi finiti vengono sottoposti a test di caduta, simulazioni di vibrazioni e prove di fatica per riprodurre le condizioni operative reali. Grazie alla selezione dei materiali, alla progettazione ottimizzata e ai test rigorosi, garantiamo che i componenti rimangano affidabili in caso di urti e vibrazioni.

In che modo lo stampaggio a iniezione per i dispositivi medici si differenzia dalla produzione standard?

Tubi di prova medicali TL;DR: Lo stampaggio a iniezione medicale è un processo di produzione specializzato progettato per produrre componenti durevoli, biocompatibili e precisi per il settore sanitario. A differenza dello stampaggio per usi generici, richiede il rispetto di

Scegliere il materiale giusto per lo stampaggio a iniezione: Una guida passo-passo

Materiale giusto per lo stampaggio a iniezione TL;DR: La selezione della resina termoplastica giusta per un progetto di stampaggio a iniezione è un processo sistematico di bilanciamento di requisiti concorrenti. La scelta ottimale dipende da un

Progettazione di stampi a più cavità: Una guida completa per efficienza, precisione e redditività

Stampi a più cavità Nel competitivo mondo dello stampaggio a iniezione di materie plastiche, gli stampi a più cavità sono un vero e proprio cambiamento. Questi stampi consentono ai produttori di produrre più pezzi identici per ciclo, aumentando drasticamente la produttività e riducendo i costi di produzione.

Soluzioni di ottimizzazione fornite Gratuitamente

- Fornire feedback sulla progettazione e soluzioni di ottimizzazione

- Ottimizzazione della struttura e riduzione dei costi di stampaggio

- Parlare direttamente con gli ingegneri