La progettazione della guida e della porta è fondamentale per lo stampaggio a iniezione, in quanto influenza il modo in cui la plastica fusa fluisce nelle cavità dello stampo, incidendo sulla qualità del prodotto e sull'efficienza della produzione.

La progettazione ottimale delle guide e delle porte negli stampi garantisce un flusso efficiente di plastica fusa, migliorando i tempi di ciclo e la qualità del prodotto, riducendo al minimo i difetti. Tra i fattori cruciali vi sono il tipo di canale, le dimensioni e la posizione della porta.

La comprensione della progettazione dei canali e dei cancelli è essenziale per ottimizzare i processi di stampaggio a iniezione. Scoprite come i progetti personalizzati possono migliorare l'efficienza e la qualità del prodotto nelle vostre operazioni di produzione.

Una corretta progettazione del canale e del gate riduce i difetti nello stampaggio a iniezione.Vero

Le guide e le porte ben progettate assicurano un flusso e un raffreddamento uniformi, riducendo al minimo difetti come deformazioni e riempimenti incompleti.

Tutti i design delle guide e dei cancelli sono intercambiabili tra i vari stampi.Falso

Le esigenze di progettazione sono specifiche per ogni stampo e prodotto; ciò che funziona per uno può non essere adatto per un altro.

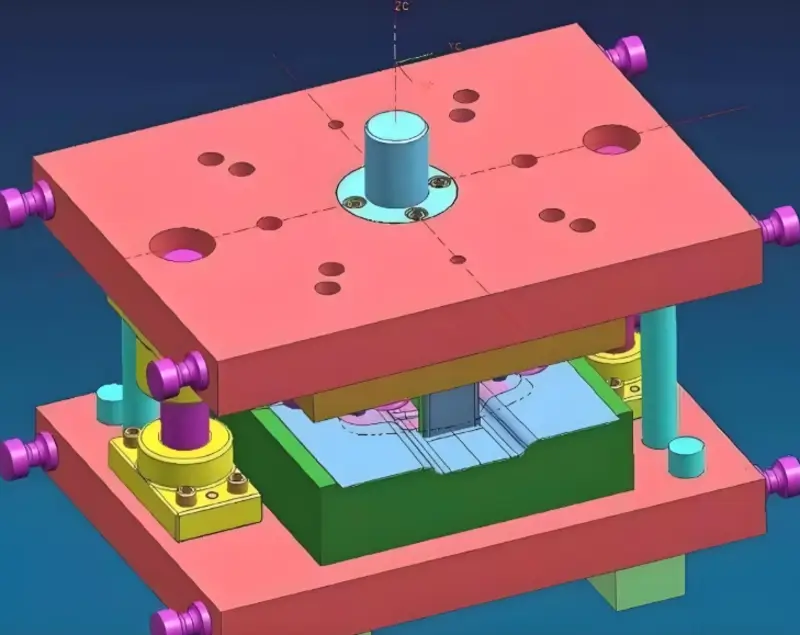

Quali sono i componenti di un sistema Sprue?

I sistemi di canale di colata sono fondamentali nel processo di stampaggio a iniezione, in quanto facilitano il trasferimento efficiente della plastica fusa nelle cavità dello stampo.

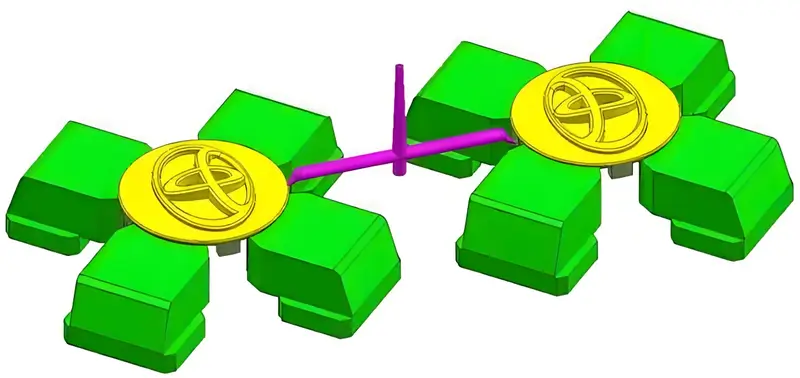

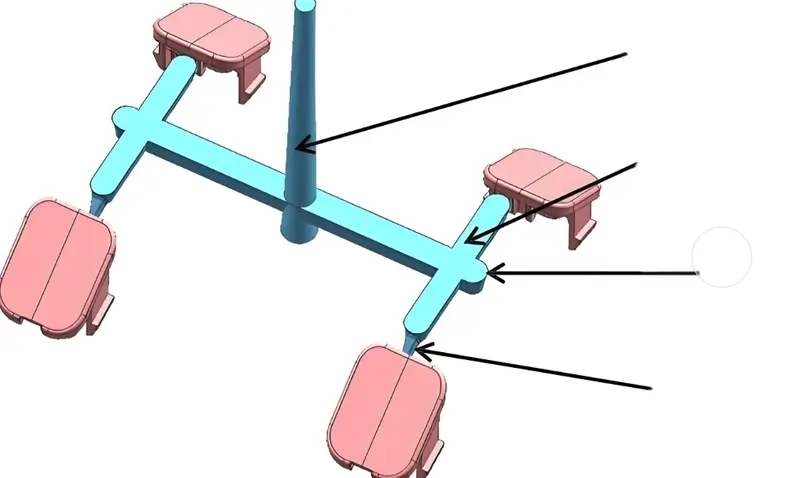

I sistemi di canale di colata incanalano la plastica fusa nelle cavità dello stampo e comprendono il canale di colata, il canale di scorrimento e il cancello. Solidificano il materiale e danno forma ai prodotti, fondamentali nella produzione di automobili e beni di consumo.

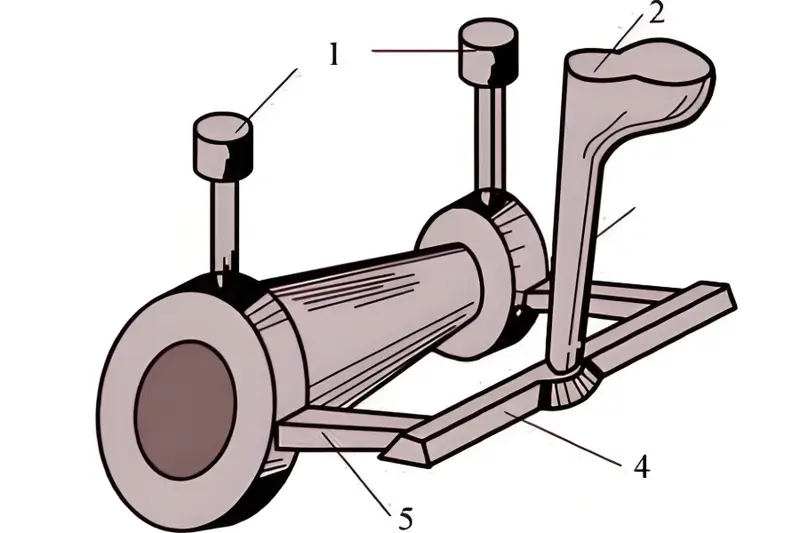

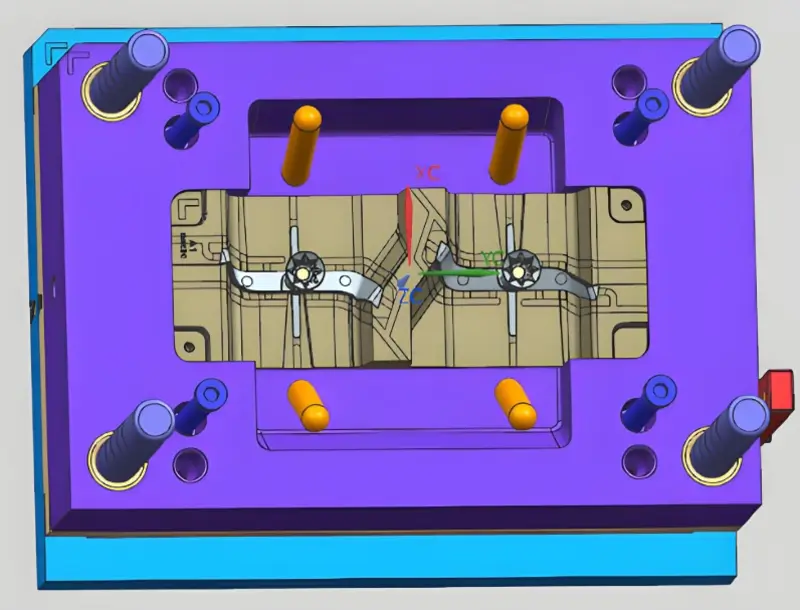

A sistema runner1Il sistema di canali di colata, detto anche sistema di colata, è il passaggio necessario per la plastica fusa dall'ugello di iniezione di una macchina per lo stampaggio a iniezione alla cavità dello stampo. Un sistema di canali è costituito da un canale principale, un collettore e un cancello.

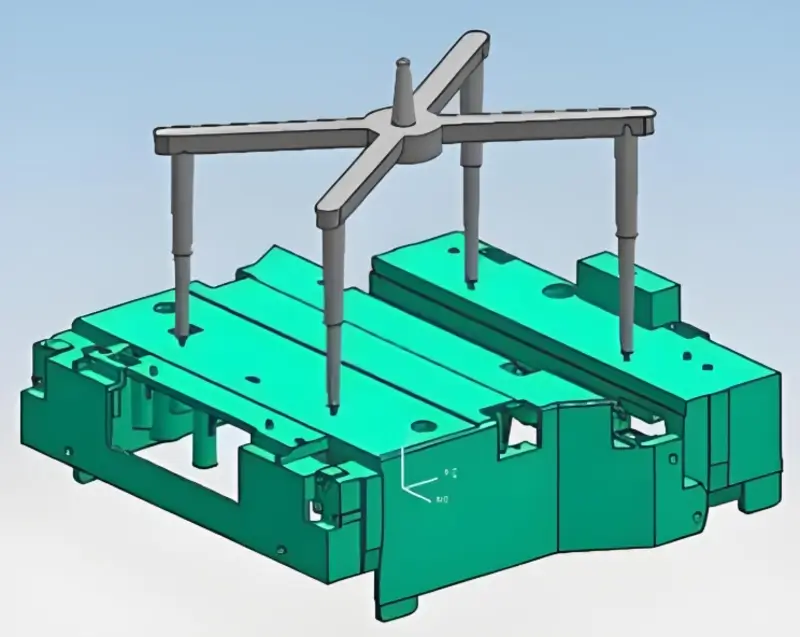

Corridore principale

Conosciuto anche come canale principale, canale di iniezione o canale verticale, è il canale che inizia dalla parte dell'ugello di espulsione che entra in contatto con la boccola del canale principale dello stampo e termina nel collettore. Questa parte è la prima che la plastica fusa attraversa dopo l'ingresso nello stampo.

Corridore separato

Conosciuto anche come canale diviso o canale secondario. A seconda della struttura dello stampo, può essere ulteriormente suddiviso in un primo e un secondo canale. Il collettore è l'area di transizione tra il canale principale e il canale di colata, che consente una transizione fluida del flusso di plastica fusa; per gli stampi a più cavità, ha anche la funzione di distribuire uniformemente la plastica nelle varie cavità.

Cancello

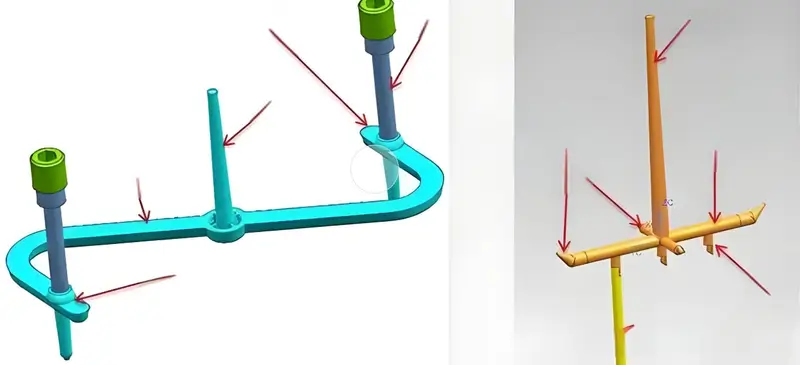

Conosciuto anche come canale di colata, è la stretta apertura tra il canale di colata e la cavità dello stampo ed è anche la parte più corta e sottile. La sua funzione è quella di accelerare la plastica stringendo la superficie di scorrimento. L'elevata velocità di taglio può far fluire bene la plastica (grazie alla proprietà di assottigliamento del taglio della plastica); l'effetto di riscaldamento viscoso ha anche l'effetto di aumentare la temperatura del materiale e abbassare la viscosità.

Dopo lo stampaggio, il cancello è il primo a polimerizzare e a sigillare, impedendo alla plastica di rifluire e alla pressione nella cavità dello stampo di scendere troppo rapidamente, con conseguente ritiro del prodotto stampato. Dopo lo stampaggio, è facile tagliare per separare il sistema di guide e il pezzo stampato.

Pozzi di alimentazione a freddo

Chiamato anche pozzetto per il freddo. Viene utilizzato per immagazzinare e rifornire il fronte d'onda freddo della plastica all'inizio del riempimento, evitando che il materiale freddo entri direttamente nella cavità dello stampo e influisca sulla qualità del riempimento o blocchi la porta. I pozzetti per le colate fredde sono solitamente collocati alla fine del canale principale, ma quando il canale è lungo, i pozzetti per le colate fredde dovrebbero essere collocati anche alla fine.

I sistemi di materozze ottimizzano il flusso di plastica fusa nello stampaggio a iniezione.Vero

I sistemi di materozze guidano la plastica in modo efficiente nello stampo, assicurando un riempimento corretto e riducendo i difetti.

I sistemi di materozze non sono necessari nel moderno stampaggio a iniezione.Falso

I sistemi di canali di colata rimangono essenziali per dirigere il flusso di plastica fusa, soprattutto negli stampi con cavità multiple.

Quali sono i principi di base della progettazione dei sistemi di colata?

La progettazione del sistema di materozze è un aspetto fondamentale dello stampaggio a iniezione, che influisce sull'efficienza e sulla qualità dei processi produttivi.

La progettazione del sistema di materozze ottimizza i percorsi di flusso per una distribuzione uniforme del materiale, riducendo al minimo gli scarti e i tempi di ciclo. Le considerazioni principali riguardano le dimensioni, l'angolo e il materiale del canale di colata per migliorare le prestazioni dello stampo e l'integrità del prodotto..

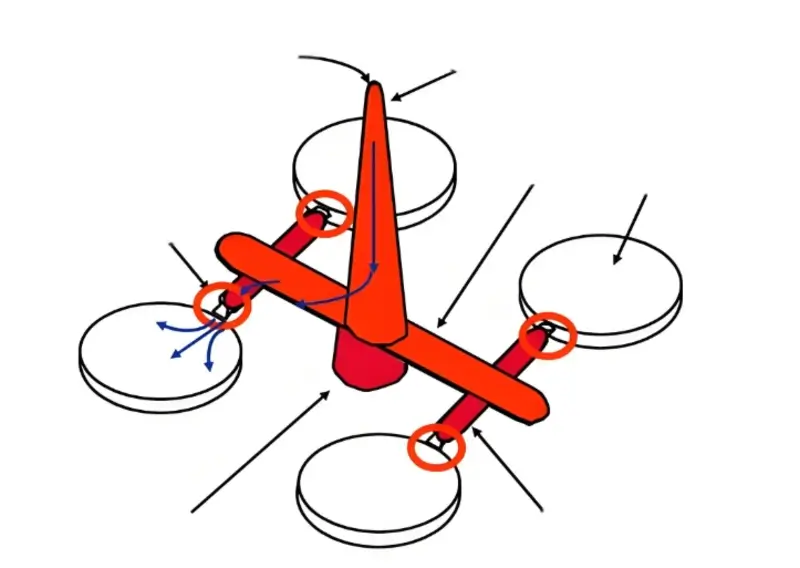

Principi di progettazione dei gate

Scegliere il posizione del cancello2 su una superficie o una caratteristica non critica del pezzo per ridurre al minimo i segni di testimonianza e le imperfezioni sul pezzo. Mantenere la forma del gate il più semplice possibile per favorire lo scorrimento della plastica durante lo stampaggio a iniezione ed evitare difetti come bolle e scatti corti. Dimensionare il gate in base alle esigenze del pezzo.

Se la porta è troppo grande, il tempo di versamento sarà troppo lungo. Se la porta è troppo piccola, la pressione sarà troppo alta. Il collegamento tra il cancello e il prodotto deve essere il più liscio possibile per ridurre le tracce e le perdite durante la rimozione. Il numero di porte deve essere il più ridotto possibile. Più cancelli causeranno il stampaggio a iniezione3 sbilanciato, con conseguente incoerenza delle dimensioni del prodotto.

Collocare il cancello nella parte più spessa della parte stampata. In questo modo, la massa fusa riempie per prima la parte più spessa, garantendo un migliore riempimento e una migliore tenuta della pressione. Quando progettate il gate, pensate allo sfiato all'interno dello stampo, in modo da evitare bolle d'aria o accumuli di vento. Non collocate il cancello nel punto debole o nella posizione incassata del pezzo stampato. In questo modo si concentrano le sollecitazioni e si causano difetti nel pezzo stampato.

Principi di progettazione dei corridori

La forma del canale deve essere semplice, con poche curve o angoli acuti, per ridurre al minimo la resistenza al flusso e i difetti causati dal flusso irregolare della plastica. La lunghezza del canale deve essere la più breve possibile per ridurre il ciclo di iniezione e il tempo di condensazione della plastica.

L'area della sezione trasversale della guida di scorrimento deve essere gradualmente ridotta per garantire che la plastica scorra uniformemente nella guida ed evitare bolle d'aria. Le giunzioni tra le guide e le cavità dello stampo devono essere il più possibile lisce per evitare urti ed estrusioni durante il flusso della plastica e ridurre le tracce e i difetti sul prodotto.

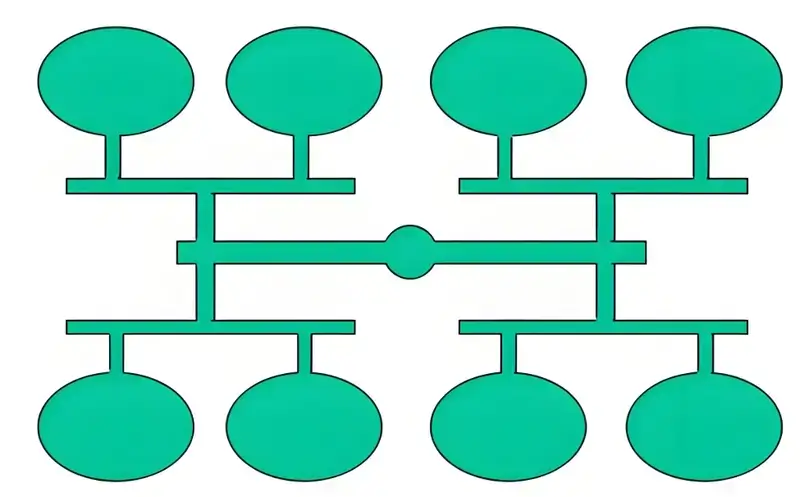

- Disposizione delle cavità:Quando si dispone la cavità, cercare di utilizzare una disposizione equilibrata. La disposizione della cavità deve essere simmetrica rispetto alla posizione della porta, per evitare che lo stampo venga sollecitato in modo non uniforme e che la plastica fusa trabocchi. disposizione della cavità4 dovrebbe essere il più compatto possibile e le dimensioni dello stampo dovrebbero essere ridotte in modo che la plastica fusa possa essere guidata per riempire la cavità e sfiatare senza problemi. Occorre prestare attenzione all'area della sezione trasversale del canale di colata che deve essere ampia, il flusso deve essere breve, la perdita di calore e la caduta di pressione devono essere le più ridotte possibili, mentre la lavorazione del canale di colata deve garantire la rugosità della superficie. L'utilizzo di colate a più punti può contribuire a ridurre la caduta di pressione e la pressione di iniezione necessaria, ma può anche causare linee di saldatura.

-

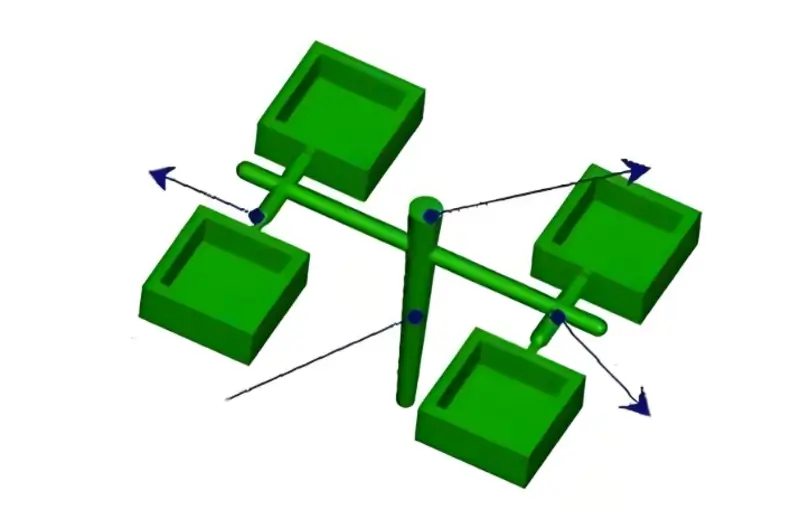

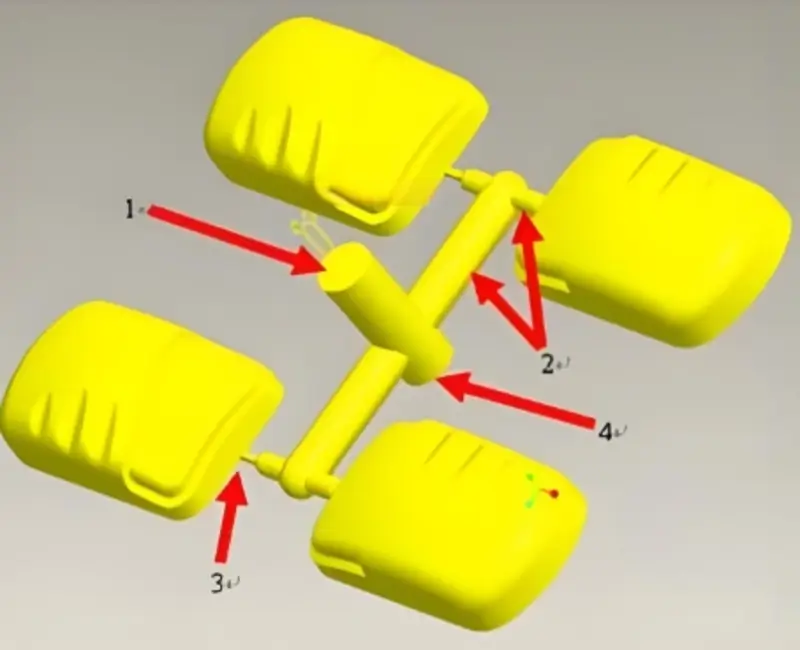

Equilibrio del corridore5: Quando si riempiono più cavità in uno stampo, è necessario pensare a bilanciare i corridori in modo che la plastica fusa riempia il più possibile ogni cavità nello stesso momento. In questo modo, è possibile assicurarsi che la plastica in ogni cavità venga stampata in modo uniforme. È possibile bilanciare i canali di scorrimento disponendo i collettori in modo naturalmente bilanciato. Se non è possibile ottenere un equilibrio naturale, è possibile utilizzare un metodo di bilanciamento artificiale per bilanciare i canali.

-

Scarti: Nella progettazione dei canali in plastica, il flusso e la perdita di pressione non sono un problema. È possibile ridurre il volume o l'area della sezione trasversale del canale per risparmiare materiale, ridurre gli scarti e risparmiare sui costi di riciclaggio. Le dimensioni della sezione trasversale del canale devono cambiare gradualmente, non improvvisamente, per adattarsi alle caratteristiche di flusso del materiale. L'aumento della produttività e la riduzione dei tempi del ciclo di stampaggio possono migliorare l'efficienza economica dei trasformatori di materie plastiche.

-

Sfogo dell'aria6:Se si guida la plastica per riempire la cavità, l'aria all'interno della cavità può fuoriuscire senza problemi, evitando così il problema dell'incapsulamento che si brucia. Si devono evitare i colpi corti, le bave, i segni di scorrimento e le tensioni residue perché influiscono sulla qualità dei prodotti stampati. Inoltre, è necessario evitare le deformazioni curve, perché influiscono sull'aspetto dei pezzi in plastica.

Considerazione della disposizione della cavità dello stampo

Cercate di rendere il layout il più equilibrato possibile e di fare in modo che la disposizione del cavità dello stampo7 e l'apertura della porta sia il più possibile simmetrica per evitare il problema del traboccamento dello stampo causato da sollecitazioni non uniformi sullo stampo e da un carico non uniforme; cercare di rendere il layout della cavità dello stampo il più compatto possibile per ridurre le dimensioni dello stampo.

Considerazione della Guida al flusso

Guidare delicatamente la plastica fusa per riempire le cavità dello stampo senza causare vortici e appianare lo scarico; cercare di evitare che la plastica fusa spinga troppo l'anima di diametro inferiore e gli inserti metallici per evitare che l'anima si muova o si deformi.

Considerazione delle perdite di calore e delle perdite di carico

Quanto minore è la perdita di calore e la caduta di pressione, tanto meglio è. Il flusso deve essere breve. L'area della sezione trasversale del canale deve essere sufficientemente grande.

Evitare curve strette e bruschi cambi di direzione del flusso (cambiare direzione con un angolo curvo); la rugosità superficiale del canale deve essere bassa; il versamento a più porte può ridurre la caduta di pressione e la pressione di iniezione richiesta, ma si verificherà un problema con la linea di saldatura.

Considerazione del bilancio di flusso

Quando si riempiono più cavità in uno stampo, è necessario bilanciare le canale di flusso8. Cercare di fare in modo che la plastica riempia ogni cavità dello stampo allo stesso tempo per garantire la coerenza della qualità dei prodotti stampati in ogni cavità dello stampo. Cercare di adottare una disposizione bilanciata naturale per il collettore. Se non è possibile bilanciarlo naturalmente, utilizzare il metodo di bilanciamento artificiale per bilanciare il canale di flusso.

Considerazione del materiale di scarto

Per assicurarsi che il riempimento sia agevole e non causi perdite di flusso o di pressione, è necessario ridurre il più possibile le dimensioni del canale di scorrimento (la lunghezza o l'area della sezione trasversale). In questo modo si ridurrà al minimo la quantità di rifiuti del corridore9 generate e il costo del loro riciclaggio.

Considerazioni sui materiali freddi

Design adatto pozzi di materiale freddo10 e serbatoi di troppopieno sul sistema di scorrimento per raccogliere il fronte d'onda della plastica fredda all'inizio del riempimento e impedire che il materiale freddo vada direttamente nella cavità dello stampo, compromettendo la qualità del riempimento.

Considerazione della ventilazione dell'aria

La plastica deve essere guidata senza problemi per riempire la cavità dello stampo e l'aria all'interno della cavità deve poter fuoriuscire senza problemi, in modo da evitare il problema dell'incapsulamento.

Considerazione della qualità del prodotto stampato

Non utilizzare colpi corti, bagliori, segni di lavanderia, linee di saldatura, segni di flusso, getti, tensioni residue, deformazioni, spostamenti dello stampo, ecc. Quando il percorso del flusso è lungo o l'iniezione è a più punti, è necessario prevenire la deformazione del prodotto causata da uno squilibrio del flusso, da un'insufficiente tenuta della pressione o da un ritiro non uniforme. Il prodotto ha un buon aspetto, è facile da rimuovere e rifinire e il segno del gate non influisce sull'aspetto e sull'applicazione del pezzo stampato.

Considerazione dell'efficienza produttiva

Ridurre al minimo la post-lavorazione necessaria per abbreviare il ciclo di stampaggio e migliorare la produttività.

Considerazione del punto di espulsione

Assicurarsi di scegliere la giusta posizione dell'espulsore per evitare qualsiasi deformazione dei pezzi stampati.

Considerazione delle materie plastiche da utilizzare

Non utilizzare guide troppo lunghe o troppo piccole per le materie plastiche ad alta viscosità o con L/t breve.

Una corretta progettazione del sistema di materozze migliora il flusso di materiale e il tempo di ciclo.Vero

I sistemi di materozze ottimizzati consentono una distribuzione efficiente del materiale, riducendo i tempi di ciclo e migliorando l'efficienza produttiva complessiva.

Tutti i sistemi di materozze utilizzano gli stessi materiali.Falso

I sistemi di canale di colata variano nella scelta dei materiali in base alle esigenze applicative, tra cui termoplastici e metalli, per soddisfare i requisiti specifici degli stampi.

Come progettare il cancello dello stampo a iniezione è ragionevole?

La progettazione di una porta ragionevole per lo stampo a iniezione migliora la qualità del prodotto e l'efficienza della produzione, elementi cruciali per il successo dei processi produttivi in vari settori.

Quando si progetta un gate per stampi a iniezione, occorre considerare il flusso di materiale, la geometria del pezzo e la posizione del gate per ridurre al minimo le linee di saldatura e garantire una buona finitura superficiale. Scegliete tra cancelli a bordo, a perno o a diaframma in base alle specifiche esigenze applicative.

Selezione della posizione del cancello

Posizionare il cancello nella parte più spessa del pezzo. L'apertura dalla parte più spessa consente un migliore riempimento e una migliore ritenzione della pressione. Se non si ha una buona ritenzione della pressione, le aree più sottili si congeleranno prima di quelle più spesse. Non posizionare il gate in corrispondenza di una variazione improvvisa dello spessore, perché si otterrebbero isteresi o scatti brevi.

Se possibile, versare dal centro del prodotto. Posizionando il cancello al centro del prodotto si ottengono lunghezze di flusso uguali, che influiscono sulla pressione di sparo necessaria, mentre l'alimentazione centrale rende la pressione di mantenimento uniforme in tutte le direzioni ed evita una contrazione volumetrica non uniforme.

Quando la plastica scorre nel canale, viene prima raffreddata e solidificata vicino alla superficie dello stampo. Quando la plastica scorre nuovamente in avanti, passa solo lo strato di plastica solidificata. Poiché la plastica è un cattivo conduttore di calore, la plastica solida forma uno strato adiabatico e mantiene lo strato in movimento.

Quindi, idealmente, il gate dovrebbe essere posizionato sullo strato della guida trasversale per ottenere il miglior effetto di flusso plastico. Questo è solitamente il caso delle guide trasversali rotonde ed esagonali. Le guide trasversali trapezoidali, invece, non sono in grado di farlo perché il gate non può trovarsi al centro della guida.

Scegliere il posizione del cancello11 sulla superficie di separazione il più possibile, in modo che la porta possa essere facilmente pulita durante la lavorazione e l'uso dello stampo; la distanza tra la porta e ogni parte della cavità deve essere il più possibile uguale e breve; la posizione della porta deve garantire che la plastica fluisca nella cavità,

La posizione della porta deve essere tale che la plastica non fluisca nella cavità quando la parete della cavità, l'anima o l'inserto, in modo che la plastica possa fluire nelle parti della cavità il prima possibile.

Evitando la deformazione dell'anima o dell'inserto; la posizione del cancello dovrebbe cercare di evitare che i prodotti producano segni di fusione o che i segni di fusione siano prodotti nelle parti non importanti del prodotto; la posizione del cancello dovrebbe essere situata nel punto più facile da rimuovere per le parti della bocca del sistema e, allo stesso tempo, per non influenzare l'aspetto del prodotto; la posizione del cancello dovrebbe essere impedita dalla generazione del cancello all'iniezione nel processo di riempimento per produrre un flusso a serpentina.

Dimensione della sezione trasversale del cancello

In generale, la dimensione del cancello dovrebbe essere piccola, non grande. In primo luogo, impostare una dimensione più piccola. Quindi, regolare la dimensione in base alle condizioni di riempimento delle cavità nello stampo di prova. Soprattutto nel caso di uno stampo a più cavità, la dimensione regolata della porta può garantire l'uniformità dell'alimentazione della colla nelle cavità allo stesso tempo. Allo stesso tempo, la porta piccola può aumentare la velocità di fusione. L'aumento della temperatura di fusione è utile per il riempimento e le porte piccole sono utili anche per la rimozione.

Ma per i prodotti molto spessi, se il cancello è troppo piccolo, il cancello polimerizzerà prematuramente, con conseguenti difetti del prodotto dovuti a un rifornimento insufficiente. Pertanto, la dimensione specifica del gate deve essere determinata in base alla forma specifica del gate.

Forma del cancello

-

Gating diretto: Il gate diretto è il tipo più semplice di gate e la dimensione del gate si riferisce al design del canale principale verticale. I principali vantaggi sono la facilità di riempimento, la bassa perdita di pressione e la velocità di riempimento. Lo svantaggio è che è facile che si generino molte sollecitazioni in corrispondenza del gate, con conseguente facile deformazione del prodotto, e allo stesso tempo le dimensioni del gate sono grandi. La rimozione non è conveniente. L'aspetto del prodotto ne risente. La retinatura diretta è utilizzata principalmente per prodotti a forma di barile grandi e profondi.

-

Cancello laterale: Il cancello laterale, noto anche come cancello comune, ha le seguenti caratteristiche principali: forma semplice, facile da lavorare, facile da riparare il cancello, può essere utilizzato per prodotti di varie forme, ma il materiale PC o le parti trasparenti non dovrebbero essere utilizzati, e altri prodotti sottili e lunghi a forma di botte non dovrebbero essere utilizzati.

-

Cancello a ventaglio: Il cancello a ventaglio, chiamato anche cancello a coda di pesce, è un tipo di cancello che si apre dal canale di colata alla cavità a forma di ventaglio. È in grado di ridurre le sollecitazioni interne del pezzo durante l'iniezione e viene utilizzato principalmente per i pezzi piatti e per quelli a forma di conchiglia o scatola.

-

Cancello a foglio sottile: Il cancello a foglio sottile è adatto principalmente a prodotti piatti di grandi dimensioni, che rendono i prodotti meno soggetti a deformazioni, segni di flusso, bolle, ecc. Lo svantaggio è che il cancello non è facile da tagliare. Lo svantaggio è che il cancello non è facile da tagliare.

Una corretta progettazione del gate riduce i difetti di produzione nello stampaggio a iniezione.Vero

Un cancello ben progettato assicura un flusso di materiale equilibrato e minimizza le linee di saldatura, riducendo i difetti nel prodotto finale.

Tutti i tipi di cancelli sono adatti a qualsiasi prodotto stampato a iniezione.Falso

I diversi tipi di gate, come il bordo, il perno e il diaframma, sono adatti ad applicazioni e materiali specifici, per cui la scelta del gate è fondamentale per ottenere risultati ottimali.

Come calcolare il design del canale di colata dello stampo a iniezione?

La progettazione del canale di colata negli stampi a iniezione comporta l'ottimizzazione dei percorsi di flusso per garantire un riempimento equilibrato ed efficiente, riducendo i difetti e i tempi di ciclo nella produzione.

La progettazione dei canali nello stampaggio a iniezione garantisce un flusso uniforme di plastica, riducendo gli scarti e i difetti. Le fasi chiave comprendono il dimensionamento in base alla geometria del pezzo, l'ottimizzazione del layout per un riempimento bilanciato e la considerazione delle proprietà del materiale, per migliorare l'efficienza e la qualità..

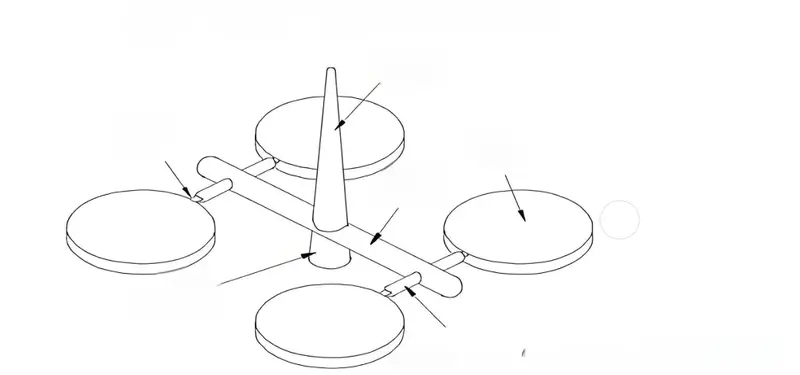

Numero di cavità

Quando impostiamo il canale di scorrimento di uno stampo per materie plastiche, dobbiamo tenere conto del numero di cavità. Il numero di cavità dipende dalla qualità delle materie prime, dalle caratteristiche della struttura geometrica delle parti in plastica, dai requisiti di precisione dimensionale, dalle dimensioni del lotto, dalla difficoltà di manutenzione e riparazione e dalla processabilità della produzione di stampi, ecc. Il numero di cavità viene calcolato tenendo conto di vari fattori. La formula per il calcolo del numero di cavità è la seguente: Numero di cavità = L x k x tc/tm.

L il numero di prodotti per lotto; tm il tempo di produzione unitario richiesto; tc un ciclo di produzione dello stampo; K fattore di eliminazione.

- Volume di iniezione:La cavità dello stampo a iniezione può essere riempita o meno con il volume massimo di iniezione della macchina a iniezione. Quando si progetta la cavità dello stampo, è necessario considerare il volume massimo di iniezione della macchina a iniezione. Il volume massimo di iniezione della macchina a iniezione deve essere superiore al volume della parte in plastica. Il volume di iniezione deve soddisfare i requisiti della parte in plastica. La formula generale di iniezione comune è: NM1 + M2 =

M è il volume massimo di iniezione della macchina di iniezione. M1 è la massa o il volume del pezzo grande in plastica. M2 è la massa plastica del sistema di colata di cui si ha bisogno.

- Capacità di plastificazione:Il numero di cavità è determinato dalla capacità di plastificazione della macchina a iniezione. La formula per calcolare il numero di cavità in base alla capacità di plastificazione della macchina a iniezione è: P/(X×W).

P capacità di plastificazione della macchina a iniezione; X numero di iniezioni al minuto; W peso del pezzo in plastica.

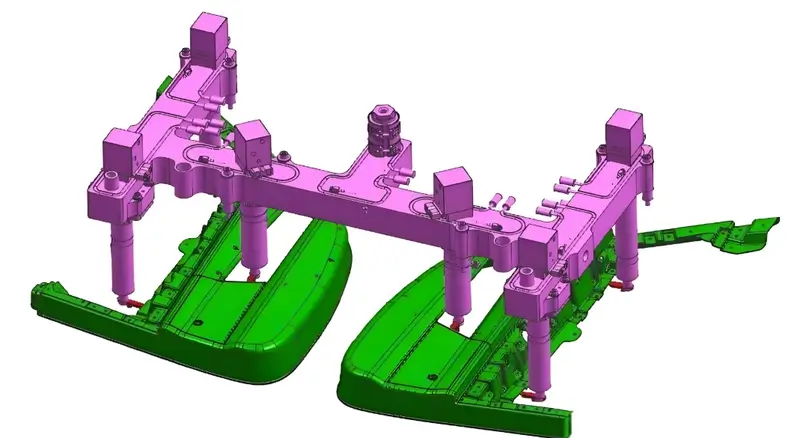

Disposizione delle cavità

Una volta stabilito il numero di cavità necessarie, è necessario considerare la disposizione delle cavità. Bisogna pensare alla posizione di ciascuna cavità rispetto al canale principale. Bisogna assicurarsi che la distanza tra il canale principale e ogni cavità sia breve, in modo da non avere molte perdite di carico. Bisogna assicurarsi che la temperatura della massa fusa che entra in ogni cavità sia la stessa, in modo che la sollecitazione interna del pezzo stampato sia la stessa.

Se possibile, fate in modo che la distanza tra i fori sia la più grande possibile, in modo che sia facile collegare la barra superiore al canale dell'acqua.

Canna e canale di raffreddamento. Le cavità nell'iniezione della forza di reazione devono agire al centro della sagoma, in modo che possa corrispondere al centro della canna, per garantire l'equilibrio delle sollecitazioni. La disposizione delle cavità nello stampo può essere suddivisa in bilanciata e non bilanciata in base all'equilibrio, nella scelta delle cavità negli stampi per materie plastiche si cerca di adottare la disposizione bilanciata.

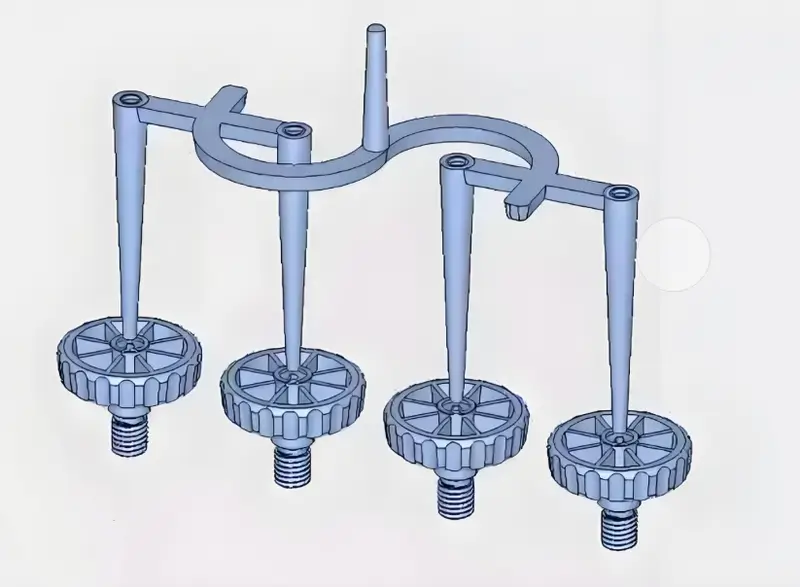

Calcolo della dimensione del corridore

La lunghezza e il diametro del canale influiscono sulla resistenza al flusso del materiale fuso. Maggiore è la resistenza al flusso, maggiore è la caduta di pressione necessaria per riempire la cavità. L'aumento del diametro del canale riduce la resistenza al flusso, ma aumenta la quantità di materiale grezzo e rallenta la velocità di raffreddamento. Pertanto, quando si progetta la dimensione del canale, è necessario utilizzare l'analisi del flusso dello stampo per regolare il diametro del canale in modo ragionevole. La formula iniziale stimata per il diametro del canale è:

D=W1/2×L1/4/3,7 D è il diametro del canale (mm); W è il peso del pezzo stampato (g); L è la lunghezza del canale (mm).

Selezione della sezione trasversale della guida

Esistono diversi tipi di sezione trasversale del canale di colata comunemente utilizzati nello stampaggio a iniezione. Si tratta della sezione trasversale del canale trapezoidale modificato, del canale circolare, della sezione trasversale del canale trapezoidale, della sezione trasversale del canale semicircolare e del canale rettangolare. Quando si progetta la sezione trasversale del canale, è importante ridurre al minimo la caduta di pressione nel canale. Per ottenere questo risultato, la sezione del canale deve essere la più grande possibile.

Per ridurre la perdita di calore, è necessario ridurre l'area della sezione trasversale del canale. L'efficienza del canale è il rapporto tra l'area della sezione trasversale del canale e il perimetro della sezione trasversale del canale. Un canale circolare presenta la massima efficienza del canale e le minori perdite di pressione e di calore. Tuttavia, è necessario lavorare le piastre mobili e fisse dello stampo del canale circolare, il che è costoso. Pertanto, è necessario allineare le guide mobili e fisse dello stampo e migliorare la precisione della lavorazione quando si chiude lo stampo.

Una corretta progettazione del canale di colata riduce lo spreco di materiale nello stampaggio a iniezione.Vero

Ottimizzando i percorsi di flusso, il design dei canali garantisce un riempimento uniforme e riduce al minimo l'uso di materiale in eccesso, con conseguente riduzione degli scarti.

Tutti i modelli di corridori possono essere calcolati utilizzando la stessa formula.Falso

I calcoli per la progettazione dei corridori dipendono dalla geometria specifica del pezzo, dalle proprietà del materiale e dai requisiti di stampaggio, richiedendo approcci personalizzati per ogni scenario.

Conclusione

Questo articolo tratta principalmente dei principi di progettazione e dei principi delle guide e dei cancelli in stampi a iniezione12. Introduce i componenti del sistema di canali, tra cui il canale principale, il collettore, la porta e il pozzo del materiale freddo, e discute i fattori che influenzano la posizione della porta, la forma, le dimensioni e il design del canale.

Quando si progetta uno stampo, è necessario pensare a molte cose. Bisogna pensare all'aspetto del prodotto, al suo riempimento, al bilanciamento delle guide, al controllo degli scarti e al calo di pressione. Tutti questi aspetti influiscono sulla qualità dello stampo e sulla produttività. Se si progetta bene lo stampo, si otterrà un buon flusso, meno difetti e un processo migliore.

-

La comprensione del sistema di canali è fondamentale per ottimizzare il processo di stampaggio a iniezione e garantire una produzione di qualità. ↩

-

La scelta della giusta posizione del gate riduce al minimo i difetti e migliora la qualità del prodotto; esplorate le migliori pratiche per ottenere risultati ottimali. ↩

-

Esplorate questa risorsa per comprendere le tecniche e i principi essenziali per una progettazione efficace dello stampaggio a iniezione, garantendo qualità ed efficienza. ↩

-

Scoprite le strategie per una disposizione efficace delle cavità per migliorare le prestazioni dello stampo e la consistenza del prodotto nei processi di stampaggio a iniezione. ↩

-

La comprensione dell'equilibrio dei canali di scorrimento è fondamentale per ottenere una qualità costante nei prodotti stampati. Esplorate questo link per saperne di più sul suo significato. ↩

-

Lo sfiato dell'aria è essenziale per prevenire i difetti nei prodotti stampati. Scoprite come influisce sulla qualità e sull'efficienza in questa risorsa informativa. ↩

-

La comprensione della progettazione della cavità dello stampo è fondamentale per ottimizzare l'efficienza produttiva e la qualità del prodotto. Esplorate questa risorsa per scoprire le opinioni degli esperti. ↩

-

Il bilanciamento dei canali di flusso è essenziale per ottenere una qualità costante del prodotto. Questa risorsa fornisce tecniche e suggerimenti preziosi per raggiungere l'equilibrio. ↩

-

L'esplorazione di questa risorsa fornirà indicazioni sulle strategie efficaci per ridurre gli scarti di lavorazione, migliorando la sostenibilità e l'efficienza dei costi di produzione. ↩

-

La comprensione dei pozzetti di materiale freddo può migliorare la progettazione per ottenere una migliore qualità di riempimento e una maggiore efficienza nello stampaggio a iniezione. ↩

-

La conoscenza della posizione dei cancelli può avere un impatto significativo sulla qualità e sull'efficienza dei prodotti stampati. ↩

-

Informazioni sugli stampi a iniezione: Una guida completa: Gli stampi a iniezione sono essenziali per la creazione di un'ampia gamma di prodotti, tra cui componenti automobilistici, elettronica di consumo e articoli per la casa. ↩