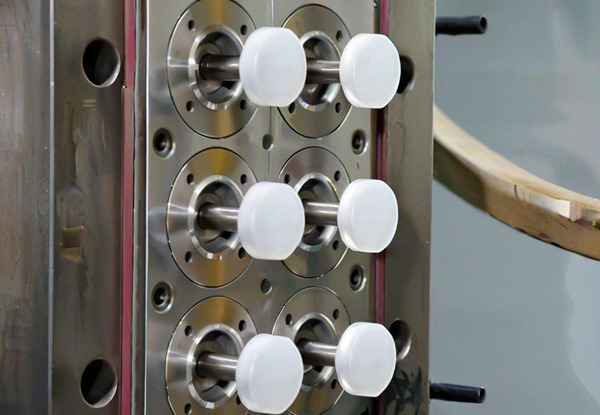

Introduzione: Gli stampi a iniezione sono parti realizzate per adattarsi al prodotto che si desidera produrre. Vengono realizzati con lavorazioni meccaniche CNC. Si usano per sparare la plastica calda e poi la si fa raffreddare. Esistono diversi tipi di stampi a iniezione. Ma ci sono due tipi di sistemi di stampi: a canale caldo e a canale freddo. Questo si basa sulla temperatura del canale di colata e dello stampo.

Ogni sistema di stampi ha un meccanismo diverso e influisce in modo diverso sulla produzione di plastica. Pertanto, prima di scegliere, è necessario comprendere correttamente il confronto tra stampi a canale caldo e stampi a canale freddo.

Questo articolo mette a confronto il corridore a caldo e il corridore a freddo. stampaggio a iniezione introducendo i due sistemi, il loro funzionamento e le loro differenze. Inoltre, vi mostra come scegliere lo stampo giusto per il vostro progetto.

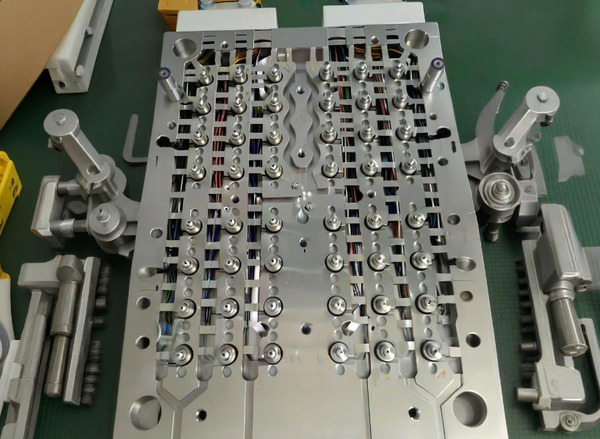

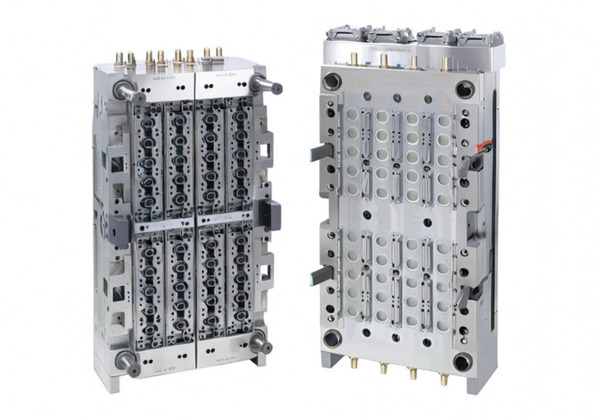

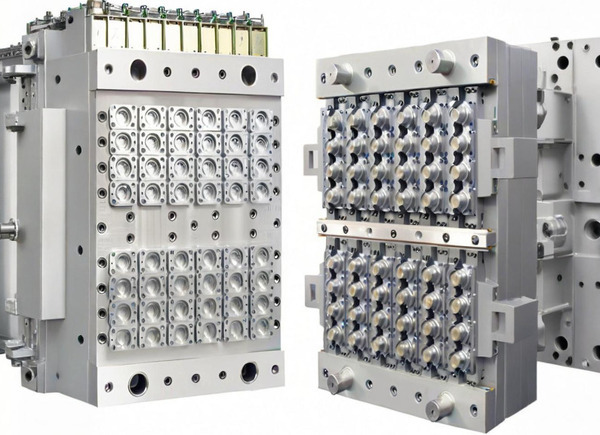

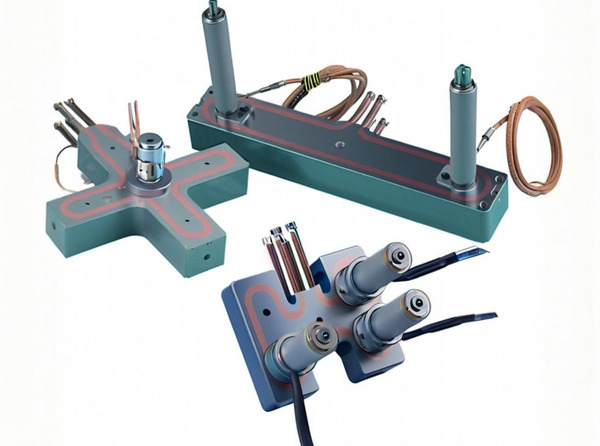

Che cos'è uno stampo a canale caldo?

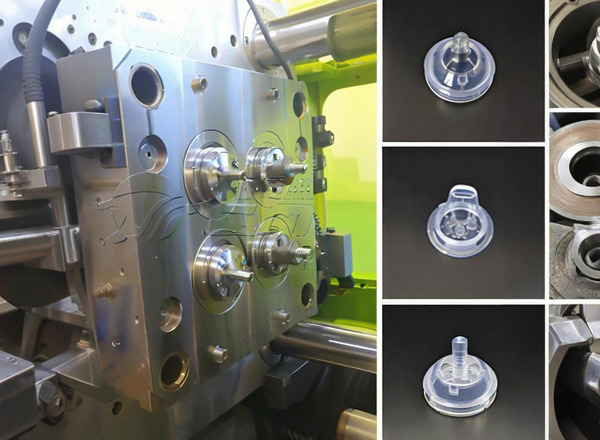

Uno stampo a canale caldo è uno stampo a iniezione dotato di un sistema di collettori (cioè di componenti di riscaldamento, collettori e ugelli) che assicura che la plastica fusa iniettata nello stampo rimanga calda.

Lo stampaggio a iniezione a canale caldo è ottimo per lo stampaggio di parti in plastica che richiedono un flusso e una pressione di iniezione stabili. Inoltre, può contribuire a ridurre i difetti, come i segni di affossamento dovuti alla fluttuazione della pressione di iniezione e agli stampi non riempiti.

Quali sono i tipi di stampi a canale caldo?

Esistono due tipi di stampi a canale caldo per lo stampaggio a iniezione di materie plastiche, in base al modo in cui mantengono il calore:

Canali caldi isolati

Gli stampi a canale caldo isolati hanno guide molto spesse nella piastra dello stampo, che fanno raffreddare leggermente la plastica fusa e isolano il sistema. L'isolamento mantiene il calore all'interno e permette al sistema dello stampo di far fluire la plastica.

Gli stampi a canale caldo isolati sono più economici di quelli riscaldati perché non utilizzano collettori e gocciolatori. Hanno cancelli flessibili, riducono i difetti e consentono di cambiare facilmente i colori. Ma presentano anche alcuni svantaggi. La porta si congela. Lo stampo non si riempie in modo uniforme. L'avvio richiede molto tempo. Inoltre, è necessario eseguire cicli veloci per mantenere la plastica fusa, perché non c'è un sistema di collettori.

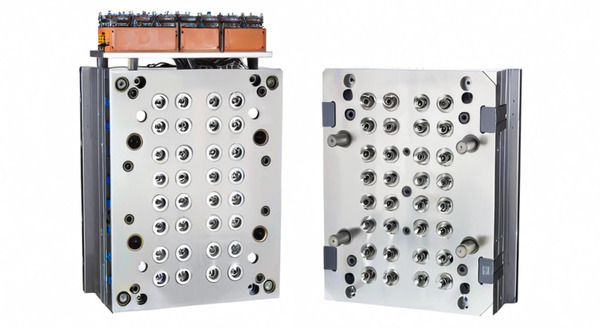

Piste calde riscaldate

I canali caldi riscaldati sono il tipo principale di sistemi di stampi a canale caldo che ottengono il riscaldamento utilizzando un componente di riscaldamento su una metà dello stampo. Tuttavia, sono disponibili in due versioni: a riscaldamento esterno e a riscaldamento interno.

Corridori caldi riscaldati esternamente: L'elemento riscaldante si trova all'esterno dello stampo. Ciò significa che non ci sono ostruzioni nel flusso di fusione della plastica (migliore controllo del flusso) e che non si verificano cali di pressione nell'iniezione. Inoltre, la plastica non congela, il che è ottimo per il cambio di colore. Gli stampi a canale caldo riscaldati esternamente sono ottimi per i materiali sensibili al calore.

Canale caldo con riscaldamento interno: In questo caso, l'elemento riscaldante si trova nello stampo, il che provoca un calo della pressione di iniezione, incompatibile con il cambiamento di colore, e il materiale si blocca e si degrada nello stampo. Tuttavia, il flusso è migliore grazie alle guide riscaldate e al controllo della punta del gate.

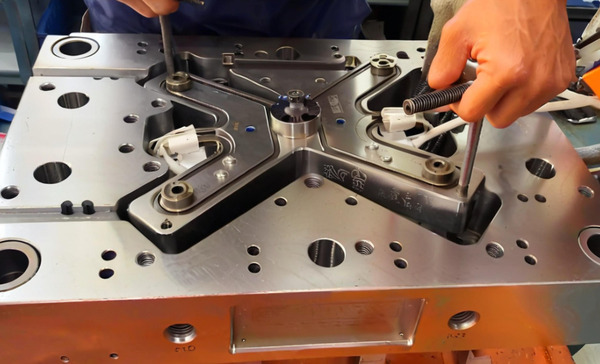

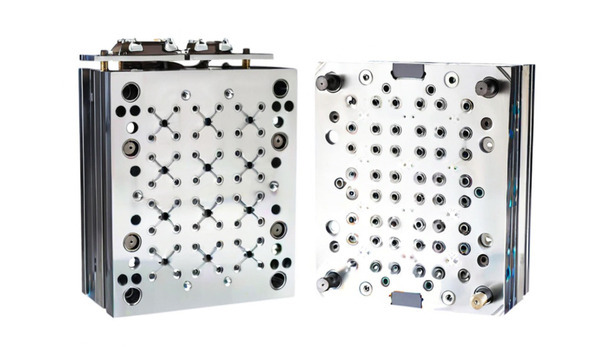

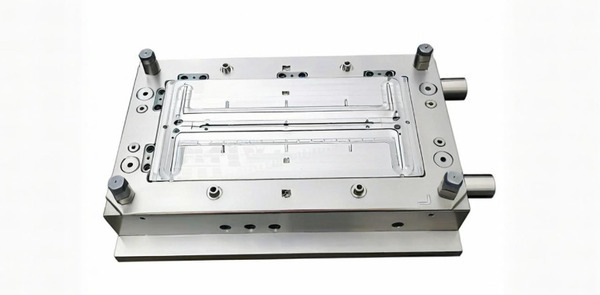

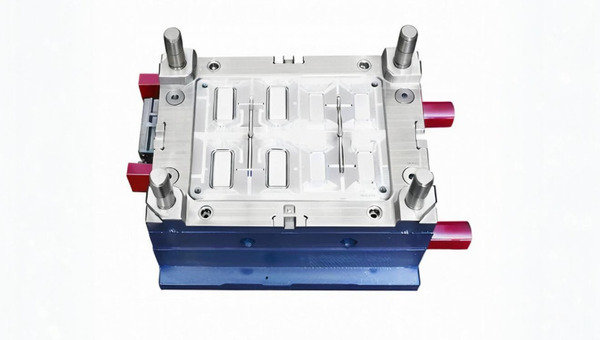

Che cos'è uno stampo a freddo?

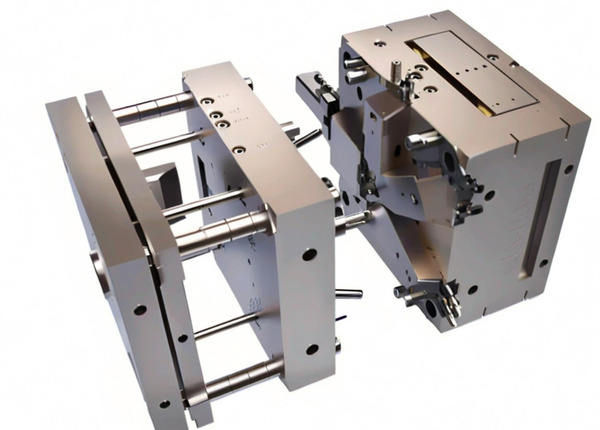

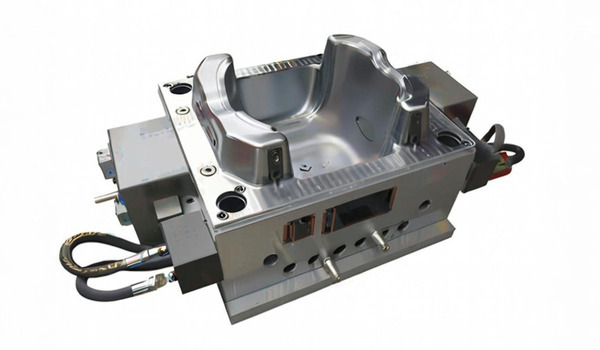

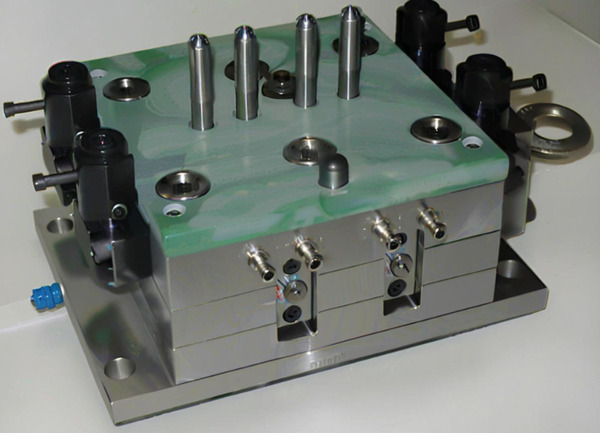

Uno stampo a canale freddo è uno stampo a iniezione di base in cui il canale è alla stessa temperatura della cavità dello stampo. La plastica fusa viene iniettata in un anello di posizionamento. Quindi, la plastica fusa passa attraverso la porta e le guide raffreddate prima di entrare nella cavità dello stampo. Quando la plastica si raffredda, assume la forma della cavità dello stampo con la plastica solidificata nel canale di scorrimento.

Gli stampi a canale freddo hanno guide grandi (più grandi del pezzo) che eliminano la tendenza a riempire troppo lo stampo. Inoltre, sono adatti a qualsiasi polimero plastico, indipendentemente dalla sensibilità al calore, sono più economici dei canali caldi e di facile manutenzione. Tuttavia, generano scarti.

Quali sono i tipi di sistemi a canale freddo?

Esistono due tipi di sistemi di stampi a canale freddo, a seconda del numero di piastre:

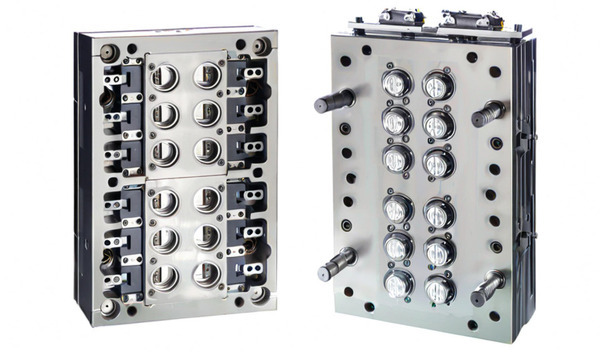

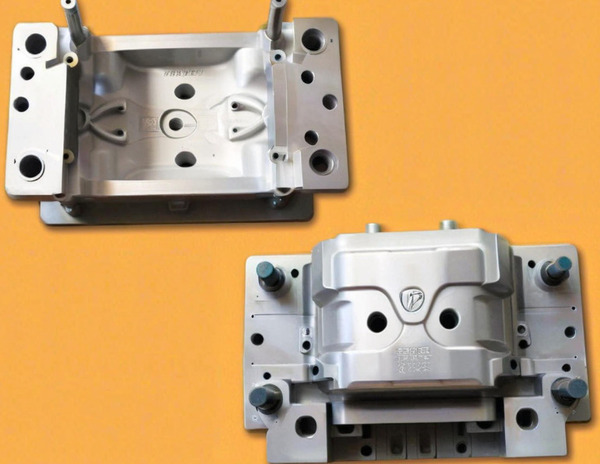

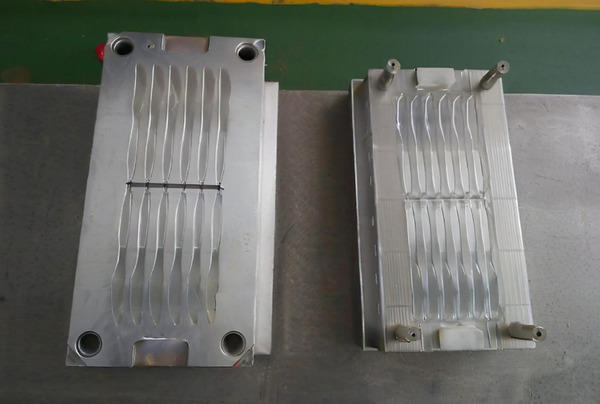

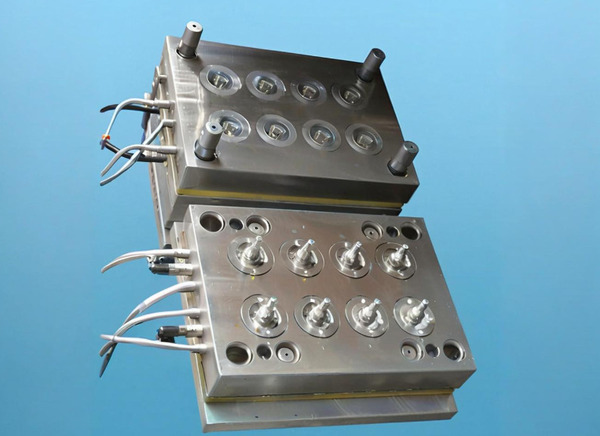

Sistema a due piastre con canale freddo

Il sistema a canale freddo a due piastre è composto da due piastre. Lo stampo fisso ha il cancello, il canale, il cancello e la cavità. È il sistema a canale freddo più veloce, semplice ed economico. Tuttavia, il canale di colata è attaccato al prodotto finale e deve essere tagliato.

Sistema a tre piastre con canale freddo

Il sistema a canale freddo a tre piastre è simile a quello a due piastre. Tuttavia, lo stampo a iniezione a tre piastre offre la flessibilità di fissare la piastra del canale di colata. Inoltre, non è necessario tagliare il canale di colata dal pezzo stampato a iniezione e non è necessario un sistema di espulsione per la rimozione del pezzo.

Gli stampi a iniezione a tre piastre sono più amichevoli e flessibili. Sono più adatti a gestire prodotti con design complessi e sono un'alternativa a basso costo ai sistemi a canale caldo. Gli svantaggi di questo tipo di stampo a iniezione sono i tempi di ciclo lunghi, la complessità della progettazione degli utensili e l'elevato scarto di materiale.

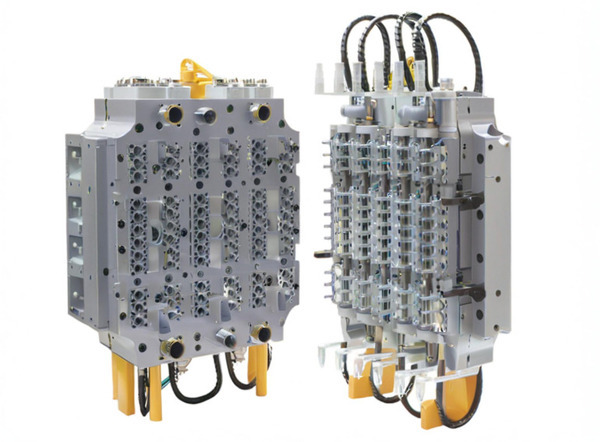

Quali sono i vantaggi dei sistemi a canale caldo?

I sistemi a canale caldo sono molto utilizzati nella produzione di prodotti in plastica perché presentano numerosi vantaggi.

Tempo di ciclo più rapido: Una delle principali differenze tra lo stampaggio a iniezione a canale caldo e a canale freddo è il tempo di ciclo. Poiché la plastica viene mantenuta alla temperatura ottimale, aumentando la fluidità, gli stampi a iniezione a canale caldo hanno tempi di ciclo più rapidi. I sistemi a canale caldo possono migliorare l'efficienza della produzione di stampaggio a iniezione.

Poiché il controllo della temperatura del canale caldo è più preciso, il tempo di raffreddamento della plastica può essere ridotto, abbreviando così il processo di produzione. stampaggio a iniezione ciclo e aumentare la produzione. Inoltre, il sistema a canale caldo può migliorare ulteriormente l'efficienza produttiva grazie allo stampaggio a iniezione simultaneo di più canali. In questo modo si riduce il tempo di ciclo.

Meno rifiuti: È più conveniente perché il sistema di stampi non produce quasi scarti. Il sistema a canale caldo consente di risparmiare plastica. I sistemi tradizionali a canale freddo richiedono plastica aggiuntiva per riempire i canali e gli ugelli, mentre i sistemi a canale caldo possono iniettare la plastica direttamente nello stampo, riducendo gli scarti e i costi.

Inoltre, il sistema a canale caldo consente di risparmiare ancora più plastica, controllando con precisione la temperatura della plastica e riducendo il surriscaldamento e il raffreddamento eccessivo.

La qualità è migliore: I pezzi realizzati con stampi a canale caldo hanno una qualità finale migliore perché la curva di riempimento e la pressione di iniezione sono eccellenti. La tecnologia a canale caldo può ridurre gli scarti durante lo stampaggio a iniezione della plastica.

Rispetto ai tradizionali sistemi a canale freddo, i canali caldi sono in grado di controllare meglio il flusso e il processo di solidificazione delle materie plastiche, di ridurre i difetti come bolle, restringimenti e cricche, e quindi di migliorare la velocità di stampaggio e la qualità dei prodotti.

Automazione dello stampaggio: È possibile automatizzare perché non è necessario eseguire alcuna post-elaborazione come la rifilatura, il recupero degli scarti o la rimozione delle guide.

Flessibilità di progettazione: La progettazione dello stampo a iniezione è flessibile. Le porte vengono posizionate utilizzando porte a punta calda, porte a valvola o porte perimetrali. Ciò migliora l'estetica del pezzo e l'effetto di riempimento ottimale della cavità dello stampo durante il processo di stampaggio a iniezione.

Migliorare l'aspetto del prodotto; I sistemi a canale caldo possono migliorare l'aspetto dei prodotti stampati a iniezione. Poiché i canali caldi possono controllare il flusso e l'indurimento della plastica, possono far sì che il prodotto presenti meno errori e segni all'esterno e che abbia un aspetto più brillante e una sensazione migliore.

Inoltre, i sistemi a canale caldo possono realizzare prodotti con più di un colore o più di uno strato, il che rende il prodotto ancora più bello.

Quali sono i vantaggi dei sistemi a canale freddo?

I sistemi a canale freddo presentano i seguenti vantaggi:

Riduzione dei costi di stampaggio: Gli stampi a canale freddo costano meno. Risparmierete sugli stampi.

Meno costi di ispezione e manutenzione: Gli stampi a canale freddo non sono complicati. Pertanto, non è necessario ispezionarli e sottoporli a manutenzione. Ciò significa che si spenderà meno per la manutenzione e si avranno meno tempi di inattività.

Plastiche termosensibili: Un'altra differenza tra stampi a canale caldo e a canale freddo è la loro applicazione nello stampaggio di materie plastiche termosensibili. I sistemi a canale freddo sono più adatti ai polimeri termosensibili. Inoltre, sono adatti a qualsiasi plastica.

Quali sono gli svantaggi dei sistemi a canale caldo?

I sistemi a canale caldo presentano i seguenti svantaggi:

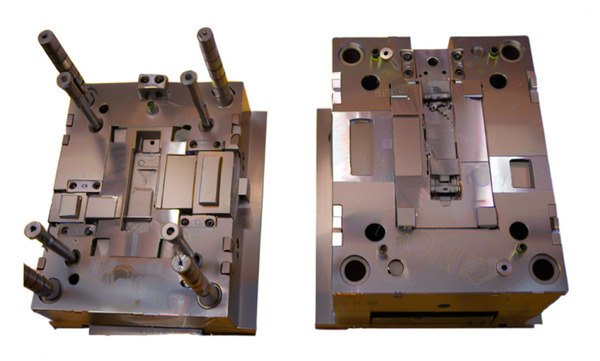

Costi di investimento elevati: Il primo investimento e i costi di manutenzione dei sistemi a canale caldo sono costosi a causa della complessità degli stampi e dei vantaggi offerti, come la riduzione dei tempi di ciclo, la qualità dei pezzi e la flessibilità.

Elevati requisiti di precisione delle apparecchiature: Questo sistema richiede attrezzature di alto livello perché deve essere preciso. Se l'attrezzatura non è precisa, la macchina può rompersi e causare difetti. Ad esempio, se la guarnizione di plastica si rompe, le parti del canale caldo possono danneggiarsi perché la plastica fusa trabocca.

Quali sono gli svantaggi del sistema Cold Runner?

Lo stampaggio a iniezione a canale freddo presenta i seguenti svantaggi:

Materiale di scarto:Il materiale di scarto è un'altra differenza nel confronto tra stampaggio a canale caldo e a canale freddo. La plastica fusa si solidifica nel sistema a canale freddo. Di conseguenza, il materiale di scarto deve essere tagliato.

Caduta di pressione di iniezione: Quando la plastica scorre, perde calore nello stampo e si restringe. Questo restringimento provoca una diminuzione della pressione, con conseguente formazione di segni di affossamento e parti non riempite.

Tempo di ciclo lungo: Freddo stampaggio a iniezione ha un tempo di ciclo più lungo perché la plastica non scorre bene. Inoltre, bisogna dedicare più tempo alla rimozione delle guide e delle porte (soprattutto nei sistemi a due stampi).

Quali sono le considerazioni da fare quando si sceglie uno stampo a canale caldo?

Quando si sceglie uno stampo a canale caldo, bisogna pensare al prezzo, ai tempi di consegna e alla quantità. Ma la cosa più importante sono gli aspetti tecnici del sistema a canale caldo. Ecco alcuni aspetti a cui dovreste pensare.

Pressione di iniezione

Poiché la temperatura della plastica fusa è costante, la caduta di pressione di iniezione è bassa quando passa attraverso il sistema di collettori. Pertanto, quando si progetta lo stampo a iniezione, è molto importante assicurarsi di simulare il corretto flusso dello stampo dei materiali che si intende utilizzare per lo stampaggio a iniezione, soprattutto se si utilizzano materiali con scarse proprietà di flusso di fusione.

Riscaldamento

L'elemento riscaldante può essere interno o esterno. I sistemi di riscaldamento esterni sono ottimi per i materiali sensibili al calore. I sistemi di riscaldamento interni, invece, sono adatti ad altri polimeri plastici.

Tipo di cancello

Ogni materiale e prodotto richiede un design diverso del gate. Per questo motivo, quando realizziamo il gate, teniamo conto di aspetti quali il segno del gate, la posizione del gate, il tipo di materiale da iniettare e così via.

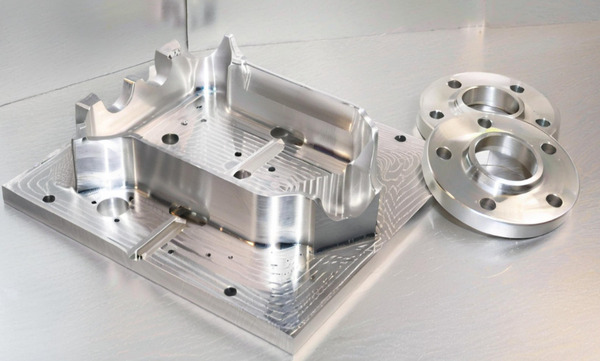

Sistema standard o personalizzato

La scelta tra sistemi standard e sistemi personalizzati dipende dalle vostre esigenze. I sistemi standard hanno parti e dimensioni standard. Sono quindi la scelta migliore in termini di costi, tempi di consegna e manutenzione. I sistemi personalizzati sono ideali per realizzare prodotti dal design unico.

Tipo di lavorazione della plastica

Anche la plastica con cui si lavora gioca un ruolo importante nella scelta. Ad esempio, l'FRP richiede uno stampo con un inserto a cancello che abbia una buona resistenza all'usura o un sistema di riscaldamento esterno.

Dimensione del corridore

La dimensione dei canali di scorrimento è importante per le prestazioni del sistema. Se si sbaglia, si può rovinare la parte finale o non riempirla completamente. Alcuni elementi che possono aiutare a capire le dimensioni delle guide sono la quantità di pressione persa, il tempo di permanenza della plastica, la temperatura, la velocità di movimento e la frequenza con cui si verifica il problema.

Controllo della temperatura a più zone

Quando si lavora con sistemi grandi e complicati o con materiali plastici sensibili al calore, assicurarsi di utilizzare un sistema di controllo della temperatura multizona per tenere conto della massa del riscaldatore e della perdita di calore.

Quali sono le considerazioni da fare quando si sceglie uno stampo a freddo?

Quando si sceglie uno stampo per colata a freddo, ci sono alcuni aspetti a cui bisogna pensare.

Ugello

Scegliere un ugello non saldato per evitare che le particelle entrino nella camicia d'acqua.

Punta dell'ugello

Il tipo di punta dell'ugello dipende dal produttore. Ad esempio, alcuni montano la punta dell'ugello in modo rigido all'estremità dell'ugello, mentre altri utilizzano una punta dell'ugello caricata a molla perché consente l'espansione termica dello stampo durante il riscaldamento.

Collettore del corridore

Il collettore dei canali dovrebbe essere a piastra divisa, in modo da poterlo smontare e pulire. Altri design, come i canali di scorrimento forati, possono creare "punti morti" che rendono lo stampo più difficile da pulire.

Gruppo pistone

L'utilizzo di passaggi per l'aria forati con la pistola elimina la necessità di tubi dell'aria e di raccordi a vite nell'ugello per evitare danni al tubo dell'aria ed eliminare gli errori di collegamento.

Connessioni pneumatiche

I migliori stampi a canale freddo dovrebbero essere dotati di una linea d'aria esterna o di una scatola di giunzione dell'aria con connettori a sgancio rapido.

Conclusione

Una volta compreso il sistema di guide, è possibile scegliere tra le guide a caldo e quelle a freddo. In questo articolo, quindi, confronterò il canale a freddo con quello a caldo. stampaggio a iniezione, spiegano le differenze e spiegano come scegliere quello giusto.

Avete bisogno di pezzi stampati a iniezione di alta qualità utilizzando sistemi a canale caldo o a canale freddo? Contattate Zetar Mold.