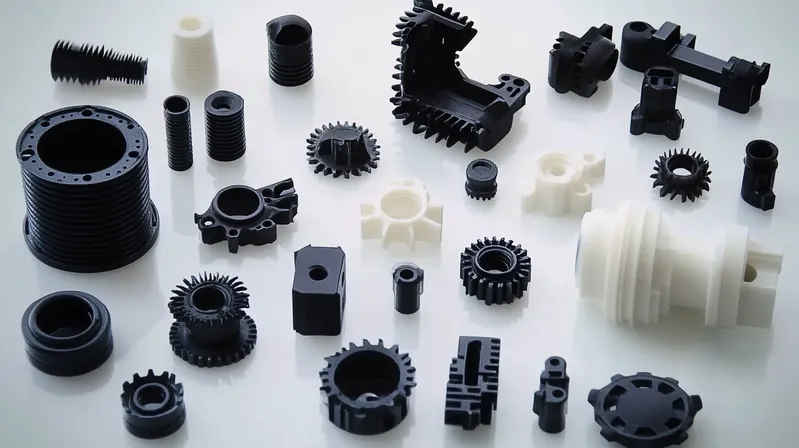

L'integrazione della stampa 3D, tecnicamente nota come Additive Manufacturing (AM), nel flusso di lavoro dello stampaggio a iniezione (IM) sta trasformando le strategie di attrezzaggio. Piuttosto che sostituire lo stampaggio a iniezione, l'AM agisce come un moltiplicatore di forza attraverso il **Rapid Tooling** e il **Conformal Cooling**. Utilizzando tecnologie come la sinterizzazione laser diretta dei metalli (DMLS) per gli inserti metallici e la stereolitografia (SLA) per gli stampi polimerici, i produttori possono ridurre i tempi di consegna di 90% per i prototipi, ottimizzare i tempi di ciclo grazie a geometrie di raffreddamento avanzate e colmare il divario tra la progettazione e la produzione di grandi volumi.

Concetti fondamentali: Stampaggio rapido e raffreddamento conformazionale

La sinergia tra questi due pilastri produttivi si verifica principalmente nella fabbricazione dello stampo stesso, noto come soft tooling o bridge tooling.

1. Utensili rapidi a base di polimeri

Si tratta di utilizzare fotopolimeri ad alta temperatura (ad esempio, ABS digitale) per stampare le cavità e le anime degli stampi. Questi stampi vengono inseriti in basi metalliche standard (telai Master Unit Die o MUD).

- Scopo: Prototipazione funzionale, produzione di bassi volumi (10-100 pezzi) e convalida del progetto.

- Tecnologia: Stereolitografia (SLA) o PolyJet.

2. Fabbricazione additiva a base di metallo (raffreddamento conforme)

Si tratta di stampare inserti di stampo utilizzando polveri metalliche (acciaio Maraging, acciaio inossidabile). A differenza della foratura tradizionale, che si limita a linee rette, l'AM consente di creare canali di raffreddamento che si curvano e si conformano alla geometria del pezzo.

- Scopo: Riduzione dei tempi di ciclo (fino a 40%), minimizzazione delle deformazioni e durata della produzione in grandi volumi.

- Tecnologia: Sinterizzazione laser diretta di metalli (DMLS) o fusione laser selettiva (SLM).

I canali di raffreddamento conformali creati con la stampa 3D possono ridurre i tempi del ciclo di stampaggio a iniezione da 20% a 40%.Vero

I canali conformati seguono con precisione la geometria del pezzo, rimuovendo il calore in modo più efficiente rispetto alle linee rettilinee forate e riducendo drasticamente i tempi di raffreddamento.

Gli stampi in polimero stampati in 3D sono adatti a sostituire gli stampi in acciaio P20 nelle produzioni ad alto volume.Falso

Gli stampi in polimero hanno una bassa conducibilità termica e integrità strutturale rispetto all'acciaio; sono destinati esclusivamente alla prototipazione di bassi volumi (10-100 colpi) o alla costruzione di stampi a ponte.

Parametri tecnici: Utensili tradizionali e additivi

La tabella seguente mette a confronto l'acciaio per utensili standard con le comuni soluzioni di produzione additiva utilizzate per l'integrazione dello stampaggio a iniezione.

| Parametro | Acciaio per utensili P20 (tradizionale) | Acciaio Maraging (stampato DMLS) | ABS digitale (stampato a poligono) | Resina ad alta temperatura (stampa SLA) |

|---|---|---|---|---|

| Uso primario | Produzione in grandi volumi | Inserti di raffreddamento conformazionali | Prototipi a basso volume | Prototipi dettagliati |

| Durata del colpo (circa) | 100,000+ | 1.000.000+ (temprato) | 10 - 100 | 10 - 50 |

| Conduttività termica | ~29 W/m-K | ~15-20 W/m-K | ~0,2 W/m-K (isolante) | ~0,2 W/m-K |

| Tempi di consegna | 4 - 8 settimane | 1 - 2 settimane | 1 - 2 giorni | 1 - 2 giorni |

| Temperatura massima di fusione | >300°C | >300°C | <250°C | <230°C |

| Tolleranze | ±0,01 mm | ±0,05 mm (post-lavorazione) | ±0,1 mm | ±0,1 mm |

Nota: Il Processo DMLS1 richiede in genere una lavorazione post-processo per ottenere tolleranze della superficie di accoppiamento adatte allo stampaggio senza fiamma.

Vantaggi e svantaggi

L'integrazione della stampa 3D nel flusso di lavoro dello stampaggio a iniezione offre vantaggi strategici, ma introduce specifiche limitazioni fisiche.

Vantaggi

- Velocità di commercializzazione: Gli stampi dei polimeri possono essere stampati e montati in una pressa entro 24 ore, consentendo di eseguire test funzionali entro la stessa settimana utilizzando il materiale di produzione (ad esempio, polipropilene (PP), acrilonitrile butadiene stirene (ABS)).

- Geometrie complesse: Il DMLS consente di realizzare strutture reticolari interne e canali di raffreddamento curvi, impossibili da lavorare con il CNC.

- Riduzione dei costi per i prototipi: Elimina i costi di taglio dell'alluminio o dell'acciaio per progetti che possono cambiare, risparmiando migliaia di euro nello sviluppo iniziale.

- Iterazione del progetto: Consente metodologie "Fail Fast"; gli ingegneri possono testare più iterazioni dello stampo contemporaneamente.

Svantaggi

- Dissipazione del calore (stampi per polimeri): Le plastiche stampate sono isolanti termici. I tempi di ciclo devono essere notevolmente allungati per consentire allo stampo di raffreddarsi tra una ripresa e l'altra, per evitare la deformazione.

- Limitazioni di pressione: Gli stampi per polimeri non sono in grado di sopportare pressioni di iniezione elevate (in genere 500-800 bar) o forze di chiusura elevate.

- Finitura superficiale: Le linee di strato della stampa 3D possono trasferirsi alla parte stampata, a meno che lo stampo non venga lucidato manualmente o levigato a vapore.

- Compatibilità dei materiali: I tecnopolimeri ad alta temperatura, come il polietereterchetone (PEEK) o i nylon caricati con vetro, sono generalmente incompatibili con gli stampi stampati con polimeri a causa dell'abrasione e del calore.

Scenari di applicazione

1. Produzione di ponti

Quando gli utensili in acciaio sono in ritardo, i produttori utilizzano Stampi PolyJet2 per l'esecuzione di 50-100 unità per campioni di marketing, test UL o convalida della linea di assemblaggio.

2. Raffreddamento conforme per l'ottimizzazione del ciclo

Per i pezzi con anime profonde o curve complesse (ad esempio, tappi di bottiglia, connettori automobilistici), gli inserti DMLS vengono utilizzati per posizionare l'acqua di raffreddamento in modo strettamente equidistante dalla parete dello stampo. In questo modo si eliminano i "punti caldi" e si riduce il ritiro differenziale.

3. Convalida dello stampaggio degli inserti

Testare i processi di sovrastampaggio o di stampaggio di inserti stampando uno stampo rapido per verificare l'adattamento degli inserti metallici prima di passare a uno stampo rigido.

L'attrezzaggio ibrido prevede l'utilizzo di una base di stampo metallica standard (telaio MUD) con inserti di anima e cavità stampati in 3D intercambiabili.Vero

Questo metodo combina la resistenza meccanica di una struttura metallica con la velocità e il basso costo degli inserti stampati per la prototipazione rapida.

Gli stampi stampati in 3D richiedono pressioni di iniezione più elevate e velocità di iniezione più elevate per riempire la cavità.Falso

Gli stampi stampati sono più deboli dell'acciaio; la pressione e la velocità di iniezione devono essere ridotte per evitare la rottura dello stampo o l'erosione del pezzo.

Processo graduale: Implementazione di stampi stampati

Per integrare con successo gli utensili stampati, i parametri di processo devono essere adattati rispetto alle norme standard dello stampaggio scientifico.

- Progettazione per la produzione additiva (DfAM):

- Aggiungere 2-3 gradi di angolo di sformo (più degli stampi in acciaio standard) per facilitare l'espulsione, poiché le superfici stampate hanno un attrito maggiore.

- Ispessire le pareti dello stampo per resistere alla forza di serraggio.

- Selezione del materiale:

- Selezionare una resina da stampa con un'elevata temperatura di deflessione termica (HDT) e un'elevata rigidità (modulo di flessione).

- Assicurarsi che il materiale da iniezione abbia una temperatura di fusione compatibile con i limiti termici dello stampo stampato.

- Post-elaborazione:

- Carteggiare e lucidare le superfici della cavità per eliminare le linee di strato.

- Lavorare il retro dell'inserto per garantire la planarità per una corretta collocazione nella base dello stampo.

- Impostazione del processo:

- Forza di serraggio: Impostare al minimo necessario per sigillare (per evitare di schiacciare lo stampo).

- Velocità di iniezione: Ridurre la velocità per minimizzare il calore di taglio.

- Mantenere la pressione: Ridurre significativamente per diminuire lo stress sulla cavità.

- Tempo di raffreddamento: Aumenta il tempo di raffreddamento di 2-5 volte rispetto agli stampi in acciaio per dissipare il calore dall'utensile isolante.

- Espulsione: Utilizzare inserti caricati a mano o perni di espulsione di grande superficie per evitare di perforare il materiale morbido dello stampo.

FAQ: Stampa 3D nello stampaggio a iniezione

D: Gli stampi stampati in 3D possono produrre parti con tolleranze strette?

R: In generale, no. Mentre Stampa SLA3 La deformazione dello stampo sottoposta a calore e pressione limita di solito le tolleranze dei pezzi a ±0,1 mm o più. Gli elementi critici di precisione devono essere lavorati dopo lo stampaggio.

D: Quanti pezzi posso ottenere da uno stampo stampato in 3D?

R: Dipende dal materiale.

- Stampi in plastica: Da 10 a 100 colpi.

- Stampi in metallo (DMLS): Da migliaia a milioni (simili a quelli dell'acciaio tradizionale, se opportunamente trattati termicamente).

D: Posso modellare il nylon caricato a vetro in uno stampo stampato?

R: Non è raccomandato per gli stampi stampati con polimeri. Le fibre di vetro abrasive rovinano la superficie morbida dello stampo, distruggendo i dettagli in pochi colpi. Gli stampi stampati in metallo gestiscono le fibre di vetro in modo eccellente.

D: La stampa 3D è più economica della lavorazione CNC degli stampi in alluminio?

R: Per geometrie molto piccole o dettagli complessi, sì. Tuttavia, per forme semplici, l'alluminio lavorato a CNC (QC-10) ha spesso un costo paragonabile e offre prestazioni termiche e di durata nettamente superiori.

D: Che cos'è l'approccio "Stampo ibrido"?

R: Si tratta di utilizzare un telaio Master Unit Die (MUD) in acciaio standard e di stampare solo l'anima e gli inserti della cavità. In questo modo si riduce al minimo l'uso di resina e si fornisce il necessario supporto meccanico ai pezzi stampati durante il serraggio.

Sintesi

Il futuro dello stampaggio a iniezione non è la sostituzione del processo con la stampa 3D, bensì la ibridazione delle due cose. Sfruttando la stampa 3D per Utensili rapidiI produttori possono ridurre drasticamente i cicli di sviluppo e i costi di prototipazione. Contemporaneamente, Raffreddamento conforme attraverso l'AM del metallo sblocca guadagni di efficienza nella produzione di alti volumi che in precedenza erano fisicamente impossibili. Il successo dell'integrazione richiede una netta regolazione dei parametri di lavorazione, in particolare pressioni più basse e tempi di raffreddamento più lunghi per gli stampi in polimero, e una chiara comprensione dei compromessi tra velocità, durata e precisione.

-

Tecnologia EOS DMLS: Sinterizzazione laser di metalli diretti crea inserti metallici per stampi con proprietà meccaniche paragonabili all'acciaio battuto, consentendo un raffreddamento conforme. ↩

-

Soluzioni PolyJet Stratasys: Stampaggio a iniezione PolyJet utilizza materiali digitali per stampare stampi lisci e dettagliati in grado di resistere alle pressioni di stampaggio a iniezione per piccole tirature. ↩

-

Formlabs Rapid Tooling: Guida alla lavorazione rapida degli utensili illustra le linee guida specifiche per la progettazione e le limitazioni dei materiali per l'utilizzo delle stampanti di resina SLA nei flussi di lavoro dello stampaggio a iniezione. ↩